HG/T 2884-1997

基本信息

标准号: HG/T 2884-1997

中文名称:环氧沥青防腐涂料(分装)

标准类别:化工行业标准(HG)

英文名称: Epoxy asphalt anticorrosive coating (repackaging)

标准状态:现行

发布日期:1997-04-21

实施日期:1997-10-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:419389

标准分类号

标准ICS号:涂料和颜料工业>>87.040涂料和清漆

中标分类号:化工>>涂料、颜料、染料>>G51涂料

关联标准

采标情况:JIS K5664-83 MOD

出版信息

页数:6页

标准价格:12.0 元

相关单位信息

标准简介

HG/T 2884-1997 环氧沥青防腐涂料(分装) HG/T2884-1997 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国化工行业标准

HG/T2884—1997

环氧沥青防腐涂料(分装)

Tar epoxy anti-corrosion paints(multi-pack))1997-04-21发布

中华人民共和国化学工业部

1997-10-01实施

WHG/T2884—1997

本标准是根据日本工业标准JIKK5664—1983《焦油环氧树脂涂料》制定的。本标准等效采用JIKK5664—1983,其不同之处在于:一“混合涂料的加热残份”项目名称改为“不挥发物含量”,这是根据我国涂料产品标准中通常表示的概念,而采用“不挥发物含量”名称,其技术指标和试验方法与JIKK5664一1983完全相同。_“耐湿热性”试验条件中,温度由50℃改为(47+1)℃,这是根据我国GB/T1740一79(89)漆膜耐湿热测定法中规定,其技术指标与JIKK5664—1983完全相同。一试验条件,按GB9278——88(系等效采用ISO3270:1984)规定。本标准由中华人民共和国化学工业部技术监督司提出。本标准由全国涂料和颜料标准化技术委员会归口。本标准负责起草单位:天津灯塔涂料股份有限公司、上海开林造漆厂、广州黄埔光远制漆厂、武进芙蓉防腐材料厂、江苏兰陵化工(集团)公司。本标准参加起草单位:化学工业部常州涂料化工研究院、武进凯星涂料厂、铜陵防腐防水材料厂、无锡造漆厂、武汉双虎涂料股份有限公司、大连油漆厂、沈阳油漆厂青岛油漆厂、中国船舶总公司第七二五研究所、湖南金盛化工防腐研究中心。本标准主要起草人:陆秀敏、苏梅、周进林、欧伯兴、何汝棠、周荣兴、高新田。1

WW.bzsoso.cOm各美标准行业资料免费下载ICS87.040

备案号461—1997

中华人民共和国化工行业标准

环氧沥青防腐涂料(分装)

Tar epoxy anti-corrosion paints(multi-pack)1范围

HG/T2884—1997

本标准规定了环氧沥青防腐涂料(分装)产品的要求、试验方法及标志、标签、包装。本标准适用于以环氧树脂、煤焦沥青为漆基,加入颜料、体质颜料、溶剂、助剂及固化剂而制成的双组份环氧沥青底、面漆配套的防腐涂料(包括普通型和厚膜型两类)。该涂料主要用于水下及地下钢结构的重防腐涂装。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T1728—79(89)漆膜、腻子膜干燥时间测定法GB/T1732—93漆膜耐冲击测定法GB/T1740—79(89)漆膜耐湿、热测定法GB/T1771-91色漆和清漆耐中性盐雾的测定(eqvISO7253:1984)GB3186—82(89)涂料产品的采样(neqISO1512:1974等)GB/T6742—86

漆膜弯曲试验(圆柱轴)(neqISO1519:1973)GB/T6751—86

GB/T 9271—88

色漆和清漆挥发物和不挥发物的测定(eqvIS1515:1973)色漆和清漆标准试板eqvISO1514:1984)GB/T9274—88

色漆和清漆耐液体介质的测定(eqvISO2812:1974)3涂料试样状态调节和试验的温湿度(eqvISO3270:1984)GB9278—88

GB/T9750—88涂料产品包装标志GB/T13491—92涂料产品包装通则HG/T2—1611—85漆膜耐油性测定法3要求

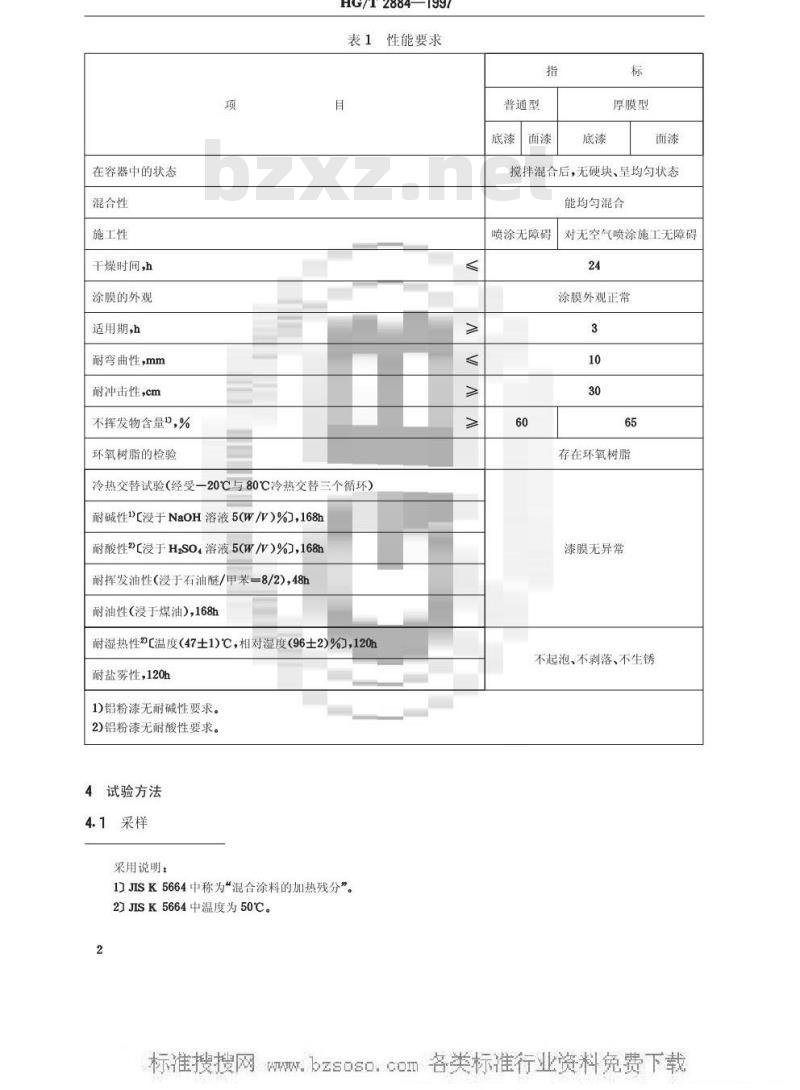

产品性能应符合表1的规定。

中华人民共和国化学工业部1997-04-21批准1997-10-01实施

Wbzsoso.cOn在容器中的状态

混合性

施工性

干燥时间,h

涂膜的外观

适用期,h

耐弯曲性,mm

耐冲击性,cm

不挥发物含量1,%

环氧树脂的检验

HG/T2884—1997

性能要求

冷热交替试验(经受一20℃与80℃冷热交替三个循环)耐碱性1(浸于NaOH溶液5(W/V)%),168h耐酸性2[浸于H2SO溶液5(W/V)%),168h耐挥发油性(浸于石油醚/甲苯=8/2),48h耐油性(浸于煤油),168h

耐湿热性?[温度(47±1)℃,相对湿度(96士2)%),120h耐盐雾性,120h

1)铝粉漆无耐碱性要求。

2)铝粉漆无耐酸性要求。

4试验方法

4.1采样

采用说明:

1JJISK5664中称为“混合涂料的加热残分”。2JJISK5664中温度为50℃。

普通型

厚膜型

搅拌混合后,无硬块、呈均匀状态能均匀混合

喷涂无障碍

对无空气喷涂施工无障碍

涂膜外观正常

存在环氧树脂

漆膜无异常

不起泡、不剥落、不生锈

WHG/T2884—1997

产品按GB3186规定进行采样。样品分为两份,一份密封贮存备查,另一份作检验用样品。如发现产品质量不符合本标准中指标规定时,供需双方共同按GB3186重新采样进行复验,如仍不符合本标准中指标规定,产品即为不合格。4.2试验条件

按GB92783规定。

4.3试验样板的制备

4.3.1试验用底板按GB/T9271的规定进行处理,除耐弯曲性试验为马口铁板(尺寸为150mm×50mm×0.3mm)外,其余均为钢板(除另有规定外尺寸为150mm×70mm×1mm),并进行喷砂处理,清洁度达到 Sa2亏级。

4.3.2普通型中,施工性、涂膜的外观、耐弯曲性、耐冲击性、漆膜喷涂一道,厚度为45~50μm,底、面漆分别测定。厚膜型中,施工性、涂膜的外观,漆膜喷涂一道,厚度(湿膜)为0.2~0.4mm;耐弯曲性、耐冲击性,喷涂一道,漆膜厚度为0.1~0.12mm,底、面漆分别测定。4.3.3普通型中,冷热交替试验、耐碱性、耐酸性、耐挥发油性、耐油性、耐盐雾性、耐湿热性,漆膜喷涂均为二道(底、面漆各一道,配套),漆膜总厚度为90100μm;厚膜型中,冷热交替试验、耐碱性、耐酸性、耐挥发油性、耐油性、耐盐雾性、耐湿热性,漆膜喷涂均为工道(底、面漆各一道,配套),漆膜总厚度为0.25~0.35mm(每道膜厚约为0.12~0.15mm)。4.3.4普通型、厚膜型的底、面漆配套试验中,如不涂底漆时,则涂两道面漆。4.3.5主漆料与固化剂混合时,要用有盖的容器,将混合物放在容器中,盖上盖,放置30min。4.3.6试板涂装后,除另有规定外,均应放置7d再进行试验。4.3.7在试验方法中,4.14~4.20为底,面漆配套后进行试验。4.4在容器中的状态

打开容器,用调刀或搅棒搅拌,允许容器底部有沉淀,若经搅拌易于混合均匀,则评为“搅拌混合后,无硬块、呈均匀状态”。

4.5混合性

将主漆料与固化剂按产品规定的比例进行混合,如果用玻璃棒容易搅匀,则认为是“能均匀混合”。4.6施工性

在约500mm×200mm×1mm的钢板上,喷涂试样(漆膜厚度按规定),每次压力为0.4~0.6mPa,压缩比为1:23以上,喷枪的喷头喷出量为0.96~2.30L/min,喷枪的移动速度为0.8~1m/s,喷枪与试板的距离为30~40cm,喷涂时的温度为10~30℃。喷涂到规定厚度后,放置10min,观察涂漆面,若看不出流挂,则认为是“对无空气喷涂施工无障碍”。对普通型试样,用喷涂法制板,如果在操作中没有感到特别困难时,可评为“喷涂无障碍”。4.7于燥时间

按GB/T1728中的第3章中甲法进行。4.8涂膜的外观

试板涂漆后,放置48h,进行评定。在散射日光下目视检查涂漆面,若漆膜平整、无明显可见的流挂、起皱、针孔现象,则认为是“涂膜外观正常”4.9适用期wwW.bzxz.Net

将混合后的试样(约250mL)放入容量约为300mL、内径70~80mm的马口铁罐或玻璃瓶内。达到3h,检验容器中的内容物,若经搅拌没有颜料沉淀或搅拌后易于分散均匀,而且与刚混合采用说明:

3JJSK5664中温度为(20士1)℃,相对湿度为(65士5)%。3

W.bzsoso.cOmHG/T2884—1997

后相比粘度没有明显地增长、没有胶化,则认为是“能使用”,适用期合格。4.10耐弯曲性

按GB/T6742进行。

4.11耐冲击性

按GB/T1732进行。

4.12不挥发物含量

将产品组份以规定的比例混合后,按GB/T6751进行试验。4.13环氧树脂的检验

4.13.1环氧树脂的分离

取50g样品,置于500mL烧杯中,加入300mL混合溶剂(乙醚:甲苯:甲醇:丙酮=10:6:4:1容量比)充分搅匀。将该溶液放到离心机里,沉淀出溶剂不溶物。将上层清液置于500mL带塞子的三角烧瓶中,加入约30g粒状活性炭,放置24h后再加入30g粒状活性炭,2h后用定性滤纸进行过滤。将此溶液进行蒸馏,浓缩至约20mL,该浓缩液作为分析试样。但是,对于能进行4.13.2定性分析的情况,也可以省去活性炭分离。4.13.2红外光谱分析法

将4.13.1得到的试样涂于NaCI板上,待溶剂蒸发后按红外光谱分析法进行测定,再将试样的红外吸收光谱图与环氧树脂的红外吸收光谱图(见图1)相比较,检查有、无表2列出的环氧树脂的特征吸收。

虚址白办革

2011e0

效敏 (en-\)

图1环氧树脂的红外吸收光谱

表2环氧树脂的特征吸收

吸收峰编号

次数(cm-1)

波长(μum)

如果试样的红外吸收光谱与图1示出的环氧树脂的红外吸收光谱相似,而且在试样的谱图中能够看出有表2所列的特征吸收(峰),则认为试样中“存在环氧树脂”。4.14冷热交替试验

制作3块试验样板,将其置于保持(一20士2)℃的恒温箱中,使板的涂漆面向上、水平放置1h,取出后于(23士2)℃的室内放置30min,再置于保持(80士2)℃的恒温箱中,以与前次同样的方式放置1h,4

W.HG/T2884—1997

取出,于(23士2)℃的室内放置30min。如此操作,再循环两个回合。检查涂膜,如果3块试验样板中2块以上看不出有起泡、开裂、剥落现象时,则认为是“漆膜无异常”。4.15耐碱性

在钢板的两面上施涂二道(间隔24h)试样,放置24h,于板的四周涂膜上,用试样重涂宽度5mm以上进行包封,再放置6d。然后将板的周边相继浸于融熔的石蜡:松香为1:1的混合物中,第一次重叠约3mm,第2次重叠约5mm进行包涂。放置1h后将样板浸于Na0H溶液[5(W/V)%中,按GB/T9274进行试验,如果3块试验样板中2块以上的涂膜看不出有起泡、剥落及溶出的现象,则认为是“浸于碱中漆膜无异常”。

4.16耐酸性

试验样板的制备同4.15。浸于硫酸[5(W/V)%中,按GB/T9274进行试验。如果3块试验样板中2块以上的涂膜看不出有起泡、剥落和生锈现象,则认为是“浸于酸中漆膜无异常”。4.17耐挥发油性

在3块钢板的各一面上施涂二道(间隔24h)试样,放置24h。将样板的周边用试样进行包涂,重叠5mm以上,放置6d。将试验样板浸于石油醚甲苯为8:2的挥发油中48h,按GB/T9274一88的5.4进行试验。如果在3块试验样板中2块以上的涂膜看不出有起皱、开裂、起泡和剥落现象(样板的周边及界面下10mm以内部位不计),则认为是“浸于挥发油中漆膜无异常”。4.18耐油性

试验样板的制备同4.17。浸于煤油中,按HG/T2一1611进行试验。如果3块试验样板中2块以上的涂膜看不出有起皱、开裂、起泡和剥落现象,则认为是“浸于煤油中漆膜无异常”。4.19耐湿热性

试验样板的制备同4.17。按GB/T1740进行试验。如果3块试验样板中2块以上的涂膜上划线两侧的3mm以外区域看不出有起泡、剥落和生锈现象,则认为是“耐湿热”。4.20耐盐雾性

试验样板的制备同4.17,按GB/T1771进行试验。如果3块试验样板中2块以上的涂膜上划线两侧的3mm以外区域看不出有起泡、剥落和生锈现象,则认为是“耐盐雾”。本标准所列的全部性能要求项目为型式检验项目,其中,在容器中的状态、混合性、干燥时间、涂膜的外观、耐弯曲性、耐冲击性、不挥发物含量七项为出厂检验项目。在正常生产情况下,每年至少进行次型式检验。自生产之日起,产品贮存期为一年。超过赔存期,如检验合格仍可使用。5标志、标签、包装

5.1标志

按GB/T9750规定进行。

5.2标志

产品应附有标签,标明产品的标准号、型号、名称、净含量、质量合格标记、生产厂名、厂址及生产日期、批号、贮存期。

5.3包装

按GB/T13491规定进行。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

HG/T2884—1997

环氧沥青防腐涂料(分装)

Tar epoxy anti-corrosion paints(multi-pack))1997-04-21发布

中华人民共和国化学工业部

1997-10-01实施

WHG/T2884—1997

本标准是根据日本工业标准JIKK5664—1983《焦油环氧树脂涂料》制定的。本标准等效采用JIKK5664—1983,其不同之处在于:一“混合涂料的加热残份”项目名称改为“不挥发物含量”,这是根据我国涂料产品标准中通常表示的概念,而采用“不挥发物含量”名称,其技术指标和试验方法与JIKK5664一1983完全相同。_“耐湿热性”试验条件中,温度由50℃改为(47+1)℃,这是根据我国GB/T1740一79(89)漆膜耐湿热测定法中规定,其技术指标与JIKK5664—1983完全相同。一试验条件,按GB9278——88(系等效采用ISO3270:1984)规定。本标准由中华人民共和国化学工业部技术监督司提出。本标准由全国涂料和颜料标准化技术委员会归口。本标准负责起草单位:天津灯塔涂料股份有限公司、上海开林造漆厂、广州黄埔光远制漆厂、武进芙蓉防腐材料厂、江苏兰陵化工(集团)公司。本标准参加起草单位:化学工业部常州涂料化工研究院、武进凯星涂料厂、铜陵防腐防水材料厂、无锡造漆厂、武汉双虎涂料股份有限公司、大连油漆厂、沈阳油漆厂青岛油漆厂、中国船舶总公司第七二五研究所、湖南金盛化工防腐研究中心。本标准主要起草人:陆秀敏、苏梅、周进林、欧伯兴、何汝棠、周荣兴、高新田。1

WW.bzsoso.cOm各美标准行业资料免费下载ICS87.040

备案号461—1997

中华人民共和国化工行业标准

环氧沥青防腐涂料(分装)

Tar epoxy anti-corrosion paints(multi-pack)1范围

HG/T2884—1997

本标准规定了环氧沥青防腐涂料(分装)产品的要求、试验方法及标志、标签、包装。本标准适用于以环氧树脂、煤焦沥青为漆基,加入颜料、体质颜料、溶剂、助剂及固化剂而制成的双组份环氧沥青底、面漆配套的防腐涂料(包括普通型和厚膜型两类)。该涂料主要用于水下及地下钢结构的重防腐涂装。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T1728—79(89)漆膜、腻子膜干燥时间测定法GB/T1732—93漆膜耐冲击测定法GB/T1740—79(89)漆膜耐湿、热测定法GB/T1771-91色漆和清漆耐中性盐雾的测定(eqvISO7253:1984)GB3186—82(89)涂料产品的采样(neqISO1512:1974等)GB/T6742—86

漆膜弯曲试验(圆柱轴)(neqISO1519:1973)GB/T6751—86

GB/T 9271—88

色漆和清漆挥发物和不挥发物的测定(eqvIS1515:1973)色漆和清漆标准试板eqvISO1514:1984)GB/T9274—88

色漆和清漆耐液体介质的测定(eqvISO2812:1974)3涂料试样状态调节和试验的温湿度(eqvISO3270:1984)GB9278—88

GB/T9750—88涂料产品包装标志GB/T13491—92涂料产品包装通则HG/T2—1611—85漆膜耐油性测定法3要求

产品性能应符合表1的规定。

中华人民共和国化学工业部1997-04-21批准1997-10-01实施

Wbzsoso.cOn在容器中的状态

混合性

施工性

干燥时间,h

涂膜的外观

适用期,h

耐弯曲性,mm

耐冲击性,cm

不挥发物含量1,%

环氧树脂的检验

HG/T2884—1997

性能要求

冷热交替试验(经受一20℃与80℃冷热交替三个循环)耐碱性1(浸于NaOH溶液5(W/V)%),168h耐酸性2[浸于H2SO溶液5(W/V)%),168h耐挥发油性(浸于石油醚/甲苯=8/2),48h耐油性(浸于煤油),168h

耐湿热性?[温度(47±1)℃,相对湿度(96士2)%),120h耐盐雾性,120h

1)铝粉漆无耐碱性要求。

2)铝粉漆无耐酸性要求。

4试验方法

4.1采样

采用说明:

1JJISK5664中称为“混合涂料的加热残分”。2JJISK5664中温度为50℃。

普通型

厚膜型

搅拌混合后,无硬块、呈均匀状态能均匀混合

喷涂无障碍

对无空气喷涂施工无障碍

涂膜外观正常

存在环氧树脂

漆膜无异常

不起泡、不剥落、不生锈

WHG/T2884—1997

产品按GB3186规定进行采样。样品分为两份,一份密封贮存备查,另一份作检验用样品。如发现产品质量不符合本标准中指标规定时,供需双方共同按GB3186重新采样进行复验,如仍不符合本标准中指标规定,产品即为不合格。4.2试验条件

按GB92783规定。

4.3试验样板的制备

4.3.1试验用底板按GB/T9271的规定进行处理,除耐弯曲性试验为马口铁板(尺寸为150mm×50mm×0.3mm)外,其余均为钢板(除另有规定外尺寸为150mm×70mm×1mm),并进行喷砂处理,清洁度达到 Sa2亏级。

4.3.2普通型中,施工性、涂膜的外观、耐弯曲性、耐冲击性、漆膜喷涂一道,厚度为45~50μm,底、面漆分别测定。厚膜型中,施工性、涂膜的外观,漆膜喷涂一道,厚度(湿膜)为0.2~0.4mm;耐弯曲性、耐冲击性,喷涂一道,漆膜厚度为0.1~0.12mm,底、面漆分别测定。4.3.3普通型中,冷热交替试验、耐碱性、耐酸性、耐挥发油性、耐油性、耐盐雾性、耐湿热性,漆膜喷涂均为二道(底、面漆各一道,配套),漆膜总厚度为90100μm;厚膜型中,冷热交替试验、耐碱性、耐酸性、耐挥发油性、耐油性、耐盐雾性、耐湿热性,漆膜喷涂均为工道(底、面漆各一道,配套),漆膜总厚度为0.25~0.35mm(每道膜厚约为0.12~0.15mm)。4.3.4普通型、厚膜型的底、面漆配套试验中,如不涂底漆时,则涂两道面漆。4.3.5主漆料与固化剂混合时,要用有盖的容器,将混合物放在容器中,盖上盖,放置30min。4.3.6试板涂装后,除另有规定外,均应放置7d再进行试验。4.3.7在试验方法中,4.14~4.20为底,面漆配套后进行试验。4.4在容器中的状态

打开容器,用调刀或搅棒搅拌,允许容器底部有沉淀,若经搅拌易于混合均匀,则评为“搅拌混合后,无硬块、呈均匀状态”。

4.5混合性

将主漆料与固化剂按产品规定的比例进行混合,如果用玻璃棒容易搅匀,则认为是“能均匀混合”。4.6施工性

在约500mm×200mm×1mm的钢板上,喷涂试样(漆膜厚度按规定),每次压力为0.4~0.6mPa,压缩比为1:23以上,喷枪的喷头喷出量为0.96~2.30L/min,喷枪的移动速度为0.8~1m/s,喷枪与试板的距离为30~40cm,喷涂时的温度为10~30℃。喷涂到规定厚度后,放置10min,观察涂漆面,若看不出流挂,则认为是“对无空气喷涂施工无障碍”。对普通型试样,用喷涂法制板,如果在操作中没有感到特别困难时,可评为“喷涂无障碍”。4.7于燥时间

按GB/T1728中的第3章中甲法进行。4.8涂膜的外观

试板涂漆后,放置48h,进行评定。在散射日光下目视检查涂漆面,若漆膜平整、无明显可见的流挂、起皱、针孔现象,则认为是“涂膜外观正常”4.9适用期wwW.bzxz.Net

将混合后的试样(约250mL)放入容量约为300mL、内径70~80mm的马口铁罐或玻璃瓶内。达到3h,检验容器中的内容物,若经搅拌没有颜料沉淀或搅拌后易于分散均匀,而且与刚混合采用说明:

3JJSK5664中温度为(20士1)℃,相对湿度为(65士5)%。3

W.bzsoso.cOmHG/T2884—1997

后相比粘度没有明显地增长、没有胶化,则认为是“能使用”,适用期合格。4.10耐弯曲性

按GB/T6742进行。

4.11耐冲击性

按GB/T1732进行。

4.12不挥发物含量

将产品组份以规定的比例混合后,按GB/T6751进行试验。4.13环氧树脂的检验

4.13.1环氧树脂的分离

取50g样品,置于500mL烧杯中,加入300mL混合溶剂(乙醚:甲苯:甲醇:丙酮=10:6:4:1容量比)充分搅匀。将该溶液放到离心机里,沉淀出溶剂不溶物。将上层清液置于500mL带塞子的三角烧瓶中,加入约30g粒状活性炭,放置24h后再加入30g粒状活性炭,2h后用定性滤纸进行过滤。将此溶液进行蒸馏,浓缩至约20mL,该浓缩液作为分析试样。但是,对于能进行4.13.2定性分析的情况,也可以省去活性炭分离。4.13.2红外光谱分析法

将4.13.1得到的试样涂于NaCI板上,待溶剂蒸发后按红外光谱分析法进行测定,再将试样的红外吸收光谱图与环氧树脂的红外吸收光谱图(见图1)相比较,检查有、无表2列出的环氧树脂的特征吸收。

虚址白办革

2011e0

效敏 (en-\)

图1环氧树脂的红外吸收光谱

表2环氧树脂的特征吸收

吸收峰编号

次数(cm-1)

波长(μum)

如果试样的红外吸收光谱与图1示出的环氧树脂的红外吸收光谱相似,而且在试样的谱图中能够看出有表2所列的特征吸收(峰),则认为试样中“存在环氧树脂”。4.14冷热交替试验

制作3块试验样板,将其置于保持(一20士2)℃的恒温箱中,使板的涂漆面向上、水平放置1h,取出后于(23士2)℃的室内放置30min,再置于保持(80士2)℃的恒温箱中,以与前次同样的方式放置1h,4

W.HG/T2884—1997

取出,于(23士2)℃的室内放置30min。如此操作,再循环两个回合。检查涂膜,如果3块试验样板中2块以上看不出有起泡、开裂、剥落现象时,则认为是“漆膜无异常”。4.15耐碱性

在钢板的两面上施涂二道(间隔24h)试样,放置24h,于板的四周涂膜上,用试样重涂宽度5mm以上进行包封,再放置6d。然后将板的周边相继浸于融熔的石蜡:松香为1:1的混合物中,第一次重叠约3mm,第2次重叠约5mm进行包涂。放置1h后将样板浸于Na0H溶液[5(W/V)%中,按GB/T9274进行试验,如果3块试验样板中2块以上的涂膜看不出有起泡、剥落及溶出的现象,则认为是“浸于碱中漆膜无异常”。

4.16耐酸性

试验样板的制备同4.15。浸于硫酸[5(W/V)%中,按GB/T9274进行试验。如果3块试验样板中2块以上的涂膜看不出有起泡、剥落和生锈现象,则认为是“浸于酸中漆膜无异常”。4.17耐挥发油性

在3块钢板的各一面上施涂二道(间隔24h)试样,放置24h。将样板的周边用试样进行包涂,重叠5mm以上,放置6d。将试验样板浸于石油醚甲苯为8:2的挥发油中48h,按GB/T9274一88的5.4进行试验。如果在3块试验样板中2块以上的涂膜看不出有起皱、开裂、起泡和剥落现象(样板的周边及界面下10mm以内部位不计),则认为是“浸于挥发油中漆膜无异常”。4.18耐油性

试验样板的制备同4.17。浸于煤油中,按HG/T2一1611进行试验。如果3块试验样板中2块以上的涂膜看不出有起皱、开裂、起泡和剥落现象,则认为是“浸于煤油中漆膜无异常”。4.19耐湿热性

试验样板的制备同4.17。按GB/T1740进行试验。如果3块试验样板中2块以上的涂膜上划线两侧的3mm以外区域看不出有起泡、剥落和生锈现象,则认为是“耐湿热”。4.20耐盐雾性

试验样板的制备同4.17,按GB/T1771进行试验。如果3块试验样板中2块以上的涂膜上划线两侧的3mm以外区域看不出有起泡、剥落和生锈现象,则认为是“耐盐雾”。本标准所列的全部性能要求项目为型式检验项目,其中,在容器中的状态、混合性、干燥时间、涂膜的外观、耐弯曲性、耐冲击性、不挥发物含量七项为出厂检验项目。在正常生产情况下,每年至少进行次型式检验。自生产之日起,产品贮存期为一年。超过赔存期,如检验合格仍可使用。5标志、标签、包装

5.1标志

按GB/T9750规定进行。

5.2标志

产品应附有标签,标明产品的标准号、型号、名称、净含量、质量合格标记、生产厂名、厂址及生产日期、批号、贮存期。

5.3包装

按GB/T13491规定进行。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。