JJF 1091-2002

基本信息

标准号: JJF 1091-2002

中文名称:测量内尺寸千分尺校准规范

标准类别:国家计量标准(JJ)

英文名称:Calibration Specification for Micrometers for Measuring Inside Dimension

标准状态:已作废

发布日期:2002-11-04

实施日期:2003-05-04

作废日期:2013-11-13

出版语种:简体中文

下载格式:.rar.pdf

下载大小:402293

标准分类号

中标分类号:综合>>计量>>A52长度计量

关联标准

出版信息

出版社:中国计量出版社

书号:155026-1692

页数:17页

标准价格:15.0 元

出版日期:2003-05-04

相关单位信息

起草人:张黎平、梁玉红、马钟焕

起草单位:黑龙江计量检定研究院

发布部门:国家质量监督检验检疫总局

标准简介

本规程适用于分度值0.01mm,测量范围为(5~150)mm的内侧千分尺及分度值为0.005mm、0.01mm,测量范围为(6~200)mm的孔径千分尺(三爪内径千分尺)的校准。 JJF 1091-2002 测量内尺寸千分尺校准规范 JJF1091-2002 标准下载解压密码:www.bzxz.net

本规程适用于分度值0.01mm,测量范围为(5~150)mm的内侧千分尺及分度值为0.005mm、0.01mm,测量范围为(6~200)mm的孔径千分尺(三爪内径千分尺)的校准。

本规程适用于分度值0.01mm,测量范围为(5~150)mm的内侧千分尺及分度值为0.005mm、0.01mm,测量范围为(6~200)mm的孔径千分尺(三爪内径千分尺)的校准。

标准图片预览

标准内容

中华人民共和国国家计量技术规范JJF1091-2002

测量内尺寸于分尺校准规范

Calibration Specification for Micrometers for Measuring Inside Dimension2002-1104发布

2003-05-04实施

国家质量监督检验检疫总局发布JJF1091—2002

测量内尺寸千分尺校准规范

CalibrationSpecificationfor

Micrometers for Measuring Inside DimensionJJF1091—2002

代替JJG378—1985

JJG23—1988

本规范经国家质量监督检验检疫总局于2002年11月04日批准,并自2003年05月04日起施行。

归口单位:全国几何量工程参量计量技术委员会主要起草单位:黑龙江省计量检定测试院参加起草单位:青海量具刃具有限责任公司本规范由归口单位负责解释

本规范主要起草人:

张黎平

梁玉红

马钟焕

参加起草人:

刘文滨

张洪玲

李旭辉

JJF1091-2002

(黑龙江省计量检定测试院)

(黑龙江省计量检定测试院)

(吉林省计量检定测试院)

(黑龙江省计量检定测试院)

(青海量具刃具有限责任公司)(黑龙江省计量检定测试院)

范围·

引用文献·

概述·

计量特性

测力·

刻线宽度及宽度差

JJF1091-2002

微分筒锥面的端面棱边至固定套管刻线面的距离4.4

微分筒锥面的端面与固定套管毫米刻线的相对位置4.5

测量面的表面粗糙度:

测量爪测量面的圆弧半径及素线平行度4.7示值误差,

4.8校对用的环规直径偏差及直径变动量5校准条件

5.1环境条件

5.2测量标准器及其他设备

6校准项目和校准方法:

刻线宽度及宽度差:

微分筒锥面的端面棱边至固定套管刻线面的距离微分筒锥面的端面与固定套管毫米刻线的相对位置6.4

测量面的表面粗糙度

测量爪测量面的圆弧半径及素线平行度·…6.7示值误差

6.8校对用的环规直径偏差及直径变动量校准结果表达

8复校时间间隔

附录A

内测千分尺示值误差校准结果的测量不确定度分析附录B

孔径千分尺示值误差校准结果的测量不确定度分析附录C

校准证书内容

(4)

(4)

1范围

JJF1091—2002

测量内尺寸千分尺校准规范

本规范适用于分度值为0.0lmm,测量范围为(5~150)mm的内测千分尺及分度值为0.005mm、0.01mm,测量范围为(6~200)mm的孔径千分尺(三爪内径千分尺)的校准。

引用文献

本规范引用下列文献:

GB/T6314—1986三爪内径千分尺JB/T10006—1999内测千分尺

JJF1001一1998通用计量术语及定义JJF1059-1999测量不确定度评定与表示使用本规范时,应注意使用上述引用文献的现行有效版本。概述

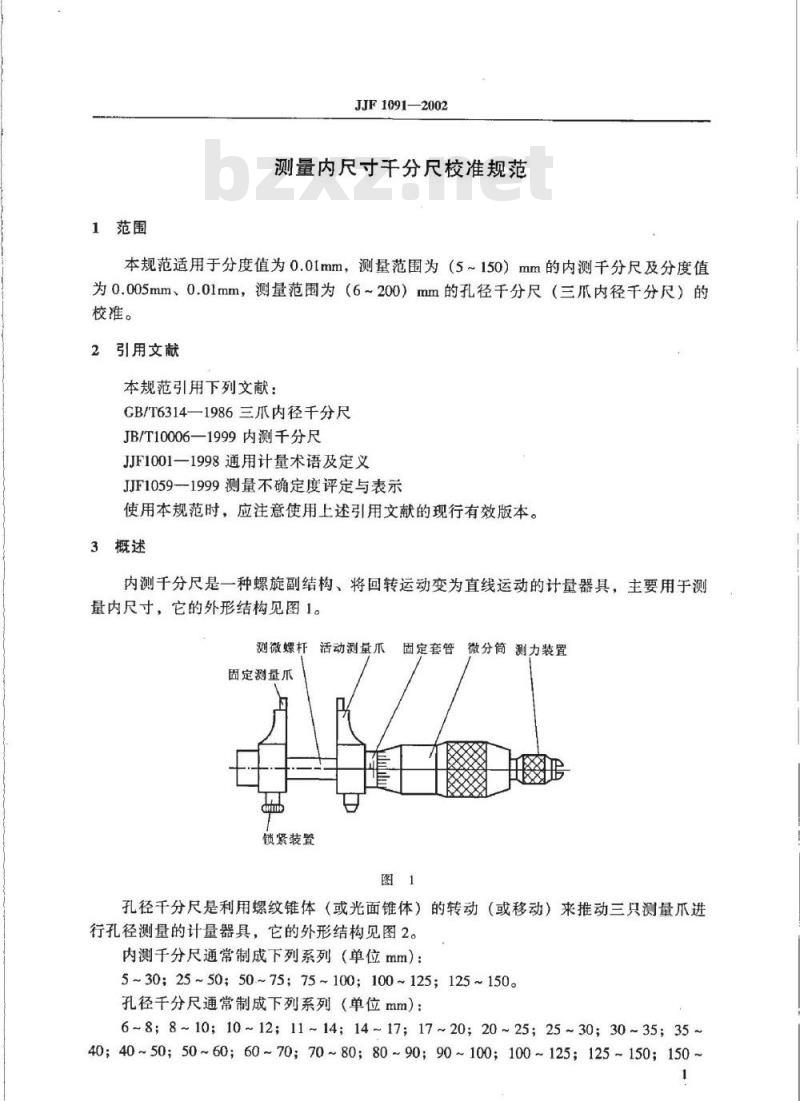

内测千分尺是一种螺旋副结构、将回转运动变为直线运动的计量器具,主要用于测量内尺寸,它的外形结构见图1。测微螺杆

活动测量爪

固定测量爪

锁紧装置

固定套管

微分简测力装置

孔径千分尺是利用螺纹锥体(或光面锥体)的转动(或移动)来推动三只测量爪进行孔径测量的计量器具,它的外形结构见图2。内测千分尺通常制成下列系列(单位mm):5~30;25~50;50~75;75~100;100~125;125~150。孔径千分尺通常制成下列系列(单位mm):6~8:8~10;10~12;11~1414~17;17~20;20~25;25~30;30~35;35~40;40~50;50~60;60~70;70~80;80~90;90~100100~125;125~150;150~1

175;175~200。

4计量特性

4.1测力

测量瓜

JJF1091-2002

固定套管微分筒测力装置

4.1.1内测千分尺的测力为(5~9)N。4.1.2孔径千分尺的测力为(10~35)N。4.2刻线宽度及宽度差

固定套管纵刻线和微分筒上的刻线宽度为(0.15~0.20)mm,刻线宽度差在(0~0.03)mm范围内。

4.3微分筒锥面的端面棱边至固定套管刻线面的距离测量内尺寸千分尺微分简筒锥面的端面棱边至固定套管刻线面的距离在(0~0.4)mm范围内,见图3中a。

4.4微分筒锥面的端面与固定套管毫米刻线的相对位置当微分筒零刻线与固定套管纵刻线对准后,微分简锥面的端面与固定套管毫米刻线的右边缘应相切。若不相切,压线在(0~0.05)mm范围内,离线在(0~0.1)mm范围内。

4.5测量面的表面粗糙度

测量爪测量面的表面粗糙度R,0.2um。4.6测量爪测量面的圆弧半径及素线平行度4.6.1测量内尺寸于分尺测量爪测量面的圆弧半径小于测量下限尺寸的一半。4.6.2内测千分尺应校准素线平行度:新制的在(0~0.002)mm范围内,使用中及修理后的在(0~0.003)mm范围内。2

4.7示值误差

JJF1091—2002

测量内尺寸于分尺的示值误差在表1规定的范围内。表1测量内尺寸干分尺的示值误差被校尺的名称

孔径千分尺

内测千分尺

测量范围

>40~100

>100~200

>50~100

>100~150

4.8校对用的环规直径偏差及直径变动量示值误差

测量内尺寸千分尺校对用的环规直径偏差及直径变动量在表2规定的范围内。表2测量内尺寸千分尺校对用的环规直径偏差及直径变动量被校尺名称

内测千分尺

孔径千分尺

校对用的环规标称尺寸

50,75

100,125

6.8,10,14,17,25,35

50,70,90

125,175

直径偏差

注:作为校准,不判断合格与否,上述计量特性的指标仅供参考。校准条件

5.1环境条件

直径变动量

5.1.1被校内尺寸千分尺及校准器具在温度为(20±5)℃室内平衡温度的时间不少于4h。

5.1.2校对用环规在温度为(20±1)℃室内平衡温度的时间不少于4h。5.2测量标准器及其他设备

测量标准器及其他设备见表3。

表3测量标准器及其他设备

校推项目

刻线宽度及宽度差

主要校准器具

2.5级测力仪

工具显微镜

校准项目

JJF1091-2002

表3(续)

微分筒锥面的端面棱边至固定套管刻线面的距离微分筒锥面的端面与固定套管毫米刻线的相对位置测量面的表面粗糙度

测量爪测量面的圆弧半径及素线平行度示值误差

校对用的环规直径偏差及直径变动量6校准项目和校准方法

主要校准器具

2级塞尺或工具显微镜

表面粗糙度比较样块

杠杆千分尺或半径样板

3等标准环规或5等量块及量块附件卧式光学计与4等量块或孔径测量仪首先检查外观,确定没有影响校准特性的因素后再进行校准。6.1测力

用准确度等级为2.5级的测力仪测量。6.1.1使内测于分尺的圆柱形测量面与测力仪平面测头接触后测出其测力值。6.1.2分别在孔径千分尺的测量上限、测量下限进行测量。测量时,借助V形块进行,孔径千分尺的3支量爪应同时受力,然后测出其测力值,见图4。测力仪

一孔径千分尺

V形块

6.2刻线宽度及宽度差

在工具显微镜上测量。微分筒和固定套管至少各抽测均勾分布的3条刻线。刻线宽度差以最大值和最小值之差确定。6.3微分筒锥面的端面棱边至固定套管刻线面的距离在工具显微镜上测量,也可用厚度为0.4mm的塞尺以比较法测量。测量时应在微分筒转动一周内不少于3个位置上进行。6.4微分筒锥面的端面与固定套管毫米刻线的相对位置当测量下限调整正确后,转动微分简筒使其零刻线与固定套管的纵刻线对准,观察微分筒锥面的端面是否与固定套管毫米刻线右边缘相切。若不相切时,转动微分筒使其相切,按微分筒读出其零刻线对固定套管纵刻线的偏移量,该偏移量即为离线或压线的数值,见图5。

离线0.02mm

6.5测量面的表面粗糙度

用表面粗糙度比较样块校准。

JJF1091-2002

6.6测量爪测量面的圆弧半径及素线平行度压线0.02mm

6.6.1测量内尺寸千分尺量爪测量面的圆弧半径用半径样板以光隙法测量。只允许样板两侧有光隙。

6.6.2内测千分尺量爪测量面素线平行度用杠杆千分尺测量。当分别在量爪的两端进行测量时,所得尺寸的差值即为素线平行度。6.7示值误差

各点示值误差按下式求得:

e=L,-L,

式中:L一千分尺的读数值;

L,—标准环规或量块的实际尺寸。内尺寸千分尺示值误差用符合表4规定的3等标准环规,在固定套管和微分筒的全部刻度范围内均勾分布的,不少于5个点进行校准。也可用5等量块和量块附件组成的内尺寸校准。校准时应先校好零位,然后在环规工作面的中间截面上进行。至少应均匀地转换3个位置,每个位置应重复校准(3~5)次,取其算术平均值作为测量结果。加接长杆的孔径千分尺的校准应至少在每套尺中选一支装上接长杆,然后按上述方法进行校准。

6.8校对用的环规直径偏差及直径变动量校对用环规直径在卧式光学计上用4等量块与量块附件组成的内尺寸以比较法测量,或用具有同等准确度的孔径测量仪测量。应测量环规上、中、下三个截面,每个截面应在相互垂直的2个直径方向上进行。以各截面测得值的平均值作为该截面的实际尺寸,以环规中间截面的实际尺寸作为校准结果,测得6个尺寸中最大值与最小值之差即为直径变动量。

被校尺名称

孔径千分尺

内测千分尺

测量范围

>20~40

>40~100

>100~200

>50~75

>75~100

>100~125

>125~150

JJF1091—2002

表4校准内尺寸千分尺的标准环规尺寸每支尺的量程

注:表中“A”为尺的测量下限尺寸校准结果表达

标推环规尺寸

A,A+0.62,A+1.24,A+1.86,A+2

A,A+0.62,A+1.24,A+1.86,A+3免费标准bzxz.net

A,A+1.12,A+2.24,A+3.36,A+4.50,A+5A,A+1.12,A+3.24,A+5.36,A+7.50,A+10A,A+5.12,A+10.24,A+15.36,A+20.50,A+2510.12,15.24,20.36,26.50,3030.12,35.24,40.36,46.50,5055.12,60.24,65.36,70.50,7580.12,85.24,90.36,95.50,100105.12,110.24,115.36,120.50,125130.12,135.24,140.36,145.50,150经校准的测量内尺寸千分尺发给校准证书。校准证书的内容见附录C。

8复校时间间隔

根据被校内尺寸千分尺的使用情况,复校时间间隔由用户自行决定。附录A

JJF1091-2002

内测千分尺示值误差校准结果的测量不确定度分析A.1测量方法

内测于分尺的示值误差是用标准环规进行校准的。A.2数学模型

内测千分尺的示值误差:

e=L-L,+L,a.At,-L,a,At

式中:

L-—内测于分尺的示值(20℃条件下);L,一—标准环规的实际尺寸(20℃条件下);α,和α,—一分别是内测千分尺和环规的线膨胀系数;At和At,—分别是内测千分尺和环规偏离参考温度20℃的值。A.3方差和灵敏系数

因为△t和At来源于同一只温度计而相关,数学处理过程非常复杂,因此我们采用下述方法将相关转化为不相关,以简化数学处理过程。令.=α,-α.

LL,~L,

8, = At -At

α=α=α

At =At, =At

e = L - L, + L'α,At, -L'α,At, + L,'a,-At, -L,'α,At,=L.-L.+L.At..+Lα-o

C,=ae/a,=l; C2=aela,=-1

Cy=aela.=.At; ca=ael0o,=La

u,u2,u3,u分别表示L,L,,,,的不确定度u=u? (e)=ui+uz+ (L·At)\uj+ (Lα)\uA.4标准不确定度-览表

标准不确定度见表A.1。

A.5计算标准不确定度分量

A.5.1测量重复性估算的不确定度分量u及自由度v1当L=10.12mm时,在10.12mm处重复测量10次,由贝塞尔公式得实验标准差

s=0.42μm

u,=0.42//3=0.24μm

=n-1=9

当L=150mm时,在50mm处重复测量10次,由贝塞尔公式得实验标准差

ui=0.74//3=0.43μm

V=-1=9

A.5.2由标准环规给出的不确定度分量u2及v2(A.n)

标准不确定度分

量u(α)

标准不确定度分

量u(α)

不确定度来源

测量重复性

标准环规的不

确定度

内测千分尺与

环规的线膨胀

系数差

内测千分尺与

环规的温度差

不确定度来源

测量重复性

标准环规的不

确定度

内测千分尺与

环规的线膨胀

系数差

内测千分尺与

环规的温度差

JJF10912002

标准不确定度

值u(x)

0.58×10*6

u.=0.64μm

L· At = 10.12

×10×5pm

Lα=10.12×

10×11.5×

10-°μm℃-1

Ven =57

标准不确定度

值u(x)

0.58×10-6

u.=1.1μm

L·At =150 ×

10°×5um℃

L.g=50×10

×11.5×10-6

Ve=107

Te,/u(x,)/μm

Ic;lu(x.)/μm

L=10.12mm

自由度

L=150mm

自由度

标准环规的不确定度经孔径测量仪的不确定度与环规的不确定度合成得出,其相对不确定度为10%。孔径测量仪的不确定度按公式=(0.5+L/300+H/100)um计算,其中L、H的单位取mm,H为环规孔的深度。环规的不确定度为1um,h=2。当L=10.12mm时,则H=10mm,U=0.63+=1.2um,uz=U/2=0.6μm,V=

x(10%)-2= 50

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

测量内尺寸于分尺校准规范

Calibration Specification for Micrometers for Measuring Inside Dimension2002-1104发布

2003-05-04实施

国家质量监督检验检疫总局发布JJF1091—2002

测量内尺寸千分尺校准规范

CalibrationSpecificationfor

Micrometers for Measuring Inside DimensionJJF1091—2002

代替JJG378—1985

JJG23—1988

本规范经国家质量监督检验检疫总局于2002年11月04日批准,并自2003年05月04日起施行。

归口单位:全国几何量工程参量计量技术委员会主要起草单位:黑龙江省计量检定测试院参加起草单位:青海量具刃具有限责任公司本规范由归口单位负责解释

本规范主要起草人:

张黎平

梁玉红

马钟焕

参加起草人:

刘文滨

张洪玲

李旭辉

JJF1091-2002

(黑龙江省计量检定测试院)

(黑龙江省计量检定测试院)

(吉林省计量检定测试院)

(黑龙江省计量检定测试院)

(青海量具刃具有限责任公司)(黑龙江省计量检定测试院)

范围·

引用文献·

概述·

计量特性

测力·

刻线宽度及宽度差

JJF1091-2002

微分筒锥面的端面棱边至固定套管刻线面的距离4.4

微分筒锥面的端面与固定套管毫米刻线的相对位置4.5

测量面的表面粗糙度:

测量爪测量面的圆弧半径及素线平行度4.7示值误差,

4.8校对用的环规直径偏差及直径变动量5校准条件

5.1环境条件

5.2测量标准器及其他设备

6校准项目和校准方法:

刻线宽度及宽度差:

微分筒锥面的端面棱边至固定套管刻线面的距离微分筒锥面的端面与固定套管毫米刻线的相对位置6.4

测量面的表面粗糙度

测量爪测量面的圆弧半径及素线平行度·…6.7示值误差

6.8校对用的环规直径偏差及直径变动量校准结果表达

8复校时间间隔

附录A

内测千分尺示值误差校准结果的测量不确定度分析附录B

孔径千分尺示值误差校准结果的测量不确定度分析附录C

校准证书内容

(4)

(4)

1范围

JJF1091—2002

测量内尺寸千分尺校准规范

本规范适用于分度值为0.0lmm,测量范围为(5~150)mm的内测千分尺及分度值为0.005mm、0.01mm,测量范围为(6~200)mm的孔径千分尺(三爪内径千分尺)的校准。

引用文献

本规范引用下列文献:

GB/T6314—1986三爪内径千分尺JB/T10006—1999内测千分尺

JJF1001一1998通用计量术语及定义JJF1059-1999测量不确定度评定与表示使用本规范时,应注意使用上述引用文献的现行有效版本。概述

内测千分尺是一种螺旋副结构、将回转运动变为直线运动的计量器具,主要用于测量内尺寸,它的外形结构见图1。测微螺杆

活动测量爪

固定测量爪

锁紧装置

固定套管

微分简测力装置

孔径千分尺是利用螺纹锥体(或光面锥体)的转动(或移动)来推动三只测量爪进行孔径测量的计量器具,它的外形结构见图2。内测千分尺通常制成下列系列(单位mm):5~30;25~50;50~75;75~100;100~125;125~150。孔径千分尺通常制成下列系列(单位mm):6~8:8~10;10~12;11~1414~17;17~20;20~25;25~30;30~35;35~40;40~50;50~60;60~70;70~80;80~90;90~100100~125;125~150;150~1

175;175~200。

4计量特性

4.1测力

测量瓜

JJF1091-2002

固定套管微分筒测力装置

4.1.1内测千分尺的测力为(5~9)N。4.1.2孔径千分尺的测力为(10~35)N。4.2刻线宽度及宽度差

固定套管纵刻线和微分筒上的刻线宽度为(0.15~0.20)mm,刻线宽度差在(0~0.03)mm范围内。

4.3微分筒锥面的端面棱边至固定套管刻线面的距离测量内尺寸千分尺微分简筒锥面的端面棱边至固定套管刻线面的距离在(0~0.4)mm范围内,见图3中a。

4.4微分筒锥面的端面与固定套管毫米刻线的相对位置当微分筒零刻线与固定套管纵刻线对准后,微分简锥面的端面与固定套管毫米刻线的右边缘应相切。若不相切,压线在(0~0.05)mm范围内,离线在(0~0.1)mm范围内。

4.5测量面的表面粗糙度

测量爪测量面的表面粗糙度R,0.2um。4.6测量爪测量面的圆弧半径及素线平行度4.6.1测量内尺寸于分尺测量爪测量面的圆弧半径小于测量下限尺寸的一半。4.6.2内测千分尺应校准素线平行度:新制的在(0~0.002)mm范围内,使用中及修理后的在(0~0.003)mm范围内。2

4.7示值误差

JJF1091—2002

测量内尺寸于分尺的示值误差在表1规定的范围内。表1测量内尺寸干分尺的示值误差被校尺的名称

孔径千分尺

内测千分尺

测量范围

>40~100

>100~200

>50~100

>100~150

4.8校对用的环规直径偏差及直径变动量示值误差

测量内尺寸千分尺校对用的环规直径偏差及直径变动量在表2规定的范围内。表2测量内尺寸千分尺校对用的环规直径偏差及直径变动量被校尺名称

内测千分尺

孔径千分尺

校对用的环规标称尺寸

50,75

100,125

6.8,10,14,17,25,35

50,70,90

125,175

直径偏差

注:作为校准,不判断合格与否,上述计量特性的指标仅供参考。校准条件

5.1环境条件

直径变动量

5.1.1被校内尺寸千分尺及校准器具在温度为(20±5)℃室内平衡温度的时间不少于4h。

5.1.2校对用环规在温度为(20±1)℃室内平衡温度的时间不少于4h。5.2测量标准器及其他设备

测量标准器及其他设备见表3。

表3测量标准器及其他设备

校推项目

刻线宽度及宽度差

主要校准器具

2.5级测力仪

工具显微镜

校准项目

JJF1091-2002

表3(续)

微分筒锥面的端面棱边至固定套管刻线面的距离微分筒锥面的端面与固定套管毫米刻线的相对位置测量面的表面粗糙度

测量爪测量面的圆弧半径及素线平行度示值误差

校对用的环规直径偏差及直径变动量6校准项目和校准方法

主要校准器具

2级塞尺或工具显微镜

表面粗糙度比较样块

杠杆千分尺或半径样板

3等标准环规或5等量块及量块附件卧式光学计与4等量块或孔径测量仪首先检查外观,确定没有影响校准特性的因素后再进行校准。6.1测力

用准确度等级为2.5级的测力仪测量。6.1.1使内测于分尺的圆柱形测量面与测力仪平面测头接触后测出其测力值。6.1.2分别在孔径千分尺的测量上限、测量下限进行测量。测量时,借助V形块进行,孔径千分尺的3支量爪应同时受力,然后测出其测力值,见图4。测力仪

一孔径千分尺

V形块

6.2刻线宽度及宽度差

在工具显微镜上测量。微分筒和固定套管至少各抽测均勾分布的3条刻线。刻线宽度差以最大值和最小值之差确定。6.3微分筒锥面的端面棱边至固定套管刻线面的距离在工具显微镜上测量,也可用厚度为0.4mm的塞尺以比较法测量。测量时应在微分筒转动一周内不少于3个位置上进行。6.4微分筒锥面的端面与固定套管毫米刻线的相对位置当测量下限调整正确后,转动微分简筒使其零刻线与固定套管的纵刻线对准,观察微分筒锥面的端面是否与固定套管毫米刻线右边缘相切。若不相切时,转动微分筒使其相切,按微分筒读出其零刻线对固定套管纵刻线的偏移量,该偏移量即为离线或压线的数值,见图5。

离线0.02mm

6.5测量面的表面粗糙度

用表面粗糙度比较样块校准。

JJF1091-2002

6.6测量爪测量面的圆弧半径及素线平行度压线0.02mm

6.6.1测量内尺寸千分尺量爪测量面的圆弧半径用半径样板以光隙法测量。只允许样板两侧有光隙。

6.6.2内测千分尺量爪测量面素线平行度用杠杆千分尺测量。当分别在量爪的两端进行测量时,所得尺寸的差值即为素线平行度。6.7示值误差

各点示值误差按下式求得:

e=L,-L,

式中:L一千分尺的读数值;

L,—标准环规或量块的实际尺寸。内尺寸千分尺示值误差用符合表4规定的3等标准环规,在固定套管和微分筒的全部刻度范围内均勾分布的,不少于5个点进行校准。也可用5等量块和量块附件组成的内尺寸校准。校准时应先校好零位,然后在环规工作面的中间截面上进行。至少应均匀地转换3个位置,每个位置应重复校准(3~5)次,取其算术平均值作为测量结果。加接长杆的孔径千分尺的校准应至少在每套尺中选一支装上接长杆,然后按上述方法进行校准。

6.8校对用的环规直径偏差及直径变动量校对用环规直径在卧式光学计上用4等量块与量块附件组成的内尺寸以比较法测量,或用具有同等准确度的孔径测量仪测量。应测量环规上、中、下三个截面,每个截面应在相互垂直的2个直径方向上进行。以各截面测得值的平均值作为该截面的实际尺寸,以环规中间截面的实际尺寸作为校准结果,测得6个尺寸中最大值与最小值之差即为直径变动量。

被校尺名称

孔径千分尺

内测千分尺

测量范围

>20~40

>40~100

>100~200

>50~75

>75~100

>100~125

>125~150

JJF1091—2002

表4校准内尺寸千分尺的标准环规尺寸每支尺的量程

注:表中“A”为尺的测量下限尺寸校准结果表达

标推环规尺寸

A,A+0.62,A+1.24,A+1.86,A+2

A,A+0.62,A+1.24,A+1.86,A+3免费标准bzxz.net

A,A+1.12,A+2.24,A+3.36,A+4.50,A+5A,A+1.12,A+3.24,A+5.36,A+7.50,A+10A,A+5.12,A+10.24,A+15.36,A+20.50,A+2510.12,15.24,20.36,26.50,3030.12,35.24,40.36,46.50,5055.12,60.24,65.36,70.50,7580.12,85.24,90.36,95.50,100105.12,110.24,115.36,120.50,125130.12,135.24,140.36,145.50,150经校准的测量内尺寸千分尺发给校准证书。校准证书的内容见附录C。

8复校时间间隔

根据被校内尺寸千分尺的使用情况,复校时间间隔由用户自行决定。附录A

JJF1091-2002

内测千分尺示值误差校准结果的测量不确定度分析A.1测量方法

内测于分尺的示值误差是用标准环规进行校准的。A.2数学模型

内测千分尺的示值误差:

e=L-L,+L,a.At,-L,a,At

式中:

L-—内测于分尺的示值(20℃条件下);L,一—标准环规的实际尺寸(20℃条件下);α,和α,—一分别是内测千分尺和环规的线膨胀系数;At和At,—分别是内测千分尺和环规偏离参考温度20℃的值。A.3方差和灵敏系数

因为△t和At来源于同一只温度计而相关,数学处理过程非常复杂,因此我们采用下述方法将相关转化为不相关,以简化数学处理过程。令.=α,-α.

LL,~L,

8, = At -At

α=α=α

At =At, =At

e = L - L, + L'α,At, -L'α,At, + L,'a,-At, -L,'α,At,=L.-L.+L.At..+Lα-o

C,=ae/a,=l; C2=aela,=-1

Cy=aela.=.At; ca=ael0o,=La

u,u2,u3,u分别表示L,L,,,,的不确定度u=u? (e)=ui+uz+ (L·At)\uj+ (Lα)\uA.4标准不确定度-览表

标准不确定度见表A.1。

A.5计算标准不确定度分量

A.5.1测量重复性估算的不确定度分量u及自由度v1当L=10.12mm时,在10.12mm处重复测量10次,由贝塞尔公式得实验标准差

s=0.42μm

u,=0.42//3=0.24μm

=n-1=9

当L=150mm时,在50mm处重复测量10次,由贝塞尔公式得实验标准差

ui=0.74//3=0.43μm

V=-1=9

A.5.2由标准环规给出的不确定度分量u2及v2(A.n)

标准不确定度分

量u(α)

标准不确定度分

量u(α)

不确定度来源

测量重复性

标准环规的不

确定度

内测千分尺与

环规的线膨胀

系数差

内测千分尺与

环规的温度差

不确定度来源

测量重复性

标准环规的不

确定度

内测千分尺与

环规的线膨胀

系数差

内测千分尺与

环规的温度差

JJF10912002

标准不确定度

值u(x)

0.58×10*6

u.=0.64μm

L· At = 10.12

×10×5pm

Lα=10.12×

10×11.5×

10-°μm℃-1

Ven =57

标准不确定度

值u(x)

0.58×10-6

u.=1.1μm

L·At =150 ×

10°×5um℃

L.g=50×10

×11.5×10-6

Ve=107

Te,/u(x,)/μm

Ic;lu(x.)/μm

L=10.12mm

自由度

L=150mm

自由度

标准环规的不确定度经孔径测量仪的不确定度与环规的不确定度合成得出,其相对不确定度为10%。孔径测量仪的不确定度按公式=(0.5+L/300+H/100)um计算,其中L、H的单位取mm,H为环规孔的深度。环规的不确定度为1um,h=2。当L=10.12mm时,则H=10mm,U=0.63+=1.2um,uz=U/2=0.6μm,V=

x(10%)-2= 50

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。