HG 2468-1993

基本信息

标准号: HG 2468-1993

中文名称:不锈钢铁道罐车技术条件

标准类别:化工行业标准(HG)

英文名称: Technical requirements for stainless steel railway tank cars

标准状态:现行

发布日期:1993-06-30

实施日期:1994-01-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:313219

标准分类号

标准ICS号:流体系统和通用件>>流体存储装置>>23.020.10固定容器和罐

中标分类号:>>>>G9 铁路>>铁路车辆>>S52铁路货车

关联标准

采标情况:非等效JIS E 7101-1989

出版信息

页数:11页

标准价格:15.0 元

相关单位信息

标准简介

HG 2468-1993 不锈钢铁道罐车技术条件 HG2468-1993 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国化工行业标准

HG2468—93

不锈钢铁道罐车技术条件

1993-06-30发布

1994-01-01实施

中华人民共和国化学工业部发布中华人民共和国化工行业标准

不锈钢铁道罐车技术条件

1主题内容与适用范围

HG2468--93

本标准规定了不锈钢铁道罐车的设计、制造、试验、检验及验收要求。本标准适用于1435mm标准轨距,最高使用压力为0.2MPa,介质温度不超过40的有底架不锈钢铁道罐车(以下简称罐车)。主要用于运输:。可燃性液体及挥发性低的液体(鱼油、植物油、酒类、杂酚油);b、引火性、挥发性高的液体(苯、甲苯、三甲苯、联苯、丙酮、丙烯酸甲酯、丙烯酸乙酯、乳酸丁酯、丙酸乙酯);

C、酸类、碱类及腐蚀性强的液体(软脂酸、丙烯酸、苯酐、棘酸、氢氧化铝、氢氧化铵、氢氧化镁、硫酸钠);

d。有爆炸可能性及毒性大的液体(乙醛、芮烯腈)。对于类似介质,可参照本标准执行。2引用标准

GB1348

GB1591

GB1804

GB2270

GB3323

GB4237

GB4334

GB5117

GB5118

GB5599

GB5600

GB9439

GB11352

JB4708

JJG140

标准轨距铁路机车车辆限界

钢制压力容器

碳素结构钢

不锈钢焊条

球墨铸铁件

低合金结构钢技术条件

公差与配合未注公差尺寸的极限偏差不锈钢无缝钢管

钢熔化焊对接接头射线照相和质量分级不锈钢热轧钢板

不锈钢晶间腐蚀倾向试验方法

碳钢焊条

低合金钢焊条

铁道车辆动力学性能评定和试验检定规范铁道货车通用技术条件

铁道车辆标记一般规则

铁道车辆标记文字及字体

灰铸铁件

一般工程铸造碳钢件

压力容器锻件技术条件

钢制压力容器焊接工艺评定

铁路罐车容积试行检定规程

中华人民共和国化学工业部1993—06—30批准1994-01-01实施

TB1134

TB1335

TB1467

TB1580

TB1584

TB1586

TB1883

TB1901

3设计

HG2468—93

钢制化工容器材料选用规定

货车木材技术条件

铁道车辆强度设计及试验鉴定规范铁道机车车辆锻件通用技术条件机车车辆制造焊接技术条件

车辆制造铆接技术条件

车辆车钩缓冲装置组装技术条件货车两轴转向架通用技术条件

车辆制动装置组装技术条件

罐车应符合TB1335的规定

罐车应符合本标准及按规定程序批准的产品图样要求。还应符合GB5600的规定,3.3

罐车的动力学性能要求应符合GB5599的规定。罐车外形尺寸应符合GB146.1的规定,3.4

罐车能通过的最小曲线半径为145m,3.5

罐车构造速度不低于100km/h.

罐车是否通过驼峰,按照铁道部《危险货物运输规则》的规定,依照不锈钢和充装介质特点决定.

3.8材料

3.8.1罐车所使用的材料应符合相应标准的规定、并具有质量合格证明书,制作罐车筒体及封头、人孔接管、人孔法兰及盖等的材质,必要时进行复检。3.8.1.1钢板应符合GB4237的规定。3.8.1.2钢管应符合GB2270的规定,锻件应符合JB755,HGJ15附录A或TB1467的规定3.8.1.3

焊接材料应符合GB983,GB5117,GB5118的规定,3.8.1.4

罐车一般用材料应符合下列标准的规定3.8.2

普通碳素结构钢应符合GB700的规定。低合金结构钢应符合GB1591的规定。3.8.22

碳素钢铸件应符合GB11352的规定,3.8.2.3

3.8.2.4灰铁铸件应符合GB9439的规定,3.8.2.5球铁铸件应符合GB1348的规定。3.8.2.6木制件应符合TB1134的规定4走行装置总成

“走行装置总成\为底架、转向架、制动装置、车钩、缓冲装置的总称,4.1一般要求

4.1.1锦接件应符合TB1584的规定。4.1.2、焊接件应符合TB1580的规定4.1.3机械加工件表面和非机械加工件表面的未注公差尺寸的极限偏差,分别按GB1804,JS14级和JS16级精度.

4.1.4除图样注明者外,组装尺寸公差按GB1804中标准公差JS16级精度制造.2

HG2468—93

4.1.5所有螺栓在组装后露出螺母的长度,最短不得少于一个螺距,最长不得大于一个螺母厚度。4.1.6手制动轴上、下端部的开口销应卷于轴上,其余部位的开口销安装后劈开角度应不小于60”4.1.7除已有规定者外,各转动及滑动面间涂以适盘的润滑油脂。4.2底架

4.2.1底架组成后,长度极限偏差为其基本尺寸的±0.8%,宽度偏差为±5mm,对角线之差不大于8mm.

4.2.2底架组成后,两枕梁中心线间距(由两侧梁处测量)极限偏差为其基本尺寸的±0.7%,其对角线之差不大于6mm.

4.2.3两枕梁间,中梁挠度应为012mm,中梁旁弯不大于其基本尺寸的士0.6%,且每米长度不大于3mm。牵引梁及枕梁以外的下侧梁的上翘或下垂不大于:5mm,牵引梁甩头不大于5mm,4.2.4上心盘中心对于两侧梁外侧之偏移量不大于3mm,上心盘中心至端染外侧的距高极限偏差为士5mm.

4.2.5按座与底架组装后,鞍座中心线的偏移量在任何方向均不大于2mm。4.2.6下鞍中心线与两侧梁中心线的偏移盘在任何方向均不大于2mm。4.2.7底架组成后,应置于平台上用0.5mm的塞尺检查上心盘两侧与平台间的密贴状态,塞尺插人深度不得大于20mm,

4.3转向架

转向架的组装须符合TB1883的规定,4.4制动装置

制动装置的组装和试验须符合TB1901的规定。4.5车钩缓冲装置

车钩缓冲装置的组装须符合TB1586的规定。4.6走行装置总成应具有技术股历链、5翻体制造、组装

5.1冷热加工成型

5.1.1罐体的主要元件(简体、封头、人孔盖、人孔法兰、人孔接管、人孔螺栓等)要进行材料标记移植,并有移植记录。

5.1.2钢板的下料和焊缝坡口应采用机械加工,如果用等离子切割时,应将切割面熔渣和氧化物清理干净,坡口表面不得有裂纹、分层、夹渣等缺陷。5.1.3封头

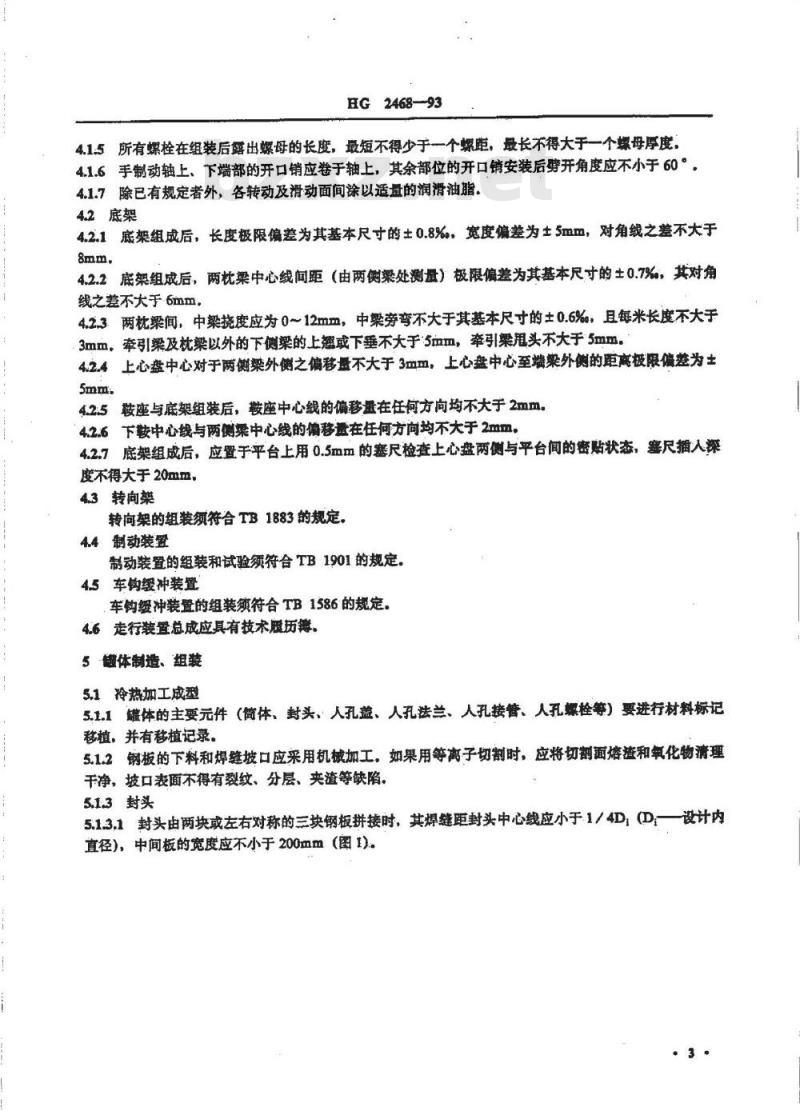

5.1.3.1封头由两块或左右对称的三块钢板拼接时,其焊缝距封头中心线应小于1/4D,(D设计内直径),中间板的宽度应不小于200mm(图1)。HG2468-93

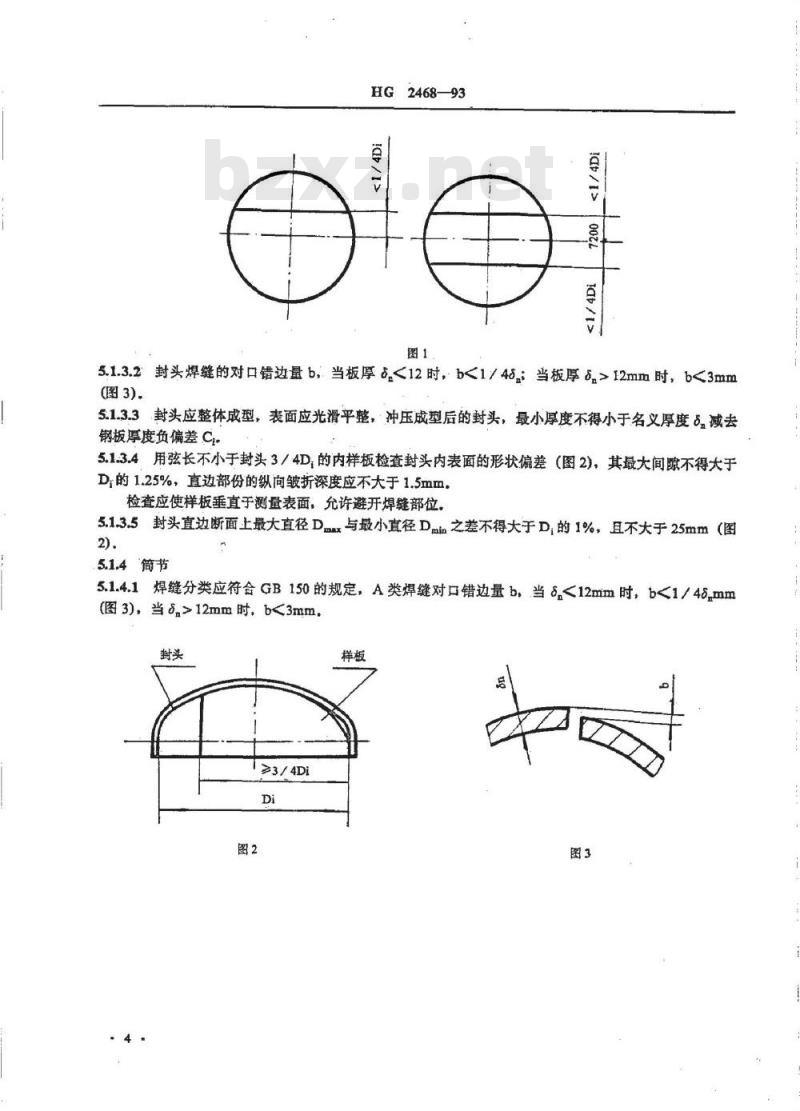

5.1.3.2封头焊缝的对口错边量b,当板厚6<12时,b<1/48当板厚%12mm时,b<3mm(图3),

5.1.3.3封头应整体成型,表面应光滑平整,冲压成型后的封头,最小厚度不得小于名义厚度8,减去钢板厚度负偏差C

5.1.3.4用弦长不小于封头3/4D,的内样板检查封头内表面的形状偏差(图2),其最大间隙不得大于D的1.25%,直边部份的纵向皱折深度应不大于1.5mm。检查应使样板垂直于测量表面,充许避开焊缝部位。5.1.3.5封头直边断面上最大直径Dm与最小直径Dmlm之差不得大于D,的1%且不大于25mm(图2).

5.1.4筒节

5.1.4.1焊缝分类应符合GB150的规定,A类焊缝对口错边量b,当<12mm时,b<1/45mm(图3),当>12mm时,b<3mm。

≥3/4Di

HG2468-93

5.1.4.2A类焊缝形成的棱角E<10%§+2mm,且不大于5mm,用弦长等于1/6D,且不小于350mm的内样板或外样板检查(图4)。1/bDi且不小于350

1/bDi且不小于350

5.1.4.3同一断面上最大直径与最小直径之差不大于0.8%D,且不大于24mm(图5)注:在补强圈边缘100mm以外的位置测盘图5

5.1.5筒体组装

5.1.5.1B类焊缝的对口错边量b,当8<20mm时,b<1/48:当8>20mm时,b<5mm(图6)。A

5.1.5.2B类焊缝形成的棱角E<10%gg+2mm,且不大于5mm,用长度不小于300mm的检查尺检查(图7).

HG2468-93

5.1.5.3简体直线度AL<2H/1000,且不大于20mm。5.1.5.4筒体总长度在.8~10m者(包括10m)其长度极限偏差为基本尺寸的±1.4%,罐体长度大于10m时,其长度极限偏差为基本尺寸的土1.3%。5.1.5.s最短筒节长度不小于500mm。5.1.5.6不允许采用十字焊缝,相邻两简节纵焊缝或封头焊缝端点与相邻筒节纵焊缝的错开盘应大于100mm.

5.1.6催体焊缝应尽量避开鞍座、上鞍及其连接附件,必须覆盖时,被斑盖焊缝均应打磨与母材齐平,并经100%射线或超声波检查合格。5.2焊接

5.2.1承担罐体焊接必须由持有劳动部门领发的相应类别有效焊工合格证的焊工担任5.2.2施焊前的焊接工艺评定,应按JB4708的规定进行。错体的焊接工艺规程应按图样技术要求和评定合格的焊接工艺制定,5.2.3

当焊件温度低于0℃时,应在始焊处100mm范围内预热到15c左右.5.2.4

施焊后,焊工代号用简图记载、确认,备查、5.2.5

5.2.6催体A,B类焊续的余高手工焊为0~2.5mm,自动焊为0~4mm,焊缝应圆滑过镀,不允许有棱角。

焊缝和热影响区表面不得有裂纹、气孔、弧坑、夹渣等缺陷,5.2.7

焊缝不得有咬边。

角焊缝与母材应圆滑过渡,

5.2.10打磨焊缝表面消除缺陷或机械损伤后的摩度减薄量不应超过钢板厚度的负偏差5.2.11焊缝的熔渣和两侧的飞溅金属应清除干净。5.2.12当焊缝需要返修时,其返修措施应得到焊接技术人员的同意,焊缝同一部位返修次数,一般不宜超过两次,

5.2.13对经过两次返修仍不合格的焊缝,再进行返修时,制定的返修方案需经厂技术总负资人批准,返修后应将返修次数、部位和返修情况,记人质量证书。6检验与试验

6.1焊接试板

6.1.1每台车应制备产品焊接试板。6.1.2制备产品焊接试板应符合以下要求:6.1.2.1试板板材与体用材具有相同牌号、相同规格、相同供货状态。6.1.2.2试板应由施焊链体的焊工,采用与施焊罐体相同的条件和相同的焊接工艺焊出,多焊工焊接的链体,焊接试板的焊工由检验部门指定,试板上应打上焊工钢印,6.1.2.3纵焊缝试板必须在简节纵焊缝延长部位与简节同时施焊。6.1.2.4试板焊缝经100%探伤合格。HG2468--93

6.1.2.5焊缝应按GB4334进行晶间腐蚀试验,6.1.2.6试板的尺寸、试样截取、检验项目、试验方法以及合格指标、复验,均按GB150附录G的规定,

6.2无损探伤

6.2.1链体无损探伤必须由持有劳动部门发的相应方法无损探伤人员资格证书的人员担任。6.2.2罐体A,B焊缝检查长度不得少于各条缝长度的20%,且不小于250mm,探伤检查应优先选择T形接头部位.

6.2.3焊缝的射线探伤按GB3323进行,射线照相的质量要求不应低于AB级,其检查结果级为合格。

6.2.4经探伤,如发现有超标的缺陷时,应由检查员指定在缺陷的两端的延伸部位增加10%(相应焊缝总长)的探伤长度,如仍不合格,则要对罐体所有焊缝进行100%探伤,6.2.5对于使用压力大于0.1MPa罐车的C,D类焊缝,应进行渗透探伤,6.2.6渗透探伤按GB150附录H进行,不允许有任何裂纹和分层存在。6.2.7罐体的探伤应有标记,探伤的情况应有详细记录,6.3强度及气密性试验

6.3.1罐体探伤合格后,方可进行水压强度试验,6.3.2罐体以0.4MPa的压力进行水压强度试验。试验时罐项部应设排气口:充水时应将罐内空气排尽。罐体外表面应保持干燥状态,压力试验必须用两个量程相同的并经过校正的压力表。压力表的量程为试验压力的二倍左右(不低于1.5倍,不高于4倍试验压力),试验水温不低于5C,升压时,压力应缓慢上升达到试验压力后,保压时间不应少于30min,然后将压力降至试验压力的30%,并保持足够长时间对所有焊缝和连接部位进行检查,如有渗漏,修补后重新试验,6.3.3带夹套的罐体,其罐体试压合格后,方可组焊夹套,然后进行夹套内的液压试验。6.3.4水压试验应控制水的氮离子含量不超过25ppm,6.3.5罐体上的各种附件如安全阀、压力表、阀门等应有合格证明书,并在装配前需分别进行性能试验,试验合格后方可安装,

6.3.6罐的气密性试验

罐体以最高使用压力进行罐体的气密性试验7落成

7.1罐体落成要求

7.1.1罐体中心线与底架中心线的纵向偏移不大于15mm(见图8)。HG2468—93

7.1.2罐体上鞍纵横中心线相对于罐体纵横中心线的位移不大于2mm,7.1.3体底部的挠度应向下0~12mm.7.1.4链体落成后,罐体与鞍座垫木之间的接触程度应符合下列要求,如达不到时,允许削研垫术调整,垫木三分之一的面积必须与罐体密贴,其余局部间鲸不大于1mm,个别间隙不大于2mm,垫木厚度应在52~72mm范围内,且垫木应高出纵向托架边沿5mm,7.1.5上鞍与下鞍接触面在螺栓紧固后密贴,用0.3mm塞尺检查,不得触及螺栓杆部,7.1.6卡带调整器紧固后,卡带与罐体应密贴,其局部间隙不大于1mm,长度不大于100mm,且每根卡带不超过3处

7.1.7髓体与底架的连接采用焊接形式时,罐体与底架间接触应密贴,焊接处的局部间隙不大于2mm.

7.2罐车落成要求

7.2.1车钩中心线高为880±10mm,同一车1,2位车钩高度差不大于10mm。7.2.2同一转向架左、右旁承游间之和应在10~16mm之间,且每侧不小于4mm。超过时允许在下旁承处用垫板调整,垫板总厚度不大于16mm,7.2.3上、下旁承中心线偏移量,横向不大于6mm,纵向不大于8mm,7.2.4底架同一端梁上平面距轨面高度偏差不超过12mm。7.2.5罐车落成后,车体应平稳,检查人员自然攀上1位或4位脚瞪时,车体不得动播。8容积检定

8.1罐车检查合格后,要进行容积检定,8.2罐车髓体容积检定按JJG140进行.并在规定位置上涂打容积表号。9油漆

9.1罐车底架的涂漆应符合有关标准及图样的规定,9.2所有碳钢件刷底漆后,支座、垫本、走台、框架及栏杆均刷两遍黑色调合面漆,卡带刷两遍银灰色油漆.

10标记

罐车标记除应符合GB7703.1和GB7703.2的规定外,还应符合下述规定:10.1在罐车罐体外表面上,沿罐体水平中心线四周涂刷宽度为200mm的色带(按图样规定)。HG2468-93

10.2罐车的罐体两侧应按下列要求喷涂各种标记(标记学迹由左至右排列),标记应美观、整齐,清晰

链体么方喷写罐车编号、罐车所属单位及到站地址,字体为200号字。罐体右方喷写装运介质的名称及罐车技术性能。10.2.2

介质名称,字体为150号字;

b.在介质名称的下部喷写罐车技术性能;载重

容量计表;

1(精确到小数点后一位);下载标准就来标准下载网

m(精确到小数点后一位);

换长(精确到小数点后一位);

禁止上驼峰标记。

字体为70号字,计量单位和小数点后一位数字,字体为50号字。10.2.3在罐体中心下方喷写制造厂的名称,字体为150号字。10.2.4上述字迹颜色为黑色,

11罐车铭牌

罐车铭牌应装在罐车明显的部位上,铭牌尺寸不小于200mm×160mm,标牌的内容包括:

罐车的型号;

b.充装介质;

C。载重1(指介质最大载重量,精确到小数点后一位);容积m(指设计容积,精确到小数点后一位);d.

工作压力MPa:

出厂编号;

出厂日期;

制造厂名称.

罐车出厂技术条件

罐车出厂时,每辆罐车应提供技术履历薄,链车出厂应有下列技术文件:

产品质量证明书(含产品合格证);b.产品使用说明书:

罐车总图.

附加说明:

本标准由中国化工装备总公司提出,本标准由化工部化工机械研究院归口。本标准由吉林化学工业公司机械广研究所负资起草,本标准主要起草人:张利英程效顾、陆廷汉,齐孟雪,中华人民共和国

化工行业标准

不锈钢铁道链车技术条件

HG2468-93

编辑中国化工装备总公司

邮政编码100011

印刷北京化工学院印刷厂

版权专有

880×12301/16

1994年6月第一版

不得翻印

印张0.50

12千字

1994年6月第一次印刷

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

HG2468—93

不锈钢铁道罐车技术条件

1993-06-30发布

1994-01-01实施

中华人民共和国化学工业部发布中华人民共和国化工行业标准

不锈钢铁道罐车技术条件

1主题内容与适用范围

HG2468--93

本标准规定了不锈钢铁道罐车的设计、制造、试验、检验及验收要求。本标准适用于1435mm标准轨距,最高使用压力为0.2MPa,介质温度不超过40的有底架不锈钢铁道罐车(以下简称罐车)。主要用于运输:。可燃性液体及挥发性低的液体(鱼油、植物油、酒类、杂酚油);b、引火性、挥发性高的液体(苯、甲苯、三甲苯、联苯、丙酮、丙烯酸甲酯、丙烯酸乙酯、乳酸丁酯、丙酸乙酯);

C、酸类、碱类及腐蚀性强的液体(软脂酸、丙烯酸、苯酐、棘酸、氢氧化铝、氢氧化铵、氢氧化镁、硫酸钠);

d。有爆炸可能性及毒性大的液体(乙醛、芮烯腈)。对于类似介质,可参照本标准执行。2引用标准

GB1348

GB1591

GB1804

GB2270

GB3323

GB4237

GB4334

GB5117

GB5118

GB5599

GB5600

GB9439

GB11352

JB4708

JJG140

标准轨距铁路机车车辆限界

钢制压力容器

碳素结构钢

不锈钢焊条

球墨铸铁件

低合金结构钢技术条件

公差与配合未注公差尺寸的极限偏差不锈钢无缝钢管

钢熔化焊对接接头射线照相和质量分级不锈钢热轧钢板

不锈钢晶间腐蚀倾向试验方法

碳钢焊条

低合金钢焊条

铁道车辆动力学性能评定和试验检定规范铁道货车通用技术条件

铁道车辆标记一般规则

铁道车辆标记文字及字体

灰铸铁件

一般工程铸造碳钢件

压力容器锻件技术条件

钢制压力容器焊接工艺评定

铁路罐车容积试行检定规程

中华人民共和国化学工业部1993—06—30批准1994-01-01实施

TB1134

TB1335

TB1467

TB1580

TB1584

TB1586

TB1883

TB1901

3设计

HG2468—93

钢制化工容器材料选用规定

货车木材技术条件

铁道车辆强度设计及试验鉴定规范铁道机车车辆锻件通用技术条件机车车辆制造焊接技术条件

车辆制造铆接技术条件

车辆车钩缓冲装置组装技术条件货车两轴转向架通用技术条件

车辆制动装置组装技术条件

罐车应符合TB1335的规定

罐车应符合本标准及按规定程序批准的产品图样要求。还应符合GB5600的规定,3.3

罐车的动力学性能要求应符合GB5599的规定。罐车外形尺寸应符合GB146.1的规定,3.4

罐车能通过的最小曲线半径为145m,3.5

罐车构造速度不低于100km/h.

罐车是否通过驼峰,按照铁道部《危险货物运输规则》的规定,依照不锈钢和充装介质特点决定.

3.8材料

3.8.1罐车所使用的材料应符合相应标准的规定、并具有质量合格证明书,制作罐车筒体及封头、人孔接管、人孔法兰及盖等的材质,必要时进行复检。3.8.1.1钢板应符合GB4237的规定。3.8.1.2钢管应符合GB2270的规定,锻件应符合JB755,HGJ15附录A或TB1467的规定3.8.1.3

焊接材料应符合GB983,GB5117,GB5118的规定,3.8.1.4

罐车一般用材料应符合下列标准的规定3.8.2

普通碳素结构钢应符合GB700的规定。低合金结构钢应符合GB1591的规定。3.8.22

碳素钢铸件应符合GB11352的规定,3.8.2.3

3.8.2.4灰铁铸件应符合GB9439的规定,3.8.2.5球铁铸件应符合GB1348的规定。3.8.2.6木制件应符合TB1134的规定4走行装置总成

“走行装置总成\为底架、转向架、制动装置、车钩、缓冲装置的总称,4.1一般要求

4.1.1锦接件应符合TB1584的规定。4.1.2、焊接件应符合TB1580的规定4.1.3机械加工件表面和非机械加工件表面的未注公差尺寸的极限偏差,分别按GB1804,JS14级和JS16级精度.

4.1.4除图样注明者外,组装尺寸公差按GB1804中标准公差JS16级精度制造.2

HG2468—93

4.1.5所有螺栓在组装后露出螺母的长度,最短不得少于一个螺距,最长不得大于一个螺母厚度。4.1.6手制动轴上、下端部的开口销应卷于轴上,其余部位的开口销安装后劈开角度应不小于60”4.1.7除已有规定者外,各转动及滑动面间涂以适盘的润滑油脂。4.2底架

4.2.1底架组成后,长度极限偏差为其基本尺寸的±0.8%,宽度偏差为±5mm,对角线之差不大于8mm.

4.2.2底架组成后,两枕梁中心线间距(由两侧梁处测量)极限偏差为其基本尺寸的±0.7%,其对角线之差不大于6mm.

4.2.3两枕梁间,中梁挠度应为012mm,中梁旁弯不大于其基本尺寸的士0.6%,且每米长度不大于3mm。牵引梁及枕梁以外的下侧梁的上翘或下垂不大于:5mm,牵引梁甩头不大于5mm,4.2.4上心盘中心对于两侧梁外侧之偏移量不大于3mm,上心盘中心至端染外侧的距高极限偏差为士5mm.

4.2.5按座与底架组装后,鞍座中心线的偏移量在任何方向均不大于2mm。4.2.6下鞍中心线与两侧梁中心线的偏移盘在任何方向均不大于2mm。4.2.7底架组成后,应置于平台上用0.5mm的塞尺检查上心盘两侧与平台间的密贴状态,塞尺插人深度不得大于20mm,

4.3转向架

转向架的组装须符合TB1883的规定,4.4制动装置

制动装置的组装和试验须符合TB1901的规定。4.5车钩缓冲装置

车钩缓冲装置的组装须符合TB1586的规定。4.6走行装置总成应具有技术股历链、5翻体制造、组装

5.1冷热加工成型

5.1.1罐体的主要元件(简体、封头、人孔盖、人孔法兰、人孔接管、人孔螺栓等)要进行材料标记移植,并有移植记录。

5.1.2钢板的下料和焊缝坡口应采用机械加工,如果用等离子切割时,应将切割面熔渣和氧化物清理干净,坡口表面不得有裂纹、分层、夹渣等缺陷。5.1.3封头

5.1.3.1封头由两块或左右对称的三块钢板拼接时,其焊缝距封头中心线应小于1/4D,(D设计内直径),中间板的宽度应不小于200mm(图1)。HG2468-93

5.1.3.2封头焊缝的对口错边量b,当板厚6<12时,b<1/48当板厚%12mm时,b<3mm(图3),

5.1.3.3封头应整体成型,表面应光滑平整,冲压成型后的封头,最小厚度不得小于名义厚度8,减去钢板厚度负偏差C

5.1.3.4用弦长不小于封头3/4D,的内样板检查封头内表面的形状偏差(图2),其最大间隙不得大于D的1.25%,直边部份的纵向皱折深度应不大于1.5mm。检查应使样板垂直于测量表面,充许避开焊缝部位。5.1.3.5封头直边断面上最大直径Dm与最小直径Dmlm之差不得大于D,的1%且不大于25mm(图2).

5.1.4筒节

5.1.4.1焊缝分类应符合GB150的规定,A类焊缝对口错边量b,当<12mm时,b<1/45mm(图3),当>12mm时,b<3mm。

≥3/4Di

HG2468-93

5.1.4.2A类焊缝形成的棱角E<10%§+2mm,且不大于5mm,用弦长等于1/6D,且不小于350mm的内样板或外样板检查(图4)。1/bDi且不小于350

1/bDi且不小于350

5.1.4.3同一断面上最大直径与最小直径之差不大于0.8%D,且不大于24mm(图5)注:在补强圈边缘100mm以外的位置测盘图5

5.1.5筒体组装

5.1.5.1B类焊缝的对口错边量b,当8<20mm时,b<1/48:当8>20mm时,b<5mm(图6)。A

5.1.5.2B类焊缝形成的棱角E<10%gg+2mm,且不大于5mm,用长度不小于300mm的检查尺检查(图7).

HG2468-93

5.1.5.3简体直线度AL<2H/1000,且不大于20mm。5.1.5.4筒体总长度在.8~10m者(包括10m)其长度极限偏差为基本尺寸的±1.4%,罐体长度大于10m时,其长度极限偏差为基本尺寸的土1.3%。5.1.5.s最短筒节长度不小于500mm。5.1.5.6不允许采用十字焊缝,相邻两简节纵焊缝或封头焊缝端点与相邻筒节纵焊缝的错开盘应大于100mm.

5.1.6催体焊缝应尽量避开鞍座、上鞍及其连接附件,必须覆盖时,被斑盖焊缝均应打磨与母材齐平,并经100%射线或超声波检查合格。5.2焊接

5.2.1承担罐体焊接必须由持有劳动部门领发的相应类别有效焊工合格证的焊工担任5.2.2施焊前的焊接工艺评定,应按JB4708的规定进行。错体的焊接工艺规程应按图样技术要求和评定合格的焊接工艺制定,5.2.3

当焊件温度低于0℃时,应在始焊处100mm范围内预热到15c左右.5.2.4

施焊后,焊工代号用简图记载、确认,备查、5.2.5

5.2.6催体A,B类焊续的余高手工焊为0~2.5mm,自动焊为0~4mm,焊缝应圆滑过镀,不允许有棱角。

焊缝和热影响区表面不得有裂纹、气孔、弧坑、夹渣等缺陷,5.2.7

焊缝不得有咬边。

角焊缝与母材应圆滑过渡,

5.2.10打磨焊缝表面消除缺陷或机械损伤后的摩度减薄量不应超过钢板厚度的负偏差5.2.11焊缝的熔渣和两侧的飞溅金属应清除干净。5.2.12当焊缝需要返修时,其返修措施应得到焊接技术人员的同意,焊缝同一部位返修次数,一般不宜超过两次,

5.2.13对经过两次返修仍不合格的焊缝,再进行返修时,制定的返修方案需经厂技术总负资人批准,返修后应将返修次数、部位和返修情况,记人质量证书。6检验与试验

6.1焊接试板

6.1.1每台车应制备产品焊接试板。6.1.2制备产品焊接试板应符合以下要求:6.1.2.1试板板材与体用材具有相同牌号、相同规格、相同供货状态。6.1.2.2试板应由施焊链体的焊工,采用与施焊罐体相同的条件和相同的焊接工艺焊出,多焊工焊接的链体,焊接试板的焊工由检验部门指定,试板上应打上焊工钢印,6.1.2.3纵焊缝试板必须在简节纵焊缝延长部位与简节同时施焊。6.1.2.4试板焊缝经100%探伤合格。HG2468--93

6.1.2.5焊缝应按GB4334进行晶间腐蚀试验,6.1.2.6试板的尺寸、试样截取、检验项目、试验方法以及合格指标、复验,均按GB150附录G的规定,

6.2无损探伤

6.2.1链体无损探伤必须由持有劳动部门发的相应方法无损探伤人员资格证书的人员担任。6.2.2罐体A,B焊缝检查长度不得少于各条缝长度的20%,且不小于250mm,探伤检查应优先选择T形接头部位.

6.2.3焊缝的射线探伤按GB3323进行,射线照相的质量要求不应低于AB级,其检查结果级为合格。

6.2.4经探伤,如发现有超标的缺陷时,应由检查员指定在缺陷的两端的延伸部位增加10%(相应焊缝总长)的探伤长度,如仍不合格,则要对罐体所有焊缝进行100%探伤,6.2.5对于使用压力大于0.1MPa罐车的C,D类焊缝,应进行渗透探伤,6.2.6渗透探伤按GB150附录H进行,不允许有任何裂纹和分层存在。6.2.7罐体的探伤应有标记,探伤的情况应有详细记录,6.3强度及气密性试验

6.3.1罐体探伤合格后,方可进行水压强度试验,6.3.2罐体以0.4MPa的压力进行水压强度试验。试验时罐项部应设排气口:充水时应将罐内空气排尽。罐体外表面应保持干燥状态,压力试验必须用两个量程相同的并经过校正的压力表。压力表的量程为试验压力的二倍左右(不低于1.5倍,不高于4倍试验压力),试验水温不低于5C,升压时,压力应缓慢上升达到试验压力后,保压时间不应少于30min,然后将压力降至试验压力的30%,并保持足够长时间对所有焊缝和连接部位进行检查,如有渗漏,修补后重新试验,6.3.3带夹套的罐体,其罐体试压合格后,方可组焊夹套,然后进行夹套内的液压试验。6.3.4水压试验应控制水的氮离子含量不超过25ppm,6.3.5罐体上的各种附件如安全阀、压力表、阀门等应有合格证明书,并在装配前需分别进行性能试验,试验合格后方可安装,

6.3.6罐的气密性试验

罐体以最高使用压力进行罐体的气密性试验7落成

7.1罐体落成要求

7.1.1罐体中心线与底架中心线的纵向偏移不大于15mm(见图8)。HG2468—93

7.1.2罐体上鞍纵横中心线相对于罐体纵横中心线的位移不大于2mm,7.1.3体底部的挠度应向下0~12mm.7.1.4链体落成后,罐体与鞍座垫木之间的接触程度应符合下列要求,如达不到时,允许削研垫术调整,垫木三分之一的面积必须与罐体密贴,其余局部间鲸不大于1mm,个别间隙不大于2mm,垫木厚度应在52~72mm范围内,且垫木应高出纵向托架边沿5mm,7.1.5上鞍与下鞍接触面在螺栓紧固后密贴,用0.3mm塞尺检查,不得触及螺栓杆部,7.1.6卡带调整器紧固后,卡带与罐体应密贴,其局部间隙不大于1mm,长度不大于100mm,且每根卡带不超过3处

7.1.7髓体与底架的连接采用焊接形式时,罐体与底架间接触应密贴,焊接处的局部间隙不大于2mm.

7.2罐车落成要求

7.2.1车钩中心线高为880±10mm,同一车1,2位车钩高度差不大于10mm。7.2.2同一转向架左、右旁承游间之和应在10~16mm之间,且每侧不小于4mm。超过时允许在下旁承处用垫板调整,垫板总厚度不大于16mm,7.2.3上、下旁承中心线偏移量,横向不大于6mm,纵向不大于8mm,7.2.4底架同一端梁上平面距轨面高度偏差不超过12mm。7.2.5罐车落成后,车体应平稳,检查人员自然攀上1位或4位脚瞪时,车体不得动播。8容积检定

8.1罐车检查合格后,要进行容积检定,8.2罐车髓体容积检定按JJG140进行.并在规定位置上涂打容积表号。9油漆

9.1罐车底架的涂漆应符合有关标准及图样的规定,9.2所有碳钢件刷底漆后,支座、垫本、走台、框架及栏杆均刷两遍黑色调合面漆,卡带刷两遍银灰色油漆.

10标记

罐车标记除应符合GB7703.1和GB7703.2的规定外,还应符合下述规定:10.1在罐车罐体外表面上,沿罐体水平中心线四周涂刷宽度为200mm的色带(按图样规定)。HG2468-93

10.2罐车的罐体两侧应按下列要求喷涂各种标记(标记学迹由左至右排列),标记应美观、整齐,清晰

链体么方喷写罐车编号、罐车所属单位及到站地址,字体为200号字。罐体右方喷写装运介质的名称及罐车技术性能。10.2.2

介质名称,字体为150号字;

b.在介质名称的下部喷写罐车技术性能;载重

容量计表;

1(精确到小数点后一位);下载标准就来标准下载网

m(精确到小数点后一位);

换长(精确到小数点后一位);

禁止上驼峰标记。

字体为70号字,计量单位和小数点后一位数字,字体为50号字。10.2.3在罐体中心下方喷写制造厂的名称,字体为150号字。10.2.4上述字迹颜色为黑色,

11罐车铭牌

罐车铭牌应装在罐车明显的部位上,铭牌尺寸不小于200mm×160mm,标牌的内容包括:

罐车的型号;

b.充装介质;

C。载重1(指介质最大载重量,精确到小数点后一位);容积m(指设计容积,精确到小数点后一位);d.

工作压力MPa:

出厂编号;

出厂日期;

制造厂名称.

罐车出厂技术条件

罐车出厂时,每辆罐车应提供技术履历薄,链车出厂应有下列技术文件:

产品质量证明书(含产品合格证);b.产品使用说明书:

罐车总图.

附加说明:

本标准由中国化工装备总公司提出,本标准由化工部化工机械研究院归口。本标准由吉林化学工业公司机械广研究所负资起草,本标准主要起草人:张利英程效顾、陆廷汉,齐孟雪,中华人民共和国

化工行业标准

不锈钢铁道链车技术条件

HG2468-93

编辑中国化工装备总公司

邮政编码100011

印刷北京化工学院印刷厂

版权专有

880×12301/16

1994年6月第一版

不得翻印

印张0.50

12千字

1994年6月第一次印刷

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。