MT/T 188.2-2000

基本信息

标准号: MT/T 188.2-2000

中文名称:煤矿用乳化液泵站 乳化液泵

标准类别:煤炭行业标准(MT)

标准状态:现行

发布日期:2000-01-18

实施日期:2000-05-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:5206352

标准分类号

标准ICS号:采矿和矿产品>>采矿设备>>73.100.10巷道掘进和敷设管道设备

中标分类号:矿业>>矿山机械设备>>D98煤矿专用设备器材

关联标准

出版信息

出版社:中国煤炭工业出版社

页数:16页

标准价格:18.0 元

出版日期:2000-05-01

相关单位信息

起草人:曾凡卓

起草单位:煤炭科学研究总院太原分院

提出单位:国家煤炭工业局行业标准司

发布部门:国家煤炭工业局

标准简介

本标准规定了煤矿用乳化液泵的型号、参数系列、技术要求、试验方法、检验规则、标志、包装、运输和贮存。本标准适用于煤矿井下以乳化液为工作介质的乳化液泵,也适用于煤矿井下以清水为工作介质的喷雾灭尘泵和注水泵。 MT/T 188.2-2000 煤矿用乳化液泵站 乳化液泵 MT/T188.2-2000 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS73.100.10

(高清正版)MT /T188.2-2000

中华人民共和国煤炭行业标准

MT/T188.2——2000

20007246

煤矿用乳化液泵站

乳化液泵

Mine emuision pump station emulsion pump2000-01-18发布

国家煤炭工业局

2000-05-01实施

MT/T188.2—2000

本标准是在MT188一1988《煤矿用乳化液泵站》中的乳化液泵部分的基础上制订的独立标准。增加了技术要求的内容,并对个别章条以及对泵的型号、容积效率、总效率、噪声等,进行了修改与调整;同时为了适应煤炭科技的发展需要,扩充了功率范围,并将试验方法补充完善;对检验规则部分进行了重新编写。

修订后的MT/T188包括以下几部分:MT/T188.1煤矿用乳化液泵站;

MT/T188.2煤矿用乳化液泵站乳化液泵;MT/T188.3煤矿用乳化液泵站

卸载阀;

MT/T188.4煤矿用乳化液泵站

过滤器;

MT/T188.5煤矿用乳化液泵站

安全阀。

本标准从生效之日起代替MT188—1988中的乳化液泵部分,废除MT87—1984和MT93-—1984。本标准的附录A、附录B都是标准的附录。本标准的附录C、附录D都是提示的附录。本标准由国家煤炭工业局行业管理司提出。本标准由煤炭工业煤矿专用设备标准化技术委员会归口。本标准起草单位:煤炭科学研究总院太原分院。本标准主要起草人:曾凡卓。

本标准委托煤炭科学研究总院太原分院负责解释。1范围

中华人民共和国煤炭行业标准

煤矿用乳化液泵站

乳化液泵

MineemulsionpumpstationemulsionpumpMT/T188.22000

代替MT188—1988部分

MT87-1984

MT93-1984

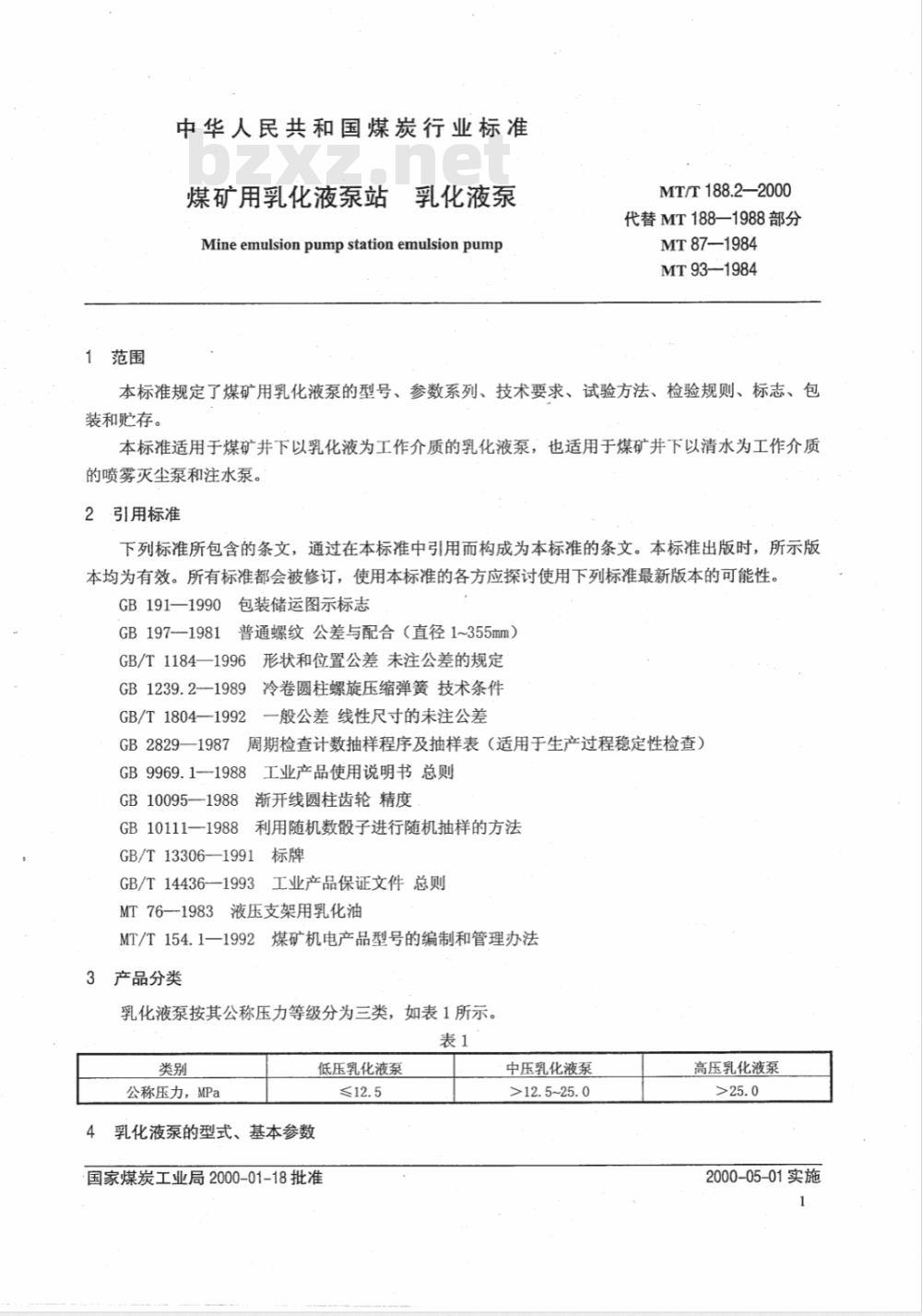

本标准规定了煤矿用乳化液泵的型号、参数系列、技术要求、试验方法、检验规则、标志、包装和贮存。

本标准适用于煤矿井下以乳化液为工作介质的乳化液泵,也适用于煤矿井下以清水为工作介质的喷雾灭尘泵和注水泵。

引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB191—1990包装储运图示标志

GB197-1981普通螺纹公差与配合(直径1~355mm)GB/T1184—1996形状和位置公差未注公差的规定GB1239.2-1989冷卷圆柱螺旋压缩弹簧技术条件GB/T1804—1992

一般公差线性尺寸的未注公差

周期检查计数抽样程序及抽样表(适用于生产过程稳定性检查)GB2829-—1987

GB9969.1--1988工业产品使用说明书总则GB10095——1988

渐开线圆柱齿轮精度

GB10111—1988

利用随机数殷子进行随机抽样的方法GB/T13306—1991标牌

GB/T14436--1993工业产品保证文件总则MT76—1983液压支架用乳化油

MT/T154.1一1992煤矿机电产品型号的编制和管理办法3产品分类

乳化液泵按其公称压力等级分为三类,如表1所示。表1

公称压力,MPa

乳化液泵的型式、基本参数

低压乳化液泵

国家煤炭工业局2000-01-18批准中压乳化液泵

>12.5~25.0

高压乳化液泵

2000-05-01实施

MT/T188.2-2000

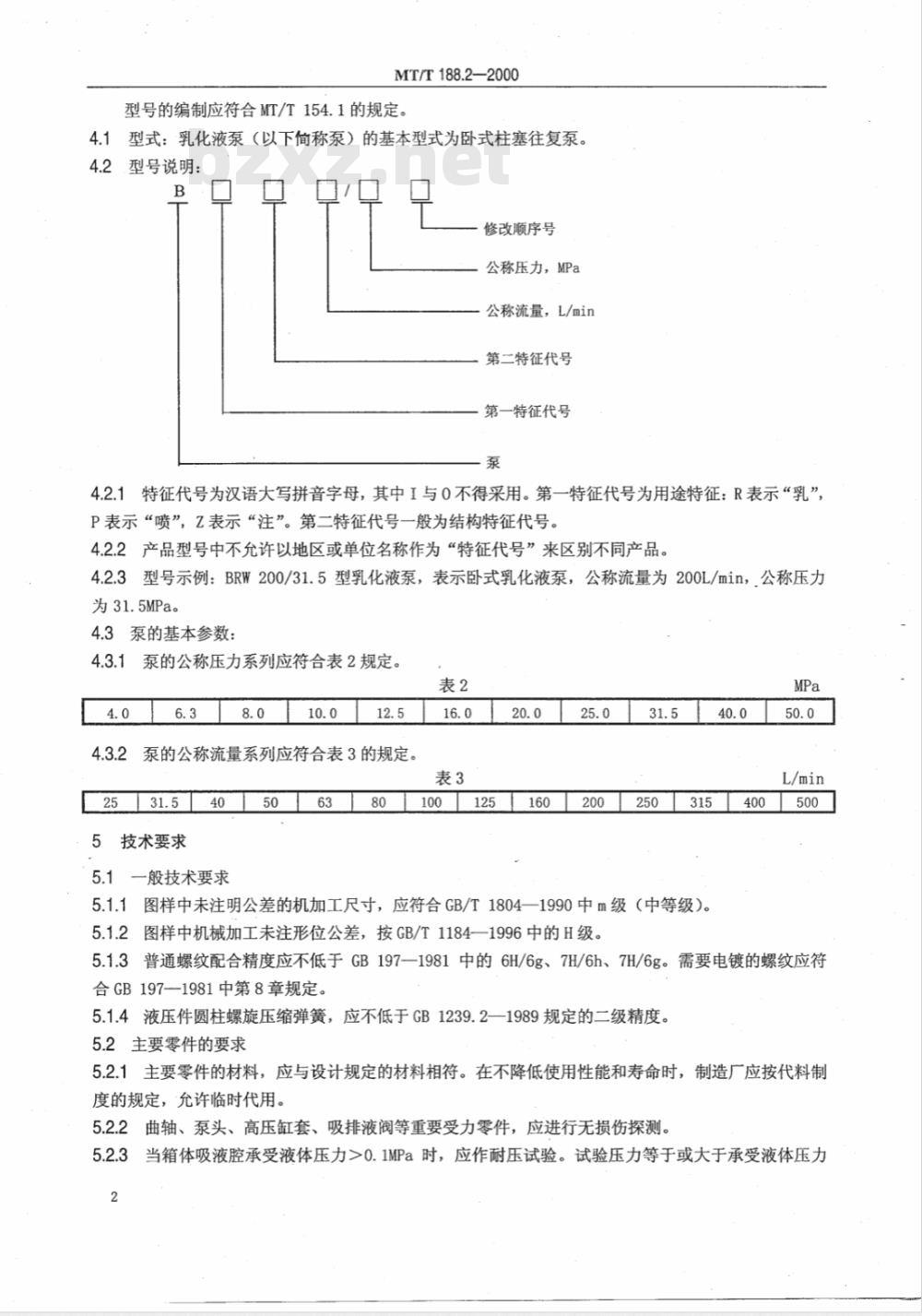

型号的编制应符合MT/T154.1的规定。4.1型式:乳化液泵(以下简称泵)的基本型式为卧式柱塞往复泵。4.2型号说明:

修改顺序号

公称压力,MPa

公称流量,L/min

第二特征代号

第一特征代号

4.2.1特征代号为汉语大写拼音字母,其中I与0不得采用。第一特征代号为用途特征:R表示“乳”,P表示“喷”,Z表示“注”。第二特征代号一般为结构特征代号。4.2.2产品型号中不允许以地区或单位名称作为“特征代号”来区别不同产品。4.2.3型号示例:BRW200/31.5型乳化液泵,表示卧式乳化液泵,公称流量为200L/min,,公称压力为31.5MPa。

4.3泵的基本参数:

4.3.1泵的公称压力系列应符合表2规定。表2

泵的公称流量系列应符合表3的规定。31.5

5技术要求

5.1一般技术要求

5.1.1图样中未注明公差的机加工尺寸,应符合GB/T1804一1990中m级(中等级)。5.1.2图样中机械加工未注形位公差,按GB/T11841996中的H级。40.0

5.1.3普通螺纹配合精度应不低于GB197一1981中的6H/6g、7H/6h、7H/6g。需要电镀的螺纹应符合GB197—1981中第8章规定。

5.1.4液压件圆柱螺旋压缩弹簧,应不低于GB1239.2一1989规定的二级精度。5.2主要零件的要求

5.2.1主要零件的材料,应与设计规定的材料相符。在不降低使用性能和寿命时,制造厂应按代料制度的规定,允许临时代用。

5.2.2曲轴、泵头、高压缸套、吸排液阀等重要受力零件,应进行无损伤探测。5.2.3当箱体吸液腔承受液体压力>0.1MPa时,应作耐压试验。试验压力等于或大于承受液体压力2

MT/T188.2—2000

的1.5倍,试验时间不少于3min,不得有渗漏。5.2.4渐开线圆柱齿轮的精度等级,应不低于GB10095—-1988规定的7级精度。5.3装配要求

5.3.1所有零件必须经过检验合格后方可用于装配,不得将因保管或运输等原因造成变形、锈蚀、碰伤的零件用于装配。

5.3.2装配前零件应去除毛刺并清洗干净,特别是铸造型砂腔和钻孔,更应仔细清洗,不得残留铸砂、切屑、纤维等杂质。与水接触的非加工面应有防锈措施,与油接触的非加工面应涂上防护漆。5.3.3阀芯与阀座应进行研磨,研磨后进行密封试验不得渗漏。5.3.4’连杆轴瓦与曲轴的曲拐轴颈的径向间隙、连杆的小头衬套孔与十字头销的径向间隙应严格保证设计要求。

5.3.5各零部件应装配齐全,安装位置正确,连接牢固可靠,并具有互换性。5.3.6连杆螺栓与螺母、泵体高压螺栓与螺母和其他重要螺纹联结处,应规定装配扭矩。5.3.7联轴节的安装应符合其安装技术要求,以确保运转中不致产生异常振动和噪声。5.3.8装配后用手盘车检查,应无别卡现象。5.4外观要求

5.4.1铸件不加工表面应平整,无飞边,无氧化铁皮,无浇口、冒口、铸砂等。5.4.2外露加工表面应有防护镀(涂)层,外露非加工表面应涂漆。5.4.3电镀件镀层应均匀、美观,没有锈蚀和起皮现象。5.4.4外表漆层应光亮,平坦,色泽均匀一致,无裂纹剥落和流痕,无机械杂质,无修整痕迹。5.4.5油漆的颜色应目感舒适、醒目,适应于井下观察。5.4.6各种指示标牌应安装正确、位置适当、牢固可靠。5:5安全卫生要求

5.5.1配用的电动机必须附有国家指定的防爆检验机构出具的防爆合格证。5.5.2散露在外的旋转部分应有可靠的防护罩。5.5.3可能自动松脱的零件,应有可靠的防松装置。5.5.4

固定旋向的泵,应在明显部位标出旋转方向箭头。5.5.5泵组、泵和其他较重的零、部件,应预先设有便于组装、安装、检查之用的起吊位置或装置。5.5.6隔离腔柱塞密封处漏损的工作介质及油液,应集中并用管路引出,不得自由流失。5.6性能要求

5.6.1空载运转要求:

泵安装后应进行空载跑合运转,液力部分各联接处应无渗漏,无异常振动和噪声,紧固螺栓无松动。

5.6.2负载运转要求:

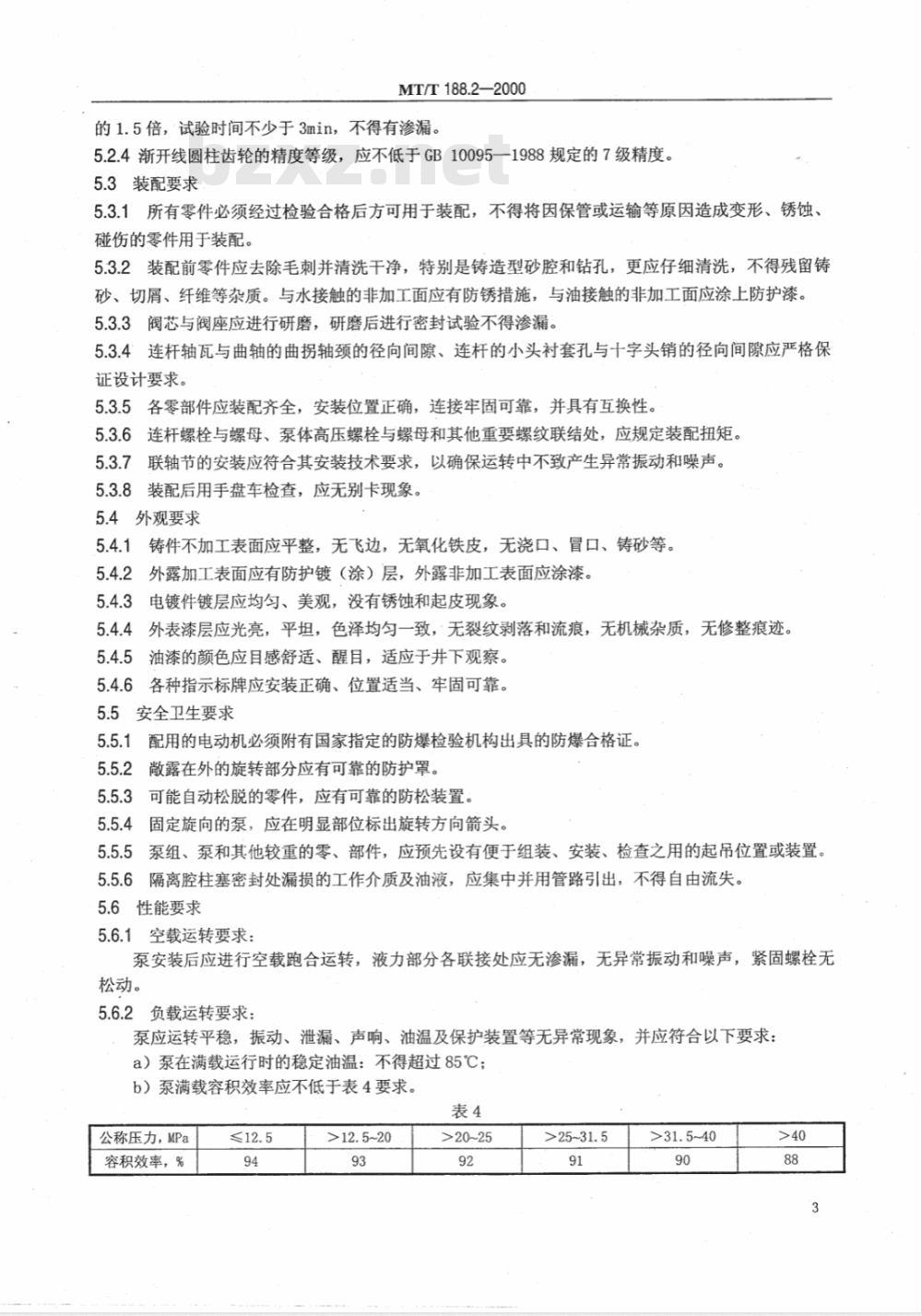

泵应运转平稳,振动、泄漏、声响、油温及保护装置等无异常现象,并应符合以下要求:a)泵在满载运行时的稳定油温:不得超过85℃;b)泵满载容积效率应不低于表4要求。表4

公称压力,MPa

容积效率,%

>20~25

MT/T188.2-2000

c)泵满载总效率应不低于表5的要求。表5

压力,MPa

总效率,%

5.6.3噪声要求:

满载运行时,泵组的综合噪声应不高于表6规定。表6

配用电机功率,kw

综合噪声dB(A)

5.6.4耐久运转要求:

a)满载运转的时间为500h;

b)主要零件不得损坏;

125~132

160~250

c)工作液的外漏损量每小时不超过0.5kg;隔离腔滑块密封处润滑油漏损量每小时不超过0.05kg。

5.6.5超载运转要求:

在公称压力的1.25倍下,运转15min,再转入空载运转5min反复三次,泵应运转平稳;振动声响、泄漏、油温及保护装置等无异常现象。5.6.6耐冲击性能要求:

泵由公称压力变至零压,然后又从零压变至公称压力,变换频率为每分钟15~25次,累计4000次,泵应运转平稳;振动、声响、泄漏、油温及保护装置等无异常现象。5.6.7大修寿命:

平均大修寿命不少于15000h。

5.6.8磨损极限:

泵在型式试验完成后,各主要运动副零件的工作表面磨损极限偏差:孔的磨损极限偏差为孔的下偏差与二倍公差之和;轴的磨损极限偏差为轴的上偏差与二倍公差之差。主要零件按附录A(标准的附录)的规定。

5.7泵的润滑要求

5.7.1泵的润滑方式可以是强迫润滑,也可以是飞溅润滑。5.7.2润滑油的种类与牌号应与设计要求的规定相符。5.7.3泵应设有油标,无色透明的油位显示板,应有最高、最低油位指示标志,油位显示应清晰并便于观察。

5.8泵的防锈要求:

泵经试验合格后,应放尽残存工作液,并作防锈处理。5.9泵组的成套供应范围

5.9.1完整的泵组;

5.9.2专用工具;

5.9.3备件。此内容来自标准下载网

“注:若有增减,按与用户签订的合同供货。6试验方法

建筑321---标准查询下载网

www. jz321. net

6.1一般要求

6.1.1试验用工作介质

MT/T188.2—2000

a)乳化液泵采用MT76所规定的乳化油与中性水按5:95的重量比配制而成的乳化液(喷雾灭尘泵与注水泵用阀采用清水)。b)试验全过程中,工作介质的温度应保持在10~40℃之间,并在液箱内的工作介质中测量。c)工作介质应经0.125mm精度的过滤器过滤,并须设有磁性过滤器。6.1.2试验系统及装置

参见附录B(标准的附录),应能可靠地进行加载、计量和具有液温控制手段。6.1.3测量要求

a)测量时应同时读出所有相关仪表的指示值,并做记录。每个被测参数的测量次数应不少于三次,取其算术平均值为测量值。性能试验按附录C(提示的附录),其中耐久试验按附录D(提示的附录)。

b)各被测参数指示值的有效位数,按计量仪器的最小分度值读取,最小应保留一位小数。当仪表指针摆动时,指示针的摆动不应超过分度盘的三个最小分度值,取其中间的读数为指示值。c)公称压力应在压力表的全量程的1/2~2/3之间。d)各被测参数的测量值,判定的有效位数与标准规定值位数相同。6.1.4测量精度

测量系统允许的系统误差,应满足表7的要求。表7

型式试验

注:表中的百分数为测量仪表允许的系统误差6(又称相对误差),其表述式为:Xn s%

式中X

仪表的满刻度值;

仪表的精度等级;

测量点的指示值。

6.2试验程序

试验程序按以下顺序进行。

6.2.1空载运转试验

在空载条件下,运转时间不少于0.5h,应符合5.6.1的要求。6.2.2负载运转试验

出厂试验

在公称流量下,压力从空载开始,按公称压力的25%、50%、75%、100%逐级进行加载,前三级中每级的运转时间不少于15min,在满载条件下,连续运转3h以上。a)每30min测定--次油温、液温及室温,达到最后二次油温一致,应符合5.6.2a的要求。b)在每-个压力等级下,同时测量并记录:电机转速、流量、泵输入轴的转矩、排出压力等。c)整理试验数据:满载时的油温、容积效率、总效率等应满足5.6.2的要求。并绘出性能曲线:压力一流量曲线、压力一容积效率曲线、压力一总效率曲线、压力-一温度曲线。5

1.出厂试验b、c项不进行。

2.试验后允许更换润滑油和清洗曲轴箱。3.试验中允许调整。

6.2.3噪声试验

MT/T188.2-2000

在满载条件下,按附录C(提示的附录)规定的噪声测量点位置,分别测定Pj、P2、P3、M四点的噪声,取其算术平均值为测量值,应符合5.6.3的要求。6.2.4超载试验

在1.25倍的公称压力下,连续运转三次,每次15min,间隔5min,并应满足5.6.5的要求。6.2.5耐久试验

a)在满载条件下,运转500h。

b)试验过程中,设计需要调整的部位允许调整。c)试验开始每30min记录一次油温、液温和室温,待油温达到稳定后,则要求每小时记录一次油温、液温和室温。油温及液温应符合5.6.2a和6.1.1c等要求。d)耐久试验的时间为连续运转时间,在运转中因故停泵的时间应扣除,停泵前后的运转时间可以累计作为连续运转时间。

e)运转150h允许停泵换油一次,允许在250h后停泵检查,f)在累计运转(150土10)h、(300土10)h、(450土10)h后各测量一次工作液和油的漏损,在测量时若出现测量值超过规定值,允许对柱塞密封进行一次调整,并再进行测量,取其中的最小值为测量值,并应符合5.6.4c项的要求。g)记录试验全过程,试验记录按附录D(提示的附录)。6.2.6冲击试验

a)调整与泵配套的卸载阀,使其在公称压力下卸载;b)调整节流加载阀,使卸载阀的卸载动作频率控制在每分钟15~40次范围内,累计动作次数应达到5.6.6的要求。

注:允许对设计规定的调整件进行调整。6.2.7磨损检查

试验完成后,按附录A(标准的附录)的规定,对泵进行解体拆检。6.3参数测量和计算

6.3.1流量

a)实测流量:

允许用不同方法测量:容积法按(1)式计算;质量法按(2)式计算。Q=V/t

g=m/pt

式中Q—实测流量,L/min;

-测量流量的时间,min;

V在测量时间内工作介质的体积,L;m—在测量时间内工作介质的质量,kg;p——在测试温度下的工作介质的密度,kg/L。(1)

流量测量时间要求在20s以上。用量筒测量时要求测量液面差≥200mm。b)理论流量:

按(3)式计算:

建筑321---标准查询下载网

MT/T.188.2—2000

Qr=π·D?.S·n·Z/4000

-柱塞直径,mm;

式中D——

n-实测往复次数,min\l;

S柱塞行程,mm;

6.3.2压力

-柱塞个数;

理论流量。

a)排出压力可视为工作压力;

b)允许装设阻尼装置,取值应符合6.1.3中的a、b项的规定;(3)

c)压力测量点距离泵排液口应在输液管径的10倍以上,距节流加载阀的距离,亦应在输液管径的10倍以上,但不应小于300mm。6.3.3温度

润滑油的温度,直接在曲轴箱内的油池中测量。6.3.4往复次数

实测往复次数按(4)式计算。

n=n·Z/Z

式中n

实测往复次数,min\;

电动机的实测转速,r/min;

Z——小齿轮的齿数;

Z—大齿轮的齿数。

6.3.5输入功率

将转矩测量仪放置在电动机与泵的输入轴之间,即电动机通过转矩仪带动泵的输入轴旋转。测量出泵的输入轴的转矩和转速,再用扭转力矩法,按(5)式计算出泵的输入功率。N=元·M-na/30000

式中N—泵的输入功率,kW;

M转矩,N.m。

6.3.6输出功率

输出功率按(6)式计算。

Ne=P.Q/60

式中N。—泵的输出功率,kw;

P—工作压力,MPa。

6.3.7泵的总效率

泵的总效率按(7)式计算。

n=(Ne/M)·100%

式中n-

泵的总效率。

6.3.8容积效率

容积效率按(8)式计算。

· (5)

n容积效率;

MT/T188.2-2000

n=(Q/g)·100%

—实测流量,L/min;

一理论流量,L/min。

6.3.9泵组的综合噪声

a)节流加载阀应装设在离泵5m外,并应尽量减少来自其他设备的噪声影响。b)噪声的测量应在额定工况下进行,公称值的变化应在土3%以内。c)在测量泵的噪声前,应先测量测点的背景噪声,背景噪声应比泵的噪声低10dB(A)以上;不能满足时,在泵的噪声与背景噪声的差值为6~10dB(A)时,按表8进行修正;若差值小于6dB(A)时,应停止测量。

对背景噪声声压级的修正

泵的噪声与背景噪声的声压级之差修正值

测量无效

d)测量前后,应对声压计及其他测量仪器进行校核。8

dB(A)

e)测量方法:频率计权A计权网络,时间计权选“慢”档;传声器对准声源的方向;噪声级读数值取最接近声级计指示的整数值,指示值波动时取指针摆动的平均值,读数值精确到0.5dB(A)。f)噪声的测量位置:按附录B(提示的附录)规定的测量点进行。声级计的传声器应指向泵并位于几何中心的直线上,测点距离泵或电机表面的水平距离为1m,距离地面的高度为1.5m。g)计算平均噪声值:按测量点的位置,每个点测三次,取算术平均值为该点的噪声测量值,再取P1、P2、P3、M共四点测量值的算术平均值为泵组的综合噪声值[dB(A)]。检验规则

7.1检验与验收

7.1.1每台泵须经制造厂质量检验部门进行检验,并保证产品质量符合本标准要求。7.1.2当用户提出要对产品进行验收时,制造厂应将验收日期通知用户或用户代表。7.2检验分类:

泵的检验分为出厂检验与型式检验两类。7.3检验项目

7.3.1泵的各类检验,按表9规定的项目进行。表9

项目名称

空载运转试验

负载运转试验

噪声试验

超载试验

耐久试验

冲击试验

技术要求章条号

试验方法章条号

注:“√”表示该项试验应进行;“×”表示该项试验不进行。7.3.2‘凡属下列情况之一者,应做型式检验:a)新产品鉴定定型时或老产品转厂试制时;8

建筑321---标准查询下载网

型式检验

www. jz321. net

出厂检验

MT/T188.2-2000

b)产品结构、材料、工艺有较大改进,可能影响产品性能时;c)产品停产3年以上再次生产时;d)连续生产的产品至少每5年应进行一次;e)国家质量监督机构提出进行型式检验要求时。7.4组批规则与抽样方案

7.4.1泵应成批提交验收,每批泵由同一生产批的产品组成。7.4.2出厂检验为全检。

7.4.3型式检验采用GB2829规定的一次抽样方案:判别水平DL=I;样本n=1;合格判定数Ac=0;不合格判定数R。=1;不合格质量水平RQL=50。7.5‘抽样方法

型式检验按如下两种情况进行:a)在为新产品时,样机为样本;b)在为批量生产的产品时,按照GB10111规定的方法,从提交的检验批中随机抽取样本。7.6判定规则与复检规则

7.6.1,出厂检验的泵组各项检验均合格,判出厂检验合格;有一项不合格者则该泵组判为不合格;允许对不合格的泵组进行修复和调整,重新送交检验。7.6.2型式检验的受检样本,各项检验均合格,判该批产品型式检验合格;否则判该批产品型式检验不合格。

7.6.3受检样本按检验项目顺序进行型式检验时,若某项被判为不合格时,则其他项目的检验不再继续进行。

7.6.4派生系列产品,允许只对系列基型产品进行型式检验,基型产品必须是该系列中功率、流量、压力最大的产品,其检验结果应能代表该系列中全部产品的考核。7.7检验报告

7.7.1型式检验报告内容:

a)检验装置系统图;

b)检验用的仪表、仪器的精度等级及满量程;c)按表9规定的项目的全部内容;d)检验结论。

7.7.2出厂检验报告内容:

a)按表9规定的项目检验记录;b)检验结论。

7.7.3检验资料应有检验负责人签字。8标志、包装

8.1标志

8.1.1每台泵的对外连接处及操作位置应有指示标牌。8.1.2每台泵都应装有产品标牌。各种标牌应符合GB/T13306的规定。8.1.3标牌应安装牢固、位置适当、文字图样清晰醒目。产品标牌至少应包括:产品名称、型号、制造厂名称、公称流量、公称压力、配用电机功率、配用电机转速、外形尺寸(长×宽×高)、重量、出厂编号、制造日期。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

(高清正版)MT /T188.2-2000

中华人民共和国煤炭行业标准

MT/T188.2——2000

20007246

煤矿用乳化液泵站

乳化液泵

Mine emuision pump station emulsion pump2000-01-18发布

国家煤炭工业局

2000-05-01实施

MT/T188.2—2000

本标准是在MT188一1988《煤矿用乳化液泵站》中的乳化液泵部分的基础上制订的独立标准。增加了技术要求的内容,并对个别章条以及对泵的型号、容积效率、总效率、噪声等,进行了修改与调整;同时为了适应煤炭科技的发展需要,扩充了功率范围,并将试验方法补充完善;对检验规则部分进行了重新编写。

修订后的MT/T188包括以下几部分:MT/T188.1煤矿用乳化液泵站;

MT/T188.2煤矿用乳化液泵站乳化液泵;MT/T188.3煤矿用乳化液泵站

卸载阀;

MT/T188.4煤矿用乳化液泵站

过滤器;

MT/T188.5煤矿用乳化液泵站

安全阀。

本标准从生效之日起代替MT188—1988中的乳化液泵部分,废除MT87—1984和MT93-—1984。本标准的附录A、附录B都是标准的附录。本标准的附录C、附录D都是提示的附录。本标准由国家煤炭工业局行业管理司提出。本标准由煤炭工业煤矿专用设备标准化技术委员会归口。本标准起草单位:煤炭科学研究总院太原分院。本标准主要起草人:曾凡卓。

本标准委托煤炭科学研究总院太原分院负责解释。1范围

中华人民共和国煤炭行业标准

煤矿用乳化液泵站

乳化液泵

MineemulsionpumpstationemulsionpumpMT/T188.22000

代替MT188—1988部分

MT87-1984

MT93-1984

本标准规定了煤矿用乳化液泵的型号、参数系列、技术要求、试验方法、检验规则、标志、包装和贮存。

本标准适用于煤矿井下以乳化液为工作介质的乳化液泵,也适用于煤矿井下以清水为工作介质的喷雾灭尘泵和注水泵。

引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB191—1990包装储运图示标志

GB197-1981普通螺纹公差与配合(直径1~355mm)GB/T1184—1996形状和位置公差未注公差的规定GB1239.2-1989冷卷圆柱螺旋压缩弹簧技术条件GB/T1804—1992

一般公差线性尺寸的未注公差

周期检查计数抽样程序及抽样表(适用于生产过程稳定性检查)GB2829-—1987

GB9969.1--1988工业产品使用说明书总则GB10095——1988

渐开线圆柱齿轮精度

GB10111—1988

利用随机数殷子进行随机抽样的方法GB/T13306—1991标牌

GB/T14436--1993工业产品保证文件总则MT76—1983液压支架用乳化油

MT/T154.1一1992煤矿机电产品型号的编制和管理办法3产品分类

乳化液泵按其公称压力等级分为三类,如表1所示。表1

公称压力,MPa

乳化液泵的型式、基本参数

低压乳化液泵

国家煤炭工业局2000-01-18批准中压乳化液泵

>12.5~25.0

高压乳化液泵

2000-05-01实施

MT/T188.2-2000

型号的编制应符合MT/T154.1的规定。4.1型式:乳化液泵(以下简称泵)的基本型式为卧式柱塞往复泵。4.2型号说明:

修改顺序号

公称压力,MPa

公称流量,L/min

第二特征代号

第一特征代号

4.2.1特征代号为汉语大写拼音字母,其中I与0不得采用。第一特征代号为用途特征:R表示“乳”,P表示“喷”,Z表示“注”。第二特征代号一般为结构特征代号。4.2.2产品型号中不允许以地区或单位名称作为“特征代号”来区别不同产品。4.2.3型号示例:BRW200/31.5型乳化液泵,表示卧式乳化液泵,公称流量为200L/min,,公称压力为31.5MPa。

4.3泵的基本参数:

4.3.1泵的公称压力系列应符合表2规定。表2

泵的公称流量系列应符合表3的规定。31.5

5技术要求

5.1一般技术要求

5.1.1图样中未注明公差的机加工尺寸,应符合GB/T1804一1990中m级(中等级)。5.1.2图样中机械加工未注形位公差,按GB/T11841996中的H级。40.0

5.1.3普通螺纹配合精度应不低于GB197一1981中的6H/6g、7H/6h、7H/6g。需要电镀的螺纹应符合GB197—1981中第8章规定。

5.1.4液压件圆柱螺旋压缩弹簧,应不低于GB1239.2一1989规定的二级精度。5.2主要零件的要求

5.2.1主要零件的材料,应与设计规定的材料相符。在不降低使用性能和寿命时,制造厂应按代料制度的规定,允许临时代用。

5.2.2曲轴、泵头、高压缸套、吸排液阀等重要受力零件,应进行无损伤探测。5.2.3当箱体吸液腔承受液体压力>0.1MPa时,应作耐压试验。试验压力等于或大于承受液体压力2

MT/T188.2—2000

的1.5倍,试验时间不少于3min,不得有渗漏。5.2.4渐开线圆柱齿轮的精度等级,应不低于GB10095—-1988规定的7级精度。5.3装配要求

5.3.1所有零件必须经过检验合格后方可用于装配,不得将因保管或运输等原因造成变形、锈蚀、碰伤的零件用于装配。

5.3.2装配前零件应去除毛刺并清洗干净,特别是铸造型砂腔和钻孔,更应仔细清洗,不得残留铸砂、切屑、纤维等杂质。与水接触的非加工面应有防锈措施,与油接触的非加工面应涂上防护漆。5.3.3阀芯与阀座应进行研磨,研磨后进行密封试验不得渗漏。5.3.4’连杆轴瓦与曲轴的曲拐轴颈的径向间隙、连杆的小头衬套孔与十字头销的径向间隙应严格保证设计要求。

5.3.5各零部件应装配齐全,安装位置正确,连接牢固可靠,并具有互换性。5.3.6连杆螺栓与螺母、泵体高压螺栓与螺母和其他重要螺纹联结处,应规定装配扭矩。5.3.7联轴节的安装应符合其安装技术要求,以确保运转中不致产生异常振动和噪声。5.3.8装配后用手盘车检查,应无别卡现象。5.4外观要求

5.4.1铸件不加工表面应平整,无飞边,无氧化铁皮,无浇口、冒口、铸砂等。5.4.2外露加工表面应有防护镀(涂)层,外露非加工表面应涂漆。5.4.3电镀件镀层应均匀、美观,没有锈蚀和起皮现象。5.4.4外表漆层应光亮,平坦,色泽均匀一致,无裂纹剥落和流痕,无机械杂质,无修整痕迹。5.4.5油漆的颜色应目感舒适、醒目,适应于井下观察。5.4.6各种指示标牌应安装正确、位置适当、牢固可靠。5:5安全卫生要求

5.5.1配用的电动机必须附有国家指定的防爆检验机构出具的防爆合格证。5.5.2散露在外的旋转部分应有可靠的防护罩。5.5.3可能自动松脱的零件,应有可靠的防松装置。5.5.4

固定旋向的泵,应在明显部位标出旋转方向箭头。5.5.5泵组、泵和其他较重的零、部件,应预先设有便于组装、安装、检查之用的起吊位置或装置。5.5.6隔离腔柱塞密封处漏损的工作介质及油液,应集中并用管路引出,不得自由流失。5.6性能要求

5.6.1空载运转要求:

泵安装后应进行空载跑合运转,液力部分各联接处应无渗漏,无异常振动和噪声,紧固螺栓无松动。

5.6.2负载运转要求:

泵应运转平稳,振动、泄漏、声响、油温及保护装置等无异常现象,并应符合以下要求:a)泵在满载运行时的稳定油温:不得超过85℃;b)泵满载容积效率应不低于表4要求。表4

公称压力,MPa

容积效率,%

>20~25

MT/T188.2-2000

c)泵满载总效率应不低于表5的要求。表5

压力,MPa

总效率,%

5.6.3噪声要求:

满载运行时,泵组的综合噪声应不高于表6规定。表6

配用电机功率,kw

综合噪声dB(A)

5.6.4耐久运转要求:

a)满载运转的时间为500h;

b)主要零件不得损坏;

125~132

160~250

c)工作液的外漏损量每小时不超过0.5kg;隔离腔滑块密封处润滑油漏损量每小时不超过0.05kg。

5.6.5超载运转要求:

在公称压力的1.25倍下,运转15min,再转入空载运转5min反复三次,泵应运转平稳;振动声响、泄漏、油温及保护装置等无异常现象。5.6.6耐冲击性能要求:

泵由公称压力变至零压,然后又从零压变至公称压力,变换频率为每分钟15~25次,累计4000次,泵应运转平稳;振动、声响、泄漏、油温及保护装置等无异常现象。5.6.7大修寿命:

平均大修寿命不少于15000h。

5.6.8磨损极限:

泵在型式试验完成后,各主要运动副零件的工作表面磨损极限偏差:孔的磨损极限偏差为孔的下偏差与二倍公差之和;轴的磨损极限偏差为轴的上偏差与二倍公差之差。主要零件按附录A(标准的附录)的规定。

5.7泵的润滑要求

5.7.1泵的润滑方式可以是强迫润滑,也可以是飞溅润滑。5.7.2润滑油的种类与牌号应与设计要求的规定相符。5.7.3泵应设有油标,无色透明的油位显示板,应有最高、最低油位指示标志,油位显示应清晰并便于观察。

5.8泵的防锈要求:

泵经试验合格后,应放尽残存工作液,并作防锈处理。5.9泵组的成套供应范围

5.9.1完整的泵组;

5.9.2专用工具;

5.9.3备件。此内容来自标准下载网

“注:若有增减,按与用户签订的合同供货。6试验方法

建筑321---标准查询下载网

www. jz321. net

6.1一般要求

6.1.1试验用工作介质

MT/T188.2—2000

a)乳化液泵采用MT76所规定的乳化油与中性水按5:95的重量比配制而成的乳化液(喷雾灭尘泵与注水泵用阀采用清水)。b)试验全过程中,工作介质的温度应保持在10~40℃之间,并在液箱内的工作介质中测量。c)工作介质应经0.125mm精度的过滤器过滤,并须设有磁性过滤器。6.1.2试验系统及装置

参见附录B(标准的附录),应能可靠地进行加载、计量和具有液温控制手段。6.1.3测量要求

a)测量时应同时读出所有相关仪表的指示值,并做记录。每个被测参数的测量次数应不少于三次,取其算术平均值为测量值。性能试验按附录C(提示的附录),其中耐久试验按附录D(提示的附录)。

b)各被测参数指示值的有效位数,按计量仪器的最小分度值读取,最小应保留一位小数。当仪表指针摆动时,指示针的摆动不应超过分度盘的三个最小分度值,取其中间的读数为指示值。c)公称压力应在压力表的全量程的1/2~2/3之间。d)各被测参数的测量值,判定的有效位数与标准规定值位数相同。6.1.4测量精度

测量系统允许的系统误差,应满足表7的要求。表7

型式试验

注:表中的百分数为测量仪表允许的系统误差6(又称相对误差),其表述式为:Xn s%

式中X

仪表的满刻度值;

仪表的精度等级;

测量点的指示值。

6.2试验程序

试验程序按以下顺序进行。

6.2.1空载运转试验

在空载条件下,运转时间不少于0.5h,应符合5.6.1的要求。6.2.2负载运转试验

出厂试验

在公称流量下,压力从空载开始,按公称压力的25%、50%、75%、100%逐级进行加载,前三级中每级的运转时间不少于15min,在满载条件下,连续运转3h以上。a)每30min测定--次油温、液温及室温,达到最后二次油温一致,应符合5.6.2a的要求。b)在每-个压力等级下,同时测量并记录:电机转速、流量、泵输入轴的转矩、排出压力等。c)整理试验数据:满载时的油温、容积效率、总效率等应满足5.6.2的要求。并绘出性能曲线:压力一流量曲线、压力一容积效率曲线、压力一总效率曲线、压力-一温度曲线。5

1.出厂试验b、c项不进行。

2.试验后允许更换润滑油和清洗曲轴箱。3.试验中允许调整。

6.2.3噪声试验

MT/T188.2-2000

在满载条件下,按附录C(提示的附录)规定的噪声测量点位置,分别测定Pj、P2、P3、M四点的噪声,取其算术平均值为测量值,应符合5.6.3的要求。6.2.4超载试验

在1.25倍的公称压力下,连续运转三次,每次15min,间隔5min,并应满足5.6.5的要求。6.2.5耐久试验

a)在满载条件下,运转500h。

b)试验过程中,设计需要调整的部位允许调整。c)试验开始每30min记录一次油温、液温和室温,待油温达到稳定后,则要求每小时记录一次油温、液温和室温。油温及液温应符合5.6.2a和6.1.1c等要求。d)耐久试验的时间为连续运转时间,在运转中因故停泵的时间应扣除,停泵前后的运转时间可以累计作为连续运转时间。

e)运转150h允许停泵换油一次,允许在250h后停泵检查,f)在累计运转(150土10)h、(300土10)h、(450土10)h后各测量一次工作液和油的漏损,在测量时若出现测量值超过规定值,允许对柱塞密封进行一次调整,并再进行测量,取其中的最小值为测量值,并应符合5.6.4c项的要求。g)记录试验全过程,试验记录按附录D(提示的附录)。6.2.6冲击试验

a)调整与泵配套的卸载阀,使其在公称压力下卸载;b)调整节流加载阀,使卸载阀的卸载动作频率控制在每分钟15~40次范围内,累计动作次数应达到5.6.6的要求。

注:允许对设计规定的调整件进行调整。6.2.7磨损检查

试验完成后,按附录A(标准的附录)的规定,对泵进行解体拆检。6.3参数测量和计算

6.3.1流量

a)实测流量:

允许用不同方法测量:容积法按(1)式计算;质量法按(2)式计算。Q=V/t

g=m/pt

式中Q—实测流量,L/min;

-测量流量的时间,min;

V在测量时间内工作介质的体积,L;m—在测量时间内工作介质的质量,kg;p——在测试温度下的工作介质的密度,kg/L。(1)

流量测量时间要求在20s以上。用量筒测量时要求测量液面差≥200mm。b)理论流量:

按(3)式计算:

建筑321---标准查询下载网

MT/T.188.2—2000

Qr=π·D?.S·n·Z/4000

-柱塞直径,mm;

式中D——

n-实测往复次数,min\l;

S柱塞行程,mm;

6.3.2压力

-柱塞个数;

理论流量。

a)排出压力可视为工作压力;

b)允许装设阻尼装置,取值应符合6.1.3中的a、b项的规定;(3)

c)压力测量点距离泵排液口应在输液管径的10倍以上,距节流加载阀的距离,亦应在输液管径的10倍以上,但不应小于300mm。6.3.3温度

润滑油的温度,直接在曲轴箱内的油池中测量。6.3.4往复次数

实测往复次数按(4)式计算。

n=n·Z/Z

式中n

实测往复次数,min\;

电动机的实测转速,r/min;

Z——小齿轮的齿数;

Z—大齿轮的齿数。

6.3.5输入功率

将转矩测量仪放置在电动机与泵的输入轴之间,即电动机通过转矩仪带动泵的输入轴旋转。测量出泵的输入轴的转矩和转速,再用扭转力矩法,按(5)式计算出泵的输入功率。N=元·M-na/30000

式中N—泵的输入功率,kW;

M转矩,N.m。

6.3.6输出功率

输出功率按(6)式计算。

Ne=P.Q/60

式中N。—泵的输出功率,kw;

P—工作压力,MPa。

6.3.7泵的总效率

泵的总效率按(7)式计算。

n=(Ne/M)·100%

式中n-

泵的总效率。

6.3.8容积效率

容积效率按(8)式计算。

· (5)

n容积效率;

MT/T188.2-2000

n=(Q/g)·100%

—实测流量,L/min;

一理论流量,L/min。

6.3.9泵组的综合噪声

a)节流加载阀应装设在离泵5m外,并应尽量减少来自其他设备的噪声影响。b)噪声的测量应在额定工况下进行,公称值的变化应在土3%以内。c)在测量泵的噪声前,应先测量测点的背景噪声,背景噪声应比泵的噪声低10dB(A)以上;不能满足时,在泵的噪声与背景噪声的差值为6~10dB(A)时,按表8进行修正;若差值小于6dB(A)时,应停止测量。

对背景噪声声压级的修正

泵的噪声与背景噪声的声压级之差修正值

测量无效

d)测量前后,应对声压计及其他测量仪器进行校核。8

dB(A)

e)测量方法:频率计权A计权网络,时间计权选“慢”档;传声器对准声源的方向;噪声级读数值取最接近声级计指示的整数值,指示值波动时取指针摆动的平均值,读数值精确到0.5dB(A)。f)噪声的测量位置:按附录B(提示的附录)规定的测量点进行。声级计的传声器应指向泵并位于几何中心的直线上,测点距离泵或电机表面的水平距离为1m,距离地面的高度为1.5m。g)计算平均噪声值:按测量点的位置,每个点测三次,取算术平均值为该点的噪声测量值,再取P1、P2、P3、M共四点测量值的算术平均值为泵组的综合噪声值[dB(A)]。检验规则

7.1检验与验收

7.1.1每台泵须经制造厂质量检验部门进行检验,并保证产品质量符合本标准要求。7.1.2当用户提出要对产品进行验收时,制造厂应将验收日期通知用户或用户代表。7.2检验分类:

泵的检验分为出厂检验与型式检验两类。7.3检验项目

7.3.1泵的各类检验,按表9规定的项目进行。表9

项目名称

空载运转试验

负载运转试验

噪声试验

超载试验

耐久试验

冲击试验

技术要求章条号

试验方法章条号

注:“√”表示该项试验应进行;“×”表示该项试验不进行。7.3.2‘凡属下列情况之一者,应做型式检验:a)新产品鉴定定型时或老产品转厂试制时;8

建筑321---标准查询下载网

型式检验

www. jz321. net

出厂检验

MT/T188.2-2000

b)产品结构、材料、工艺有较大改进,可能影响产品性能时;c)产品停产3年以上再次生产时;d)连续生产的产品至少每5年应进行一次;e)国家质量监督机构提出进行型式检验要求时。7.4组批规则与抽样方案

7.4.1泵应成批提交验收,每批泵由同一生产批的产品组成。7.4.2出厂检验为全检。

7.4.3型式检验采用GB2829规定的一次抽样方案:判别水平DL=I;样本n=1;合格判定数Ac=0;不合格判定数R。=1;不合格质量水平RQL=50。7.5‘抽样方法

型式检验按如下两种情况进行:a)在为新产品时,样机为样本;b)在为批量生产的产品时,按照GB10111规定的方法,从提交的检验批中随机抽取样本。7.6判定规则与复检规则

7.6.1,出厂检验的泵组各项检验均合格,判出厂检验合格;有一项不合格者则该泵组判为不合格;允许对不合格的泵组进行修复和调整,重新送交检验。7.6.2型式检验的受检样本,各项检验均合格,判该批产品型式检验合格;否则判该批产品型式检验不合格。

7.6.3受检样本按检验项目顺序进行型式检验时,若某项被判为不合格时,则其他项目的检验不再继续进行。

7.6.4派生系列产品,允许只对系列基型产品进行型式检验,基型产品必须是该系列中功率、流量、压力最大的产品,其检验结果应能代表该系列中全部产品的考核。7.7检验报告

7.7.1型式检验报告内容:

a)检验装置系统图;

b)检验用的仪表、仪器的精度等级及满量程;c)按表9规定的项目的全部内容;d)检验结论。

7.7.2出厂检验报告内容:

a)按表9规定的项目检验记录;b)检验结论。

7.7.3检验资料应有检验负责人签字。8标志、包装

8.1标志

8.1.1每台泵的对外连接处及操作位置应有指示标牌。8.1.2每台泵都应装有产品标牌。各种标牌应符合GB/T13306的规定。8.1.3标牌应安装牢固、位置适当、文字图样清晰醒目。产品标牌至少应包括:产品名称、型号、制造厂名称、公称流量、公称压力、配用电机功率、配用电机转速、外形尺寸(长×宽×高)、重量、出厂编号、制造日期。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。