JB 4744-2000

基本信息

标准号: JB 4744-2000

中文名称:钢制压力容器产品焊接试板的力学性能检验

标准类别:机械行业标准(JB)

英文名称: Mechanical properties test of welded test plates for steel pressure vessel products

标准状态:现行

发布日期:2000-08-15

实施日期:2000-10-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:256258

标准分类号

中标分类号:机械>>通用机械与设备>>J74压力容器

出版信息

出版社:机械工业出版社

页数:12页

标准价格:15.0 元

出版日期:2000-10-01

相关单位信息

起草人:李平瑾、胡积胜

起草单位:合肥通用机械研究所、全国压力容器标准化技术委员会

提出单位:全国压力容器标准化技术委员会

发布部门:国家机械工业局和国家石油和化学工业局

标准简介

本标准适用于设计温度不低于-196℃的各类钢制压力容器产品焊接试板的力学性能检验。包括拉伸、弯曲和冲击试验的试样制备、试验方法、合格指标以及复验等要求。 JB 4744-2000 钢制压力容器产品焊接试板的力学性能检验 JB4744-2000 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

JB 4744-2000

钢制压力容器产品焊接试板

的力学性能检验

UB4744—2000

本标准是在GB150一1998附录E的基础上,参照美国ASMEX并吸取国内压力容器制造行业多年来的生产经验而编制的。

本标准与GB150—1998附录E相比,作了如下变动:1适用范围

提出锻焊容器B类焊接接头鉴证环的力学性能的检验也可参照本标准的规定。2 增加了引用标准

3产品焊接试板制备要求及试板的制备增加了对多层容器以及堆焊试板的要求和规定。4弯曲试验

取消了原标准中弯轴直径和弯曲角随钢种、试样种类,以及焊接采用单面焊或双面焊前异的规定。本标准-—律采用弯轴直径D=4α,弯曲角为180°的规定。5冲击试验

5.1冲击试样的数量

焊缝金属的冲击试样,除沿用原标准在距钢板表面约2mm的最后焊道中截取一组(3个)外,对于几种特殊情况增加一组(3个)试样的截取。5.2冲击试验的合格指标

取消源标准中常温冲击Akv≥27J的统规定,恢复以钢材抗拉强度分别要求冲击功的规定,且列出低温冲击的要求。增加了奥氏体钢焊缝金属的合格指标,以试样的侧向膨胀量来衡量,其膨胀量应大于0.38mm。

6复验

增加了由于试验不当或未超标缺陷所造成不合格的情况,允许试样作废,重新试验。本标准自实施之日起,代替GB150—1998中的附录E。本标准由全国压力容器标准化技术委员会提出并归日。本标准负责起草单位:合肥通用机械研究所、全国压力容器标准化技术委员会。本标准主要起草人:李平瑾、胡积胜。参加本标准编制的工作单位及人员有:中国石化集团公司咨询公司:杨国义。中国通用机械工程总公司:秦晓钟。合肥通用机械研究所:李景辰。兰州石油机械厂:王增新。

南京化学工业(集团)公司化机厂:陈寿万。本标准由全国压力容器标准化技术委员会负责解释。69

1范围

中华人民共和国行业标准

钢制压力容器产品焊接试板

的力学性能检验

Mechanical property tests of product weldedtest coupons for steel pressure vesselsJB 4744—2000

1.1本标准适用于设计温度不低于一196℃的各类钢制压力容器产品焊接试板的力学性能检验。包括拉伸、弯曲和冲击试验的试样制备、试验方法、合格指标以及复验等要求。1.2若产品的图样另有规定或有附加要求,除符合本标准外,还应符合图样规定。1.3锻焊容器B类焊接接头鉴证环力学性能的检验也可参照本标准的规定。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T2281987金属拉伸试验方法

GB/T229—1994金属夏比缺口冲击试验方法GB/T232—1988金属弯曲试验方法压力容器无损检测

JB 4730--1994F

3符号

L-—试板长度,mm;

B-一试板宽度,mm;

d。试板厚度,ms

一试样长度,mm;

试样宽度,mm;

试样厚度,mm;

-焊缝宽度,mm;

弯心直径,mm;

li夹持部分长度,根据试验机夹具而定,mm;-复合板材基层的厚度,mm;

复合板材复层的厚度,mm;

复合板基层材料标准抗拉强度下限值,MPa;-复合板复层材料标准抗拉强度下限值,MPa。国家机械工业局

国家石油和化学工业局

2000-08—15批准

2000-1001实施

产品焊接试板制备的要求

JB4744-2000

4.1从所制容器原筒体材料中选择同钢号、同厚度、同热处理状态、同炉号的材料制作产品焊接试板。

·4.2产品焊接试板应设置在A类纵向焊接接头的延长部位,与壳体同时施焊。4.3产品焊接试板应做识别标记,包括:a)工作令号或容器编号;

b)材料钢号;

c)焊工钢印号。

4.4对于多层容器,其内筒及层板应分别制备产品焊接试板。a)内筒和层板的试板位于第一节内筒和第一层层板纵缝延长部位,与产品同时焊接;b)层板的试板应采用相同材料作垫板,垫板的厚度应大于3mm。5产品焊接试板试样的制备

5.1试板尺寸和试样毛坏的截取

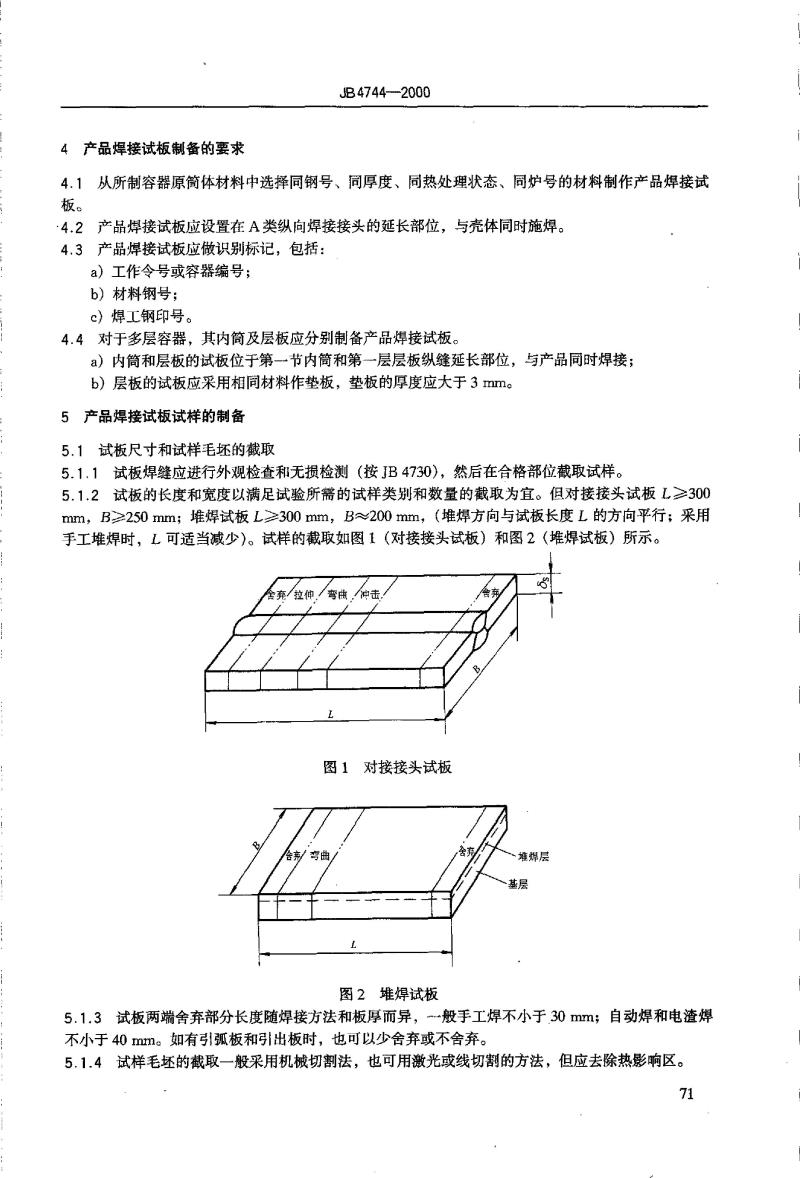

5.1.1试板焊缝应进行外观检查和无损检测(按JB4730),然后在合格部位截取试样。5.1.2试板的长度和宽度以满足试验所需的试样类别和数量的截取为宜。但对接接头试板L≥300mm,B≥250 mm;堆焊试板L≥300 mm,B~200 mm,(堆焊方向与试板长度 L的方向平行;采用手工堆焊时,L可适当减少)。试样的截取如图1(对接接头试板)和图2(堆焊试板)所示。舍弃拉伸,弯曲,神击,

1对接接头试板

隹焊层

图2堆焊试板

5.1.3试板两端舍弃部分长度随焊接方法和板厚而异,般手工焊不小于30mm;自动焊和电渣焊不小于40 mm。如有引弧板和引出板时,也可以少舍弃或不舍弃。5.1.4试样毛坏的截取一般采用机械切割法,也可用激光或线切割的方法,但应去除热影响区。71

JB4744--2000

5.1.5必要时,也可直接从焊件上截取试样。5.1.6根据不同项目的试验要求,对试样进行加工,经检验合格后,打上钢印或其它永久性的标志。5.2.试样的类别和数量

试样的类别和数量应符合表1的规定。表1试样的类别和数量

试样类别

试样数量

焊缝金属

3(或6*)

热影响区

1当试板厚度8≤30mm时,应采用全板厚单个试样;当。>30mm时,根据试验条件可采用全板厚的单个试样,也可用多片试样。采用多片试样时,应将焊接接头全厚度的所有试样组成一组作为1个试样。2试板厚度。为10~20mm时,可用1个面弯、1个背弯也可用2个侧弯代替面弯和背弯。3*标准抗拉强度下限b>540MPa的钢材和Cr-Mo钢,且试板厚度>60mm,以及设计度低于-30℃,且>40mm的低滥钢,焊缝金属冲击试样数量为6个。4一般只进行焊缝金属的冲击试验,但对设计温度等于或低于-20℃C的低温设备,还应增加热影响区的冲击试验。6拉伸试验

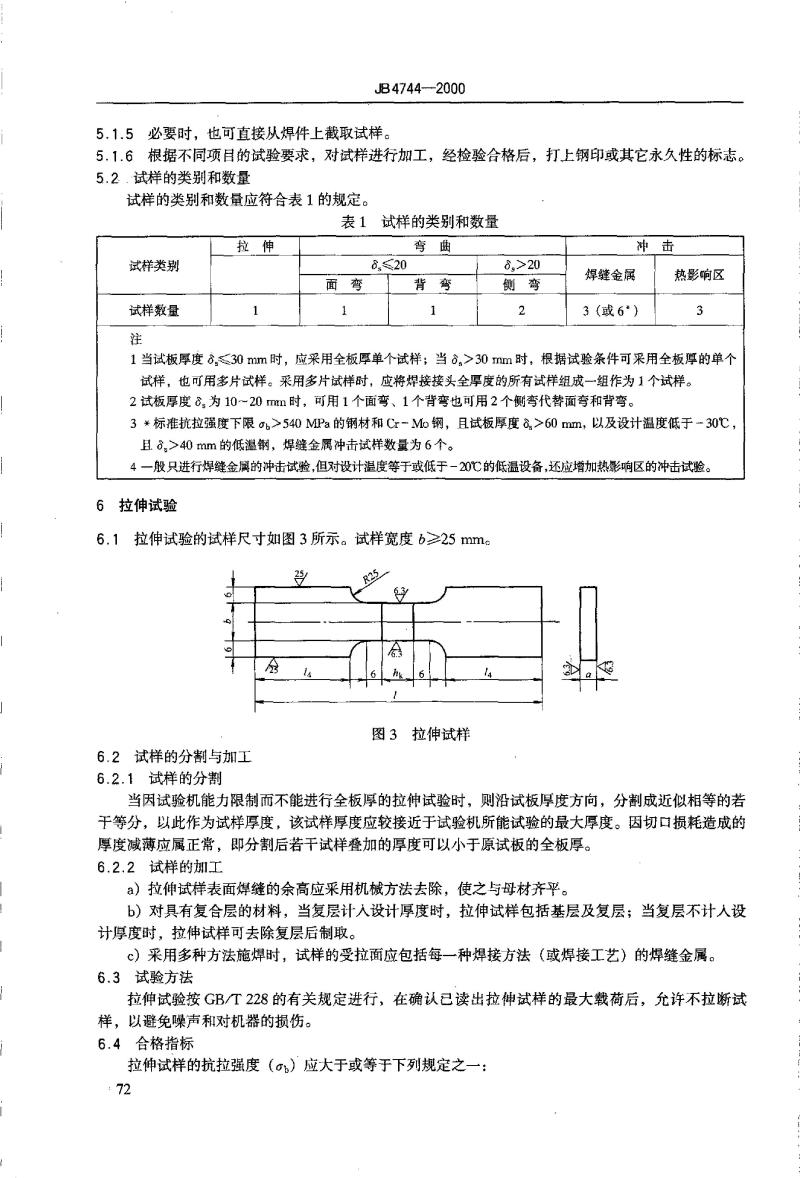

6.1拉伸试验的试样尺寸如图3所示。试样宽度6≥25mm。R25

图3拉伸试样

6.2试样的分割与加工

6.2.1试样的分割

当因试验机能力限制而不能进行全板厚的拉伸试验时,则沿试板厚度方向,分割成近似相等的若干等分,以此作为试样厚度,该试样厚度应较接近于试验机所能试验的最大厚度。因切口损耗造成的厚度减薄应属正常,即分割后若干试样叠加的厚度可以小于原试板的全板厚。6.2,2试样的加工

a)拉伸试样表面焊缝的余高应采用机械方法去除,使之与母材齐平。b)对具有复合层的材料,当复层计入设计厚度时,拉伸试样包括基层及复层;当复层不计人设计厚度时,拉伸试样可去除复层后制取。c)采用多种方法施焊时,试样的受拉面应包括每一种焊接方法(或焊接工艺)的焊缝金属。6.3试验方法

拉伸试验按GB/T228的有关规定进行,在确认已读出拉伸试样的最大载荷后,允许不拉断试样,以避免噪声和对机器的损伤。6.4合格指标

拉伸试样的抗拉强度()应大于或等于下列规定之一:: 72

a)产品图样的规定值;

b)钢材标准抗拉强度下限值;

JB4744—2000

c)对不同强度等级的钢材组成的焊接接头,则为两种钢材标准抗拉强度下限值中的较小者;d)若采用分割后的多片试样,则将该多片试样组成一组,并对每片进行试验。同时,焊接试板全厚度焊接接头的拉伸试验结果为该组试样的平均值,其平均值应符合上述要求。如果断在焊缝或熔合线外的母材上,该组单片试样的最低值不得低于钢材标准抗拉强度下限值的95%(碳素钢)或97%(低合金钢和高合金钢);

e)对复层计人设计厚度的试样,其不得低于复合板材标准规定的计算结果,即Gbuda + gede

弯曲试验

弯曲试样尺寸

横向面弯和背弯试样尺寸按图4及表2的规定。表2弯曲试样尺寸

厚度α

长度!

6.5α+100

图4横向弯曲试样

宽度6

7.1.2纵弯试样尺寸按图5及表2的规定。但当焊缝较宽时,试样宽度可相应增大。图5纵向弯曲试样

7.1.3对接试板侧弯试样尺寸按图6,试样宽度为试板厚度(6=)。当试板厚度超过试验机压头的宽度(或支辑的长度),可沿板厚方向切成能在试验机上试验的多片试样,并对每片试样进行侧弯试验。堆焊试板侧弯试样尺寸按图7的规定,考核堆焊过渡层熔合状况的试样宽度6可取38mm。心

图6侧弯试样

7.2试样加工

JB4744—2000

图7堆焊试板侧弯试样

弯曲试样上的焊缝余高或垫板应采用机械方法去除,试样拉伸表面应齐平,试样棱角应倒圆,圆角半径不得大于2mm。当为10-20mm,且采用面弯和背弯试样时,试样的厚度为试板的厚度,即αs。

7.3试验方法免费标准下载网bzxz

7.3.1弯曲试验按GB/T232的有关规定,试样的焊缝和热影响区应包括在弯曲变形范围内,横向弯曲试样的弯轴中心应对准焊缝中央。7.3.2当焊接接头两侧的母材或母材与熔敷金属的强度相差较大或延伸率明显不同时,可用纵弯试样进行试验。

7.3.3复合钢板和耐蚀堆焊的接头弯曲试验,取2个侧弯试样进行试验。7.4合格指标

7.4.1试样按表3的要求弯曲到规定的角度后,其受拉面上沿任何方向不得有单条长度大于3mm的裂纹或缺陷。试样的棱角开裂不计,但确因夹渣或其他焊接缺陷引起试样棱角开裂的长度应计人。

当采用多片试样时,将多片试样组成一组,并对每片试样进行试验,均应满足本条的规定。7.4.2对耐腐蚀堆焊层的焊道及熔合线,堆焊层不得有大于1.5mm的任意裂纹或缺陷;熔合线上不得有大于3 mm的任一裂纹或缺陷。表3弯曲试验参数

试样厚度,mm

8冲击试验

8.1冲击试样的形式和尺寸

弯心直径D,mm

冲击试样的形式和尺寸按GB/T229的规定。8.2试样的截取和试样缺口的方位支座距离,mm2

弯曲角度α,(\)

8.2.1冲击试样应垂直于焊接方向截取,试样缺口的轴线应垂直于试板表面。焊缝金属的冲击试样的缺口位于焊缝中央。

8.2.2对于复合板材,除图样和用户有特殊要求外,一般只制取基层的冲击试样。8.2.3当钢材标准抗拉强度下限αb≤540MPa时,在最后焊道的焊缝侧,以距钢板表面12mm为冲击试样的上表面,取一组焊缝金属的冲击试样(图8中的I组)。8.2.4钢材标准抗拉强度下限ob>540MPa和 Cr-Mo钢,且试板厚度。>60mm,以及设计温度低于-30℃,且≥40mm的低温钢,取两组焊缝金属的冲击试样。一组在最后焊道侧距钢板表面1~2mm处;一组在钢板另一侧表面和1/2板厚之间(即以另一侧1/4板厚处为冲击试样的纵轴)截取(如图8中的I和Ⅱ两组)。

JB4744—2000

图8焊缝金属冲击试样的截取

8.2.5热影响区冲击试样的缺口位置如图9所示。缺口轴线至试样轴线与熔合线交点的距离(S)大于零,且应尽可能多的通过热影响区。8.3试验方法

根据图样要求进行常温或低温冲击,其试验方法按GB/T229的有关规定,若低温冲击合格,可免做常温冲击。

焊缝金属

热影响区

图9热影响区冲击试样的截取

8.4合格指标

8.4.1常温冲击功规定值按图样或有关技术文件规定,但3个试样冲击功的平均值不得小于27J(对 10 mm×10 mm×55 mm试样)或 14J(对 5 mm×10 mm×55 mm试样)。8.4.2低温冲击在规定的试验温度下,对碳钢和低合金钢按钢材的抗拉强度下限值确定;对奥氏体不锈钢按试样的侧向膨胀量衡量。均应符合表4的规定。表4低温夏比(V型缺口)冲击试验最低冲击功和侧向膨胀量钢材抗拉强度下限值品

>450~515

>515~650

奥氏体钢焊缝金属

3个试样冲击功的平均值AkV,J

10 mm × 10 mm ×55 mm

10 mm×5 mm× 55 mm

试样的侧向膨胀量

试验温度下3个试样冲击功平均值不得低于表4中的规定值,其中1个试样的冲击功可小于规定值,但不得小于规定值的70%。

9复验

9.1、焊接产品试板的拉伸、弯曲试验如不合格,允许复验。对不合格的项目取双倍试样进行复验(若面弯不合格,再取2个试样作面弯),合格指标应分别符合6.4和7.4的要求。9.2冲击试验结果若不能满足8.4的规定时,允许复验。对不合格的项目(例如焊缝或热影响区;I组或Ⅱ组)再取一组(3个)试样进行试验。合格指标为:前后两组6个试样的冲击功平均值不得75

JB47442000

低于规定值,允许有2个试样小于规定值,但其中小于规定值70%的只允许有1个。9.3若某项试验不合格的原因是由于试验条件不佳或操作不当造成的,则该项试验作废,允许重新试验。

9.4若冲击试样断口表面,由于存在无损检测允许(未超标)的缺陷而导致冲击功不合格,则该试样作废,充许重新试验。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

钢制压力容器产品焊接试板

的力学性能检验

UB4744—2000

本标准是在GB150一1998附录E的基础上,参照美国ASMEX并吸取国内压力容器制造行业多年来的生产经验而编制的。

本标准与GB150—1998附录E相比,作了如下变动:1适用范围

提出锻焊容器B类焊接接头鉴证环的力学性能的检验也可参照本标准的规定。2 增加了引用标准

3产品焊接试板制备要求及试板的制备增加了对多层容器以及堆焊试板的要求和规定。4弯曲试验

取消了原标准中弯轴直径和弯曲角随钢种、试样种类,以及焊接采用单面焊或双面焊前异的规定。本标准-—律采用弯轴直径D=4α,弯曲角为180°的规定。5冲击试验

5.1冲击试样的数量

焊缝金属的冲击试样,除沿用原标准在距钢板表面约2mm的最后焊道中截取一组(3个)外,对于几种特殊情况增加一组(3个)试样的截取。5.2冲击试验的合格指标

取消源标准中常温冲击Akv≥27J的统规定,恢复以钢材抗拉强度分别要求冲击功的规定,且列出低温冲击的要求。增加了奥氏体钢焊缝金属的合格指标,以试样的侧向膨胀量来衡量,其膨胀量应大于0.38mm。

6复验

增加了由于试验不当或未超标缺陷所造成不合格的情况,允许试样作废,重新试验。本标准自实施之日起,代替GB150—1998中的附录E。本标准由全国压力容器标准化技术委员会提出并归日。本标准负责起草单位:合肥通用机械研究所、全国压力容器标准化技术委员会。本标准主要起草人:李平瑾、胡积胜。参加本标准编制的工作单位及人员有:中国石化集团公司咨询公司:杨国义。中国通用机械工程总公司:秦晓钟。合肥通用机械研究所:李景辰。兰州石油机械厂:王增新。

南京化学工业(集团)公司化机厂:陈寿万。本标准由全国压力容器标准化技术委员会负责解释。69

1范围

中华人民共和国行业标准

钢制压力容器产品焊接试板

的力学性能检验

Mechanical property tests of product weldedtest coupons for steel pressure vesselsJB 4744—2000

1.1本标准适用于设计温度不低于一196℃的各类钢制压力容器产品焊接试板的力学性能检验。包括拉伸、弯曲和冲击试验的试样制备、试验方法、合格指标以及复验等要求。1.2若产品的图样另有规定或有附加要求,除符合本标准外,还应符合图样规定。1.3锻焊容器B类焊接接头鉴证环力学性能的检验也可参照本标准的规定。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T2281987金属拉伸试验方法

GB/T229—1994金属夏比缺口冲击试验方法GB/T232—1988金属弯曲试验方法压力容器无损检测

JB 4730--1994F

3符号

L-—试板长度,mm;

B-一试板宽度,mm;

d。试板厚度,ms

一试样长度,mm;

试样宽度,mm;

试样厚度,mm;

-焊缝宽度,mm;

弯心直径,mm;

li夹持部分长度,根据试验机夹具而定,mm;-复合板材基层的厚度,mm;

复合板材复层的厚度,mm;

复合板基层材料标准抗拉强度下限值,MPa;-复合板复层材料标准抗拉强度下限值,MPa。国家机械工业局

国家石油和化学工业局

2000-08—15批准

2000-1001实施

产品焊接试板制备的要求

JB4744-2000

4.1从所制容器原筒体材料中选择同钢号、同厚度、同热处理状态、同炉号的材料制作产品焊接试板。

·4.2产品焊接试板应设置在A类纵向焊接接头的延长部位,与壳体同时施焊。4.3产品焊接试板应做识别标记,包括:a)工作令号或容器编号;

b)材料钢号;

c)焊工钢印号。

4.4对于多层容器,其内筒及层板应分别制备产品焊接试板。a)内筒和层板的试板位于第一节内筒和第一层层板纵缝延长部位,与产品同时焊接;b)层板的试板应采用相同材料作垫板,垫板的厚度应大于3mm。5产品焊接试板试样的制备

5.1试板尺寸和试样毛坏的截取

5.1.1试板焊缝应进行外观检查和无损检测(按JB4730),然后在合格部位截取试样。5.1.2试板的长度和宽度以满足试验所需的试样类别和数量的截取为宜。但对接接头试板L≥300mm,B≥250 mm;堆焊试板L≥300 mm,B~200 mm,(堆焊方向与试板长度 L的方向平行;采用手工堆焊时,L可适当减少)。试样的截取如图1(对接接头试板)和图2(堆焊试板)所示。舍弃拉伸,弯曲,神击,

1对接接头试板

隹焊层

图2堆焊试板

5.1.3试板两端舍弃部分长度随焊接方法和板厚而异,般手工焊不小于30mm;自动焊和电渣焊不小于40 mm。如有引弧板和引出板时,也可以少舍弃或不舍弃。5.1.4试样毛坏的截取一般采用机械切割法,也可用激光或线切割的方法,但应去除热影响区。71

JB4744--2000

5.1.5必要时,也可直接从焊件上截取试样。5.1.6根据不同项目的试验要求,对试样进行加工,经检验合格后,打上钢印或其它永久性的标志。5.2.试样的类别和数量

试样的类别和数量应符合表1的规定。表1试样的类别和数量

试样类别

试样数量

焊缝金属

3(或6*)

热影响区

1当试板厚度8≤30mm时,应采用全板厚单个试样;当。>30mm时,根据试验条件可采用全板厚的单个试样,也可用多片试样。采用多片试样时,应将焊接接头全厚度的所有试样组成一组作为1个试样。2试板厚度。为10~20mm时,可用1个面弯、1个背弯也可用2个侧弯代替面弯和背弯。3*标准抗拉强度下限b>540MPa的钢材和Cr-Mo钢,且试板厚度>60mm,以及设计度低于-30℃,且>40mm的低滥钢,焊缝金属冲击试样数量为6个。4一般只进行焊缝金属的冲击试验,但对设计温度等于或低于-20℃C的低温设备,还应增加热影响区的冲击试验。6拉伸试验

6.1拉伸试验的试样尺寸如图3所示。试样宽度6≥25mm。R25

图3拉伸试样

6.2试样的分割与加工

6.2.1试样的分割

当因试验机能力限制而不能进行全板厚的拉伸试验时,则沿试板厚度方向,分割成近似相等的若干等分,以此作为试样厚度,该试样厚度应较接近于试验机所能试验的最大厚度。因切口损耗造成的厚度减薄应属正常,即分割后若干试样叠加的厚度可以小于原试板的全板厚。6.2,2试样的加工

a)拉伸试样表面焊缝的余高应采用机械方法去除,使之与母材齐平。b)对具有复合层的材料,当复层计入设计厚度时,拉伸试样包括基层及复层;当复层不计人设计厚度时,拉伸试样可去除复层后制取。c)采用多种方法施焊时,试样的受拉面应包括每一种焊接方法(或焊接工艺)的焊缝金属。6.3试验方法

拉伸试验按GB/T228的有关规定进行,在确认已读出拉伸试样的最大载荷后,允许不拉断试样,以避免噪声和对机器的损伤。6.4合格指标

拉伸试样的抗拉强度()应大于或等于下列规定之一:: 72

a)产品图样的规定值;

b)钢材标准抗拉强度下限值;

JB4744—2000

c)对不同强度等级的钢材组成的焊接接头,则为两种钢材标准抗拉强度下限值中的较小者;d)若采用分割后的多片试样,则将该多片试样组成一组,并对每片进行试验。同时,焊接试板全厚度焊接接头的拉伸试验结果为该组试样的平均值,其平均值应符合上述要求。如果断在焊缝或熔合线外的母材上,该组单片试样的最低值不得低于钢材标准抗拉强度下限值的95%(碳素钢)或97%(低合金钢和高合金钢);

e)对复层计人设计厚度的试样,其不得低于复合板材标准规定的计算结果,即Gbuda + gede

弯曲试验

弯曲试样尺寸

横向面弯和背弯试样尺寸按图4及表2的规定。表2弯曲试样尺寸

厚度α

长度!

6.5α+100

图4横向弯曲试样

宽度6

7.1.2纵弯试样尺寸按图5及表2的规定。但当焊缝较宽时,试样宽度可相应增大。图5纵向弯曲试样

7.1.3对接试板侧弯试样尺寸按图6,试样宽度为试板厚度(6=)。当试板厚度超过试验机压头的宽度(或支辑的长度),可沿板厚方向切成能在试验机上试验的多片试样,并对每片试样进行侧弯试验。堆焊试板侧弯试样尺寸按图7的规定,考核堆焊过渡层熔合状况的试样宽度6可取38mm。心

图6侧弯试样

7.2试样加工

JB4744—2000

图7堆焊试板侧弯试样

弯曲试样上的焊缝余高或垫板应采用机械方法去除,试样拉伸表面应齐平,试样棱角应倒圆,圆角半径不得大于2mm。当为10-20mm,且采用面弯和背弯试样时,试样的厚度为试板的厚度,即αs。

7.3试验方法免费标准下载网bzxz

7.3.1弯曲试验按GB/T232的有关规定,试样的焊缝和热影响区应包括在弯曲变形范围内,横向弯曲试样的弯轴中心应对准焊缝中央。7.3.2当焊接接头两侧的母材或母材与熔敷金属的强度相差较大或延伸率明显不同时,可用纵弯试样进行试验。

7.3.3复合钢板和耐蚀堆焊的接头弯曲试验,取2个侧弯试样进行试验。7.4合格指标

7.4.1试样按表3的要求弯曲到规定的角度后,其受拉面上沿任何方向不得有单条长度大于3mm的裂纹或缺陷。试样的棱角开裂不计,但确因夹渣或其他焊接缺陷引起试样棱角开裂的长度应计人。

当采用多片试样时,将多片试样组成一组,并对每片试样进行试验,均应满足本条的规定。7.4.2对耐腐蚀堆焊层的焊道及熔合线,堆焊层不得有大于1.5mm的任意裂纹或缺陷;熔合线上不得有大于3 mm的任一裂纹或缺陷。表3弯曲试验参数

试样厚度,mm

8冲击试验

8.1冲击试样的形式和尺寸

弯心直径D,mm

冲击试样的形式和尺寸按GB/T229的规定。8.2试样的截取和试样缺口的方位支座距离,mm2

弯曲角度α,(\)

8.2.1冲击试样应垂直于焊接方向截取,试样缺口的轴线应垂直于试板表面。焊缝金属的冲击试样的缺口位于焊缝中央。

8.2.2对于复合板材,除图样和用户有特殊要求外,一般只制取基层的冲击试样。8.2.3当钢材标准抗拉强度下限αb≤540MPa时,在最后焊道的焊缝侧,以距钢板表面12mm为冲击试样的上表面,取一组焊缝金属的冲击试样(图8中的I组)。8.2.4钢材标准抗拉强度下限ob>540MPa和 Cr-Mo钢,且试板厚度。>60mm,以及设计温度低于-30℃,且≥40mm的低温钢,取两组焊缝金属的冲击试样。一组在最后焊道侧距钢板表面1~2mm处;一组在钢板另一侧表面和1/2板厚之间(即以另一侧1/4板厚处为冲击试样的纵轴)截取(如图8中的I和Ⅱ两组)。

JB4744—2000

图8焊缝金属冲击试样的截取

8.2.5热影响区冲击试样的缺口位置如图9所示。缺口轴线至试样轴线与熔合线交点的距离(S)大于零,且应尽可能多的通过热影响区。8.3试验方法

根据图样要求进行常温或低温冲击,其试验方法按GB/T229的有关规定,若低温冲击合格,可免做常温冲击。

焊缝金属

热影响区

图9热影响区冲击试样的截取

8.4合格指标

8.4.1常温冲击功规定值按图样或有关技术文件规定,但3个试样冲击功的平均值不得小于27J(对 10 mm×10 mm×55 mm试样)或 14J(对 5 mm×10 mm×55 mm试样)。8.4.2低温冲击在规定的试验温度下,对碳钢和低合金钢按钢材的抗拉强度下限值确定;对奥氏体不锈钢按试样的侧向膨胀量衡量。均应符合表4的规定。表4低温夏比(V型缺口)冲击试验最低冲击功和侧向膨胀量钢材抗拉强度下限值品

>450~515

>515~650

奥氏体钢焊缝金属

3个试样冲击功的平均值AkV,J

10 mm × 10 mm ×55 mm

10 mm×5 mm× 55 mm

试样的侧向膨胀量

试验温度下3个试样冲击功平均值不得低于表4中的规定值,其中1个试样的冲击功可小于规定值,但不得小于规定值的70%。

9复验

9.1、焊接产品试板的拉伸、弯曲试验如不合格,允许复验。对不合格的项目取双倍试样进行复验(若面弯不合格,再取2个试样作面弯),合格指标应分别符合6.4和7.4的要求。9.2冲击试验结果若不能满足8.4的规定时,允许复验。对不合格的项目(例如焊缝或热影响区;I组或Ⅱ组)再取一组(3个)试样进行试验。合格指标为:前后两组6个试样的冲击功平均值不得75

JB47442000

低于规定值,允许有2个试样小于规定值,但其中小于规定值70%的只允许有1个。9.3若某项试验不合格的原因是由于试验条件不佳或操作不当造成的,则该项试验作废,允许重新试验。

9.4若冲击试样断口表面,由于存在无损检测允许(未超标)的缺陷而导致冲击功不合格,则该试样作废,充许重新试验。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。