JB/T 5201.2-1999

基本信息

标准号: JB/T 5201.2-1999

中文名称:滚丝机 技术条件

标准类别:机械行业标准(JB)

英文名称: Thread rolling machine technical conditions

标准状态:已作废

发布日期:1999-05-14

实施日期:2000-01-01

作废日期:2008-02-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:189653

相关标签: 技术

标准分类号

标准ICS号:机械制造>>无屑加工设备>>25.120.10锻压设备、冲压机、剪切机

中标分类号:机械>>通用加工机械与设备>>J62锻压机械

出版信息

页数:8 页

标准价格:14.0 元

相关单位信息

发布部门:全国锻压机械标准化技术委员会

标准简介

JB/T 5201.2-1999 本标准是对 ZB J62 018-89《滚丝机 技术条件》的修订。 本标准是 JB/T 5201《滚丝机》系列标准的一部分。该系列标准包括以下三个部分: JB/T 5201-1991 滚丝机 基本参数 JB/T 5201.1-1999 滚丝机 精度 JB/T 5201.2-1999 滚丝机 技术条件 本标准规定了滚丝机的设计、制造和验收的基本要求。 本标准适用于最大滚压力为 16~1250kN,两主轴作同步同方向回转,并作水平方向相对运动的滚丝机。 本标准于 1980 年 7 月首次发布。 JB/T 5201.2-1999 滚丝机 技术条件 JB/T5201.2-1999 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS25.120.10

中华人民共和国机械行业标准

JB/T5201.2-1999

滚丝机

1999-05-14发布

技术条件

2000-01-01实施

国家机械工业局

JB/T5201.2-1999

本标准是对ZBJ6201889《滚丝机技术条件》的修订。本标准与ZBJ62018—89的技术内容基本一致,仅按有关规定重新进行了编辑。本标准自2000年1月1日起实施。本标准自实施之日起代替ZBJ62018—89。本标准由全国锻压机板标准化技术委员会提出并归口。本标准负责起草单位:青岛生建机械厂。本标准于1980年7月首次发布。

1范围

中华人民共和国机械行业标准

滚丝机技术条件

本标准规定了滚丝机设计、制造和验收的基本要求。JB/T 5201.21999

代替ZBJ62018-89

本标准适用于最大滚压力为16~1250kN,两主轴作同步同方向回转,并作水平方向相对运动的滚丝机。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB 191-1990

GB/T 3766—1983

GB50831998

GB/T 5226.1—1996

GB/T 7935-1987

GB/T 13306—1991

GB17120—1997

JB/T 1829—1997

JB/T 3240—1999

JB/T 5201.11999

JB/T 8356.1—1996

JB/T 9954—1999

JB9972—1999

3技术要求

3.1基本要求

包装储运图示标志

液压系统、通用技术条件

生产设备安全卫生设计总则

工业机械电气设备第1部分:通用技术条件液压元件通用技术条件

锻压机械安全技术条件

锻压机械通用技术条件

锻压机械操作指示形象化符号

滚丝机精度

机床包装技术条件

锻压机械液压系统清洁度

卷簧机、滚丝机、制钉机噪声限值3.1.1漆丝机的型号、基本参数与尺寸、精度和技术文件等均应符合相应标准的规定,或根据有关部门批准的技术文件制造。

3.1.2滚丝机的设计应结构布局合理、性能优良、工作可靠、安全耐用、操作方便、造型美观、便于维修,并应符合标准化的要求。3.1.3滚丝机出厂应保证成套性,并备有机器正常使用的附件和维修所需的备用易损件。特殊附件的供应由供需双方商定。

3.1.4制造厂应保证滚丝机配套外购件(包括电气、液压元件)的质量,并应符合相应标准的规定。出厂时应与滚丝机同时进行运转试验。国家机械工业局1999-05-14批准2000-01-01实施

JB/T5201.21999

3.1.5滚丝机的设计、制造必须符合GB5083和GB17120的规定。3.1.6滚丝机随机技术文件应符合有关标准的规定。3.2铸、锻、焊件质量

3.2.1滚丝机上的所有铸件、锻件、焊接件均应符合相应标准的规定。3.2.2铸件、焊接件的非加工表面应平整,其直线度公差应按表1的规定。表1

配件类别

直线度公差,在任意600长度上为3

3.2.3对不影响滚丝机性能、精度和外观的铸件、焊接件缺陷,在保证质量的条件下,允许按规定的技术文件加以修补。

3.3加工质量

3.3.1零件的加工质量应符合设计、工艺和有关标准的要求。主要等件的材质和热处理要求应符合有关标准和技术文件的要求。3.3.2刮研面不应留有机械加工的痕迹和明显的刀痕。用配合面(研具)做涂色法检验,刮研点应均匀。在规定的计算面积内平均计算,在每25mm×25mm的面积内,接触点数不应少于表2的规定。两配合件的结合面一个是刮研面,另一个是机械加工面,用配合件的机械加工面检验刮研面的接触点数时,不应少于表2中规定点数的75%。表2

滑动导轨

每条导轨宽度

≤250

滑动轴承

1两配合件的结合面为一组不同宽度的导轨,按宽导轨的规定点数检验。2个别的25mm×25mm面积内的最少点数,不得少于规定点数的一率。镀条与压板的滑动面,

特别量要固定结合面

接触点数

3平均计算每25mm×25mm面积内的接触点数时,计算面积:机器质量≤10t时为100cm,机器质量>10t时为300cm

4检验接触点介质为红丹涂料

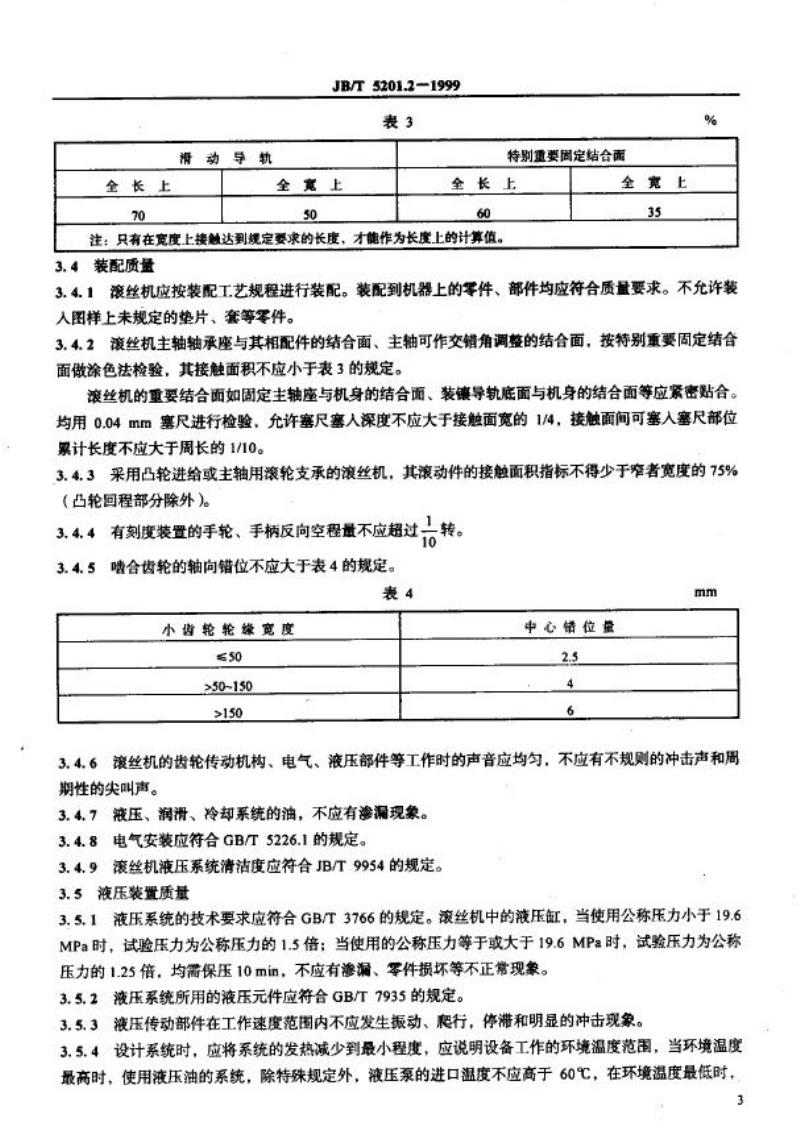

3.3.3两配合件的结合面均为机械加工面时,应用涂色法检验接触情况,接触应均匀,接触面积指标(百分比)不应小于表3的规定。2

全长上

滑动导轨

JB/T5201.21999

全宽上

特别重要固定结合面

全长上

注;只有在宽度上接触达到规定要求的长度,才能作为长度上的计算值。3.4装配质量

全宽上

3.4.1滚丝机应按装配工艺规程进行装配。装配到机器上的零件、部件均应符合质量要求。不允许装人图样上未规定的垫片、套等零件。3.4.2滚丝机主轴轴承座与其相配件的结合面、主轴可作交错角调整的结合面,按特别重要固定结合面做涂色法检验,其接触面积不应小于表3的规定。滚丝机的重要结合面如固定主轴座与机身的结合面、装镶导轨底面与机身的结合面等应紧密贴合。均用0.04mm塞尺进行检验,允许塞尺塞人深度不应大于接触面宽的1/4,接触面间可塞人塞尺部位累计长度不应大于周长的1/10。3.4.3采用凸轮进给或主轴用滚轮支承的滚丝机,其滚动件的接触面积指标不得少于窄者宽度的75%(凸轮回程部分除外)。

3.4.4有刻度装置的手轮、手柄反向空程量不应超过一转。

3.4.5合齿轮的轴向错位不应大于表4的规定。表4

小齿轮轮缘宽度

>50150

中心错位鉴

3.4.6滚丝机的齿轮传动机构、电气、液压部件等工作时的声音应均匀,不应有不规则的冲击声和周期性的尖叫声。

3.4.7液压、润滑、冷却系统的油,不应有渗漏现象。3.4.8电气安装应符合GB/5226.1的规定。3.4.9滚丝机液压系统清洁度应符合JB/T9954的规定。3.5液压装置质量

3.5.1液压系统的技术要求应符合GB/T3766的规定。滚丝机中的液压缸,当使用公称压力小于19.6MPa时,试验压力为公称压力的1.5倍:当使用的公称压力等于或大于19.6MPa时,试验压力为公称压力的1.25借,均需保压10min,不应有渗漏、零件损坏等不正常现象。3.5.2液压系统所用的液压元件应符合GB/T7935的规定。液压传动部件在工作速度范围内不应发生振动、爬行,停滞和明显的冲击现象。3.5.3

3.5.4设计系统时,应将系统的发热减少到最小程度,应说明设备工作的环境温度范围,当环境温度最高时,使用液压油的系统,除特殊规定外,液压泵的进口温度不应高于60℃,在环境温度最低时,3

设备应能正常工作。

3.6外观质量

JB/T.5201.2—1999

3.6.1滚丝机表面不应有图样未规定的凸起、凹陷、粗糙不平和其它损伤。3.6.2滚丝机零件、部件结合面的边沿应整齐匀称,不应有明显的错位。门、盖与机器结合面缝隙不应超过表5的规定。

最大尺寸bzxz.net

>5001000

3.6.3电气线路、润滑系统和液压系统的外部管路应沿滚丝机外廓安装,不应有与其存在相对运动的零件发生摩擦。

3.6.4埋头螺钉不应突出于零件外表面;固定销一般应略突出于零件外表面;螺栓尾端应突出于螺母之外,但突出部分不应过长及参差不齐。3.6.5滚丝机上应有铭牌、操作、指示、润滑、安全标牌或标志。形象化符号应符合JB/T3240的规定。标牌的型式与尺寸应符合GB/T13306的规定。3.6.6滚丝机上的各种铭牌、标牌、字体应清晰。固定位置应明显、平整、率固、不歪斜。3.6.7滚丝机涂漆应符合JB/T1829的有关规定。4验收检验

4.1基本参数的检验

基本参数应在无负荷情况下进行。4.2空运转试验

4.2.1滚丝机连续空运转时间不得少于4h。4.2.2滚丝机两主轴应从最低速度起,依次运转,每级速度运转时间不应少于20min,最高速度运转时间不应少于0.5h。用交换齿轮、带传动变速和无级变速的滚丝机,应做低、中、高速的运转试验。对液压进给的滚丝机,在最大滚压力及最长滚压时间下运转时间不应少于0.5h。滚丝机所有机构动作应平稳、灵活、准确、可靠。滚压时间的误差应符合有关规定。4.2.3在空运转时间内,滚动轴承的温升不应大于40℃,最高温度不应高于70℃;滑动轴承的温升不应大于30℃,最高温度不应高于60℃。4.2.4检验主轴和进给运动的起动、停止的灵活性和可靠性,变速转换动作的可靠性和准确性,自动循环动作和半自动循环动作的可靠性,有刻度装置的手轮反向空程量。4.2.5检验电气、液压,润滑和冷却系统等工作情况应正常、可靠。液体管路不应有堵塞和渗漏现象。4.2.6检验安全防护装置和保险装置的可靠性。4.2.7检验滚丝机的噪声,应符合JB9972的要求。4.2.8检验液压进给滚丝机液压系统连续运行后油液的温度或温升。测量时温度计应尽量靠近吸油4

JB/T5201.2-—1999

口,所用温度计等级不应低于1.5级,量程不应大于100℃。4.3负荷试验

滚丝机应以最大滚压力滚压设计规定的螺纹工件做负荷试验。负荷试验不应少于20次,所有工作系统动作应协调、可靠。

4.4工作精度检验

滚丝机的工作精度检验应符合JB/T5201.1的规定。4.5超负荷试验

滚丝机按最大滚压力的120%滚压工件进行超负荷试验。试验次数不应少于三次,所有工作系统动作应正常、可靠。

4.6精度检验

4.6.1每台滚丝机均应在负荷试验后检测精度。检测过程中,不允许对影响精度的机构和零件进行调整。

4.6.2滚丝机的精度检验应按JB/T5201.1进行,最后一次检测数据记入合格证明书。5检验规则

型式检验

新设计的或结构、材料、工艺作较大改变的滚丝机应按型式试验标准进行试验。5.2出厂检验

每台滚丝机在出厂时均应按4.1、4.2、4.3、4.4和4.6的规定进行检验。6

包装、标志与运输

6.1包装应符合JB/T8356.1的规定。6.2滚丝机包装储运指示标志应符合GB191的规定。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国机械行业标准

JB/T5201.2-1999

滚丝机

1999-05-14发布

技术条件

2000-01-01实施

国家机械工业局

JB/T5201.2-1999

本标准是对ZBJ6201889《滚丝机技术条件》的修订。本标准与ZBJ62018—89的技术内容基本一致,仅按有关规定重新进行了编辑。本标准自2000年1月1日起实施。本标准自实施之日起代替ZBJ62018—89。本标准由全国锻压机板标准化技术委员会提出并归口。本标准负责起草单位:青岛生建机械厂。本标准于1980年7月首次发布。

1范围

中华人民共和国机械行业标准

滚丝机技术条件

本标准规定了滚丝机设计、制造和验收的基本要求。JB/T 5201.21999

代替ZBJ62018-89

本标准适用于最大滚压力为16~1250kN,两主轴作同步同方向回转,并作水平方向相对运动的滚丝机。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB 191-1990

GB/T 3766—1983

GB50831998

GB/T 5226.1—1996

GB/T 7935-1987

GB/T 13306—1991

GB17120—1997

JB/T 1829—1997

JB/T 3240—1999

JB/T 5201.11999

JB/T 8356.1—1996

JB/T 9954—1999

JB9972—1999

3技术要求

3.1基本要求

包装储运图示标志

液压系统、通用技术条件

生产设备安全卫生设计总则

工业机械电气设备第1部分:通用技术条件液压元件通用技术条件

锻压机械安全技术条件

锻压机械通用技术条件

锻压机械操作指示形象化符号

滚丝机精度

机床包装技术条件

锻压机械液压系统清洁度

卷簧机、滚丝机、制钉机噪声限值3.1.1漆丝机的型号、基本参数与尺寸、精度和技术文件等均应符合相应标准的规定,或根据有关部门批准的技术文件制造。

3.1.2滚丝机的设计应结构布局合理、性能优良、工作可靠、安全耐用、操作方便、造型美观、便于维修,并应符合标准化的要求。3.1.3滚丝机出厂应保证成套性,并备有机器正常使用的附件和维修所需的备用易损件。特殊附件的供应由供需双方商定。

3.1.4制造厂应保证滚丝机配套外购件(包括电气、液压元件)的质量,并应符合相应标准的规定。出厂时应与滚丝机同时进行运转试验。国家机械工业局1999-05-14批准2000-01-01实施

JB/T5201.21999

3.1.5滚丝机的设计、制造必须符合GB5083和GB17120的规定。3.1.6滚丝机随机技术文件应符合有关标准的规定。3.2铸、锻、焊件质量

3.2.1滚丝机上的所有铸件、锻件、焊接件均应符合相应标准的规定。3.2.2铸件、焊接件的非加工表面应平整,其直线度公差应按表1的规定。表1

配件类别

直线度公差,在任意600长度上为3

3.2.3对不影响滚丝机性能、精度和外观的铸件、焊接件缺陷,在保证质量的条件下,允许按规定的技术文件加以修补。

3.3加工质量

3.3.1零件的加工质量应符合设计、工艺和有关标准的要求。主要等件的材质和热处理要求应符合有关标准和技术文件的要求。3.3.2刮研面不应留有机械加工的痕迹和明显的刀痕。用配合面(研具)做涂色法检验,刮研点应均匀。在规定的计算面积内平均计算,在每25mm×25mm的面积内,接触点数不应少于表2的规定。两配合件的结合面一个是刮研面,另一个是机械加工面,用配合件的机械加工面检验刮研面的接触点数时,不应少于表2中规定点数的75%。表2

滑动导轨

每条导轨宽度

≤250

滑动轴承

1两配合件的结合面为一组不同宽度的导轨,按宽导轨的规定点数检验。2个别的25mm×25mm面积内的最少点数,不得少于规定点数的一率。镀条与压板的滑动面,

特别量要固定结合面

接触点数

3平均计算每25mm×25mm面积内的接触点数时,计算面积:机器质量≤10t时为100cm,机器质量>10t时为300cm

4检验接触点介质为红丹涂料

3.3.3两配合件的结合面均为机械加工面时,应用涂色法检验接触情况,接触应均匀,接触面积指标(百分比)不应小于表3的规定。2

全长上

滑动导轨

JB/T5201.21999

全宽上

特别重要固定结合面

全长上

注;只有在宽度上接触达到规定要求的长度,才能作为长度上的计算值。3.4装配质量

全宽上

3.4.1滚丝机应按装配工艺规程进行装配。装配到机器上的零件、部件均应符合质量要求。不允许装人图样上未规定的垫片、套等零件。3.4.2滚丝机主轴轴承座与其相配件的结合面、主轴可作交错角调整的结合面,按特别重要固定结合面做涂色法检验,其接触面积不应小于表3的规定。滚丝机的重要结合面如固定主轴座与机身的结合面、装镶导轨底面与机身的结合面等应紧密贴合。均用0.04mm塞尺进行检验,允许塞尺塞人深度不应大于接触面宽的1/4,接触面间可塞人塞尺部位累计长度不应大于周长的1/10。3.4.3采用凸轮进给或主轴用滚轮支承的滚丝机,其滚动件的接触面积指标不得少于窄者宽度的75%(凸轮回程部分除外)。

3.4.4有刻度装置的手轮、手柄反向空程量不应超过一转。

3.4.5合齿轮的轴向错位不应大于表4的规定。表4

小齿轮轮缘宽度

>50150

中心错位鉴

3.4.6滚丝机的齿轮传动机构、电气、液压部件等工作时的声音应均匀,不应有不规则的冲击声和周期性的尖叫声。

3.4.7液压、润滑、冷却系统的油,不应有渗漏现象。3.4.8电气安装应符合GB/5226.1的规定。3.4.9滚丝机液压系统清洁度应符合JB/T9954的规定。3.5液压装置质量

3.5.1液压系统的技术要求应符合GB/T3766的规定。滚丝机中的液压缸,当使用公称压力小于19.6MPa时,试验压力为公称压力的1.5倍:当使用的公称压力等于或大于19.6MPa时,试验压力为公称压力的1.25借,均需保压10min,不应有渗漏、零件损坏等不正常现象。3.5.2液压系统所用的液压元件应符合GB/T7935的规定。液压传动部件在工作速度范围内不应发生振动、爬行,停滞和明显的冲击现象。3.5.3

3.5.4设计系统时,应将系统的发热减少到最小程度,应说明设备工作的环境温度范围,当环境温度最高时,使用液压油的系统,除特殊规定外,液压泵的进口温度不应高于60℃,在环境温度最低时,3

设备应能正常工作。

3.6外观质量

JB/T.5201.2—1999

3.6.1滚丝机表面不应有图样未规定的凸起、凹陷、粗糙不平和其它损伤。3.6.2滚丝机零件、部件结合面的边沿应整齐匀称,不应有明显的错位。门、盖与机器结合面缝隙不应超过表5的规定。

最大尺寸bzxz.net

>5001000

3.6.3电气线路、润滑系统和液压系统的外部管路应沿滚丝机外廓安装,不应有与其存在相对运动的零件发生摩擦。

3.6.4埋头螺钉不应突出于零件外表面;固定销一般应略突出于零件外表面;螺栓尾端应突出于螺母之外,但突出部分不应过长及参差不齐。3.6.5滚丝机上应有铭牌、操作、指示、润滑、安全标牌或标志。形象化符号应符合JB/T3240的规定。标牌的型式与尺寸应符合GB/T13306的规定。3.6.6滚丝机上的各种铭牌、标牌、字体应清晰。固定位置应明显、平整、率固、不歪斜。3.6.7滚丝机涂漆应符合JB/T1829的有关规定。4验收检验

4.1基本参数的检验

基本参数应在无负荷情况下进行。4.2空运转试验

4.2.1滚丝机连续空运转时间不得少于4h。4.2.2滚丝机两主轴应从最低速度起,依次运转,每级速度运转时间不应少于20min,最高速度运转时间不应少于0.5h。用交换齿轮、带传动变速和无级变速的滚丝机,应做低、中、高速的运转试验。对液压进给的滚丝机,在最大滚压力及最长滚压时间下运转时间不应少于0.5h。滚丝机所有机构动作应平稳、灵活、准确、可靠。滚压时间的误差应符合有关规定。4.2.3在空运转时间内,滚动轴承的温升不应大于40℃,最高温度不应高于70℃;滑动轴承的温升不应大于30℃,最高温度不应高于60℃。4.2.4检验主轴和进给运动的起动、停止的灵活性和可靠性,变速转换动作的可靠性和准确性,自动循环动作和半自动循环动作的可靠性,有刻度装置的手轮反向空程量。4.2.5检验电气、液压,润滑和冷却系统等工作情况应正常、可靠。液体管路不应有堵塞和渗漏现象。4.2.6检验安全防护装置和保险装置的可靠性。4.2.7检验滚丝机的噪声,应符合JB9972的要求。4.2.8检验液压进给滚丝机液压系统连续运行后油液的温度或温升。测量时温度计应尽量靠近吸油4

JB/T5201.2-—1999

口,所用温度计等级不应低于1.5级,量程不应大于100℃。4.3负荷试验

滚丝机应以最大滚压力滚压设计规定的螺纹工件做负荷试验。负荷试验不应少于20次,所有工作系统动作应协调、可靠。

4.4工作精度检验

滚丝机的工作精度检验应符合JB/T5201.1的规定。4.5超负荷试验

滚丝机按最大滚压力的120%滚压工件进行超负荷试验。试验次数不应少于三次,所有工作系统动作应正常、可靠。

4.6精度检验

4.6.1每台滚丝机均应在负荷试验后检测精度。检测过程中,不允许对影响精度的机构和零件进行调整。

4.6.2滚丝机的精度检验应按JB/T5201.1进行,最后一次检测数据记入合格证明书。5检验规则

型式检验

新设计的或结构、材料、工艺作较大改变的滚丝机应按型式试验标准进行试验。5.2出厂检验

每台滚丝机在出厂时均应按4.1、4.2、4.3、4.4和4.6的规定进行检验。6

包装、标志与运输

6.1包装应符合JB/T8356.1的规定。6.2滚丝机包装储运指示标志应符合GB191的规定。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。