GB/T 5482-1993

基本信息

标准号: GB/T 5482-1993

中文名称:金属材料动态撕裂试验方法

标准类别:国家标准(GB)

英文名称: Dynamic tear test method for metallic materials

标准状态:已作废

发布日期:1993-01-03

实施日期:1993-10-01

作废日期:2007-08-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:254014

标准分类号

标准ICS号:冶金>>金属材料试验>>77.040.10金属材料力学试验

中标分类号:船舶>>船舶综合>>U05船舶用材料及其检验方法

出版信息

出版社:中国标准出版社

页数:平装16开, 页数:12, 字数:19千字

标准价格:10.0 元

相关单位信息

复审日期:2004-10-14

起草单位:中国船舶工业总公司

发布部门:国家技术监督局

主管部门:中国船舶工业集团公司

标准简介

本标准规定了金属材料动态撕裂试验试样及其制备、试验机、测试方法和试验结果的处理。本标准适用于测定洛氏硬度值小于HRC36的金属材料或焊接接头试样的动态撕裂能和纤维断面率。 GB/T 5482-1993 金属材料动态撕裂试验方法 GB/T5482-1993 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

UDC 669: 620.17免费标准bzxz.net

中华人民共和国国家标准

GB548293

金属材料动态撕裂试验方法

Metallic materials--Dynamic tear testing method1993-01-03发布

1993-10-01实施

国家技术监督局发布

中华人民共和国国家标准

金属材料动态撕裂试验方法

Metallic materiais--Dyamis teartesting incthod

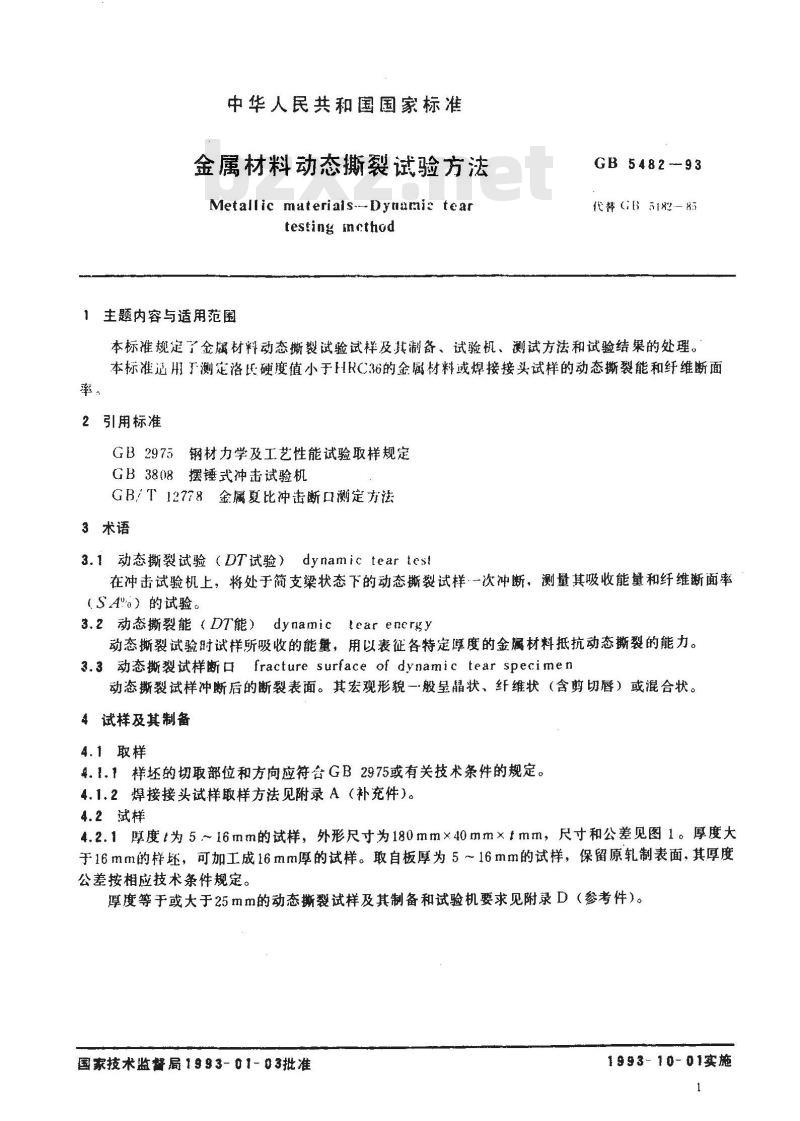

1主题内容与适用范围

GB 5482--93

代替G6 5182-8

本标准规定了金旗材料动态撕製试验试样及其制备、试验机、测试方法和试验结果的处理。本标准适用于测定洛氏硬度值小于HRC36的金属材料或焊接接头试样的动态撕裂能和纤维断面率。

2引用标准

GB2975钢材力学及工艺性能试验取样规定GB3808摆锤式冲击试验机

GB/T12778金属夏比冲击断口测定方法3术语

3.1动态撕裂试验(DT试验)dynamic tear test在冲击试验机上,将处于简支梁状态下的动态撕裂试样一次冲断,测量其吸收能量和纤维断面率(SA%)的试验。

3.2动态撕裂能(DT能)dynamicear energy动态撕裂试验时试样所吸收的能量,用以表征各特定厚度的金属材料抵抗动态撕裂的能力。3.3 动态撕裂试样断口 fracture surface of dynamic tear specimen动态撕裂试样冲断后的断裂表面。其宏观形貌一般呈晶状、纤维状(含剪切唇)或混合状。4试样及其制备

4.1取样

4.1.1样坏的切取部位和方向应符合GB2975或有关技术条件的规定。4.1.2焊接接头试样取样方法见附录A(补充件)。4.2试样

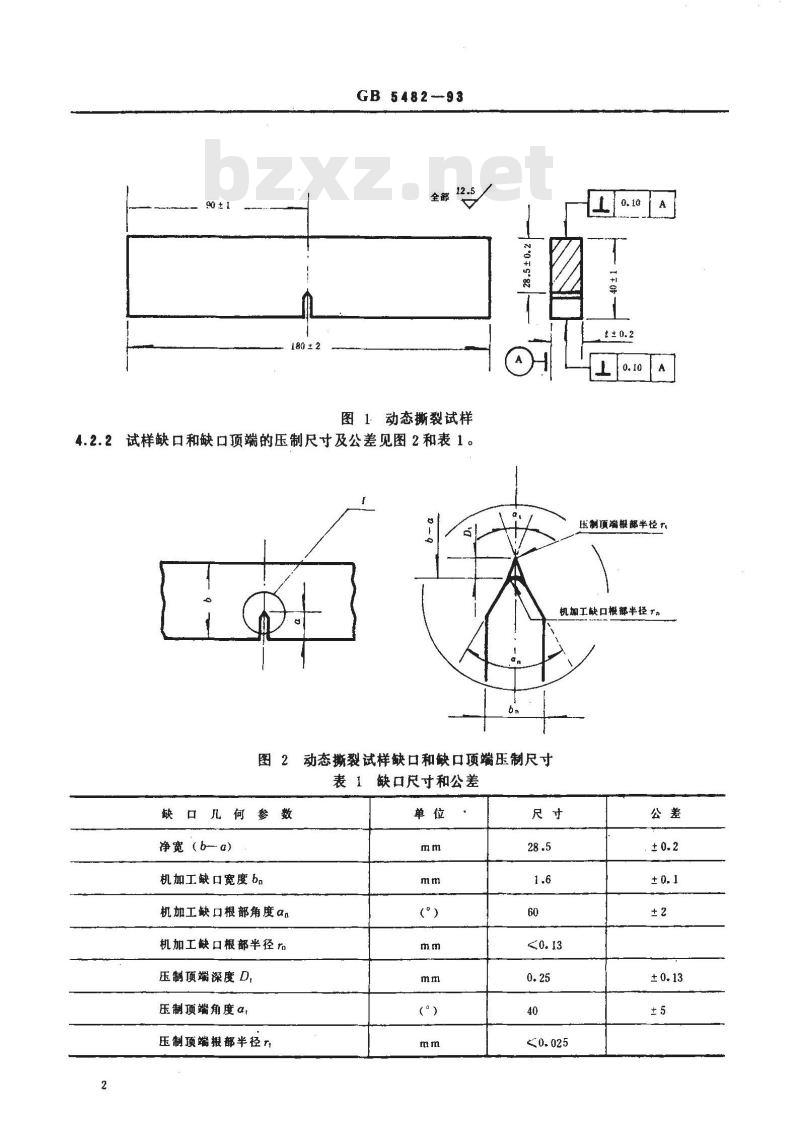

4.2.1厚度t为5~16mm的试样,外形尺寸为180mm×40mm×tmm,尺寸和公差见图1。厚度大于16mm的样环,可加工成16mm厚的试样。取自板厚为5~16mm的试样,保留原轧制表面,其厚度公差按相应技术条件规定。

厚度等于或大于25mm的动态撕裂试样及其制备和试验机要求见附录D(参考件)。国家技术监督局1993-01-03批准1993-10-01实施

180±2

GB 5482---93

图1动态撕裂试样

4.2.2试样缺口和缺口顶端的压制尺寸及公差见图2和表1。70+98

图2动态撕裂试样缺口和缺口顶端压制尺寸表1缺口尺寸和公差

缺口几何参数

净宽(b—α)

机加工缺口宽度bg

机加工缺口根部角度αn

机加工缺口根部半径r

压制顶端深度 D,

压制顶端角度αr

压制项端根部半径rt

压制项端根部半径r

机加工缺口根部半径下,

4.3缺口制备

GB 5482-93

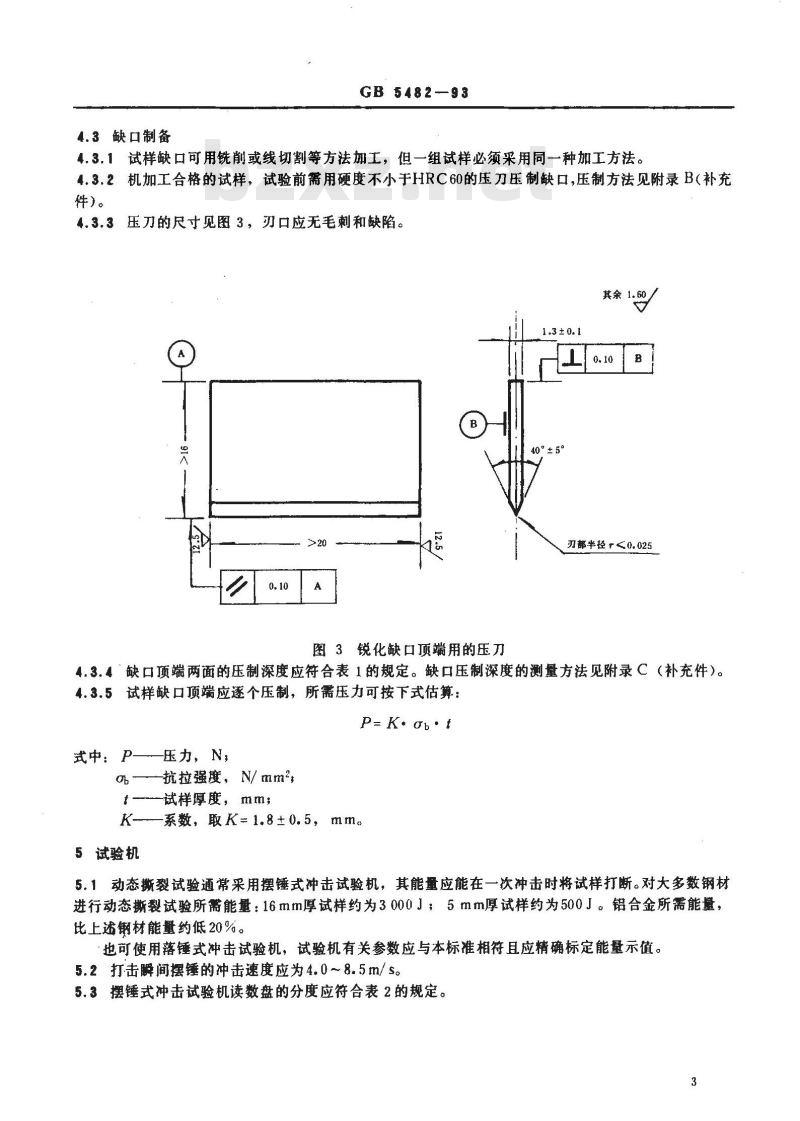

4.3.1试样缺口可用铣削或线切割等方法加工,但一组试样必须采用同一种加工方法。4.3.2机加工合格的试样,试验前需用硬度不小于HRC60的压刀压制缺口,压制方法见附录B(补充件)。

4.3.3压刀的尺寸见图3,刃口应无毛刺和缺陷。其余1.60

图3锐化缺口顶端用的压刀

刃部半径T≤0.025

4.3.4缺口顶端两面的压制深度应符合表1的规定。缺口压制深度的测量方法见附录C(补充件)。4.3.5试样缺口顶端应逐个压制,所需压力可按下式估算:P-K.ob·t

式中:P—压力,N;

Ob抗拉强度,N/mm2

t--试样厚度,mm;

K-—系数,取K=1.8±0.5,mm。5试验机

5.1动态撕裂试验通常采用摆锤式冲击试验机,其能量应能在一次冲击时将试样打断。对大多数钢材进行动态撕裂试验所需能量:16mm厚试样约为3000J;5mm厚试样约为500J。铝合金所需能量,比上述钢材能量约低20%。

也可使用落锤式冲击试验机,试验机有关参数应与本标准相符且应精确标定能量示值。5.2打击瞬间摆锤的冲击速度应为4.0~8.5m/s。5.3摆锤式冲击试验机读数盘的分度应符合表2的规定。3

最大冲击能#值

>500 ~1 500

>1 500 ~3 000

GB 5482-93

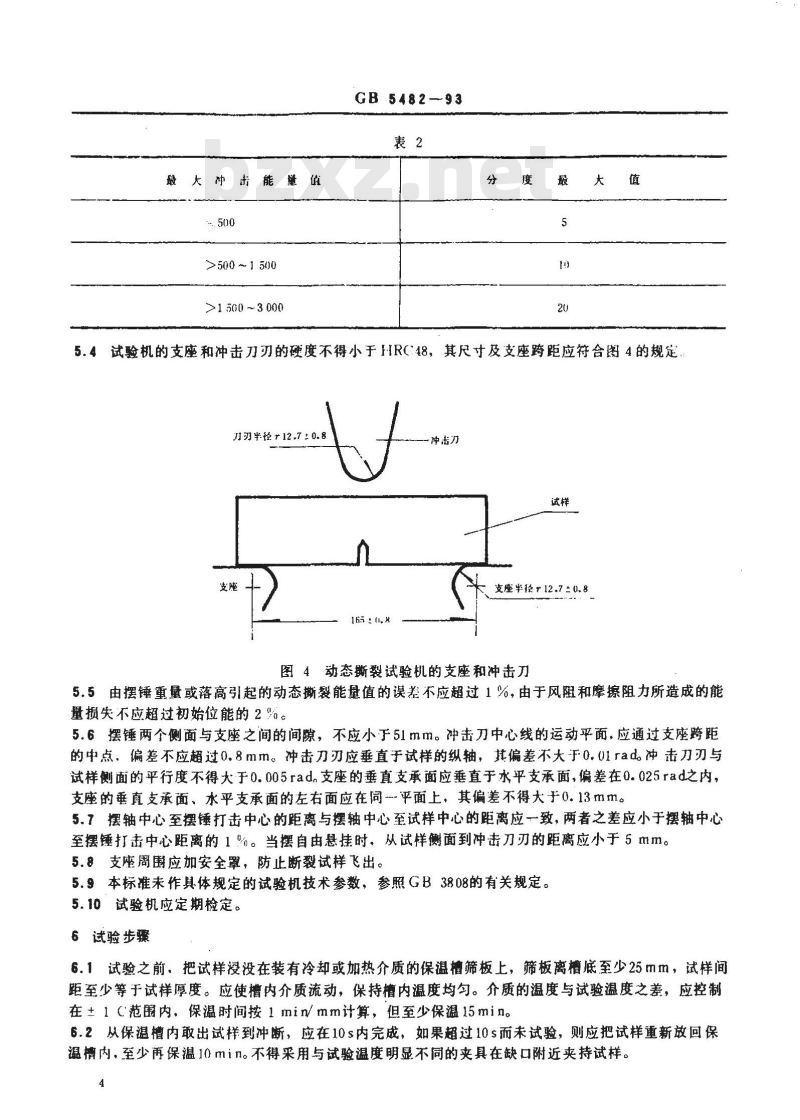

5.4试验机的支座和冲击刀刃的硬度不得小于IIRC:48,其尺寸及支座跨距应符合图4的规定月刃半径12.7:0.8

冲击力

支座半径12.7±0.8

图4动态撕裂试验机的支座和冲击刀5.5由摆锤重量或落高引起的动态撕裂能量值的误差不应超过1.%,由于风阻和摩擦阻力所造成的能量损失不应超过初始位能的2%。5.6摆锤两个侧面与支座之间的间隙,不应小于51mm。冲击刀中心线的运动平面,应通过支座跨距的中点,偏差不应超过0.8mm。冲击刀刃应垂直于试样的纵轴,其偏差不大于0.01rad。冲击刀刃与试样侧面的平行度不得大于0.005rad.支座的垂直支承面应垂直于水平支承面,偏差在0.025rad之内,支座的垂直支承面、水平支承面的左右面应在平面上,其偏差不得大于0.13mm。5.7摆轴中心至摆锤打击中心的距离与摆轴中心至试样中心的距离应一致,两者之差应小于摆轴中心至摆锤打击中心距离的1%。当摆自由悬挂时,从试样侧面到冲击刀刃的距离应小于5mm。5.8支座周围应加安全罩,防止断裂试样飞出。5.9本标准未作具体规定的试验机技术参数,参照GB3808的有关规定。5.10试验机应定期检定。

6试验步骤

6.1试验之前、把试样浸没在装有冷却或加热介质的保温槽筛板上,筛板离槽底至少25mm,试样间距至少等于试样厚度。应使槽内介质流动,保持槽内温度均匀。介质的温度与试验温度之差,应控制在±1(范围内,保温时间按1min/mm计算,但至少保温15min。6.2从保温槽内取出试样到冲断,应在10s内完成,如果超过10s而未试验,则应把试样重新放回保温槽内,至少再保温10min。不得采用与试验温度明显不同的夹具在缺口附近夹持试样。4

GB5482-93

6.3试样应紧贴支座放置,并使冲击刀刃中心线与缺口顶端对中,偏差在土0.8mm之内。6.4打断试样,记录试验湿度与动态撕裂能量值。6.5在每一试验温度下,至少试验二个试样。7纤维断面率的测算

7.1晶状区面积的测量

7.1.1非奥氏体类钢的动态撕裂试样断口的晶状区形状,通常是不规则的,为便于直接测量其面积需把这些不规则的晶状区归并成矩形、三角形或梯形等便于测量和计算的等效图形,如图5,再用最小刻度不小于0.1mm的量具测量等效图形的相应长度,计算晶状区面积。19.0mm

图5典型动态撕裂试样断口及其晶状区等效归并法示意图7.1.2把试样断口拍成照片,用求积仪测量晶状区面积。7.1.3采用GB/T12778规定的或其它能保证测量精度的测试方法测量晶状区面积。7.1.4若一个试样断口上分成几块晶状区,则应分别测量每块晶状区面积,再把几块面积相加。了.2纤维断面率的计算

7.2.1从断口原始横截面积减去鼎状区面积即为断口纤维状面积。7.2.2纤维状面积与断口原始横截面积之比的百分数即为纤维断面率。8试验结果处理

8.1试验数据至少应保留二位有效数字。8.2当DT能量值高于初始位能的80%时,应在试验报告中注明。8.3试验过程中出现下列情况之一时,试验数据无效:a。操作失误;

b。试验时发生卡锤现象。

9试验报告

试验报告应包括:材料牌号、炉(罐)批号、规格、状态、试样编号、试样厚度、取样方向、试验温度、动态撕裂能量和纤维断面率。焊接接头试样,还应注明缺口部位。5

A1试板的制备

GB 5482--93

附录A

焊接接头试样取样方法

(补充件)

A1.1试板用母材及其取向和焊接材料应符合有关技术条件规定。A1.2试板用母材的宽度应符合表A的规定,其长度可根据样坏数量而定,但不得小于400mm。表A

试板厚度1

≥24 ~ 50

试板宽度B

≥150

A1.3在200mm长度内,试板挠度f不应超过板厚的10%,且不得大于4mm。试板错边量h不应超过板厚的15%,且不得大于4mm,见图Al。100

图A1试板挠度和错边

A2样坏切取

A2.1试验用样坏应从焊接试板或焊接结构上切取。切取样坏之前,应将试板两端各截弃50mm。A2.2样坏切取,尽量采用机械切削方法。若采用火焰切割方法,应留有足够加工余基,以保证受试金属不受热影响。

A3试样应尽量靠近后焊面切取,如图A2所示。6

A4试样缺口位置

加工线

GB5482-93

先焊面

后焊面

图A2试样切取示意图

A4.1焊缝金属试样的缺口轴线应与焊缝表面垂直,并位于焊缝中心处,如图A3所示。图A3焊缝金属试样缺口位置

A4.2熔合线及近缝区试样的缺口轴线与焊缝表面垂直。熔合线缺口位置,开在试样二分之一厚度平面与熔合线交界处的M点。近缝区各部位的缺口位置,根据技术条件要求,开在M点以外的H点,如图A4所示。

图A4熔合线及近缝区试样缺口位置机。

GB5482-93

附录B

缺口顶端的压制

(补充件)

本标准采用位移控制法或载荷控制法完成缺口顶端的压制。压制缺口可用压力机或万能材料试验B1位移控制法

B1.1每次压制之前,检查压刀。压刀应符合4.3.3条的规定,还应仔细清除试样缺口中的金属屑和缺口边缘的毛刺。

B1.2对缺口预加载荷,并把千分表的表盘对准零。厚度为10~16mm的钢试样可预加400N,10nm以下的钢试样和其它较软的金属试样,可预加200N。B1.3采用千分表控制压下量,千分表读数应大于表1规定的压制深度,超过量与试验材料和试样厚度等有关,应按附录C通过实测确定。B2载荷控制法

B2.1压制前的要求同B1.1。

B2.2按照4.3.5条中压力公式估算出的载荷压制缺口,记录载荷,亚按附录C测量压制深度。若三个试样的压制深度都符合表1的规定,则同批号、间厚度的其余试样可按此载荷压制。B2.3若测得压制深度不符合要求,应调整压力,重新压制,直到获得稳定、合格的压制深度为止。B2.4压制过程中应抽检压制深度。B3只要能达到表1的压制深度,也可采用其他方法压制缺口顶端。附录C

缺口压制深度的测量

(补充件)

C1缺口压制深度的测量通常按下列步骤进行:a,在试样两面离机加工缺口顶端约2mm处,画一条基准线,或以试样棱边作为基准线,并分别作出识别标记

b.用工具显微镜或精度不低于0.01mm的读数显微镜测量未压试样两面机加工缺口顶端与基准线之间的距离;

c.按附录B中任意一种方法压制缺口顶端;d。测量试样两面压制缺口顶端至基准线之间的距离e.缺口顶端的压制深度,即为b和d所测得结果之差。C2只要测量精度能达到0.01mm,也可采用其他方法测量压制缺口顶端的深度。O

GB5482--93

厚度大于或等于25mm动态撕裂试样和试验机(参考件)

D1厚度为25mm、32mm和40mm的动态撕裂试样取样法见4.1.1,尺寸如图D1和表D1所示。取自板厚为25mm、32mm和40mm的试样,保留原轧制表面,其他厚度尺寸的样坏,可加工成与上述相应尺寸的试样。

D2缺口宽度bn=3mm,压制顶端深度D,=1.0±0.15mm,缺口其余尺寸和公差同表1。压制缺口所需压力P按4.3.5条中公式估算,但式中K取为3.6±0.5mm。1

图D1大于或等于25mm动态撕裂试样表D1

试样尺寸参数

支座跨距

支座半径

冲击刀刃半径

460±5

120 ±1

550±5

160±1

注:若试验机支座半径和冲击刀刃半径与表D1不同,应在试验报告中注明。D3压刀的长度和厚度分别为50mm和2.5mm,其余要求见图3。度

650±5

200±1

GB5482—93

D4试验机的容量应不小于7500-,其读数盘的分格最大值为50~100J,且不应大于容量的1/50。D5试验机的冲击刀刃半径、支座半径和支座跨距应符合表D1的规定。D6试样在保温槽中的保温时间不得少于1.5min/mm。D7试验时,从保温槽内取出试样到冲断,应在30 s内完成。附加说明:

本标准由中国船舶工业总公司提出。本标准由中国船舶工业总公司洛阳船舶材料研究所归口。本标准由中国船帕工业总公司洛阳船舶材料研究所负责起草,江南造船厂、武昌造船厂参加起草。本标准主要起草人毕传堂、刘家驹、蒋和岁、严明君、奚芳菲、何武。本标准参照采用美国试验与材料协会标准ASTME604—83(1988年认可)《金属材料动态撕裂试验标准试验方法》。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB548293

金属材料动态撕裂试验方法

Metallic materials--Dynamic tear testing method1993-01-03发布

1993-10-01实施

国家技术监督局发布

中华人民共和国国家标准

金属材料动态撕裂试验方法

Metallic materiais--Dyamis teartesting incthod

1主题内容与适用范围

GB 5482--93

代替G6 5182-8

本标准规定了金旗材料动态撕製试验试样及其制备、试验机、测试方法和试验结果的处理。本标准适用于测定洛氏硬度值小于HRC36的金属材料或焊接接头试样的动态撕裂能和纤维断面率。

2引用标准

GB2975钢材力学及工艺性能试验取样规定GB3808摆锤式冲击试验机

GB/T12778金属夏比冲击断口测定方法3术语

3.1动态撕裂试验(DT试验)dynamic tear test在冲击试验机上,将处于简支梁状态下的动态撕裂试样一次冲断,测量其吸收能量和纤维断面率(SA%)的试验。

3.2动态撕裂能(DT能)dynamicear energy动态撕裂试验时试样所吸收的能量,用以表征各特定厚度的金属材料抵抗动态撕裂的能力。3.3 动态撕裂试样断口 fracture surface of dynamic tear specimen动态撕裂试样冲断后的断裂表面。其宏观形貌一般呈晶状、纤维状(含剪切唇)或混合状。4试样及其制备

4.1取样

4.1.1样坏的切取部位和方向应符合GB2975或有关技术条件的规定。4.1.2焊接接头试样取样方法见附录A(补充件)。4.2试样

4.2.1厚度t为5~16mm的试样,外形尺寸为180mm×40mm×tmm,尺寸和公差见图1。厚度大于16mm的样环,可加工成16mm厚的试样。取自板厚为5~16mm的试样,保留原轧制表面,其厚度公差按相应技术条件规定。

厚度等于或大于25mm的动态撕裂试样及其制备和试验机要求见附录D(参考件)。国家技术监督局1993-01-03批准1993-10-01实施

180±2

GB 5482---93

图1动态撕裂试样

4.2.2试样缺口和缺口顶端的压制尺寸及公差见图2和表1。70+98

图2动态撕裂试样缺口和缺口顶端压制尺寸表1缺口尺寸和公差

缺口几何参数

净宽(b—α)

机加工缺口宽度bg

机加工缺口根部角度αn

机加工缺口根部半径r

压制顶端深度 D,

压制顶端角度αr

压制项端根部半径rt

压制项端根部半径r

机加工缺口根部半径下,

4.3缺口制备

GB 5482-93

4.3.1试样缺口可用铣削或线切割等方法加工,但一组试样必须采用同一种加工方法。4.3.2机加工合格的试样,试验前需用硬度不小于HRC60的压刀压制缺口,压制方法见附录B(补充件)。

4.3.3压刀的尺寸见图3,刃口应无毛刺和缺陷。其余1.60

图3锐化缺口顶端用的压刀

刃部半径T≤0.025

4.3.4缺口顶端两面的压制深度应符合表1的规定。缺口压制深度的测量方法见附录C(补充件)。4.3.5试样缺口顶端应逐个压制,所需压力可按下式估算:P-K.ob·t

式中:P—压力,N;

Ob抗拉强度,N/mm2

t--试样厚度,mm;

K-—系数,取K=1.8±0.5,mm。5试验机

5.1动态撕裂试验通常采用摆锤式冲击试验机,其能量应能在一次冲击时将试样打断。对大多数钢材进行动态撕裂试验所需能量:16mm厚试样约为3000J;5mm厚试样约为500J。铝合金所需能量,比上述钢材能量约低20%。

也可使用落锤式冲击试验机,试验机有关参数应与本标准相符且应精确标定能量示值。5.2打击瞬间摆锤的冲击速度应为4.0~8.5m/s。5.3摆锤式冲击试验机读数盘的分度应符合表2的规定。3

最大冲击能#值

>500 ~1 500

>1 500 ~3 000

GB 5482-93

5.4试验机的支座和冲击刀刃的硬度不得小于IIRC:48,其尺寸及支座跨距应符合图4的规定月刃半径12.7:0.8

冲击力

支座半径12.7±0.8

图4动态撕裂试验机的支座和冲击刀5.5由摆锤重量或落高引起的动态撕裂能量值的误差不应超过1.%,由于风阻和摩擦阻力所造成的能量损失不应超过初始位能的2%。5.6摆锤两个侧面与支座之间的间隙,不应小于51mm。冲击刀中心线的运动平面,应通过支座跨距的中点,偏差不应超过0.8mm。冲击刀刃应垂直于试样的纵轴,其偏差不大于0.01rad。冲击刀刃与试样侧面的平行度不得大于0.005rad.支座的垂直支承面应垂直于水平支承面,偏差在0.025rad之内,支座的垂直支承面、水平支承面的左右面应在平面上,其偏差不得大于0.13mm。5.7摆轴中心至摆锤打击中心的距离与摆轴中心至试样中心的距离应一致,两者之差应小于摆轴中心至摆锤打击中心距离的1%。当摆自由悬挂时,从试样侧面到冲击刀刃的距离应小于5mm。5.8支座周围应加安全罩,防止断裂试样飞出。5.9本标准未作具体规定的试验机技术参数,参照GB3808的有关规定。5.10试验机应定期检定。

6试验步骤

6.1试验之前、把试样浸没在装有冷却或加热介质的保温槽筛板上,筛板离槽底至少25mm,试样间距至少等于试样厚度。应使槽内介质流动,保持槽内温度均匀。介质的温度与试验温度之差,应控制在±1(范围内,保温时间按1min/mm计算,但至少保温15min。6.2从保温槽内取出试样到冲断,应在10s内完成,如果超过10s而未试验,则应把试样重新放回保温槽内,至少再保温10min。不得采用与试验温度明显不同的夹具在缺口附近夹持试样。4

GB5482-93

6.3试样应紧贴支座放置,并使冲击刀刃中心线与缺口顶端对中,偏差在土0.8mm之内。6.4打断试样,记录试验湿度与动态撕裂能量值。6.5在每一试验温度下,至少试验二个试样。7纤维断面率的测算

7.1晶状区面积的测量

7.1.1非奥氏体类钢的动态撕裂试样断口的晶状区形状,通常是不规则的,为便于直接测量其面积需把这些不规则的晶状区归并成矩形、三角形或梯形等便于测量和计算的等效图形,如图5,再用最小刻度不小于0.1mm的量具测量等效图形的相应长度,计算晶状区面积。19.0mm

图5典型动态撕裂试样断口及其晶状区等效归并法示意图7.1.2把试样断口拍成照片,用求积仪测量晶状区面积。7.1.3采用GB/T12778规定的或其它能保证测量精度的测试方法测量晶状区面积。7.1.4若一个试样断口上分成几块晶状区,则应分别测量每块晶状区面积,再把几块面积相加。了.2纤维断面率的计算

7.2.1从断口原始横截面积减去鼎状区面积即为断口纤维状面积。7.2.2纤维状面积与断口原始横截面积之比的百分数即为纤维断面率。8试验结果处理

8.1试验数据至少应保留二位有效数字。8.2当DT能量值高于初始位能的80%时,应在试验报告中注明。8.3试验过程中出现下列情况之一时,试验数据无效:a。操作失误;

b。试验时发生卡锤现象。

9试验报告

试验报告应包括:材料牌号、炉(罐)批号、规格、状态、试样编号、试样厚度、取样方向、试验温度、动态撕裂能量和纤维断面率。焊接接头试样,还应注明缺口部位。5

A1试板的制备

GB 5482--93

附录A

焊接接头试样取样方法

(补充件)

A1.1试板用母材及其取向和焊接材料应符合有关技术条件规定。A1.2试板用母材的宽度应符合表A的规定,其长度可根据样坏数量而定,但不得小于400mm。表A

试板厚度1

≥24 ~ 50

试板宽度B

≥150

A1.3在200mm长度内,试板挠度f不应超过板厚的10%,且不得大于4mm。试板错边量h不应超过板厚的15%,且不得大于4mm,见图Al。100

图A1试板挠度和错边

A2样坏切取

A2.1试验用样坏应从焊接试板或焊接结构上切取。切取样坏之前,应将试板两端各截弃50mm。A2.2样坏切取,尽量采用机械切削方法。若采用火焰切割方法,应留有足够加工余基,以保证受试金属不受热影响。

A3试样应尽量靠近后焊面切取,如图A2所示。6

A4试样缺口位置

加工线

GB5482-93

先焊面

后焊面

图A2试样切取示意图

A4.1焊缝金属试样的缺口轴线应与焊缝表面垂直,并位于焊缝中心处,如图A3所示。图A3焊缝金属试样缺口位置

A4.2熔合线及近缝区试样的缺口轴线与焊缝表面垂直。熔合线缺口位置,开在试样二分之一厚度平面与熔合线交界处的M点。近缝区各部位的缺口位置,根据技术条件要求,开在M点以外的H点,如图A4所示。

图A4熔合线及近缝区试样缺口位置机。

GB5482-93

附录B

缺口顶端的压制

(补充件)

本标准采用位移控制法或载荷控制法完成缺口顶端的压制。压制缺口可用压力机或万能材料试验B1位移控制法

B1.1每次压制之前,检查压刀。压刀应符合4.3.3条的规定,还应仔细清除试样缺口中的金属屑和缺口边缘的毛刺。

B1.2对缺口预加载荷,并把千分表的表盘对准零。厚度为10~16mm的钢试样可预加400N,10nm以下的钢试样和其它较软的金属试样,可预加200N。B1.3采用千分表控制压下量,千分表读数应大于表1规定的压制深度,超过量与试验材料和试样厚度等有关,应按附录C通过实测确定。B2载荷控制法

B2.1压制前的要求同B1.1。

B2.2按照4.3.5条中压力公式估算出的载荷压制缺口,记录载荷,亚按附录C测量压制深度。若三个试样的压制深度都符合表1的规定,则同批号、间厚度的其余试样可按此载荷压制。B2.3若测得压制深度不符合要求,应调整压力,重新压制,直到获得稳定、合格的压制深度为止。B2.4压制过程中应抽检压制深度。B3只要能达到表1的压制深度,也可采用其他方法压制缺口顶端。附录C

缺口压制深度的测量

(补充件)

C1缺口压制深度的测量通常按下列步骤进行:a,在试样两面离机加工缺口顶端约2mm处,画一条基准线,或以试样棱边作为基准线,并分别作出识别标记

b.用工具显微镜或精度不低于0.01mm的读数显微镜测量未压试样两面机加工缺口顶端与基准线之间的距离;

c.按附录B中任意一种方法压制缺口顶端;d。测量试样两面压制缺口顶端至基准线之间的距离e.缺口顶端的压制深度,即为b和d所测得结果之差。C2只要测量精度能达到0.01mm,也可采用其他方法测量压制缺口顶端的深度。O

GB5482--93

厚度大于或等于25mm动态撕裂试样和试验机(参考件)

D1厚度为25mm、32mm和40mm的动态撕裂试样取样法见4.1.1,尺寸如图D1和表D1所示。取自板厚为25mm、32mm和40mm的试样,保留原轧制表面,其他厚度尺寸的样坏,可加工成与上述相应尺寸的试样。

D2缺口宽度bn=3mm,压制顶端深度D,=1.0±0.15mm,缺口其余尺寸和公差同表1。压制缺口所需压力P按4.3.5条中公式估算,但式中K取为3.6±0.5mm。1

图D1大于或等于25mm动态撕裂试样表D1

试样尺寸参数

支座跨距

支座半径

冲击刀刃半径

460±5

120 ±1

550±5

160±1

注:若试验机支座半径和冲击刀刃半径与表D1不同,应在试验报告中注明。D3压刀的长度和厚度分别为50mm和2.5mm,其余要求见图3。度

650±5

200±1

GB5482—93

D4试验机的容量应不小于7500-,其读数盘的分格最大值为50~100J,且不应大于容量的1/50。D5试验机的冲击刀刃半径、支座半径和支座跨距应符合表D1的规定。D6试样在保温槽中的保温时间不得少于1.5min/mm。D7试验时,从保温槽内取出试样到冲断,应在30 s内完成。附加说明:

本标准由中国船舶工业总公司提出。本标准由中国船舶工业总公司洛阳船舶材料研究所归口。本标准由中国船帕工业总公司洛阳船舶材料研究所负责起草,江南造船厂、武昌造船厂参加起草。本标准主要起草人毕传堂、刘家驹、蒋和岁、严明君、奚芳菲、何武。本标准参照采用美国试验与材料协会标准ASTME604—83(1988年认可)《金属材料动态撕裂试验标准试验方法》。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。