GB/T 19936.1-2005

基本信息

标准号: GB/T 19936.1-2005

中文名称:齿轮FZG试验程序第1部分:油品的相对胶合承载能力FZG试验方法A/8.3/90

标准类别:国家标准(GB)

标准状态:现行

发布日期:2005-09-19

实施日期:2006-04-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:5401357

标准分类号

标准ICS号:机械系统和通用件>>21.200齿轮及齿轮传动

中标分类号:机械>>通用零部件>>J17齿轮与齿轮传动

关联标准

采标情况:ISO 14635-1:2000,IDT

出版信息

出版社:中国标准出版社

书号:155066.1-27328

页数:16开, 页数:16, 字数:27千字

标准价格:13.0 元

计划单号:20020901-T-604

出版日期:2006-03-16

相关单位信息

首发日期:2005-09-19

起草单位:郑州机械研究所

归口单位:全国齿轮标准化技术委员会

提出单位:中国机械工业联合会

发布部门:中华人民共和国国家质量监督检验检疫总局 中国家标准化管理委员会

主管部门:国家标准化管理委员会

标准简介

GB/T 19936本部分规定的试验方法是基于在FZG封闭功率试验机上确定由被称为胶合的齿面损伤限定的润滑油相对承载能力。由于高表面压力与滑动速度形成的高表面温度会促使润滑剂油膜的破坏。这种试验方法可用以评定在规定的温度、高滑动速度与逐渐增加的载荷条件下该种润滑剂的破坏。 GB/T 19936.1-2005 齿轮FZG试验程序第1部分:油品的相对胶合承载能力FZG试验方法A/8.3/90 GB/T19936.1-2005 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS21.200

中华人民共和国国家标准

GB/T19936.1—2005/IS014635-1:2000齿轮

FZG试验程序

第1部分:油品的相对胶合承载能力FZG试验方法A/8.3/90

Gears—FZG test procedures-

Part 1:FZG test method A/8. 3/90 for relativescuffing load-carrying capacity of oils(ISO14635-1:2000,IDT)

2005-09-19发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2006-04-01实施

规范性引用文件

术语和定义

方法简要说明

4.1一般规则

4.2精度

试验材料

5.1试验齿轮

5.2清洗液

6装置

6.1FZG直齿轮试验台

6.2加热装置

6.3转数器

装置的准备

试验程序

结果记录

附录A(资料性附录典型的FZG试验报告表附录B(资料性附录)FZG齿轮试验台的维护与检查参考文献

GB/T19936.12005/IS014635-1:200010

GB/T19936《齿轮FZG试验程序》分为两部分:GB/T19936.1—2005/IS014635-1:2000-第1部分:油品的相对胶合承载能力FZG试验方法A/8.3/90;第2部分:具有高EP性能润滑剂的相对胶合承载能力FZG试验方法。第1部分:

本部分为GB/T19936的第1部分,对应于ISO14635-1:2000《齿轮FZG试验程序

油品的相对胶合承载能力FZG试验方法A/8.3/90》《英文版)。本部分等同采用IS014635-1:2000。为方便使用,本部分作了下列编辑性修改:按照汉语习惯对一些编排格式进行了修改;用小数点“,”代替作为小数点的逗号“,”;删除了ISO14635-1的前言和引言。本部分的附录A、附录B为资料性附录。本部分由中国机械工业联合会提出。本部分由全国齿轮标准化技术委员会归口。本部分由郑州机械研究所负起草。本部分主要起草人:王琦、张元国、王长路、杨星原、陈爱闽、王长明、魏建芳、孟令召、王德俊、阳培解晓辉。

1范围

GB/T19936.1—2005/IS014635-1:2000齿轮FZG试验程序

第1部分:油品的相对胶合承载能力FZG试验方法A/8.3/90

GB/T19936本部分规定的试验方法是基于在FZG封闭功率试验机上确定由被称为胶合的齿面损伤限定的润滑油相对承载能力。由于高表面压力与滑动速度形成的高表面温度会促使润滑剂油膜的破坏。这种试验方法可用以评定在规定的温度、高滑动速度与逐渐增加的载荷条件下该种润滑剂的破坏。注:这种方法技术上相当于ASTMD5182-97、DIN51354-1、DIN51354-2、IP334/90以及CECL-07-A-95。2规范性引用文件

下列文件中的条款通过GB/T19936本部分的引用而成为本部分的条款,凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的各方研究是否可使用下述这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本部分。GB/T10095.1渐开线圆柱齿轮精度第1部分:轮齿同侧齿面偏差的定义和允许值(GB/T10095.1--2001.idtIS01328-1:1997)ISO4287几何产品规范(GPS)表面纹理:轮廓方法术语、定义与表面纹理参数ISO4964钢硬度转换

ISO5725-2测量方法与结果的精度(真实性与精确性)第2部分:关于标准测量方法重复性与再现性确定的基本方法

ISO6743-6润滑油工业油及相关产品(L级)分级第6部分:C族(齿轮)ISO12925-1润滑油工业油及相关产品(L级)C族(齿轮)第1部分:闭式齿轮传动润滑油规范ASTMD235

5矿油精(汽油)(烃类干洗溶剂)3术语和定义

从GB/T19936本部分的实际应用出发,采用下列的术语与定义。3.1

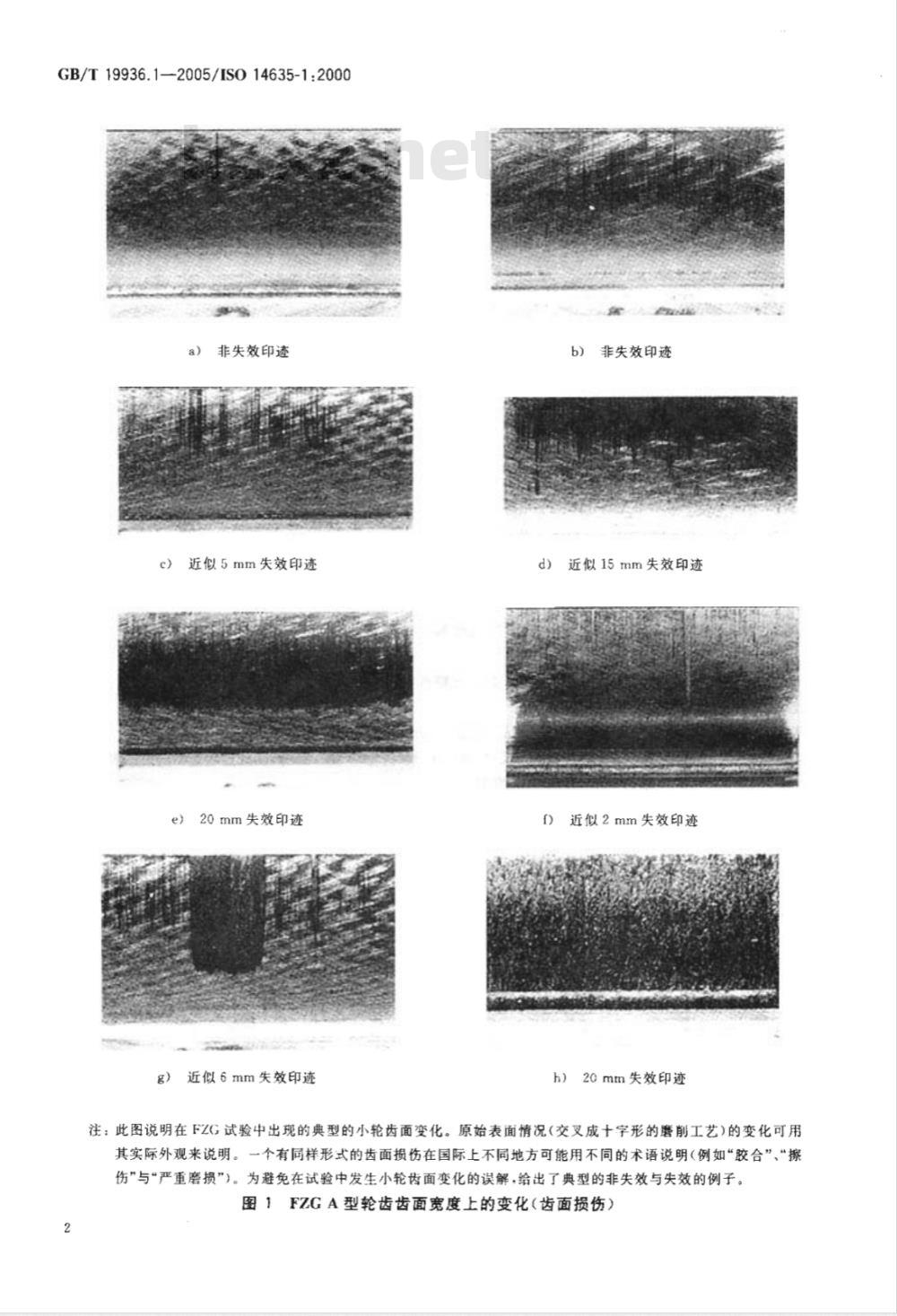

胶合承载能力scuffingload-carryingcapacity在规定装置的条件下,润滑剂可承受的最大载荷。注1:失效举例可见图1。

注2:胶合是轮齿表面损伤的一种特别严重的形式。通常在相啮齿轮的接触齿面间润滑剂油膜的缺乏或破坏而产生了擦伤或相互焊合,典型的胶合由高温和高压引起。当表面速度高时很可能发生胶合。当齿面压力足够高或由于在个别区域不均匀的表面几何形状与加载,在相当低的滑动速度时也可能产生胶合。注3:胶合损伤的危险随着齿轮材料的性质、所用润滑剂、齿面的表面粗糙度、滑动速度以及载荷而改变。高速齿轮胶合的影响会导致因振动的增加而使动载荷级别提高。它通常会因为胶合、点蚀或断齿而引起进一步损坏。3.2

FZG试验条件A/8.3/90FZGtestconditionA/8,3/90试验条件中:A一-试验齿轮的特定齿形(见表1);8.3-一节圆线速度(m/s),90一载荷级为5(并逐渐提高)时油槽的初始油温(℃)。注:齿轮的转动方向表示在图3上。GB/T19936.1—2005/IS014635-1:2000非失效印迹

c)近似5mm失效印迹

e)20mm失效印迹

g)近似6mm失效印迹

b)非失效印迹

d)近似15mm失效印迹

f)近似2mm失效印迹

h)20mm失效印迹

注:此图说明在FZG试验中出现的典型的小轮齿面变化。原始表面情况(交叉成十字形的磨削工艺)的变化可用其实际外观来说明。一个有同样形式的齿面损伤在国际上不同地方可能用不同的术语说明(例如“胶合”、“擦伤”与“严重磨损”)。为避免在试验中发生小轮齿面变化的误解,给出了典型的非失效与失效的例子。图1FZGA型轮齿齿面宽度上的变化(齿面损伤)2

失效载荷级failureloadstage

GB/T19936.1-2005/IS014635-1:2000在具有16个齿的小轮有效齿面区域上,相加起来的整个胶合损伤宽度超过一个轮齿宽度,即20mm时的载荷级。

注:应用试验方法得到的齿面损伤举例表示在图1上。4方法简要说明

4.1一般规则

第5章表1与表2规定的试验齿轮装置采用浸人润滑方式,在不变的转速下用试验润滑剂运转一个固定的转数。轮齿的加载大致按表3逐步增加。5级载荷起始时的油温控制在(90士3)℃之间。在每一载荷级试验运行期间允许油温自由地上升。在4级载荷以后,每一载荷级结束时要检查小轮齿面的损伤情况,并注意外观的变化。当已经达到失效标准或在12级载荷下运行后仍未达到失效标准时认为试验完成。

4.2精度

此方法的精度已按照ISO5725-2利用3种油品(2种基准油品与1种来源于市场的油品)进行评价。

ISO5725-2中规定的重复性(r)与再现性(R)数值,对于本试验方法为:r=1载荷级

R=2载荷级

注:上述精确度的结果应用于失效载荷级为5级到12级的范围。5试验材料

5.1试验齿轮

具有表1与表2规格的一对A型齿轮可用于试验。每对试验齿轮可利用其两个齿面作为承载齿面,并作两次试验。

5.2清洗液

符合ASTMD235的汽油。

6装置

6.1FZG直齿轮试验台

6.1.1FZG直齿轮试验台利用封闭功率原理(也称为四方图形的原理)对一对精确试验齿轮提供一固定不变的转矩(载荷)。试验台的示意图见图2和图3。从动齿轮箱经过两根扭力轴与试验齿轮箱相联接,轴1含有通过挂在加载臂上由表3规定的已知码用以施加转矩的载荷联轴器。6.1.2试验齿轮箱含有保持和控制最低油温的加热元件。安装在试验齿轮箱体上的温度传感器用于控制试验运行条件所需的加热系统的温度。6.1.3试验台的动力是由最小功率5.5kW,转速大约为1450r/min的电动机供给。6.1.4FZG齿轮试验台的维护与检查,在附录B中给出供参考。GB/T19936.1—2005/IS014635-12000A型试验齿轮的规格尺寸下载标准就来标准下载网

轴中心距

有效齿宽

工作节圆直径

项圆直径

变位系数

压力角

啮合角

节圆线速度

齿顶高啮合

齿顶滑动速度

齿顶滑动率

齿根滑动率

赫兹接触应力

aF为法向载荷,单位为牛顿(N)(见表3)。代号

操作者的职责要确保所有规定的要求得到满足数值

注;本试验方法的制定者假定,使用此方法的任何人需经充分培训与熟悉所有正规的工程与试验室操作,或在这样一个人的直接监控下进行试验。注意:当试验台运行时,在有长加载轴和有在高速下转动的高应力状态的试验齿轮情况下,须采取防护措施保护人身安全。同时也要高度重视防噪措施。表2FZGA型试验齿轮的制造技术要求限定淬透性的表面硬化钢,淬透性为较低弥散带的2/3。材料成分:C=0.13%~0.20%

Si=最大0.40%

Mn=1.00%~1.30%

P=最大0.025%

S=0.020%~0.035%

Cr=0.80%~1.30%

Mo=最大0.12%

Ni=最大0.30%

Al=0.02%0.05%

B=0.001%~0.003%

Cu=最大0.30%

热处理

齿轮精度等级

齿面算术粗糙度Ra

齿面修形

大轮;

A向视图;

小轮;

表2(续)

GB/T19936.1—2005/IS014635-1:2000试验齿轮渗碳与表面硬化,达到550HV10硬度的渗层深度为0.6mm~0.9mm,回火后表面硬度:60HRC~62HRC,齿根中心的心部强度:1000N/mm2~1250N/mm(根据基于布氏硬度的ISO4964确定)。

残余奥氏体名义上应为20%。

根据GB/T10095.1的5级

Ra对左右齿面分别确定,并通过平行于节线的轮齿中心测量齿轮的3个齿面,测量参数按照ISO4287:

测量长度l=4.8mm,

速度=0.5mm/s;

使用一个滑动架。

截取长度入。=0.8mm;

平均粗糙度(相对于100套齿轮的最小制造批量)小轮:

大轮:

Ra=0.35μm±0.01μm

Ra=0.30μm±0.01μm

最大粗糙度(按照所述方法测量3次的平均值并对100个试验齿轮中的95个有效)小轮和大轮:Ra=0.5μm。

Maag十字交叉磨削(15°方法),展成速度154r/min。无

转矩测量联轴器;

轴2;

驱动电机;

加载联轴器;

陪试齿轮副。

图2FZG齿轮试验台示意图

GB/T19936.1—2005/IS014635-1:20001-大轮

2—小轮;

3有效齿面。

图3A型FZG试验齿轮的安装(A向视图)6.2加热装置

需要一台合适的烘炉或加热装置,使试验齿轮加热到60℃~80℃,以便将其装在轴上。6.3转数器

在每一载荷级试验期间,利用一台转数器控制转数,此转数器在适当的转数时能够关闭试验机。7装置的准备

用汽油冲洗试验齿轮箱体,确保清洗掉油污,并用空气管吹干。用护指套或手套在汽油中清洗试验齿轮,并吹干。b)

用肉眼检查齿轮有否腐蚀、锈迹或任何其他的损伤,剔除已损伤的齿轮。用适当的加热装置加热一对齿轮到60℃~80℃之间。按图2所示装配齿轮箱(打开项盖),小轮装在轴1(右手边)上,而大轮装在轴2(左手边)上,确保小轮与大轮正确对准,即没有偏置。检查排油塞是否在关闭位置。

用1.25L的试验油装人试验齿轮箱内。接上加热器。

把顶盖安装并扣紧到试验齿轮箱上去。在码吊杆0.5m半径的位置上,用2min~3min时间施加12级载荷(见表3),不开动电动j)

机,以便消除试验齿轮和系统中的间隙,使它们处于正确的工作位置。8试验程序

施加第1级载荷(见表3),使用表4给出的条件起动电动机,接通加热器,并根据表4使电动机a)

运行21700转(大约15min)。

关停电动机,施加第2级载荷,按照表4重新起动电动机运转21700转,对于第3级与第4级b)

载荷重复进行。

载荷级

转矩/

(N·m)

名义轮

齿载荷/

节点赫

兹应力/

(N/mm2)

础码吊杆应用在0.5m半径位置。H

加载杠杆H(轻的));

表3FZG载荷级

试验齿轮直至

载荷级结束所

传递的总功/

(kw·h)

H2-加载杠杆H2(重的,0.5m槽口);K-

W,w。

码支撑杆;

加载用磁码。

每一载荷级的持续时间

电动机转速

1级载荷时的油温

5级载荷与以后各载荷级时的起始油温齿轮的转动方向表示在图3上。

H2+K+W,

GB/T19936.1—2005/ISO14635-1:2000载荷联轴器加载方法

H2+K+W,+W2

H2+K+W, +W +Ws

Hz+K+W,+W,+W,+W,

H2+K+W+W,+W,+W,+W,

H2+K+W,+W,+W+W+W+W

H2+K+W,+W+W,+W.+Ws+W+W,

H2+K+W,+W+W,+W.+Ws+W+W,+W.

H2+K+W.+W.+Ws+W.+Ws+W.+W,+Ws+W验

电动机转21700转(大约15min)(1455±3%)r/min

环境周围温度

(90士3)℃(应在温度控制器上设定好)在第4级载荷终止时,不用移动试验齿轮来检测小轮的损伤。采用图1中的例子作为指导记录轮齿的情况。

在第5级载荷开始时,要确保试验齿轮箱中的油温如表4所示的(90士3)℃。在开始下一个更高的载荷级以前,保证试验齿轮箱中油温为(90士3)℃,这可用冷却水来完成。当温度降至(90士3)℃时,关掉冷却水并继续试验。在试验期间应断开冷却水。逐步提高载荷级继续进行试验(表3),在每一级以后检查小轮所有轮齿,并在施加下一个更高载荷级以前冷却到(90士3)℃。直到达到按照3.3的失效裁荷级时,试验程序结束。若出现不适当的失效,则试验要到第12级载荷终了时停止。

通过所有小轮轮齿上齿面损伤的总和来确定失效载荷级。1)若失效载荷级没有达到,则试验继续进行。7

GB/T19936.1—2005/IS014635-1:2000若在上面提及的下一个载荷级时,齿面损伤区域没有增加,则试验继续直到达到3.3规定2)

的情况时为止。

在试验完成前,若试验台因为任何原因在某一载荷级终了时关掉一段时间,其油温降到3)

了87℃以下,则在重新开始试验前进行以下的程序:施加第1载荷级,起动电机,接通加热器运行到油温达到(90士3)℃为止。关停电动机,切断加热器,并在试验台停止运转后加上下一级载荷。-按照本章e)与f)继续试验。

结果记录

按3.3中规定的要求,记录出现失效时的载荷级与相应的小轮转矩,说明如A/8.3/90的试验条件。若完成该试验没有出现失效,应记录“失效载荷级大于12”。若在达到第5级载荷以前,因胶合而结束试验,应记录“失效载荷级小于5”。在附录A中,给出了典型试验报告表供参考。8

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T19936.1—2005/IS014635-1:2000齿轮

FZG试验程序

第1部分:油品的相对胶合承载能力FZG试验方法A/8.3/90

Gears—FZG test procedures-

Part 1:FZG test method A/8. 3/90 for relativescuffing load-carrying capacity of oils(ISO14635-1:2000,IDT)

2005-09-19发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2006-04-01实施

规范性引用文件

术语和定义

方法简要说明

4.1一般规则

4.2精度

试验材料

5.1试验齿轮

5.2清洗液

6装置

6.1FZG直齿轮试验台

6.2加热装置

6.3转数器

装置的准备

试验程序

结果记录

附录A(资料性附录典型的FZG试验报告表附录B(资料性附录)FZG齿轮试验台的维护与检查参考文献

GB/T19936.12005/IS014635-1:200010

GB/T19936《齿轮FZG试验程序》分为两部分:GB/T19936.1—2005/IS014635-1:2000-第1部分:油品的相对胶合承载能力FZG试验方法A/8.3/90;第2部分:具有高EP性能润滑剂的相对胶合承载能力FZG试验方法。第1部分:

本部分为GB/T19936的第1部分,对应于ISO14635-1:2000《齿轮FZG试验程序

油品的相对胶合承载能力FZG试验方法A/8.3/90》《英文版)。本部分等同采用IS014635-1:2000。为方便使用,本部分作了下列编辑性修改:按照汉语习惯对一些编排格式进行了修改;用小数点“,”代替作为小数点的逗号“,”;删除了ISO14635-1的前言和引言。本部分的附录A、附录B为资料性附录。本部分由中国机械工业联合会提出。本部分由全国齿轮标准化技术委员会归口。本部分由郑州机械研究所负起草。本部分主要起草人:王琦、张元国、王长路、杨星原、陈爱闽、王长明、魏建芳、孟令召、王德俊、阳培解晓辉。

1范围

GB/T19936.1—2005/IS014635-1:2000齿轮FZG试验程序

第1部分:油品的相对胶合承载能力FZG试验方法A/8.3/90

GB/T19936本部分规定的试验方法是基于在FZG封闭功率试验机上确定由被称为胶合的齿面损伤限定的润滑油相对承载能力。由于高表面压力与滑动速度形成的高表面温度会促使润滑剂油膜的破坏。这种试验方法可用以评定在规定的温度、高滑动速度与逐渐增加的载荷条件下该种润滑剂的破坏。注:这种方法技术上相当于ASTMD5182-97、DIN51354-1、DIN51354-2、IP334/90以及CECL-07-A-95。2规范性引用文件

下列文件中的条款通过GB/T19936本部分的引用而成为本部分的条款,凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的各方研究是否可使用下述这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本部分。GB/T10095.1渐开线圆柱齿轮精度第1部分:轮齿同侧齿面偏差的定义和允许值(GB/T10095.1--2001.idtIS01328-1:1997)ISO4287几何产品规范(GPS)表面纹理:轮廓方法术语、定义与表面纹理参数ISO4964钢硬度转换

ISO5725-2测量方法与结果的精度(真实性与精确性)第2部分:关于标准测量方法重复性与再现性确定的基本方法

ISO6743-6润滑油工业油及相关产品(L级)分级第6部分:C族(齿轮)ISO12925-1润滑油工业油及相关产品(L级)C族(齿轮)第1部分:闭式齿轮传动润滑油规范ASTMD235

5矿油精(汽油)(烃类干洗溶剂)3术语和定义

从GB/T19936本部分的实际应用出发,采用下列的术语与定义。3.1

胶合承载能力scuffingload-carryingcapacity在规定装置的条件下,润滑剂可承受的最大载荷。注1:失效举例可见图1。

注2:胶合是轮齿表面损伤的一种特别严重的形式。通常在相啮齿轮的接触齿面间润滑剂油膜的缺乏或破坏而产生了擦伤或相互焊合,典型的胶合由高温和高压引起。当表面速度高时很可能发生胶合。当齿面压力足够高或由于在个别区域不均匀的表面几何形状与加载,在相当低的滑动速度时也可能产生胶合。注3:胶合损伤的危险随着齿轮材料的性质、所用润滑剂、齿面的表面粗糙度、滑动速度以及载荷而改变。高速齿轮胶合的影响会导致因振动的增加而使动载荷级别提高。它通常会因为胶合、点蚀或断齿而引起进一步损坏。3.2

FZG试验条件A/8.3/90FZGtestconditionA/8,3/90试验条件中:A一-试验齿轮的特定齿形(见表1);8.3-一节圆线速度(m/s),90一载荷级为5(并逐渐提高)时油槽的初始油温(℃)。注:齿轮的转动方向表示在图3上。GB/T19936.1—2005/IS014635-1:2000非失效印迹

c)近似5mm失效印迹

e)20mm失效印迹

g)近似6mm失效印迹

b)非失效印迹

d)近似15mm失效印迹

f)近似2mm失效印迹

h)20mm失效印迹

注:此图说明在FZG试验中出现的典型的小轮齿面变化。原始表面情况(交叉成十字形的磨削工艺)的变化可用其实际外观来说明。一个有同样形式的齿面损伤在国际上不同地方可能用不同的术语说明(例如“胶合”、“擦伤”与“严重磨损”)。为避免在试验中发生小轮齿面变化的误解,给出了典型的非失效与失效的例子。图1FZGA型轮齿齿面宽度上的变化(齿面损伤)2

失效载荷级failureloadstage

GB/T19936.1-2005/IS014635-1:2000在具有16个齿的小轮有效齿面区域上,相加起来的整个胶合损伤宽度超过一个轮齿宽度,即20mm时的载荷级。

注:应用试验方法得到的齿面损伤举例表示在图1上。4方法简要说明

4.1一般规则

第5章表1与表2规定的试验齿轮装置采用浸人润滑方式,在不变的转速下用试验润滑剂运转一个固定的转数。轮齿的加载大致按表3逐步增加。5级载荷起始时的油温控制在(90士3)℃之间。在每一载荷级试验运行期间允许油温自由地上升。在4级载荷以后,每一载荷级结束时要检查小轮齿面的损伤情况,并注意外观的变化。当已经达到失效标准或在12级载荷下运行后仍未达到失效标准时认为试验完成。

4.2精度

此方法的精度已按照ISO5725-2利用3种油品(2种基准油品与1种来源于市场的油品)进行评价。

ISO5725-2中规定的重复性(r)与再现性(R)数值,对于本试验方法为:r=1载荷级

R=2载荷级

注:上述精确度的结果应用于失效载荷级为5级到12级的范围。5试验材料

5.1试验齿轮

具有表1与表2规格的一对A型齿轮可用于试验。每对试验齿轮可利用其两个齿面作为承载齿面,并作两次试验。

5.2清洗液

符合ASTMD235的汽油。

6装置

6.1FZG直齿轮试验台

6.1.1FZG直齿轮试验台利用封闭功率原理(也称为四方图形的原理)对一对精确试验齿轮提供一固定不变的转矩(载荷)。试验台的示意图见图2和图3。从动齿轮箱经过两根扭力轴与试验齿轮箱相联接,轴1含有通过挂在加载臂上由表3规定的已知码用以施加转矩的载荷联轴器。6.1.2试验齿轮箱含有保持和控制最低油温的加热元件。安装在试验齿轮箱体上的温度传感器用于控制试验运行条件所需的加热系统的温度。6.1.3试验台的动力是由最小功率5.5kW,转速大约为1450r/min的电动机供给。6.1.4FZG齿轮试验台的维护与检查,在附录B中给出供参考。GB/T19936.1—2005/IS014635-12000A型试验齿轮的规格尺寸下载标准就来标准下载网

轴中心距

有效齿宽

工作节圆直径

项圆直径

变位系数

压力角

啮合角

节圆线速度

齿顶高啮合

齿顶滑动速度

齿顶滑动率

齿根滑动率

赫兹接触应力

aF为法向载荷,单位为牛顿(N)(见表3)。代号

操作者的职责要确保所有规定的要求得到满足数值

注;本试验方法的制定者假定,使用此方法的任何人需经充分培训与熟悉所有正规的工程与试验室操作,或在这样一个人的直接监控下进行试验。注意:当试验台运行时,在有长加载轴和有在高速下转动的高应力状态的试验齿轮情况下,须采取防护措施保护人身安全。同时也要高度重视防噪措施。表2FZGA型试验齿轮的制造技术要求限定淬透性的表面硬化钢,淬透性为较低弥散带的2/3。材料成分:C=0.13%~0.20%

Si=最大0.40%

Mn=1.00%~1.30%

P=最大0.025%

S=0.020%~0.035%

Cr=0.80%~1.30%

Mo=最大0.12%

Ni=最大0.30%

Al=0.02%0.05%

B=0.001%~0.003%

Cu=最大0.30%

热处理

齿轮精度等级

齿面算术粗糙度Ra

齿面修形

大轮;

A向视图;

小轮;

表2(续)

GB/T19936.1—2005/IS014635-1:2000试验齿轮渗碳与表面硬化,达到550HV10硬度的渗层深度为0.6mm~0.9mm,回火后表面硬度:60HRC~62HRC,齿根中心的心部强度:1000N/mm2~1250N/mm(根据基于布氏硬度的ISO4964确定)。

残余奥氏体名义上应为20%。

根据GB/T10095.1的5级

Ra对左右齿面分别确定,并通过平行于节线的轮齿中心测量齿轮的3个齿面,测量参数按照ISO4287:

测量长度l=4.8mm,

速度=0.5mm/s;

使用一个滑动架。

截取长度入。=0.8mm;

平均粗糙度(相对于100套齿轮的最小制造批量)小轮:

大轮:

Ra=0.35μm±0.01μm

Ra=0.30μm±0.01μm

最大粗糙度(按照所述方法测量3次的平均值并对100个试验齿轮中的95个有效)小轮和大轮:Ra=0.5μm。

Maag十字交叉磨削(15°方法),展成速度154r/min。无

转矩测量联轴器;

轴2;

驱动电机;

加载联轴器;

陪试齿轮副。

图2FZG齿轮试验台示意图

GB/T19936.1—2005/IS014635-1:20001-大轮

2—小轮;

3有效齿面。

图3A型FZG试验齿轮的安装(A向视图)6.2加热装置

需要一台合适的烘炉或加热装置,使试验齿轮加热到60℃~80℃,以便将其装在轴上。6.3转数器

在每一载荷级试验期间,利用一台转数器控制转数,此转数器在适当的转数时能够关闭试验机。7装置的准备

用汽油冲洗试验齿轮箱体,确保清洗掉油污,并用空气管吹干。用护指套或手套在汽油中清洗试验齿轮,并吹干。b)

用肉眼检查齿轮有否腐蚀、锈迹或任何其他的损伤,剔除已损伤的齿轮。用适当的加热装置加热一对齿轮到60℃~80℃之间。按图2所示装配齿轮箱(打开项盖),小轮装在轴1(右手边)上,而大轮装在轴2(左手边)上,确保小轮与大轮正确对准,即没有偏置。检查排油塞是否在关闭位置。

用1.25L的试验油装人试验齿轮箱内。接上加热器。

把顶盖安装并扣紧到试验齿轮箱上去。在码吊杆0.5m半径的位置上,用2min~3min时间施加12级载荷(见表3),不开动电动j)

机,以便消除试验齿轮和系统中的间隙,使它们处于正确的工作位置。8试验程序

施加第1级载荷(见表3),使用表4给出的条件起动电动机,接通加热器,并根据表4使电动机a)

运行21700转(大约15min)。

关停电动机,施加第2级载荷,按照表4重新起动电动机运转21700转,对于第3级与第4级b)

载荷重复进行。

载荷级

转矩/

(N·m)

名义轮

齿载荷/

节点赫

兹应力/

(N/mm2)

础码吊杆应用在0.5m半径位置。H

加载杠杆H(轻的));

表3FZG载荷级

试验齿轮直至

载荷级结束所

传递的总功/

(kw·h)

H2-加载杠杆H2(重的,0.5m槽口);K-

W,w。

码支撑杆;

加载用磁码。

每一载荷级的持续时间

电动机转速

1级载荷时的油温

5级载荷与以后各载荷级时的起始油温齿轮的转动方向表示在图3上。

H2+K+W,

GB/T19936.1—2005/ISO14635-1:2000载荷联轴器加载方法

H2+K+W,+W2

H2+K+W, +W +Ws

Hz+K+W,+W,+W,+W,

H2+K+W+W,+W,+W,+W,

H2+K+W,+W,+W+W+W+W

H2+K+W,+W+W,+W.+Ws+W+W,

H2+K+W,+W+W,+W.+Ws+W+W,+W.

H2+K+W.+W.+Ws+W.+Ws+W.+W,+Ws+W验

电动机转21700转(大约15min)(1455±3%)r/min

环境周围温度

(90士3)℃(应在温度控制器上设定好)在第4级载荷终止时,不用移动试验齿轮来检测小轮的损伤。采用图1中的例子作为指导记录轮齿的情况。

在第5级载荷开始时,要确保试验齿轮箱中的油温如表4所示的(90士3)℃。在开始下一个更高的载荷级以前,保证试验齿轮箱中油温为(90士3)℃,这可用冷却水来完成。当温度降至(90士3)℃时,关掉冷却水并继续试验。在试验期间应断开冷却水。逐步提高载荷级继续进行试验(表3),在每一级以后检查小轮所有轮齿,并在施加下一个更高载荷级以前冷却到(90士3)℃。直到达到按照3.3的失效裁荷级时,试验程序结束。若出现不适当的失效,则试验要到第12级载荷终了时停止。

通过所有小轮轮齿上齿面损伤的总和来确定失效载荷级。1)若失效载荷级没有达到,则试验继续进行。7

GB/T19936.1—2005/IS014635-1:2000若在上面提及的下一个载荷级时,齿面损伤区域没有增加,则试验继续直到达到3.3规定2)

的情况时为止。

在试验完成前,若试验台因为任何原因在某一载荷级终了时关掉一段时间,其油温降到3)

了87℃以下,则在重新开始试验前进行以下的程序:施加第1载荷级,起动电机,接通加热器运行到油温达到(90士3)℃为止。关停电动机,切断加热器,并在试验台停止运转后加上下一级载荷。-按照本章e)与f)继续试验。

结果记录

按3.3中规定的要求,记录出现失效时的载荷级与相应的小轮转矩,说明如A/8.3/90的试验条件。若完成该试验没有出现失效,应记录“失效载荷级大于12”。若在达到第5级载荷以前,因胶合而结束试验,应记录“失效载荷级小于5”。在附录A中,给出了典型试验报告表供参考。8

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。