JB/T 9165.2-1998

基本信息

标准号: JB/T 9165.2-1998

中文名称:工艺规程格式

标准类别:机械行业标准(JB)

英文名称: Process specification format

标准状态:现行

发布日期:1998-11-16

实施日期:1998-12-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:2015725

标准分类号

标准ICS号:25.010

中标分类号:机械>>机械综合>>J01技术管理

关联标准

替代情况:JB/Z 187.3-1988

出版信息

页数:60 页

标准价格:28.0 元

相关单位信息

标准简介

JB/T 9165.1-1998 JB/T 9165.2-1998 工艺规程格式 JB/T9165.2-1998 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS25.010

中华人民共和国机械行业标准

JB/T9165.2

工艺规程格式

Formofprocedure

1998-11-16发布

国家机械工业局

1998-12-01实施

JB/T9165.21998

本标准是对JB/Z187.2~187.5—88辑性修改,主要技术内容未改变。前言

《工艺文件完整性与工艺文件格式》的修订修订时只作了编本标准自实施之日起代替JB/Z187.2~187.588。本标准中JB/T9165.1的附录A为提示的附录;JB/T9165.3的附录A、附录B为标准的附录。本标准由机械科学研究院提出并归口。本标准负责起草单位:机械科学研究院,本标准主要起草人:马贤智、李勤、胡惠卿、石俊伟。I

1范围

中华人民共和国机械行业标准免费标准下载网bzxz

工艺规程格式

Form of procedure

本标准规定了工艺规程格式及其填写规则。本标准适用于各机械制造企业。2引用标准

JB/T9165.21998

代替JB/Z187.3—88

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T14689—1993

JB/T9165.1—1998

JB/T9166—1998

JB/T5061—1991

3工艺规程格式

技术制图图纸幅面及格式

工艺文件完整性

工艺文件编号方法

机械加工定位、夹紧符号

3.1本标准根据JB/T9165.1的要求规定了以下工艺规程格式:工艺规程幅面和表头、表尾及附加栏;木模工艺卡片

砂型铸造工艺卡片

熔模铸造工艺卡片

压力铸造工艺卡片

锻造工艺卡片

焊接工艺卡片

冷冲压工艺卡片

机械加工工艺过程卡片

机械加工工序卡片

标准零件或典型零件工艺过程卡片单轴自动车床调整卡片

多轴自动车床调整卡片

热处理工艺卡片

感应加热热处理工艺卡片

国家机械工业局1998-11-16批准格式1

格式2

格式3、格式3a

格式4

格式5

格式6

格式7

格式8

格式9

格式10

格式11

格式12、格式12a

格式13、格式13a

格式14

格式15

1998-12-01实施

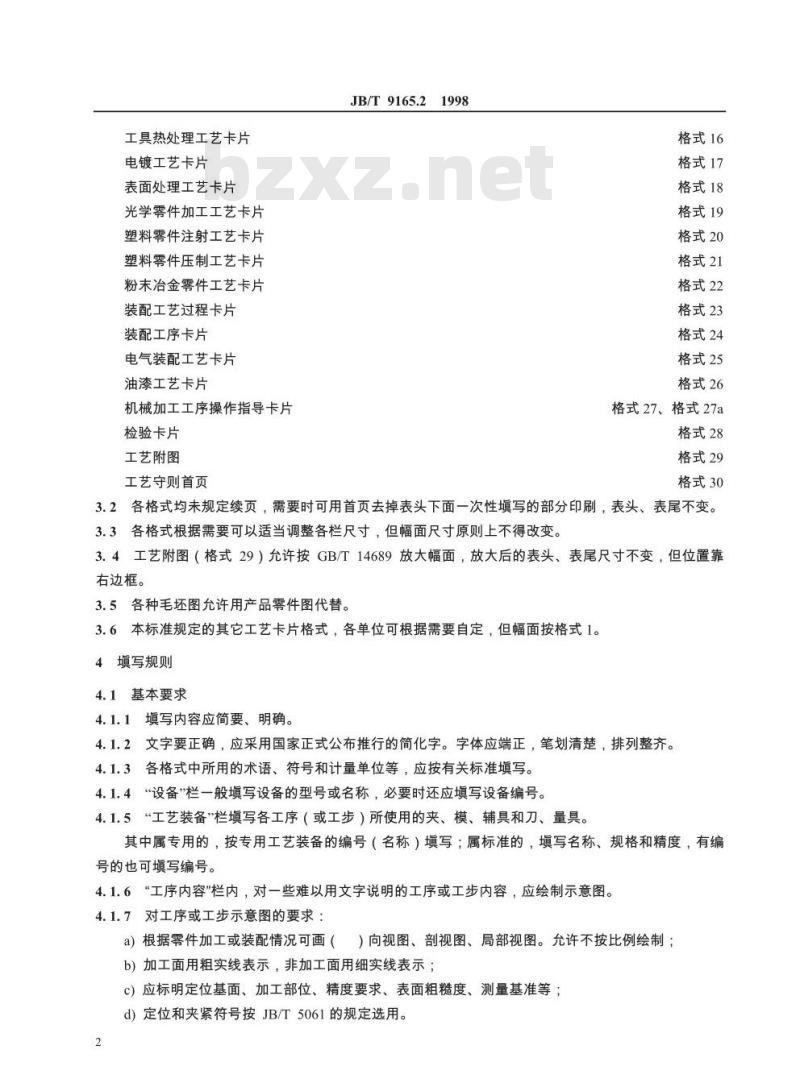

工具热处理工艺卡片

电镀工艺卡片

表面处理工艺卡片

光学零件加工工艺卡片

塑料雾件注射工艺卡片

塑料零件压制工艺卡片

粉末冶金零件工艺卡片

装配工艺过程卡片

装配工序卡片

电气装配工艺卡片

油漆工艺卡片

机械加工工序操作指导卡片

检验卡片

工艺附图

工艺守则首页

JB/T9165.2

格式16

格式17

格式18

格式19

格式20

格式21

格式22

格式23

格式24

格式25

格式26

格式27、格式27a

格式28

格式29

格式30

3.2各格式均未规定续页,需要时可用首页去掉表头下面一次性填写的部分印刷,表头、表尾不变。3.3各格式根据需要可以适当调整各栏尺寸,但幅面尺寸原则上不得改变。3.4工艺附图(格式29)允许按GB/T14689放大幅面,放大后的表头、表尾尺寸不变,但位置靠右边框。

3.5各种毛坏图允许用产品零件图代替。3.6本标准规定的其它工艺卡片格式,各单位可根据需要自定,但幅面按格式1。4填写规则

4.1基本要求

4.1.1填写内容应简要、明确。

4.1.2文字要正确,应采用国家正式公布推行的简化字。字体应端正,笔划清楚,排列整齐。4.1.3各格式中所用的术语、符号和计量单位等,应按有关标准填写。4.1.4“设备栏一般填写设备的型号或名称,必要时还应填写设备编号。4.1.5“工艺装备\栏填写各工序(或工步)所使用的夹、模、辅具和刀、量具。其中属专用的,按专用工艺装备的编号(名称)填写;属标准的,填写名称、规格和精度,有编号的也可填写编号。

4.1.6“工序内容栏内,对一些难以用文字说明的工序或工步内容,应绘制示意图。4.1.7对工序或工步示意图的要求:a)根据零件加工或装配情况可画()向视图、部视图、局部视图。允许不按比例绘制;b)加工面用粗实线表示,非加工面用细实线表示;c)应标明定位基面、加工部位、精度要求、表面粗糙度、测量基准等;d)定位和夹紧符号按JB/T5061的规定选用。2

JB/T9165.2

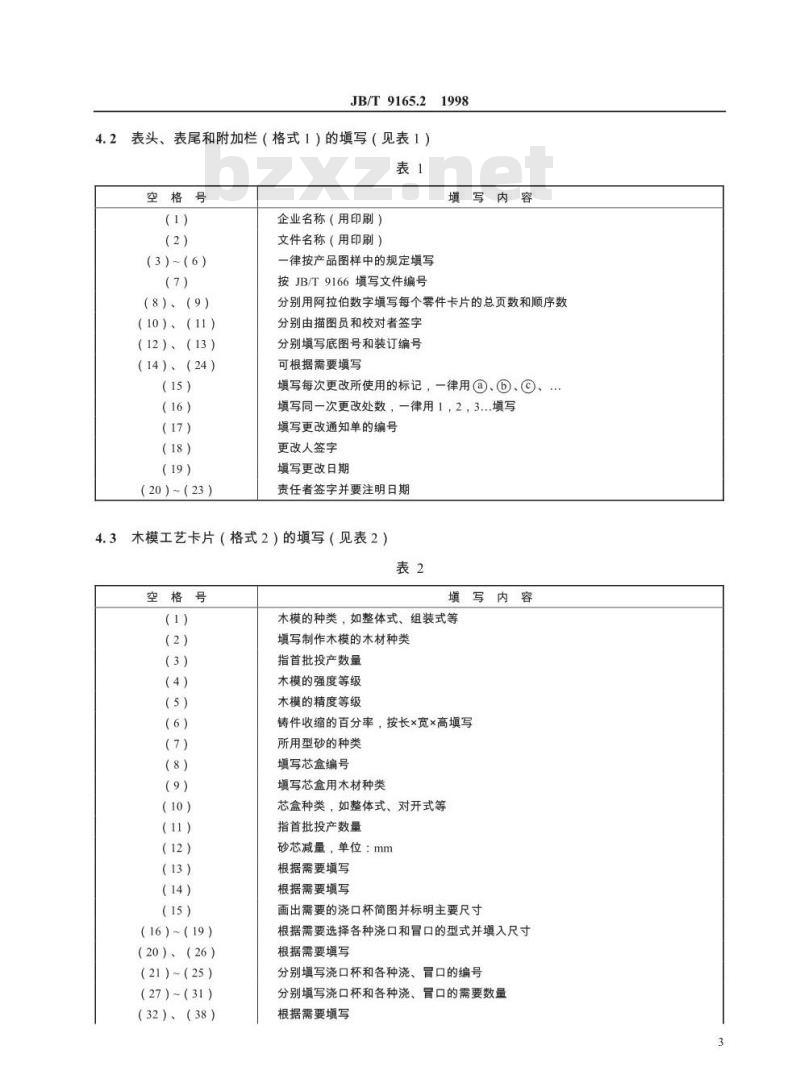

表头、表尾和附加栏(格式1)的填写(见表1)4.2

空格号

(3)~(6)

(8)、(9)

(10)、(11)

(12)、(13)

(14)、(24)

(20)~(23)

企业名称(用印刷)

文件名称(用印刷)

一律按产品图样中的规定填写

按JB/T9166填写文件编号

填写内容

分别用阿拉伯数字填写每个雾件卡片的总页数和顺序数分别由描图员和校对者签字

分别填写底图号和装订编号

可根据需要填写

填写每次更改所使用的标记,一律用③、?、、..填写同一次更改处数,一律用1,2,3...填写填写更改通知单的编号

更改人签字

填写更改日期

责任者签字并要注明日期

3木模工艺卡片(格式2)的填写(见表2)4.3

空格号

(14)

(16 )~(19 )

(20)、(26)

(21)~(25)

(27)~(31)

(32)、(38)

填写内容

木模的种类,如整体式、组装式等填写制作木模的木材种类

指首批投产数量

木模的强度等级

木模的精度等级

铸件收缩的百分率,按长×宽×高填写所用型砂的种类

填写芯盒编号

填写芯盒用木材种类

芯盒种类,如整体式、对开式等指首批投产数量

砂芯减量,单位:mm

根据需要填写

根据需要填写

画出需要的浇口杯简图并标明主要尺寸根据需要选择各种浇口和冒口的型式并填入尺寸根据需要填写

分别填写浇口杯和各种浇、冒口的编号分别填写浇口杯和各种浇、冒口的需要数量根据需要填写

(33)~(37)

JB/T9165.2

分别填写所需要的浇口杯、各种浇口和冒口的规格4砂型铸造工艺卡片(格式3)的填写(见表3)4.4

空格号

(1)、(6)

(2)、(3)

(12)~(14)

(15 ) ~(17)

(18)、(19)

(20)~(22)

(23)~(25)

(26)~(28)

(29)、(30)

(31) ~ (33)

(35)

(36)、(37)

(39)

(40)、(41)

(43)、(44)

(45)

(47)

(48)

(49)、(51)、(53)

(50)、(52)、(54)

(55)、(56)

按产品图样要求填写

填写内容

分别填写单件毛重和浇、冒口重(毛重不包括浇、冒口),单位:kg收得率

(5)=空格(2)×(9)+(3)

根据需要填写

对木模填写木材种类,对金属模填写金属材料牌号填写每砂箱内砂型数量

填写每砂箱内砂芯所用的芯盒总数每砂箱内应放的砂芯总数

分别填写上、中、下箱的编号

分别填写上、中、下箱的规格,即长×宽×高,其中长、宽指内箱尺寸,高指总高分别填写上、下模板的编号

分别填写上、中、下箱所用面砂的编号分别填写上、中、下箱所用背砂的编号分别填写上、中、下箱所用涂料的编号分别填写砂芯撑的规格和数量,其中规格指厚度或高度分别填写冷铁的编号、材料、数量其中材料填写名称填写“湿型”、“干型”

填写\手工造型”、“机械造型\和使用设备的名称或型号分别填写芯盒和芯砂的编号

填写\手工”或“机械”

填写制芯过程所用涂料的编号

分别填写砂芯烘干前后的涂料次数填写烘干砂芯时的加热温度

根据需要填写

填写使用检查样板的编号

填写该样板用于检查何处

所用检查样板的数量

填写浇口杯的编号

分别填写各种浇口的数量

分别填写各种浇口的规格

分别填写冒口的数量和规格

填写浇注温度范围,如1300~1350℃填写近似浇注时间,如=30s等

填写铸件箱内冷却时间,如3~4 h根据需要填写特殊操作要点

JB/T9165.2

5砂型铸造工艺卡片(格式3a)的填写(见表4)4.5

空格号

(1)~(4)

(9)、(10)

(12 )~(14)

(15)~(17)

(18)~(20)

(21)~(23)

(24)、(25)

(26)~(28)

(30)

(32)

(33)、(34)

(35)、(37)、(39)

(36)、(38)、(40)

(41)、(42)

(43)、(44)

(45)

(46)~(48)

按格式3的相应空格填写

填写内容

每箱金属总重-毛重×每箱型数+浇、冒口重按设计要求填写

根据需要填写

模样材料:属木模填写木材种类,属金属模填写金属材料牌号分别填写模样的强度等级和精度等级指铁水的收缩率(%),按此收缩率加大模型分别填写上、中、下砂箱的规格分别填写上、中、下砂箱所用面砂的编号分别填写上、中、下砂箱所用背砂的编号分别填写上、中、下砂箱所用涂料的编号分别填写芯撑的编号和数量

分别填写冷铁的编号、材料和数量芯盒编号

所需砂芯的数量

砂芯减量,单位:mm

造型方法填写“手工”或“机械”分别填写浇口杯的编号和数量

分别填写各种浇口的数量

分别填写各种浇口的规格

分别填写冒口的数量和规格

分别填写浇注温度和浇注时间

浇注后铸件在砂箱内的冷却时间分别填写各工序号、工序名称、主要操作内容和要求,以及所需用的各种工艺装备填写本工序加工时间定额

熔模铸造工艺卡片(格式4)的填写(见表5)4.6

空格号

(1)~(3)

(5)、(6)

(7)、(8)

按产品图样要求填写

根据需要填写

填写内容

分别填写雾件和浇口的蜡模压蜡方法分别填写压注零件和浇口的蜡模所需要的压注力5

(9)、(10)

空格号

(11)、(12)

(13)、(14)

(16)~(18)

(20)~(23)

(24) ~(27)

(28)~(29)

(30)

(31) ~(36 )

(37)~(38)

(39)

(40)

JB/T9165.2

分别填写压注零件和浇口的蜡模的保压时间表5(完)

填写内容

分别填写压注零件和浇口的蜡模的压注温度分别填写零件和浇口的蜡模压制后的冷却方法压制蜡模所需的各种材料配比重量分别填写铸件毛重,浇、冒口重和每组总重,其中:(18)=空格(16)×(19)+(17)每组铸件的数量

分别填写壳模焙烧入炉前的炉温、入炉后的升温速度、加热最高温度和保温时间分别填写浇注时的型壳温度、金属液温度、浇注时间和保温时间根据需要填写

清砂和切割时的方法和工具等

分别填写各工序所需用的设备、刃具、夹具、模具等分别填写主浇道和内浇道的面积主浇道和内浇道焊装时的角度

蜡模组合时,件与件之间的距离对铸件的热处理要求

可绘制铸造零件工艺简图或蜡模组装图,也可填写操作说明压力铸造工艺卡片(格式5)的填写(见表6)表6

空格号

(10)、(11)

(12)~(14)

(16)、(17)

填写内容

压铸件的材料牌号,按产品图样要求填写回炉料和新料的比例

铸件的计算比重

浇注系统的计算重量

每模一次所压铸的零件数

(6)=(2)×(4)+(3)

压铸机的型号

根据需要填写

绘制压铸件简图

分别填写各种工艺装备的名称和编号分别填写各种镶嵌件的名称、图号和数量,按产品图样要求填写镶嵌件的预热温度

分别填写所用涂料的名称和牌号(18)

空格号

(20)

(23)

(26)

(29)~(31)

JB/T9165.2

涂料方法和涂料次数

表6(完)

填写内容

工序号

工序名称,各工序主要操作内容和技术要求压铸前模具预热温度

压铸时的液态金属温度

压铸时所需压铸机的压射力

压射速度

保压时间

洽却方法

留模时间

铸造投影面积

根据需要填写

3锻造工艺卡片(格式6)的填写(见表7)4.8

空格号

(14)

(16)、(17)

(18)、(19)

(20)

(21)

填写内容

绘制锻造后应达到尺寸的锻件简图和锻造过程中的毛坏变形简图按产品图样要求填写

所用原材料的规格

毛坏料的长度

锻前毛坏重量=空格(8)+(9)+(10)+(11)每毛坏可制锻件数

每锻件可制产品件数

每台件数,按产品图样要求填写按锻件图计算出的重量

模锻时切去的毛边或连皮重量

锻后切去的余料头或芯料重量

各次加热烧损量的总和

每个锻件所需要的锻造火次

工序号

各工序的操作内容和主要技术要求各工序所使用的设备和工艺装备,分别按4.1.4和4.1.5填写分别填写始锻温度和终锻温度

锻造后的冷却方法

可根据需要填写

填写本工序时间定额

JB/T9165.2

焊接工艺卡片(格式7)的填写(见表8)4.9

空格号

(2)~(5)

(8)、(9)

(10)~(16)

填写内容

序号用阿拉伯数字1、2、3....填写分别填写焊接的雾(部)件图号名称。材料牌号和件数,按设计要求填写工序号

每工序的焊接操作内容和主要技术要求设备和工艺装备分别按4.1.4和4.1.5填写根据实际需要填写

绘制焊接简图

0冷冲压工艺卡片(格式8)的填写(见表9)表9

空格号

(11)、(12)

按产品图样要求填写

填写内容

对材料的技术要求可根据设计或工艺的要求填写冲压一个或多个零件的毛坏裁料尺寸,即长×宽每毛坏可制件数

每毛坏的重量

冲压过程中所用的润滑剂等辅助材料工序号

各工序名称

各工序的冲压内容和要求

对需多次拉伸或弯曲成型的零件需画出每个工序或工步的变形简图,并要注明弯曲部位、定位基准和要达到的尺寸要求等设备和工艺装备分别按4.1.4和4.1.5填写填写本工序时间定额

机械加工工艺过程卡片(格式9)的填写(见表10)表10

空格号

材料牌号按产品图样要求填写

填写内容

毛坏种类填写铸件、锻件、条钢、板钢等进入加工前的毛坏外形尺寸

每毛坏可制雾件数

空格号

(10)、(11)

(14))、(15)

JB/T9165.2

每台件数按产品图样要求填写

表10(完)

填写内容

备注可根据需要填写

工序号

各工序名称

各工序和工步、加工内容和主要技术要求,工序中的外协序也要填写,但只写工序名称和主要技术要求,如热处理的硬度和变形要求、电镀层的厚度等,产品图样标有配作、配钻时,或根据工艺需要装配时配做、配钻时,应在配作前的最后工序另起行注明,如:“x×孔与××件装配时配钻”,“××部位与××件装配后加工\等分别填写加工车间和工段的代号或简称设备按4.1.4填写

工艺装备按4.1.5填写

分别填写准备与终结时间和单位时间定额2机械加工工序卡片(格式10)的填写(见表11)4.12

空格号

(2)~(8)

(9)~(11)

(13)、(14)

(15)

(16))、(17)

(18)、(19)

(20)

(21)

(23)~(27)

(28)、(29)

执行该工序的车间名称或代号

按格式9中的相应项目填写

填写内容

该工序所用的设备,按4.1.4填写在机床上同时加工的件数

该工序需使用的各种夹具名称和编号该工序需使用的各种工位器具的名称和编号机床所用切削液的名称和牌号

工序工时的准终、单件时间

工步号

各工步的名称、加工内容和主要技术要求各工步所需用的模辅具、刀具、量具,可按4.1.5填写切削规范,一般工序可不填,重要工序可根据需要填写分别填写本工序机动时间和辅助时间定额标准零件或典型雾件工艺过程卡片(格式11)的填写(见表12)9

空格号

(8)~(17)

(18)~(27)

(28)~(35)

(37)

(38)

(40)~(47)

JB/T9165.2

填写内容

用于典型零件时填写雾件图号,用于标准件时填写标准件的规格材料牌号,按产品图样要求填写毛坏材料的规格和长度,也可不填毛坏种类填写铸件、锻件、条钢、板钢等每一毛坏可加工同一零件的数量备用格

单件定额时间,等于各序定额时间总和填写空格(37)中的相应各序的简称,如车、铣、磨、.各序的定额时间,与空格(1)的零件图号或规格一致填写内容同(1)

工序号

各工序的名称

各工序加工内容和主要要求

各工序使用的设备

各工序需使用的工艺装备,按4.1.5填写4单轴自动车床调整卡片(格式12、12a)的填写(见表13)4.14

空格号

(3)、(4)

(5)~(7)

(9)~(11)

(13)~(37)

(38)

(39)

(40)

(41)

(42 )~(53)

(54)

(55)

填写格式9中相应的工序号

填写内容

根据加工内容填写,如“车成形”、“车外圆”、“钻孔、攻螺纹\等按产品图样要求填写

按4.1.4填写

机床所用切削液的名称和牌号

按4.1.5填写

该工序所用的各凸轮编号

按各类自动车床使用说明书,根据需要计算,选用填写绘制被加工零件工序简图

对于单轴六角自动车床填写\前”“后\、“立”、“回转”,对单轴纵切自动车床填写No1、No2、No3等

工步号

各工步名称

按机床使用说明书和实际需要计算或选用填写各凸轮的代号

绘制各工步加工示意图

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国机械行业标准

JB/T9165.2

工艺规程格式

Formofprocedure

1998-11-16发布

国家机械工业局

1998-12-01实施

JB/T9165.21998

本标准是对JB/Z187.2~187.5—88辑性修改,主要技术内容未改变。前言

《工艺文件完整性与工艺文件格式》的修订修订时只作了编本标准自实施之日起代替JB/Z187.2~187.588。本标准中JB/T9165.1的附录A为提示的附录;JB/T9165.3的附录A、附录B为标准的附录。本标准由机械科学研究院提出并归口。本标准负责起草单位:机械科学研究院,本标准主要起草人:马贤智、李勤、胡惠卿、石俊伟。I

1范围

中华人民共和国机械行业标准免费标准下载网bzxz

工艺规程格式

Form of procedure

本标准规定了工艺规程格式及其填写规则。本标准适用于各机械制造企业。2引用标准

JB/T9165.21998

代替JB/Z187.3—88

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T14689—1993

JB/T9165.1—1998

JB/T9166—1998

JB/T5061—1991

3工艺规程格式

技术制图图纸幅面及格式

工艺文件完整性

工艺文件编号方法

机械加工定位、夹紧符号

3.1本标准根据JB/T9165.1的要求规定了以下工艺规程格式:工艺规程幅面和表头、表尾及附加栏;木模工艺卡片

砂型铸造工艺卡片

熔模铸造工艺卡片

压力铸造工艺卡片

锻造工艺卡片

焊接工艺卡片

冷冲压工艺卡片

机械加工工艺过程卡片

机械加工工序卡片

标准零件或典型零件工艺过程卡片单轴自动车床调整卡片

多轴自动车床调整卡片

热处理工艺卡片

感应加热热处理工艺卡片

国家机械工业局1998-11-16批准格式1

格式2

格式3、格式3a

格式4

格式5

格式6

格式7

格式8

格式9

格式10

格式11

格式12、格式12a

格式13、格式13a

格式14

格式15

1998-12-01实施

工具热处理工艺卡片

电镀工艺卡片

表面处理工艺卡片

光学零件加工工艺卡片

塑料雾件注射工艺卡片

塑料零件压制工艺卡片

粉末冶金零件工艺卡片

装配工艺过程卡片

装配工序卡片

电气装配工艺卡片

油漆工艺卡片

机械加工工序操作指导卡片

检验卡片

工艺附图

工艺守则首页

JB/T9165.2

格式16

格式17

格式18

格式19

格式20

格式21

格式22

格式23

格式24

格式25

格式26

格式27、格式27a

格式28

格式29

格式30

3.2各格式均未规定续页,需要时可用首页去掉表头下面一次性填写的部分印刷,表头、表尾不变。3.3各格式根据需要可以适当调整各栏尺寸,但幅面尺寸原则上不得改变。3.4工艺附图(格式29)允许按GB/T14689放大幅面,放大后的表头、表尾尺寸不变,但位置靠右边框。

3.5各种毛坏图允许用产品零件图代替。3.6本标准规定的其它工艺卡片格式,各单位可根据需要自定,但幅面按格式1。4填写规则

4.1基本要求

4.1.1填写内容应简要、明确。

4.1.2文字要正确,应采用国家正式公布推行的简化字。字体应端正,笔划清楚,排列整齐。4.1.3各格式中所用的术语、符号和计量单位等,应按有关标准填写。4.1.4“设备栏一般填写设备的型号或名称,必要时还应填写设备编号。4.1.5“工艺装备\栏填写各工序(或工步)所使用的夹、模、辅具和刀、量具。其中属专用的,按专用工艺装备的编号(名称)填写;属标准的,填写名称、规格和精度,有编号的也可填写编号。

4.1.6“工序内容栏内,对一些难以用文字说明的工序或工步内容,应绘制示意图。4.1.7对工序或工步示意图的要求:a)根据零件加工或装配情况可画()向视图、部视图、局部视图。允许不按比例绘制;b)加工面用粗实线表示,非加工面用细实线表示;c)应标明定位基面、加工部位、精度要求、表面粗糙度、测量基准等;d)定位和夹紧符号按JB/T5061的规定选用。2

JB/T9165.2

表头、表尾和附加栏(格式1)的填写(见表1)4.2

空格号

(3)~(6)

(8)、(9)

(10)、(11)

(12)、(13)

(14)、(24)

(20)~(23)

企业名称(用印刷)

文件名称(用印刷)

一律按产品图样中的规定填写

按JB/T9166填写文件编号

填写内容

分别用阿拉伯数字填写每个雾件卡片的总页数和顺序数分别由描图员和校对者签字

分别填写底图号和装订编号

可根据需要填写

填写每次更改所使用的标记,一律用③、?、、..填写同一次更改处数,一律用1,2,3...填写填写更改通知单的编号

更改人签字

填写更改日期

责任者签字并要注明日期

3木模工艺卡片(格式2)的填写(见表2)4.3

空格号

(14)

(16 )~(19 )

(20)、(26)

(21)~(25)

(27)~(31)

(32)、(38)

填写内容

木模的种类,如整体式、组装式等填写制作木模的木材种类

指首批投产数量

木模的强度等级

木模的精度等级

铸件收缩的百分率,按长×宽×高填写所用型砂的种类

填写芯盒编号

填写芯盒用木材种类

芯盒种类,如整体式、对开式等指首批投产数量

砂芯减量,单位:mm

根据需要填写

根据需要填写

画出需要的浇口杯简图并标明主要尺寸根据需要选择各种浇口和冒口的型式并填入尺寸根据需要填写

分别填写浇口杯和各种浇、冒口的编号分别填写浇口杯和各种浇、冒口的需要数量根据需要填写

(33)~(37)

JB/T9165.2

分别填写所需要的浇口杯、各种浇口和冒口的规格4砂型铸造工艺卡片(格式3)的填写(见表3)4.4

空格号

(1)、(6)

(2)、(3)

(12)~(14)

(15 ) ~(17)

(18)、(19)

(20)~(22)

(23)~(25)

(26)~(28)

(29)、(30)

(31) ~ (33)

(35)

(36)、(37)

(39)

(40)、(41)

(43)、(44)

(45)

(47)

(48)

(49)、(51)、(53)

(50)、(52)、(54)

(55)、(56)

按产品图样要求填写

填写内容

分别填写单件毛重和浇、冒口重(毛重不包括浇、冒口),单位:kg收得率

(5)=空格(2)×(9)+(3)

根据需要填写

对木模填写木材种类,对金属模填写金属材料牌号填写每砂箱内砂型数量

填写每砂箱内砂芯所用的芯盒总数每砂箱内应放的砂芯总数

分别填写上、中、下箱的编号

分别填写上、中、下箱的规格,即长×宽×高,其中长、宽指内箱尺寸,高指总高分别填写上、下模板的编号

分别填写上、中、下箱所用面砂的编号分别填写上、中、下箱所用背砂的编号分别填写上、中、下箱所用涂料的编号分别填写砂芯撑的规格和数量,其中规格指厚度或高度分别填写冷铁的编号、材料、数量其中材料填写名称填写“湿型”、“干型”

填写\手工造型”、“机械造型\和使用设备的名称或型号分别填写芯盒和芯砂的编号

填写\手工”或“机械”

填写制芯过程所用涂料的编号

分别填写砂芯烘干前后的涂料次数填写烘干砂芯时的加热温度

根据需要填写

填写使用检查样板的编号

填写该样板用于检查何处

所用检查样板的数量

填写浇口杯的编号

分别填写各种浇口的数量

分别填写各种浇口的规格

分别填写冒口的数量和规格

填写浇注温度范围,如1300~1350℃填写近似浇注时间,如=30s等

填写铸件箱内冷却时间,如3~4 h根据需要填写特殊操作要点

JB/T9165.2

5砂型铸造工艺卡片(格式3a)的填写(见表4)4.5

空格号

(1)~(4)

(9)、(10)

(12 )~(14)

(15)~(17)

(18)~(20)

(21)~(23)

(24)、(25)

(26)~(28)

(30)

(32)

(33)、(34)

(35)、(37)、(39)

(36)、(38)、(40)

(41)、(42)

(43)、(44)

(45)

(46)~(48)

按格式3的相应空格填写

填写内容

每箱金属总重-毛重×每箱型数+浇、冒口重按设计要求填写

根据需要填写

模样材料:属木模填写木材种类,属金属模填写金属材料牌号分别填写模样的强度等级和精度等级指铁水的收缩率(%),按此收缩率加大模型分别填写上、中、下砂箱的规格分别填写上、中、下砂箱所用面砂的编号分别填写上、中、下砂箱所用背砂的编号分别填写上、中、下砂箱所用涂料的编号分别填写芯撑的编号和数量

分别填写冷铁的编号、材料和数量芯盒编号

所需砂芯的数量

砂芯减量,单位:mm

造型方法填写“手工”或“机械”分别填写浇口杯的编号和数量

分别填写各种浇口的数量

分别填写各种浇口的规格

分别填写冒口的数量和规格

分别填写浇注温度和浇注时间

浇注后铸件在砂箱内的冷却时间分别填写各工序号、工序名称、主要操作内容和要求,以及所需用的各种工艺装备填写本工序加工时间定额

熔模铸造工艺卡片(格式4)的填写(见表5)4.6

空格号

(1)~(3)

(5)、(6)

(7)、(8)

按产品图样要求填写

根据需要填写

填写内容

分别填写雾件和浇口的蜡模压蜡方法分别填写压注零件和浇口的蜡模所需要的压注力5

(9)、(10)

空格号

(11)、(12)

(13)、(14)

(16)~(18)

(20)~(23)

(24) ~(27)

(28)~(29)

(30)

(31) ~(36 )

(37)~(38)

(39)

(40)

JB/T9165.2

分别填写压注零件和浇口的蜡模的保压时间表5(完)

填写内容

分别填写压注零件和浇口的蜡模的压注温度分别填写零件和浇口的蜡模压制后的冷却方法压制蜡模所需的各种材料配比重量分别填写铸件毛重,浇、冒口重和每组总重,其中:(18)=空格(16)×(19)+(17)每组铸件的数量

分别填写壳模焙烧入炉前的炉温、入炉后的升温速度、加热最高温度和保温时间分别填写浇注时的型壳温度、金属液温度、浇注时间和保温时间根据需要填写

清砂和切割时的方法和工具等

分别填写各工序所需用的设备、刃具、夹具、模具等分别填写主浇道和内浇道的面积主浇道和内浇道焊装时的角度

蜡模组合时,件与件之间的距离对铸件的热处理要求

可绘制铸造零件工艺简图或蜡模组装图,也可填写操作说明压力铸造工艺卡片(格式5)的填写(见表6)表6

空格号

(10)、(11)

(12)~(14)

(16)、(17)

填写内容

压铸件的材料牌号,按产品图样要求填写回炉料和新料的比例

铸件的计算比重

浇注系统的计算重量

每模一次所压铸的零件数

(6)=(2)×(4)+(3)

压铸机的型号

根据需要填写

绘制压铸件简图

分别填写各种工艺装备的名称和编号分别填写各种镶嵌件的名称、图号和数量,按产品图样要求填写镶嵌件的预热温度

分别填写所用涂料的名称和牌号(18)

空格号

(20)

(23)

(26)

(29)~(31)

JB/T9165.2

涂料方法和涂料次数

表6(完)

填写内容

工序号

工序名称,各工序主要操作内容和技术要求压铸前模具预热温度

压铸时的液态金属温度

压铸时所需压铸机的压射力

压射速度

保压时间

洽却方法

留模时间

铸造投影面积

根据需要填写

3锻造工艺卡片(格式6)的填写(见表7)4.8

空格号

(14)

(16)、(17)

(18)、(19)

(20)

(21)

填写内容

绘制锻造后应达到尺寸的锻件简图和锻造过程中的毛坏变形简图按产品图样要求填写

所用原材料的规格

毛坏料的长度

锻前毛坏重量=空格(8)+(9)+(10)+(11)每毛坏可制锻件数

每锻件可制产品件数

每台件数,按产品图样要求填写按锻件图计算出的重量

模锻时切去的毛边或连皮重量

锻后切去的余料头或芯料重量

各次加热烧损量的总和

每个锻件所需要的锻造火次

工序号

各工序的操作内容和主要技术要求各工序所使用的设备和工艺装备,分别按4.1.4和4.1.5填写分别填写始锻温度和终锻温度

锻造后的冷却方法

可根据需要填写

填写本工序时间定额

JB/T9165.2

焊接工艺卡片(格式7)的填写(见表8)4.9

空格号

(2)~(5)

(8)、(9)

(10)~(16)

填写内容

序号用阿拉伯数字1、2、3....填写分别填写焊接的雾(部)件图号名称。材料牌号和件数,按设计要求填写工序号

每工序的焊接操作内容和主要技术要求设备和工艺装备分别按4.1.4和4.1.5填写根据实际需要填写

绘制焊接简图

0冷冲压工艺卡片(格式8)的填写(见表9)表9

空格号

(11)、(12)

按产品图样要求填写

填写内容

对材料的技术要求可根据设计或工艺的要求填写冲压一个或多个零件的毛坏裁料尺寸,即长×宽每毛坏可制件数

每毛坏的重量

冲压过程中所用的润滑剂等辅助材料工序号

各工序名称

各工序的冲压内容和要求

对需多次拉伸或弯曲成型的零件需画出每个工序或工步的变形简图,并要注明弯曲部位、定位基准和要达到的尺寸要求等设备和工艺装备分别按4.1.4和4.1.5填写填写本工序时间定额

机械加工工艺过程卡片(格式9)的填写(见表10)表10

空格号

材料牌号按产品图样要求填写

填写内容

毛坏种类填写铸件、锻件、条钢、板钢等进入加工前的毛坏外形尺寸

每毛坏可制雾件数

空格号

(10)、(11)

(14))、(15)

JB/T9165.2

每台件数按产品图样要求填写

表10(完)

填写内容

备注可根据需要填写

工序号

各工序名称

各工序和工步、加工内容和主要技术要求,工序中的外协序也要填写,但只写工序名称和主要技术要求,如热处理的硬度和变形要求、电镀层的厚度等,产品图样标有配作、配钻时,或根据工艺需要装配时配做、配钻时,应在配作前的最后工序另起行注明,如:“x×孔与××件装配时配钻”,“××部位与××件装配后加工\等分别填写加工车间和工段的代号或简称设备按4.1.4填写

工艺装备按4.1.5填写

分别填写准备与终结时间和单位时间定额2机械加工工序卡片(格式10)的填写(见表11)4.12

空格号

(2)~(8)

(9)~(11)

(13)、(14)

(15)

(16))、(17)

(18)、(19)

(20)

(21)

(23)~(27)

(28)、(29)

执行该工序的车间名称或代号

按格式9中的相应项目填写

填写内容

该工序所用的设备,按4.1.4填写在机床上同时加工的件数

该工序需使用的各种夹具名称和编号该工序需使用的各种工位器具的名称和编号机床所用切削液的名称和牌号

工序工时的准终、单件时间

工步号

各工步的名称、加工内容和主要技术要求各工步所需用的模辅具、刀具、量具,可按4.1.5填写切削规范,一般工序可不填,重要工序可根据需要填写分别填写本工序机动时间和辅助时间定额标准零件或典型雾件工艺过程卡片(格式11)的填写(见表12)9

空格号

(8)~(17)

(18)~(27)

(28)~(35)

(37)

(38)

(40)~(47)

JB/T9165.2

填写内容

用于典型零件时填写雾件图号,用于标准件时填写标准件的规格材料牌号,按产品图样要求填写毛坏材料的规格和长度,也可不填毛坏种类填写铸件、锻件、条钢、板钢等每一毛坏可加工同一零件的数量备用格

单件定额时间,等于各序定额时间总和填写空格(37)中的相应各序的简称,如车、铣、磨、.各序的定额时间,与空格(1)的零件图号或规格一致填写内容同(1)

工序号

各工序的名称

各工序加工内容和主要要求

各工序使用的设备

各工序需使用的工艺装备,按4.1.5填写4单轴自动车床调整卡片(格式12、12a)的填写(见表13)4.14

空格号

(3)、(4)

(5)~(7)

(9)~(11)

(13)~(37)

(38)

(39)

(40)

(41)

(42 )~(53)

(54)

(55)

填写格式9中相应的工序号

填写内容

根据加工内容填写,如“车成形”、“车外圆”、“钻孔、攻螺纹\等按产品图样要求填写

按4.1.4填写

机床所用切削液的名称和牌号

按4.1.5填写

该工序所用的各凸轮编号

按各类自动车床使用说明书,根据需要计算,选用填写绘制被加工零件工序简图

对于单轴六角自动车床填写\前”“后\、“立”、“回转”,对单轴纵切自动车床填写No1、No2、No3等

工步号

各工步名称

按机床使用说明书和实际需要计算或选用填写各凸轮的代号

绘制各工步加工示意图

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。