JB/T 9199-1999

基本信息

标准号: JB/T 9199-1999

中文名称:防渗涂料 技术条件

标准类别:机械行业标准(JB)

英文名称: Technical requirements for anti-seepage coatings

标准状态:已作废

发布日期:1999-06-24

实施日期:2000-01-01

作废日期:2008-11-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:133455

标准分类号

标准ICS号:机械制造>>25.220表面处理和涂覆

中标分类号:化工>>涂料、颜料、染料>>G51涂料

关联标准

出版信息

页数:7 页

标准价格:12.0 元

相关单位信息

标准简介

JB/T 9199-1999 JB/T 9199-1999 防渗涂料 技术条件 JB/T9199-1999 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

JB/T9199—1999

3一1989《防渗涂料技术条件》的修订。修订时按有关规定对原标准进行本标准是对ZBG51108

了编辑性修改,主要技术内容没有变化。本标准自实施之日起代替ZBG51108-1989。本标准由全国热处理标准化技术委员会提出并归口。本标准负责起草单位:武汉材料保护研究所。本标准负责起草人:张练、张登岳、邹月。本标准于1989年2月27日首次发布,1088

1范圈

中华人民共和国机械行业标准

防渗涂料技术条件

Technical requirement of antinleakage paints标准规定了防渗涂料的一般技术要求。JB/T9199—1999

代替ZBG51108—1989

本标准适用于在气体、固体化学热处理时,在工件起局部防渗作用的各种防渗涂料。本标准不包括长期起防渗作用的防渗涂料和在熔盐中起防渗作用的防渗涂料。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T1750--1979涂料流平性测定法GB3095一1982大气环境质量标准JB/T3999--1999钢件的渗碳与碳氮共渗率火回火JB/T4215-1996渗硼

JB/T8418--1996粉末渗金属

3定义

本标准采用下列定义。

3.1防渗

化学热处理时,阻止渗剂中产生的活性原子渗人工件表面的措施。3.2防渗面

进行化学热处理的工件需要防渗的表面。3.3防渗涂料

涂覆在需要防渗的表面上,在化学热处理过程中起防渗作用的涂料,主要由阻渗剂、粘结剂及松散剂等组成。

3.4防渗涂层

在工件表面涂覆防渗涂料所形成的覆盖层。4分类

4.1涂料及涂层清除方法分类

4.1.1涂料按防渗作用分为下列品种:a)防渗碳涂料;

b)防渗氮涂料;

c)防碳氮共渗涂料;

国家机械工业局1999-06-24批准2000-01-01实施

d)防渗硼涂料;

e)防渗铬涂料;

f)防渗铝涂料。

JB/T 9199—1999

4.1.2防渗涂层使用后的清除方法分为如下四类:1类:淬火或空冷时,任何部位上的涂层都能自行剥落,2类:水洗或自粉化

3类:机械清除(例如喷砂法);4类:化学清除(例如酸、碱溶液清洗)。4.1.3按涂料常温时的稀、稠程度分为两类:甲型防渗涂料:用有机或无机粘结剂调制成的翻状体。乙型防渗涂料:胶泥状涂料。

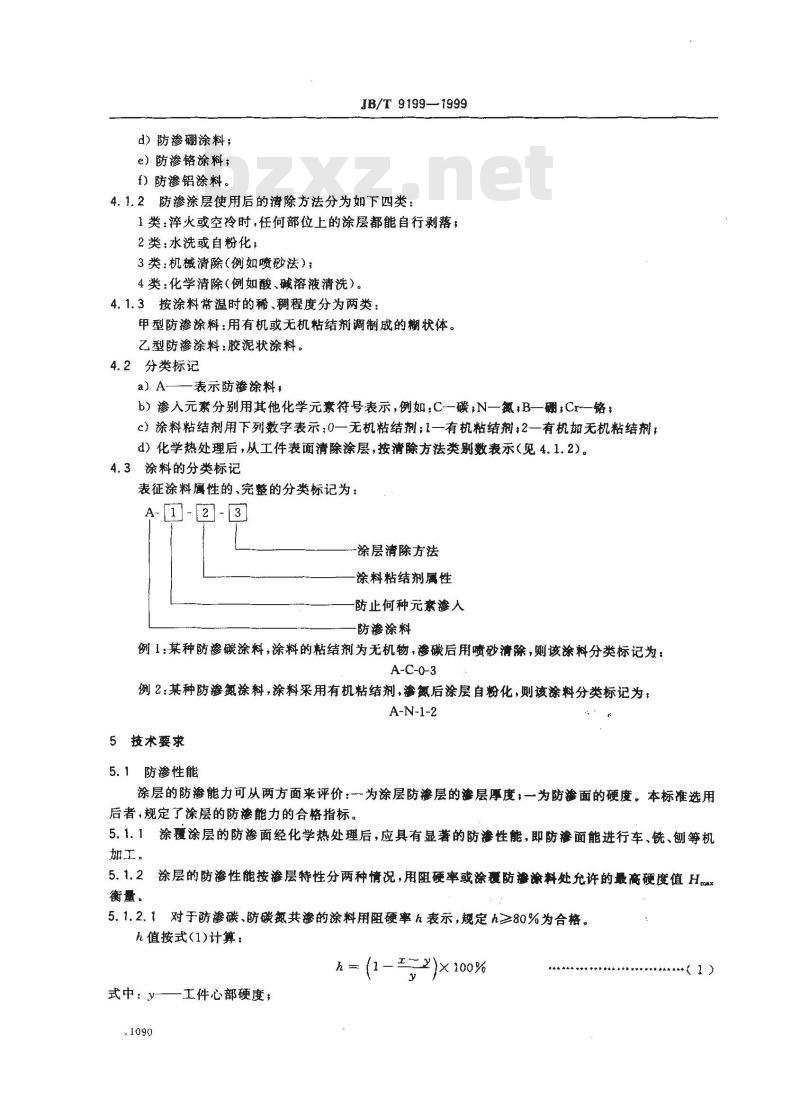

4.2分类标记

a)A——表示防涂料,

b)渗人元素分别用其他化学元素符号表示,例如:C一碳;N一氮,B一硼,Cr-—铬;c)涂料粘结剂用下列数字表示:0一无机粘结剂;1一有机粘结剂:2一有机加无机粘结剂;d)化学热处理后,从工件表面清除涂层,按清除方法类别数表示(见4.1.2)。4.3涂料的分类标记

表征涂料属性的、完整的分类标记为:A[1] -[ -3]

涂层清除方法

涂料粘结剂属性

防止何种元素渗入

防渗涂料

例1:某种防渗碳涂料,涂料的粘结剂为无机物,渗碳后用喷砂清除,则该涂料分类标记为:A-C-0-3下载标准就来标准下载网

例2;某种防渗氮涂料,涂料采用有机粘结剂,渗氮后涂层自粉化,则该涂料分类标记为;A-N-1-2

5技术要求

5.1防渗性能

涂层的防渗能力可从两方面来评价:一为涂层防渗层的渗层厚度:一为防渗面的硬度。本标准选用后者,规定了涂层的防渗能力的合格指标。5.1.1涂覆涂层的防渗面经化学热处理后,应具有显著的防渗性能,即防渗面能进行车、铣、刨等机加工。

5. 1. 2涂层的防渗性能按渗层特性分两种情况,用阻硬率或涂覆防渗涂料处允许的最高硬度值 Hmx衡量。

5. 1. 2. 1对于防渗碳、防碳氮共渗的涂料用阻硬率为表示,规定h≥80%为合格,h值按式(1)计算:

式中:y

工件心部硬度;

(1)

工件防渗面硬度。

JB/T 9199-1999

例如:20CrMnTi钢渗碳或碳氮共渗淬火后,心部硬度为25HRC,防渗面硬度为27HRC或30HRC时,h值分别为92%及80%,为合格。当防渗面硬度高于30HRC时,h<80%,为不合格。5.1.2.2对于防渗氮、防渗铬、防渗铝、防渗硼,规定涂覆防渗涂料的工件表面最高硬度Hmx不高于320HV0.1或320HV10,即Hmax≤320HV0.1或320HV10,该涂料为合格;Hmax≥320HV0.1或320HV10,则该涂料为不合格。

例如:38CrMoAl钢调质渗氮后,心部的硬度为270HV10,防渗氮处理表面硬度为320HV10,即防渗氮涂料质量合格。

5.2防渗涂料及其他有关性能

5.2.1涂层的厚度

涂层的厚度根据涂料(包括甲型与乙型,下同)的质量及工艺而定,一般应为(0.2~3)mm,才能保证防渗的效果。

5.2.2甲型涂料的悬浮性能

甲型涂料应易于搅拌。搅拌均勾的甲型涂料在8h内悬浮比值应大于0.8(按6.2测试)。5.2.3甲型涂料的涂刷性能

甲型涂料应易于涂刷,涂刷指数 M 一般应为 5~6.5(按 6.3测试)。5.2.4甲型涂料的流平性

涂料的流平性按GB/T1750测定,按甲型涂料涂覆在工件表面达到均勾、光滑、无皱所需的时间来衡量,有皱皮则不合格。

5.2.5涂料的干燥性能

涂料涂覆后在干燥时不应开裂起皮。在自然干燥的条件下,涂料应在8h内干燥至可进炉使用;在烘烤(80℃~90℃)条件下,涂料应在4 h内干燥。

5.2.6干燥后涂层的强度

将具有已干燥涂层10mm×5mm的钢材试样,从1m高处自由落在水泥地上,除朝地的撞击面外,其他部位不应掉块或明显开裂。5.2.7涂料对金属的腐蚀

涂覆在工件上的涂料,在化学热处理前后对基体都不应产生腐蚀作用,工件在4倍放大镜下检查应无腐蚀斑点。

5.2.8涂层的有效防渗期

工件涂上涂料后,在空气中搁置72h不应失去原有的防渗能力。5.2.9涂料的贮存期

涂料存放在密封容器中,在规定的贮存期内不应失去原有的性能。5.2.10环境保护

涂料对环境和人体不应产生有害影响。产生的有害气体必须符合GB3095的有关规定方可排人大气。在100℃以下涂料应不自燃。6试验方法

6.1涂料的取样方法

先将涂料搅拌均匀,然后取容器中心部位的涂料。6.2甲型涂料悬浮性测试方法

将涂料搅拌均匀,倒入100mL玻璃量简中静置8h,观察悬浮物分层高度,按式(2)计算:1091

式中:U---涂料的悬浮比值;

H-—悬浮物分层高度;

H。—涂料原始高度。

6.3甲型涂料涂刷性的测试

JB/T9199—1999

(2)

使用NDT-1型旋转粘度计测试,先测出粘度计以6 r/min速度旋转时涂料的粘度值ns,再测出以60r/min的速度旋转时涂料的粘度值nso,涂料涂刷指数M按式(3)计算:M=n

6.4防渗性能的测试

(3)

6.4.1防渗碳、防碳氮共渗涂料的试棒规定用20CrMnTi钢,其尺寸为$10mm×(50~60)mm,经淬水后,测定试样心部和防渗面的洛氏硬度。6.4.2防渗氮涂料试棒规定用38CrMoAl,其尺寸为20mmX20mm。防渗铬、防渗硼涂料试棒规定用45号钢,其尺寸为$20mm×3mm。测定心部和防渗面的维氏硬度值(HV10)或显微硬度值(HV0. 1)。

6.4.3防渗面渗层厚度和硬度的测试按照JB/T3999、JB/T4125、JB/T8418等进行。7标志、包装、贮存和运输

7.1涂料包装应保证防潮、安全可靠。涂料应用瓶或塑料桶包装并密封。7.2涂料包装应有牢固、明显的标志,内容包括:产品名称、型号、级别、商标、净重、批号、生产厂家、出厂日期及有效期。

7.3涂料存、运输时,应避免雨淋、受潮。1092

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

3一1989《防渗涂料技术条件》的修订。修订时按有关规定对原标准进行本标准是对ZBG51108

了编辑性修改,主要技术内容没有变化。本标准自实施之日起代替ZBG51108-1989。本标准由全国热处理标准化技术委员会提出并归口。本标准负责起草单位:武汉材料保护研究所。本标准负责起草人:张练、张登岳、邹月。本标准于1989年2月27日首次发布,1088

1范圈

中华人民共和国机械行业标准

防渗涂料技术条件

Technical requirement of antinleakage paints标准规定了防渗涂料的一般技术要求。JB/T9199—1999

代替ZBG51108—1989

本标准适用于在气体、固体化学热处理时,在工件起局部防渗作用的各种防渗涂料。本标准不包括长期起防渗作用的防渗涂料和在熔盐中起防渗作用的防渗涂料。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T1750--1979涂料流平性测定法GB3095一1982大气环境质量标准JB/T3999--1999钢件的渗碳与碳氮共渗率火回火JB/T4215-1996渗硼

JB/T8418--1996粉末渗金属

3定义

本标准采用下列定义。

3.1防渗

化学热处理时,阻止渗剂中产生的活性原子渗人工件表面的措施。3.2防渗面

进行化学热处理的工件需要防渗的表面。3.3防渗涂料

涂覆在需要防渗的表面上,在化学热处理过程中起防渗作用的涂料,主要由阻渗剂、粘结剂及松散剂等组成。

3.4防渗涂层

在工件表面涂覆防渗涂料所形成的覆盖层。4分类

4.1涂料及涂层清除方法分类

4.1.1涂料按防渗作用分为下列品种:a)防渗碳涂料;

b)防渗氮涂料;

c)防碳氮共渗涂料;

国家机械工业局1999-06-24批准2000-01-01实施

d)防渗硼涂料;

e)防渗铬涂料;

f)防渗铝涂料。

JB/T 9199—1999

4.1.2防渗涂层使用后的清除方法分为如下四类:1类:淬火或空冷时,任何部位上的涂层都能自行剥落,2类:水洗或自粉化

3类:机械清除(例如喷砂法);4类:化学清除(例如酸、碱溶液清洗)。4.1.3按涂料常温时的稀、稠程度分为两类:甲型防渗涂料:用有机或无机粘结剂调制成的翻状体。乙型防渗涂料:胶泥状涂料。

4.2分类标记

a)A——表示防涂料,

b)渗人元素分别用其他化学元素符号表示,例如:C一碳;N一氮,B一硼,Cr-—铬;c)涂料粘结剂用下列数字表示:0一无机粘结剂;1一有机粘结剂:2一有机加无机粘结剂;d)化学热处理后,从工件表面清除涂层,按清除方法类别数表示(见4.1.2)。4.3涂料的分类标记

表征涂料属性的、完整的分类标记为:A[1] -[ -3]

涂层清除方法

涂料粘结剂属性

防止何种元素渗入

防渗涂料

例1:某种防渗碳涂料,涂料的粘结剂为无机物,渗碳后用喷砂清除,则该涂料分类标记为:A-C-0-3下载标准就来标准下载网

例2;某种防渗氮涂料,涂料采用有机粘结剂,渗氮后涂层自粉化,则该涂料分类标记为;A-N-1-2

5技术要求

5.1防渗性能

涂层的防渗能力可从两方面来评价:一为涂层防渗层的渗层厚度:一为防渗面的硬度。本标准选用后者,规定了涂层的防渗能力的合格指标。5.1.1涂覆涂层的防渗面经化学热处理后,应具有显著的防渗性能,即防渗面能进行车、铣、刨等机加工。

5. 1. 2涂层的防渗性能按渗层特性分两种情况,用阻硬率或涂覆防渗涂料处允许的最高硬度值 Hmx衡量。

5. 1. 2. 1对于防渗碳、防碳氮共渗的涂料用阻硬率为表示,规定h≥80%为合格,h值按式(1)计算:

式中:y

工件心部硬度;

(1)

工件防渗面硬度。

JB/T 9199-1999

例如:20CrMnTi钢渗碳或碳氮共渗淬火后,心部硬度为25HRC,防渗面硬度为27HRC或30HRC时,h值分别为92%及80%,为合格。当防渗面硬度高于30HRC时,h<80%,为不合格。5.1.2.2对于防渗氮、防渗铬、防渗铝、防渗硼,规定涂覆防渗涂料的工件表面最高硬度Hmx不高于320HV0.1或320HV10,即Hmax≤320HV0.1或320HV10,该涂料为合格;Hmax≥320HV0.1或320HV10,则该涂料为不合格。

例如:38CrMoAl钢调质渗氮后,心部的硬度为270HV10,防渗氮处理表面硬度为320HV10,即防渗氮涂料质量合格。

5.2防渗涂料及其他有关性能

5.2.1涂层的厚度

涂层的厚度根据涂料(包括甲型与乙型,下同)的质量及工艺而定,一般应为(0.2~3)mm,才能保证防渗的效果。

5.2.2甲型涂料的悬浮性能

甲型涂料应易于搅拌。搅拌均勾的甲型涂料在8h内悬浮比值应大于0.8(按6.2测试)。5.2.3甲型涂料的涂刷性能

甲型涂料应易于涂刷,涂刷指数 M 一般应为 5~6.5(按 6.3测试)。5.2.4甲型涂料的流平性

涂料的流平性按GB/T1750测定,按甲型涂料涂覆在工件表面达到均勾、光滑、无皱所需的时间来衡量,有皱皮则不合格。

5.2.5涂料的干燥性能

涂料涂覆后在干燥时不应开裂起皮。在自然干燥的条件下,涂料应在8h内干燥至可进炉使用;在烘烤(80℃~90℃)条件下,涂料应在4 h内干燥。

5.2.6干燥后涂层的强度

将具有已干燥涂层10mm×5mm的钢材试样,从1m高处自由落在水泥地上,除朝地的撞击面外,其他部位不应掉块或明显开裂。5.2.7涂料对金属的腐蚀

涂覆在工件上的涂料,在化学热处理前后对基体都不应产生腐蚀作用,工件在4倍放大镜下检查应无腐蚀斑点。

5.2.8涂层的有效防渗期

工件涂上涂料后,在空气中搁置72h不应失去原有的防渗能力。5.2.9涂料的贮存期

涂料存放在密封容器中,在规定的贮存期内不应失去原有的性能。5.2.10环境保护

涂料对环境和人体不应产生有害影响。产生的有害气体必须符合GB3095的有关规定方可排人大气。在100℃以下涂料应不自燃。6试验方法

6.1涂料的取样方法

先将涂料搅拌均匀,然后取容器中心部位的涂料。6.2甲型涂料悬浮性测试方法

将涂料搅拌均匀,倒入100mL玻璃量简中静置8h,观察悬浮物分层高度,按式(2)计算:1091

式中:U---涂料的悬浮比值;

H-—悬浮物分层高度;

H。—涂料原始高度。

6.3甲型涂料涂刷性的测试

JB/T9199—1999

(2)

使用NDT-1型旋转粘度计测试,先测出粘度计以6 r/min速度旋转时涂料的粘度值ns,再测出以60r/min的速度旋转时涂料的粘度值nso,涂料涂刷指数M按式(3)计算:M=n

6.4防渗性能的测试

(3)

6.4.1防渗碳、防碳氮共渗涂料的试棒规定用20CrMnTi钢,其尺寸为$10mm×(50~60)mm,经淬水后,测定试样心部和防渗面的洛氏硬度。6.4.2防渗氮涂料试棒规定用38CrMoAl,其尺寸为20mmX20mm。防渗铬、防渗硼涂料试棒规定用45号钢,其尺寸为$20mm×3mm。测定心部和防渗面的维氏硬度值(HV10)或显微硬度值(HV0. 1)。

6.4.3防渗面渗层厚度和硬度的测试按照JB/T3999、JB/T4125、JB/T8418等进行。7标志、包装、贮存和运输

7.1涂料包装应保证防潮、安全可靠。涂料应用瓶或塑料桶包装并密封。7.2涂料包装应有牢固、明显的标志,内容包括:产品名称、型号、级别、商标、净重、批号、生产厂家、出厂日期及有效期。

7.3涂料存、运输时,应避免雨淋、受潮。1092

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。