JB/T 9220.2-1999

基本信息

标准号: JB/T 9220.2-1999

中文名称:铸造化铁炉酸性炉渣化学分析方法 高氯酸脱水重量法测定二氧化硅量

标准类别:机械行业标准(JB)

标准状态:现行

发布日期:1999-06-24

实施日期:2000-06-24

出版语种:简体中文

下载格式:.rar.pdf

下载大小:76533

相关标签: 铸造 化铁炉 酸性 炉渣 化学分析 方法 高氯酸 脱水 重量 二氧化硅

标准分类号

标准ICS号:冶金>>77.100铁合金

中标分类号:机械>>加工工艺>>J31铸造

关联标准

替代情况:JB/Z 284.2-87

出版信息

页数:3 页

标准价格:8.0 元

相关单位信息

标准简介

JB/T 9220.2-1999 JB/T 9220.2-1999 铸造化铁炉酸性炉渣化学分析方法 高氯酸脱水重量法测定二氧化硅量 JB/T9220.2-1999 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

JB/T9220.2

高氟酸脱水重量法测定氧化

本标准是对JB/Z284.2一87《铸造化铁炉酸性炉渣化学分析方法硅量》的修订。修订时,对原标准作了编辑性修改,主要技术内容没有变化。本标准自实施之日起代替J13/Z284.2---87。本标准由全国铸造标准化技术委员会提出并归口本标准起草单位:上海柴油机厂、南昌柴油机厂、贵阳铸造厂、沈阳铸造厂、上海拖汽公司、华丰钢铁广、无锡柴油机」、常州柴油机广等。本标准主要起草人:王智汉等。426

1范围

中华人民共和国机械行业标准

铸造化铁炉酸性炉渣化学分析方法高氯酸脱水重量法测定二氧化硅量Chemical analysis methods for acid slay of cupola-Determination of silica by gravimetrice methodusing perchloric acid dewateringJB/T 9220.2

代替JB/Z281.2:-87

本标准规定了化学分析方法中二氧化硅量的测定。测定范围:35.00%~60.00%。本标摊适用于铸造化铁炉酸性炉渣成分的分析。2试验条件

试样经碱溶、盐酸浸取、硅转化成硅酸。用高氯酸蒸发冒烟使硅酸脱水,过滤洗净后灼烧成二氧化硅。在硫酸存在下,用氢氟酸处理,使二氧化硅生成四氟化硅挥发除去。由除硅前后的质量差计算二氧化硅的百分含量。

3试剂准备

3.1无水碳酸钠。

3.2混合剂:2份无水碳酸钠(3.1)与1份四硼酸钠混和。3.3盐酸(密度1.19g/ml)。

3.4盐酸(1+1)。

盐酸(5+95)。

高氯酸(密度1.67g/ml)。

3.7硫氰酸铵溶液:(5%)。

硝酸银溶液:(1%)。

3.9无水乙醇。

硫酸(密度1.84g/mL)。

氢氟酸(密度1.15g/mL)。

4分析步骤

4.1试样量

称取0.5000g试样。

4.2空白试验

随同试样做空门试验

4.3测定

4.3.1将试样(4.1)置于30mL铂埚中,加入5g混合溶剂(3.2),搅勾,加盖,置于电热板1低温烘烤国家机械工业局1999-06-24批准2000-01-01实施免费标准bzxz.net

JB/T 9220.2 --1999

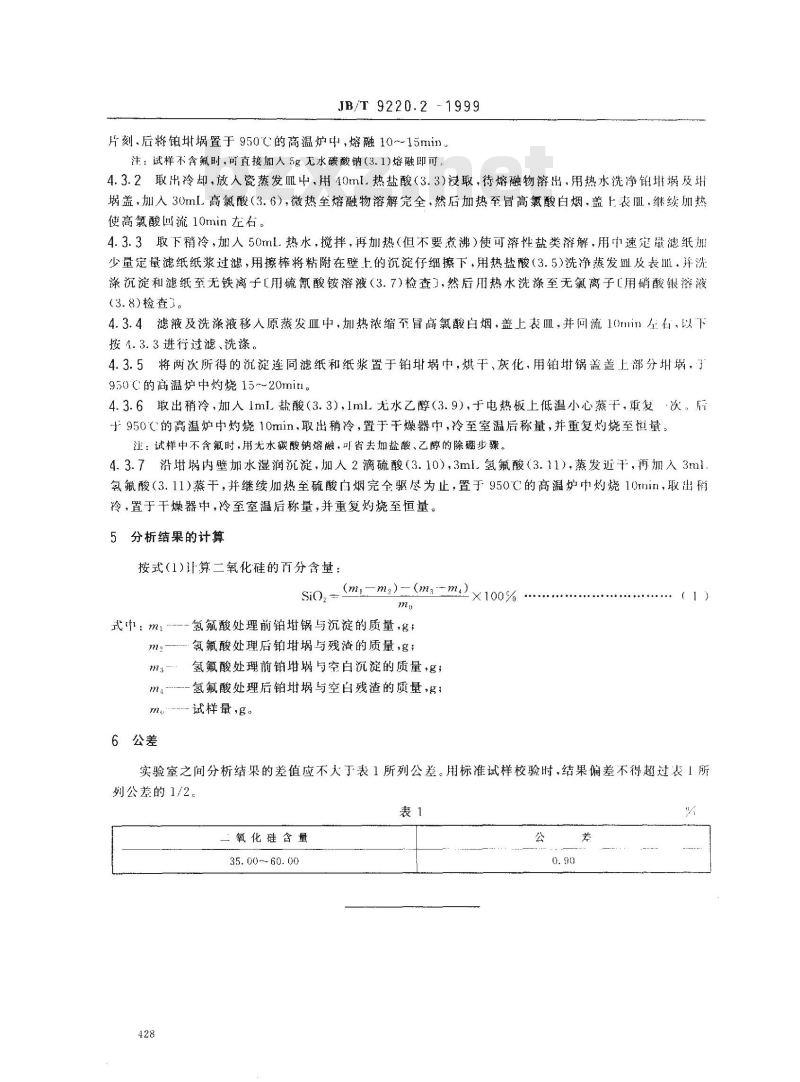

片刻.后将铂娲置于950℃的高温炉中,熔融10--15min注:试样不含氟时,可直接加人5g无水碳酸钠(3.1)熔融即可,4.3.2取出冷却,放人瓷蒸发Ⅲ中,用10ml.热盐酸(3.3)浸取,待熔融物溶出,用热水洗净铂坫埚及班埚盖,加人30mL高氯酸(3.6),微热至熔融物溶解完全,然后加热至冒高氯酸白烟,盖上表Ⅲ,继续加热使高氯酸回流10min左名。

4.3.3取下稍冷,加人50mL.热水,搅拌,再加热(但不要煮沸)使可溶性盐类溶解,用中速定量滤纸加少量定量滤纸纸浆过滤,用擦棒将粘附在壁上的沉淀仔细擦下,用热盐酸(3.5)洗静蒸发纽及丧Ⅲ,并洗涤沉淀和滤纸至无铁离子[用硫氰酸铵溶液(3.7)检查],然后用热水洗涤至无氯离子[用硝酸银溶液(3.8)检查】。

4.3.4滤液及洗涤液移入原蒸发血中,加热浓缩充冒高氯酸白烟,盖上表Ⅲ,并回流1()min在石,以下按4.3.3进行过滤、洗涤。

4.3.5将两次所得的沉淀连同滤纸和纸浆置于铂埚中,烘干,灰化,用铂锅盖盖上部分珀蜗,于950C的高温炉中灼烧15~20min。4.3.6取出稍冷,加人1ml盐酸(3.3),1ml无水乙醇(3.9),于电热板上低温小心蒸干,重复次,后十950℃的高温炉中灼烧10min,取出稍冷,置于干燥器中,冷至室温后称量,并重复灼烧至恒量:注:试样中不含氟时,用无水碳酸钠熔融,可省去加盐酸、乙醇的除硼步骤。4.3.7沿柑璃内壁加水湿润沉淀,加人2滴硫酸(3.10),3ml.氢氟酸(3.11),蒸发近干,再加入3ml氢氟酸(3.11)蒸干,并继续加热至硫酸白烟完全驱尽为止,置于950℃的高温炉巾灼烧10min,取出稍冷,置于干燥器中,冷至室温后称量,并重复灼烧至恒量。5分析结果的计算

按式(1)计算二氧化硅的百分含量:Si0, (m-m)=(mm)x100% -

式fmr

氢氟酸处理前铂锅与沉淀的质量,g:ma--氢氟酸处理后铂埚与残渣的质量,g;氢氟酸处理前铂埚与空白沉淀的质量·g:m

氢氟酸处理后铂埚与空白残渣的质量,;m试样量,g。

6公差

实验室之间分析结果的差值应不大丁表1所列公差。用标准试样校验时,结果偏差不得超过表1所列公差的1/2

氧化硅含量

35. 00~~60. 00

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

高氟酸脱水重量法测定氧化

本标准是对JB/Z284.2一87《铸造化铁炉酸性炉渣化学分析方法硅量》的修订。修订时,对原标准作了编辑性修改,主要技术内容没有变化。本标准自实施之日起代替J13/Z284.2---87。本标准由全国铸造标准化技术委员会提出并归口本标准起草单位:上海柴油机厂、南昌柴油机厂、贵阳铸造厂、沈阳铸造厂、上海拖汽公司、华丰钢铁广、无锡柴油机」、常州柴油机广等。本标准主要起草人:王智汉等。426

1范围

中华人民共和国机械行业标准

铸造化铁炉酸性炉渣化学分析方法高氯酸脱水重量法测定二氧化硅量Chemical analysis methods for acid slay of cupola-Determination of silica by gravimetrice methodusing perchloric acid dewateringJB/T 9220.2

代替JB/Z281.2:-87

本标准规定了化学分析方法中二氧化硅量的测定。测定范围:35.00%~60.00%。本标摊适用于铸造化铁炉酸性炉渣成分的分析。2试验条件

试样经碱溶、盐酸浸取、硅转化成硅酸。用高氯酸蒸发冒烟使硅酸脱水,过滤洗净后灼烧成二氧化硅。在硫酸存在下,用氢氟酸处理,使二氧化硅生成四氟化硅挥发除去。由除硅前后的质量差计算二氧化硅的百分含量。

3试剂准备

3.1无水碳酸钠。

3.2混合剂:2份无水碳酸钠(3.1)与1份四硼酸钠混和。3.3盐酸(密度1.19g/ml)。

3.4盐酸(1+1)。

盐酸(5+95)。

高氯酸(密度1.67g/ml)。

3.7硫氰酸铵溶液:(5%)。

硝酸银溶液:(1%)。

3.9无水乙醇。

硫酸(密度1.84g/mL)。

氢氟酸(密度1.15g/mL)。

4分析步骤

4.1试样量

称取0.5000g试样。

4.2空白试验

随同试样做空门试验

4.3测定

4.3.1将试样(4.1)置于30mL铂埚中,加入5g混合溶剂(3.2),搅勾,加盖,置于电热板1低温烘烤国家机械工业局1999-06-24批准2000-01-01实施免费标准bzxz.net

JB/T 9220.2 --1999

片刻.后将铂娲置于950℃的高温炉中,熔融10--15min注:试样不含氟时,可直接加人5g无水碳酸钠(3.1)熔融即可,4.3.2取出冷却,放人瓷蒸发Ⅲ中,用10ml.热盐酸(3.3)浸取,待熔融物溶出,用热水洗净铂坫埚及班埚盖,加人30mL高氯酸(3.6),微热至熔融物溶解完全,然后加热至冒高氯酸白烟,盖上表Ⅲ,继续加热使高氯酸回流10min左名。

4.3.3取下稍冷,加人50mL.热水,搅拌,再加热(但不要煮沸)使可溶性盐类溶解,用中速定量滤纸加少量定量滤纸纸浆过滤,用擦棒将粘附在壁上的沉淀仔细擦下,用热盐酸(3.5)洗静蒸发纽及丧Ⅲ,并洗涤沉淀和滤纸至无铁离子[用硫氰酸铵溶液(3.7)检查],然后用热水洗涤至无氯离子[用硝酸银溶液(3.8)检查】。

4.3.4滤液及洗涤液移入原蒸发血中,加热浓缩充冒高氯酸白烟,盖上表Ⅲ,并回流1()min在石,以下按4.3.3进行过滤、洗涤。

4.3.5将两次所得的沉淀连同滤纸和纸浆置于铂埚中,烘干,灰化,用铂锅盖盖上部分珀蜗,于950C的高温炉中灼烧15~20min。4.3.6取出稍冷,加人1ml盐酸(3.3),1ml无水乙醇(3.9),于电热板上低温小心蒸干,重复次,后十950℃的高温炉中灼烧10min,取出稍冷,置于干燥器中,冷至室温后称量,并重复灼烧至恒量:注:试样中不含氟时,用无水碳酸钠熔融,可省去加盐酸、乙醇的除硼步骤。4.3.7沿柑璃内壁加水湿润沉淀,加人2滴硫酸(3.10),3ml.氢氟酸(3.11),蒸发近干,再加入3ml氢氟酸(3.11)蒸干,并继续加热至硫酸白烟完全驱尽为止,置于950℃的高温炉巾灼烧10min,取出稍冷,置于干燥器中,冷至室温后称量,并重复灼烧至恒量。5分析结果的计算

按式(1)计算二氧化硅的百分含量:Si0, (m-m)=(mm)x100% -

式fmr

氢氟酸处理前铂锅与沉淀的质量,g:ma--氢氟酸处理后铂埚与残渣的质量,g;氢氟酸处理前铂埚与空白沉淀的质量·g:m

氢氟酸处理后铂埚与空白残渣的质量,;m试样量,g。

6公差

实验室之间分析结果的差值应不大丁表1所列公差。用标准试样校验时,结果偏差不得超过表1所列公差的1/2

氧化硅含量

35. 00~~60. 00

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。