JB/T 5318-1991

基本信息

标准号: JB/T 5318-1991

中文名称:大型履带起重机 技术条件

标准类别:机械行业标准(JB)

英文名称: Technical conditions for large crawler cranes

标准状态:现行

发布日期:1991-07-03

实施日期:1992-07-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:352318

标准分类号

中标分类号:机械>>通用机械与设备>>J80起重机械

关联标准

采标情况:DIN 15019.2 NEQ

出版信息

页数:12 页

标准价格:16.0 元

相关单位信息

发布部门:北京起重运输机械研究所

标准简介

本标准规定了大型履带起重机的技术要求、试验方法、检验规则及标志、包装、运输和贮存。 本标准适用于最大起重量为140~300t、以内燃机为动力的液压式履带起重机,起重机工作级别为A1~A3,机构工作级别分别为:起升、变幅机构M3;回转机构M2;运行机构M1。 最大起重量大于300t的起重机也可参照执行。 JB/T 5318-1991 大型履带起重机 技术条件 JB/T5318-1991 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国机械行业标准

大型履带起重机

技术条件bZxz.net

主题内容与适用范围

JB 5318—91

本标推规定了大型履带起重机的技术要求、试验方法、检验规则及标志、包装、运输和存等。本标准适用于最大起重量为140~300t、以内燃机为动力的液压式履带起重机(以下简称起重机),起重机工作级别为A1~~A3,机构工作级别分别为:起升、变幅机构M3;回转机构M2;运行机构M1。最大起重量大于300t的起重机也可参照执行。2引用标准

GB1348球墨铸铁件

GB1497

低压电器基本标准

GB2512

GB3766

GB3811

GB6067

液压油类产品的分组、命名和代号液压系统通用技术条件

起重机设计规范

起重机械安全规程

GB 6068. 3

GB8918

GB8923

GB 9286

GB10051

GB 10095

稳定性的确定

汽车起重机和轮胎起重机试验规范优质钢丝绳

涂装前钢材表面锈蚀等级和除锈等级色漆和清漆漆膜的划格试验

起重吊钩

渐开线圆桂齿轮精度

JB2299矿山、工程、起重运输机械产品涂漆颜色和安全标志JB/ZQ4000.3焊接件通用技术要求JB/ZQ4286包装通用技术条件

3技术要求

3.1基本要求

3.1.1起重机机械、电气设计应符合GB3811的规定,液压系统设计、制造、安装应符合GB3766的规定。

3.1.2起重机产品应符合本标准的要求,并按经规定程序批准的图样和技术文件制造。3.2环境条件

3.2.1工作环境温度为一20~~+40C。相对湿度一般不大于85%,短时允许达到100%。3.2.2最大工作风压不大于60Pa(风速9.8m/s)。最大非工作风压:仅装有主臂时不大于270Pa(风速21m/s)装有副臂时不大于135Pa(风速15m/s).

中华人民共和国机械电子工业部1991-07-01批准902

1992-07-01实施

JB 5318—91

在大于上述风压(风速)时,应停止工作或落下起重臂。3.2.3工作地面应坚实、平坦,地面倾斜度不大于5/1000。3.3使用性能

3.3.1在满足环境条件的前题下,起重机应能在各种臂长和不同辐度下起升相应的额定载荷,并带载回转360°。仅使用主臂时,还应能带额定载荷运行,此时臂架应位于行驶正前方3.3.2履带的张紧程度应可调,履带架的间距-一般应有宽窄两种。3.3.3起重机基本型空载时的爬坡能力不小于20%。3.3.4起重机应能通过动载试验、静载试验和稳定性试验,3.3.5起重机应设主臂和副臂,主、副臂应采用无缝钢管的桁架结构,分节制造,节间用销轴连接。工作时主臂的变幅范围不小于50°,变幅幅臂的变幅范围不小于55°3.3.6起升、变幅、回转、运行等机构均采用液压传动,应能从零起无级调速。各机构最高速度的相对误差不大手5%。

3.3.7起升、变幅和回转机构中任意两个机构应能同时工作。3.3.8起升、变幅和回转机构应设常闭式制动器,回转机构还应设有脚踏制动装置和保证起重机停放期间自由旋转的机械松闸装置。3.3.9柴油发动机燃油消耗率应不大于245g/(kWh),在低温地区工作时应设低温起动装置。3.3.10液压系统在液压元件或管路损坏时,应能安全停止相应机构的动作。液压系统主过滤器的过滤精度为10~40μm,油箱内油温不超过80C。3.4主要零部件与材料

3.4.1上、下车之间应采用滚动轴承式回转支承,并使用高强度螺栓连接。3.4.2起重吊钩应符合GB10051的规定。3.4.3起升机构应使用符合GB8918的不旋转钢丝绳或性能相当的其它钢丝绳、钢丝绳端部固定连接的方法与强度应符合GB6067的规定。3.4.4除吊钩滑轮外,其余钢丝绳滑轮宜采用铸型尼龙滑轮。铸型尼龙的主要性能应符合附录A(补充件)的规定。

3.4.5各种直流低压电器应符合GB1497的规定,各种仪表精度不低于1.5级。室外电器防护应符合电气防护等级IP55。

3.4.6润滑油、液压油的黏度应与工作环境温度相适应,不允许使用混合油。液压油应符合GB2512规定的N32~~N68号抗磨液压油。

3.4.7外购的钢材应符合材料的专行业标准或国家标准,并有正式检验合格证明书。3.4.8主臂弦管材料的屈服强度应不小于690MPa、在一20C时的ISO~-V型缺口试样冲击功应不小于50J;副臂弦管材料的届服强度应不小于460MPa、在一20C时的ISO一V型缺口试样冲击功应不小于39J。

3.4.9回转接头的回转套宜采用机械性能不低于GB1348中的QT400--181.球墨铸铁制造。3.4.10支重轮采用合金钢制造,踏面的摔火硬度应达到47~53HRC,深8mm处的硬度应达到40~50 HRC.

3.4.11履带板应采用合金钢制造,其材料的屉服强度应不小于637MPa,延伸率不小于12%或常温冲击值不低于25J/cm2,延伸率不小于9%。3.5装配及制造精度

3.5.1所有机构应运转平稳、灵活,无过热及不正常噪声。3.5.2钢丝绳在卷筒上作多层缠绕,对卷筒横向垂面的偏角不大于2°,且缠绕整齐。3.5.3回转接头应在组装前进行40MPa的压力试验+试验中应无外漏现象;试验后检查回转套,不得出现裂纹。

JB5318—91

3.5.4装配后,回转支承与上、下接合面间的局部间隙应不大于0.1mm。3.5.5履带架支重轮、驱动轮、从动轮纵向对称中心线应在同一铅垂平面内,偏差应不大于2mm。3.5.6臂架各中间臂节应能互换

3.5.7臂节主弦管的直线度公差应符合表1的规定,臂节腹管每米长度的直线度公差应不大于1.5mm.

局部直线度公差

全长直线度公差

>3000~-6 000

每米长度为2

3.5.8最长主臂和最长副臂中部的自由下挠值应不大于臂架长度的12/1000。>6000

3.5.9最长主臂和最长副臂的直线度公差,在上,下桁架和侧桁架平面内,应不大于臂长的1/1000。3.5.10上车安装主臂的销孔,其中心连线对上车架底平面的平行度公差应不大于0.5mm,对上车架纵向中心线的垂直度公差.在每米测量长度上为0.4mm。3.5.11主臂顶部臂节与主臂中间臂节(或过渡节),副臂基础臂节间的连接孔,其中心连线的平行度公差应不大于1.5mm,该中心连线对顶部臂节纵向中心线的垂直度公差应不大于1.5mm。3.5.12主臂基础臂节与上车架和中间臂节的连接孔,其中心连线的平行度公差应不大于1.5mm+该中心连线对主臂基础臂节纵向中心线的垂直度公差应不大于1.5mm。3.5.13副臂基础臂节与主臂顶部臂节和副臂中间臂节的连接孔,其中心连线的平行度公差应不大于1.5mm,该中心连线对副臂基础臂节纵向中心线的垂直度公差应不大于1.5mm。3.5,14上车架、底架、履带架、A型架、上下变幅支架、臂架以及其他主要构件的承载焊缝的质量应不低于JB/ZQ1000.3中规定的BS和BK。焊接结构件的未注尺寸公差、角度差和形位公差应符合JB/ZQ4000.3中精度等级B和F的规定。3.5.15装配前.各种液压元件必须进行台架试验(有合格证者可以免试),安全阀应在试验台架.上预先调好。

3.5.16减速器齿轮精度应不低于GB10095规定的7级。3.6安全与卫生

3.6.1起重机应设起升高度限位器、臂架变幅限位器.副臂变幅上限应设双限位器。所有限位器应准确限位,动作灵活可靠。角度限位误差为士1°。3.6.2起重机应装有起重力矩限制器,该限制器应工作可靠,安装位置便于观察和检验。起重力矩限制器的综合误差应不大于十10%。综合误差按下式计算:综合误差=实测起重力短一额定起重力短×100%额定起重力矩

当实际起重力矩达到额定起重力矩的90%时,应有预警指示,其超载限制点的设定力矩的确定应保证起重机实际起重力矩不小于额定起重力矩,也不得大于额定起重力矩的110%。3.6.3起重机应在主臂顶部设风速仪,在司机室内装有风速表或风速报警器3.6.4主、副臂应设防后翻装置,它在臂架变幅至最大工作仰角前对臂架施加预推力,达到最大工作仰角时项死

3.6.5司机室内应装有水平仪。

3.6.6司机室应具有良好的视野和舒适的操作条件,仪表盘面,操作台面或操作部位的光照度应不低于31x.室内应有防寒和降温装置,室内温度一般为15~30C。3.6.7司机室的门、窗应采用钢化玻璃,前窗应装有刮水器和遮阳板,室内应配备起重机起重能力的曲线标牌或性能表。

JB 5318—91

3.6.8发动机以额定转速运转时,司机室内的噪声应不大于85dB(A),起重机幅射噪声声功率级应符合表2的规定。

发动机功率/kw

声功率级/dB(A)

>160~200

3.6.9起重机应设有供夜间作业的照明灯具3.6.10吊具和平衡重应按JB2299的规定涂安全标志。3.7外观及涂漆

>200~250

>250~350

3.7.1起重机应外形美观、边缘整齐,无明显的凸起、凹陷和粗糙不平。油漆应光洁、均匀、无漏漆、起皮、脱落和色泽不一,主要大平面无流痕、气泡,漆膜坚韧,每层漆膜厚度为25~35μm,总漆膜厚度为100~150μm,漆膜附着力应符合GB9286中的一级质量要求。3.7.2履带架、底架、上车架、A型架、臂架、上下变幅支架的钢材表面预处理应达到GB8923中规定的Sa21/2级,其余钢材表面预处理应达到St2级3.7.3起重机商标、铭牌应美观、醒目。3.8成套性

成套供应范围:

按订货合同规定的产品部分;

随机备件;

随机工具及附件。

随机文件:

产品检验合格证明书;

安装用图样;

操作说明书:

维护保养说明书;

备件图册;

装箱单。

4试验方法

一般要求

4.1.1检测仪器和量具应经检定合格后方可使用,仪器和量具的精度应与被检零部件相适应。4.1.2对于本章中未规定的检测项目,应使用通用的检测仪器,按通用的检测方法进行检测。4.2零部件的检测和试验

4.2.1履带架支重轮、驱动轮、从动轮的纵向对称中心线的位置公差如图1所示,过驱动轮和从动轮踏面的中心点A和B拉一根0.49~0.52mm的钢丝作为基准线,拉力为147V。测量各支重轮纵向对称中线对钢丝的偏移量,其值应符合3.5.5条的要求。丛动艳

支重艳

驱动轮

4.2.2臂节弦管直线度

JB5318-91

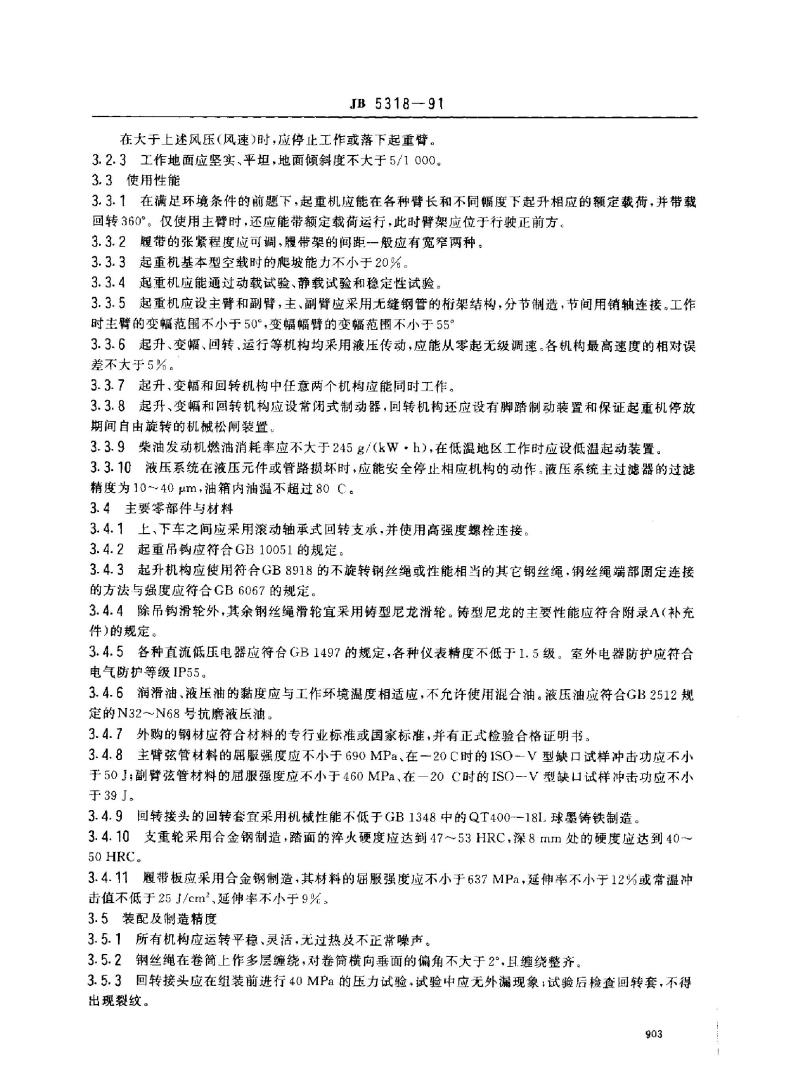

在每台起重机的所有臂节中,任意抽取2节检验。a。弦管局部直线度

如图2所示,用1m直尺从互成90°的两个方向上靠紧臂节弦管,直尺与管壁间的最大间隙与最小间隙之差应不大于2 mm。

弦管全长直线度

如图3所示,沿着弦管的长度方向在弦管外侧距管端30mm拉一根0.49~0.52mm的钢丝,拉力为147N。测量钢丝到弦管的水平距离,其最大值与最小值之差应符合3.5.7条的要求。将臂架翻转90°,对同一弦管重复上述检测。$?

4.2.3中间臂节的互换性

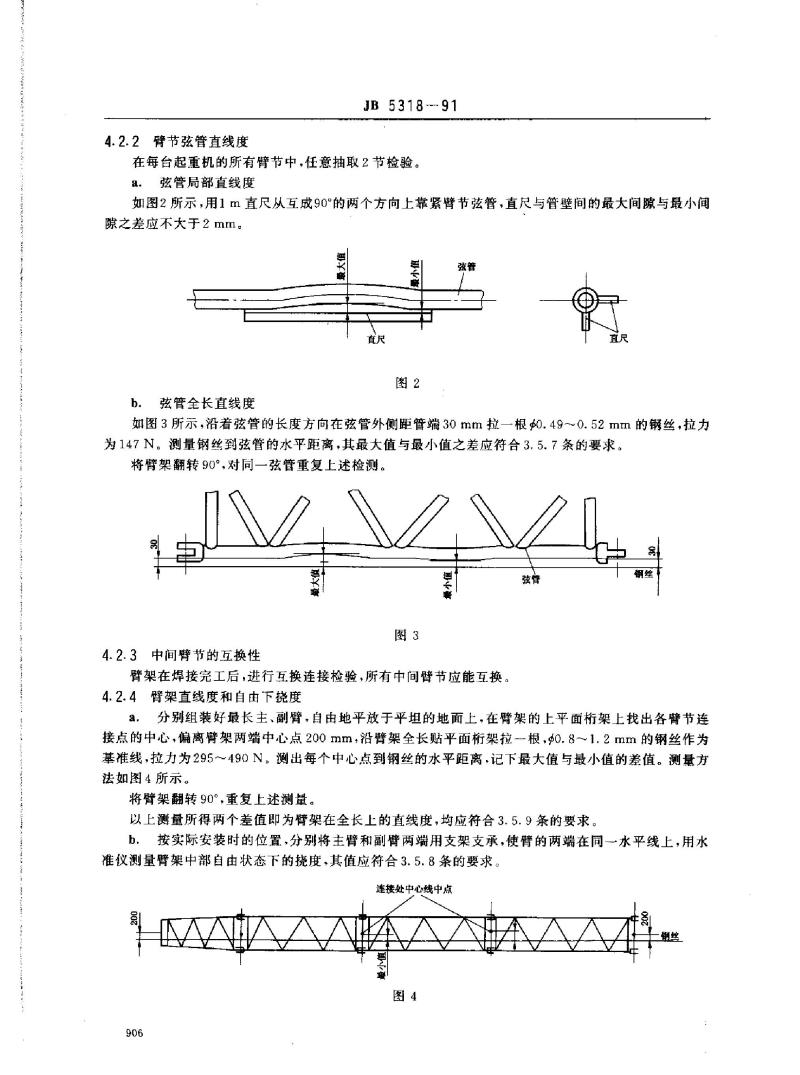

臂架在焊接完工后,进行互换连接检验,所有中间臂节应能互换。4.2.4臂架直线度和自由下挠度

分别组装好最长主、副臂,自由地平放于平坦的地面上,在臂架的上平面桁架上找出各臂节连接点的中心+偏离臂架两端中心点200mm,沿臂架全长贴平面桁架拉-根,90.8~1.2mm的钢丝作为基准线,拉力为295~490N。测出每个中心点到钢丝的水平距离,记下最大值与最小值的差值。测量方法如图4所示。

将臂架翻转90°,重复上述测量。以上测量所得两个差值即为臂架在全长上的直线度,均应符合3.5.9条的要求b、按实际安装时的位置,分别将主臂和副臂两端用支架支承,使臂的两端在同一水平线上,用水准仪测量臂架中部自由状态下的度,其值应符合3.5.8条的要求。连接处中心线中点

4.2.5油漆漆膜厚度及附着力

JB 5318—91

在臂架上任选10处,在上车、底架、履带架上共选10处,用漆膜厚度测量仪测量漆膜厚度,每10处厚度的平均值应为100~150m,且每处厚度值应不小于70μm。上述各处漆膜附着力按GB9286的规定,用划格方法进行试验、划格时用力要均勾,划格后用软毛刷沿对角线方向轻轻地刷,顺逆各3次,再检查漆层剥落面积,每10处中应有8处以上符合GB9286中级质量要求。

4.3整机试验

4.3.1—般要求

试验应遵守产品说明书的有关规定。履带架距离调整到最大。动载试验、静载试验和起重力矩限制器的试验应在出厂前进行。如制造广客观上确有困难,允许在用户工地补试,但在制造厂至少应进行两种臂长的试验(主臂、主臂十副臂)。爬坡能力的试验一般应在制造厂进行,如制造厂不具备条件,也可在用户使用中验证。4.3.2试验条件

整机试验应在坚实、平坦和倾斜度不大于5/1000的地面上进行,工作环境温度为-20~十40C。试重块的质量误差为士1%。

4.3.3试验的臂长

a。最大起重量时的最长主臂;

b.最长主臂;

c.最大起重量时的最长主臂与最短副臂组合;d.能自搬的最长主、副臂组合;e.上述任意一种臂长,但在这种臂长下应满足,臂架幅度为较大,较小和中间时相应的额定起重量是由起重机的整体稳定性确定。4.3.4一般检查

对整机的外观、油漆表面质量、成套性及装配的正确性进行检查,应符合本标准及产品制造图样的要求。

4.3.5空载试验

4.3.5.1空载试验可以和动载试验、静载试验交叉进行。在起臂前应检查限位开关的性能。试验时风速不大于产品允许的最大工作风速。4.3.5.2按照操作规程,启动发动机,空运转20min,然后分别进行主、副钩全程的起升、下降(空中各制动一次),主、副臂全程的变幅(中间各制动一次),上车左转、右转360°中间各制动一次),前进、后退,左转弯、右转弯和原地转弯等动作,每个动作不少于3次。试验结果应符合下列要求:a.发动机运转平稳,测试仪器正常,仪表、信号正常,调速范围符合要求;b,液压系统工作正常,应无滴漏现象;操作系统灵活好用,仪表信号显示正常;c

d.各机构运转平稳、灵活,可以从零起无级调速;e,所有限位器均能在规定位置限位,动作灵活、可靠,角度限位误差为1°;f.回转接头运转正常。

4.3.5.3主臂变幅至最大仰角时,防后翻装置应能将主臂顶死。4.3.5.4将装于主臂顶部的副臂最大仰角限位开关短路,副臂变幅至最大仰角时,防后翻装置上的限位并关应能准确限位。

4.3.6起重力矩限制器的试验

试验在无风或微风时进行。

分别按照4.3.3条规定的a、bc、d四种臂长,每种臂长选择幅度为较大、较小及中等三种情况,分别907

JB 5318—91

起升相应的额定载荷,起重力矩限制器的工作情况和系统综合精度应符合3.6.2条的规定。4.3.7静载试验

试验时风速不大于8.3m/s。试验载荷为1.25G(G为试验幅度下的额定载荷)。分别按照4.3.3条规定的a、bc、d四种臂长,在最小幅度下,缓慢起升试验载荷至离地面200mm左右,悬停10min。

试验后起重机不得出现裂纹、永久变形、油漆剥落、连接松动及对起重机性能和安全有影响的损坏。4.3.8动载试验

试验时风速不大于8.3m/s,试验载荷为1.1G。a.分别按照4.3.3条规定的a、b、c、d四种臂长,起升较大幅度下的试验载荷,进行主钩或副钩的起升、下降(中间各制动一次)、主臂或副臂变幅(中间制动一次),左、右回转360°(中间各制动一次),每个动作不少于3次。

b,按4.3.3条规定的a种臂长,起重臂位于运行的正前方,在中等幅度下,起升试验载荷至离地200mm左右,低速向前和向后各运行20m。副臂加载时不允许运行。

上述a、b两项试验中,起重机各机构应工作正常,制动可靠。4.3.9稳定性试验

试验时风速不大于8.3m/s,试验载荷为1.25Gn+0.1F:(F:为折算到主臂或副臂头部的臂的重量,其值按GB6068.3计算)

按照4.3.3e条的规定选择一种臂长,分别在幅度为较大、较小和中等时,慢速起升试验载荷至离地约100mm,悬停10min,起重机应处于稳定状态。4.3.10噪声的测定

4.3.10.1—般要求

使用A声级计,仪器精度为0.5dB(A);b,环境噪声应比被测噪声低6dB(A)以上,否则无效;发动机以额定转速运转,空载起升或下降时测总噪声,关闭发动机后测背景噪声。c.

4.3.10.2司机室内噪声

关闭司机室门,分别测得司机耳旁处的背景噪声和总噪声;司机室内噪声=总噪声一背景噪声影嗨值(见表3)·测量3次,取其最大值作为司机室内噪声值。c.

总噪声与背景噪声的差值

背景噪声影响值

4.3.10.3起重机辐射噪声声功率级1

如图5所示,测出距起重机回转中心距离为16m,离地面高度为1.5m处的A、B、C、D四点的背a.

景噪声和总噪声,每点测20~~25s,取表头指针波动范围的最大值(不计瞬时干扰);b.,每点的声级值一总噪声值一背景噪声影响值;四点声级值之和+32。

声功率级一

5检验规则

5.1出厂检验

JB5318

每台产品必须按照本标准4.3.4~4.3.8条的规定进行出厂检验。5.2型式检验

有下列情况之一时应进行型式检验:a.

新产品或老产品转厂生产的试制定型鉴定;正式生产后,如结构、材料、工艺有较大改变,可能影响产品性能时;出广检验结果有较大异常时;

国家质量监督机构提出进行型式检验时。型式检验包括本标准第4章全部项目的检验。5.3制造厂的质量检验部门应根据本标推和产品图样的要求,进行全部规定项目的检验,只有检验合格后才准予验收出厂,并给用户签发产品检验合格证明书。909

6标志、包装、运输和贮存

6.1标志

JB5318-91

6.1.1每台起重机在主臂梯形节的两侧各设置一个标牌,标明制造厂名称。6. 1.2

在上车两侧的大平面上喷上醒目的标志,内容为;起重机型号:

制造厂名称;

安全警示。

在司机室适当部位设产品标牌,内容包括:产品型号、名称;

制造厂名称;

最大起重量;

出厂期。

在下车底盘前方的中部靠上部位,用钢印打如下内容的标志:产品制造编号;

出厂日期。

6.2包装

产品包装应符合JB/ZQ4286的规定。包装防锈有效期:自制造厂发货之口起半年6.3运输

产品运输应符合国家或地区有关铁路、公路和海运等部门的规定。在运输中不得损坏产品包装,也不应由于其他原因对产品造成任何损伤,6.4贮存

产品的贮存应尽可能地防止经常性的日晒雨淋,并应进行必要的维护保养。尚未安装的产品应保证包装的完好。

质量保证

在用户遵守起重机操作,维护保养规则前提下,自使用之日起12个月内,但不超过从发货之日起18个月,产品确因制造装配不良或外购配套件质量问题而发生损坏或不能正常使用等问题,制造厂应及时免费为用产修理。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

大型履带起重机

技术条件bZxz.net

主题内容与适用范围

JB 5318—91

本标推规定了大型履带起重机的技术要求、试验方法、检验规则及标志、包装、运输和存等。本标准适用于最大起重量为140~300t、以内燃机为动力的液压式履带起重机(以下简称起重机),起重机工作级别为A1~~A3,机构工作级别分别为:起升、变幅机构M3;回转机构M2;运行机构M1。最大起重量大于300t的起重机也可参照执行。2引用标准

GB1348球墨铸铁件

GB1497

低压电器基本标准

GB2512

GB3766

GB3811

GB6067

液压油类产品的分组、命名和代号液压系统通用技术条件

起重机设计规范

起重机械安全规程

GB 6068. 3

GB8918

GB8923

GB 9286

GB10051

GB 10095

稳定性的确定

汽车起重机和轮胎起重机试验规范优质钢丝绳

涂装前钢材表面锈蚀等级和除锈等级色漆和清漆漆膜的划格试验

起重吊钩

渐开线圆桂齿轮精度

JB2299矿山、工程、起重运输机械产品涂漆颜色和安全标志JB/ZQ4000.3焊接件通用技术要求JB/ZQ4286包装通用技术条件

3技术要求

3.1基本要求

3.1.1起重机机械、电气设计应符合GB3811的规定,液压系统设计、制造、安装应符合GB3766的规定。

3.1.2起重机产品应符合本标准的要求,并按经规定程序批准的图样和技术文件制造。3.2环境条件

3.2.1工作环境温度为一20~~+40C。相对湿度一般不大于85%,短时允许达到100%。3.2.2最大工作风压不大于60Pa(风速9.8m/s)。最大非工作风压:仅装有主臂时不大于270Pa(风速21m/s)装有副臂时不大于135Pa(风速15m/s).

中华人民共和国机械电子工业部1991-07-01批准902

1992-07-01实施

JB 5318—91

在大于上述风压(风速)时,应停止工作或落下起重臂。3.2.3工作地面应坚实、平坦,地面倾斜度不大于5/1000。3.3使用性能

3.3.1在满足环境条件的前题下,起重机应能在各种臂长和不同辐度下起升相应的额定载荷,并带载回转360°。仅使用主臂时,还应能带额定载荷运行,此时臂架应位于行驶正前方3.3.2履带的张紧程度应可调,履带架的间距-一般应有宽窄两种。3.3.3起重机基本型空载时的爬坡能力不小于20%。3.3.4起重机应能通过动载试验、静载试验和稳定性试验,3.3.5起重机应设主臂和副臂,主、副臂应采用无缝钢管的桁架结构,分节制造,节间用销轴连接。工作时主臂的变幅范围不小于50°,变幅幅臂的变幅范围不小于55°3.3.6起升、变幅、回转、运行等机构均采用液压传动,应能从零起无级调速。各机构最高速度的相对误差不大手5%。

3.3.7起升、变幅和回转机构中任意两个机构应能同时工作。3.3.8起升、变幅和回转机构应设常闭式制动器,回转机构还应设有脚踏制动装置和保证起重机停放期间自由旋转的机械松闸装置。3.3.9柴油发动机燃油消耗率应不大于245g/(kWh),在低温地区工作时应设低温起动装置。3.3.10液压系统在液压元件或管路损坏时,应能安全停止相应机构的动作。液压系统主过滤器的过滤精度为10~40μm,油箱内油温不超过80C。3.4主要零部件与材料

3.4.1上、下车之间应采用滚动轴承式回转支承,并使用高强度螺栓连接。3.4.2起重吊钩应符合GB10051的规定。3.4.3起升机构应使用符合GB8918的不旋转钢丝绳或性能相当的其它钢丝绳、钢丝绳端部固定连接的方法与强度应符合GB6067的规定。3.4.4除吊钩滑轮外,其余钢丝绳滑轮宜采用铸型尼龙滑轮。铸型尼龙的主要性能应符合附录A(补充件)的规定。

3.4.5各种直流低压电器应符合GB1497的规定,各种仪表精度不低于1.5级。室外电器防护应符合电气防护等级IP55。

3.4.6润滑油、液压油的黏度应与工作环境温度相适应,不允许使用混合油。液压油应符合GB2512规定的N32~~N68号抗磨液压油。

3.4.7外购的钢材应符合材料的专行业标准或国家标准,并有正式检验合格证明书。3.4.8主臂弦管材料的屈服强度应不小于690MPa、在一20C时的ISO~-V型缺口试样冲击功应不小于50J;副臂弦管材料的届服强度应不小于460MPa、在一20C时的ISO一V型缺口试样冲击功应不小于39J。

3.4.9回转接头的回转套宜采用机械性能不低于GB1348中的QT400--181.球墨铸铁制造。3.4.10支重轮采用合金钢制造,踏面的摔火硬度应达到47~53HRC,深8mm处的硬度应达到40~50 HRC.

3.4.11履带板应采用合金钢制造,其材料的屉服强度应不小于637MPa,延伸率不小于12%或常温冲击值不低于25J/cm2,延伸率不小于9%。3.5装配及制造精度

3.5.1所有机构应运转平稳、灵活,无过热及不正常噪声。3.5.2钢丝绳在卷筒上作多层缠绕,对卷筒横向垂面的偏角不大于2°,且缠绕整齐。3.5.3回转接头应在组装前进行40MPa的压力试验+试验中应无外漏现象;试验后检查回转套,不得出现裂纹。

JB5318—91

3.5.4装配后,回转支承与上、下接合面间的局部间隙应不大于0.1mm。3.5.5履带架支重轮、驱动轮、从动轮纵向对称中心线应在同一铅垂平面内,偏差应不大于2mm。3.5.6臂架各中间臂节应能互换

3.5.7臂节主弦管的直线度公差应符合表1的规定,臂节腹管每米长度的直线度公差应不大于1.5mm.

局部直线度公差

全长直线度公差

>3000~-6 000

每米长度为2

3.5.8最长主臂和最长副臂中部的自由下挠值应不大于臂架长度的12/1000。>6000

3.5.9最长主臂和最长副臂的直线度公差,在上,下桁架和侧桁架平面内,应不大于臂长的1/1000。3.5.10上车安装主臂的销孔,其中心连线对上车架底平面的平行度公差应不大于0.5mm,对上车架纵向中心线的垂直度公差.在每米测量长度上为0.4mm。3.5.11主臂顶部臂节与主臂中间臂节(或过渡节),副臂基础臂节间的连接孔,其中心连线的平行度公差应不大于1.5mm,该中心连线对顶部臂节纵向中心线的垂直度公差应不大于1.5mm。3.5.12主臂基础臂节与上车架和中间臂节的连接孔,其中心连线的平行度公差应不大于1.5mm+该中心连线对主臂基础臂节纵向中心线的垂直度公差应不大于1.5mm。3.5.13副臂基础臂节与主臂顶部臂节和副臂中间臂节的连接孔,其中心连线的平行度公差应不大于1.5mm,该中心连线对副臂基础臂节纵向中心线的垂直度公差应不大于1.5mm。3.5,14上车架、底架、履带架、A型架、上下变幅支架、臂架以及其他主要构件的承载焊缝的质量应不低于JB/ZQ1000.3中规定的BS和BK。焊接结构件的未注尺寸公差、角度差和形位公差应符合JB/ZQ4000.3中精度等级B和F的规定。3.5.15装配前.各种液压元件必须进行台架试验(有合格证者可以免试),安全阀应在试验台架.上预先调好。

3.5.16减速器齿轮精度应不低于GB10095规定的7级。3.6安全与卫生

3.6.1起重机应设起升高度限位器、臂架变幅限位器.副臂变幅上限应设双限位器。所有限位器应准确限位,动作灵活可靠。角度限位误差为士1°。3.6.2起重机应装有起重力矩限制器,该限制器应工作可靠,安装位置便于观察和检验。起重力矩限制器的综合误差应不大于十10%。综合误差按下式计算:综合误差=实测起重力短一额定起重力短×100%额定起重力矩

当实际起重力矩达到额定起重力矩的90%时,应有预警指示,其超载限制点的设定力矩的确定应保证起重机实际起重力矩不小于额定起重力矩,也不得大于额定起重力矩的110%。3.6.3起重机应在主臂顶部设风速仪,在司机室内装有风速表或风速报警器3.6.4主、副臂应设防后翻装置,它在臂架变幅至最大工作仰角前对臂架施加预推力,达到最大工作仰角时项死

3.6.5司机室内应装有水平仪。

3.6.6司机室应具有良好的视野和舒适的操作条件,仪表盘面,操作台面或操作部位的光照度应不低于31x.室内应有防寒和降温装置,室内温度一般为15~30C。3.6.7司机室的门、窗应采用钢化玻璃,前窗应装有刮水器和遮阳板,室内应配备起重机起重能力的曲线标牌或性能表。

JB 5318—91

3.6.8发动机以额定转速运转时,司机室内的噪声应不大于85dB(A),起重机幅射噪声声功率级应符合表2的规定。

发动机功率/kw

声功率级/dB(A)

>160~200

3.6.9起重机应设有供夜间作业的照明灯具3.6.10吊具和平衡重应按JB2299的规定涂安全标志。3.7外观及涂漆

>200~250

>250~350

3.7.1起重机应外形美观、边缘整齐,无明显的凸起、凹陷和粗糙不平。油漆应光洁、均匀、无漏漆、起皮、脱落和色泽不一,主要大平面无流痕、气泡,漆膜坚韧,每层漆膜厚度为25~35μm,总漆膜厚度为100~150μm,漆膜附着力应符合GB9286中的一级质量要求。3.7.2履带架、底架、上车架、A型架、臂架、上下变幅支架的钢材表面预处理应达到GB8923中规定的Sa21/2级,其余钢材表面预处理应达到St2级3.7.3起重机商标、铭牌应美观、醒目。3.8成套性

成套供应范围:

按订货合同规定的产品部分;

随机备件;

随机工具及附件。

随机文件:

产品检验合格证明书;

安装用图样;

操作说明书:

维护保养说明书;

备件图册;

装箱单。

4试验方法

一般要求

4.1.1检测仪器和量具应经检定合格后方可使用,仪器和量具的精度应与被检零部件相适应。4.1.2对于本章中未规定的检测项目,应使用通用的检测仪器,按通用的检测方法进行检测。4.2零部件的检测和试验

4.2.1履带架支重轮、驱动轮、从动轮的纵向对称中心线的位置公差如图1所示,过驱动轮和从动轮踏面的中心点A和B拉一根0.49~0.52mm的钢丝作为基准线,拉力为147V。测量各支重轮纵向对称中线对钢丝的偏移量,其值应符合3.5.5条的要求。丛动艳

支重艳

驱动轮

4.2.2臂节弦管直线度

JB5318-91

在每台起重机的所有臂节中,任意抽取2节检验。a。弦管局部直线度

如图2所示,用1m直尺从互成90°的两个方向上靠紧臂节弦管,直尺与管壁间的最大间隙与最小间隙之差应不大于2 mm。

弦管全长直线度

如图3所示,沿着弦管的长度方向在弦管外侧距管端30mm拉一根0.49~0.52mm的钢丝,拉力为147N。测量钢丝到弦管的水平距离,其最大值与最小值之差应符合3.5.7条的要求。将臂架翻转90°,对同一弦管重复上述检测。$?

4.2.3中间臂节的互换性

臂架在焊接完工后,进行互换连接检验,所有中间臂节应能互换。4.2.4臂架直线度和自由下挠度

分别组装好最长主、副臂,自由地平放于平坦的地面上,在臂架的上平面桁架上找出各臂节连接点的中心+偏离臂架两端中心点200mm,沿臂架全长贴平面桁架拉-根,90.8~1.2mm的钢丝作为基准线,拉力为295~490N。测出每个中心点到钢丝的水平距离,记下最大值与最小值的差值。测量方法如图4所示。

将臂架翻转90°,重复上述测量。以上测量所得两个差值即为臂架在全长上的直线度,均应符合3.5.9条的要求b、按实际安装时的位置,分别将主臂和副臂两端用支架支承,使臂的两端在同一水平线上,用水准仪测量臂架中部自由状态下的度,其值应符合3.5.8条的要求。连接处中心线中点

4.2.5油漆漆膜厚度及附着力

JB 5318—91

在臂架上任选10处,在上车、底架、履带架上共选10处,用漆膜厚度测量仪测量漆膜厚度,每10处厚度的平均值应为100~150m,且每处厚度值应不小于70μm。上述各处漆膜附着力按GB9286的规定,用划格方法进行试验、划格时用力要均勾,划格后用软毛刷沿对角线方向轻轻地刷,顺逆各3次,再检查漆层剥落面积,每10处中应有8处以上符合GB9286中级质量要求。

4.3整机试验

4.3.1—般要求

试验应遵守产品说明书的有关规定。履带架距离调整到最大。动载试验、静载试验和起重力矩限制器的试验应在出厂前进行。如制造广客观上确有困难,允许在用户工地补试,但在制造厂至少应进行两种臂长的试验(主臂、主臂十副臂)。爬坡能力的试验一般应在制造厂进行,如制造厂不具备条件,也可在用户使用中验证。4.3.2试验条件

整机试验应在坚实、平坦和倾斜度不大于5/1000的地面上进行,工作环境温度为-20~十40C。试重块的质量误差为士1%。

4.3.3试验的臂长

a。最大起重量时的最长主臂;

b.最长主臂;

c.最大起重量时的最长主臂与最短副臂组合;d.能自搬的最长主、副臂组合;e.上述任意一种臂长,但在这种臂长下应满足,臂架幅度为较大,较小和中间时相应的额定起重量是由起重机的整体稳定性确定。4.3.4一般检查

对整机的外观、油漆表面质量、成套性及装配的正确性进行检查,应符合本标准及产品制造图样的要求。

4.3.5空载试验

4.3.5.1空载试验可以和动载试验、静载试验交叉进行。在起臂前应检查限位开关的性能。试验时风速不大于产品允许的最大工作风速。4.3.5.2按照操作规程,启动发动机,空运转20min,然后分别进行主、副钩全程的起升、下降(空中各制动一次),主、副臂全程的变幅(中间各制动一次),上车左转、右转360°中间各制动一次),前进、后退,左转弯、右转弯和原地转弯等动作,每个动作不少于3次。试验结果应符合下列要求:a.发动机运转平稳,测试仪器正常,仪表、信号正常,调速范围符合要求;b,液压系统工作正常,应无滴漏现象;操作系统灵活好用,仪表信号显示正常;c

d.各机构运转平稳、灵活,可以从零起无级调速;e,所有限位器均能在规定位置限位,动作灵活、可靠,角度限位误差为1°;f.回转接头运转正常。

4.3.5.3主臂变幅至最大仰角时,防后翻装置应能将主臂顶死。4.3.5.4将装于主臂顶部的副臂最大仰角限位开关短路,副臂变幅至最大仰角时,防后翻装置上的限位并关应能准确限位。

4.3.6起重力矩限制器的试验

试验在无风或微风时进行。

分别按照4.3.3条规定的a、bc、d四种臂长,每种臂长选择幅度为较大、较小及中等三种情况,分别907

JB 5318—91

起升相应的额定载荷,起重力矩限制器的工作情况和系统综合精度应符合3.6.2条的规定。4.3.7静载试验

试验时风速不大于8.3m/s。试验载荷为1.25G(G为试验幅度下的额定载荷)。分别按照4.3.3条规定的a、bc、d四种臂长,在最小幅度下,缓慢起升试验载荷至离地面200mm左右,悬停10min。

试验后起重机不得出现裂纹、永久变形、油漆剥落、连接松动及对起重机性能和安全有影响的损坏。4.3.8动载试验

试验时风速不大于8.3m/s,试验载荷为1.1G。a.分别按照4.3.3条规定的a、b、c、d四种臂长,起升较大幅度下的试验载荷,进行主钩或副钩的起升、下降(中间各制动一次)、主臂或副臂变幅(中间制动一次),左、右回转360°(中间各制动一次),每个动作不少于3次。

b,按4.3.3条规定的a种臂长,起重臂位于运行的正前方,在中等幅度下,起升试验载荷至离地200mm左右,低速向前和向后各运行20m。副臂加载时不允许运行。

上述a、b两项试验中,起重机各机构应工作正常,制动可靠。4.3.9稳定性试验

试验时风速不大于8.3m/s,试验载荷为1.25Gn+0.1F:(F:为折算到主臂或副臂头部的臂的重量,其值按GB6068.3计算)

按照4.3.3e条的规定选择一种臂长,分别在幅度为较大、较小和中等时,慢速起升试验载荷至离地约100mm,悬停10min,起重机应处于稳定状态。4.3.10噪声的测定

4.3.10.1—般要求

使用A声级计,仪器精度为0.5dB(A);b,环境噪声应比被测噪声低6dB(A)以上,否则无效;发动机以额定转速运转,空载起升或下降时测总噪声,关闭发动机后测背景噪声。c.

4.3.10.2司机室内噪声

关闭司机室门,分别测得司机耳旁处的背景噪声和总噪声;司机室内噪声=总噪声一背景噪声影嗨值(见表3)·测量3次,取其最大值作为司机室内噪声值。c.

总噪声与背景噪声的差值

背景噪声影响值

4.3.10.3起重机辐射噪声声功率级1

如图5所示,测出距起重机回转中心距离为16m,离地面高度为1.5m处的A、B、C、D四点的背a.

景噪声和总噪声,每点测20~~25s,取表头指针波动范围的最大值(不计瞬时干扰);b.,每点的声级值一总噪声值一背景噪声影响值;四点声级值之和+32。

声功率级一

5检验规则

5.1出厂检验

JB5318

每台产品必须按照本标准4.3.4~4.3.8条的规定进行出厂检验。5.2型式检验

有下列情况之一时应进行型式检验:a.

新产品或老产品转厂生产的试制定型鉴定;正式生产后,如结构、材料、工艺有较大改变,可能影响产品性能时;出广检验结果有较大异常时;

国家质量监督机构提出进行型式检验时。型式检验包括本标准第4章全部项目的检验。5.3制造厂的质量检验部门应根据本标推和产品图样的要求,进行全部规定项目的检验,只有检验合格后才准予验收出厂,并给用户签发产品检验合格证明书。909

6标志、包装、运输和贮存

6.1标志

JB5318-91

6.1.1每台起重机在主臂梯形节的两侧各设置一个标牌,标明制造厂名称。6. 1.2

在上车两侧的大平面上喷上醒目的标志,内容为;起重机型号:

制造厂名称;

安全警示。

在司机室适当部位设产品标牌,内容包括:产品型号、名称;

制造厂名称;

最大起重量;

出厂期。

在下车底盘前方的中部靠上部位,用钢印打如下内容的标志:产品制造编号;

出厂日期。

6.2包装

产品包装应符合JB/ZQ4286的规定。包装防锈有效期:自制造厂发货之口起半年6.3运输

产品运输应符合国家或地区有关铁路、公路和海运等部门的规定。在运输中不得损坏产品包装,也不应由于其他原因对产品造成任何损伤,6.4贮存

产品的贮存应尽可能地防止经常性的日晒雨淋,并应进行必要的维护保养。尚未安装的产品应保证包装的完好。

质量保证

在用户遵守起重机操作,维护保养规则前提下,自使用之日起12个月内,但不超过从发货之日起18个月,产品确因制造装配不良或外购配套件质量问题而发生损坏或不能正常使用等问题,制造厂应及时免费为用产修理。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。