JB/T 9526-1999

基本信息

标准号: JB/T 9526-1999

中文名称:TIG焊焊矩 技术条件

标准类别:机械行业标准(JB)

英文名称: Technical requirements for TIG welding torque

标准状态:现行

发布日期:1999-08-06

实施日期:2000-01-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:255615

相关标签: 技术

标准分类号

中标分类号:机械>>通用加工机械与设备>>J64焊接与切割设备

关联标准

替代情况:ZB J64001-1986

出版信息

出版社:机械工业出版社

页数:8页

标准价格:14.0 元

出版日期:2000-01-01

相关单位信息

起草人:潘颖

起草单位:成都电焊机研究所

归口单位:全国电焊机标准化技术委员会

提出单位:全国电焊机标准化技术委员会

发布部门:中华人民共和国机械工业部

标准简介

本标准规定了TIG焊(钨极惰性气体保护焊)焊炬的技术要求、检验方法、检验规则、标志以及包装、运输、贮存等。本标准适用于一般使用条件下的手工和通用自动TIG焊焊炬(以下简称焊炬》。 JB/T 9526-1999 TIG焊焊矩 技术条件 JB/T9526-1999 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

JB/T9526.-1999

本标准是对ZBJ64001--1986《TIG焊焊炬技术条件》的修订。本标准除按照GB/T1.1—1993、GB/T1.3-1997的要求对ZBJ64001---1988作了编辑性修改外,还对有关技术内容作了如下修改:1增加了“引用标准”条款。

2将ZBJ64001--1986中2.5条“焊炬使用场所的风速应小于2m/s,否则应加防风装置”改为\焊炬使用场所的风速应小于1m/s,否则应加防风装置”,使本标准与JB/T8747-1998《手工钨极惰性气体保护弧焊机(TIG焊机)技术条件》标准协调--致。3将4.1条中手工焊焊炬的工作周期由5mnin改为10min,自动焊焊炬的工作周期由20min改为连续,以便与GB15579—1995等标准协调致。45.4.1条中焊炬手持部分温升应不超过25K改为温升不超过30K。5将6.6.1条的温升试验方法中20min内温度升高不超过1℃,则认为达到热稳定状态..”改为”当温升的变化不超过2K/h时,则认为达到热稳定状态…..”。使焊炬的温升试验可与焊机的温升试验起进行。

本标准从实施之日起,同时代替ZBJ64001--1986。本标准由全国电焊机标准化技术委员会提出并归口。本标准起草单位:成都电焊机研究所。本标准主要起草人:潘颖。

1范围

中华人民共和国机械行业标准

TIG焊焊炬

技术条件

The specification of welding torches for TIG weldingJB/T9526--1999

代替 ZB J64 001 -1986

本标准规定了TIG焊(钨极惰性气体保护焊)焊炬的技术要求、检验方法,检验规则、标志以及包装、运输、贮存等。

本标准适用于一般使用条件下的手工和通用自动T1G焊焊炬(以下简称焊炬)。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T2423.3-1993电工电子产品基本环境试验规程试验Ca:恒定湿热试验方法(eqv IEC 60068-2-3:1984)

3使用条件

焊炬应能在下列使用条件下正常工作。3.1周围空气温度范围

在焊接时:气冷焊炬

10-+40℃

+5~+40℃

水冷焊炬

25~+55℃

在运输和贮存过程中

3.2空气相对湿度

在40℃时

在20℃时

≤50%

≤90%

+5~+30℃。

3.3冷却水进口温度

3.4焊炬使用场所的风速应小于1m/s,否则应加防风装置。3.5周围空气中的灰尘、酸、腐蚀性气体或物质等不超过正常含量,由于焊接过程而产生的则除外。使用场所应无剧烈震动和颠簸。

3.6海拔高度不超过1000m。

4标记

4.1焊炬应在其外表面适当位置刻以型号和额定电流,其字迹应保证在整个使用时期不易磨损。4.2所附的焊炬附件都应以一定方式分别标明其主要规格参数。5额定值

5.1额定焊接电流等级

额定焊接电流等级100A以下推荐按R5优先数系分档,100A以上推荐按R10优先数系分档,其国家机械工业局1999-08-06批准196

2000-01-01实施

额定焊接电流(A)分档如下:

JB/T9526-1999

25,40,63,100,125,160,200,250,315,400,500A。5.2额定负载持续率(%)

35,60,100。

5.3T作周期

手工焊炬10min;

自动焊炬连续。

6技术要求

焊炬应按所设计的图样加工,达到规定的尺寸和精度。6.2焊炬的绝缘性能

6.2.1焊炬的绝缘电阻应不小于5MQ。6.2.2焊炬绝缘件表面与导电体之间应能承受2500V的工频交流电压,历时1min,无闪络或击穿现象发生。

6.3焊炬的密封性能

6.3.1焊炬的气路应在1×105Pa的进气压力下正常工作,无泄漏现象。6.3.2水冷焊炬应在2×10°Pa的进水压力下正常工作,无泄漏现象。6.4焊炬的耐热性能

6.4.1手工操作焊炬的手持部分温升应不超过30K。6.4.2手工操作焊炬的其余部分和自动焊焊炬的温升,应不超过该材料本身所规定的使用温度。6.4.3按7.6.2规定进行的运行试验后,焊炬的任何部分不应有任何损坏,如局部熔化、碳化、气泡、裂缝或龟裂等。

6.5表面质量

6.5.1焊炬所有模压件、金属加工件的表面应清洁光滑,无毛刺、气孔、夹渣、剥落等缺陷。除必要的刃角外,边缘应有圆角。

6.5.2焊炬绝缘体的表面粗糙度应不小于,喷嘴内表面的粗糙度应不小于变。6.5,3所有的电镀件应符合有关标准的规定。6.6精度

6.6.1装配后的焊炬,按7.2方法测量,电极夹头中心应与喷嘴同轴,同轴度误差应不大于喷嘴直径的5%。

6.6.2所有按相同图样制造的焊炬零件,在不加任何修正下都应能互换。6.6.3所有接触配合面都应密合,不允许有明显错位。6.7连接

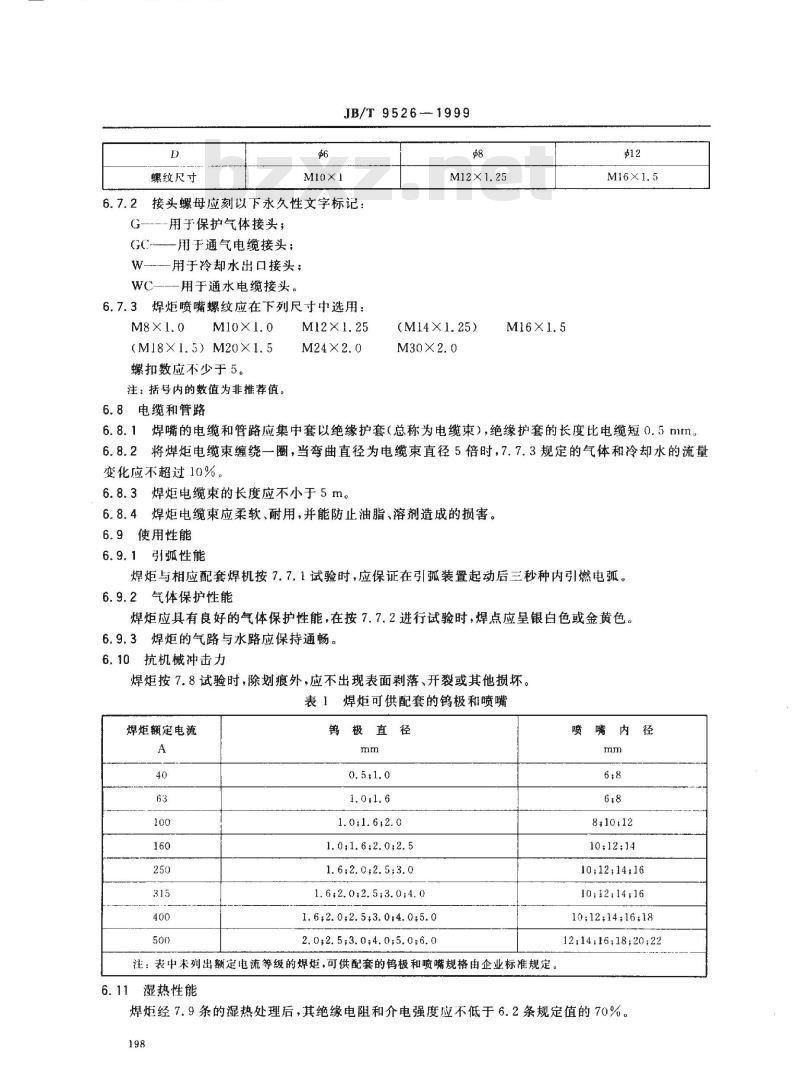

6.7.1焊炬电缆与专用电源或控制箱应用螺纹连接,其连接尺寸为:通气或通水电缆接头,M16×1.5,螺纹长度15mm出水管接头M12×1.25,螺纹长度10mm;保护气管接头M10×1.0,螺纹长度8mm。接头尺寸如图1所示。

螺纹尺寸

JB/T9526--1999

6.7.2接头螺母应刻以下永久性文字标记:G用于保护气体接头;

一用于通气电缆接头:

W用于冷却水出口接头;

WC———用于通水电缆接头。

6.7.3焊炬喷嘴螺纹应在下列尺寸中选用:M8×1.0

(M18× 1.5) M20X×1.5

螺扣数应不少于5。

注:括号内的数值为非推荐值。6.8电缆和管路

M24 X 2. 0

(M14 X 1. 25)

6.8.1焊嘴的电缆和管路应集中套以绝缘护套(总称为电缆束),绝缘护套的长度比电缆短0.5mm。6.8.2将焊炬电缆束缠绕一圈,当弯曲直径为电缆束直径5倍时,7.7.3规定的气体和冷却水的流量变化应不超过10%。

6.8.3焊炬电缆束的长度应不小于5m。6.8.4焊炬电缆束应柔软、耐用,并能防止油脂、溶剂造成的损害。6.9使用性能

6.9.1引弧性能

焊炬与相应配套焊机按7.7.1试验时,应保证在引孤装置起动后三秒种内引燃电弧。6.9.2气体保护性能

焊炬应具有良好的气体保护性能,在按7.7.2进行试验时,焊点应呈银白色或金黄色。6.9.3焊炬的气路与水路应保持通畅。6.10抗机械冲击力

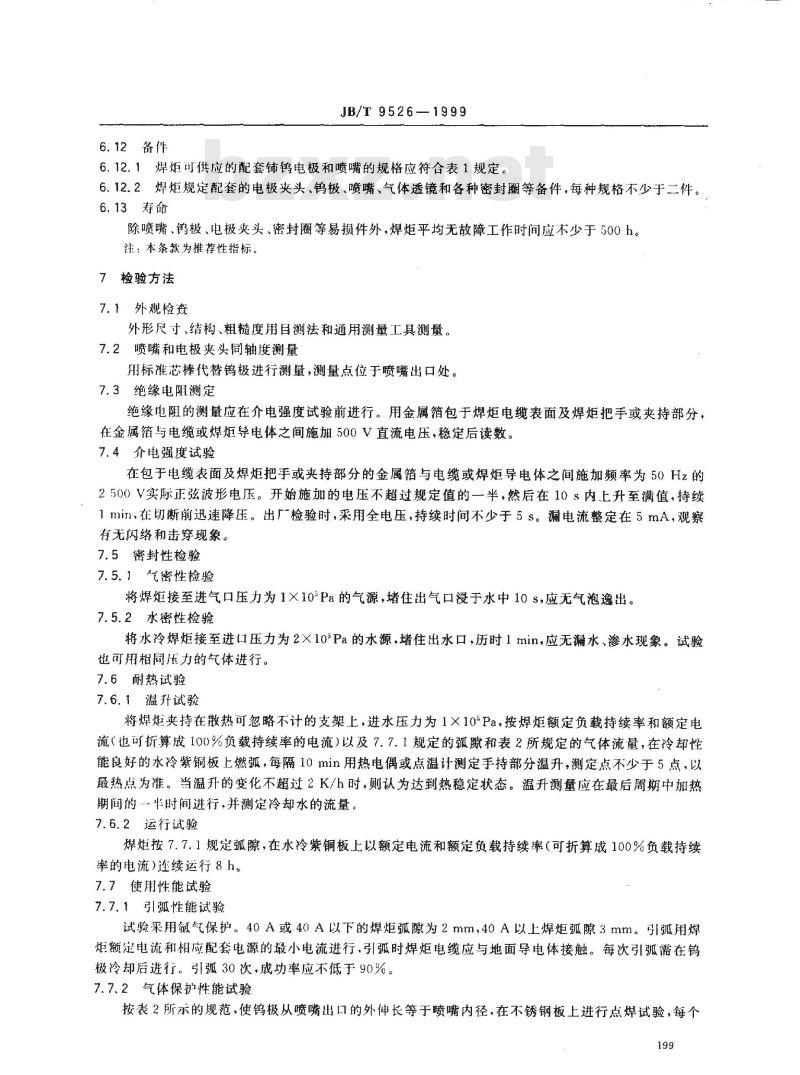

焊炬按7.8试验时,除划痕外,应不出现表面剥落、开裂或其他摄坏。表1焊炬可供配套的钨极和喷嘴

焊炬额定电流

钨极直径

1.0;1.6,2.0

1. 0;1. 6;2. 0;2. 5

1. 6;2.0,2.5;3.0免费标准bzxz.net

1. 6;2.0;2.5:3.0;4. 0

1.6+2.02.5;3.014.0;5.0

2.0,2.5,3.0,4.0;5.0,6.0

注:表中末列出额定电流等级的焊炬,可供配套的钨极和喷嘴规格由企业标准规定。6.11湿热性能

喷嘴内径

8,10,12

10;12;14

10;12:14;16

10:12:14;16

10;12;14;16;18

12;14:16;18;20;22

焊炬经7.9条的湿热处理后,其绝缘电阻和介电强度应不低于6.2条规定值的70%。198

6.12备件

JB/T 9526—1999

6.12.1焊炬可供应的配套铺钨电极和喷嘴的规格应符合表1规定。6.12.2焊炬规定配套的电极夹头、钨极、喷嘴、气体透镜和各种密封圈等备件,每种规格不少于二件。6.13寿命

除喷嘴、钨极、电极夹头、密封圈等易损件外,焊炬平均无故障工作时间应不少于500h。注:本条款为推荐性指标。

7检验方法

7.1外观检查

外形尺寸、结构、粗糙度用目测法和通用测量工具测量。7.2喷嘴和电极夹头同轴度测量

用标准芯棒代替钨极进行测量,测量点位于喷嘴出口处。7.3绝缘电阻测定

绝缘电阻的测量应在介电强度试验前进行。用金属箔包于焊炬电缆表面及焊炬把手或夹持部分,在金属箔与电缆或焊炬导电体之间施加500V直流电压,稳定后读数。7.4介电强度试验

在包于电缆表面及焊炬把手或夹持部分的金属箔与电缆或焊炬导电体之间施加频率为50Hz的2500V实际正弦波形电压。开始施加的电压不超过规定值的一半,然后在10s内上升至满值,持续1min,在切断前迅速降压。出厂检验时,采用全电压,持续时间不少于5s。漏电流整定在5mA,观察有无闪络和击穿现象。

7.5密封性检验

7.5.1气密性检验

将焊炬接至进气口压力为1×10°Pa的气源,堵住出气口浸于水中10s,应无气泡逸出。7.5.2水密性检验

将水冷焊炬接至进口压力为2×105Pa的水源,堵住出水口,历时1min,应无漏水、渗水现象。试验也可用相同压力的气体进行。

7.6耐热试验

7.6.1温升试验

将焊炬夹持在散热可忽略不计的支架上,进水压力为1×10°Pa,按焊炬额定负载持续率和额定电流(也可折算成100%负载持续率的电流)以及7.7.1规定的弧隙和表2所规定的气体流量,在冷却性能良好的水冷紫铜板上燃弧,每隔10min用热电偶或点温计测定手持部分温升,测定点不少于5点,以最热点为准。当温升的变化不超过2K/h时,则认为达到热稳定状态。温升测量应在最后周期中加热期间的-半时间进行,并测定冷却水的流量。7.6.2运行试验

焊炬按7.7.1规定弧隙,在水冷紫铜板上以额定电流和额定负载持续率(可折算成100%负载持续率的电流)连续运行8h。

7.7使用性能试验

7.7.1引弧性能试验

试验采用气保护。40A或40A以下的焊炬弧隙为2mm,40A以上焊炬弧隙3mm。引弧用焊炬额定电流和相应配套电源的最小电流进行,引弧时焊炬电缆应与地面导电体接触。每次引弧需在钨极冷却后进行。引弧30次,成功率应不低于90%。7.7.2气体保护性能试验

按表2所示的规范,使钨极从喷嘴出口的外伸长等于喷嘴内径,在不锈钢板上进行点焊试验,每个199

规格的焊炬点焊数不少于5点。

7.7.3气路和水路畅通试验

JB/T9526—1999

在1×10'Pa的进水和进气压力下,气体流量应可调至表2所列的数值,水流量应能达到温升试验时所测定的水流量。

焊炬额定电流

钨极直径

气体保护性能试验规范

喷嘴直径

点焊电流

注:表中未列出额定电流等级的焊炬,气体保护性能试验的规范由企业标准规定。7.8机械冲击试验

最大氟气流量

焊点最小真径

卸下陶瓷喷嘴和长电极帽,将焊炬与电缆连接,并按图2规定的尺寸悬挂。随后在初速度为零的情况下释放焊炬,使其冲击到尺寸为500mm×500mm×20mm的松木块上。每把焊炬重复试验10次。7.9湿热

热处理的环境条件和方法按GB/T2423.3进行。试验箱有效空间中的温度应保持在40士2℃,相对湿度应保持在93+3%范围内,焊炬应首先在40℃条件下预热,当其温度稳定后,再加湿,以防止在试验时焊炬上产生凝结水。经48h湿热处理后的绝缘电阻和绝缘介电强度试验按6.11条进行。做湿热试验的焊炬在湿热试验前不要求按6.2条进行试验。45″

7.10焊接试验

以接近焊炬额定电流,焊接不少于三条200mm长的不锈钢或铝的对接焊缝。焊缝的外观及成型应良好,无见缺陷。

检验规则

JB/T9526—1999

焊炬须经制造厂技术检验部门检验合格后方能出厂。8.2

每把焊炬都应进行出广检验,检验项目如表3所示。表3出广检验项目

检验项目

外观及包装检验

绝缘性能检验

密封性检验

水路和路畅通试验

8.3焊炬在下列情况下应进行型式检验:a)批量产品的定期抽检(每年不少于一次);要

符合6.1,6.56.6,6.7,6.8,6.12,9.1,9.2,9.3符合6.2

符合6.3

符合7.7.3

b)焊炬在设计、工艺或所使用的材料有重大变更,足以影响某些特性和参数;()焊炬出厂检验结果与以往的型式检验结果发生不允许的偏差时;d)试制的新焊炬。

8.4型式检验除包括所有出厂检验项目外,还需按本标准检验所有的其他项目。8.5型式检验的每个项目都应符合本标准要求。每个规格焊炬至少要检验二把。如初检不合格,应另拥加倍数量的焊炬进行复检,复检全部合格,则认为该批产品合格;若复检中仍有不合格项目,则判该批焊炬不舍格。

9包装、运输和保管

9.1每把焊炬及其附件应装在口袋中再放入木质或纸质包装箱内,焊炬应在箱内固定。9.2包装箱外壁应标有制造广名称和地址、焊炬型号、名称、装箱年月、净重、毛重,其字样不会因日晒雨淋而模糊不清,

9.3随焊炬及附件同时装箱的技术资料应有使用说明书、喷嘴和电极夹头零件图以及产品合格证。9.4焊炬在长期贮运中应避免雨雪侵袭。焊炬在保管期间应存放在相对湿度不大于85%、空气流通、温度不超过40C的仓库中。

10保证期

在用户遵守保管、运输、存放以及说明书中所规定的使用条件下,从使用日期起6个月,但从制造厂发货日期起12个月内,焊炬因制造不良而损坏或工作失常时,制造厂应负责免费为用户修理或更换。201

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准是对ZBJ64001--1986《TIG焊焊炬技术条件》的修订。本标准除按照GB/T1.1—1993、GB/T1.3-1997的要求对ZBJ64001---1988作了编辑性修改外,还对有关技术内容作了如下修改:1增加了“引用标准”条款。

2将ZBJ64001--1986中2.5条“焊炬使用场所的风速应小于2m/s,否则应加防风装置”改为\焊炬使用场所的风速应小于1m/s,否则应加防风装置”,使本标准与JB/T8747-1998《手工钨极惰性气体保护弧焊机(TIG焊机)技术条件》标准协调--致。3将4.1条中手工焊焊炬的工作周期由5mnin改为10min,自动焊焊炬的工作周期由20min改为连续,以便与GB15579—1995等标准协调致。45.4.1条中焊炬手持部分温升应不超过25K改为温升不超过30K。5将6.6.1条的温升试验方法中20min内温度升高不超过1℃,则认为达到热稳定状态..”改为”当温升的变化不超过2K/h时,则认为达到热稳定状态…..”。使焊炬的温升试验可与焊机的温升试验起进行。

本标准从实施之日起,同时代替ZBJ64001--1986。本标准由全国电焊机标准化技术委员会提出并归口。本标准起草单位:成都电焊机研究所。本标准主要起草人:潘颖。

1范围

中华人民共和国机械行业标准

TIG焊焊炬

技术条件

The specification of welding torches for TIG weldingJB/T9526--1999

代替 ZB J64 001 -1986

本标准规定了TIG焊(钨极惰性气体保护焊)焊炬的技术要求、检验方法,检验规则、标志以及包装、运输、贮存等。

本标准适用于一般使用条件下的手工和通用自动T1G焊焊炬(以下简称焊炬)。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T2423.3-1993电工电子产品基本环境试验规程试验Ca:恒定湿热试验方法(eqv IEC 60068-2-3:1984)

3使用条件

焊炬应能在下列使用条件下正常工作。3.1周围空气温度范围

在焊接时:气冷焊炬

10-+40℃

+5~+40℃

水冷焊炬

25~+55℃

在运输和贮存过程中

3.2空气相对湿度

在40℃时

在20℃时

≤50%

≤90%

+5~+30℃。

3.3冷却水进口温度

3.4焊炬使用场所的风速应小于1m/s,否则应加防风装置。3.5周围空气中的灰尘、酸、腐蚀性气体或物质等不超过正常含量,由于焊接过程而产生的则除外。使用场所应无剧烈震动和颠簸。

3.6海拔高度不超过1000m。

4标记

4.1焊炬应在其外表面适当位置刻以型号和额定电流,其字迹应保证在整个使用时期不易磨损。4.2所附的焊炬附件都应以一定方式分别标明其主要规格参数。5额定值

5.1额定焊接电流等级

额定焊接电流等级100A以下推荐按R5优先数系分档,100A以上推荐按R10优先数系分档,其国家机械工业局1999-08-06批准196

2000-01-01实施

额定焊接电流(A)分档如下:

JB/T9526-1999

25,40,63,100,125,160,200,250,315,400,500A。5.2额定负载持续率(%)

35,60,100。

5.3T作周期

手工焊炬10min;

自动焊炬连续。

6技术要求

焊炬应按所设计的图样加工,达到规定的尺寸和精度。6.2焊炬的绝缘性能

6.2.1焊炬的绝缘电阻应不小于5MQ。6.2.2焊炬绝缘件表面与导电体之间应能承受2500V的工频交流电压,历时1min,无闪络或击穿现象发生。

6.3焊炬的密封性能

6.3.1焊炬的气路应在1×105Pa的进气压力下正常工作,无泄漏现象。6.3.2水冷焊炬应在2×10°Pa的进水压力下正常工作,无泄漏现象。6.4焊炬的耐热性能

6.4.1手工操作焊炬的手持部分温升应不超过30K。6.4.2手工操作焊炬的其余部分和自动焊焊炬的温升,应不超过该材料本身所规定的使用温度。6.4.3按7.6.2规定进行的运行试验后,焊炬的任何部分不应有任何损坏,如局部熔化、碳化、气泡、裂缝或龟裂等。

6.5表面质量

6.5.1焊炬所有模压件、金属加工件的表面应清洁光滑,无毛刺、气孔、夹渣、剥落等缺陷。除必要的刃角外,边缘应有圆角。

6.5.2焊炬绝缘体的表面粗糙度应不小于,喷嘴内表面的粗糙度应不小于变。6.5,3所有的电镀件应符合有关标准的规定。6.6精度

6.6.1装配后的焊炬,按7.2方法测量,电极夹头中心应与喷嘴同轴,同轴度误差应不大于喷嘴直径的5%。

6.6.2所有按相同图样制造的焊炬零件,在不加任何修正下都应能互换。6.6.3所有接触配合面都应密合,不允许有明显错位。6.7连接

6.7.1焊炬电缆与专用电源或控制箱应用螺纹连接,其连接尺寸为:通气或通水电缆接头,M16×1.5,螺纹长度15mm出水管接头M12×1.25,螺纹长度10mm;保护气管接头M10×1.0,螺纹长度8mm。接头尺寸如图1所示。

螺纹尺寸

JB/T9526--1999

6.7.2接头螺母应刻以下永久性文字标记:G用于保护气体接头;

一用于通气电缆接头:

W用于冷却水出口接头;

WC———用于通水电缆接头。

6.7.3焊炬喷嘴螺纹应在下列尺寸中选用:M8×1.0

(M18× 1.5) M20X×1.5

螺扣数应不少于5。

注:括号内的数值为非推荐值。6.8电缆和管路

M24 X 2. 0

(M14 X 1. 25)

6.8.1焊嘴的电缆和管路应集中套以绝缘护套(总称为电缆束),绝缘护套的长度比电缆短0.5mm。6.8.2将焊炬电缆束缠绕一圈,当弯曲直径为电缆束直径5倍时,7.7.3规定的气体和冷却水的流量变化应不超过10%。

6.8.3焊炬电缆束的长度应不小于5m。6.8.4焊炬电缆束应柔软、耐用,并能防止油脂、溶剂造成的损害。6.9使用性能

6.9.1引弧性能

焊炬与相应配套焊机按7.7.1试验时,应保证在引孤装置起动后三秒种内引燃电弧。6.9.2气体保护性能

焊炬应具有良好的气体保护性能,在按7.7.2进行试验时,焊点应呈银白色或金黄色。6.9.3焊炬的气路与水路应保持通畅。6.10抗机械冲击力

焊炬按7.8试验时,除划痕外,应不出现表面剥落、开裂或其他摄坏。表1焊炬可供配套的钨极和喷嘴

焊炬额定电流

钨极直径

1.0;1.6,2.0

1. 0;1. 6;2. 0;2. 5

1. 6;2.0,2.5;3.0免费标准bzxz.net

1. 6;2.0;2.5:3.0;4. 0

1.6+2.02.5;3.014.0;5.0

2.0,2.5,3.0,4.0;5.0,6.0

注:表中末列出额定电流等级的焊炬,可供配套的钨极和喷嘴规格由企业标准规定。6.11湿热性能

喷嘴内径

8,10,12

10;12;14

10;12:14;16

10:12:14;16

10;12;14;16;18

12;14:16;18;20;22

焊炬经7.9条的湿热处理后,其绝缘电阻和介电强度应不低于6.2条规定值的70%。198

6.12备件

JB/T 9526—1999

6.12.1焊炬可供应的配套铺钨电极和喷嘴的规格应符合表1规定。6.12.2焊炬规定配套的电极夹头、钨极、喷嘴、气体透镜和各种密封圈等备件,每种规格不少于二件。6.13寿命

除喷嘴、钨极、电极夹头、密封圈等易损件外,焊炬平均无故障工作时间应不少于500h。注:本条款为推荐性指标。

7检验方法

7.1外观检查

外形尺寸、结构、粗糙度用目测法和通用测量工具测量。7.2喷嘴和电极夹头同轴度测量

用标准芯棒代替钨极进行测量,测量点位于喷嘴出口处。7.3绝缘电阻测定

绝缘电阻的测量应在介电强度试验前进行。用金属箔包于焊炬电缆表面及焊炬把手或夹持部分,在金属箔与电缆或焊炬导电体之间施加500V直流电压,稳定后读数。7.4介电强度试验

在包于电缆表面及焊炬把手或夹持部分的金属箔与电缆或焊炬导电体之间施加频率为50Hz的2500V实际正弦波形电压。开始施加的电压不超过规定值的一半,然后在10s内上升至满值,持续1min,在切断前迅速降压。出厂检验时,采用全电压,持续时间不少于5s。漏电流整定在5mA,观察有无闪络和击穿现象。

7.5密封性检验

7.5.1气密性检验

将焊炬接至进气口压力为1×10°Pa的气源,堵住出气口浸于水中10s,应无气泡逸出。7.5.2水密性检验

将水冷焊炬接至进口压力为2×105Pa的水源,堵住出水口,历时1min,应无漏水、渗水现象。试验也可用相同压力的气体进行。

7.6耐热试验

7.6.1温升试验

将焊炬夹持在散热可忽略不计的支架上,进水压力为1×10°Pa,按焊炬额定负载持续率和额定电流(也可折算成100%负载持续率的电流)以及7.7.1规定的弧隙和表2所规定的气体流量,在冷却性能良好的水冷紫铜板上燃弧,每隔10min用热电偶或点温计测定手持部分温升,测定点不少于5点,以最热点为准。当温升的变化不超过2K/h时,则认为达到热稳定状态。温升测量应在最后周期中加热期间的-半时间进行,并测定冷却水的流量。7.6.2运行试验

焊炬按7.7.1规定弧隙,在水冷紫铜板上以额定电流和额定负载持续率(可折算成100%负载持续率的电流)连续运行8h。

7.7使用性能试验

7.7.1引弧性能试验

试验采用气保护。40A或40A以下的焊炬弧隙为2mm,40A以上焊炬弧隙3mm。引弧用焊炬额定电流和相应配套电源的最小电流进行,引弧时焊炬电缆应与地面导电体接触。每次引弧需在钨极冷却后进行。引弧30次,成功率应不低于90%。7.7.2气体保护性能试验

按表2所示的规范,使钨极从喷嘴出口的外伸长等于喷嘴内径,在不锈钢板上进行点焊试验,每个199

规格的焊炬点焊数不少于5点。

7.7.3气路和水路畅通试验

JB/T9526—1999

在1×10'Pa的进水和进气压力下,气体流量应可调至表2所列的数值,水流量应能达到温升试验时所测定的水流量。

焊炬额定电流

钨极直径

气体保护性能试验规范

喷嘴直径

点焊电流

注:表中未列出额定电流等级的焊炬,气体保护性能试验的规范由企业标准规定。7.8机械冲击试验

最大氟气流量

焊点最小真径

卸下陶瓷喷嘴和长电极帽,将焊炬与电缆连接,并按图2规定的尺寸悬挂。随后在初速度为零的情况下释放焊炬,使其冲击到尺寸为500mm×500mm×20mm的松木块上。每把焊炬重复试验10次。7.9湿热

热处理的环境条件和方法按GB/T2423.3进行。试验箱有效空间中的温度应保持在40士2℃,相对湿度应保持在93+3%范围内,焊炬应首先在40℃条件下预热,当其温度稳定后,再加湿,以防止在试验时焊炬上产生凝结水。经48h湿热处理后的绝缘电阻和绝缘介电强度试验按6.11条进行。做湿热试验的焊炬在湿热试验前不要求按6.2条进行试验。45″

7.10焊接试验

以接近焊炬额定电流,焊接不少于三条200mm长的不锈钢或铝的对接焊缝。焊缝的外观及成型应良好,无见缺陷。

检验规则

JB/T9526—1999

焊炬须经制造厂技术检验部门检验合格后方能出厂。8.2

每把焊炬都应进行出广检验,检验项目如表3所示。表3出广检验项目

检验项目

外观及包装检验

绝缘性能检验

密封性检验

水路和路畅通试验

8.3焊炬在下列情况下应进行型式检验:a)批量产品的定期抽检(每年不少于一次);要

符合6.1,6.56.6,6.7,6.8,6.12,9.1,9.2,9.3符合6.2

符合6.3

符合7.7.3

b)焊炬在设计、工艺或所使用的材料有重大变更,足以影响某些特性和参数;()焊炬出厂检验结果与以往的型式检验结果发生不允许的偏差时;d)试制的新焊炬。

8.4型式检验除包括所有出厂检验项目外,还需按本标准检验所有的其他项目。8.5型式检验的每个项目都应符合本标准要求。每个规格焊炬至少要检验二把。如初检不合格,应另拥加倍数量的焊炬进行复检,复检全部合格,则认为该批产品合格;若复检中仍有不合格项目,则判该批焊炬不舍格。

9包装、运输和保管

9.1每把焊炬及其附件应装在口袋中再放入木质或纸质包装箱内,焊炬应在箱内固定。9.2包装箱外壁应标有制造广名称和地址、焊炬型号、名称、装箱年月、净重、毛重,其字样不会因日晒雨淋而模糊不清,

9.3随焊炬及附件同时装箱的技术资料应有使用说明书、喷嘴和电极夹头零件图以及产品合格证。9.4焊炬在长期贮运中应避免雨雪侵袭。焊炬在保管期间应存放在相对湿度不大于85%、空气流通、温度不超过40C的仓库中。

10保证期

在用户遵守保管、运输、存放以及说明书中所规定的使用条件下,从使用日期起6个月,但从制造厂发货日期起12个月内,焊炬因制造不良而损坏或工作失常时,制造厂应负责免费为用户修理或更换。201

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。