JB/T 5332.1-1991

基本信息

标准号: JB/T 5332.1-1991

中文名称:额定电压3.6/6kV 及以下电动潜油泵电缆 第一部分 一般规定

标准类别:机械行业标准(JB)

标准状态:现行

发布日期:1991-06-28

实施日期:1992-07-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:5080309

标准分类号

中标分类号:电工>>电工材料和通用零件>>K13电缆及其附件

关联标准

采标情况:neq IEEE 1018.1019

出版信息

出版社:机械工业出版社

页数:20页

标准价格:18.0 元

出版日期:1992-07-01

相关单位信息

起草人:刁湘鹏、奚仲波、王国仲

起草单位:机械电子工业部上海电缆研究所、天津电缆厂等

提出单位:机械电子工业部上海电缆研究所

发布部门:中华人民共和国机械工业部

标准简介

本标准规定了额定电压3.6/6KV及以下电动潜油泵电缆产品分类,通用技术要求、试验方法、检验 规则及标志、包装。本标准适用于额定电压3.6/6KV及以下电动潜油(包括潜水,潜卤)泵机组用引接电缆及电力电缆。 JB/T 5332.1-1991 额定电压3.6/6kV 及以下电动潜油泵电缆 第一部分 一般规定 JB/T5332.1-1991 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国机械行业标准

JB/T 5332.1-1991

额定电压3.6/6kV及以下电动潜油泵电缆第一部分 一般规定

1991-06-28发布

中华人民共和国机械电子工业部1992-07-01实施

中华人民共和国机械行业标准

额定电压3.6/6kV及以下电动潜油泵电缆一般规定

第一部分

1主题内容及适用范围

JB/T 5332.1-1991

1.1本标准规定了额定电压3.6/6kV及以下电动潜油泵电缆产品分类、通用技术要求、试验方法、检验规则及标志、包装。

1.2本标准适用于额定电压3.6/6kV及以下电动潜油(包括潜水、潜卤)泵机组用引接电缆及电力电缆。

1.3本标准应与JB5332.2《额定电压3.6/6kV及以下电动潜油泵电缆第2部分电动潜油泵引接电缆》、JB5332.3《额定电压3.6/6kV及以下电动潜油泵电缆第3部分电动潜油泵扁形电力电缆》、JB5332.4《额定电压3.6/6kV及以下电动潜油泵电缆第4部分电动潜油泵圆形电力电缆》等一起使用。

2引用标准

GB2072

GB2900.10

GB2951

GB2952

GB3048

GB3953

GB3957

GB4005

GB4909

GB4910

GB7594

GB8815

JB5331

镍及镍合金带

电工名词术语

第10部分电线电缆

电线电缆机械物理性能试验方法电缆外护层

电线电缆电性能试验方法

电工圆铜线

电力电缆铜、铝导电线芯

电线电缆交货盘

铠装电缆用镀锌钢带

裸电线试验方法

镀锡圆铜线

电线电缆橡皮绝缘和橡皮护套

电线电缆用软聚氧乙烯塑料

聚酰亚胺氟46复合薄膜绕包钢圆线3术语、符号、代号

8.1术语

3.1.1额定电压

额定电压是电缆设计和电性能试验用的基准电压,用U。/U表示,单位为kV。U。任一主绝缘导体和“地”(金属屏蔽、金展装或金属护套)之间的电压有效值。U一多芯电缆任何两相导体之间的电压有效值。8.1.2耐油垫层

保护电缆护套防止原油浸人的耐油耐热包复层,通常由耐油耐热薄膜,如聚四氟乙烯(氟4)、乙烯机械电子工业部1991-06-28批准1992-07-01实施

JB/T 5332.11991

四氟乙烯共聚物(氟40)、三氟氯乙烯薄膜等绕包层和耐油耐热纤维(如玻璃丝、尼龙丝、涤纶丝等)编织层组成。

3.1.3组合绝缘

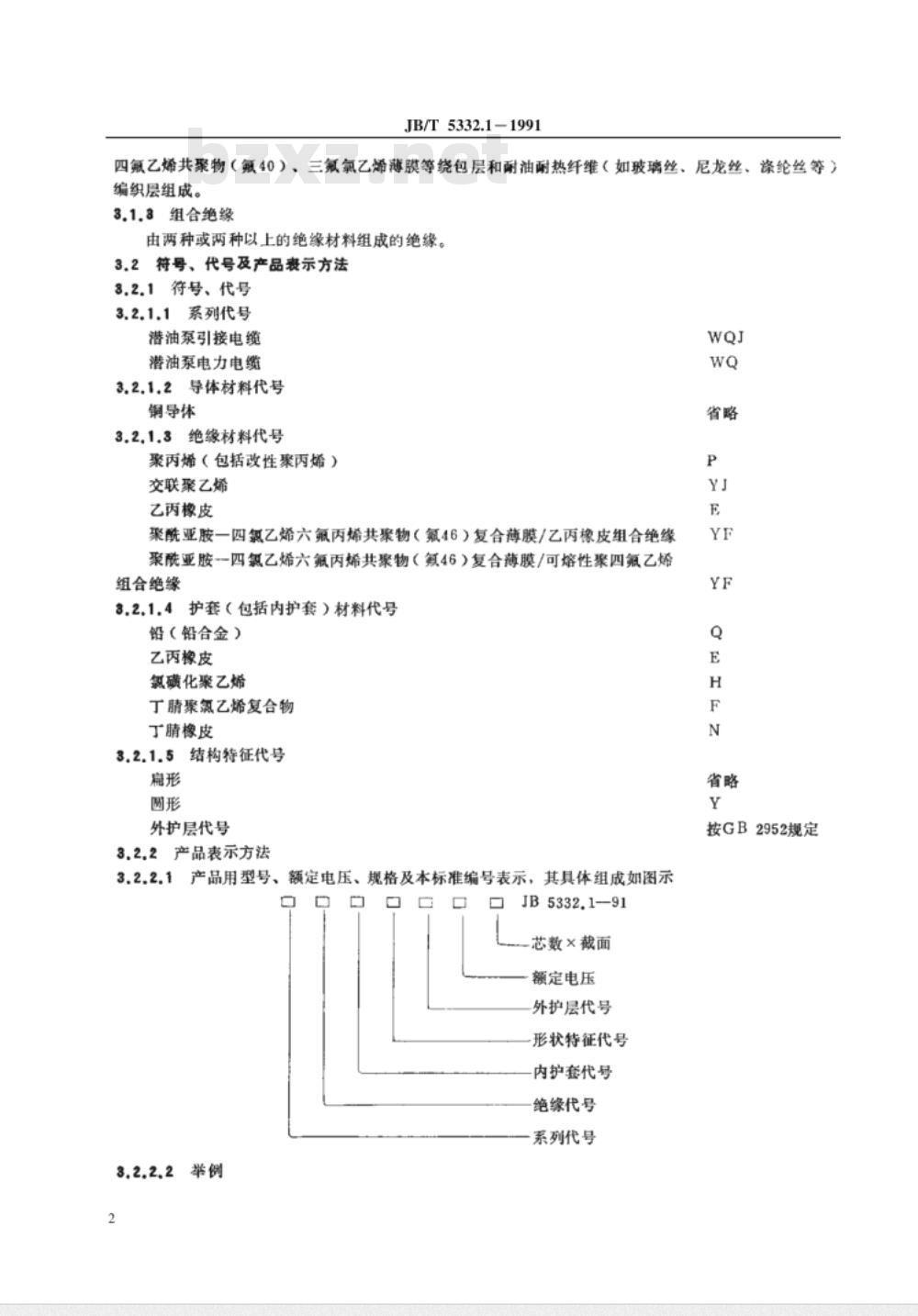

由两种或两种以上的绝缘材料组成的绝缘。3.2符号、代号及产品表示方法

3.2.1符号、代号

3.2.1.1系列代号

潜油泵引接电缆

潜油泵电力电缆

2导体材料代号

铜导体

3.2,1.3绝缘材料代号

聚丙烯(包括改性聚丙烯)

交联聚乙烯

乙丙橡皮

聚酰亚胺一四氯乙烯六氟丙烯共聚物(氟46)复合薄膜/乙丙橡皮组合绝缘聚亚胺-四氯乙烯六氟丙烯共聚物(氟46)复合薄膜/可熔性聚四氟乙烯组合绝缘

3.2.1.4护套(包括内护套)材料代号铅(铅合金)

乙丙橡皮

氯磺化聚乙烯

丁睛聚氯乙烯复合物

丁腈橡皮

3.2.1.5结构特征代号

外护层代号

3.2.2产品表示方法

3.2.2.1产品用型号、额定电压、规格及本标准编号表示,其具体组成如图示0

JB5332.1—91

芯数×截面

额定电压

外护层代号

形状特征代号

内护套代号

绝缘代号

系列代号

按GB2952规定

JB/T5332.1-1991

a。额定电压1.8/3kV聚丙烯绝缘丁睛橡皮内护套裸钢带联锁铠装扇形潜油泵电力电缆,3×16mm,表示为:WQPN10-1,8/33×16JB5332.391b.额定电压3.6/6kV乙丙橡皮绝缘乙丙橡皮护套钢带联锁铠装聚氧乙烯外护套圆形潜油泵电力电缆,3×33.5mm2,表示为:WQEEY12-3.6/63×33.5JB5332.4-91C.额定电压1.8/3kV聚酰亚胺一氟46复合薄膜/乙丙橡皮组合绝缘铅内护套裸钢带联锁铠装扇形潜油泵引接电缆,3×20mm2,表示为:WQJYEQ10-1.8/33×20JB5332.2-914技术要求

4.1材料

4.1.1绝缘用骤丙烯(包括改性聚丙烯)应符合本标准附录A规定。4.1.2绝缘用可熔性聚四氟乙烯应符合本标准附录B规定。4.2导体

4,2.1导体采用绞合结构时,其节径比和绞向应符合GB3957规定,导体采用实心圆铜线时,圆铜线应符合GB3953中TR型的规定,导体中各单线可以是不镀锡的或镀锡的铜线,采用聚丙烯绝缘的导体单线应镀锡。镀锡圆铜线应符合GB4910规定,直径大于4.0mm单线应符合本标准附录H规定。4,2.2绞合导体可以是非紧压型的,也可以是紧压型的。紧压型导体的直径约为相同规格非紧压型导体直径的92%。

4,2,3绞合导体单线间间隙允许填充。4.2.4导体表面应光滑,无明显的化及锈斑。4,2.5导体结构在后续标准中规定。4.3绝缘

4.3.1绝缘厚度

绝缘标称厚度在各后续标准中规定。4,3.1.1

绝缘厚度平均值应不小于规定的标称值,最薄处厚度应不小于标称值的90%减去0.1mm。4.3.2单一绝缘

单一绝缘由下列之一组成:

乙丙橡皮

交联聚乙烯

聚丙烯

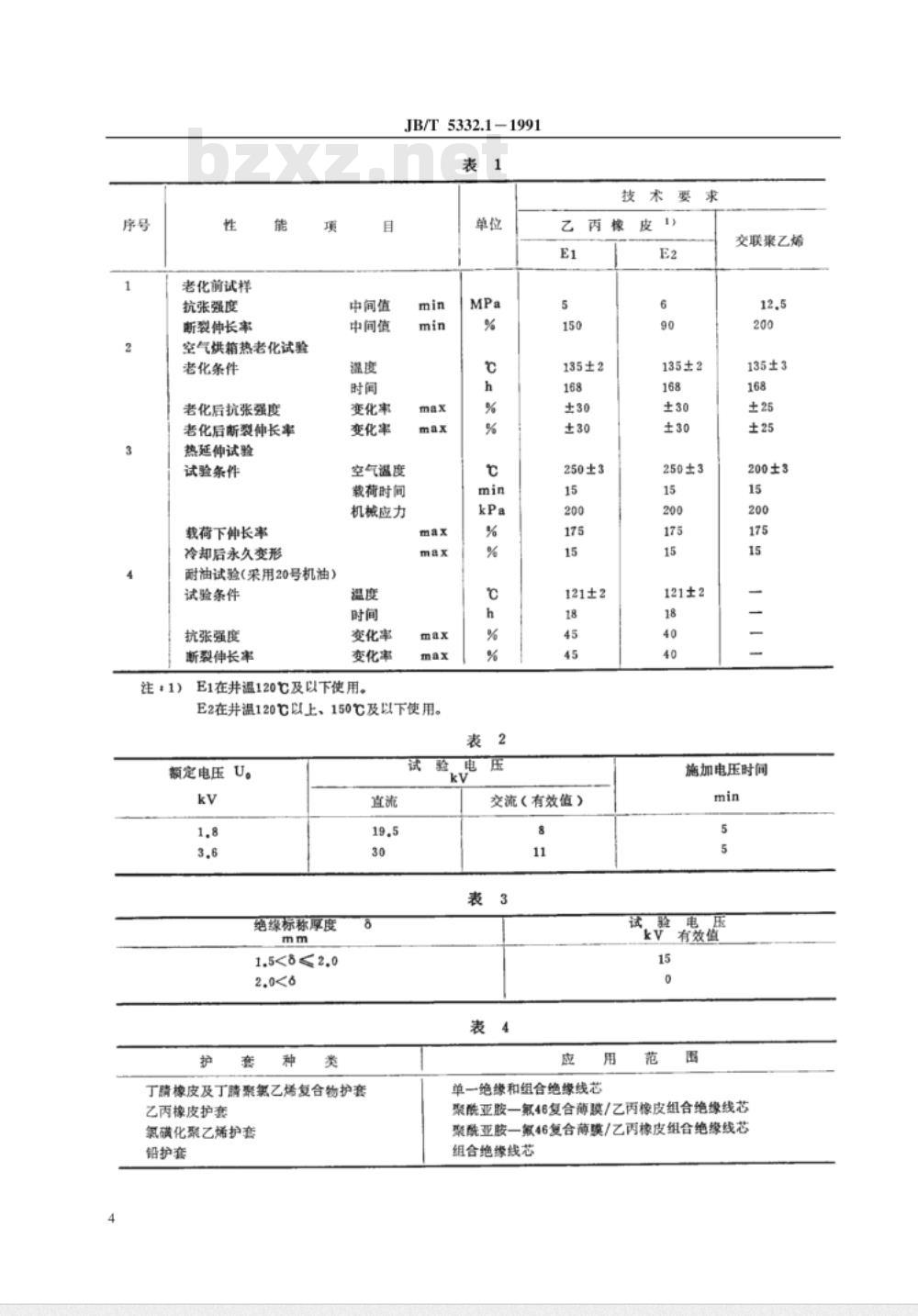

乙丙橡皮、交联聚乙烯机械物理性能应符合表1规定。绝缘应紧密包复在导体上,绝缘表面应平整,断面应无气孔。4.3,3组合绝缘

4.3.3.1组合绝缘由聚酰亚胺一氟46复合薄膜绕包钢圆线与挤包乙丙橡皮或绕包(或挤包)可熔性聚四氟乙烯组成。

聚酰亚胺一氟46复合薄膜绕包铜圆线应符合JB5332.1~5332.4的要求,型号为MYFS-7.25。4.8.38.2乙丙橡皮机械物理性能应符合表1规定,胶粘密封型结构无法取样时,用原材料进行检查。4.4绝缘线芯电压试验

4,4.1绝缘线芯应经受表2规定的交流或直流电压试验,试验前试样浸入温水中至少4h。4.4.2可采用GB3048.9规定的绝缘线芯工频火花试验代替浸水电压试验,试验电压值如表3规定。4.5扁形电缆内护套

4.5.1扁形电缆绝缘线芯外应挤包内护套,内护套种类及应用范围如表4规定。3

老化前试样

抗张强度

断裂伸长率

空气烘箱热老化试验

老化条件

者化后抗张强度

者化后断裂伸长率

热延伸试验

试验条件

载荷下伸长率

冷却后永久变形

耐油试验(采用20号机油)

试验条件

抗张强度

断裂伸长率

注:1)

中间值

中间值

变化率

变化率

JB/T5332.11991

空气温度

载荷时间

机械应力

变化率

变化率

E1在并温120℃及以下使用。

E2在并温120℃以上、150℃及以下使用。MPa

试验电压

额定电压U。

绝缘标称厚度

1.5<8≤2.0

丁睛橡皮及丁睛聚氯乙烯复合物护套乙丙橡皮护套

氯磺化聚乙烯护套

铅护套

135±2

250±3

121±2

交流(有效值)

135±2

250±3

121±2

交联聚乙烯

135±3

200±3此内容来自标准下载网

施加电压时间

有效值

单一绝缘和组合绝缘线芯

聚酰亚胺一氟46复合薄膜/乙丙橡皮组合绝缘线芯聚酰亚胺一氟46复合薄膜/乙丙橡皮组合绝缘线芯组合绝缘线芯

4.5.2内护套性能应符合下述规定JB/T5332.1-1991

丁腈橡皮及丁聚氯乙烯复合物护套符合本标准附录C规定;乙丙橡皮护套符合本标准附录D规定;氯磺化聚乙烯护套符合GB759410中XH-31A型规定铅护套由纯铅或铅合金制成。铅合金应含有0.4%~0.8%锑和0.08%及以下铜、其余为铅,也可采用不低于此性能的铅合金。铅套应无砂眼、裂纹和杂质等缺陷。4.5.3内护套标称厚度在后续标准中规定。4,5.4内护套厚度的平均值应不小于规定的标称值,最薄处厚度应不小于标称值的80%减去0.2mm。4.5.5内护套应紧密包复在绝缘上,表面光滑。4.6耐油垫层

4.6.1扁形电续线芯的内护套外允许有耐油垫层,耐油垫层由绕包层和编织层组成。4.6,2内护套外表面采用聚四氟乙烯拉伸薄膜或与其相当的其它薄膜绕包,薄膜标称厚度为0.05mm,绕包重叠率应不小于15%,绕包层数不少于2层,也可以绕包1层,但绕包重叠率应不小于50%。4.6,3绕包层外表面采用涤纶丝或尼龙丝或与其相当的纤维编织,编织密度应不小于90%。允许采用结构稳定的包复层替代编织层。46.4耐油垫层的厚度应不小于e25mm。4.7缆芯

4.7.1形电缆缆芯

扁形电缆缆芯由3根包复内护套或耐油垫层的线芯平行排列而成,线芯空隙允许采用耐油材料填充,在平行缆芯外允许搭盖绕包一层聚酯薄膜。4.7.2圆形电缆缆芯

圆形电绩统芯由绝缘线芯绞合而成,如无特殊规定,绞合方向为右向。4.8圆形电缆内护套

4.8,1圆形电缴缩芯外应挤包一层内护套,护套允许有花键式槽,凸校部分不考核厚度。内护套种类和性能应符合下述规定:丁睛橡皮及丁睛聚氟乙烯复合物护套符合本标准附录C规定;乙丙橡皮护套符合本标准附录D规定,氟磺化乙烯护套符合GB7594.10中XH--31A型规定。4.8.2内护套标称厚度在后续标准中规定。4.8.8内护套厚度的平均值应不小于规定的标称值,最薄处厚度应不小于标称值的80%减去0.2mm。4.9外护层

4.9.1铠装

扁形电缆缆芯和圆形电缆护套外应分别有Z型及S型钢带联锁铠装层,铠装除应符合GB2952规定外,还应符合下列要求。

4.9.1.1铠装钢带允许采用符合GB2072规定的Ncu28一2.5-1,5软状态蒙乃尔合金钢带。4.8.1.2钢带厚度在各后续标准中规定,钢带重叠率应不小于35%。4.9.1.3铠装后的镀锌钢带不应有肉眼可见的锌层开裂、起皮、漏镀等现象。4.9.2外护套

外护套应符合GB2952规定。扁形电缆和圆形电缆的外护套最薄厚度为1.0mm。外护套机械性能应符合GB2952中PVC-S1的要求。

4.10成品电缆

JB/T5332.11991

4.10.1成品电缆外形尺寸应符合各后续标准规定。4.10.2成品电缆20C时导体直流电阻应符合各后续标准规定。导体电阻的不平衡度应不大于3%。测量不平衡度时,在电续一端将3相导体短接,在电缆另一端测量三回路的直流电阻,试样为整盘电缆,导体电阻不平衡度按下式计算:导体电阻不平衡度回路最大贵阻值显整最小电阻位×100%回路电阻平均值

4.10.8成品电缆20C时绝缘电阻应符合各后续标准规定。4.104成品电缆在15.6℃下漏电流应符合下列规定;聚丙烯、交联乙烯绝缘电缆

15kV直流电压测试值

乙丙橡皮及绝缘电缆

15kV直流电压测试值1)

≤15uA/km

注;1)在考虑中,如确需考核该项性能,应由用户与制造厂协商规定。4.10.5成品电缆试样经高温高压试验后,绝缘电阻应不小于500MQ。4.10.6成品绞合导体电缆如有导体密封性能要求时,应经受空气差压试验,试样长度为305mm,空气压强34.3kPa,试验持续时间为1h。4.10,7绝缘物理机械性能应符合本标准第4,3.2.2条的规定。成品电绩聚丙烯绝缘及组合绝缘中的可熔性聚四氟乙烯不作考核。有争议时,可按本标准附录A或附录B规定对材料进行检查。

4,10,8内护套应符合本标准第4,5.2条或第4,8.1条的规定。4.10,9成品电应经受表2规定的电压试验。4.10.104h高电压试验

取5~10m成品电缆,剩去所有外护层,将线芯浸入水中至少1h,在导体与水之间施加3U。的试验电压4h,额定电压3.6/6kV电缆试验电压为10,8kV。4.10.11铠装的成品电缆应经受弯曲试验。4.10.12成品电外护套应经受防蚀套工频火花试验。4.10.13成品电缆中应有标志带,标志带上应印有制造厂名,产品型号和电压,也可采用标志线代替标志带。

4.11交货长度

4.11.1电缆应根据双方协议长度交货。4.11.2长度计量误差应不超过±0.5%。5试验方法

5.1特殊试验方法规定在本标准附录中。5,2电缆试验方法在后续标准中规定。6检验规则

6.1产品应由制造厂的技术检验部门检验合格后方能出厂,出厂产品应附有产品质量检验合格证。6.2产品按规定试验进行验收。

型式试验(T),抽样试验(S)和例行试验(R)的定义见GB2951.1规定。6,8每批抽样数量由供需双方协议规定,如用户不提出要求时,由制造厂规定。6

JB/T5332.11991

抽验项目的试验结果不合格时,应加倍取样进行第2次试验,仍不合格时,应100%试验。6.4产品外观应用目力(正常视力)逐件检查。7包装

7.1电缆应成盘包装,卷绕整齐。最外层电与电缆盘侧板边缘的距离应不小于100mm,盘上应有保护铁板。

电缆盘应符合GB4005规定,并采用全钢结构。7.2

每盘电缆应附有标签标明

制造厂名称

电缆型号、规格

电缆长度

毛重kg;

制造日期;

表示电缆盘正确旋转方向的箭头,本标准编号。

JB/T5332.1-1991

聚丙烯(包括改性聚丙烯)材料性能要求(补充件)

聚丙烯(包括改性聚丙烯)材料性能要求见表A1。表

老化前机械性能

抗张强度

断裂伸长率

空气烘箱老化后机械性能

老化条件

抗张强度变化率

断裂伸长变化率

氧化诱导期

电性能

200℃

体积电阻系数20℃

介质损耗角正切(tg8)

50Hz或1MHz

介电常数50Hz或1MHz

击穿强度

熔融指数

脆化温度\)

高温压力试验2)

试验温度

试验时间

压痕深度

注:1)

135±2

可以用低温卷绕试验代替,导体标称直径为1。5~2。5mm,绝缘标称厚度为1.0~1。5mm,按GB2951.12

规定在-35℃温度下试验,试样应无裂纹。试验也可在电缆绝缘线芯上进行。2)

附录B

可熔性聚四氟乙烯性能要求

(补充件)

可熔性聚四氟乙烯性能要求见表B1。表

抗张强度

断裂伸长率

介质常数

休积电阻系数

300~310

JB/T5332.11991

丁睛橡皮及丁睛聚氯乙烯复合物护套机械物理性能要求(补充件)

丁腈橡皮及丁睛聚氯乙烯复合物护套机械物理性能要求见表C1。C1

注:1)

老化前机械性能

抗张强度

断裂伸长率

老化后机械性能

老化条件

抗张强度变化率

断裂伸长率变化率

耐油试验(采用20号机油)1)

试验条件

抗张强度变化率

断裂伸长率变化率

仲裁时用ASTM2号油。

丁髓橡皮

100±2

121±2

乙丙橡皮护套机械物理性能要求(补充件)

乙丙橡皮护套机械物理性能要求见表D1。序号

能要求

100%伸长时(定伸)的抗张强度老化前机械性能

抗张强度

断裂伸长率

老化后机械性能

老化条件

抗张强度变化率

断裂伸长率变化率

耐油试验(采用20号机油)

试验条件

抗张强度变化率

断裂伸长率变化率

丁睛聚氯乙烯复合物

121±2

121±2

135±2

121±2

E1试验设备

JB/T 5332.11991

附录E

绞合导体密封性能试验

(补充件)

E1.1空气压缩机(气压0.5MPa,误差土5%),或其它空气气压源。E1.2连接缆芯的压缩气体软管连接器(连接电缆试样线芯)。E1.3水桶

E2试样制备

从成品电缆上每相绝缘线芯各取305mm绝缘线芯试样,两端头切割整齐,不应划破绝缘,剥掉一个端头绝缘外的附加层,至适当长度(以适合连接盒连接为准)。E3试验步骤

E3.1将水桶盛满水

把芯端头处理过的一端接到连接盒上,应密封不漏气。把缆芯另一端放入水桶水面下。E8.3

开动压缩机通过连接器对缆芯加气压。当气压增至0.0343MPa时开始计时,保持压力1h。E4试验结果

在保压1h内,3根试样应无气体从水中冒出。附录F

成品电缆高温高压试验

(补充件)

F1试验设备

F1.1高温高压容器

高温高压容器可以是管状压力容器或其它具有同等效力的容器,管状压力容器结构及加热原理如图F1,允许电缓在容器一端引出。高温高压容器应能达到表F1规定的压力和温度。F1.2试验介质

HU—20或HU-30汽轮机油与水组合,比例为1:1,a.

b.水(自来水)。

试验时可选用上述任一种介质,但仲裁试验时,由双方协商选定其中任一种。F1.3测试仪器

2500V兆欧表、可接地高阻计或其它等效仪器。F2

试样制备

F2.1从成品电缆上取约1m试样,剩去电缆内护套或铅护套外附加层,注意内护套表面不应损伤,将3根线芯或单根线芯的一端去掉约20mm的绝缘和不少于50mm的护套。10

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

JB/T 5332.1-1991

额定电压3.6/6kV及以下电动潜油泵电缆第一部分 一般规定

1991-06-28发布

中华人民共和国机械电子工业部1992-07-01实施

中华人民共和国机械行业标准

额定电压3.6/6kV及以下电动潜油泵电缆一般规定

第一部分

1主题内容及适用范围

JB/T 5332.1-1991

1.1本标准规定了额定电压3.6/6kV及以下电动潜油泵电缆产品分类、通用技术要求、试验方法、检验规则及标志、包装。

1.2本标准适用于额定电压3.6/6kV及以下电动潜油(包括潜水、潜卤)泵机组用引接电缆及电力电缆。

1.3本标准应与JB5332.2《额定电压3.6/6kV及以下电动潜油泵电缆第2部分电动潜油泵引接电缆》、JB5332.3《额定电压3.6/6kV及以下电动潜油泵电缆第3部分电动潜油泵扁形电力电缆》、JB5332.4《额定电压3.6/6kV及以下电动潜油泵电缆第4部分电动潜油泵圆形电力电缆》等一起使用。

2引用标准

GB2072

GB2900.10

GB2951

GB2952

GB3048

GB3953

GB3957

GB4005

GB4909

GB4910

GB7594

GB8815

JB5331

镍及镍合金带

电工名词术语

第10部分电线电缆

电线电缆机械物理性能试验方法电缆外护层

电线电缆电性能试验方法

电工圆铜线

电力电缆铜、铝导电线芯

电线电缆交货盘

铠装电缆用镀锌钢带

裸电线试验方法

镀锡圆铜线

电线电缆橡皮绝缘和橡皮护套

电线电缆用软聚氧乙烯塑料

聚酰亚胺氟46复合薄膜绕包钢圆线3术语、符号、代号

8.1术语

3.1.1额定电压

额定电压是电缆设计和电性能试验用的基准电压,用U。/U表示,单位为kV。U。任一主绝缘导体和“地”(金属屏蔽、金展装或金属护套)之间的电压有效值。U一多芯电缆任何两相导体之间的电压有效值。8.1.2耐油垫层

保护电缆护套防止原油浸人的耐油耐热包复层,通常由耐油耐热薄膜,如聚四氟乙烯(氟4)、乙烯机械电子工业部1991-06-28批准1992-07-01实施

JB/T 5332.11991

四氟乙烯共聚物(氟40)、三氟氯乙烯薄膜等绕包层和耐油耐热纤维(如玻璃丝、尼龙丝、涤纶丝等)编织层组成。

3.1.3组合绝缘

由两种或两种以上的绝缘材料组成的绝缘。3.2符号、代号及产品表示方法

3.2.1符号、代号

3.2.1.1系列代号

潜油泵引接电缆

潜油泵电力电缆

2导体材料代号

铜导体

3.2,1.3绝缘材料代号

聚丙烯(包括改性聚丙烯)

交联聚乙烯

乙丙橡皮

聚酰亚胺一四氯乙烯六氟丙烯共聚物(氟46)复合薄膜/乙丙橡皮组合绝缘聚亚胺-四氯乙烯六氟丙烯共聚物(氟46)复合薄膜/可熔性聚四氟乙烯组合绝缘

3.2.1.4护套(包括内护套)材料代号铅(铅合金)

乙丙橡皮

氯磺化聚乙烯

丁睛聚氯乙烯复合物

丁腈橡皮

3.2.1.5结构特征代号

外护层代号

3.2.2产品表示方法

3.2.2.1产品用型号、额定电压、规格及本标准编号表示,其具体组成如图示0

JB5332.1—91

芯数×截面

额定电压

外护层代号

形状特征代号

内护套代号

绝缘代号

系列代号

按GB2952规定

JB/T5332.1-1991

a。额定电压1.8/3kV聚丙烯绝缘丁睛橡皮内护套裸钢带联锁铠装扇形潜油泵电力电缆,3×16mm,表示为:WQPN10-1,8/33×16JB5332.391b.额定电压3.6/6kV乙丙橡皮绝缘乙丙橡皮护套钢带联锁铠装聚氧乙烯外护套圆形潜油泵电力电缆,3×33.5mm2,表示为:WQEEY12-3.6/63×33.5JB5332.4-91C.额定电压1.8/3kV聚酰亚胺一氟46复合薄膜/乙丙橡皮组合绝缘铅内护套裸钢带联锁铠装扇形潜油泵引接电缆,3×20mm2,表示为:WQJYEQ10-1.8/33×20JB5332.2-914技术要求

4.1材料

4.1.1绝缘用骤丙烯(包括改性聚丙烯)应符合本标准附录A规定。4.1.2绝缘用可熔性聚四氟乙烯应符合本标准附录B规定。4.2导体

4,2.1导体采用绞合结构时,其节径比和绞向应符合GB3957规定,导体采用实心圆铜线时,圆铜线应符合GB3953中TR型的规定,导体中各单线可以是不镀锡的或镀锡的铜线,采用聚丙烯绝缘的导体单线应镀锡。镀锡圆铜线应符合GB4910规定,直径大于4.0mm单线应符合本标准附录H规定。4,2.2绞合导体可以是非紧压型的,也可以是紧压型的。紧压型导体的直径约为相同规格非紧压型导体直径的92%。

4,2,3绞合导体单线间间隙允许填充。4.2.4导体表面应光滑,无明显的化及锈斑。4,2.5导体结构在后续标准中规定。4.3绝缘

4.3.1绝缘厚度

绝缘标称厚度在各后续标准中规定。4,3.1.1

绝缘厚度平均值应不小于规定的标称值,最薄处厚度应不小于标称值的90%减去0.1mm。4.3.2单一绝缘

单一绝缘由下列之一组成:

乙丙橡皮

交联聚乙烯

聚丙烯

乙丙橡皮、交联聚乙烯机械物理性能应符合表1规定。绝缘应紧密包复在导体上,绝缘表面应平整,断面应无气孔。4.3,3组合绝缘

4.3.3.1组合绝缘由聚酰亚胺一氟46复合薄膜绕包钢圆线与挤包乙丙橡皮或绕包(或挤包)可熔性聚四氟乙烯组成。

聚酰亚胺一氟46复合薄膜绕包铜圆线应符合JB5332.1~5332.4的要求,型号为MYFS-7.25。4.8.38.2乙丙橡皮机械物理性能应符合表1规定,胶粘密封型结构无法取样时,用原材料进行检查。4.4绝缘线芯电压试验

4,4.1绝缘线芯应经受表2规定的交流或直流电压试验,试验前试样浸入温水中至少4h。4.4.2可采用GB3048.9规定的绝缘线芯工频火花试验代替浸水电压试验,试验电压值如表3规定。4.5扁形电缆内护套

4.5.1扁形电缆绝缘线芯外应挤包内护套,内护套种类及应用范围如表4规定。3

老化前试样

抗张强度

断裂伸长率

空气烘箱热老化试验

老化条件

者化后抗张强度

者化后断裂伸长率

热延伸试验

试验条件

载荷下伸长率

冷却后永久变形

耐油试验(采用20号机油)

试验条件

抗张强度

断裂伸长率

注:1)

中间值

中间值

变化率

变化率

JB/T5332.11991

空气温度

载荷时间

机械应力

变化率

变化率

E1在并温120℃及以下使用。

E2在并温120℃以上、150℃及以下使用。MPa

试验电压

额定电压U。

绝缘标称厚度

1.5<8≤2.0

丁睛橡皮及丁睛聚氯乙烯复合物护套乙丙橡皮护套

氯磺化聚乙烯护套

铅护套

135±2

250±3

121±2

交流(有效值)

135±2

250±3

121±2

交联聚乙烯

135±3

200±3此内容来自标准下载网

施加电压时间

有效值

单一绝缘和组合绝缘线芯

聚酰亚胺一氟46复合薄膜/乙丙橡皮组合绝缘线芯聚酰亚胺一氟46复合薄膜/乙丙橡皮组合绝缘线芯组合绝缘线芯

4.5.2内护套性能应符合下述规定JB/T5332.1-1991

丁腈橡皮及丁聚氯乙烯复合物护套符合本标准附录C规定;乙丙橡皮护套符合本标准附录D规定;氯磺化聚乙烯护套符合GB759410中XH-31A型规定铅护套由纯铅或铅合金制成。铅合金应含有0.4%~0.8%锑和0.08%及以下铜、其余为铅,也可采用不低于此性能的铅合金。铅套应无砂眼、裂纹和杂质等缺陷。4.5.3内护套标称厚度在后续标准中规定。4,5.4内护套厚度的平均值应不小于规定的标称值,最薄处厚度应不小于标称值的80%减去0.2mm。4.5.5内护套应紧密包复在绝缘上,表面光滑。4.6耐油垫层

4.6.1扁形电续线芯的内护套外允许有耐油垫层,耐油垫层由绕包层和编织层组成。4.6,2内护套外表面采用聚四氟乙烯拉伸薄膜或与其相当的其它薄膜绕包,薄膜标称厚度为0.05mm,绕包重叠率应不小于15%,绕包层数不少于2层,也可以绕包1层,但绕包重叠率应不小于50%。4.6,3绕包层外表面采用涤纶丝或尼龙丝或与其相当的纤维编织,编织密度应不小于90%。允许采用结构稳定的包复层替代编织层。46.4耐油垫层的厚度应不小于e25mm。4.7缆芯

4.7.1形电缆缆芯

扁形电缆缆芯由3根包复内护套或耐油垫层的线芯平行排列而成,线芯空隙允许采用耐油材料填充,在平行缆芯外允许搭盖绕包一层聚酯薄膜。4.7.2圆形电缆缆芯

圆形电绩统芯由绝缘线芯绞合而成,如无特殊规定,绞合方向为右向。4.8圆形电缆内护套

4.8,1圆形电缴缩芯外应挤包一层内护套,护套允许有花键式槽,凸校部分不考核厚度。内护套种类和性能应符合下述规定:丁睛橡皮及丁睛聚氟乙烯复合物护套符合本标准附录C规定;乙丙橡皮护套符合本标准附录D规定,氟磺化乙烯护套符合GB7594.10中XH--31A型规定。4.8.2内护套标称厚度在后续标准中规定。4.8.8内护套厚度的平均值应不小于规定的标称值,最薄处厚度应不小于标称值的80%减去0.2mm。4.9外护层

4.9.1铠装

扁形电缆缆芯和圆形电缆护套外应分别有Z型及S型钢带联锁铠装层,铠装除应符合GB2952规定外,还应符合下列要求。

4.9.1.1铠装钢带允许采用符合GB2072规定的Ncu28一2.5-1,5软状态蒙乃尔合金钢带。4.8.1.2钢带厚度在各后续标准中规定,钢带重叠率应不小于35%。4.9.1.3铠装后的镀锌钢带不应有肉眼可见的锌层开裂、起皮、漏镀等现象。4.9.2外护套

外护套应符合GB2952规定。扁形电缆和圆形电缆的外护套最薄厚度为1.0mm。外护套机械性能应符合GB2952中PVC-S1的要求。

4.10成品电缆

JB/T5332.11991

4.10.1成品电缆外形尺寸应符合各后续标准规定。4.10.2成品电缆20C时导体直流电阻应符合各后续标准规定。导体电阻的不平衡度应不大于3%。测量不平衡度时,在电续一端将3相导体短接,在电缆另一端测量三回路的直流电阻,试样为整盘电缆,导体电阻不平衡度按下式计算:导体电阻不平衡度回路最大贵阻值显整最小电阻位×100%回路电阻平均值

4.10.8成品电缆20C时绝缘电阻应符合各后续标准规定。4.104成品电缆在15.6℃下漏电流应符合下列规定;聚丙烯、交联乙烯绝缘电缆

15kV直流电压测试值

乙丙橡皮及绝缘电缆

15kV直流电压测试值1)

≤15uA/km

注;1)在考虑中,如确需考核该项性能,应由用户与制造厂协商规定。4.10.5成品电缆试样经高温高压试验后,绝缘电阻应不小于500MQ。4.10.6成品绞合导体电缆如有导体密封性能要求时,应经受空气差压试验,试样长度为305mm,空气压强34.3kPa,试验持续时间为1h。4.10,7绝缘物理机械性能应符合本标准第4,3.2.2条的规定。成品电绩聚丙烯绝缘及组合绝缘中的可熔性聚四氟乙烯不作考核。有争议时,可按本标准附录A或附录B规定对材料进行检查。

4,10,8内护套应符合本标准第4,5.2条或第4,8.1条的规定。4.10,9成品电应经受表2规定的电压试验。4.10.104h高电压试验

取5~10m成品电缆,剩去所有外护层,将线芯浸入水中至少1h,在导体与水之间施加3U。的试验电压4h,额定电压3.6/6kV电缆试验电压为10,8kV。4.10.11铠装的成品电缆应经受弯曲试验。4.10.12成品电外护套应经受防蚀套工频火花试验。4.10.13成品电缆中应有标志带,标志带上应印有制造厂名,产品型号和电压,也可采用标志线代替标志带。

4.11交货长度

4.11.1电缆应根据双方协议长度交货。4.11.2长度计量误差应不超过±0.5%。5试验方法

5.1特殊试验方法规定在本标准附录中。5,2电缆试验方法在后续标准中规定。6检验规则

6.1产品应由制造厂的技术检验部门检验合格后方能出厂,出厂产品应附有产品质量检验合格证。6.2产品按规定试验进行验收。

型式试验(T),抽样试验(S)和例行试验(R)的定义见GB2951.1规定。6,8每批抽样数量由供需双方协议规定,如用户不提出要求时,由制造厂规定。6

JB/T5332.11991

抽验项目的试验结果不合格时,应加倍取样进行第2次试验,仍不合格时,应100%试验。6.4产品外观应用目力(正常视力)逐件检查。7包装

7.1电缆应成盘包装,卷绕整齐。最外层电与电缆盘侧板边缘的距离应不小于100mm,盘上应有保护铁板。

电缆盘应符合GB4005规定,并采用全钢结构。7.2

每盘电缆应附有标签标明

制造厂名称

电缆型号、规格

电缆长度

毛重kg;

制造日期;

表示电缆盘正确旋转方向的箭头,本标准编号。

JB/T5332.1-1991

聚丙烯(包括改性聚丙烯)材料性能要求(补充件)

聚丙烯(包括改性聚丙烯)材料性能要求见表A1。表

老化前机械性能

抗张强度

断裂伸长率

空气烘箱老化后机械性能

老化条件

抗张强度变化率

断裂伸长变化率

氧化诱导期

电性能

200℃

体积电阻系数20℃

介质损耗角正切(tg8)

50Hz或1MHz

介电常数50Hz或1MHz

击穿强度

熔融指数

脆化温度\)

高温压力试验2)

试验温度

试验时间

压痕深度

注:1)

135±2

可以用低温卷绕试验代替,导体标称直径为1。5~2。5mm,绝缘标称厚度为1.0~1。5mm,按GB2951.12

规定在-35℃温度下试验,试样应无裂纹。试验也可在电缆绝缘线芯上进行。2)

附录B

可熔性聚四氟乙烯性能要求

(补充件)

可熔性聚四氟乙烯性能要求见表B1。表

抗张强度

断裂伸长率

介质常数

休积电阻系数

300~310

JB/T5332.11991

丁睛橡皮及丁睛聚氯乙烯复合物护套机械物理性能要求(补充件)

丁腈橡皮及丁睛聚氯乙烯复合物护套机械物理性能要求见表C1。C1

注:1)

老化前机械性能

抗张强度

断裂伸长率

老化后机械性能

老化条件

抗张强度变化率

断裂伸长率变化率

耐油试验(采用20号机油)1)

试验条件

抗张强度变化率

断裂伸长率变化率

仲裁时用ASTM2号油。

丁髓橡皮

100±2

121±2

乙丙橡皮护套机械物理性能要求(补充件)

乙丙橡皮护套机械物理性能要求见表D1。序号

能要求

100%伸长时(定伸)的抗张强度老化前机械性能

抗张强度

断裂伸长率

老化后机械性能

老化条件

抗张强度变化率

断裂伸长率变化率

耐油试验(采用20号机油)

试验条件

抗张强度变化率

断裂伸长率变化率

丁睛聚氯乙烯复合物

121±2

121±2

135±2

121±2

E1试验设备

JB/T 5332.11991

附录E

绞合导体密封性能试验

(补充件)

E1.1空气压缩机(气压0.5MPa,误差土5%),或其它空气气压源。E1.2连接缆芯的压缩气体软管连接器(连接电缆试样线芯)。E1.3水桶

E2试样制备

从成品电缆上每相绝缘线芯各取305mm绝缘线芯试样,两端头切割整齐,不应划破绝缘,剥掉一个端头绝缘外的附加层,至适当长度(以适合连接盒连接为准)。E3试验步骤

E3.1将水桶盛满水

把芯端头处理过的一端接到连接盒上,应密封不漏气。把缆芯另一端放入水桶水面下。E8.3

开动压缩机通过连接器对缆芯加气压。当气压增至0.0343MPa时开始计时,保持压力1h。E4试验结果

在保压1h内,3根试样应无气体从水中冒出。附录F

成品电缆高温高压试验

(补充件)

F1试验设备

F1.1高温高压容器

高温高压容器可以是管状压力容器或其它具有同等效力的容器,管状压力容器结构及加热原理如图F1,允许电缓在容器一端引出。高温高压容器应能达到表F1规定的压力和温度。F1.2试验介质

HU—20或HU-30汽轮机油与水组合,比例为1:1,a.

b.水(自来水)。

试验时可选用上述任一种介质,但仲裁试验时,由双方协商选定其中任一种。F1.3测试仪器

2500V兆欧表、可接地高阻计或其它等效仪器。F2

试样制备

F2.1从成品电缆上取约1m试样,剩去电缆内护套或铅护套外附加层,注意内护套表面不应损伤,将3根线芯或单根线芯的一端去掉约20mm的绝缘和不少于50mm的护套。10

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。