JB/T 9608-1999

基本信息

标准号: JB/T 9608-1999

中文名称:型材切割机

标准类别:机械行业标准(JB)

英文名称: Profile cutting machine

标准状态:现行

发布日期:1999-08-06

实施日期:2000-01-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:3448631

标准分类号

中标分类号:电工>>电气设备与器具>>K64电动工具

关联标准

替代情况:ZB K64013-1989

出版信息

页数:9 页

标准价格:15.0 元

相关单位信息

发布部门:全国电动工具标准化技术委员会

标准简介

JB/T 9608-1999 型材切割机 JB/T9608-1999 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

JB/T9608—1999

本标准是对ZBK64013—89《型材切割机》的第-次修订。本标准符合GB14870—1993《电动型材切割机的安全要求)。本标准增加了4.7.2,4.7.3,5.4,5.5,修改了2,3.3.3,8.1。本标准根据GB/T1.1一1993《标准化工作导则第1单元:标准的起草与表述规则准编写的基本规定》编写。

本标准自实施之日起代替ZBK64013—89。本标准由全国电动工具标准化技术委员会提出并归口。本标准的起草单位:上海电动工具研究所。本标准主要起草人:对建新、郑开济。第1部分:标

1范围

中华人民共和国机械行业标准

型材切割机

Electric cut-off machines

JB/T9608-1999

代替ZBK64013—88

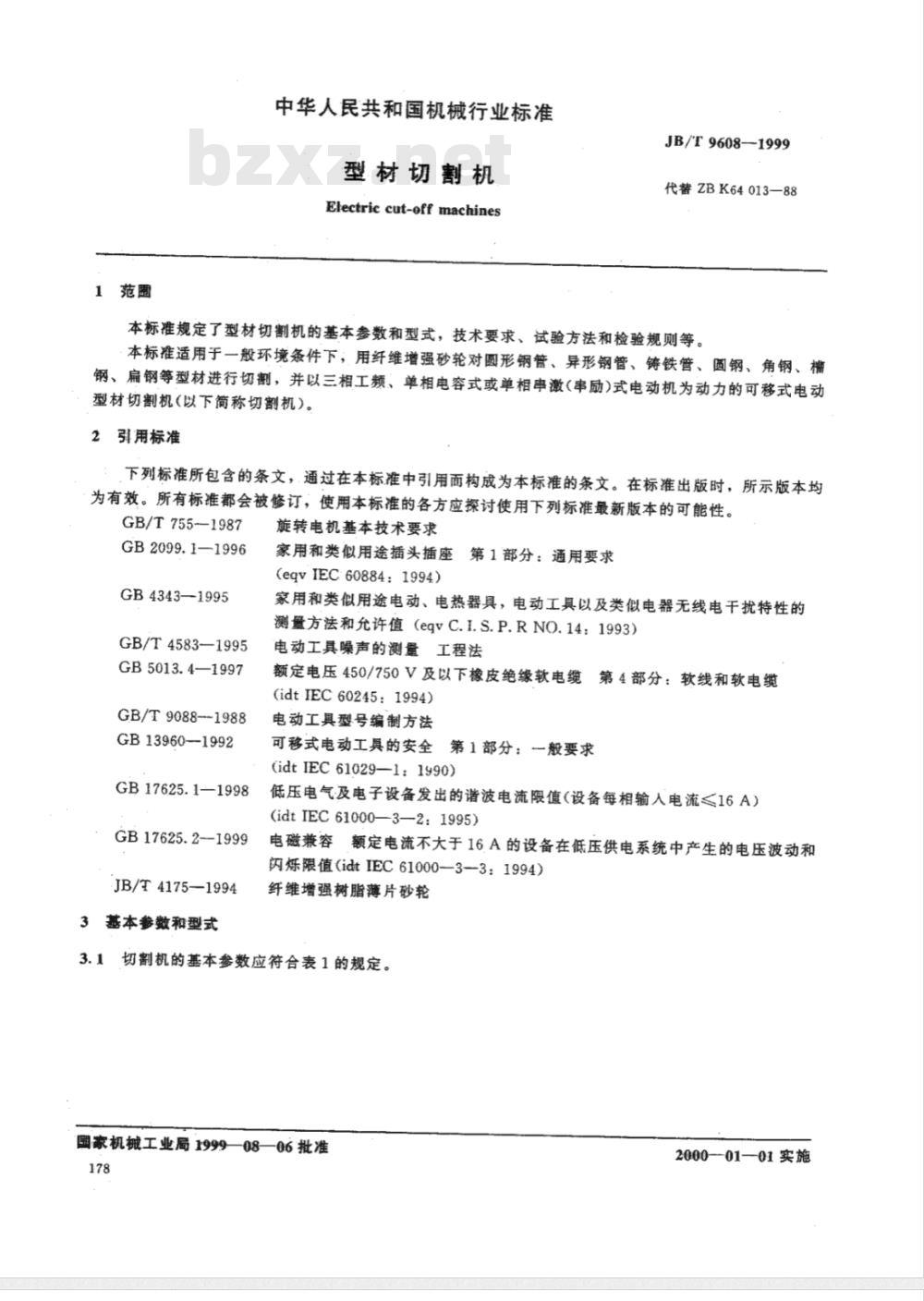

本标准规定了型材切割机的基本参数和型式,技术要求、试验方法和检验规则等。本标准适用于一般环境条件下,用纤维增强砂轮对圆形钢管、异形钢管、铸铁管、圆钢、角钢、槽钢、扁钢等型材进行切割,并以三相工频、单相电容式或单相串激(串励)式电动机为动力的可移式电动型材切割机(以下简称切割机)。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。在标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T755--1987

GB2099.1—1996

GB4343—1995

GB/T4583—1995

GB5013.4—1997

GB/T 9088--1988

GB13960—1992

GB17625.1-1998

GB17625.2-1999

JB/T4175-—1994

3基本参数和型式

旋转电机基本技术要求

家用和类似用途插头插座

第1部分:通用要求

(eqvIEC60884:1994)

家用和类似用途电动、电热器具,电动工具以及类似电器无线电干扰特性的测量方法和允许值(eqvC.1.S.P.RNO.14:1993)电动工具噪声的测量工程法

额定电压450/750V及以下橡皮绝缘软电缆第4部分:软线和软电缆(idtIEC60245:1994)

电动工具型号编制方法

可移式电动工具的安全第1部分:一般要求(idtIEC61029—1:1990)

低压电气及电子设备发出的谐波电流限值(设备每相输人电流16A)(idtIEC61000—3—2:1995)

电磁兼容额定电流不大于16A的设备在低压供电系统中产生的电压波动和闪烁限值(idtIEC61000—3-3:1994)纤维增强树脂薄片砂轮

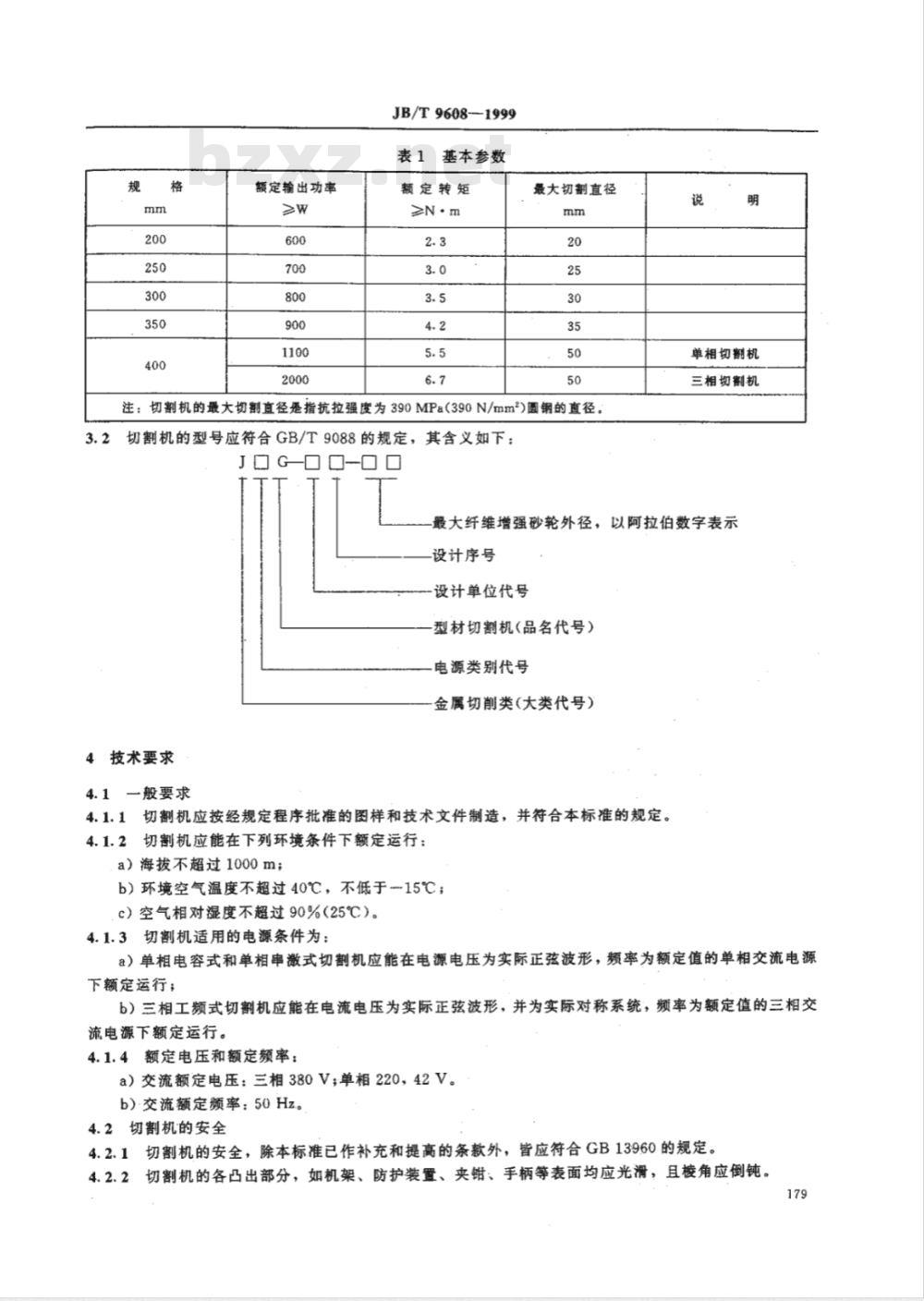

3.1切割机的基本参数应符合表1的规定。国家机械工业局1999—08—06批准178

2000--01-01实施

额定输出功率

JB/T9608-1999

表1基本参数

额定转矩

≥N·m

最大切制直径

注:切割机的最大切割直径恶指抗拉强度为390MPa(390N/mm2)圈钢的直径,3.2切割机的型号应符合GB/T9088的规定,其含义如下:JOGOO-OO

单相切割机

三相切割机

最大纤维增强砂轮外径,以阿拉伯数字表示设计序号

设计单位代号

型材切割机(品名代号)

电源类别代号

金属切削类(大类代号)

4技术要求

4.1一般要求

4.1.1切割机应按经规定程序批准的图样和技术文件制造,并符合本标准的规定。4.1.2切割机应能在下列环境条件下额定运行:a)海拔不超过1000m;

b)环境空气温度不超过40℃,不低于15℃;c)空气相对湿度不超过90%(25℃)。4.1.3切割机适用的电源条件为:a)单相电容式和单相串激式切割机应能在电源电压为实际正弦波形,频率为额定值的单相交流电源下额定运行;

b)三相工频式切割机应能在电流电压为实际正弦波形,并为实际对称系统,频率为额定值的三相交流电源下额定运行。

4.1.4额定电压和额定频率:

a)交流额定电压:三相380V;单相220,42V。b)交流额定频率:50Hz。

4.2切割机的安全

4.2.1切割机的安全,除本标准已作补充和提高的条款外,皆应符合GB13960的规定。4.2.2切割机的各凸出部分,如机架、防护装置、夹钳、手柄等表面均应光滑,且棱角应倒钝。179

JB/T9608—1999

4.2.3切割机的皮带盘和皮带及其它类似的运动件应装有仅用手不能将其拆下的防护罩。4.2.4切割机应装有仅用手不能拆除的砂轮防护罩,该防护罩必须用厚度不小于1.5mm的钢板或同等强度的材料制成,严禁采用脆性材料,防护罩安装后砂轮的外露部分的角度应不大于180°。4.2.5切割机砂轮的旋转方向应设计成在切割机切割时产生的火花远离操作者。其固定砂轮的螺母(或螺栓)的拧紧方向应与砂轮旋转方向相反。4.2.6·切割机的砂轮必须符合JB/T4175的规定,在1.1倍额定电压下,切割机的空载转速不应超过表2的规定。

表2空载转速

所装砂轮工作线速度

切割机最高空载转速

切割机应具有调节切割角度的机构,此机构在工具正常使用过程中不应出现松动现象,4.2.7

4.2.8切割机上所装的电源开关应能完全断开电源,并应是不带锁定装置的自动复位开关,即当放开该开关的操作件时,能立即使电动机自动断电。4.2.9切割机的插头应符合GB2099.1的规定。I类切割机的插头应与电源线制成一体;其绝缘应能承受波形为实际正弦波,频率为50Hz,电压值为3750V的耐电压试验1min,不应发生击穿或表面闪络。4.2.10·联接切割机与电源的软电缆或软线应符合GB5013.4的规定,或采用其性能不低于GB5013.4的软电缆或软线。

4.3切割机的外观质量

切割机外壳应无明显缺损,涂层应无起层和剥落现象。切割机的铭牌应牢固地置于壳体上,不卷曲。4.4砂轮夹紧压板

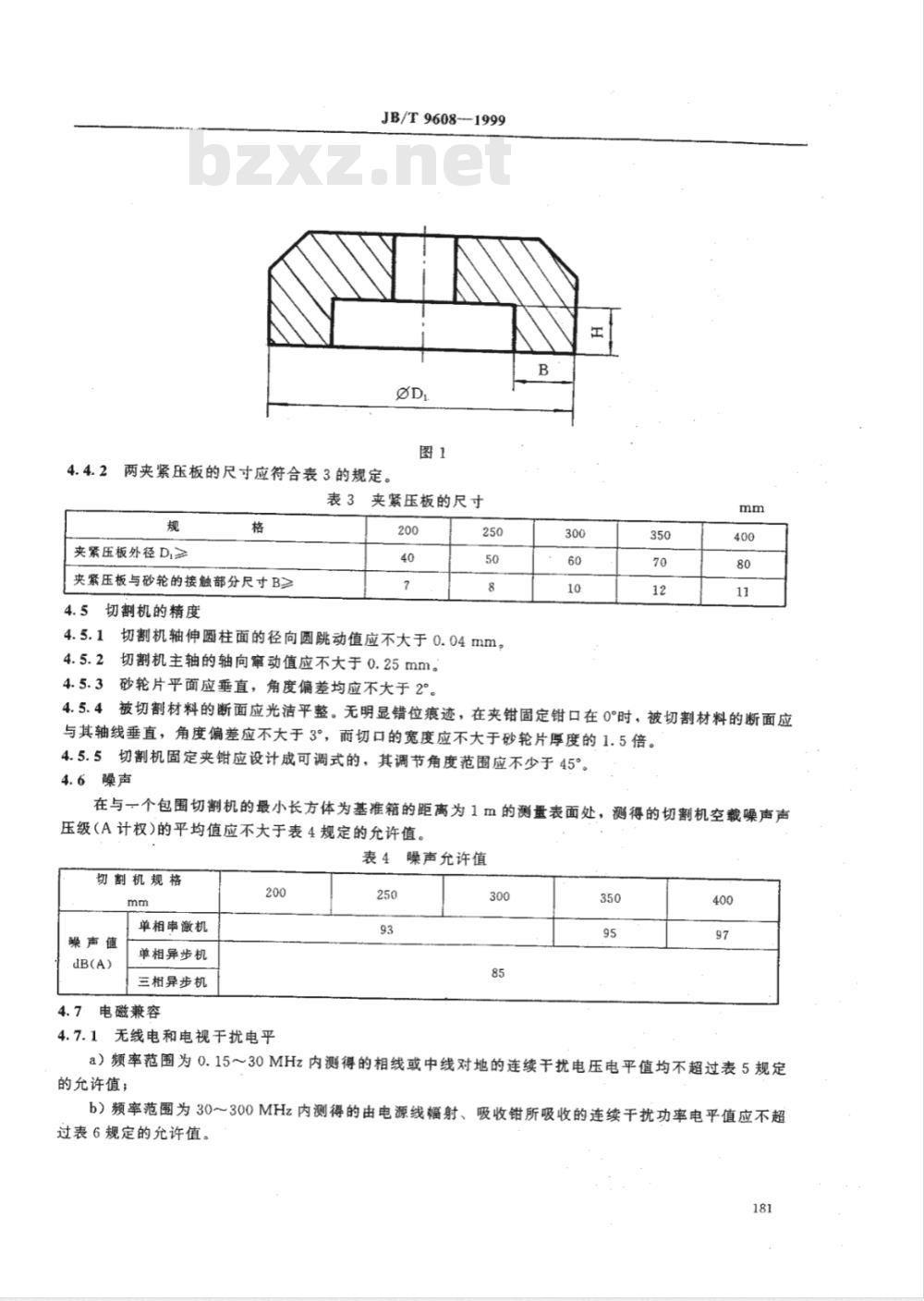

4.4.1切割机砂轮的夹紧压板应有二个,此二个压板的外径D,及此两压板与砂轮的接触面B均应为同一尺寸,而夹紧压板与砂轮的接触面间留出的刚槽深度H应不小于1.5mm(见图1所示)。180

JB/T9608-1999

两夹紧压板的尺寸应符合表3的规定。图1

表3夹繁压板的尺寸

夹紧压板外径DI≥

夹紧压板与砂轮的接触部分尺寸B≥200

4.5切割机的精度

4.5.1切割机轴伸圆柱面的径向圆跳动值应不大于0.04mm。4.5.2切割机主轴的轴向窜动值应不大于0.25mm。4.5.3砂轮片平面应垂直,角度偏差均应不大于2°。B

4.5.4被切割材料的断面应光洁平整。无明显错位痕迹,在夹钳固定钳口在0°时,被切割材料的断面应与其轴线垂直,角度偏差应不大于3°,而切口的宽度应不大于砂轮片厚度的1.5倍。4.5.5切割机固定夹钳应设计成可调式的,其调节角度范围应不少于45°。4.6噪声

在与一个包围切割机的最小长方体为基准箱的距离为1m的测蛋表面处,测得的切割机空载噪声声压级(A计权)的平均值应不大于表4规定的允许值。表4噪声允许值

切割机规格

噪声值

单相串激机

单相异步机

三相异步机

4.7电磁兼容

4.7.1无线电和电视干扰电平

a)频率范围为0.15~30MHz内测得的相线或中线对地的连续干扰电压电平值均不超过表5规定的允许值;

b)频率范圃为30~300MHz内测得的由电源线幅射、吸收钳所吸收的连续干扰功率电平值应不超过表6规定的允许值。

4.7.2,谐波电流

0.15~0.35

>0.35~5.00

>5. 00~30.00

30~300

JB/T9608—1999

表5连续干扰电压

表6连续干扰功率

a)切割机的稳态谐波电流应不超过表7规定的限值。66~59

干扰电压

dB(μV)

随频率的对数线性减小

扰功率

dB(PW)

随频率线性增大45到55

表7稳态谐波电流限值

谐波次数

最大允许遣波电流

奇次谐波

偶次谱波

15≤39

8≤40

0.225×15/n

0.345×8/n

b)对2~10次偶次谐波和3~19次奇次谐波在任何2.5min观察期内,允许不超过15s的暂态谐波电流值是表7规定稳态谐波电流限值的1.5倍。4.7.3电压波动和闪烁

切割机在接人低压电网运行时,引起的电压波动值和闪烁值应符合下列规定:P值应不大于1.0;

Pl值应不大于0.65;

稳态相对电压变化d。不超过3%;榴对电压变化最大值dmx不超过4%;电压变化特征值d(t)在300ms中不超过3%。如果电压变化由手动开关引起或发生额率小于每小时一次,则不考核P.和Pit。稳态相对电压变化值d。、相对电压变化最大值dmax、电压变化特征值d(t)应乘以系数1.33。4.8换向火花

单相率激切割机在额定电压下,空载及额定负载时电刷下的火花应不大于GB/T755中规定的2级。4.9输入功率和电流

4.9.1切割机在额定电压和额定负载下,其输入功率应不大于铭牌标明的输人功率值的120%。4.9.2切割机铭牌上如果标有电流值,则在额定电压和额定负载下,其电流应不大于铭牌标明的电流值的120%。

4.10温升

JB/T9608—1999

在额定负载时,切割机的温升应不超过表8规定的数值:表8温升限值

E级绝缘绕组

B级绝缘绕组

F级绝缘绕组

正常使用中非握持的外壳

正常使用中连续擢持的手柄、按钮及类似零件:金属

注:当试验地点的海拨或使用地点与规定的环境条件不同时,绕组温升限值的修正按GB/T755.的规定进行。4.11过转矩

切割机在热态下承受1.5倍额定转矩,历时15s的过转矩试验后,切割机应能正常运行。4.12电源线长度

切割机自电源线进线孔到插头(不包括插脚)的电源线长度应不少于2.5m。4.13防锈

切割机的钢制电刷弹簧、螺钉等应进行表面处理,以防止发生锈蚀。对接地螺钉、垫应进行防锈试验。

5试验方法

5.1外观检查

通过观察和手试,检查切割机的外观质量。检查结果应符合4.2.2,4.2.3,4.2.7、4.2.8及4.3的规定。5.2噪声试验

切割机的噪声试验按GB/T4583的规定进行。试验结果应符合4.6的规定。

5.3无线电和电视干扰电平的测量切割机对无线电和电视的干扰电平测量按GB4343的规定进行。测量时,切割机应带砂轮片连续空载运行。试验结果应符合4.7.1的规定。

5.4谐波电流测量

切割机的谐波电流测量按GB17625.1的规定进行。测量时,切割机应带砂轮片连续空载运行。测量结果应符合4.7.2的规定。

5.5电压波动和闪烁测量

切割机的电压波动和闪烁测量按GB17625.2的规定进行。测量时,切割机应带砂轮片连续空载运行。测量结果应符合4.7.3的规定。

5.6精度检查

5.6.1轴伸圆柱面径向圆跳动检查切割机通以较低的电压或以其它合适的方式使轴伸缓慢转动三周,用百分表测量。百分表上三次最大值和最小值之差的平均值。即为轴伸圆柱面的径向圆跳动值。183

检查结果应符合4.5.1的规定。

5.6.2主轴的轴向窜动检查

JB/T9608—1999

在切割机的主轴轴伸部位装上一个测试套简(见图2),短时起、停切割机三次,用百分表测量,测量点应位于套筒的轴心线上,取三次测得的轴向窜动平均值。检查结果应符合4.5.2的规定。

5.6.3底盘工作面与夹钳的固定钳口平面及砂轮平面的垂直度检查。切割机在静止状态时,用万能角度尺分别测量底盘工作面与夹钳的固定钳口平面(在0°时)和底盘工作面与砂轮平面的垂直度。测量结果应符合4.5.3的规定。

5.6.4被切割材料的切口宽度及断面质量的检查用切割机切割按表1规定的各档规格相对应的最大切割直径的45号圆钢,当此圆钢被切割至深度为其直径二分之一处时,用游标卡尺测量切口的宽度,然后继续进行切割,直到被试圆钢完全切断为止,再用万能角度尺测量被断面与其轴线的垂直度。同时通过观察检查断面的切割质量。检查结巢应符合4.5.4规定。

5.6.5·夹钳调节角度范圈检查

切割机在静止状态时,松开固定夹钳上的紧固螺钉,将其转动到最大角度处,用角度量规测固定夹钳转动的角度。

测量结果应符合4.5.5及4.2.7的规定。5.7砂轮夹紧压板的检查

拆下砂轮的两只夹紧压板,用游标卡尺测量夹紧压板的外径及夹紧压板与砂轮接触面的尺寸。检查结果应符合4.4的规定

5.8空载转速测量

带有砂轮的切割机,在额定电压下空载运行15min后,提高电压至1.1倍额定电压,测切割机的空载转速。

测量结果应符合表2的规定。

5.9换向火花检查

单相串激式切机在额定电压下空载运行15min,在空载及在进行5.11试验时,观察电刷下的火检查试验时仅检查空载时的换向火花。检查结果应符合4.8的规定。

5.10输人功率、电流和工作参数测量切割机在额定电压下,使施加的转矩达到表1规定的额定转矩的最低值,如果此时输出功率还未达到表1规定的额定输出功率的最低值,则继续增加切割机的负载,使切割机的输出功率达到该值(当规定的额定输人功率和额定转矩大于表1规定的最低值,则同样按规定的额定输出功率或额定转矩加载)。在切割机运行15min后,测量切割机的输人功率、电流、转矩及输出功率。试验结果应符合3.1及4.9的规定。5.11温升试验

5.11.1施加的负载:

JB/T 9608-1999

在额定电压下,按5.10所确定的负载施加转矩。如此时切割机的输人功率小于铭牌上标明的额定输入功率,则增加负载,使切割机的输入功率达到铭牌上标明的额定输人功率。以该输人功率下的转矩施加负载进行温升试验。

5.11.2运行时间:

在5.11.1的条件下连续运行到切割机各部分温升达到实际稳定状态为止。在切割机各部分温升达到实际稳定以后,绕组温升用电阻法测量,其它部位温升用温度计法测量。试验结果应符合4.10的规定。

5.12过转矩试验

在切割机温升达到稳定状态时,在额定电压下增加转矩,使其输出转矩达到5.10测定的负载转矩的1.5倍。

试验历时15s。

试验结果应符合4.11的规定。

5.13防护罩检查

通过观察和用游标卡尺,角度尺分别测量防护罩的厚度及砂轮外露部分的角度检查结果应符合4.2.4的规定。

5.14I类切割机插头的耐电压试验在插头体外表面的捏手处贴附金属箔,然后在插头的插脚与金属箔之间施加3750V试验电压,历时I min。

试验结果应符合4.2.9的规定。

5.15电源线检查及长度测量

测量切割机电源线进线孔到插头(不包括插脚)面的电源线长度并检查电源线规格。测量结果应符合4.12及4.2.10的规定。5.16防锈试验

通过观察检查螺钉及钢制电刷弹簧;对接地螺钉在单独提供的零件上进行防锈试验。试验结果应符合4.13的规定。

5.17其余的试验方法

5.17.1切割机进行耐久性试验时,应采用外径及质量均与原砂轮相近的模拟轮代替原砂轮。5.17.2单相串激式切割机进行不正带操作试验时,应拆除砂轮。5.17.3本标准未作规定的其余试验方法均按GB13960的相应章条进行。6检验规定

6.1每台切割机必须经质量管理部门试验合格后才能出厂。出厂时应附有证明产品质量合格的文件。6.2本标准规定的项目为型式试验项目,其中带“*”为检查试验项目,带“**”标记的项目在产品定型后,如结构和材料没有变更,则在以后再进行的型式试验时可不进行。外观检查*www.bzxz.net

标志检查**

稳定性试验

触电保护检查**

噪声试验

无线电和电视干扰电平测量

谐波电流测量

电压波动和闪烁测量

起动试验

防护罩检查**

夹钳调节角度范围检查**

JB/T9608—1999

轴伸圆柱面径向圆跳动及主轴的轴向窜动检查砂轮夹紧压板检查**

底盘工作面与夹钳的固定钳口平面的角度检查底盘工作面与砂轮平面的角度检查空载转速的测量

换向火花检查*(仅在单相串激式切割机上进行)输人功率、电流和工作参数测量温升试验

过转矩试验

泄漏电流测量

防潮试验

绝缘电阻测量

耐电压试验

久性试验

不正常操作试验

机械危险检查**

机械强度检查

接地装置检查

结构检查*·*

内部布线检查

组件试验(包括Ⅱ类插头的耐电压试验)*电源线长度检查

电源联接检查

软电缆或软线拉力试验

外接导线的接线端子检查*力

螺钉及联接检查**

爬电距离、电气间和绝缘穿通距离的检查耐热性、耐燃性和抗漏电痕迹性试验**防锈试验

6.3检验方法

6.3.1试验按6.2所列试验项目的顺序进行。6.3.2除需用提供的零件(如防锈试验的螺钉等)进行有关试验外,其余试验项目应在同一台样机上进行,并通过全部试验。

如果需要拆开样机做有关试验,可另加一台样机。7、标志和包装

7.1标志

7.1.1‘切割机的铭牌应标有下列项目:a)产品名称(型材切割机);

b)型材切割机型号;

c)夹钳调节角度(°);

d)额定电压,V;

e)电源种类符号;

JB/T9608—1999

f)额定输入功率,W或kW;或额定电流,A;g)空载转速,r/min,

h)I类结构符号(仪在Ⅲ类切割机上标出);i)防潮程度符号(仅在有要求时标出);i)制造厂名或商标;

k)出厂批量代号。

7.1.2.砂轮的旋转方向应用凸出或凹进的箭头或以其它清晰而耐久的表示方法标明。7.1.3I类切割机的接地端子必须用符号亡标明,且应容易辨认和经久耐用。也不允许将此标志置于螺钉、可拆去的垫圈或在联接导线时可能会被拆下的其它零件上。7.2每台切割机出厂时应附有的文件7.2.1产品合格证

7.2.2使用维护说明书

在该说明书上应阐述下列内容:a)对该型号切割机的特点和用途作有关说明;b)应有独立章节说明切割机使用的安全技术要求,操作使用的注意事项,内容应包括:使用的砂轮机应完好无损,用木锤轻敲砂轮不得有破裂声。使用的砂轮如保存日期已超过一年应进行回转强度试验,合格后方可使用。使用的砂轮安全工作线速度。

切割机使用前必须确认被割的型材已在夹钳中夹紧,方可进行切割,并根据被割型材的不同形状,材质及直径的大小,控制适当的切割进给速度。切割机使用时,操作现场不应有易燃、易爆的气体和物品,严禁在拆除防护罩的情况下操作。c)有关保养事项。

7.3切割机的包装、运输及贮存应符合有关规定8保修期限与备件

8.1保修期限

用户按照切割机制造厂使用维护说明书的规定。在正确地运输、存放和使用切割机的情况下,切割机的保修期限由制造厂规定,如因制造质量不良,而发生损坏或不能正常工作时,制造厂应免费为用户修理或调换。

8.2附件

切割机出厂时,应附有拆装砂轮的专用工具及备用的纤维增强砂轮1片,单串激式切割机还应附有备用电刷1付。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准是对ZBK64013—89《型材切割机》的第-次修订。本标准符合GB14870—1993《电动型材切割机的安全要求)。本标准增加了4.7.2,4.7.3,5.4,5.5,修改了2,3.3.3,8.1。本标准根据GB/T1.1一1993《标准化工作导则第1单元:标准的起草与表述规则准编写的基本规定》编写。

本标准自实施之日起代替ZBK64013—89。本标准由全国电动工具标准化技术委员会提出并归口。本标准的起草单位:上海电动工具研究所。本标准主要起草人:对建新、郑开济。第1部分:标

1范围

中华人民共和国机械行业标准

型材切割机

Electric cut-off machines

JB/T9608-1999

代替ZBK64013—88

本标准规定了型材切割机的基本参数和型式,技术要求、试验方法和检验规则等。本标准适用于一般环境条件下,用纤维增强砂轮对圆形钢管、异形钢管、铸铁管、圆钢、角钢、槽钢、扁钢等型材进行切割,并以三相工频、单相电容式或单相串激(串励)式电动机为动力的可移式电动型材切割机(以下简称切割机)。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。在标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T755--1987

GB2099.1—1996

GB4343—1995

GB/T4583—1995

GB5013.4—1997

GB/T 9088--1988

GB13960—1992

GB17625.1-1998

GB17625.2-1999

JB/T4175-—1994

3基本参数和型式

旋转电机基本技术要求

家用和类似用途插头插座

第1部分:通用要求

(eqvIEC60884:1994)

家用和类似用途电动、电热器具,电动工具以及类似电器无线电干扰特性的测量方法和允许值(eqvC.1.S.P.RNO.14:1993)电动工具噪声的测量工程法

额定电压450/750V及以下橡皮绝缘软电缆第4部分:软线和软电缆(idtIEC60245:1994)

电动工具型号编制方法

可移式电动工具的安全第1部分:一般要求(idtIEC61029—1:1990)

低压电气及电子设备发出的谐波电流限值(设备每相输人电流16A)(idtIEC61000—3—2:1995)

电磁兼容额定电流不大于16A的设备在低压供电系统中产生的电压波动和闪烁限值(idtIEC61000—3-3:1994)纤维增强树脂薄片砂轮

3.1切割机的基本参数应符合表1的规定。国家机械工业局1999—08—06批准178

2000--01-01实施

额定输出功率

JB/T9608-1999

表1基本参数

额定转矩

≥N·m

最大切制直径

注:切割机的最大切割直径恶指抗拉强度为390MPa(390N/mm2)圈钢的直径,3.2切割机的型号应符合GB/T9088的规定,其含义如下:JOGOO-OO

单相切割机

三相切割机

最大纤维增强砂轮外径,以阿拉伯数字表示设计序号

设计单位代号

型材切割机(品名代号)

电源类别代号

金属切削类(大类代号)

4技术要求

4.1一般要求

4.1.1切割机应按经规定程序批准的图样和技术文件制造,并符合本标准的规定。4.1.2切割机应能在下列环境条件下额定运行:a)海拔不超过1000m;

b)环境空气温度不超过40℃,不低于15℃;c)空气相对湿度不超过90%(25℃)。4.1.3切割机适用的电源条件为:a)单相电容式和单相串激式切割机应能在电源电压为实际正弦波形,频率为额定值的单相交流电源下额定运行;

b)三相工频式切割机应能在电流电压为实际正弦波形,并为实际对称系统,频率为额定值的三相交流电源下额定运行。

4.1.4额定电压和额定频率:

a)交流额定电压:三相380V;单相220,42V。b)交流额定频率:50Hz。

4.2切割机的安全

4.2.1切割机的安全,除本标准已作补充和提高的条款外,皆应符合GB13960的规定。4.2.2切割机的各凸出部分,如机架、防护装置、夹钳、手柄等表面均应光滑,且棱角应倒钝。179

JB/T9608—1999

4.2.3切割机的皮带盘和皮带及其它类似的运动件应装有仅用手不能将其拆下的防护罩。4.2.4切割机应装有仅用手不能拆除的砂轮防护罩,该防护罩必须用厚度不小于1.5mm的钢板或同等强度的材料制成,严禁采用脆性材料,防护罩安装后砂轮的外露部分的角度应不大于180°。4.2.5切割机砂轮的旋转方向应设计成在切割机切割时产生的火花远离操作者。其固定砂轮的螺母(或螺栓)的拧紧方向应与砂轮旋转方向相反。4.2.6·切割机的砂轮必须符合JB/T4175的规定,在1.1倍额定电压下,切割机的空载转速不应超过表2的规定。

表2空载转速

所装砂轮工作线速度

切割机最高空载转速

切割机应具有调节切割角度的机构,此机构在工具正常使用过程中不应出现松动现象,4.2.7

4.2.8切割机上所装的电源开关应能完全断开电源,并应是不带锁定装置的自动复位开关,即当放开该开关的操作件时,能立即使电动机自动断电。4.2.9切割机的插头应符合GB2099.1的规定。I类切割机的插头应与电源线制成一体;其绝缘应能承受波形为实际正弦波,频率为50Hz,电压值为3750V的耐电压试验1min,不应发生击穿或表面闪络。4.2.10·联接切割机与电源的软电缆或软线应符合GB5013.4的规定,或采用其性能不低于GB5013.4的软电缆或软线。

4.3切割机的外观质量

切割机外壳应无明显缺损,涂层应无起层和剥落现象。切割机的铭牌应牢固地置于壳体上,不卷曲。4.4砂轮夹紧压板

4.4.1切割机砂轮的夹紧压板应有二个,此二个压板的外径D,及此两压板与砂轮的接触面B均应为同一尺寸,而夹紧压板与砂轮的接触面间留出的刚槽深度H应不小于1.5mm(见图1所示)。180

JB/T9608-1999

两夹紧压板的尺寸应符合表3的规定。图1

表3夹繁压板的尺寸

夹紧压板外径DI≥

夹紧压板与砂轮的接触部分尺寸B≥200

4.5切割机的精度

4.5.1切割机轴伸圆柱面的径向圆跳动值应不大于0.04mm。4.5.2切割机主轴的轴向窜动值应不大于0.25mm。4.5.3砂轮片平面应垂直,角度偏差均应不大于2°。B

4.5.4被切割材料的断面应光洁平整。无明显错位痕迹,在夹钳固定钳口在0°时,被切割材料的断面应与其轴线垂直,角度偏差应不大于3°,而切口的宽度应不大于砂轮片厚度的1.5倍。4.5.5切割机固定夹钳应设计成可调式的,其调节角度范围应不少于45°。4.6噪声

在与一个包围切割机的最小长方体为基准箱的距离为1m的测蛋表面处,测得的切割机空载噪声声压级(A计权)的平均值应不大于表4规定的允许值。表4噪声允许值

切割机规格

噪声值

单相串激机

单相异步机

三相异步机

4.7电磁兼容

4.7.1无线电和电视干扰电平

a)频率范围为0.15~30MHz内测得的相线或中线对地的连续干扰电压电平值均不超过表5规定的允许值;

b)频率范圃为30~300MHz内测得的由电源线幅射、吸收钳所吸收的连续干扰功率电平值应不超过表6规定的允许值。

4.7.2,谐波电流

0.15~0.35

>0.35~5.00

>5. 00~30.00

30~300

JB/T9608—1999

表5连续干扰电压

表6连续干扰功率

a)切割机的稳态谐波电流应不超过表7规定的限值。66~59

干扰电压

dB(μV)

随频率的对数线性减小

扰功率

dB(PW)

随频率线性增大45到55

表7稳态谐波电流限值

谐波次数

最大允许遣波电流

奇次谐波

偶次谱波

15≤39

8≤40

0.225×15/n

0.345×8/n

b)对2~10次偶次谐波和3~19次奇次谐波在任何2.5min观察期内,允许不超过15s的暂态谐波电流值是表7规定稳态谐波电流限值的1.5倍。4.7.3电压波动和闪烁

切割机在接人低压电网运行时,引起的电压波动值和闪烁值应符合下列规定:P值应不大于1.0;

Pl值应不大于0.65;

稳态相对电压变化d。不超过3%;榴对电压变化最大值dmx不超过4%;电压变化特征值d(t)在300ms中不超过3%。如果电压变化由手动开关引起或发生额率小于每小时一次,则不考核P.和Pit。稳态相对电压变化值d。、相对电压变化最大值dmax、电压变化特征值d(t)应乘以系数1.33。4.8换向火花

单相率激切割机在额定电压下,空载及额定负载时电刷下的火花应不大于GB/T755中规定的2级。4.9输入功率和电流

4.9.1切割机在额定电压和额定负载下,其输入功率应不大于铭牌标明的输人功率值的120%。4.9.2切割机铭牌上如果标有电流值,则在额定电压和额定负载下,其电流应不大于铭牌标明的电流值的120%。

4.10温升

JB/T9608—1999

在额定负载时,切割机的温升应不超过表8规定的数值:表8温升限值

E级绝缘绕组

B级绝缘绕组

F级绝缘绕组

正常使用中非握持的外壳

正常使用中连续擢持的手柄、按钮及类似零件:金属

注:当试验地点的海拨或使用地点与规定的环境条件不同时,绕组温升限值的修正按GB/T755.的规定进行。4.11过转矩

切割机在热态下承受1.5倍额定转矩,历时15s的过转矩试验后,切割机应能正常运行。4.12电源线长度

切割机自电源线进线孔到插头(不包括插脚)的电源线长度应不少于2.5m。4.13防锈

切割机的钢制电刷弹簧、螺钉等应进行表面处理,以防止发生锈蚀。对接地螺钉、垫应进行防锈试验。

5试验方法

5.1外观检查

通过观察和手试,检查切割机的外观质量。检查结果应符合4.2.2,4.2.3,4.2.7、4.2.8及4.3的规定。5.2噪声试验

切割机的噪声试验按GB/T4583的规定进行。试验结果应符合4.6的规定。

5.3无线电和电视干扰电平的测量切割机对无线电和电视的干扰电平测量按GB4343的规定进行。测量时,切割机应带砂轮片连续空载运行。试验结果应符合4.7.1的规定。

5.4谐波电流测量

切割机的谐波电流测量按GB17625.1的规定进行。测量时,切割机应带砂轮片连续空载运行。测量结果应符合4.7.2的规定。

5.5电压波动和闪烁测量

切割机的电压波动和闪烁测量按GB17625.2的规定进行。测量时,切割机应带砂轮片连续空载运行。测量结果应符合4.7.3的规定。

5.6精度检查

5.6.1轴伸圆柱面径向圆跳动检查切割机通以较低的电压或以其它合适的方式使轴伸缓慢转动三周,用百分表测量。百分表上三次最大值和最小值之差的平均值。即为轴伸圆柱面的径向圆跳动值。183

检查结果应符合4.5.1的规定。

5.6.2主轴的轴向窜动检查

JB/T9608—1999

在切割机的主轴轴伸部位装上一个测试套简(见图2),短时起、停切割机三次,用百分表测量,测量点应位于套筒的轴心线上,取三次测得的轴向窜动平均值。检查结果应符合4.5.2的规定。

5.6.3底盘工作面与夹钳的固定钳口平面及砂轮平面的垂直度检查。切割机在静止状态时,用万能角度尺分别测量底盘工作面与夹钳的固定钳口平面(在0°时)和底盘工作面与砂轮平面的垂直度。测量结果应符合4.5.3的规定。

5.6.4被切割材料的切口宽度及断面质量的检查用切割机切割按表1规定的各档规格相对应的最大切割直径的45号圆钢,当此圆钢被切割至深度为其直径二分之一处时,用游标卡尺测量切口的宽度,然后继续进行切割,直到被试圆钢完全切断为止,再用万能角度尺测量被断面与其轴线的垂直度。同时通过观察检查断面的切割质量。检查结巢应符合4.5.4规定。

5.6.5·夹钳调节角度范圈检查

切割机在静止状态时,松开固定夹钳上的紧固螺钉,将其转动到最大角度处,用角度量规测固定夹钳转动的角度。

测量结果应符合4.5.5及4.2.7的规定。5.7砂轮夹紧压板的检查

拆下砂轮的两只夹紧压板,用游标卡尺测量夹紧压板的外径及夹紧压板与砂轮接触面的尺寸。检查结果应符合4.4的规定

5.8空载转速测量

带有砂轮的切割机,在额定电压下空载运行15min后,提高电压至1.1倍额定电压,测切割机的空载转速。

测量结果应符合表2的规定。

5.9换向火花检查

单相串激式切机在额定电压下空载运行15min,在空载及在进行5.11试验时,观察电刷下的火检查试验时仅检查空载时的换向火花。检查结果应符合4.8的规定。

5.10输人功率、电流和工作参数测量切割机在额定电压下,使施加的转矩达到表1规定的额定转矩的最低值,如果此时输出功率还未达到表1规定的额定输出功率的最低值,则继续增加切割机的负载,使切割机的输出功率达到该值(当规定的额定输人功率和额定转矩大于表1规定的最低值,则同样按规定的额定输出功率或额定转矩加载)。在切割机运行15min后,测量切割机的输人功率、电流、转矩及输出功率。试验结果应符合3.1及4.9的规定。5.11温升试验

5.11.1施加的负载:

JB/T 9608-1999

在额定电压下,按5.10所确定的负载施加转矩。如此时切割机的输人功率小于铭牌上标明的额定输入功率,则增加负载,使切割机的输入功率达到铭牌上标明的额定输人功率。以该输人功率下的转矩施加负载进行温升试验。

5.11.2运行时间:

在5.11.1的条件下连续运行到切割机各部分温升达到实际稳定状态为止。在切割机各部分温升达到实际稳定以后,绕组温升用电阻法测量,其它部位温升用温度计法测量。试验结果应符合4.10的规定。

5.12过转矩试验

在切割机温升达到稳定状态时,在额定电压下增加转矩,使其输出转矩达到5.10测定的负载转矩的1.5倍。

试验历时15s。

试验结果应符合4.11的规定。

5.13防护罩检查

通过观察和用游标卡尺,角度尺分别测量防护罩的厚度及砂轮外露部分的角度检查结果应符合4.2.4的规定。

5.14I类切割机插头的耐电压试验在插头体外表面的捏手处贴附金属箔,然后在插头的插脚与金属箔之间施加3750V试验电压,历时I min。

试验结果应符合4.2.9的规定。

5.15电源线检查及长度测量

测量切割机电源线进线孔到插头(不包括插脚)面的电源线长度并检查电源线规格。测量结果应符合4.12及4.2.10的规定。5.16防锈试验

通过观察检查螺钉及钢制电刷弹簧;对接地螺钉在单独提供的零件上进行防锈试验。试验结果应符合4.13的规定。

5.17其余的试验方法

5.17.1切割机进行耐久性试验时,应采用外径及质量均与原砂轮相近的模拟轮代替原砂轮。5.17.2单相串激式切割机进行不正带操作试验时,应拆除砂轮。5.17.3本标准未作规定的其余试验方法均按GB13960的相应章条进行。6检验规定

6.1每台切割机必须经质量管理部门试验合格后才能出厂。出厂时应附有证明产品质量合格的文件。6.2本标准规定的项目为型式试验项目,其中带“*”为检查试验项目,带“**”标记的项目在产品定型后,如结构和材料没有变更,则在以后再进行的型式试验时可不进行。外观检查*www.bzxz.net

标志检查**

稳定性试验

触电保护检查**

噪声试验

无线电和电视干扰电平测量

谐波电流测量

电压波动和闪烁测量

起动试验

防护罩检查**

夹钳调节角度范围检查**

JB/T9608—1999

轴伸圆柱面径向圆跳动及主轴的轴向窜动检查砂轮夹紧压板检查**

底盘工作面与夹钳的固定钳口平面的角度检查底盘工作面与砂轮平面的角度检查空载转速的测量

换向火花检查*(仅在单相串激式切割机上进行)输人功率、电流和工作参数测量温升试验

过转矩试验

泄漏电流测量

防潮试验

绝缘电阻测量

耐电压试验

久性试验

不正常操作试验

机械危险检查**

机械强度检查

接地装置检查

结构检查*·*

内部布线检查

组件试验(包括Ⅱ类插头的耐电压试验)*电源线长度检查

电源联接检查

软电缆或软线拉力试验

外接导线的接线端子检查*力

螺钉及联接检查**

爬电距离、电气间和绝缘穿通距离的检查耐热性、耐燃性和抗漏电痕迹性试验**防锈试验

6.3检验方法

6.3.1试验按6.2所列试验项目的顺序进行。6.3.2除需用提供的零件(如防锈试验的螺钉等)进行有关试验外,其余试验项目应在同一台样机上进行,并通过全部试验。

如果需要拆开样机做有关试验,可另加一台样机。7、标志和包装

7.1标志

7.1.1‘切割机的铭牌应标有下列项目:a)产品名称(型材切割机);

b)型材切割机型号;

c)夹钳调节角度(°);

d)额定电压,V;

e)电源种类符号;

JB/T9608—1999

f)额定输入功率,W或kW;或额定电流,A;g)空载转速,r/min,

h)I类结构符号(仪在Ⅲ类切割机上标出);i)防潮程度符号(仅在有要求时标出);i)制造厂名或商标;

k)出厂批量代号。

7.1.2.砂轮的旋转方向应用凸出或凹进的箭头或以其它清晰而耐久的表示方法标明。7.1.3I类切割机的接地端子必须用符号亡标明,且应容易辨认和经久耐用。也不允许将此标志置于螺钉、可拆去的垫圈或在联接导线时可能会被拆下的其它零件上。7.2每台切割机出厂时应附有的文件7.2.1产品合格证

7.2.2使用维护说明书

在该说明书上应阐述下列内容:a)对该型号切割机的特点和用途作有关说明;b)应有独立章节说明切割机使用的安全技术要求,操作使用的注意事项,内容应包括:使用的砂轮机应完好无损,用木锤轻敲砂轮不得有破裂声。使用的砂轮如保存日期已超过一年应进行回转强度试验,合格后方可使用。使用的砂轮安全工作线速度。

切割机使用前必须确认被割的型材已在夹钳中夹紧,方可进行切割,并根据被割型材的不同形状,材质及直径的大小,控制适当的切割进给速度。切割机使用时,操作现场不应有易燃、易爆的气体和物品,严禁在拆除防护罩的情况下操作。c)有关保养事项。

7.3切割机的包装、运输及贮存应符合有关规定8保修期限与备件

8.1保修期限

用户按照切割机制造厂使用维护说明书的规定。在正确地运输、存放和使用切割机的情况下,切割机的保修期限由制造厂规定,如因制造质量不良,而发生损坏或不能正常工作时,制造厂应免费为用户修理或调换。

8.2附件

切割机出厂时,应附有拆装砂轮的专用工具及备用的纤维增强砂轮1片,单串激式切割机还应附有备用电刷1付。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。