JB/T 9712-2001

基本信息

标准号: JB/T 9712-2001

中文名称:液力变矩器叶轮铸造 技术条件

标准类别:机械行业标准(JB)

英文名称: Technical requirements for casting of torque converter impeller

标准状态:现行

发布日期:2001-04-03

实施日期:2001-10-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:204624

标准分类号

标准ICS号:材料储运设备>>53.100土方机械

中标分类号:工程建设>>施工机械设备>>P97建筑工程施工机械

关联标准

替代情况:JB/T 9712-1999

出版信息

出版社:机械工业出版社

页数:9 页

标准价格:12.0 元

出版日期:2004-04-22

相关单位信息

发布部门:机械工业工程机械标准化技术委员会

标准简介

JB/T 9712-2001 本标准是对JB/T 9712-1999《液力变矩器叶轮铸造 技术条件》的修订。修订时对叶轮直径极限偏差、最大与最小叶片节距公差提出了新要求。 本标准规定了液力变矩器叶轮的技术要求,试验方法,检验规则等。 本标准适用于液力变矩器(泵轮、涡轮、导轮)的砂型、金属型、壳型铝合金铸件。 本标准于1988年10月以ZB J85 010-88首次发布,于1999年标准号调整为JB/T 9712-1999,本次是第一次修订。 JB/T 9712-2001 液力变矩器叶轮铸造 技术条件 JB/T9712-2001 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

1CS53.100

中华人民共和国机械行业标准

JB/T9712-2001

液力变矩器叶轮铸造技术条件

Casting technical specifkeation for hydrdynamictorque converterblade wheeks2001-04-03 发布

中国机械工业联合会

2001-10-01实施

JD/F9712—2001

本标准是对JB门12—1999液力变矩器叶轮铸造技术条件》的修订。本标准与JBT9712一1999比,对铸性的化学成分、叶轮直径极限偏差、叶轮尽大与量小叶片节距公差,提出了新要求,

本标准自实前之日起同时代替JH/97121999。本标准由机械工业工程机械标准化技术委的会提出并归口。本标推起苹单位:天律丁程机恢研究所。本标准土要起草人:朱锋剪、杨卓祥。4标准1988年10月以2BJ85010--88首次发布,十1999年标准号谢数为JB/T9712—1999本次是第一次静订。

中华人民共和国机械行业标准

液力变矩器叶轮铸造技术条件

Cuytiny tecbnical spceitieatiun far bydrdynamictorque converterhladewheeis

小标准定了摘力变矩器叶轮的载术要惑,试酸诺,检酸规删等,JB/T 9712-2001

JB12—5

术标准适用下波力变矩器叶轮(象轮、涡轮,导轮)的砂型、金属型、光型铝合金铸件。2引用标准

下列标准所包合的条文,通过在本标准中引用而构成为本标准的条文。本标难出版时,所示版本均为有效,所有标准都会被修订,使用本标准的各力应探讨使用上刻标准尽新版本的可能性,GB/T 2281↓87

GB/T 231.1984

GB/T6307—1986

GBT28281987

JB/T 594I1991

JB/T5944199#

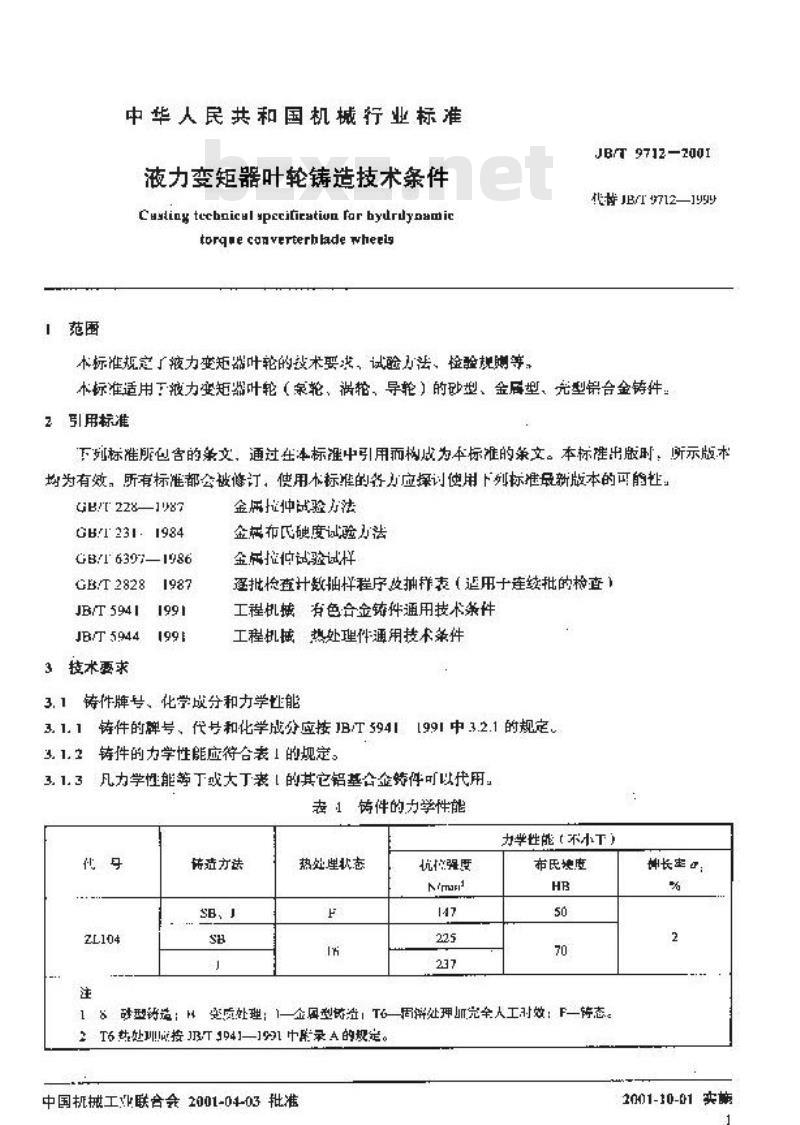

3技术要求

金属拉冲战验方法

金布瓦碘度试验力送

金展拉停试验试样

遥批检查计数油样程序放抽样表(适用子连续批的检查)工程机城有色合金铸件通用技术条件工程机械热处理件通用技术条件3.1铸件牌号、化学成分和力学性能3.1.1铸件的牌号、代号和化学成分应接IB/T5941【991中3.2.1的规定,3.1.2铸件的力学性能应符合表1的规定。3.1.3凡力学性能等丁或大丁表!的其它铝基合企特件可以代用,表1铸件的力学性能

力学能(不小)

流方法

热处理状态

抗性强

布氏境度

18砂型钠造:H变质处理:1—金国型统进,T6固解处弹加完全人工时效:F一除态。2 T6 替处训成按 JB/T 1941—11 中降录 A的规定中国机撼工业联含会2001-04-03批准禁长。

2001-10-01 实施

3.2铸性尺上偏差

JB/T 97122001

特件尺寸援限偏益成符合表2的现定,表

铸性尺计极限偏差

群件整大民寸

>120250

>240-400

>500-[250

>50-120

缺件些

>120-25

1图托拟术文件巾本注明精宽等级时、均按Ⅱ组将度检险2尺寸偏不包括因扰棋料度引起的尺寸增两显3.2.2

铸件壁厚和筋厚的极限确差应符合表3的规定。本尺

>230--500

表3铸件壁厚和筋厚摄凝偏垫

件大尺

>5(0-125G

注:同表2往。

度等级

3.2.3叶轮直径的极限偏差山等合表4的规定叶艳点径

对轮百径极限相莱

3.2.4最大叶片节距公差应符合表5的规定,56-10

游件做厚式胚厚

>10-18

>265~355

表5般大叶汁节距公差

叶川节臣公老

>5U0-B00

>18-30

>800-[25D

>30~30

>355-539

JB.T9712—2001

3.2.5凡图样未注明的测角半径购接2~5mm制作,3.1铸件的几何形状偏差

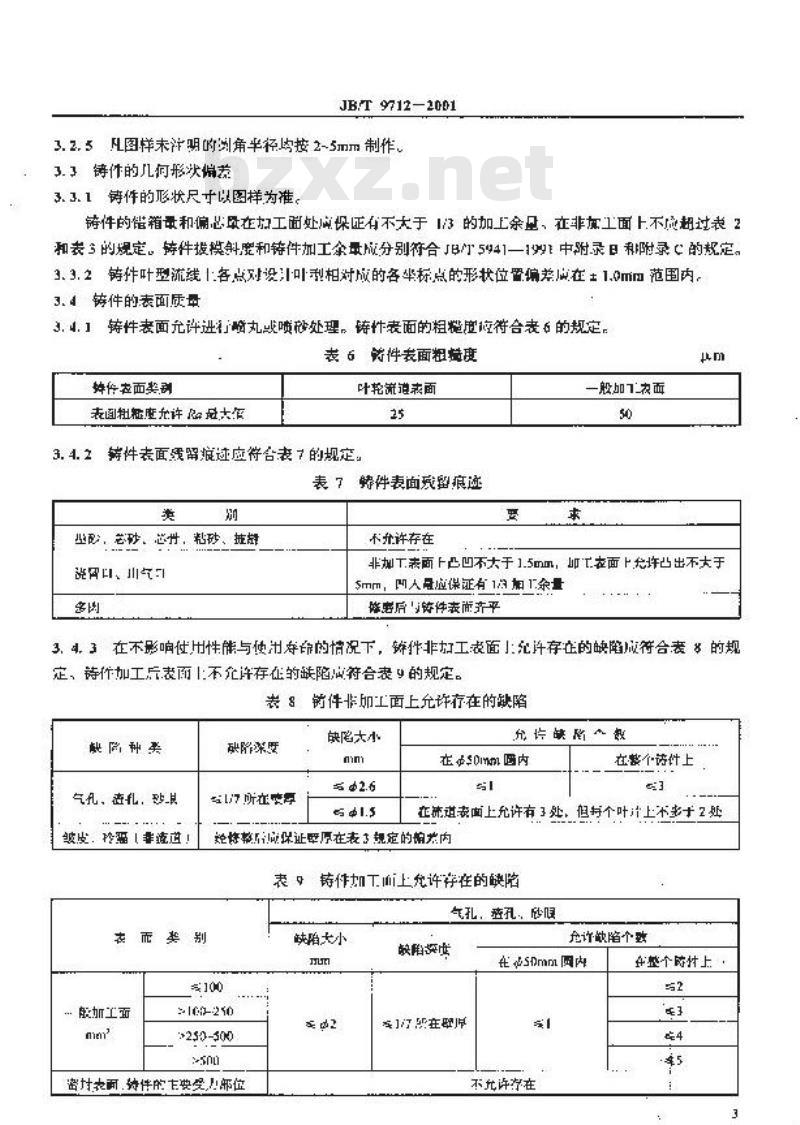

3.3.1铸件的形状尺寸以图样为准。铸件的错箱蛋和偏忠母在切工面处成保正有不于的加上余品,在非忘工面上不成过表2和表3的规定,铸件摄模斜度和铸件加工余量成分别符合B门5941—191中附录日科附录C的规定。3.3.2铸件叶型流线1各点刘设叫型相对成的各坐标点的形状位置偏差在1.0mm范围内。3.4铸件的表面质量

3,业1铸性孝面充许进龄丸或喷放处理。铸性素面的相模应符合素6的规定表6转性表面粗度

炸件在面奖列

表面扭瓶度无许解受存

叶轮流道表面

转件表面缓留痕过应符合表了的规定:表了鳞件表面留痕避

坐配,芒砂、心片,粘砂、披罐资贸、气

不允许存在

一般加1衣面

非加T表面上凸凹不大于1.5mm,T表面上许凸出不大于5mm,引人量应保证有1/3加1余量修密后终件表面齐平

在不影响使出性能与使出守前的况下,非切工表面小记许存的缺陷成符合表的规定,持作加工后表面1不允许存征的缺陷成符合表9的规定。表S销件作加工面上允许存在的缺陷缺降种类

气孔,孔,砂

皱皮玲蛋[非斑道

础降深要

21所在宽界

缺陷大小

允长缺降~教

在0m内

在繁个齿件上

在流道表面上充许有3处,但每个叶中上不步于2处经将整成保证率厚在表3规定的益内表铸作加工而上充许存在的缺陷气孔,孔,砂限

衣而奖别

…般加工面

250-500

密过表面持件的要受小部位

缺陷大小

危许缺陷个致

心smm圆内

不允许存在

升整个所件上

JB/T9712—2001

3.4.4表面」存在的缺陷,不允许[耐出现在间一截面两侧的对称位贷上。3.5链件的内部质册

3.5.1铸件的孔宦应符合表10的规定。表10铸件针孔度

涡轮、导向轮

针孔级别

33.2叶片根部不允许有裂纹存在,3.5.3涂轮、祸轮应进行T6热处理。针孔数

针机百径

3.5.4余轮工后进行水作试验,在990%kPa状态下,持续3min,不得有梯漏现象。3.6转件缺陷修补规定

所占百分数

3.6.1铸件表存在的缺降不符会3.4.3的想定们不超过表11的范围、且整补后不影愉使用存命和使用性能时,分许修补;供已或定不充许存在缺陷的表面不得炼补表11铸件表面缺陷

缺陷总面员止所在面积的百分效%

51.3所在率厚

3.6.2焊扑材料的性能与筹件材质性能相同或相近数件土的缺陷数

3.63铸件修补后进行热处差,焊补处硬度与母体企网的碑度差应在+10H月范困内、3.品4同炼补处焊补次数尔得超过两次。3.6.5为收摔气解性,耐压性,允许对采轮进行接疲处理。4试验方法

4.试样的制备

4.1.1传件的力学性阅,以同炉单铸的试摔性能为依据:4.1.1试样的形状与尺寸如医1所示,试摔(试模)应采用JBT5941一1991中图7、图5的形式。共

阁!试样的形状与尺

4.1.3制备本体试样时,试样形决为中6mm的顾形或扁半形,其尺寸应符合GR/T6397的力关起宗4.1.4够型试样的染型材料与铸件的持型村料相叫。金其型试打的型钻料规定为持然,4

JB/T9712-2001

4.1.5试样与铸件用回庐铝合金池体浇注,用问炉同一方式热处理。4.2拉力试验应按6B/T223的规定执行。4.3锂度试验应按GB/1231的规定执行。4.4化学成分应按JB/T59411991中4.1的规定执行,5检验规则

5.1每个铸造叶轮应经制造厂质尽检验部门检验合格后方准出厂。出厂检验项目包括叶轮外冕、机划工质率,工作表面弹虑,耐乐性能等,检查均在生产工序中进行。5. 2 型式试验

5.2.1不合格分类

最检验项日凡不符合第3章要求的,均为不合格项。按G日T2828及对产品质量的影响程度,个合格项分为A类,B类和C类不合格,见表t25表12不合格项分类

不格类别

(致)

(严)

(般】

5.2.1抽样方案

不合恪伊肉容

叶轮裂统,缺造缺确严量

轮可靠性来达要求

叶轮化学成分不符要求

叶耐正性做不衔介要求

十轮表面飘特度末达要水

有学经达要

叶轮表间有划浪www.bzxz.net

叶轮表面微气孔,砂呢来达典求5.2.2.1抽样方案类型:选定一次正常抽样方案:5.2.2.2检查水平:选定一般检变水半1类5.2.2.3格查批:一般恰况下为1G-25,征在用广抽样时,W大小不限。随机抽取:5.2.2.4样人小R:样本人小字码为月,样本大小=3(件),应搭表12中所列目进行检查,并至少在1件进行剖拟,检验内部质盘,此性剖切检测绩果代表3件的结果:5.2.2.5台格质至水AQL值见表13.5.2.2.6抽样方案、卫表13表中A01.使是每白单位产品的可接呢质蛋水半,其毕4表示每百单位产品的合格判定数,e表示每百单位产品的不合格判定数,检验时可用项次作为册小判定单位。表13抽样方案

不会格分类

5.2.3抛样检查的评定

JB/I 9712—2001

根据抽样案,对择本进行尬晚,并将结果填人汇总表中(见表14)。当样本中每百项次的不台格项次数小丁或等丁4时,判为合格,大于或等十R时,判为不合格。当各类全部判定为合格时则最终评定产品合格,否则为小合格。但允许将粗额的C类不合格项替代缺额的日类不合格项,泰14检售结果汇总表

A类木台格

抽样方案

标记与证明书

然的酷瞬梦发

H类不合格

AQL=100

怀龄解颠发

南择月

6.!检验合格的铸件,应附有制造!质量检验部门的标记,6,2链性出厂应附有合格证明书,其中应注明:a)偏造厂名称:

b零件名称,图号及效盘:

e)合金代号:

标摊代号。

C要不合族

AQL-25th

不能效

油祥方案

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国机械行业标准

JB/T9712-2001

液力变矩器叶轮铸造技术条件

Casting technical specifkeation for hydrdynamictorque converterblade wheeks2001-04-03 发布

中国机械工业联合会

2001-10-01实施

JD/F9712—2001

本标准是对JB门12—1999液力变矩器叶轮铸造技术条件》的修订。本标准与JBT9712一1999比,对铸性的化学成分、叶轮直径极限偏差、叶轮尽大与量小叶片节距公差,提出了新要求,

本标准自实前之日起同时代替JH/97121999。本标准由机械工业工程机械标准化技术委的会提出并归口。本标推起苹单位:天律丁程机恢研究所。本标准土要起草人:朱锋剪、杨卓祥。4标准1988年10月以2BJ85010--88首次发布,十1999年标准号谢数为JB/T9712—1999本次是第一次静订。

中华人民共和国机械行业标准

液力变矩器叶轮铸造技术条件

Cuytiny tecbnical spceitieatiun far bydrdynamictorque converterhladewheeis

小标准定了摘力变矩器叶轮的载术要惑,试酸诺,检酸规删等,JB/T 9712-2001

JB12—5

术标准适用下波力变矩器叶轮(象轮、涡轮,导轮)的砂型、金属型、光型铝合金铸件。2引用标准

下列标准所包合的条文,通过在本标准中引用而构成为本标准的条文。本标难出版时,所示版本均为有效,所有标准都会被修订,使用本标准的各力应探讨使用上刻标准尽新版本的可能性,GB/T 2281↓87

GB/T 231.1984

GB/T6307—1986

GBT28281987

JB/T 594I1991

JB/T5944199#

3技术要求

金属拉冲战验方法

金布瓦碘度试验力送

金展拉停试验试样

遥批检查计数油样程序放抽样表(适用子连续批的检查)工程机城有色合金铸件通用技术条件工程机械热处理件通用技术条件3.1铸件牌号、化学成分和力学性能3.1.1铸件的牌号、代号和化学成分应接IB/T5941【991中3.2.1的规定,3.1.2铸件的力学性能应符合表1的规定。3.1.3凡力学性能等丁或大丁表!的其它铝基合企特件可以代用,表1铸件的力学性能

力学能(不小)

流方法

热处理状态

抗性强

布氏境度

18砂型钠造:H变质处理:1—金国型统进,T6固解处弹加完全人工时效:F一除态。2 T6 替处训成按 JB/T 1941—11 中降录 A的规定中国机撼工业联含会2001-04-03批准禁长。

2001-10-01 实施

3.2铸性尺上偏差

JB/T 97122001

特件尺寸援限偏益成符合表2的现定,表

铸性尺计极限偏差

群件整大民寸

>120250

>240-400

>500-[250

>50-120

缺件些

>120-25

1图托拟术文件巾本注明精宽等级时、均按Ⅱ组将度检险2尺寸偏不包括因扰棋料度引起的尺寸增两显3.2.2

铸件壁厚和筋厚的极限确差应符合表3的规定。本尺

>230--500

表3铸件壁厚和筋厚摄凝偏垫

件大尺

>5(0-125G

注:同表2往。

度等级

3.2.3叶轮直径的极限偏差山等合表4的规定叶艳点径

对轮百径极限相莱

3.2.4最大叶片节距公差应符合表5的规定,56-10

游件做厚式胚厚

>10-18

>265~355

表5般大叶汁节距公差

叶川节臣公老

>5U0-B00

>18-30

>800-[25D

>30~30

>355-539

JB.T9712—2001

3.2.5凡图样未注明的测角半径购接2~5mm制作,3.1铸件的几何形状偏差

3.3.1铸件的形状尺寸以图样为准。铸件的错箱蛋和偏忠母在切工面处成保正有不于的加上余品,在非忘工面上不成过表2和表3的规定,铸件摄模斜度和铸件加工余量成分别符合B门5941—191中附录日科附录C的规定。3.3.2铸件叶型流线1各点刘设叫型相对成的各坐标点的形状位置偏差在1.0mm范围内。3.4铸件的表面质量

3,业1铸性孝面充许进龄丸或喷放处理。铸性素面的相模应符合素6的规定表6转性表面粗度

炸件在面奖列

表面扭瓶度无许解受存

叶轮流道表面

转件表面缓留痕过应符合表了的规定:表了鳞件表面留痕避

坐配,芒砂、心片,粘砂、披罐资贸、气

不允许存在

一般加1衣面

非加T表面上凸凹不大于1.5mm,T表面上许凸出不大于5mm,引人量应保证有1/3加1余量修密后终件表面齐平

在不影响使出性能与使出守前的况下,非切工表面小记许存的缺陷成符合表的规定,持作加工后表面1不允许存征的缺陷成符合表9的规定。表S销件作加工面上允许存在的缺陷缺降种类

气孔,孔,砂

皱皮玲蛋[非斑道

础降深要

21所在宽界

缺陷大小

允长缺降~教

在0m内

在繁个齿件上

在流道表面上充许有3处,但每个叶中上不步于2处经将整成保证率厚在表3规定的益内表铸作加工而上充许存在的缺陷气孔,孔,砂限

衣而奖别

…般加工面

250-500

密过表面持件的要受小部位

缺陷大小

危许缺陷个致

心smm圆内

不允许存在

升整个所件上

JB/T9712—2001

3.4.4表面」存在的缺陷,不允许[耐出现在间一截面两侧的对称位贷上。3.5链件的内部质册

3.5.1铸件的孔宦应符合表10的规定。表10铸件针孔度

涡轮、导向轮

针孔级别

33.2叶片根部不允许有裂纹存在,3.5.3涂轮、祸轮应进行T6热处理。针孔数

针机百径

3.5.4余轮工后进行水作试验,在990%kPa状态下,持续3min,不得有梯漏现象。3.6转件缺陷修补规定

所占百分数

3.6.1铸件表存在的缺降不符会3.4.3的想定们不超过表11的范围、且整补后不影愉使用存命和使用性能时,分许修补;供已或定不充许存在缺陷的表面不得炼补表11铸件表面缺陷

缺陷总面员止所在面积的百分效%

51.3所在率厚

3.6.2焊扑材料的性能与筹件材质性能相同或相近数件土的缺陷数

3.63铸件修补后进行热处差,焊补处硬度与母体企网的碑度差应在+10H月范困内、3.品4同炼补处焊补次数尔得超过两次。3.6.5为收摔气解性,耐压性,允许对采轮进行接疲处理。4试验方法

4.试样的制备

4.1.1传件的力学性阅,以同炉单铸的试摔性能为依据:4.1.1试样的形状与尺寸如医1所示,试摔(试模)应采用JBT5941一1991中图7、图5的形式。共

阁!试样的形状与尺

4.1.3制备本体试样时,试样形决为中6mm的顾形或扁半形,其尺寸应符合GR/T6397的力关起宗4.1.4够型试样的染型材料与铸件的持型村料相叫。金其型试打的型钻料规定为持然,4

JB/T9712-2001

4.1.5试样与铸件用回庐铝合金池体浇注,用问炉同一方式热处理。4.2拉力试验应按6B/T223的规定执行。4.3锂度试验应按GB/1231的规定执行。4.4化学成分应按JB/T59411991中4.1的规定执行,5检验规则

5.1每个铸造叶轮应经制造厂质尽检验部门检验合格后方准出厂。出厂检验项目包括叶轮外冕、机划工质率,工作表面弹虑,耐乐性能等,检查均在生产工序中进行。5. 2 型式试验

5.2.1不合格分类

最检验项日凡不符合第3章要求的,均为不合格项。按G日T2828及对产品质量的影响程度,个合格项分为A类,B类和C类不合格,见表t25表12不合格项分类

不格类别

(致)

(严)

(般】

5.2.1抽样方案

不合恪伊肉容

叶轮裂统,缺造缺确严量

轮可靠性来达要求

叶轮化学成分不符要求

叶耐正性做不衔介要求

十轮表面飘特度末达要水

有学经达要

叶轮表间有划浪www.bzxz.net

叶轮表面微气孔,砂呢来达典求5.2.2.1抽样方案类型:选定一次正常抽样方案:5.2.2.2检查水平:选定一般检变水半1类5.2.2.3格查批:一般恰况下为1G-25,征在用广抽样时,W大小不限。随机抽取:5.2.2.4样人小R:样本人小字码为月,样本大小=3(件),应搭表12中所列目进行检查,并至少在1件进行剖拟,检验内部质盘,此性剖切检测绩果代表3件的结果:5.2.2.5台格质至水AQL值见表13.5.2.2.6抽样方案、卫表13表中A01.使是每白单位产品的可接呢质蛋水半,其毕4表示每百单位产品的合格判定数,e表示每百单位产品的不合格判定数,检验时可用项次作为册小判定单位。表13抽样方案

不会格分类

5.2.3抛样检查的评定

JB/I 9712—2001

根据抽样案,对择本进行尬晚,并将结果填人汇总表中(见表14)。当样本中每百项次的不台格项次数小丁或等丁4时,判为合格,大于或等十R时,判为不合格。当各类全部判定为合格时则最终评定产品合格,否则为小合格。但允许将粗额的C类不合格项替代缺额的日类不合格项,泰14检售结果汇总表

A类木台格

抽样方案

标记与证明书

然的酷瞬梦发

H类不合格

AQL=100

怀龄解颠发

南择月

6.!检验合格的铸件,应附有制造!质量检验部门的标记,6,2链性出厂应附有合格证明书,其中应注明:a)偏造厂名称:

b零件名称,图号及效盘:

e)合金代号:

标摊代号。

C要不合族

AQL-25th

不能效

油祥方案

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。