JB/T 9720-2001

基本信息

标准号: JB/T 9720-2001

中文名称:工程机械 变速器性能试验方法

标准类别:机械行业标准(JB)

英文名称: Performance test method for transmissions of construction machinery

标准状态:现行

发布日期:2001-04-03

实施日期:2001-10-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:252932

标准分类号

标准ICS号:材料储运设备>>53.100土方机械

中标分类号:工程建设>>施工机械设备>>P97建筑工程施工机械

关联标准

替代情况:JB/T 9720-1999

出版信息

出版社:机械工业出版社

页数:17 页

标准价格:20.0 元

出版日期:2004-04-22

相关单位信息

发布部门:机械工业工程机械标准化技术委员会

标准简介

JB/T 9720-2001 本标准是对JB/T 9720-1999《工程机械 变速箱性能试验方法》的修订。 本标准规定了工程机械动力换档变速器的基本性能试验的试验项目,试验设备,试验精度,试验方法,试验数据处理 本标准适用于工程机械动力换档变速器性能试验。机械换档变速器试验也可参照使用。 本标准于1988年4月以ZB J85 001-87首次发布,于1999年4月标准号调整为JB/T 9720-1999,本次是第一次修订。 JB/T 9720-2001 工程机械 变速器性能试验方法 JB/T9720-2001 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS53.100

中华人民共和国机械行业标准

JB/T9720-2001

工程机械

变速器性能试验方法

Construction machinery-Bench test methods of transmissions2001-04-03发布

中国机械工业联合会

2001-10-01实施

JB/T9720-2001

本标准是对JB/T97201999《工程机械变速箱性能试验方法》的修订。修订时保留了原标准在实践中证明适应我国变速器产品要求和现实试验条件的内容;修订了标准格式、油压单位和测试仪器等。

本标准自实施之日起同时代替JB/T9720——1999。本标准的附录A、附录B都是提示的附录。本标准由机械工业工程机械标准化技术委员会提出并归口。本标准起草单位:天津工程机械研究所。本标准主要起草人:许文元、崔国敏本标准于1988年4月以ZBJ85001—87首次发布,于1999年4月标准号调整为JB/T9720—1999本次为第一次修订。

中华人民共和国机械行业标准

工程机械变速器性能试验方法

Construction machinery-Bench test methods of transmissions1范围

JB/T9720-2001

代替JB/T9720—1999

本标准规定了工程机械动力换档变速器的基本性能试验的试验项目、试验设备、试验精度、试验方法、试验数据处理等内容。

本标准适用于工程机械动力换档变速器(以下简称变速器)性能试验。机械换档变速器试验也可参考使用。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T3785一1983声级计的电、声性能及测试方法3试验项目

a)变速器空载功率损失试验;

b)变速器传动效率试验;

c)变速器换档过程试验;

d)变速器油压试验;

e)变速器噪声试验。

4符号和单位

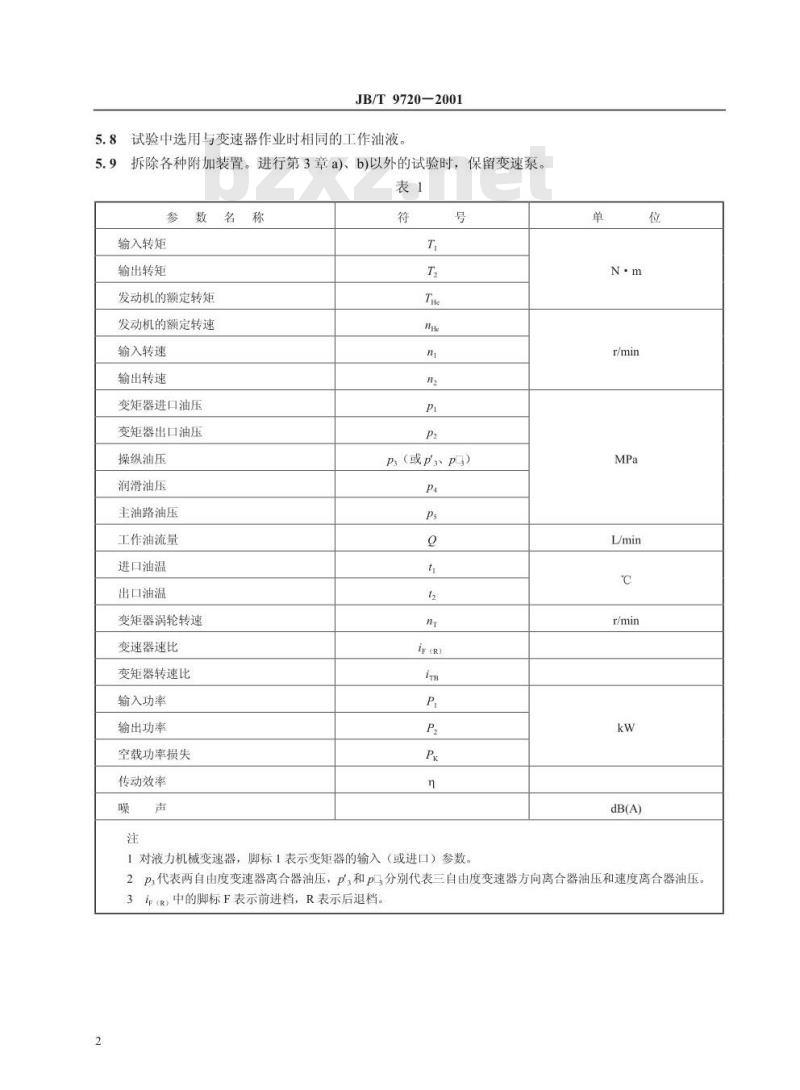

变速器测试参数与计算参数的名称、符号及单位见表1。5试验设备

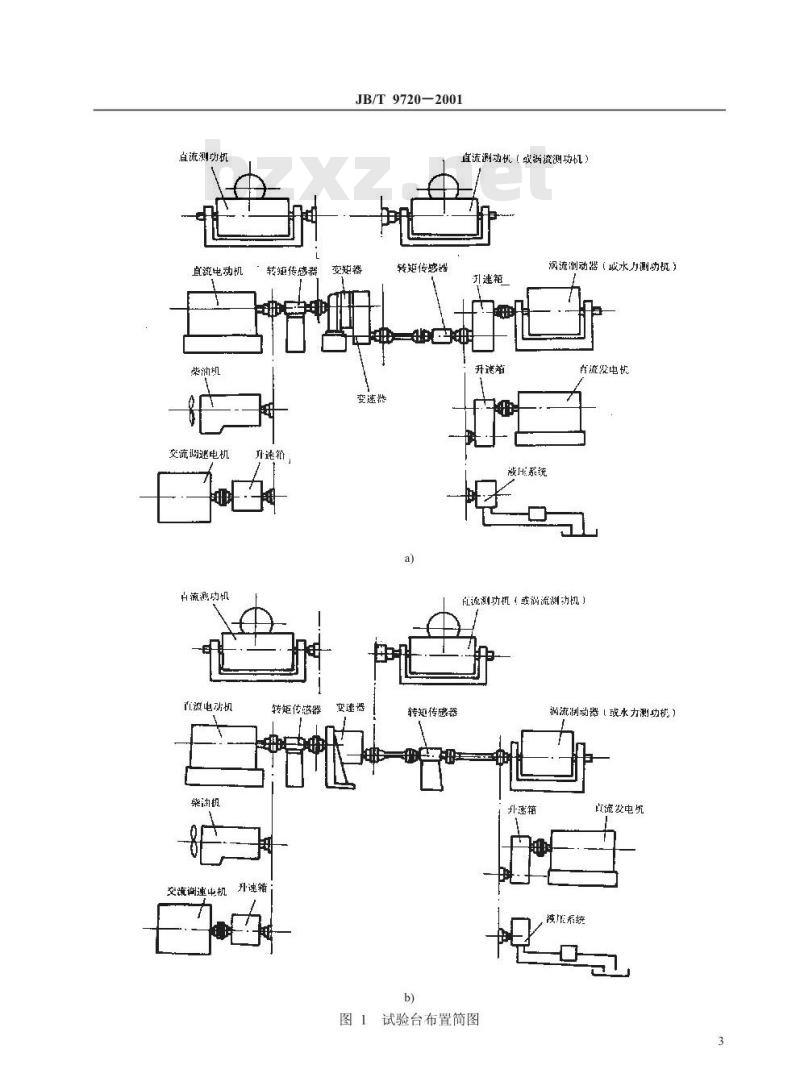

5.1本标准推荐开式试验台。台架组成包括:动力机、加载设备、紧固联接装置、辅助系统等。5.2动力机可选用直流电动机、直流测功机、交流调速电机、柴油机等。5.3加载设备可选用直流测功机、直流发电机、电涡流测功机、液压系统或水力测功机等。试验台布置如图1所示。

5.4辅助系统包括供油系统和供水系统。供油系统应满足变速器工作时的最大供油压力和流量,并且可以连续调节,系统内应设置加热和冷却装置。供水系统应该保证流量够用,水流稳定可调5.5变速器空载功率损失试验、变速器传动效率试验使用独立的供油系统。5.6试验台应保证变速器在规定的试验工况内正常运转,各联接件与被试件应具有良好的同轴度。5.7变速器在试验台上的安装状态应与在主机上相同。中国机械工业联合会2001-04-03批准2001-10-01实施

JB/T9720-2001

3试验中选用与变速器作业时相同的工作油液,5.8

拆除各种附加装置。进行第3章a)、b)以外的试验时,保留变速泵。5.9

参数名称

输入转矩

输出转矩

发动机的额定转矩

发动机的额定转速

输入转速

输出转速

变矩器进口油压

变矩器出口油压

操纵油压

润滑油压

主油路油压

工作油流量

进口油温

出口油温

变矩器涡轮转速

变速器速比

变矩器转速比

输入功率

输出功率

空载功率损失Www.bzxZ.net

传动效率

Ps(或ps)

i# (R)

1对液力机械变速器,脚标1表示变矩器的输入(或进口)参数单

2P代表两自由度变速器离合器油压,P,和p马分别代表三自由度变速器方向离合器油压和速度离合器油压。3iF(R>中的脚标F表示前进档,R表示后退档。2

直流测功机

直流电动机

交流调速电机

上流滤功机

游电动机

柴油机

JB/T9720—2001

直流测动机(或涡流测功机)

转姬传感器变矩器

变速器

升逆籍

转矩传感器

交流谢速出机,升谭箱

变速据

转矩传感器

升速箱

升递箱

涡流洲动器(成水力测功机)

实流发电忧

波H系统

阻流测功机(或涡流测动

转知传感器

图1试验台布置简图

升速箱

涡流制动器(或水力测功机)

点流发电究

该低养统

6试验精度

6.1测量过程的稳定精度

JB/T97202001

6.1.1试验系统转矩波动值不大于20.5%(指满载测量值)。6.1.2试验系统转速波动值不大于5r/min。6.2仪器、仪表精度

试验选用的仪器、仪表的容量应与测试范围相适应。仪表的精度分为A、B两级,各级所要求的精度不得低于表2的规定。

测量参数

Dr/minZ5r/min

注:表中的百分比是指满载测量值的百分比。A

6.3变速器鉴定试验和质量检测,仪表选用A级:变速器出厂试验仪表可选用B级。6.4对于空载功率损失和噪声试验,输入转矩和转速的测量精度选用B级。6.5记录动态参数时,测量精度要求如下压力传感器二次仪表测量误差小于△.0%;转矩模拟量输出非线性度不大于Z1.0%:转速模拟量输出非线性度不大于Z1.0%:X-Y记录仪测量精度不小于Z0.5%。6.6试验开始前仪表应调零位,零点漂移量不得大于0.2%。7试验准备

7.1试验前拟定试验大纲,其试验项目和试验方法应符合本标准的规定。A

7.2仪器、仪表根据国家或行业有关标准进行校准、标定,并且应在有效使用期限内。在试验开始和结束时,应对仪表零点作检查。7.3噪声测量仪应能测量A声级,并符合GB/T3785中对2型仪器的要求。7.4变速器试验前,应对相匹配的液力变矩器进行原始特性试验,并备有试验报告。7.5变速器的效率试验,各档均要在试验前进行跑合。跑合方法推荐如下:7.5.1在变速器输出端加载,加载转矩为所匹配的液力变矩器在额定转速时零速工况的涡轮转矩的1/2与该档速比的乘积。

7.5.2带液力变矩器的变速器输入转速按所匹配的发动机的额定转速;未装液力变矩器的单独变速器,输入转速为所匹配的发动机额定转速的1/2。7.5.3每个档位跑合1h

7.5.4工作油温不高于正式试验油温。7.5.5跑合后要彻底清洗变速器,正式试验前更换新油。7.6试验前的检查

JB/T9720-2001

7.6.1检查变速器的各档运行是否正常,有无异常声响和振动。7.6.2检查变速器和液压系统密封情况。7.6.3检查测量仪表工作是否正常。7.6.4检查液压系统供油量和油压是否在规定的范围内。8试验方法

8.1空载功率损失试验

8.1.1试验条件

8.1.1.1试验台布置参考图1、图2,应使变速器输出轴无载空转8.1.1.2在变速器所有档位进行。每档试验过程中不得调整操纵阀。8.1.1.3变速器(或变矩器)的进口工作油温为85℃土5℃。8.1.1.4供油流量应当接近变速泵额定流量,同时应使油底壳油面保持在规定的高度。8.1.2试验程序

8.1.2.1启动动力机,提高转速到设定值,待运转充分稳定后进行测试。各数据的记录应保持同步。一般起始输入转速不低于600r/min,最高输入转速取发动机的额定转速。8.1.2.2试验点之间的间隔,按输入轴转速等差分布。间隔一般不大于200r/min。8.1.2.3对单独变速器进行空载损失试验时,应使用专门的工装将动力直接输入涡轮轴。试验方法与8.1.2.1和8.1.2.2相同。

8.1.2.4测试参数包括:输入转矩Ti、输入转速ni、进口油温ti、工作油流量Q、离合器油压p(或p3、p)。

以同样方法重复试验三次

8.1.3作变速器各档空载损失功率与输入转速(或输入转矩与输入转速)的关系曲线Pk=f(n)或T,=f(n)。

8.2传动效率试验

8.2.1试验条件

8.2.1.1试验台布置参考图1所示。8.2.1.2在变速器所有工作档内进行。每档试验过程中不得调整操纵阀。8.2.1.3试验时装液力变矩器的变速器进口油温90℃土10℃,出口油温不大于120℃,短时间不超过130℃:单独变速器试验时,进口油温85℃士5℃。8.2.1.4变速器外供油量应当接近变速泵额定流量,同时应使油底壳油面保持在规定的高度。8.2.2带液力变矩器的变速器试验方法8.2.2.1在试验过程中输入转速保持恒定,输入转速取发动机的额定转速。8.2.2.2试验开始,首先使输出轴空转,提高输入转速到设定值,待运转充分稳定后记录数据,然后输出轴按设定的增量逐次加载降低输出转速并保持输入转速恒定。8.2.2.3加载转矩的间隔按输出轴的转矩等差分布。在最高效率附近,工作状态转换点附近适当缩小间距。输出轴转速间隔应不大于输出轴空转转速的1/10。8.2.2.4变速器输出轴转速的最小值,对于最低档选在变矩器零速工况,并以输入转矩不超过发动机5

JB/T9720-2001

的最大转矩为准。对于其它档位,选在nz≤0.3n/if(R)。8.2.3单独变速器的试验程序

8.2.3.1恒转速试验

8.2.3.1.1取两种输入转速分别进行试验。高转速n,=0.8nHe(对超速档选n,=0.6nme),低转速n,=0.4ne。8.2.3.1.2试验开始,首先使动力机空转,提高输入转速到设定值,待运转充分稳定后记录数据,然后输出轴逐次加载,并保持输入转速恒定8.2.3.1.3加载转矩的间隔按输入轴的转矩等差分布。8.2.3.1.4变速器输入转矩的最大值根据输入转速确定,其值以不超过变速器传递的额定功率为准。8.2.3.2恒转矩试验

8.2.3.2.1变速器输入转矩分别选取2THe、1.5THe、1.0THe、0.5THe。8.2.3.2.2启动动力机,提高输入转速到起始试验转速。增加载荷到设定值,待运转充分稳定后记录数据。然后逐次提高输入转速,并保持输入转矩恒定。8.2.3.2.3起始试验转速不小于600r/min,转速间隔应按输入转速等差分布,间隔不大于200r/min。8.2.3.2.4变速器输入转速的最大值根据输入转矩确定,其值以不超过变速器传递的额定功率为准。8.2.4传动效率试验记录如下参数:T、T、ni、n2、PI、P2、P3(或p3、)、P4、Ps、t、t、Q。各参数的记录保持同步。

8.2.5同一项试验重复三次。

8.2.6对带液力变矩器的变速器作各档效率与输出转速的关系曲线n=f(n2),输出转矩与输出转速的关系曲线T=f(n2。对单独变速器作效率与输出转速的关系曲线n=f(n2)【定转矩]:效率与输出转矩的关系曲线n=f(T,)[定转速],以及输出转矩与输出转速的关系曲线T,=f(n2)8.3换档过程试验

单独变速器不作此项试验。

8.3.1试验条件

8.3.1.1试验台布置在图1所示的基础上改换加载装置。8.3.1.2试验以惯性负荷加载。与被试变速器配套主机的平移惯量折算到变速器输出的转动惯量为J,试验台加载设备固有转动惯量为J,试验时需要增加的飞轮惯量Jr=J-Jy。8.3.1.3取变速器输入转速nl=0.8nHec8.3.1.4变速器进口油温为85℃±5℃。8.3.1.5工作油流量与传动效率试验时外供油量相同,或使用自身的变速油泵供油。8.3.2试验程序

8.3.2.1将变速器输出转矩T2、输入转速nl、输出转速n2、离合器操纵油压p,(或pg、p)转换为模拟量信号输出。在试验之前确定各传感器的标定值。8.3.2.2启动动力机,提高变速器输入转速到设定值。操纵换档杆,依次由空档到各前进档,然后返回(即N-F-FF2-F-N),再由空档依次到各后退档,然后返回(即N→R,-R,\R,-R,→N)。8.3.3记录如下各参数ni、n2、T、Ps(或p3、p)的动态变化曲线,以及ti、t2、Q等值。记录格式见附录A(提示的附录)的表Al。8.3.4动态参数记录可选用磁带机、光电示波器、X-Y记录仪、微机采集系统等。6

8.4工作油压试验

8.4.1试验条件

8.4.1.1试验台布置参见图1。

JB/T9720-2001

8.4.1.2变速器由自身所带的油泵供油。输入轴转速分别为ni=nHe和n,=700r/min。变速器输出轴应无载空转。

8.4.1.3变速器进口油温大于80℃。8.4.2试验程序

8.4.2.1将离合器操纵油压P(或p3、p)转换为模拟量输出,并在试验之前确定传感器的标定值。8.4.2.2启动动力机,提高转速到设定值。运转稳定后测量如下参数:PI、P2、P(或p3、p)、P4、P5、Q、ti。测量在全部工作档位和两种输入转速内进行。记录表格见表A1。8.4.2.3动力机转速n=nHe,稳定运转后,操纵换档阀杆由空档依次到各前进档,然后返回(即N→F,F2F2-F,→N),再由空档依次到各后退档,然后返回(即N→R→R,R,→R,→N)。8.4.2.4动力机转速n,=700r/min,稳定运转后进行8.4.2.3换档操作。对三自由度变速器,进行各速度档的前进直接换后退的操作(如N-→F→R,→F→F,→R,→F2-→F,→R,→R,→R→N)。8.4.3记录两种输入转速下各档位的下列参数:Pi、P2、P3(或p3、p)、P4、Ps、ti、Q,并且记录变速器换档过程中离合器操作油压p(或p3、p)变化曲线。记录表格见表Al。8.4.4测试离合器操作油压前(或后)测量换档阀杆的操纵力,将测量结果记于表A2。8.4.5记录仪器与8.3.4相同。

8.5噪声试验

8.5.1试验条件

8.5.1.1试验台的布置参考图1。变速器输出轴与加载装置分离,使其无载空转。8.5.1.2变速器输入转速n=niHe。8.5.1.3工作油温大于80℃。

8.5.1.4用变速器自身所带的油泵供油。8.5.1.5测试时声级计的安放位置如图2所示图3中A1、A2、A3分别为传声器三个测点,H为变速器输入轴中心线离地高度,一般不小于0.4m。A1、A2位于H高度的同一平面上,A3点在变速器上方。L为变速器总长之半,各测量点到变速器外壳的垂直距离均为1m。

8.5.1.6变速器在试验台上的安装基准,夹紧点应当与实际使用条件相同。8.5.1.7声级计的位置距离任何反射体均不得小于2m。8.5.2试验程序

8.5.2.1启动动力机,提高转速到设定值。变速器输出轴无载空转。在各个工作档依次测量。8.5.2.2声级计选用“A”计权网络“快”档测量。声级计正对变速器,入射角为零。声级计的读数取周期内表针摆动的平均值。变速器的噪声值取所测各点中的最大值。8.5.2.3变速器测量前(或后)进行背景噪声测量。变速器不运转,其他条件相同,测试方法与8.5.2.2相同。

8.5.3如果变速器噪声大于背景噪声10dB(A),则背景噪声不予考虑,如果二者相差小于3dB(A),测7

JB/T9720-2001

量结果无效:如果二者相差3~10dB(A),则应按表3进行修正,将测得的结果减去修正值。8.5.4测量结果记入表A3,并注明声级计位置L、H。中A3

图2声级计安放位置示意图

表3背景噪声的修正值

所测噪声与背景噪声的差值

修正值

试验数据处理及试验报告

变速器输入、输出功率P、P(kW):9.1.1变矩器转速比itB:

变速器传动效率n:

9.2原始测量数据的处理

9.2.1求各次测量参数的算术平均值X:N

每次测量的参数值;

式中:X-

参数值的个数。

T,n2元

nziF(R)

(i=l, 2,3....N)

JB/T9720-2001

9.2.2求对应每一测量值X,的剩余误差U:U =X,-x

9.2.3求测量值的均方差:

9.2.4求极限误差4:

式中:α——显著性水平;

N—测量次数;

(i-1, 2, 3.*.N)

4=x(α,Nα

有0.95置信概率的格拉布斯准则允许最大偏离值(查表求得)。(6)

(8)

9.2.5如果剩余误差U.中有大于极限误差4的值,应视为测量粗差予以剔除。重新按9.2.1计算算术平均值。

9.3将各测量参数的算术平均值及其计算结果记入试验总表,见表A4。试验总表内容可根据试验报告用途调整。

9.4试验曲线

9.4.1图示一组试验数据时,横坐标代表自变量,纵坐标代表因变量。所用的比例要能准确地表示出各参数的有效值。曲线应当连续、匀整、光滑。9.4.2曲线应标明试验条件(如n=常数或T=常数)和曲线所属档位。试验曲线示例见附录B(提示的附录)的图B1~B5。

9.5试验报告

试验完成后应写出试验报告。报告内容包括下列各项:a)前言,包括试验时间、试验地点、试验件型号及主要技术数据,出厂年月、制造厂名称:b)试验目的:

c)试验设备及仪器仪表规格型号:d)试验准备:

e)试验项目和试验方法:

f)试验结果,包括试验中出现的问题及处理情况,并附试验数据、计算结果和试验曲线:g)试验精度分析;

h)试验结论和建议。

输入转速

换档档位

输出转速

JB/T9720-2001

附录A

(提示的附录)

变速器试验记录表

变速器换档过程及工作油压试验记录表进口油压

出口油压

润滑油压

主油路油压

离合器油压

注:t一降压时间:12一充油时间:1一换档总时间:T一峰值转矩。表A2变速器操纵力测量记录表

被试阀名称及档位范围

测量值

进口油温

工作油流量

换档转矩

施力点距阀轴心距离

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国机械行业标准

JB/T9720-2001

工程机械

变速器性能试验方法

Construction machinery-Bench test methods of transmissions2001-04-03发布

中国机械工业联合会

2001-10-01实施

JB/T9720-2001

本标准是对JB/T97201999《工程机械变速箱性能试验方法》的修订。修订时保留了原标准在实践中证明适应我国变速器产品要求和现实试验条件的内容;修订了标准格式、油压单位和测试仪器等。

本标准自实施之日起同时代替JB/T9720——1999。本标准的附录A、附录B都是提示的附录。本标准由机械工业工程机械标准化技术委员会提出并归口。本标准起草单位:天津工程机械研究所。本标准主要起草人:许文元、崔国敏本标准于1988年4月以ZBJ85001—87首次发布,于1999年4月标准号调整为JB/T9720—1999本次为第一次修订。

中华人民共和国机械行业标准

工程机械变速器性能试验方法

Construction machinery-Bench test methods of transmissions1范围

JB/T9720-2001

代替JB/T9720—1999

本标准规定了工程机械动力换档变速器的基本性能试验的试验项目、试验设备、试验精度、试验方法、试验数据处理等内容。

本标准适用于工程机械动力换档变速器(以下简称变速器)性能试验。机械换档变速器试验也可参考使用。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T3785一1983声级计的电、声性能及测试方法3试验项目

a)变速器空载功率损失试验;

b)变速器传动效率试验;

c)变速器换档过程试验;

d)变速器油压试验;

e)变速器噪声试验。

4符号和单位

变速器测试参数与计算参数的名称、符号及单位见表1。5试验设备

5.1本标准推荐开式试验台。台架组成包括:动力机、加载设备、紧固联接装置、辅助系统等。5.2动力机可选用直流电动机、直流测功机、交流调速电机、柴油机等。5.3加载设备可选用直流测功机、直流发电机、电涡流测功机、液压系统或水力测功机等。试验台布置如图1所示。

5.4辅助系统包括供油系统和供水系统。供油系统应满足变速器工作时的最大供油压力和流量,并且可以连续调节,系统内应设置加热和冷却装置。供水系统应该保证流量够用,水流稳定可调5.5变速器空载功率损失试验、变速器传动效率试验使用独立的供油系统。5.6试验台应保证变速器在规定的试验工况内正常运转,各联接件与被试件应具有良好的同轴度。5.7变速器在试验台上的安装状态应与在主机上相同。中国机械工业联合会2001-04-03批准2001-10-01实施

JB/T9720-2001

3试验中选用与变速器作业时相同的工作油液,5.8

拆除各种附加装置。进行第3章a)、b)以外的试验时,保留变速泵。5.9

参数名称

输入转矩

输出转矩

发动机的额定转矩

发动机的额定转速

输入转速

输出转速

变矩器进口油压

变矩器出口油压

操纵油压

润滑油压

主油路油压

工作油流量

进口油温

出口油温

变矩器涡轮转速

变速器速比

变矩器转速比

输入功率

输出功率

空载功率损失Www.bzxZ.net

传动效率

Ps(或ps)

i# (R)

1对液力机械变速器,脚标1表示变矩器的输入(或进口)参数单

2P代表两自由度变速器离合器油压,P,和p马分别代表三自由度变速器方向离合器油压和速度离合器油压。3iF(R>中的脚标F表示前进档,R表示后退档。2

直流测功机

直流电动机

交流调速电机

上流滤功机

游电动机

柴油机

JB/T9720—2001

直流测动机(或涡流测功机)

转姬传感器变矩器

变速器

升逆籍

转矩传感器

交流谢速出机,升谭箱

变速据

转矩传感器

升速箱

升递箱

涡流洲动器(成水力测功机)

实流发电忧

波H系统

阻流测功机(或涡流测动

转知传感器

图1试验台布置简图

升速箱

涡流制动器(或水力测功机)

点流发电究

该低养统

6试验精度

6.1测量过程的稳定精度

JB/T97202001

6.1.1试验系统转矩波动值不大于20.5%(指满载测量值)。6.1.2试验系统转速波动值不大于5r/min。6.2仪器、仪表精度

试验选用的仪器、仪表的容量应与测试范围相适应。仪表的精度分为A、B两级,各级所要求的精度不得低于表2的规定。

测量参数

Dr/minZ5r/min

注:表中的百分比是指满载测量值的百分比。A

6.3变速器鉴定试验和质量检测,仪表选用A级:变速器出厂试验仪表可选用B级。6.4对于空载功率损失和噪声试验,输入转矩和转速的测量精度选用B级。6.5记录动态参数时,测量精度要求如下压力传感器二次仪表测量误差小于△.0%;转矩模拟量输出非线性度不大于Z1.0%:转速模拟量输出非线性度不大于Z1.0%:X-Y记录仪测量精度不小于Z0.5%。6.6试验开始前仪表应调零位,零点漂移量不得大于0.2%。7试验准备

7.1试验前拟定试验大纲,其试验项目和试验方法应符合本标准的规定。A

7.2仪器、仪表根据国家或行业有关标准进行校准、标定,并且应在有效使用期限内。在试验开始和结束时,应对仪表零点作检查。7.3噪声测量仪应能测量A声级,并符合GB/T3785中对2型仪器的要求。7.4变速器试验前,应对相匹配的液力变矩器进行原始特性试验,并备有试验报告。7.5变速器的效率试验,各档均要在试验前进行跑合。跑合方法推荐如下:7.5.1在变速器输出端加载,加载转矩为所匹配的液力变矩器在额定转速时零速工况的涡轮转矩的1/2与该档速比的乘积。

7.5.2带液力变矩器的变速器输入转速按所匹配的发动机的额定转速;未装液力变矩器的单独变速器,输入转速为所匹配的发动机额定转速的1/2。7.5.3每个档位跑合1h

7.5.4工作油温不高于正式试验油温。7.5.5跑合后要彻底清洗变速器,正式试验前更换新油。7.6试验前的检查

JB/T9720-2001

7.6.1检查变速器的各档运行是否正常,有无异常声响和振动。7.6.2检查变速器和液压系统密封情况。7.6.3检查测量仪表工作是否正常。7.6.4检查液压系统供油量和油压是否在规定的范围内。8试验方法

8.1空载功率损失试验

8.1.1试验条件

8.1.1.1试验台布置参考图1、图2,应使变速器输出轴无载空转8.1.1.2在变速器所有档位进行。每档试验过程中不得调整操纵阀。8.1.1.3变速器(或变矩器)的进口工作油温为85℃土5℃。8.1.1.4供油流量应当接近变速泵额定流量,同时应使油底壳油面保持在规定的高度。8.1.2试验程序

8.1.2.1启动动力机,提高转速到设定值,待运转充分稳定后进行测试。各数据的记录应保持同步。一般起始输入转速不低于600r/min,最高输入转速取发动机的额定转速。8.1.2.2试验点之间的间隔,按输入轴转速等差分布。间隔一般不大于200r/min。8.1.2.3对单独变速器进行空载损失试验时,应使用专门的工装将动力直接输入涡轮轴。试验方法与8.1.2.1和8.1.2.2相同。

8.1.2.4测试参数包括:输入转矩Ti、输入转速ni、进口油温ti、工作油流量Q、离合器油压p(或p3、p)。

以同样方法重复试验三次

8.1.3作变速器各档空载损失功率与输入转速(或输入转矩与输入转速)的关系曲线Pk=f(n)或T,=f(n)。

8.2传动效率试验

8.2.1试验条件

8.2.1.1试验台布置参考图1所示。8.2.1.2在变速器所有工作档内进行。每档试验过程中不得调整操纵阀。8.2.1.3试验时装液力变矩器的变速器进口油温90℃土10℃,出口油温不大于120℃,短时间不超过130℃:单独变速器试验时,进口油温85℃士5℃。8.2.1.4变速器外供油量应当接近变速泵额定流量,同时应使油底壳油面保持在规定的高度。8.2.2带液力变矩器的变速器试验方法8.2.2.1在试验过程中输入转速保持恒定,输入转速取发动机的额定转速。8.2.2.2试验开始,首先使输出轴空转,提高输入转速到设定值,待运转充分稳定后记录数据,然后输出轴按设定的增量逐次加载降低输出转速并保持输入转速恒定。8.2.2.3加载转矩的间隔按输出轴的转矩等差分布。在最高效率附近,工作状态转换点附近适当缩小间距。输出轴转速间隔应不大于输出轴空转转速的1/10。8.2.2.4变速器输出轴转速的最小值,对于最低档选在变矩器零速工况,并以输入转矩不超过发动机5

JB/T9720-2001

的最大转矩为准。对于其它档位,选在nz≤0.3n/if(R)。8.2.3单独变速器的试验程序

8.2.3.1恒转速试验

8.2.3.1.1取两种输入转速分别进行试验。高转速n,=0.8nHe(对超速档选n,=0.6nme),低转速n,=0.4ne。8.2.3.1.2试验开始,首先使动力机空转,提高输入转速到设定值,待运转充分稳定后记录数据,然后输出轴逐次加载,并保持输入转速恒定8.2.3.1.3加载转矩的间隔按输入轴的转矩等差分布。8.2.3.1.4变速器输入转矩的最大值根据输入转速确定,其值以不超过变速器传递的额定功率为准。8.2.3.2恒转矩试验

8.2.3.2.1变速器输入转矩分别选取2THe、1.5THe、1.0THe、0.5THe。8.2.3.2.2启动动力机,提高输入转速到起始试验转速。增加载荷到设定值,待运转充分稳定后记录数据。然后逐次提高输入转速,并保持输入转矩恒定。8.2.3.2.3起始试验转速不小于600r/min,转速间隔应按输入转速等差分布,间隔不大于200r/min。8.2.3.2.4变速器输入转速的最大值根据输入转矩确定,其值以不超过变速器传递的额定功率为准。8.2.4传动效率试验记录如下参数:T、T、ni、n2、PI、P2、P3(或p3、)、P4、Ps、t、t、Q。各参数的记录保持同步。

8.2.5同一项试验重复三次。

8.2.6对带液力变矩器的变速器作各档效率与输出转速的关系曲线n=f(n2),输出转矩与输出转速的关系曲线T=f(n2。对单独变速器作效率与输出转速的关系曲线n=f(n2)【定转矩]:效率与输出转矩的关系曲线n=f(T,)[定转速],以及输出转矩与输出转速的关系曲线T,=f(n2)8.3换档过程试验

单独变速器不作此项试验。

8.3.1试验条件

8.3.1.1试验台布置在图1所示的基础上改换加载装置。8.3.1.2试验以惯性负荷加载。与被试变速器配套主机的平移惯量折算到变速器输出的转动惯量为J,试验台加载设备固有转动惯量为J,试验时需要增加的飞轮惯量Jr=J-Jy。8.3.1.3取变速器输入转速nl=0.8nHec8.3.1.4变速器进口油温为85℃±5℃。8.3.1.5工作油流量与传动效率试验时外供油量相同,或使用自身的变速油泵供油。8.3.2试验程序

8.3.2.1将变速器输出转矩T2、输入转速nl、输出转速n2、离合器操纵油压p,(或pg、p)转换为模拟量信号输出。在试验之前确定各传感器的标定值。8.3.2.2启动动力机,提高变速器输入转速到设定值。操纵换档杆,依次由空档到各前进档,然后返回(即N-F-FF2-F-N),再由空档依次到各后退档,然后返回(即N→R,-R,\R,-R,→N)。8.3.3记录如下各参数ni、n2、T、Ps(或p3、p)的动态变化曲线,以及ti、t2、Q等值。记录格式见附录A(提示的附录)的表Al。8.3.4动态参数记录可选用磁带机、光电示波器、X-Y记录仪、微机采集系统等。6

8.4工作油压试验

8.4.1试验条件

8.4.1.1试验台布置参见图1。

JB/T9720-2001

8.4.1.2变速器由自身所带的油泵供油。输入轴转速分别为ni=nHe和n,=700r/min。变速器输出轴应无载空转。

8.4.1.3变速器进口油温大于80℃。8.4.2试验程序

8.4.2.1将离合器操纵油压P(或p3、p)转换为模拟量输出,并在试验之前确定传感器的标定值。8.4.2.2启动动力机,提高转速到设定值。运转稳定后测量如下参数:PI、P2、P(或p3、p)、P4、P5、Q、ti。测量在全部工作档位和两种输入转速内进行。记录表格见表A1。8.4.2.3动力机转速n=nHe,稳定运转后,操纵换档阀杆由空档依次到各前进档,然后返回(即N→F,F2F2-F,→N),再由空档依次到各后退档,然后返回(即N→R→R,R,→R,→N)。8.4.2.4动力机转速n,=700r/min,稳定运转后进行8.4.2.3换档操作。对三自由度变速器,进行各速度档的前进直接换后退的操作(如N-→F→R,→F→F,→R,→F2-→F,→R,→R,→R→N)。8.4.3记录两种输入转速下各档位的下列参数:Pi、P2、P3(或p3、p)、P4、Ps、ti、Q,并且记录变速器换档过程中离合器操作油压p(或p3、p)变化曲线。记录表格见表Al。8.4.4测试离合器操作油压前(或后)测量换档阀杆的操纵力,将测量结果记于表A2。8.4.5记录仪器与8.3.4相同。

8.5噪声试验

8.5.1试验条件

8.5.1.1试验台的布置参考图1。变速器输出轴与加载装置分离,使其无载空转。8.5.1.2变速器输入转速n=niHe。8.5.1.3工作油温大于80℃。

8.5.1.4用变速器自身所带的油泵供油。8.5.1.5测试时声级计的安放位置如图2所示图3中A1、A2、A3分别为传声器三个测点,H为变速器输入轴中心线离地高度,一般不小于0.4m。A1、A2位于H高度的同一平面上,A3点在变速器上方。L为变速器总长之半,各测量点到变速器外壳的垂直距离均为1m。

8.5.1.6变速器在试验台上的安装基准,夹紧点应当与实际使用条件相同。8.5.1.7声级计的位置距离任何反射体均不得小于2m。8.5.2试验程序

8.5.2.1启动动力机,提高转速到设定值。变速器输出轴无载空转。在各个工作档依次测量。8.5.2.2声级计选用“A”计权网络“快”档测量。声级计正对变速器,入射角为零。声级计的读数取周期内表针摆动的平均值。变速器的噪声值取所测各点中的最大值。8.5.2.3变速器测量前(或后)进行背景噪声测量。变速器不运转,其他条件相同,测试方法与8.5.2.2相同。

8.5.3如果变速器噪声大于背景噪声10dB(A),则背景噪声不予考虑,如果二者相差小于3dB(A),测7

JB/T9720-2001

量结果无效:如果二者相差3~10dB(A),则应按表3进行修正,将测得的结果减去修正值。8.5.4测量结果记入表A3,并注明声级计位置L、H。中A3

图2声级计安放位置示意图

表3背景噪声的修正值

所测噪声与背景噪声的差值

修正值

试验数据处理及试验报告

变速器输入、输出功率P、P(kW):9.1.1变矩器转速比itB:

变速器传动效率n:

9.2原始测量数据的处理

9.2.1求各次测量参数的算术平均值X:N

每次测量的参数值;

式中:X-

参数值的个数。

T,n2元

nziF(R)

(i=l, 2,3....N)

JB/T9720-2001

9.2.2求对应每一测量值X,的剩余误差U:U =X,-x

9.2.3求测量值的均方差:

9.2.4求极限误差4:

式中:α——显著性水平;

N—测量次数;

(i-1, 2, 3.*.N)

4=x(α,Nα

有0.95置信概率的格拉布斯准则允许最大偏离值(查表求得)。(6)

(8)

9.2.5如果剩余误差U.中有大于极限误差4的值,应视为测量粗差予以剔除。重新按9.2.1计算算术平均值。

9.3将各测量参数的算术平均值及其计算结果记入试验总表,见表A4。试验总表内容可根据试验报告用途调整。

9.4试验曲线

9.4.1图示一组试验数据时,横坐标代表自变量,纵坐标代表因变量。所用的比例要能准确地表示出各参数的有效值。曲线应当连续、匀整、光滑。9.4.2曲线应标明试验条件(如n=常数或T=常数)和曲线所属档位。试验曲线示例见附录B(提示的附录)的图B1~B5。

9.5试验报告

试验完成后应写出试验报告。报告内容包括下列各项:a)前言,包括试验时间、试验地点、试验件型号及主要技术数据,出厂年月、制造厂名称:b)试验目的:

c)试验设备及仪器仪表规格型号:d)试验准备:

e)试验项目和试验方法:

f)试验结果,包括试验中出现的问题及处理情况,并附试验数据、计算结果和试验曲线:g)试验精度分析;

h)试验结论和建议。

输入转速

换档档位

输出转速

JB/T9720-2001

附录A

(提示的附录)

变速器试验记录表

变速器换档过程及工作油压试验记录表进口油压

出口油压

润滑油压

主油路油压

离合器油压

注:t一降压时间:12一充油时间:1一换档总时间:T一峰值转矩。表A2变速器操纵力测量记录表

被试阀名称及档位范围

测量值

进口油温

工作油流量

换档转矩

施力点距阀轴心距离

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。