JB/T 9730-1999

基本信息

标准号: JB/T 9730-1999

中文名称:柴油机喷油嘴偶件、喷油泵柱塞偶件、喷油泵出油阀偶件 金相检验

标准类别:机械行业标准(JB)

标准状态:现行

发布日期:1999-09-17

实施日期:2000-01-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:1719039

标准分类号

标准ICS号:道路车辆工程>>道路车辆内燃机>>43.060.40燃油系统

中标分类号:机械>>活塞式内燃机与其他动力设备>>J94燃油供热系统

关联标准

替代情况:ZB J94007-1988

出版信息

页数:22 页

标准价格:19.0 元

相关单位信息

发布部门:(部)油泵油嘴标准化技术委员会

标准简介

JB/T 9730-1999 本标准是对 ZB J94 007-88《柴油机喷油嘴偶件、喷油泵柱塞偶件、喷油泵出油阀偶件 金相检验》的修订。修订时仅按有关规定作了编辑性修改,主要技术内容没有改变。 本标准规定了柴油机喷油系统喷油嘴偶件、喷油泵柱塞偶件和喷油泵出油阀偶件(零件有效厚度小于或等于 12mm)经热处理后金相组织的检验。 本标准适用于 GCr15 钢精密偶件的金相检验;合金结构钢针阀体渗碳、热处理的金相检验;W6Mo5Cr4V2、W18Cr4V 钢针阀的金相检验。 本标准于 1976 年以 NJ 97-76 首次发布,于 1988 年第一次修订为 ZB J94 007-88。 JB/T 9730-1999 柴油机喷油嘴偶件、喷油泵柱塞偶件、喷油泵出油阀偶件 金相检验 JB/T9730-1999 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS43.060.40

中华人民共和国机械行业标准

JB/T9730—1999

柴油机喷油嘴偶件、喷油泵

柱塞偶件、喷油泵出油阀偶件

金相检验

Metallographic examination of diesel injector nozzle plungerand delivery valve of diesel fuel injection pump1999-09-17 发布

国家机械工业局

2000-01-01实施

JB/T 9730—1999

2引用标准

3GCr15 钢精密偶件金相检验

4合金结构钢针阀体漆碳、热处理的金相检验·5W6Mo5Cr4V2、W18Cr4V钢针阀金相检验*

针阅体渗碳或碳氮共渗火回火后有效硬化层深度的测量力法附录A(标准的附录)

试样C级洛氏硬度的修正值

附录B(提示的附录)

JB/T9730-1999

本标准是对ZBJ94007-88《柴油机喷油嘴偶件、喷油泵柱塞偶件、喷油泵出油阀偶件金相检

验》的修订。修订时对原标准作了编辑性静改,主要技术内容没有变化。本标准自实施之日起代替ZB394007—88。本标准的降录 A 是标准的附录

本标准的附录B是提示的附录。

本标准由油泵油嘴标准化技术委员会提出并归口。本标准起草单位:无油泵嘴研究所。本标准起草人:张丽敏,朱锡芬。本标准于1976年以NJ97—76首次发布,1988年整订为ZBJ94007—88。中华人民共和国机械行业标准

柴油机喷油嘴偶件、喷油泵

柱塞偶件、喷油泵出油阀偶件

金相检验

Metallographic examination of diesel injector nozrle plungenand delivery valve of diesel fuel injectiou pap1范围

JB/T 9730—1999

代替 ZB J94 007-88

本标准规定了柴油机喷油系统喷油嘴偶件,喷油泵柱塞偶件和喷油泵出油阎偶件(零件有效厚度小于或等于12mm)经热处理后金相组织的检验。本标准适用于GCr15钢精密偶件的金相检验;合金结构钢针阀体渗碳、热处理的金相检验:W6Mo5Cr4V2、W18Cr4V钢针阀的金相检验。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T3077—1999

GB/T3080-1982

JB/T7173.1—1993

台金结构钢

高速工具钢丝

柴油机喷油泵柱塞偶件技术条作JB/T 7174.1—1993

柴油机喷油出油阀羯件技术件

JB门 7296—1994

YB/T 9—1968

柴油机喷油嘴偶件:技术条作、铬轴承钢技术条件

3GCr15钢精密偶件金相检验

3.1技术要求

3.1.1原材料检查按YB/T9规定检验,但其中球化退化组织2-4级合格。3.1.2成品硬度应符合JB/T7296、JB/T7174.1及IB/T7173.1的要求(阅柱体表面硬度修正值见附录B)3.1.3热处理后的金相显微组织应为马氏体和未溶碳化物颗粒,允许有少盐残余奥氏体存在。按本标准第一级别图(图1~图8)评定,1~4级合格,大于4级不合格。3.1,4偶件成品工作表面不允许有贫碳、脱碳和其它不正带组织出现。3.2检验方法

3,2.取样部位

产品在热处理丁序间检验时,部位由生产」自定。质量评定时,检验部位规定如下:针阀体、柱塞套和出油树座沿中心线纵向对;针阀、柱塞和出油阀在横向截取,并且均以剖面为金相磨面,国家机械工业局1999-09-17批准2000-01-01 实施

3.2.2浸蚀剂

用2%~4%硝酸酒精溶液

3.2.3检查内容

a)白区马氏体的针叶长度:

JB/T9730—1999

b)自区马氏体和黑区马氏体的相对数量和分布特征:)未溶候化物颗粒的数量和分布情况。3.2.4评定方法

3.2. 4.1根据本标准第一级别图,在放人500倍下,对照评定。3.2.4.2下限合格级别的评定龄须同时其备两个条件:摔火后的硬度大于或等丁63HRC:显微组织中和出现屈氏体或贝氏体。有一条不满是者,即不合格。3.2.4.3,上限合格级别的评定以亡区马氏体针叶长度小于或等于0.007mm·为合格。超过者,即不合格。

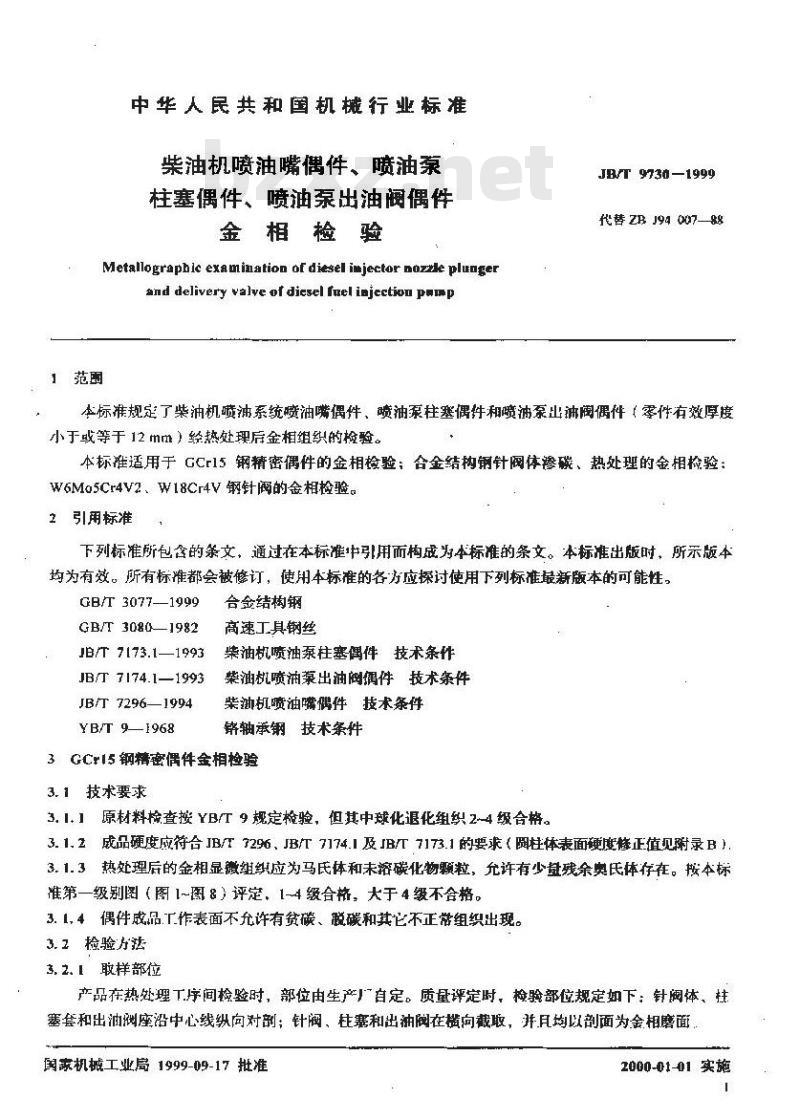

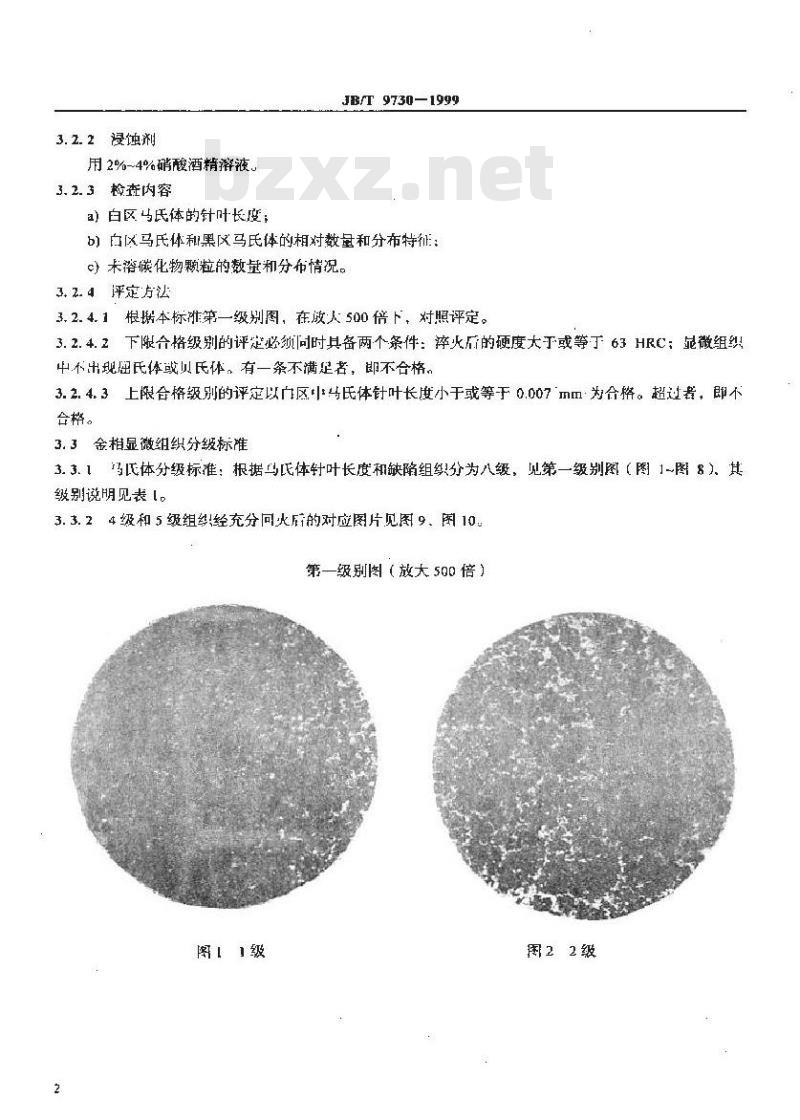

3.3金相显微组织分级标准

3.3.1氏体分级标准:根据马氏体针叶长度和缺陷组织分为八级,见第一级别图(图1-图8)其级别说明见表1。

3.3.24级和5级组织经充分向火质的对应图片见图9、图10第一级别图(放大500倍)

阁!级

图22级

图33级

图55级

图了级

JB/T 9730—1999

图44级

图66级

图88级

JB/T9730-1999

金相品微组织

隐针状马氏体+少量细小针状马氏体+末游碳化物颗粒隐针状马氏体+细小针状马氏体+深碳化物额粒细小针状马医体+院针状凸氏体+末落磁化物颗粒小针状马氏体+来落碳化物题粒。其中马氏体针长小于或等于0.00了mm针状马氏休+木游碳化物颗粒,其中冯氏体针长大于0.017mm针状马氏体+新针状马氏体+少量本溶碳化物颗粒,其中马氏体针长大于0.02mm马氏体+块状用氏体+未落碳化物颗粒马氏体+下贝氏休+末裕碳化物颗粒图 9 GCr15钢马氏体 4级

组织经充分回火后的对应图

4合金结构钢针润体添碳、热处理的金相检验4.1技术要求

4.1.1原材料按GB/T3077规定检验,图1GCt15马氏体5级

组织经充分凹火后的对应图

4.1.2渗碳层深度和衣面硬度应符合JB/T7296的要求(刚柱体表面度修正值见附求B。图

4.1.3渗碳层的显微组织为细针状,针状马氏体、贝氏体和题粒状、块状碳化物,允许有适量的残余奥氏体。其体要求如下:

a)碳化物:按本标准第二级别图(图11~图16)评定,小于或等于4级合格:大丁4级不合格,b)马氏体及残余奥氏体:按本标准第一级别图(图17-图22)评定,小干或等于3级合格,大丁3级不含整

4.1.4成品1作表哟充许脱碳和共它不正常组织出现。4.2检验方法

4.2.1取样部位

3BT9730—1999

渗碳层深度的测量和碳层显微组织的评定,在热处理工序间检验时,部位由生产厂自定。产品质望评定时,沿零件中心线纵向对剃,在密封锥面和中孔表面上进行。4.2.2浸蚀剂

用4%硝酸酒精溶液。

4.2.3评定存法

4.2.3.1有效硬化层深度测量法(渗碳或碳熟共渗的零件,经摔火回火处理后,从表面至硬度为550HV的垂直距离,见图23)。其体测方法见附录A(标准的附录)。也可来用下列方法:

a平衡状态平衡法免费标准bzxz.net

b)缓冷测量法(渗碳层总深度由渗碳表面测至下贝氏体区域明显结束为止,见图24和图25):c)等温淬火测量法(等温淬火工艺为:850℃±10℃加热,280℃±5℃等温,等温5min后水冷修碳层总深度再渗碳表而测至开始出现黑色回火马氏体处为止,见图26和图27),注:b)、c)两种方法只适用于18Cr2i4WA钢。对渗碳层深度有争议时,按有效硬化层深度测母法种裁。4. 2. 3. 2渗碳层深度的测量按照图 23-图 27在放大 100 借或 200 倍下进行。4.2.3.3碳化物和马氏体及线余奥氏体的评定,均在回火状态下,选取最严重的视场按第二级别图,第二级别图,对照评楚。

4.3金相显微组纠分經标推

4.3.1碳化物分级标:根据碳化物大小、形状、数量及分布情况分为八级,见第二级别图(阁11-图16),其级别说明见表2。

4.3.2马氏体及残余奥氏体分级标准:根据马氏体针的大小和残余奥氏体的多少分为六级,见第级别图(图17~图22),其级别说明见表3。第二级别图(放大500倍)

JBT9730—1999

图122级

图133级

图144级

JB/T 9730—1999

图155级

图16 6级

金机越微纠

少虱细小粒状碳化物,均等分布粒状+少虱粒状碳化物、均均分布块状+状碳化物,均勾分布

块状+粒状碳化物,密集分布,有坚网状之趋势块状+粒状碳化物,密集分布,有網网状轻大块状碳化物,导断续期网特办布图

JB/T 9730—1999

第三级别放大图(放人500倍)

图171级

图182级

图193级

JB/T 9730—1999

图204级

图215级

图226级

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国机械行业标准

JB/T9730—1999

柴油机喷油嘴偶件、喷油泵

柱塞偶件、喷油泵出油阀偶件

金相检验

Metallographic examination of diesel injector nozzle plungerand delivery valve of diesel fuel injection pump1999-09-17 发布

国家机械工业局

2000-01-01实施

JB/T 9730—1999

2引用标准

3GCr15 钢精密偶件金相检验

4合金结构钢针阀体漆碳、热处理的金相检验·5W6Mo5Cr4V2、W18Cr4V钢针阀金相检验*

针阅体渗碳或碳氮共渗火回火后有效硬化层深度的测量力法附录A(标准的附录)

试样C级洛氏硬度的修正值

附录B(提示的附录)

JB/T9730-1999

本标准是对ZBJ94007-88《柴油机喷油嘴偶件、喷油泵柱塞偶件、喷油泵出油阀偶件金相检

验》的修订。修订时对原标准作了编辑性静改,主要技术内容没有变化。本标准自实施之日起代替ZB394007—88。本标准的降录 A 是标准的附录

本标准的附录B是提示的附录。

本标准由油泵油嘴标准化技术委员会提出并归口。本标准起草单位:无油泵嘴研究所。本标准起草人:张丽敏,朱锡芬。本标准于1976年以NJ97—76首次发布,1988年整订为ZBJ94007—88。中华人民共和国机械行业标准

柴油机喷油嘴偶件、喷油泵

柱塞偶件、喷油泵出油阀偶件

金相检验

Metallographic examination of diesel injector nozrle plungenand delivery valve of diesel fuel injectiou pap1范围

JB/T 9730—1999

代替 ZB J94 007-88

本标准规定了柴油机喷油系统喷油嘴偶件,喷油泵柱塞偶件和喷油泵出油阎偶件(零件有效厚度小于或等于12mm)经热处理后金相组织的检验。本标准适用于GCr15钢精密偶件的金相检验;合金结构钢针阀体渗碳、热处理的金相检验:W6Mo5Cr4V2、W18Cr4V钢针阀的金相检验。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T3077—1999

GB/T3080-1982

JB/T7173.1—1993

台金结构钢

高速工具钢丝

柴油机喷油泵柱塞偶件技术条作JB/T 7174.1—1993

柴油机喷油出油阀羯件技术件

JB门 7296—1994

YB/T 9—1968

柴油机喷油嘴偶件:技术条作、铬轴承钢技术条件

3GCr15钢精密偶件金相检验

3.1技术要求

3.1.1原材料检查按YB/T9规定检验,但其中球化退化组织2-4级合格。3.1.2成品硬度应符合JB/T7296、JB/T7174.1及IB/T7173.1的要求(阅柱体表面硬度修正值见附录B)3.1.3热处理后的金相显微组织应为马氏体和未溶碳化物颗粒,允许有少盐残余奥氏体存在。按本标准第一级别图(图1~图8)评定,1~4级合格,大于4级不合格。3.1,4偶件成品工作表面不允许有贫碳、脱碳和其它不正带组织出现。3.2检验方法

3,2.取样部位

产品在热处理丁序间检验时,部位由生产」自定。质量评定时,检验部位规定如下:针阀体、柱塞套和出油树座沿中心线纵向对;针阀、柱塞和出油阀在横向截取,并且均以剖面为金相磨面,国家机械工业局1999-09-17批准2000-01-01 实施

3.2.2浸蚀剂

用2%~4%硝酸酒精溶液

3.2.3检查内容

a)白区马氏体的针叶长度:

JB/T9730—1999

b)自区马氏体和黑区马氏体的相对数量和分布特征:)未溶候化物颗粒的数量和分布情况。3.2.4评定方法

3.2. 4.1根据本标准第一级别图,在放人500倍下,对照评定。3.2.4.2下限合格级别的评定龄须同时其备两个条件:摔火后的硬度大于或等丁63HRC:显微组织中和出现屈氏体或贝氏体。有一条不满是者,即不合格。3.2.4.3,上限合格级别的评定以亡区马氏体针叶长度小于或等于0.007mm·为合格。超过者,即不合格。

3.3金相显微组织分级标准

3.3.1氏体分级标准:根据马氏体针叶长度和缺陷组织分为八级,见第一级别图(图1-图8)其级别说明见表1。

3.3.24级和5级组织经充分向火质的对应图片见图9、图10第一级别图(放大500倍)

阁!级

图22级

图33级

图55级

图了级

JB/T 9730—1999

图44级

图66级

图88级

JB/T9730-1999

金相品微组织

隐针状马氏体+少量细小针状马氏体+末游碳化物颗粒隐针状马氏体+细小针状马氏体+深碳化物额粒细小针状马医体+院针状凸氏体+末落磁化物颗粒小针状马氏体+来落碳化物题粒。其中马氏体针长小于或等于0.00了mm针状马氏休+木游碳化物颗粒,其中冯氏体针长大于0.017mm针状马氏体+新针状马氏体+少量本溶碳化物颗粒,其中马氏体针长大于0.02mm马氏体+块状用氏体+未落碳化物颗粒马氏体+下贝氏休+末裕碳化物颗粒图 9 GCr15钢马氏体 4级

组织经充分回火后的对应图

4合金结构钢针润体添碳、热处理的金相检验4.1技术要求

4.1.1原材料按GB/T3077规定检验,图1GCt15马氏体5级

组织经充分凹火后的对应图

4.1.2渗碳层深度和衣面硬度应符合JB/T7296的要求(刚柱体表面度修正值见附求B。图

4.1.3渗碳层的显微组织为细针状,针状马氏体、贝氏体和题粒状、块状碳化物,允许有适量的残余奥氏体。其体要求如下:

a)碳化物:按本标准第二级别图(图11~图16)评定,小于或等于4级合格:大丁4级不合格,b)马氏体及残余奥氏体:按本标准第一级别图(图17-图22)评定,小干或等于3级合格,大丁3级不含整

4.1.4成品1作表哟充许脱碳和共它不正常组织出现。4.2检验方法

4.2.1取样部位

3BT9730—1999

渗碳层深度的测量和碳层显微组织的评定,在热处理工序间检验时,部位由生产厂自定。产品质望评定时,沿零件中心线纵向对剃,在密封锥面和中孔表面上进行。4.2.2浸蚀剂

用4%硝酸酒精溶液。

4.2.3评定存法

4.2.3.1有效硬化层深度测量法(渗碳或碳熟共渗的零件,经摔火回火处理后,从表面至硬度为550HV的垂直距离,见图23)。其体测方法见附录A(标准的附录)。也可来用下列方法:

a平衡状态平衡法免费标准bzxz.net

b)缓冷测量法(渗碳层总深度由渗碳表面测至下贝氏体区域明显结束为止,见图24和图25):c)等温淬火测量法(等温淬火工艺为:850℃±10℃加热,280℃±5℃等温,等温5min后水冷修碳层总深度再渗碳表而测至开始出现黑色回火马氏体处为止,见图26和图27),注:b)、c)两种方法只适用于18Cr2i4WA钢。对渗碳层深度有争议时,按有效硬化层深度测母法种裁。4. 2. 3. 2渗碳层深度的测量按照图 23-图 27在放大 100 借或 200 倍下进行。4.2.3.3碳化物和马氏体及线余奥氏体的评定,均在回火状态下,选取最严重的视场按第二级别图,第二级别图,对照评楚。

4.3金相显微组纠分經标推

4.3.1碳化物分级标:根据碳化物大小、形状、数量及分布情况分为八级,见第二级别图(阁11-图16),其级别说明见表2。

4.3.2马氏体及残余奥氏体分级标准:根据马氏体针的大小和残余奥氏体的多少分为六级,见第级别图(图17~图22),其级别说明见表3。第二级别图(放大500倍)

JBT9730—1999

图122级

图133级

图144级

JB/T 9730—1999

图155级

图16 6级

金机越微纠

少虱细小粒状碳化物,均等分布粒状+少虱粒状碳化物、均均分布块状+状碳化物,均勾分布

块状+粒状碳化物,密集分布,有坚网状之趋势块状+粒状碳化物,密集分布,有網网状轻大块状碳化物,导断续期网特办布图

JB/T 9730—1999

第三级别放大图(放人500倍)

图171级

图182级

图193级

JB/T 9730—1999

图204级

图215级

图226级

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。