JB/T 9738-2000

基本信息

标准号: JB/T 9738-2000

中文名称:汽车起重机和轮胎起重机 技术要求

标准类别:机械行业标准(JB)

英文名称: Technical requirements for truck cranes and tire cranes

标准状态:现行

发布日期:2000-04-24

实施日期:2000-10-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:394655

标准分类号

标准ICS号:建筑材料和建筑物>>91.220施工设备

中标分类号:机械>>通用机械与设备>>J80起重机械

关联标准

替代情况:JB/T 9738.1-1999

出版信息

出版社:机械工业出版社

页数:13页

标准价格:16.0 元

出版日期:2000-09-01

相关单位信息

起草人:曹仲梅

起草单位:建设部长沙建设机械研究院

提出单位:建设部长沙建设机械研究院

发布部门:国家机械工业局

标准简介

JB/T 9738-2000 本标准是对JB/T 9738-1999《汽车起重机和轮胎起重机 技术要求》的修订。修订时对操纵系统、安全装置等的条款内容进行了补充,提高了适用性和可操作性。 本标准规定了汽车起重机和轮胎起重机设计、制造、使用安全的基本要求。 本标准适用于JB/T 1375-1992《汽车起重机和轮胎起重机 分类》规定的起重机。 本标准于1979年以JB 2629-79首次发布,于1987年1月22日第一次修订为ZB J80 003-87,于1999年4月标准号调整为JB/T 9738-1999。 JB/T 9738-2000 汽车起重机和轮胎起重机 技术要求 JB/T9738-2000 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

JB/T9738—2000

本标准是对JB/T9738.1一1999《汽车起重机和轮胎起重机技术要求》的修订。在这次修订中,对操纵系统、安全装置等的条款内容进行补充,对原标准个别条款表达不够明确、确切的进行修改,提高了适用性和可操作性;对引用标准进行校核。本标准自实施之日起代替JB/T9738.1—1999。本标准的附录A是标准的附录。

本标准由建设部长沙建设机械研究院提出并归口。本标准起草单位:建设部长沙建设机械研究院。本标准起草人:曹仲梅。

本标准于1979年首次发布,1987年1月首次修订,1999年4月标准号调整为JB/T9738.1-1999。本标准委托建设部长沙建设机械研究院负责解释。977

1范围

中华人民共和国机械行业标准

汽车起重机和轮胎起重机

技术要求

Truck crane and wheel crane-Technical requirementsJB/T 9738--2000

代替JB/T9738—1999

本标准规定了汽车起重机和轮胎起重机设计、制造、使用、安全的基本要求。本标准适用于JB/T1375规定的起重机。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T1184--1996形状与位置公差未注公差值渐开线圆柱齿轮基本齿廓

GB/T 1356-1988

GB/T 1357-1987

渐开线圆柱齿轮模数

GB1495—1979机动车辆允许噪声GB1589--1989

汽车外廓尺寸限界

极限与配合基础第3部分:标准公差与基本偏差数值表GB/T 1800.3—1998

GB/T 2348--1993

GB/T2349—

GB/T 3766-

GB/T 3811-

GB 6067-1985

液压气动系统及元件缸内径及活塞杆外径液压气动系统及元件缸活塞行程系列液压系统通用技术条件

起重机设计规范

起重机械安全规程

汽车起重机和轮胎起重机试验规范、合格试验

GB/T 6068.2---1985

GB/T 6068. 3--1985

汽车起重机和轮胎起重机试验规范GB7258—1997机动车运行安全技术条件GB/T 79351987

GB/T 8106---1987

液压元件通用技术条件

方向控制阀试验方法

GB/T 10095-—1988

渐开线圆柱齿轮精度

GB/T14048.1—1993低压开关设备和控制设备总则GB/T 15052

起重机械危险部位与标志

2—1995

GB/T 15622

GB 16710. 1---1996

JB/T 1375—1992

JB/T 2300—1999

JB/T 3301—1983

液压缸试验方法

工程机械噪声限值

汽车起重机和轮胎起重机分类

回转支承

汽车起重机和轮胎起重机

国家机械工业局2000-04-24批准978

名词术语

稳定性的确定

2000-10-01实施

JB/T 9738-2000

JB/T4301—1985汽车起重机和轮胎起重机标牌JB/T4030.3-2000汽车起重机和轮胎起重机试验规范液压系统试验1、工程机械灰铁铸件通用技术条件JB/T 59371991

JB/T 5939--1991

工程械

铸钢件通用技术条件

JB/T 5943-1991

1工程机械焊接件通用技术条件

1工程机械热处理件通用技术条件JB/T 5944—1991

JB/T5945-1991

工程机械装配通用技术条件

JB/T 5946--1991

工程机械涂装通用技术条件

JB/T 5995-1992

机电产品使用说明书编写规定

JB8716-1998汽车起重机和轮胎起重机安全规程JB/T 9737.1--2000

JB/T 9737. 3--2000

JB/T 9739.1--2000

汽车起重机和轮胎起重机液压油固体颗粒污染等级

汽车起重机和轮胎起重机液压油选择与更换汽车起重机和轮胎起重机平衡阀JB/T9739.2--2000汽车起重机和轮胎起重机滑轮3一般规定

3.1工作条件

3.1.1停机地面应坚实,承压能力不小于3.5MPa,整机应水平,作业过程中支撑地面不得下陷。3.1.2轮胎起重机的轮胎工作压力应符合轮胎或起重机制造厂规定的气压,其误差为土10kPa,起重机作业时所有的轮胎应摆正。汽车起重机打支腿作业时,所有轮胎应离地。3.1.3环境温度为—20~十40C。3.1.4风速不超过13.8m/s。

3.2制造厂应明确规定起重机的作业区范围,汽车起重机作业区应包括侧方和后方;轮胎起重机作业区一般应包括侧方、后方和前方。如作业的方位区不能符合IB/T3301中的规定,则应用图说明3.3对有特殊要求的起重机,可按用户和制造厂的技术协议执行。4整机

起重机基本参数应符合JB/T1375的规定。4.2

起重机的结构、机构、电气的设计应符合GB/T3811的规定。4.3

起重机采用的部件、总成,必须为经装机试验合格的产品。起重机整机稳定性应符合GB/T6068.3的规定。4.4

额定起重量表、起升高度曲线标牌的要求和表示方法应符合JB/T4031的规定。4.6

起重机安全装置的设置和调试应符合JB8716的要求。起重机的发动机和液压泵的最高工作转速必须按设计要求限定,其值不得超过液压泵的额定转4.7

速。用油门限速的,油门踏板必须带有可调节的限位装置。4.8起重机的平均起升速度和空载回转速度不得低于设计值。4.9起重机支腿的横向跨距和纵向跨距对公称尺寸的偏差值不得大于1%。4.10使用支腿作业的起重机,起吊各节臂长的最大额定起重量时,在相应幅度下进行回转、任何活动支腿不得松动。

4.11制造厂应明确规定是否具有带载伸缩和带载行走能力。4.12

起重量大于16t的起重机应装有副臂。4.13

上车操纵室应位于起重机的左侧4驾驶室与操纵室应宽散、视野良好。操纵室的内部宽度不小于700mm.高度不小于1400mm,前4.14

JB/T 9738-2000

窗应配置刮水器和遮阳板,门窗应开关方便、固定可靠。上车操纵室的门全开位置时应有锁定装置,门应有锁。

驾驶室与操纵室要求有良好的密封、保温、通风散热和防雨性能,地板应防滑,座椅应舒适可调。4.15起重机作业时,操纵室内操纵台和座椅处的垂直方向振动加速度和水平方向振动加速度均不大于0.2g。

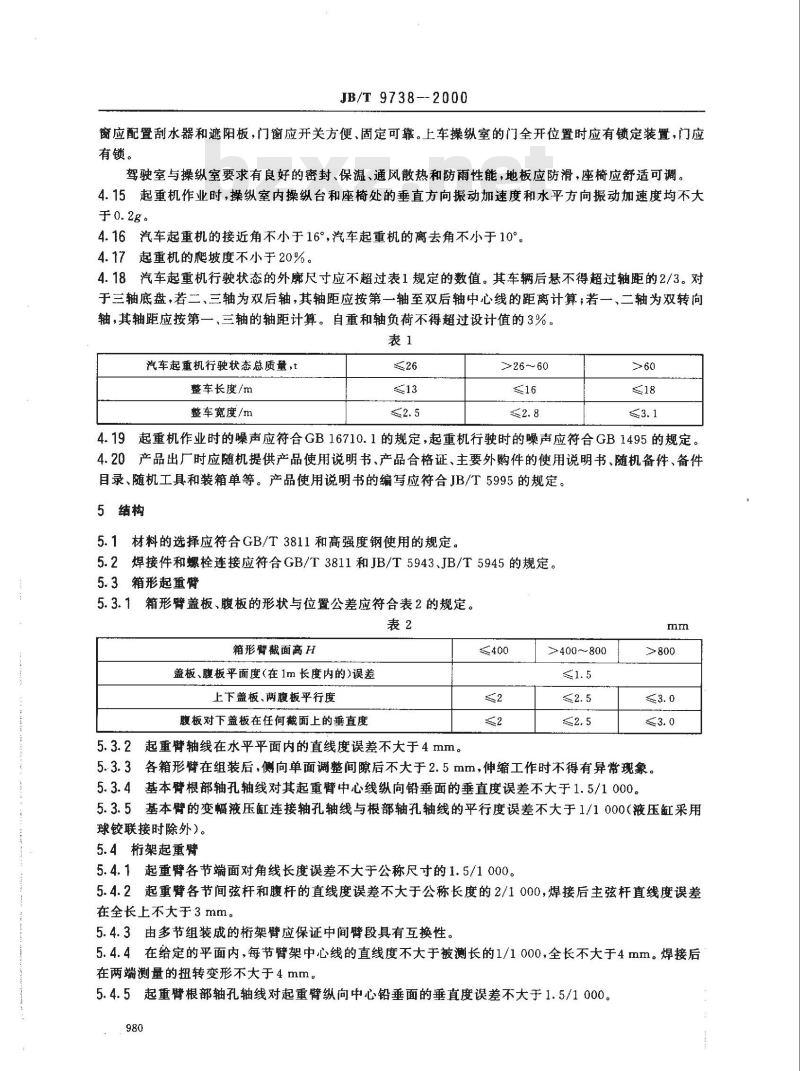

4.16汽车起重机的接近角不小于16°,汽车起重机的离去角不小于10°。4.17起重机的爬坡度不小于20%。4.18汽车起重机行驶状态的外廓尺寸应不超过表1规定的数值。其车辆后悬不得超过轴距的2/3。对于三轴底盘,若二、三轴为双后轴,其轴距应按第一轴至双后轴中心线的距离计算;若一、二轴为双转向轴,其轴距应按第一、三轴的轴距计算。自重和轴负荷不得超过设计值的3%。表1

汽车起重机行驶状态总质量,t

整车长度/m

整车宽度/m

>26~~60

4.19起重机作业时的噪声应符合GB16710.1的规定,起重机行驶时的噪声应符合GB1495的规定。4.20产品出厂时应随机提供产品使用说明书、产品合格证、主要外购件的使用说明书、随机备件、备件目录、随机工具和装箱单等。产品使用说明书的编写应符合JB/T5995的规定。5结构

5.1材料的选择应符合GB/T3811和高强度钢使用的规定。5.2焊接件和螺栓连接应符合GB/T3811和JB/T5943、JB/T5945的规定。5.3箱形起重臂

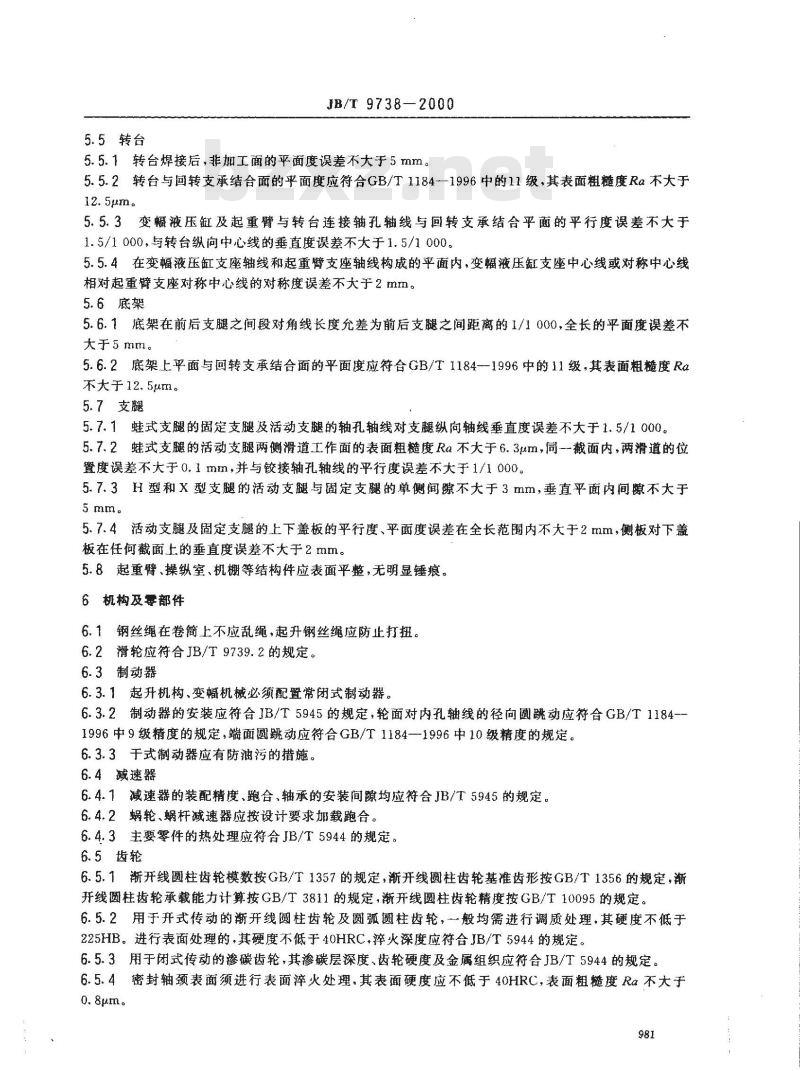

5.3.1箱形臂盖板、腹板的形状与位置公差应符合表2的规定。表2

箱形臂截面高H

盖板、腹板平面度(在1m长度内的)误差上下盖板、两腹板平行度

腹板对下盖板在任何截面上的垂直度5.3.2起重臂轴线在水平平面内的直线度误差不大于4mm。400

>400~800

5.3.3各箱形臂在组装后,侧向单面调整间隙后不大于2.5mm,伸缩工作时不得有异常现象。5.3.4基本臂根部轴孔轴线对其起重臂中心线纵向铅垂面的垂直度误差不大于1.5/1000。5.3.5基本臂的变幅液压缸连接轴孔轴线与根部轴孔轴线的平行度误差不大于1/1000(液压缸采用球铰联接时除外)。

5.4桁架起重臂

5.4.1起重臂各节端面对角线长度误差不大于公称尺寸的1.5/1000。5.4.2起重臂各节间弦杆和腹杆的直线度误差不大于公称长度的2/1000,焊接后主弦杆直线度误差在全长上不大于3mm。

5.4.3由多节组装成的桁架臂应保证中间臂段具有互换性。5.4.4在给定的平面内,每节臂架中心线的直线度不大于被测长的1/1000,全长不大于4mm。焊接后在两端测量的扭转变形不大于4 mm。5.4.5起重臂根部轴孔轴线对起重臂纵向中心铅垂面的垂直度误差不大于1.5/1000。980

5.5转台

JB/T9738—2000

5.5.1转台焊接后,非加工面的平面度误差不大于5mm。5.5.2转台与回转支承结合面的平面度应符合GB/T11841996中的11级,其表面粗糙度Ra不大于12.5μm。

5.5.3变幅液压缸及起重臂与转台连接轴孔轴线与回转支承结合平面的平行度误差不大于1.5/1000,与转台纵向中心线的垂直度误差不大于1.5/1000。5.5.4在变幅液压缸支座轴线和起重臂支座轴线构成的平面内,变幅液压缸支座中心线或对称中心线相对起重臂支座对称中心线的对称度误差不大于2mm。5.6底架

5.6.1底架在前后支腿之间段对角线长度允差为前后支腿之间距离的1/1000,全长的平面度误差不大于5mm。

5.6.2底架上平面与回转支承结合面的平面度应符合GB/T1184--1996中的11级,其表面粗糙度Ra不大于12.5μum。

5.7支腿

5.7.1蛙式支腿的固定支腿及活动支腿的轴孔轴线对支腿纵向轴线垂直度误差不大于1.5/1000。5.7.2蛙式支腿的活动支腿两侧滑道工作面的表面粗糙度Ra不大于6.3um,同一截面内,两滑道的位置度误差不大于0.1mm,并与铰接轴孔轴线的平行度误差不大于1/1000。5.7.3H型和X型支腿的活动支腿与固定支腿的单侧间隙不大于3mm,垂直平面内间腺不大于5mm.

5.7.4活动支腿及固定支腿的上下盖板的平行度、平面度误差在全长范围内不大于2rmm,侧板对下盖板在任何截面上的垂直度误差不大于2mm。5.8起重臂、操纵室、机棚等结构件应表面平整,无明显锤痕。6机构及零部件

6.1钢丝绳在卷简上不应乱绳,起升钢丝绳应防止打扭。6.2滑轮应符合JB/T9739.2的规定。6.3制动器

6.3.1起升机构、变幅机械必须配置常闭式制动器。6.3.2制动器的安装应符合JB/T5945的规定,轮面对内孔轴线的径向圆跳动应符合GB/T1184-1996中9级精度的规定,端面圆跳动应符合GB/T1184—1996中10级精度的规定。6.3.3干式制动器应有防油污的措施。6.4减速器

6.4.1减速器的装配精度、跑合、轴承的安装间隙均应符合JB/T5945的规定。6.4.2蜗轮、蜗杆减速器应按设计要求加载跑合。6.4.3主要零件的热处理应符合JB/T5944的规定。6.5齿轮

6.5.1渐开线圆柱齿轮模数按GB/T1357的规定,渐开线圆柱齿轮基准齿形按GB/T1356的规定,渐开线圆柱齿轮承载能力计算按GB/T3811的规定,渐开线圆柱齿轮精度按GB/T10095的规定。6.5.2用于开式传动的渐开线圆柱齿轮及圆孤圆柱齿轮,一般均需进行调质处理,其硬度不低于225HB。进行表面处理的,其硬度不低于40HRC,淬火深度应符合JB/T5944的规定。6.5.3用于闭式传动的渗碳齿轮,其渗碳层深度、齿轮硬度及金属组织应符合JB/T5944的规定。6.5.4密封轴颈表面须进行表面淬火处理,其表面硬度应不低于40HRC,表面粗糙度Ra不大于0.8μm。

6.6箱体

JB/T9738—2000

6.6.1箱体的铸造应符合JB/T5937和JB/T5939的规定。6.6.2轴承孔的尺寸精度应符合GB/T1800.3中IT6级,表面粗糙度Ra不大于1.6μm,圆度或圆柱度不低于GB/T1184中7级,轴承孔轴线对基准端面的垂直度应符合GB/T1184中6级精度的要求。6.6.3上、下箱体结合面间隙对于箱体长度小于800mm的用0.05mm塞尺检查,对于箱体长度等于或大于800mm的用0.08mm塞尺检查,插人深度不得大于结合面宽的1/3。6.7起升机构、变幅机构的起动、制动应平稳,动作应准确。6.8载荷在空中停止后,再次提升起动,此时载荷在任何提升操作条件下,均不得出现明显反向动作。6.9回转支承、回转机构

6.9.1回转支承应符合JB/T2300的规定,6.9.2回转起动、制动应平稳,并应具有两个方向的可控滑转性能。6.9.3应设置防止行驶时上、下车发生相对转动的固定的装置。6.10伸缩机构

6.10.1用于伸缩机构的钢丝绳安全系数不得小于4。6.10.2用于伸缩机构的滑轮卷绕直径与其钢丝绳直径的比为:伸出用的不小于16;

缩回用的不小于12。

6.11各支腿应能可靠地固定在规定的位置。当固定在行驶位置时,在出厂行驶试验后,活动支腿液压缸伸出量不大于3mm。允许将活动支腿用机械方法锁定。6.12操纵系统

6.12.1所有操纵手柄、踏板、按钮都应装在操作方便的位置,一般用右手操纵起升及变幅,左手操纵回转及伸缩,操纵手柄的动作方向应与被操纵机构的运动方向一致。6.12.2操纵手柄应轻便灵活,各操纵动作不得相互干扰和引起误动作,各手柄、踏板在中位不得因振动产生离位。

6.12.3起升、变幅、回转及伸缩机构中,应至少有两个机构可同时工作。6.12.4操纵手柄、踏板、按钮、指示器及信号装置等在其附近应配置明确清晰的标志,并说明它们的用途和操纵方向。

6.12.5操纵手柄的间距不小于65mm,其操纵力及操纵行程见表3。表3

操纵方式

手操纵

脚操纵

操纵部位

主起升

副起升

支腿收放

水平伸缩

垂直伸缩

制动踏板

操纵力

≤150

操纵行程

7底盘

JB/T9738—2000

7.1汽车起重机专用底盘的设计和制造一般应符合汽车有关标准的规定。7.2造型要求美观、大方,结构布置合理并保证上车安装方便,维修、调整容易。7.3起重机在发动机熄火情况下,应能被牵引行驶,并能安全地转向。7.4转向系统采用助力时,应保证在助力失效时仍有操纵能力,并可安全地转向。7.5具有全轮转向的轮胎起重机,启轮转向应有回正指示装置。7.6起重机操纵室应具有发动机的启动和油门控制装置。采用弹性悬挂的轮胎起重机,在起重作业时应有能锁住弹性元件装置。7.7

7.8具有吊重行驶性能的起重机,应具有不大于3km/h的最低稳定行驶速度。7.9取力器的操纵方法及标牌在操作处说明,并有指示灯显示。7.10底盘的初期磨合按GB/T6068.2的规定进行。8液压系统

液压系统的设计、制造、安装以及配管等应符合GB/T3766中的有关规定。8.1

8.2系统中溢流阀的调定压力不得大于系统额定工作压力的110%。8.3装配前,各种液压元件必须进行抽样台架试验,性能合格方可装机。8.4起吊最大额定起重量时,液压泵稳定运行在设计转速(流量)下,各液压回路实际工作压力值,不得大于液压泵的额定工作压力。

8.5空载、液压泵为设计最大转速(流量)下,各液压回路的压力损失值不得大于3.0MPa,当操纵阀杆均处于中位时,压力损失值不得大于2.0MPa。8.6系统中的工作介质应使用液压油,不允许使用混合油。其液压油的选择见JB/T9737.3的规定。8.7系统污染度应符合JB/T9737.1的规定。8.8起重机在实际作业中,液压油箱内的最高油温不得超过80C。8.9在空载时,液压泵为额定转速(流量)下,各液压回路中平衡阀的控制压力(控制口的压力)为:a)起升液压回路不大于6.OMPa;b)变幅液压回路不大于5.0MPa;c)在伸缩液压回路中,在通过1/3的额定流量时,控制压力不大于1.0MPa8.10平衡阀与被控制元件之间必须采用刚性连接,且间距尽量短。8.11系统中由于液压元件或管路的损坏或系统失压时,各机构均能自动停止。8.12液压泵进油口的真空度应符合液压泵技术要求的规定。系统工作应平稳,不得有异常噪声。8.13液压系统试验应符合JB/T4030.3的规定。8.14液压元件的试验按GB/T8106、GB/T15622的规定进行。8.15液压元件的技术要求见附录A(标准的附录)。9安全装置及电气系统

9.1起重机应装有起升高度限位器,限位器应I作可靠。9.2对采用钢丝绳变幅的起重机·应装设幅度限位装置和防止后倾的装置。9.3起重机应装有读数清楚的变幅幅度指示器。当幅度小于或等于5m时,指示器指示的幅度偏差不大于100mm,当幅度大于5m时,幅度偏差不大于2%。9.416t以下的起重机应装有起重量显示器,其误差不大于5%!9.516t及16t以上的起重机应装设起重力矩限制器,力矩限制器应L作可靠,便于检查、校准。力矩限制器的系统装机综合误差不低于士5%,其超载报警点的设定值应确保在任何情况下,发生报警信号时983

JB/T9738—2000

的起重机实际载荷力矩不大于对应工况下额定载荷力矩的110%,并且保证能缓慢而可靠地吊起起重机的最大额定起重量。额定起重量小于16t的起重机也宜装设力矩限制器。9.6起升高度大于50m的桁架臂起重机应在臂头部安装风速仪,当风速大于工作极限风速时应能发出停止作业的警报。

9.7用于布线的-一般导线应采用多股铜芯线,其最小截面积不应小于1.5mm,当采用多芯软线时,其最小截面积不应小于1mm(电子装置、油压伺服机构传感器所用导线除外)。9.8可两处操作的起重机必须设置联锁装置,以防两处同时操作。9.9电动机、发电机及其他电器在起重机上的安装部位应便于接线和检查维修,并具有良好的通风散热条件。

9.10发热量大的电阻箱必须按规定方向和数量叠放,并保证通风散热条件。其安装位置应尽可能避免振动。

9.11起重机电气系统的绝缘电阻,根据所用的额定电压等级,应满足表4要求,测试仪表的选用应符合GB/T14048.1的规定。

表4绝缘电阻与电压等级

额定电压V

绝缘电阻Ma

>60~660

9.12起重机电气系统中非连接的两个独立回路之间,以及带电回路对金属外壳(或地)之间,应承受表5所示的耐压试验,试验时间为1min,试验结果应符合GB/T14048.1的规定。表 5耐压试验

回路额定电压V

试验电压V

>60~125

>125~250

>250~550

9.13起重机应设置作业用音响联络信号,此音响信号应区别于力矩限制器的超载报警信号。9.14车辆照明及信号

9.14.1起重机所设置的照明及信号应符合GB7258的有关规定。9.14.2用于操纵室工作面上的光照应不低于50lx。9.15使用说明书中的电气部分,应提供详细的主电路和控制电路原理图或接线图,并备有表明所用电动机、电器详细规格的清单。

9.16起重机在高压输电线附近作业时应符合GB6067的规定。10涂装

10.1起重机的外形、油漆、图案及商标应美观大方,涂漆应符合JB/T5946的规定。10.2起重机吊钩的侧板、起重臂头部、转台尾部、活动支腿等危险部位和突出部位的标志应符合GB/T15052的规定。

A1液压缸

JB/T9738--2000

附录A

(标准的附录)

液压元件技术要求

A1.1液压缸的主要参数与尺寸应符合GB/T2348、GB/T2349的规定。A1.2试验内容与方法应符合GB/T15622的规定,主要技术指标参照GB/T15622的有关规定或符合设计要求。

A1.3装配后,活塞杆或多级缸的套简缸在伸缩过程中应平滑,无卡阻现象,工作表面不得有拉毛,碰伤等缺陷。

A7.4缸筒

A1.4.1缸简内径尺寸制造精度为H8.其圆度不低于GB/T1184中规定的8级,表面粗糙度Ra不大于0.4um。

A1.4.2带轴孔或耳轴的缸筒,焊后应满足轴孔轴线或耳轴轴线对缸筒内径轴线的垂直度在100mm长度上不低于9级。

A1.4.3缸盖用螺纹连接时,螺纹对缸筒内径的同轴度不低于8级。A1.5活塞杆

A1.5.1外径尺寸精度不低于f9,其圆度不低于8级,表面粗糙度Ra不大于0.2um。A1.5.2外径的直线度在1m长度上测量不低于7级。A1.5.3与活塞孔配合的轴径对活塞杆轴线的同轴度不低于8级。A1.5.4与活塞接触的定位端面对活塞杆外径轴线的垂直度不低于8级。A1.5.5销孔轴线对活塞杆轴线的垂直度在100mm长度上不低于7级。A1.6活塞

A1.6.1活塞外径尺寸精度不低于f8,其圆度不低于8级,表面粗糙度Ra不大于1.6um,对内孔轴线的同轴度不低于8级。

A1.6.2活塞内孔尺寸精度不低于H8,其圆度不低于8级,表面粗糙度Ra不大于1.6m。A1.6.3活塞的支承端面对内孔轴线的圆跳动在100mm直径上不低于7级。A2液压阀

A2.1阀芯和阀杆外径尺寸应符合GB/T2348的规定。A2.2凡阀体上采用密封圈密封的进出口连接螺孔的轴线对其密封平面的垂直度不低于10级,A2.3多路换向阀

A2.3.1装配后,阀杆动作应灵活,无卡阻现象,阀杆工作表面不允许有碰伤、拉毛等缺陷。A2.3.2试验内容及方法按GB/T8106的规定,其主要技术指标应符合GB/T7935的有关规定。A2.3.3阀体

a)阀孔表面不允许有裂纹、气孔、疏松、夹杂等缺陷;b)阀孔径尺寸精度不低于H8,其圆柱度不低于7级,表面粗糙度Ra不大于0.4um;c)阀孔分配环槽的轴向位置度为0.4 mm。A2.3.4阀杆

a)阀杆外径尺寸精度不低于f8,其圆柱度不低于7级,表面粗糙度Ra不大于0.4μm,硬度为45~52HRC;

JB/T9738-2000

b)阀杆外径与阀体孔径的配合间隙为0.007~~0.015mmzc)阀杆分配环槽的轴向位置度误差不大于0.2mm;d)阀杆工作表面不允许有碰伤、拉毛等缺陷。A2.4平衡阀Www.bzxZ.net

A2.4.1平衡阀的动、静态性能试验内容与方法按JB/T9739.1的要求。A2.4.2额定流量下的正向压力损失不大于0.5MPa。A2.4.3额定压力下保压5min不得有内泄漏(滑阀式除外)。A2.4.4阀体

a)单向阀孔径尺寸精度不低于H8,表面粗糙度Ra不大于1.6μm;b)单向阀孔与单向阀锥座孔的同轴度不低于5级;c)阀套安装孔径尺寸精度不低于H8,其圆度不低于8级,表面粗糙度Ra不大于1.6umA2.4.5阀套

a)阀套内孔尺寸精度不低于H8,其圆度不低于6级,表面粗糙度Ra不大于0.4um;b)起密封作用的内锥面与导向孔轴线的同轴度不低于5级,表面粗糙度Ra不大于1.6μm。A2.4.6阀芯

a)阀芯外径尺寸精度不低于f8,其圆柱度不低于6级,表面粗糙度Ra不大于0.4um,硬度不低于45-~52HRC;

b)起定位密封作用的端面对外径轴线的垂直度不低于6级,表面粗糙度Ra不大于0.8μm。A2.4.7单向阀芯

a)阀芯外径尺寸精度不低于f8,其圆柱度不低于7级,表面粗糙度Ru不大于0.4μm,硬度为45~52HRC

b)锥面与导向直径轴线的同轴度不低于5级,其圆柱度不低于6级,表面粗糙度Ra不大于0.4μm,硬度为4552HRC。

A2.5液压锁

反向用1.5倍的额定压力试验,保压5min,不得有内、外泄漏。986

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准是对JB/T9738.1一1999《汽车起重机和轮胎起重机技术要求》的修订。在这次修订中,对操纵系统、安全装置等的条款内容进行补充,对原标准个别条款表达不够明确、确切的进行修改,提高了适用性和可操作性;对引用标准进行校核。本标准自实施之日起代替JB/T9738.1—1999。本标准的附录A是标准的附录。

本标准由建设部长沙建设机械研究院提出并归口。本标准起草单位:建设部长沙建设机械研究院。本标准起草人:曹仲梅。

本标准于1979年首次发布,1987年1月首次修订,1999年4月标准号调整为JB/T9738.1-1999。本标准委托建设部长沙建设机械研究院负责解释。977

1范围

中华人民共和国机械行业标准

汽车起重机和轮胎起重机

技术要求

Truck crane and wheel crane-Technical requirementsJB/T 9738--2000

代替JB/T9738—1999

本标准规定了汽车起重机和轮胎起重机设计、制造、使用、安全的基本要求。本标准适用于JB/T1375规定的起重机。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T1184--1996形状与位置公差未注公差值渐开线圆柱齿轮基本齿廓

GB/T 1356-1988

GB/T 1357-1987

渐开线圆柱齿轮模数

GB1495—1979机动车辆允许噪声GB1589--1989

汽车外廓尺寸限界

极限与配合基础第3部分:标准公差与基本偏差数值表GB/T 1800.3—1998

GB/T 2348--1993

GB/T2349—

GB/T 3766-

GB/T 3811-

GB 6067-1985

液压气动系统及元件缸内径及活塞杆外径液压气动系统及元件缸活塞行程系列液压系统通用技术条件

起重机设计规范

起重机械安全规程

汽车起重机和轮胎起重机试验规范、合格试验

GB/T 6068.2---1985

GB/T 6068. 3--1985

汽车起重机和轮胎起重机试验规范GB7258—1997机动车运行安全技术条件GB/T 79351987

GB/T 8106---1987

液压元件通用技术条件

方向控制阀试验方法

GB/T 10095-—1988

渐开线圆柱齿轮精度

GB/T14048.1—1993低压开关设备和控制设备总则GB/T 15052

起重机械危险部位与标志

2—1995

GB/T 15622

GB 16710. 1---1996

JB/T 1375—1992

JB/T 2300—1999

JB/T 3301—1983

液压缸试验方法

工程机械噪声限值

汽车起重机和轮胎起重机分类

回转支承

汽车起重机和轮胎起重机

国家机械工业局2000-04-24批准978

名词术语

稳定性的确定

2000-10-01实施

JB/T 9738-2000

JB/T4301—1985汽车起重机和轮胎起重机标牌JB/T4030.3-2000汽车起重机和轮胎起重机试验规范液压系统试验1、工程机械灰铁铸件通用技术条件JB/T 59371991

JB/T 5939--1991

工程械

铸钢件通用技术条件

JB/T 5943-1991

1工程机械焊接件通用技术条件

1工程机械热处理件通用技术条件JB/T 5944—1991

JB/T5945-1991

工程机械装配通用技术条件

JB/T 5946--1991

工程机械涂装通用技术条件

JB/T 5995-1992

机电产品使用说明书编写规定

JB8716-1998汽车起重机和轮胎起重机安全规程JB/T 9737.1--2000

JB/T 9737. 3--2000

JB/T 9739.1--2000

汽车起重机和轮胎起重机液压油固体颗粒污染等级

汽车起重机和轮胎起重机液压油选择与更换汽车起重机和轮胎起重机平衡阀JB/T9739.2--2000汽车起重机和轮胎起重机滑轮3一般规定

3.1工作条件

3.1.1停机地面应坚实,承压能力不小于3.5MPa,整机应水平,作业过程中支撑地面不得下陷。3.1.2轮胎起重机的轮胎工作压力应符合轮胎或起重机制造厂规定的气压,其误差为土10kPa,起重机作业时所有的轮胎应摆正。汽车起重机打支腿作业时,所有轮胎应离地。3.1.3环境温度为—20~十40C。3.1.4风速不超过13.8m/s。

3.2制造厂应明确规定起重机的作业区范围,汽车起重机作业区应包括侧方和后方;轮胎起重机作业区一般应包括侧方、后方和前方。如作业的方位区不能符合IB/T3301中的规定,则应用图说明3.3对有特殊要求的起重机,可按用户和制造厂的技术协议执行。4整机

起重机基本参数应符合JB/T1375的规定。4.2

起重机的结构、机构、电气的设计应符合GB/T3811的规定。4.3

起重机采用的部件、总成,必须为经装机试验合格的产品。起重机整机稳定性应符合GB/T6068.3的规定。4.4

额定起重量表、起升高度曲线标牌的要求和表示方法应符合JB/T4031的规定。4.6

起重机安全装置的设置和调试应符合JB8716的要求。起重机的发动机和液压泵的最高工作转速必须按设计要求限定,其值不得超过液压泵的额定转4.7

速。用油门限速的,油门踏板必须带有可调节的限位装置。4.8起重机的平均起升速度和空载回转速度不得低于设计值。4.9起重机支腿的横向跨距和纵向跨距对公称尺寸的偏差值不得大于1%。4.10使用支腿作业的起重机,起吊各节臂长的最大额定起重量时,在相应幅度下进行回转、任何活动支腿不得松动。

4.11制造厂应明确规定是否具有带载伸缩和带载行走能力。4.12

起重量大于16t的起重机应装有副臂。4.13

上车操纵室应位于起重机的左侧4驾驶室与操纵室应宽散、视野良好。操纵室的内部宽度不小于700mm.高度不小于1400mm,前4.14

JB/T 9738-2000

窗应配置刮水器和遮阳板,门窗应开关方便、固定可靠。上车操纵室的门全开位置时应有锁定装置,门应有锁。

驾驶室与操纵室要求有良好的密封、保温、通风散热和防雨性能,地板应防滑,座椅应舒适可调。4.15起重机作业时,操纵室内操纵台和座椅处的垂直方向振动加速度和水平方向振动加速度均不大于0.2g。

4.16汽车起重机的接近角不小于16°,汽车起重机的离去角不小于10°。4.17起重机的爬坡度不小于20%。4.18汽车起重机行驶状态的外廓尺寸应不超过表1规定的数值。其车辆后悬不得超过轴距的2/3。对于三轴底盘,若二、三轴为双后轴,其轴距应按第一轴至双后轴中心线的距离计算;若一、二轴为双转向轴,其轴距应按第一、三轴的轴距计算。自重和轴负荷不得超过设计值的3%。表1

汽车起重机行驶状态总质量,t

整车长度/m

整车宽度/m

>26~~60

4.19起重机作业时的噪声应符合GB16710.1的规定,起重机行驶时的噪声应符合GB1495的规定。4.20产品出厂时应随机提供产品使用说明书、产品合格证、主要外购件的使用说明书、随机备件、备件目录、随机工具和装箱单等。产品使用说明书的编写应符合JB/T5995的规定。5结构

5.1材料的选择应符合GB/T3811和高强度钢使用的规定。5.2焊接件和螺栓连接应符合GB/T3811和JB/T5943、JB/T5945的规定。5.3箱形起重臂

5.3.1箱形臂盖板、腹板的形状与位置公差应符合表2的规定。表2

箱形臂截面高H

盖板、腹板平面度(在1m长度内的)误差上下盖板、两腹板平行度

腹板对下盖板在任何截面上的垂直度5.3.2起重臂轴线在水平平面内的直线度误差不大于4mm。400

>400~800

5.3.3各箱形臂在组装后,侧向单面调整间隙后不大于2.5mm,伸缩工作时不得有异常现象。5.3.4基本臂根部轴孔轴线对其起重臂中心线纵向铅垂面的垂直度误差不大于1.5/1000。5.3.5基本臂的变幅液压缸连接轴孔轴线与根部轴孔轴线的平行度误差不大于1/1000(液压缸采用球铰联接时除外)。

5.4桁架起重臂

5.4.1起重臂各节端面对角线长度误差不大于公称尺寸的1.5/1000。5.4.2起重臂各节间弦杆和腹杆的直线度误差不大于公称长度的2/1000,焊接后主弦杆直线度误差在全长上不大于3mm。

5.4.3由多节组装成的桁架臂应保证中间臂段具有互换性。5.4.4在给定的平面内,每节臂架中心线的直线度不大于被测长的1/1000,全长不大于4mm。焊接后在两端测量的扭转变形不大于4 mm。5.4.5起重臂根部轴孔轴线对起重臂纵向中心铅垂面的垂直度误差不大于1.5/1000。980

5.5转台

JB/T9738—2000

5.5.1转台焊接后,非加工面的平面度误差不大于5mm。5.5.2转台与回转支承结合面的平面度应符合GB/T11841996中的11级,其表面粗糙度Ra不大于12.5μm。

5.5.3变幅液压缸及起重臂与转台连接轴孔轴线与回转支承结合平面的平行度误差不大于1.5/1000,与转台纵向中心线的垂直度误差不大于1.5/1000。5.5.4在变幅液压缸支座轴线和起重臂支座轴线构成的平面内,变幅液压缸支座中心线或对称中心线相对起重臂支座对称中心线的对称度误差不大于2mm。5.6底架

5.6.1底架在前后支腿之间段对角线长度允差为前后支腿之间距离的1/1000,全长的平面度误差不大于5mm。

5.6.2底架上平面与回转支承结合面的平面度应符合GB/T1184--1996中的11级,其表面粗糙度Ra不大于12.5μum。

5.7支腿

5.7.1蛙式支腿的固定支腿及活动支腿的轴孔轴线对支腿纵向轴线垂直度误差不大于1.5/1000。5.7.2蛙式支腿的活动支腿两侧滑道工作面的表面粗糙度Ra不大于6.3um,同一截面内,两滑道的位置度误差不大于0.1mm,并与铰接轴孔轴线的平行度误差不大于1/1000。5.7.3H型和X型支腿的活动支腿与固定支腿的单侧间隙不大于3mm,垂直平面内间腺不大于5mm.

5.7.4活动支腿及固定支腿的上下盖板的平行度、平面度误差在全长范围内不大于2rmm,侧板对下盖板在任何截面上的垂直度误差不大于2mm。5.8起重臂、操纵室、机棚等结构件应表面平整,无明显锤痕。6机构及零部件

6.1钢丝绳在卷简上不应乱绳,起升钢丝绳应防止打扭。6.2滑轮应符合JB/T9739.2的规定。6.3制动器

6.3.1起升机构、变幅机械必须配置常闭式制动器。6.3.2制动器的安装应符合JB/T5945的规定,轮面对内孔轴线的径向圆跳动应符合GB/T1184-1996中9级精度的规定,端面圆跳动应符合GB/T1184—1996中10级精度的规定。6.3.3干式制动器应有防油污的措施。6.4减速器

6.4.1减速器的装配精度、跑合、轴承的安装间隙均应符合JB/T5945的规定。6.4.2蜗轮、蜗杆减速器应按设计要求加载跑合。6.4.3主要零件的热处理应符合JB/T5944的规定。6.5齿轮

6.5.1渐开线圆柱齿轮模数按GB/T1357的规定,渐开线圆柱齿轮基准齿形按GB/T1356的规定,渐开线圆柱齿轮承载能力计算按GB/T3811的规定,渐开线圆柱齿轮精度按GB/T10095的规定。6.5.2用于开式传动的渐开线圆柱齿轮及圆孤圆柱齿轮,一般均需进行调质处理,其硬度不低于225HB。进行表面处理的,其硬度不低于40HRC,淬火深度应符合JB/T5944的规定。6.5.3用于闭式传动的渗碳齿轮,其渗碳层深度、齿轮硬度及金属组织应符合JB/T5944的规定。6.5.4密封轴颈表面须进行表面淬火处理,其表面硬度应不低于40HRC,表面粗糙度Ra不大于0.8μm。

6.6箱体

JB/T9738—2000

6.6.1箱体的铸造应符合JB/T5937和JB/T5939的规定。6.6.2轴承孔的尺寸精度应符合GB/T1800.3中IT6级,表面粗糙度Ra不大于1.6μm,圆度或圆柱度不低于GB/T1184中7级,轴承孔轴线对基准端面的垂直度应符合GB/T1184中6级精度的要求。6.6.3上、下箱体结合面间隙对于箱体长度小于800mm的用0.05mm塞尺检查,对于箱体长度等于或大于800mm的用0.08mm塞尺检查,插人深度不得大于结合面宽的1/3。6.7起升机构、变幅机构的起动、制动应平稳,动作应准确。6.8载荷在空中停止后,再次提升起动,此时载荷在任何提升操作条件下,均不得出现明显反向动作。6.9回转支承、回转机构

6.9.1回转支承应符合JB/T2300的规定,6.9.2回转起动、制动应平稳,并应具有两个方向的可控滑转性能。6.9.3应设置防止行驶时上、下车发生相对转动的固定的装置。6.10伸缩机构

6.10.1用于伸缩机构的钢丝绳安全系数不得小于4。6.10.2用于伸缩机构的滑轮卷绕直径与其钢丝绳直径的比为:伸出用的不小于16;

缩回用的不小于12。

6.11各支腿应能可靠地固定在规定的位置。当固定在行驶位置时,在出厂行驶试验后,活动支腿液压缸伸出量不大于3mm。允许将活动支腿用机械方法锁定。6.12操纵系统

6.12.1所有操纵手柄、踏板、按钮都应装在操作方便的位置,一般用右手操纵起升及变幅,左手操纵回转及伸缩,操纵手柄的动作方向应与被操纵机构的运动方向一致。6.12.2操纵手柄应轻便灵活,各操纵动作不得相互干扰和引起误动作,各手柄、踏板在中位不得因振动产生离位。

6.12.3起升、变幅、回转及伸缩机构中,应至少有两个机构可同时工作。6.12.4操纵手柄、踏板、按钮、指示器及信号装置等在其附近应配置明确清晰的标志,并说明它们的用途和操纵方向。

6.12.5操纵手柄的间距不小于65mm,其操纵力及操纵行程见表3。表3

操纵方式

手操纵

脚操纵

操纵部位

主起升

副起升

支腿收放

水平伸缩

垂直伸缩

制动踏板

操纵力

≤150

操纵行程

7底盘

JB/T9738—2000

7.1汽车起重机专用底盘的设计和制造一般应符合汽车有关标准的规定。7.2造型要求美观、大方,结构布置合理并保证上车安装方便,维修、调整容易。7.3起重机在发动机熄火情况下,应能被牵引行驶,并能安全地转向。7.4转向系统采用助力时,应保证在助力失效时仍有操纵能力,并可安全地转向。7.5具有全轮转向的轮胎起重机,启轮转向应有回正指示装置。7.6起重机操纵室应具有发动机的启动和油门控制装置。采用弹性悬挂的轮胎起重机,在起重作业时应有能锁住弹性元件装置。7.7

7.8具有吊重行驶性能的起重机,应具有不大于3km/h的最低稳定行驶速度。7.9取力器的操纵方法及标牌在操作处说明,并有指示灯显示。7.10底盘的初期磨合按GB/T6068.2的规定进行。8液压系统

液压系统的设计、制造、安装以及配管等应符合GB/T3766中的有关规定。8.1

8.2系统中溢流阀的调定压力不得大于系统额定工作压力的110%。8.3装配前,各种液压元件必须进行抽样台架试验,性能合格方可装机。8.4起吊最大额定起重量时,液压泵稳定运行在设计转速(流量)下,各液压回路实际工作压力值,不得大于液压泵的额定工作压力。

8.5空载、液压泵为设计最大转速(流量)下,各液压回路的压力损失值不得大于3.0MPa,当操纵阀杆均处于中位时,压力损失值不得大于2.0MPa。8.6系统中的工作介质应使用液压油,不允许使用混合油。其液压油的选择见JB/T9737.3的规定。8.7系统污染度应符合JB/T9737.1的规定。8.8起重机在实际作业中,液压油箱内的最高油温不得超过80C。8.9在空载时,液压泵为额定转速(流量)下,各液压回路中平衡阀的控制压力(控制口的压力)为:a)起升液压回路不大于6.OMPa;b)变幅液压回路不大于5.0MPa;c)在伸缩液压回路中,在通过1/3的额定流量时,控制压力不大于1.0MPa8.10平衡阀与被控制元件之间必须采用刚性连接,且间距尽量短。8.11系统中由于液压元件或管路的损坏或系统失压时,各机构均能自动停止。8.12液压泵进油口的真空度应符合液压泵技术要求的规定。系统工作应平稳,不得有异常噪声。8.13液压系统试验应符合JB/T4030.3的规定。8.14液压元件的试验按GB/T8106、GB/T15622的规定进行。8.15液压元件的技术要求见附录A(标准的附录)。9安全装置及电气系统

9.1起重机应装有起升高度限位器,限位器应I作可靠。9.2对采用钢丝绳变幅的起重机·应装设幅度限位装置和防止后倾的装置。9.3起重机应装有读数清楚的变幅幅度指示器。当幅度小于或等于5m时,指示器指示的幅度偏差不大于100mm,当幅度大于5m时,幅度偏差不大于2%。9.416t以下的起重机应装有起重量显示器,其误差不大于5%!9.516t及16t以上的起重机应装设起重力矩限制器,力矩限制器应L作可靠,便于检查、校准。力矩限制器的系统装机综合误差不低于士5%,其超载报警点的设定值应确保在任何情况下,发生报警信号时983

JB/T9738—2000

的起重机实际载荷力矩不大于对应工况下额定载荷力矩的110%,并且保证能缓慢而可靠地吊起起重机的最大额定起重量。额定起重量小于16t的起重机也宜装设力矩限制器。9.6起升高度大于50m的桁架臂起重机应在臂头部安装风速仪,当风速大于工作极限风速时应能发出停止作业的警报。

9.7用于布线的-一般导线应采用多股铜芯线,其最小截面积不应小于1.5mm,当采用多芯软线时,其最小截面积不应小于1mm(电子装置、油压伺服机构传感器所用导线除外)。9.8可两处操作的起重机必须设置联锁装置,以防两处同时操作。9.9电动机、发电机及其他电器在起重机上的安装部位应便于接线和检查维修,并具有良好的通风散热条件。

9.10发热量大的电阻箱必须按规定方向和数量叠放,并保证通风散热条件。其安装位置应尽可能避免振动。

9.11起重机电气系统的绝缘电阻,根据所用的额定电压等级,应满足表4要求,测试仪表的选用应符合GB/T14048.1的规定。

表4绝缘电阻与电压等级

额定电压V

绝缘电阻Ma

>60~660

9.12起重机电气系统中非连接的两个独立回路之间,以及带电回路对金属外壳(或地)之间,应承受表5所示的耐压试验,试验时间为1min,试验结果应符合GB/T14048.1的规定。表 5耐压试验

回路额定电压V

试验电压V

>60~125

>125~250

>250~550

9.13起重机应设置作业用音响联络信号,此音响信号应区别于力矩限制器的超载报警信号。9.14车辆照明及信号

9.14.1起重机所设置的照明及信号应符合GB7258的有关规定。9.14.2用于操纵室工作面上的光照应不低于50lx。9.15使用说明书中的电气部分,应提供详细的主电路和控制电路原理图或接线图,并备有表明所用电动机、电器详细规格的清单。

9.16起重机在高压输电线附近作业时应符合GB6067的规定。10涂装

10.1起重机的外形、油漆、图案及商标应美观大方,涂漆应符合JB/T5946的规定。10.2起重机吊钩的侧板、起重臂头部、转台尾部、活动支腿等危险部位和突出部位的标志应符合GB/T15052的规定。

A1液压缸

JB/T9738--2000

附录A

(标准的附录)

液压元件技术要求

A1.1液压缸的主要参数与尺寸应符合GB/T2348、GB/T2349的规定。A1.2试验内容与方法应符合GB/T15622的规定,主要技术指标参照GB/T15622的有关规定或符合设计要求。

A1.3装配后,活塞杆或多级缸的套简缸在伸缩过程中应平滑,无卡阻现象,工作表面不得有拉毛,碰伤等缺陷。

A7.4缸筒

A1.4.1缸简内径尺寸制造精度为H8.其圆度不低于GB/T1184中规定的8级,表面粗糙度Ra不大于0.4um。

A1.4.2带轴孔或耳轴的缸筒,焊后应满足轴孔轴线或耳轴轴线对缸筒内径轴线的垂直度在100mm长度上不低于9级。

A1.4.3缸盖用螺纹连接时,螺纹对缸筒内径的同轴度不低于8级。A1.5活塞杆

A1.5.1外径尺寸精度不低于f9,其圆度不低于8级,表面粗糙度Ra不大于0.2um。A1.5.2外径的直线度在1m长度上测量不低于7级。A1.5.3与活塞孔配合的轴径对活塞杆轴线的同轴度不低于8级。A1.5.4与活塞接触的定位端面对活塞杆外径轴线的垂直度不低于8级。A1.5.5销孔轴线对活塞杆轴线的垂直度在100mm长度上不低于7级。A1.6活塞

A1.6.1活塞外径尺寸精度不低于f8,其圆度不低于8级,表面粗糙度Ra不大于1.6um,对内孔轴线的同轴度不低于8级。

A1.6.2活塞内孔尺寸精度不低于H8,其圆度不低于8级,表面粗糙度Ra不大于1.6m。A1.6.3活塞的支承端面对内孔轴线的圆跳动在100mm直径上不低于7级。A2液压阀

A2.1阀芯和阀杆外径尺寸应符合GB/T2348的规定。A2.2凡阀体上采用密封圈密封的进出口连接螺孔的轴线对其密封平面的垂直度不低于10级,A2.3多路换向阀

A2.3.1装配后,阀杆动作应灵活,无卡阻现象,阀杆工作表面不允许有碰伤、拉毛等缺陷。A2.3.2试验内容及方法按GB/T8106的规定,其主要技术指标应符合GB/T7935的有关规定。A2.3.3阀体

a)阀孔表面不允许有裂纹、气孔、疏松、夹杂等缺陷;b)阀孔径尺寸精度不低于H8,其圆柱度不低于7级,表面粗糙度Ra不大于0.4um;c)阀孔分配环槽的轴向位置度为0.4 mm。A2.3.4阀杆

a)阀杆外径尺寸精度不低于f8,其圆柱度不低于7级,表面粗糙度Ra不大于0.4μm,硬度为45~52HRC;

JB/T9738-2000

b)阀杆外径与阀体孔径的配合间隙为0.007~~0.015mmzc)阀杆分配环槽的轴向位置度误差不大于0.2mm;d)阀杆工作表面不允许有碰伤、拉毛等缺陷。A2.4平衡阀Www.bzxZ.net

A2.4.1平衡阀的动、静态性能试验内容与方法按JB/T9739.1的要求。A2.4.2额定流量下的正向压力损失不大于0.5MPa。A2.4.3额定压力下保压5min不得有内泄漏(滑阀式除外)。A2.4.4阀体

a)单向阀孔径尺寸精度不低于H8,表面粗糙度Ra不大于1.6μm;b)单向阀孔与单向阀锥座孔的同轴度不低于5级;c)阀套安装孔径尺寸精度不低于H8,其圆度不低于8级,表面粗糙度Ra不大于1.6umA2.4.5阀套

a)阀套内孔尺寸精度不低于H8,其圆度不低于6级,表面粗糙度Ra不大于0.4um;b)起密封作用的内锥面与导向孔轴线的同轴度不低于5级,表面粗糙度Ra不大于1.6μm。A2.4.6阀芯

a)阀芯外径尺寸精度不低于f8,其圆柱度不低于6级,表面粗糙度Ra不大于0.4um,硬度不低于45-~52HRC;

b)起定位密封作用的端面对外径轴线的垂直度不低于6级,表面粗糙度Ra不大于0.8μm。A2.4.7单向阀芯

a)阀芯外径尺寸精度不低于f8,其圆柱度不低于7级,表面粗糙度Ru不大于0.4μm,硬度为45~52HRC

b)锥面与导向直径轴线的同轴度不低于5级,其圆柱度不低于6级,表面粗糙度Ra不大于0.4μm,硬度为4552HRC。

A2.5液压锁

反向用1.5倍的额定压力试验,保压5min,不得有内、外泄漏。986

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。