JB/T 9739.1-2000

基本信息

标准号: JB/T 9739.1-2000

中文名称:汽车起重机和轮胎起重机 平衡阀

标准类别:机械行业标准(JB)

英文名称: Balance valve for truck crane and tire crane

标准状态:已作废

发布日期:2000-04-24

实施日期:2000-10-01

作废日期:2008-01-23

出版语种:简体中文

下载格式:.rar.pdf

下载大小:186325

标准分类号

标准ICS号:建筑材料和建筑物>>91.220施工设备

中标分类号:机械>>通用机械与设备>>J80起重机械

关联标准

出版信息

出版社:机械工业出版社

页数:10 页

标准价格:12.0 元

出版日期:2004-04-22

相关单位信息

发布部门:建设部长沙建设机械研究院

标准简介

JB/T 9739.1-2000 本标准是对JB/T 9739.1-1999《汽车起重机和轮胎起重机用平衡阀》的修订。 本标准规定了汽车起重机和轮胎起重机用平衡阀的型号,基本参数,技术要求,试验方法,检验规则等。 本标准适用于JB/T 1375-1992《汽车起重机和轮胎起重机 分类》特性代号为液压式起重机,其起升机构、变幅机构和伸缩机构的开式液压回路用外控平衡阀。 本标准于1987年以ZB J80 005-87首次发布,于1999年4月标准号调整为JB/T 9739.1-1999。 JB/T 9739.1-2000 汽车起重机和轮胎起重机 平衡阀 JB/T9739.1-2000 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

JB/T9739.1—2000

本标准是对JB/T9739.1-1999《汽车起重机和轮胎起重机用平衡阀》的修订。本标准是液压汽车起重机和液压轮胎起重机用平衡阀的产品标准,它规定了型号编制方法、基本参数值、技术要求和试验、检测方法等。本标准的实施将促进平衡阀的性能稳定,提高工作可靠性。使采用该元件的起重机的起升机构、变幅机构、伸缩机构工作平稳、安全、可靠。这次标准修订,增加了两章:第1章范围、第2章引用标准。各章中的条号及内容基本未变。液压图形符号按GB/T786.1--1993进行了修改。本标准自实施之日起代替JB/T9739.1--1999。本标准由建设部长沙建设机械研究院提出并归口。本标准起草单位:建设部长沙建设机械研究院。本标准修订人:曹仲梅。

本标准于1988年4月以ZBJ80005--87首次发布,1999年4月标准号调整为JB/T9739.1-—1999。本标准委托建设部长沙建设机械研究院负责解释。987

1范围

中华人民共和国机械行业标准

汽车起重机和轮胎起重机

,平衡阀

Truck crane and wheel crane-Counterbalance' valveJB/T 9739.12000

代替JB/T9739.1-1999

本标准规定了汽车起重机和轮胎起重机用平衡阀的型号、基本参数、技术要求、试验方法、检验规则等。

本标准适用于JB/T1375特性代号为液压式的起重机,其起升机构、变幅机构和伸缩机构的开式液压回路用外控平衡阀(以下简称平衡阀)。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T786.1-1993液压气动图形符号GB/T2828--1987逐批检查计数抽样程序及抽样表(适用于连续批的检查)GB/T13306—1991

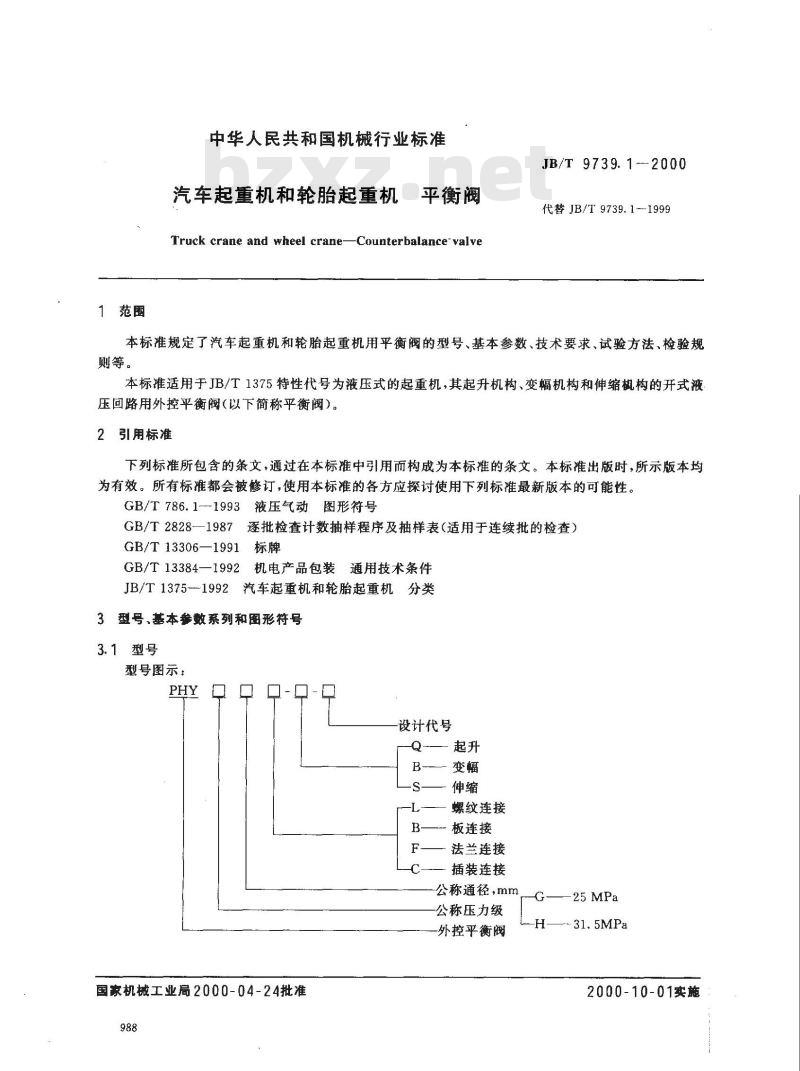

GB/T13384—1992机电产品包装通用技术条件JB/T1375-1992汽车起重机和轮胎起重机分类3型号、基本参数系列和图形符号3.1型号

型号图示:bZxz.net

设计代号

国家机械工业局2000-04-24批准988

—起升

螺纹连接

板连接

法兰连接

插装连接

公称通径,mm

公称压力级

外控平衡阀

- 31. 5MPa

2000-10-01实施

型号示例:

3.2基本参数系列(见表1)

公称通径

公称流量

公称压力

控制压力

图形符号(见图1)

4技术要求

JB/T 9739.1-2000

设计代号2

变蝠机构液压回路用

螺纹连接

公称通径20mm

公称压力25MPa

外控平衡阀

基本参数系列

G-25 H--31. 5

2.0~~4.5

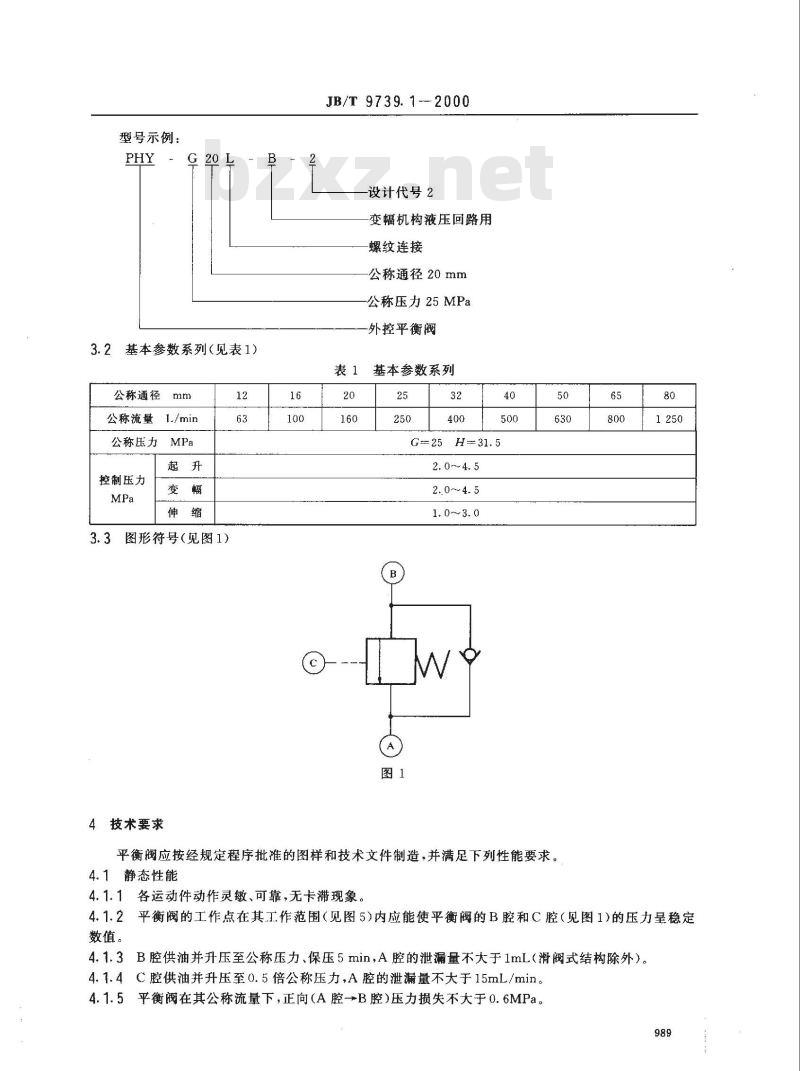

平衡阀应按经规定程序批准的图样和技术文件制造,并满足下列性能要求。4.1静态性能

4.1.1各运动件动作灵敏、可靠,无卡滞现象。65

平衡阀的工作点在其工作范围(见图5)内应能使平衡阀的B腔和C腔(见图1)的压力呈稳定4.1.2

数值。

4.1.3B腔供油并升压至公称压力、保压5min,A腔的泄漏量不大于1mL(滑阀式结构除外)。4.1.4C腔供油并升压至0.5倍公称压力,A腔的泄漏量不大于15mL/min。4.1.5平衡阀在其公称流量下,正向(A腔→B腔)压力损失不大于0.6MPa。989

4.2动态性能

JB/T 9739.1—2000

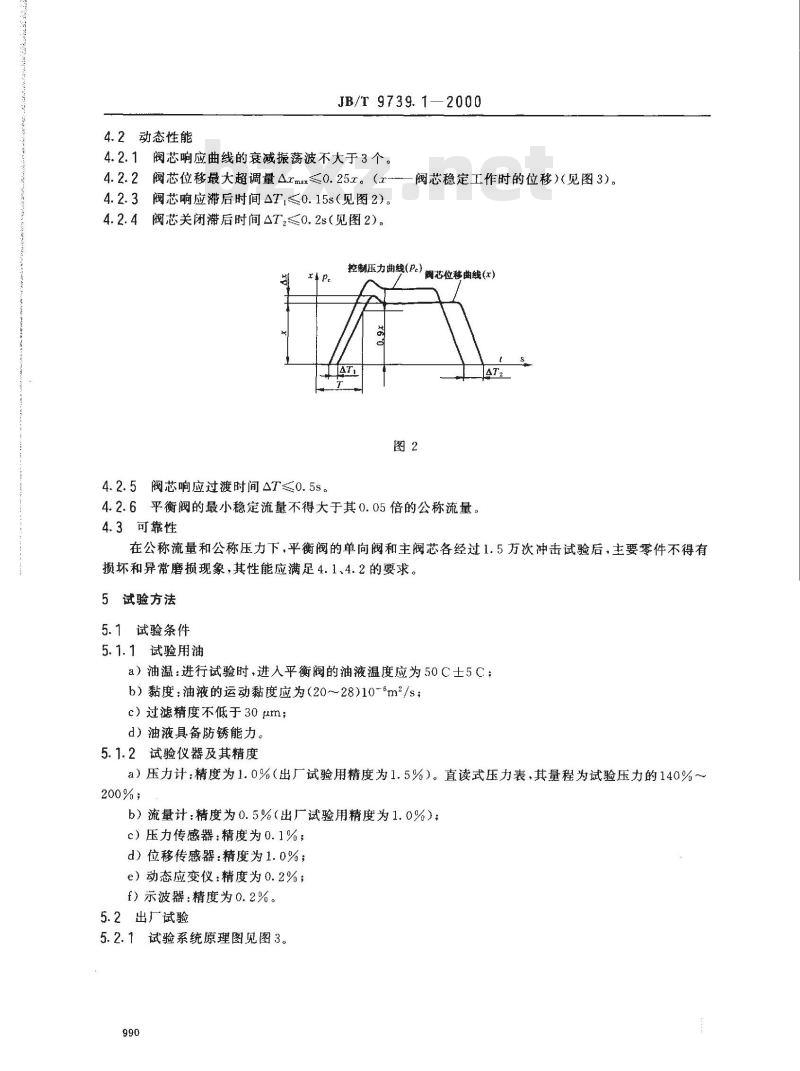

4.2.1阀芯响应曲线的衰减振荡波不大于3个。4.2.2阀芯位移最大超调量Armx≤0.25r。(r-—阀芯稳定工作时的位移)(见图3)。4.2.3阀芯响应滞后时间AT,≤0.15s(见图2)。4.2.4阀芯关闭滞后时间△T,≤0.25(见图2)。xip.

4.2.5阀芯响应过渡时间△T≤0.5s。控制压力曲线(Po)周芯位移曲线(xr)AT2

4.2.6平衡阀的最小稳定流量不得大于其0.05倍的公称流量。4.3可靠性

在公称流量和公称压力下,平衡阀的单向阀和主阀芯各经过1.5万次冲击试验后,主要零件不得有损坏和异常磨损现象,其性能应满足4.1、4.2的要求。5试验方法

5.1试验条件

5.1.1试验用油

a)油温:进行试验时,进人平衡阀的油液温度应为50C士5C;b)黏度:油液的运动黏度应为(20~28)10-6m2/s;c)过滤精度不低于30μm;

d)油液具备防锈能力。

5.1.2试验仪器及其精度

a)压力计:精度为1.0%(出厂试验用精度为1.5%)。直读式压力表,其量程为试验压力的140%~200%;

b)流量计:精度为0.5%(出厂试验用精度为1.0%);c)压力传感器:精度为0.1%;

d)位移传感器:精度为1.0%;

e)动态应变仪:精度为0.2%;

f)示波器:精度为0.2%。

5.2出试验

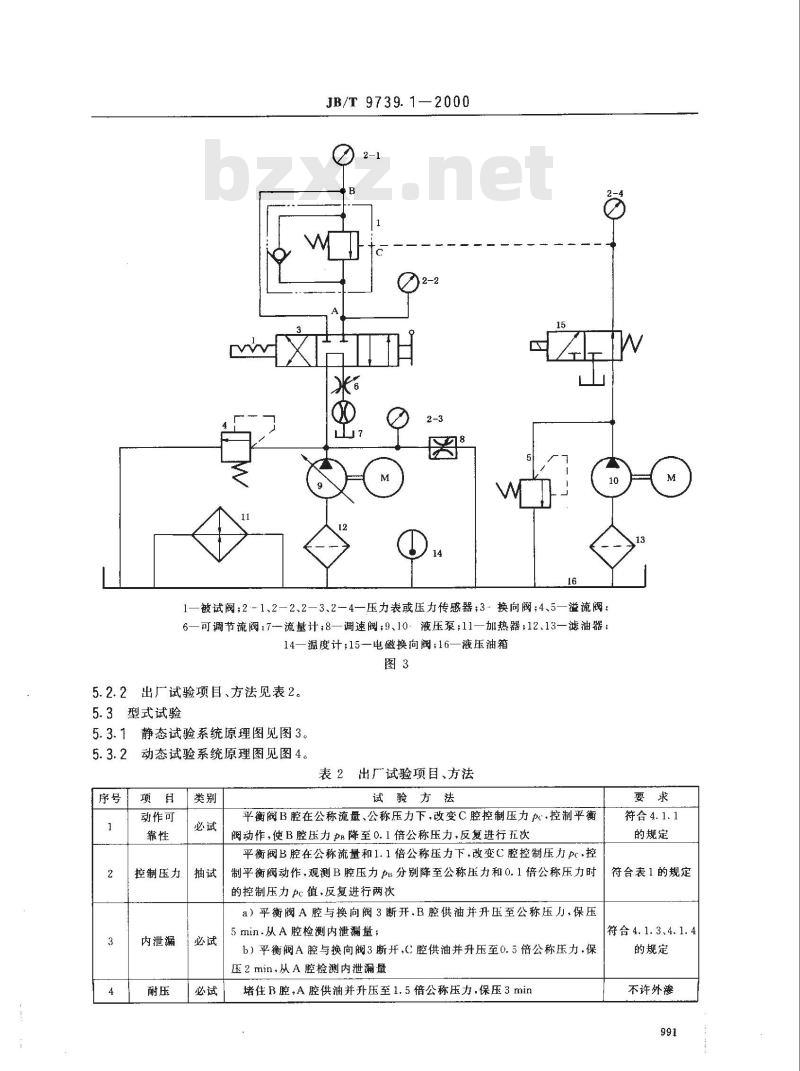

5.2.1试验系统原理图见图3。

JB/T 9739.1—2000

1—被试阀;2-1、2-2、2—3、2—4—压力表或压力传感器;3换向阀;4、5—溢流阀:6—可调节流阀:7—流量计;8—调速阀;9、10液压泵;11—加热器:12.13一滤油器;14—温度计;15—电磁换向阀:16—液压油箱图3

5.2.2出广试验项目、方法见表2。5.3型式试验

静态试验系统原理图见图3。

动态试验系统原理图见图4。

表2出厂试验项目、方法

动作可

控制压力

内泄漏

试验方法

平衡阀B腔在公称流量、公称压力下,改变C腔控制压力po.控制平衡阀动作,使B腔压力pr降至0.1倍公称压力,反复进行五次平衡阀B腔在公称流量和1.1倍公称压力下,改变C腔控制压力pc,控制平衡阀动作,观测B腔压力p分别降至公称压力和0.1倍公称压力时抽试!

的控制压力pc值,反复进行两次a)乎衡阀A腔与换向阀3断开.B腔供油并升压至公称压刀,保压必试

5 min.从A腔检测内泄漏量;

b)平衡阀A腔与换向阀3断开,C腔供油并升压至0.5倍公称压力.保压2 min.从A腔检测内泄漏量

堵住B腔,A腔供油并升压至1.5倍公称压力,保压3min要求

符合4.1.1

的规定

符合表1的规定

符合4.1.3、4.1.4

的规定

不许外渗

JB/T 9739.1-2000

R..R.、R:压力传感器;M-被试平衡阀;W一位移传感器;G---重物;E一变幅液压缸图4

5.3.3型式试验项目、方法见表3。表3型式试验项目、方法

工作范围

可靠性

内泄漏

压力损失

动态性能

最小稳

定流量

试验方法

平衡阀在1.1倍公称压力并分别在公称流量和0.75.0.25,0.05pmax=公称压力,PBnin

倍公称流量下,改变控制压力prc值,使平衡阀逐点打开,得到各点(不少于五点)的 pc值和对应的pr值(peB腔压力)a)平衡阀的A腔与换向阀3断开,B腔供油并升压至公称压力,保压5 min,检测A腔的泄漏量:

b)平衡阀的A腔与换向阀3断开,C腔供油并升压至0.5倍公称压力,保压2 min,检测A腔的泄漏量在0.05倍公称流量和公称流量之间取不少于五种流量正向通过平衡阀,测定其压力损失值。绘制A腔至B腔的稳定压差△p一流量Q特性曲线

将被试平衡阀装于相应工作流量的主机变幅回路上(或相应工作流量的模拟试验台上),将其控制压力pc调到最大值(若可调的话),在各种工况下,以在0.5s内将换向阀从中位推到全开的突然快速的操作方式操作换向阀.由位移和压力传感器经示波器或其他记录仪器同步记录控制压力pc、B腔压力pB、A腔压力p和阀芯位移曲线改变液乐泵的转速或由换向阀控制流量,求得最小稳定流量平衡阀在公称流量,公称压力下,换向冲击1.5万次。在台架上进行,试验系统原理图见图 3

≤2.0MPa,绘制pz—pc曲

线组(见图5)

符合4.1.3和4.1.4的规定

符合4.1.5的规定、绘制稳

态压差-流量曲线(见图6)

符合4.2.1~~4.2.5的规定

符合4.2.6的规定

符合4.3的规定

6检测规则

公称流量

JB/T 9739.1-2000

ad-d=a

6.1产品按5.2的规定进行出厂试验,必试项目应逐台进行试验,合格后方准出厂。6.2出厂试验抽试项目的质量检查按GB/T2828的规定进行抽样检测。Q L/min

6.3公称流量超过400L/min的平衡阀,试验流量不应低于400L/min,该平衡阀可不做可靠性试验。6.4型式试验中的动态试验按5.3.2的有关规定,于批量生产前在与被试阀基本参数相对应的起重机变幅液压缸上或者变幅液压缸模拟试验台上进行。6.5型式试验的台数为三台以上,其中一台做全项试验,其余只做性能试验。对其中不合格的项目应加倍数量试验,若仍有不合格者,则该批产品的型式试验为不合格。6.6清洁度检测

6.6.1清洁度检测前应将被检测产品的外表面、拆卸工具及清洗器具用汽油(用0.45um滤膜滤过)清洗干净。

6.6.2将被检测产品拆开,把零件逐一放人500mL汽油(用0.45um滤膜滤过)中清洗。清洗完毕,将清洗后的汽油充分摇晃均勾,取样100ml。该样品中的固体污染颗粒数应满足:大于5μm的颗粒数少于250×103,大于15um的颗粒数少于32×10°。6.6.3清洁度检测按GB/T2828的规定进行抽样检测。7标志、包装与贮存

7.1产品标牌应符合GB/T13306的有关规定,并端正、牢固地装于产品的明显部位。标牌内容如下:a)产品名称和图形符号;

b)型号和基本参数;

c)制造厂名称或商标;

d)制造日期和出厂编号。

7.2在产品的各连接口附近打印与图1相同的符号,并经防锈处理后,以塑料盖密封。7.3包装箱贮运应符合GB/T13384的规定。包装箱应有防潮湿的能力,并能适应于水陆运输的要求。包装箱面的内容有:

a)产品名称;

b)箱号;

c)外形尺寸(长×宽×高);

d)净重和毛重:

e)到站及收货单位;

f)发站及发货单位。

JB/T9739.12000

7.4本产品在箱内应固定可靠,其外表应有防锈措施,内部零件从出厂日期起一年内不允许有锈蚀现象。

7.5本产品的备件、使用说明书和装箱单应分装于塑料袋内。7.6本产品应装箱人库,依层次叠放,贮存在干燥、无腐蚀性气体、无漏水的室内。994

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准是对JB/T9739.1-1999《汽车起重机和轮胎起重机用平衡阀》的修订。本标准是液压汽车起重机和液压轮胎起重机用平衡阀的产品标准,它规定了型号编制方法、基本参数值、技术要求和试验、检测方法等。本标准的实施将促进平衡阀的性能稳定,提高工作可靠性。使采用该元件的起重机的起升机构、变幅机构、伸缩机构工作平稳、安全、可靠。这次标准修订,增加了两章:第1章范围、第2章引用标准。各章中的条号及内容基本未变。液压图形符号按GB/T786.1--1993进行了修改。本标准自实施之日起代替JB/T9739.1--1999。本标准由建设部长沙建设机械研究院提出并归口。本标准起草单位:建设部长沙建设机械研究院。本标准修订人:曹仲梅。

本标准于1988年4月以ZBJ80005--87首次发布,1999年4月标准号调整为JB/T9739.1-—1999。本标准委托建设部长沙建设机械研究院负责解释。987

1范围

中华人民共和国机械行业标准

汽车起重机和轮胎起重机

,平衡阀

Truck crane and wheel crane-Counterbalance' valveJB/T 9739.12000

代替JB/T9739.1-1999

本标准规定了汽车起重机和轮胎起重机用平衡阀的型号、基本参数、技术要求、试验方法、检验规则等。

本标准适用于JB/T1375特性代号为液压式的起重机,其起升机构、变幅机构和伸缩机构的开式液压回路用外控平衡阀(以下简称平衡阀)。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T786.1-1993液压气动图形符号GB/T2828--1987逐批检查计数抽样程序及抽样表(适用于连续批的检查)GB/T13306—1991

GB/T13384—1992机电产品包装通用技术条件JB/T1375-1992汽车起重机和轮胎起重机分类3型号、基本参数系列和图形符号3.1型号

型号图示:bZxz.net

设计代号

国家机械工业局2000-04-24批准988

—起升

螺纹连接

板连接

法兰连接

插装连接

公称通径,mm

公称压力级

外控平衡阀

- 31. 5MPa

2000-10-01实施

型号示例:

3.2基本参数系列(见表1)

公称通径

公称流量

公称压力

控制压力

图形符号(见图1)

4技术要求

JB/T 9739.1-2000

设计代号2

变蝠机构液压回路用

螺纹连接

公称通径20mm

公称压力25MPa

外控平衡阀

基本参数系列

G-25 H--31. 5

2.0~~4.5

平衡阀应按经规定程序批准的图样和技术文件制造,并满足下列性能要求。4.1静态性能

4.1.1各运动件动作灵敏、可靠,无卡滞现象。65

平衡阀的工作点在其工作范围(见图5)内应能使平衡阀的B腔和C腔(见图1)的压力呈稳定4.1.2

数值。

4.1.3B腔供油并升压至公称压力、保压5min,A腔的泄漏量不大于1mL(滑阀式结构除外)。4.1.4C腔供油并升压至0.5倍公称压力,A腔的泄漏量不大于15mL/min。4.1.5平衡阀在其公称流量下,正向(A腔→B腔)压力损失不大于0.6MPa。989

4.2动态性能

JB/T 9739.1—2000

4.2.1阀芯响应曲线的衰减振荡波不大于3个。4.2.2阀芯位移最大超调量Armx≤0.25r。(r-—阀芯稳定工作时的位移)(见图3)。4.2.3阀芯响应滞后时间AT,≤0.15s(见图2)。4.2.4阀芯关闭滞后时间△T,≤0.25(见图2)。xip.

4.2.5阀芯响应过渡时间△T≤0.5s。控制压力曲线(Po)周芯位移曲线(xr)AT2

4.2.6平衡阀的最小稳定流量不得大于其0.05倍的公称流量。4.3可靠性

在公称流量和公称压力下,平衡阀的单向阀和主阀芯各经过1.5万次冲击试验后,主要零件不得有损坏和异常磨损现象,其性能应满足4.1、4.2的要求。5试验方法

5.1试验条件

5.1.1试验用油

a)油温:进行试验时,进人平衡阀的油液温度应为50C士5C;b)黏度:油液的运动黏度应为(20~28)10-6m2/s;c)过滤精度不低于30μm;

d)油液具备防锈能力。

5.1.2试验仪器及其精度

a)压力计:精度为1.0%(出厂试验用精度为1.5%)。直读式压力表,其量程为试验压力的140%~200%;

b)流量计:精度为0.5%(出厂试验用精度为1.0%);c)压力传感器:精度为0.1%;

d)位移传感器:精度为1.0%;

e)动态应变仪:精度为0.2%;

f)示波器:精度为0.2%。

5.2出试验

5.2.1试验系统原理图见图3。

JB/T 9739.1—2000

1—被试阀;2-1、2-2、2—3、2—4—压力表或压力传感器;3换向阀;4、5—溢流阀:6—可调节流阀:7—流量计;8—调速阀;9、10液压泵;11—加热器:12.13一滤油器;14—温度计;15—电磁换向阀:16—液压油箱图3

5.2.2出广试验项目、方法见表2。5.3型式试验

静态试验系统原理图见图3。

动态试验系统原理图见图4。

表2出厂试验项目、方法

动作可

控制压力

内泄漏

试验方法

平衡阀B腔在公称流量、公称压力下,改变C腔控制压力po.控制平衡阀动作,使B腔压力pr降至0.1倍公称压力,反复进行五次平衡阀B腔在公称流量和1.1倍公称压力下,改变C腔控制压力pc,控制平衡阀动作,观测B腔压力p分别降至公称压力和0.1倍公称压力时抽试!

的控制压力pc值,反复进行两次a)乎衡阀A腔与换向阀3断开.B腔供油并升压至公称压刀,保压必试

5 min.从A腔检测内泄漏量;

b)平衡阀A腔与换向阀3断开,C腔供油并升压至0.5倍公称压力.保压2 min.从A腔检测内泄漏量

堵住B腔,A腔供油并升压至1.5倍公称压力,保压3min要求

符合4.1.1

的规定

符合表1的规定

符合4.1.3、4.1.4

的规定

不许外渗

JB/T 9739.1-2000

R..R.、R:压力传感器;M-被试平衡阀;W一位移传感器;G---重物;E一变幅液压缸图4

5.3.3型式试验项目、方法见表3。表3型式试验项目、方法

工作范围

可靠性

内泄漏

压力损失

动态性能

最小稳

定流量

试验方法

平衡阀在1.1倍公称压力并分别在公称流量和0.75.0.25,0.05pmax=公称压力,PBnin

倍公称流量下,改变控制压力prc值,使平衡阀逐点打开,得到各点(不少于五点)的 pc值和对应的pr值(peB腔压力)a)平衡阀的A腔与换向阀3断开,B腔供油并升压至公称压力,保压5 min,检测A腔的泄漏量:

b)平衡阀的A腔与换向阀3断开,C腔供油并升压至0.5倍公称压力,保压2 min,检测A腔的泄漏量在0.05倍公称流量和公称流量之间取不少于五种流量正向通过平衡阀,测定其压力损失值。绘制A腔至B腔的稳定压差△p一流量Q特性曲线

将被试平衡阀装于相应工作流量的主机变幅回路上(或相应工作流量的模拟试验台上),将其控制压力pc调到最大值(若可调的话),在各种工况下,以在0.5s内将换向阀从中位推到全开的突然快速的操作方式操作换向阀.由位移和压力传感器经示波器或其他记录仪器同步记录控制压力pc、B腔压力pB、A腔压力p和阀芯位移曲线改变液乐泵的转速或由换向阀控制流量,求得最小稳定流量平衡阀在公称流量,公称压力下,换向冲击1.5万次。在台架上进行,试验系统原理图见图 3

≤2.0MPa,绘制pz—pc曲

线组(见图5)

符合4.1.3和4.1.4的规定

符合4.1.5的规定、绘制稳

态压差-流量曲线(见图6)

符合4.2.1~~4.2.5的规定

符合4.2.6的规定

符合4.3的规定

6检测规则

公称流量

JB/T 9739.1-2000

ad-d=a

6.1产品按5.2的规定进行出厂试验,必试项目应逐台进行试验,合格后方准出厂。6.2出厂试验抽试项目的质量检查按GB/T2828的规定进行抽样检测。Q L/min

6.3公称流量超过400L/min的平衡阀,试验流量不应低于400L/min,该平衡阀可不做可靠性试验。6.4型式试验中的动态试验按5.3.2的有关规定,于批量生产前在与被试阀基本参数相对应的起重机变幅液压缸上或者变幅液压缸模拟试验台上进行。6.5型式试验的台数为三台以上,其中一台做全项试验,其余只做性能试验。对其中不合格的项目应加倍数量试验,若仍有不合格者,则该批产品的型式试验为不合格。6.6清洁度检测

6.6.1清洁度检测前应将被检测产品的外表面、拆卸工具及清洗器具用汽油(用0.45um滤膜滤过)清洗干净。

6.6.2将被检测产品拆开,把零件逐一放人500mL汽油(用0.45um滤膜滤过)中清洗。清洗完毕,将清洗后的汽油充分摇晃均勾,取样100ml。该样品中的固体污染颗粒数应满足:大于5μm的颗粒数少于250×103,大于15um的颗粒数少于32×10°。6.6.3清洁度检测按GB/T2828的规定进行抽样检测。7标志、包装与贮存

7.1产品标牌应符合GB/T13306的有关规定,并端正、牢固地装于产品的明显部位。标牌内容如下:a)产品名称和图形符号;

b)型号和基本参数;

c)制造厂名称或商标;

d)制造日期和出厂编号。

7.2在产品的各连接口附近打印与图1相同的符号,并经防锈处理后,以塑料盖密封。7.3包装箱贮运应符合GB/T13384的规定。包装箱应有防潮湿的能力,并能适应于水陆运输的要求。包装箱面的内容有:

a)产品名称;

b)箱号;

c)外形尺寸(长×宽×高);

d)净重和毛重:

e)到站及收货单位;

f)发站及发货单位。

JB/T9739.12000

7.4本产品在箱内应固定可靠,其外表应有防锈措施,内部零件从出厂日期起一年内不允许有锈蚀现象。

7.5本产品的备件、使用说明书和装箱单应分装于塑料袋内。7.6本产品应装箱人库,依层次叠放,贮存在干燥、无腐蚀性气体、无漏水的室内。994

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。