JB/T 9739.2-2000

基本信息

标准号: JB/T 9739.2-2000

中文名称:汽车起重机和轮胎起重机 滑轮

标准类别:机械行业标准(JB)

英文名称: Pulleys for truck cranes and tire cranes

标准状态:已作废

发布日期:2000-04-24

实施日期:2000-10-01

作废日期:2008-01-23

出版语种:简体中文

下载格式:.rar.pdf

下载大小:406021

标准分类号

标准ICS号:建筑材料和建筑物>>91.220施工设备

中标分类号:机械>>通用机械与设备>>J80起重机械

出版信息

出版社:机械工业出版社

页数:23 页

标准价格:24.0 元

出版日期:2004-04-22

相关单位信息

发布部门:建设部长沙建设机械研究院

标准简介

JB/T 9739.2-2000 本标准是对JB/T 9739.2-1999《汽车起重机和轮胎起重 滑轮》的修订。修订时卷绕直径计算系数采用了ISO 8087:1985《流动式起重机卷筒和滑轮尺寸》的有关规定;绳槽断面基本尺寸参考DIN 15061.1-1977《起升装置 钢丝绳滑轮绳槽断面》且直径尺寸分段按我国实际面定;形位公差按DIN 15063-1977《起重设备 钢丝绳滑轮供货 技术条件》并增加了绳槽断面线轮廓和轮毂孔圆柱度要求;其它技术内容也有增删。 本标准规定了汽车起重机和轮胎起重机常用滑轮结构型式,主要尺寸,技术要求,试验方法和检验规则,标志、包装、运输和贮存。 本标准适用于汽车起重机和轮胎起重机各机构的滑轮。其它流动式起重机及变型产品也中参照使用。 本标准于1988年4月以ZB J80 010.2-88首次发布,于1999年4月标准号调整为JB/T 9739.2-1999。 JB/T 9739.2-2000 汽车起重机和轮胎起重机 滑轮 JB/T9739.2-2000 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

JB/T 9739.2—2000

本标准是对JB/T9739.2-1999《汽车起重机和轮胎起重机滑轮》的修订。本标准与JB/T9739.2一1999相比,主要技术内容作了如下修改:卷绕直径计算系数等效采用了IS08087:1985《流动式起重机卷简和滑轮尺寸》的有关规定;一绳槽断面的基本尺寸参考了DIN15061.1—-1977《起升装置钢丝绳滑轮绳槽断面》,但在钢丝绳直径尺寸分段上根据我国实际而有所调整,在形位公差上按照DIN15063—1977《起重设备钢丝绳滑轮供货技术条件》.增加了绳槽

断面线轮廓度和轮毂孔圆柱度要求;-根据本行业滑轮实际情况增加了双幅板压制滑轮的内容,对MC尼龙滑轮技术要求作了部分修改,以及对相关内容进行了补充和调整;\一增加了“试验方法和检验规则”“标志、包装、运输和贮存”两章。本标准自实施之日起代替JB/T9739.2—1999。本标准的附录A、附录B、附录C、附录D和附录E都是提示的附录。本标准由建设部长沙建设机械研究院提出并归口。本标准起草单位:徐州重型机械厂。本标准主要起草人:徐周、陈宏健。本标准于1988年4月以ZBJ80010.2--88首次发布,1999年4月标准号调整为JB/T9739.2—1999。

本标准委托建设部长沙建设机械研究院负责解释。995

1范围

中华人民共和国机械行业标准

汽车起重机和轮胎起重机滑轮

Truck crane and wheel crane-SheaveJB/T9739.2—2000

代替JB/T9739.2--1999

本标准规定了汽车起重机和轮胎起重机常用滑轮的结构型式、主要尺寸、技术要求、试验方法、检验规则、标志、包装、运输和贮存。本标准适用于汽车起重机和轮胎起重机各机构的滑轮,其他流动式起重机及变型产品也可参照使用。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T699—1999优质碳素结构钢

GB/T710—1991优质碳素结构钢热轧薄钢板和钢带GB/T7111998优质碳素结构钢热轧厚钢板和宽钢带GB/T1800.3-1998极限与配合基础第3部分:标准公差与基本偏差数值表GB/T32741988碳素结构钢和低合金结构钢热轧厚钢板和钢带GB/T6068.2—1985汽车起重机和轮胎起重机试验规范合格试验GB/T8162—-1987结构用无缝钢管GB/T13237—1991优质碳素结构钢冷轧薄钢板和钢带JB/T5936—1991工程机械机械加工通用技术条件JB/T5937—1991工程机械灰铸铁件通用技术条件1工程机械

焊接件通用技术条件

JB/T 59431991

JB/T 5947—1991

工程机械

3产品分类

3.1型式

包装通用技术条件

汽车起重机和轮胎起重机常用滑轮按其结构型式分为四种:a)铸造滑轮,代号ZH;

b)MC尼龙滑轮,代号NH;

c)焊接滑轮,代号HH;

d)双辐板压制滑轮,代号YH。

3.2基本参数与尺寸

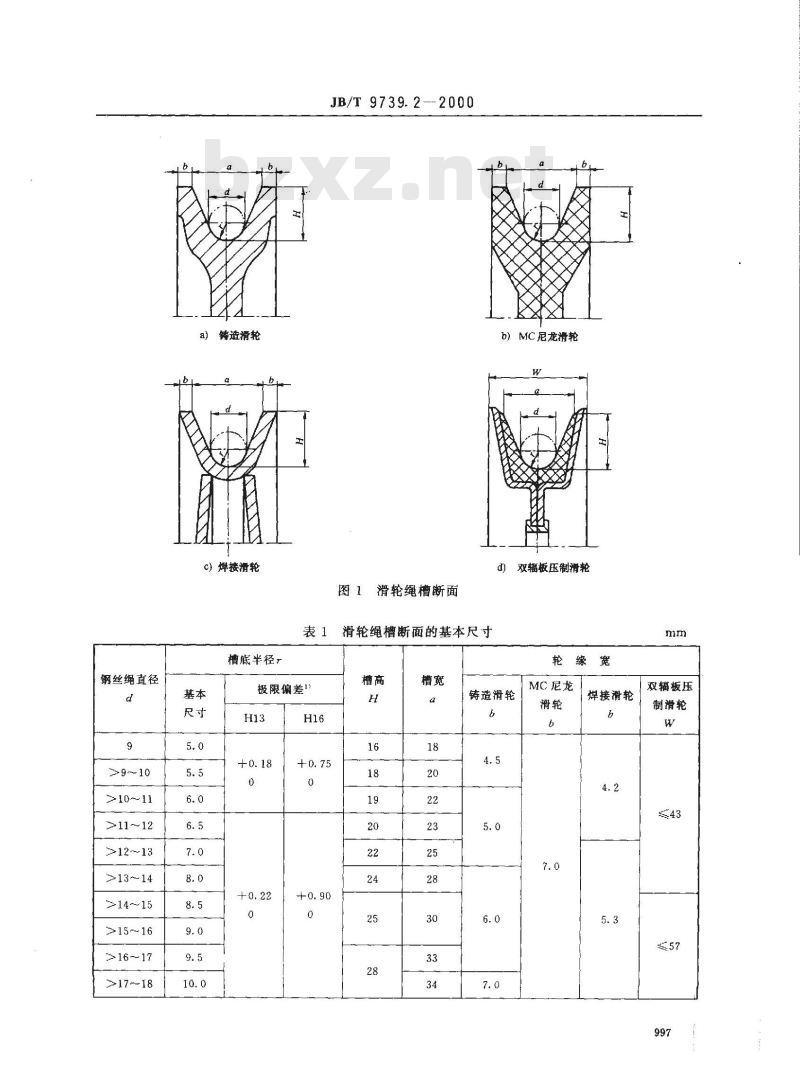

3.2.1绳槽断面型式与基本尺寸应符合图1与表1的规定。国家机械工业局2000-04-24批准996

2000-10-01实施

钢丝绳直径

>9~10

>10~11

>11~12

>12~13

≥13~~14

≥14~15

≥15~16

>16~17

>17~18

a)铸造滑轮

c)焊接滑轮

槽底半径←

JB/T 9739.2--2000

图1滑轮绳槽断面

表1滑轮绳槽断面的基本尺寸

极限偏差13

b)MC 尼龙清轮

d)双辐板压制滑轮

轮缘宽

MC尼龙

铸造滑轮

焊接滑轮

双辐板压

制滑轮www.bzxz.net

钢丝绳直径

>18~19

>19~20

>20~21

>21~22

>22~23

>23~24

>24~25

>25~26

>26~27

>27~28

>28-29

>29~30

>30~31

>31~32

>33~34

>35~36

>36~37

>38~~39

>39~40

槽底半径r

极限偏差\)

JB/T 9739.2-2000

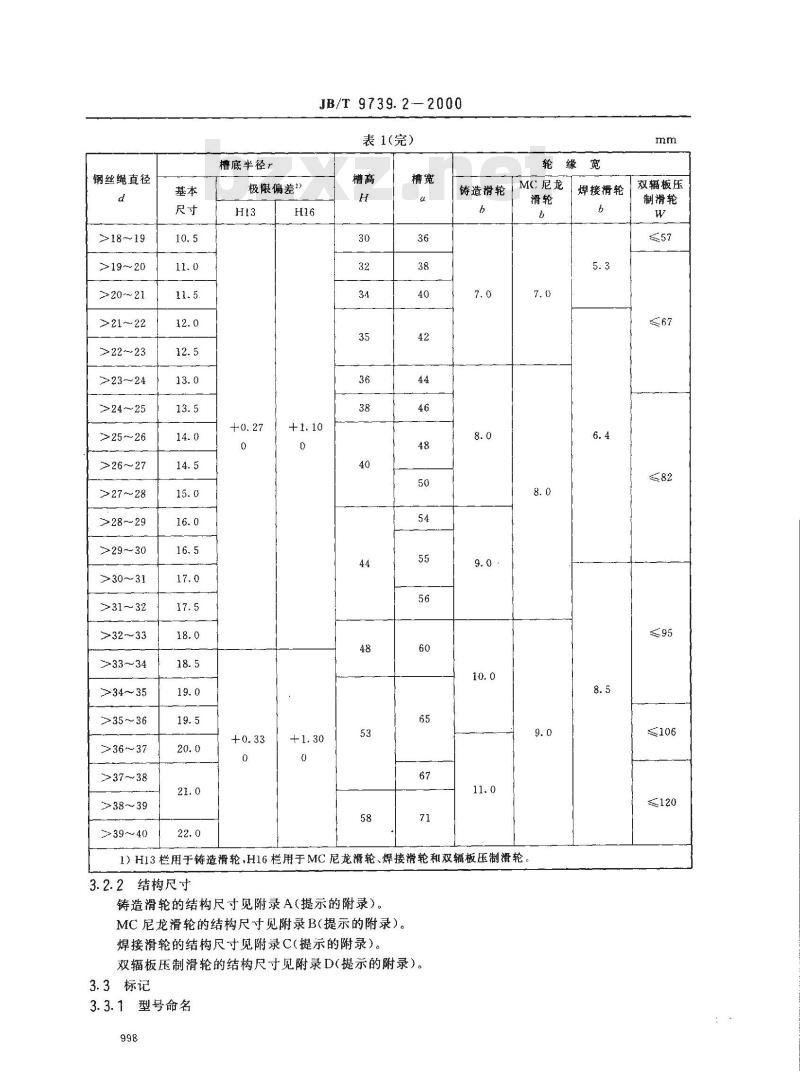

表1(完)

铸造滑轮

轮缘宽

MC尼龙

1)H13栏用于铸造滑轮,H16栏用于MC尼龙滑轮、焊接滑轮和双辐板压制滑轮。3.2.2结构尺寸

铸造滑轮的结构尺寸见附录A(提示的附录)。MC尼龙滑轮的结构尺寸见附录B(提示的附录)。焊接滑轮的结构尺寸见附录C(提示的附录)。双辐板压制滑轮的结构尺寸见附录D(提示的附录)。3.3标记

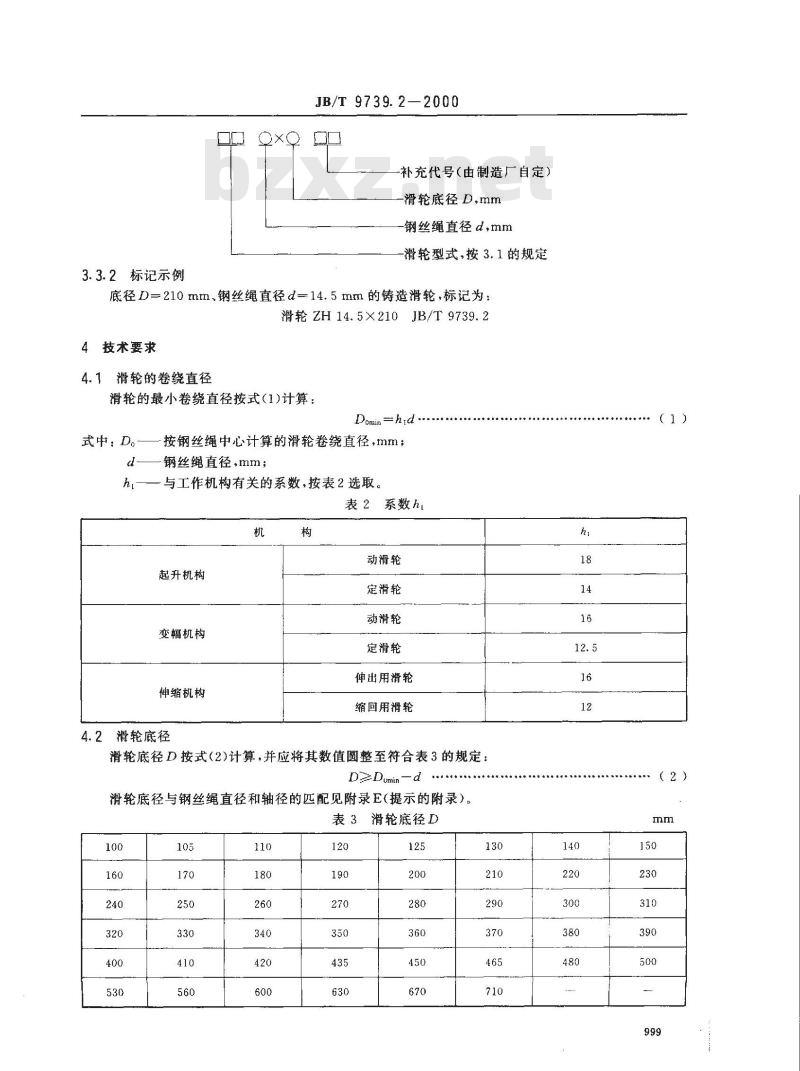

3.3.1型号命名

焊接滑轮

双辐板压

制滑轮

3.3.2标记示例

JB/T 9739.2—2000

补充代号(由制造厂自定)

-滑轮底径D,mm

钢丝绳直径d,mm

滑轮型式,按3.1的规定

底径D=210mtm、钢丝绳直径d=14.5mm的铸造滑轮,标记为:滑轮ZH14.5X210JB/T9739.2

4技术要求

4.1滑轮的卷绕直径

滑轮的最小卷绕直径按式(1)计算:Domin =hid

式中:D。

-按钢丝绳中心计算的滑轮卷绕直径,mm;一钢丝绳直径、mm;

一与工作机构有关的系数,按表2选取,表2系数hl

起升机构

变幅机构

伸缩机构

4.2滑轮底径

动滑轮

定滑轮

动滑轮

定滑轮

伸出用滑轮

缩回用滑轮

滑轮底径D按式(2)计算,并应将其数值圆整至符合表3的规定:D≥Domin—d

滑轮底径与钢丝绳直径和轴径的匹配见附录E(提示的附录)。表3滑轮底径D

(1)

4.3使用条件

JB/T 9739.2—2000

4.3.1使用温度为一40~~~十50C,但MC尼龙滑轮的使用温度应大于或等于一20℃。4.3.2钢丝绳绕进绕出滑轮槽时允许偏角(即钢丝绳中心线与滑轮轴垂直的平面之间的角度)≤5°。4.4般要求

4.4.1滑轮应按经规定程序批推的图样和技术文件制造。4.4.2铸造滑轮应符合JB/T5937的规定,并应进行消除内应力的退火处理。4.4.3MC尼龙滑轮应含有二硫化钼或石墨。离心浇铸后不准有气泡、裂纹、疏松、杂质等缺陷,表面应洁净、光滑。毛坏件应在沸腾的水基溶液中浸煮,浸煮时间按式(3)计算,推荐不少于15h。Tmin =kt

式中:T——浸煮时间,h;

—计算厚度,取滑轮最后渗透点至表面的距离,mm;t

每毫米计算厚度的浸煮时间,取k一0.5h/mm。(3)

4.4.4焊接滑轮应符合JB/T5943的规定。轮槽表面滚压后应无伤痕,除掉氧化皮。对接焊缝应磨平,并应进行消除内应力的退火处理。4.4.5双辐板压制滑轮的压制部分应光滑、平整,无皱纹、裂纹和毛刺。轮槽表面要求同MC尼龙滑轮。4.4.6滑轮机械加工后应符合JB/T5936的规定。4.4.7铸造滑轮、焊接滑轮和双辐板压制滑轮机加工部分应进行防锈处理,保证在交货时不得锈蚀。不加工部分应涂漆,涂漆前严禁打腻子,涂漆应牢固,色泽一致,无斑痕、流挂、缩皱、脱落和粗糙不平现象。4.4.8滑轮装在汽车起重机或轮胎起重机上,随整机进行出厂试验后(见5.3.2),应转动正常、绳槽不得有明显磨痕。试验期间不得出现不正常情况。4.4.9滑轮的报废

滑轮有下列情况之一者应予以报废:a)出现裂纹或铆接管松动;

b)轮缘破损;

c)焊接滑轮的磨损量超过轮缘板厚的20%;d)双辐板压制滑轮绳衬的磨损量超过原厚的50%;e)其他滑轮绳槽磨损量超过钢丝绳直径的25%;f)其他损害钢丝绳的缺陷。

4.5根限与配合

4.5.1铸造滑轮、焊接滑轮和双辐板压制滑轮安装滚动轴承的内孔公差带为M7。4.5.2MC尼龙滑轮安装滚动轴承时内孔公差带的极限偏差应符合以下规定。上偏差ES按式(4)计算:

ES= --(C;+0. 0012D)

式中:ES

上偏差,mm;

C,—基本过盈量(数值按图2选取),mm,D—轴承孔的基本尺寸,mm。

下偏差EI按式(5)计算:

EIES-IT10

式中:EI —

-下偏差,mm;

标推公差数值(按GB/T1800.3选取),mm。(4)

(5))

4.6表面粗糙度

4.6.1滑轮绳槽表面:

—铸造滑轮为;

JB/T 9739.2-2000

图2MC尼龙滑轮轴承孔基本过盈量曲线·-MC尼龙滑轮和双辐板压制滑轮为?;——焊接滑轮为9。

4.6.2滑轮轮毂

~轴承孔为;

—两端面为25。

4.7形位公差

4.7.1绳槽底径对轴承孔的径向圆跳动:铸造滑轮不大于1mm;

MC尼龙滑轮不大于1.5mm;

焊接滑轮当D不大于300mm时为1.5mm,大于300mm时按D/200计算;一双辐板压制滑轮的辐板压制槽形同焊接滑轮,绳衬与压制槽形侧面间隙不大于0.5mm。4.7.2绳槽断面的线轮廓度公差应不大于绳槽半径的极限偏差。4.7.3轮毂轴承安装孔的圆柱度公差不大于其尺寸公差的1/2。5试验方法和检验规则

5.1型式检验

5.1.1有下列情况之一时,应进行型式检验:a)新产品或老产品转广生产试制定型鉴定时;b)批量生产后如结构、材料、工艺发生改变,可能影响产品性能时;c)正常生产状态下至少每三年一次,d)国家质量技术监督部门要求时。1001

JB/T 9739.2-2000

5.1.2型式检验前应根据本标准和有关技术文件确定检验大纲,试验后应出具型式检验报告5.2出厂检验

5.2.1滑轮应由制造厂检验部门检验合格,并签发产品合格证后方可出厂。5.2.2出厂检验为全数检验,检验内容为滑轮的尺寸、表面粗糙度、形位公差和外观质量等项目,检验方法由制造厂根据本标准制定。5.3交收检验

5.3.1接收单位有权根据本标准和合同进行检查验收。5.3.2滑轮应能通过装机试验,其试验工况至少应包括GB/T6068.2--1985中第4~~7章所规定的出厂试验项目。

6标志、包装、运输和贮存

6.1标志

应在滑轮醒目处标记型号和制造厂商标,此标记应清晰、不易磨损,且不影响使用性能。6.2包装

滑轮出厂必须包装,其包装应符合JB/T5947的规定,保证其不受损伤和腐蚀。6.3运输

滑轮在运输过程中严禁撞击、磕碰、日晒、雨淋,应使滑轮不受损伤。6.4滑轮应贮存在于燥、通风库房内,不得与酸、碱性和其他腐蚀性物质接触,并防止被水侵袭和在阳光下长期曝晒。

JB/T9739.2--2000

附录A

(提示的附录)

铸造滑轮结构型式及尺寸

A1铸造滑轮结构型式见图A1,尺寸见表A1。Cx45°

铸造滑轮结构型式

钢丝绳直径

>9~10

>10~11

>11~12

>12~13

>13~14

>14~15

>15~16

>16~17

>17~~18

>18~19

>19~20

>20~21

>21~~22

>22~23

>23~24

>24 ~25

>25~26

铸造滑轮尺寸

钢丝绳直径

>26~27

>27~~28

>28~29

>29~~30

>30~31

>31~32

>32~33

>33~34

>34 ~~35

≥35~36

>36~37

>37~38

≥38~39

>39~~40

A2滑轮加强肋和辐板孔

JB/T 9739.2—2000

表A1(完)

A2.1滑轮辐板长度(半径方向上)大于60mm时.应设加强肋。辐板L按式(A1)计算:

L=(D—D)/2—(t+r2)

一滑轮底径,mm;

式中:D——

D,一一轴承孔直径,mm;

t——轴承座厚,mm;

r—-槽底壁厚圆弧半径,mm。

A2.2滑轮辐板长度(半径方向)大于100mm时,应设辐板孔。ti

A3铸造滑轮材料为HT200,其力学性能应符合JB/T5937的规定。亦可按合同选用符合有关标准的其他材料。

附录B

(提示的附录)

MC尼龙滑轮结构型式及尺寸

B1MC尼龙滑轮结构型式见图B1,尺寸见表B1。1004

钢丝绳直径

>9~10

>10~

>11~12

≥12~13

≥13~14

≥>14 ~15

>15~16

≥16~17

>17~18

>18~19

≥19~20

>20~21

>21~22

>22~23

>23~24

>24~25

>25~26

>26~ 27

JB/T 9739.2--2000

过渡圆角

MC尼龙滑轮结构型式

MC尼龙滑轮尺寸

钢丝绳直径

>27~28

>28~29

>29~30

>30~31

>31~32

>32~33

>33~34

>34~~35

≥35~36

>36~37

>37~~38

>38~39

>39~~~40

综合技术性能

JB/T9739.2—2000

表B1(完)

MC尼龙滑轮的综合技术性能应符合表B2的规定t

表B2MC尼龙滑轮的综合技术性能项

物理性能

力学性能

机械性能

热性能

吸水率

硬度(布氏)

干摩擦系数(对钢)

抗拉强度

抗弯强度

抗压强度

断裂伸长率

抗拉弹性模量

弯曲弹性模量

冲击强度(无缺口)

线胀系数

热变形温度(1.81MPa)

马丁耐热

连续使用最高温度

脆化温度

10-$/ C

指标值

1.15~1.16

0.31~0.35

125~170

149167

105~127

510~628

223~225

150~100

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准是对JB/T9739.2-1999《汽车起重机和轮胎起重机滑轮》的修订。本标准与JB/T9739.2一1999相比,主要技术内容作了如下修改:卷绕直径计算系数等效采用了IS08087:1985《流动式起重机卷简和滑轮尺寸》的有关规定;一绳槽断面的基本尺寸参考了DIN15061.1—-1977《起升装置钢丝绳滑轮绳槽断面》,但在钢丝绳直径尺寸分段上根据我国实际而有所调整,在形位公差上按照DIN15063—1977《起重设备钢丝绳滑轮供货技术条件》.增加了绳槽

断面线轮廓度和轮毂孔圆柱度要求;-根据本行业滑轮实际情况增加了双幅板压制滑轮的内容,对MC尼龙滑轮技术要求作了部分修改,以及对相关内容进行了补充和调整;\一增加了“试验方法和检验规则”“标志、包装、运输和贮存”两章。本标准自实施之日起代替JB/T9739.2—1999。本标准的附录A、附录B、附录C、附录D和附录E都是提示的附录。本标准由建设部长沙建设机械研究院提出并归口。本标准起草单位:徐州重型机械厂。本标准主要起草人:徐周、陈宏健。本标准于1988年4月以ZBJ80010.2--88首次发布,1999年4月标准号调整为JB/T9739.2—1999。

本标准委托建设部长沙建设机械研究院负责解释。995

1范围

中华人民共和国机械行业标准

汽车起重机和轮胎起重机滑轮

Truck crane and wheel crane-SheaveJB/T9739.2—2000

代替JB/T9739.2--1999

本标准规定了汽车起重机和轮胎起重机常用滑轮的结构型式、主要尺寸、技术要求、试验方法、检验规则、标志、包装、运输和贮存。本标准适用于汽车起重机和轮胎起重机各机构的滑轮,其他流动式起重机及变型产品也可参照使用。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T699—1999优质碳素结构钢

GB/T710—1991优质碳素结构钢热轧薄钢板和钢带GB/T7111998优质碳素结构钢热轧厚钢板和宽钢带GB/T1800.3-1998极限与配合基础第3部分:标准公差与基本偏差数值表GB/T32741988碳素结构钢和低合金结构钢热轧厚钢板和钢带GB/T6068.2—1985汽车起重机和轮胎起重机试验规范合格试验GB/T8162—-1987结构用无缝钢管GB/T13237—1991优质碳素结构钢冷轧薄钢板和钢带JB/T5936—1991工程机械机械加工通用技术条件JB/T5937—1991工程机械灰铸铁件通用技术条件1工程机械

焊接件通用技术条件

JB/T 59431991

JB/T 5947—1991

工程机械

3产品分类

3.1型式

包装通用技术条件

汽车起重机和轮胎起重机常用滑轮按其结构型式分为四种:a)铸造滑轮,代号ZH;

b)MC尼龙滑轮,代号NH;

c)焊接滑轮,代号HH;

d)双辐板压制滑轮,代号YH。

3.2基本参数与尺寸

3.2.1绳槽断面型式与基本尺寸应符合图1与表1的规定。国家机械工业局2000-04-24批准996

2000-10-01实施

钢丝绳直径

>9~10

>10~11

>11~12

>12~13

≥13~~14

≥14~15

≥15~16

>16~17

>17~18

a)铸造滑轮

c)焊接滑轮

槽底半径←

JB/T 9739.2--2000

图1滑轮绳槽断面

表1滑轮绳槽断面的基本尺寸

极限偏差13

b)MC 尼龙清轮

d)双辐板压制滑轮

轮缘宽

MC尼龙

铸造滑轮

焊接滑轮

双辐板压

制滑轮www.bzxz.net

钢丝绳直径

>18~19

>19~20

>20~21

>21~22

>22~23

>23~24

>24~25

>25~26

>26~27

>27~28

>28-29

>29~30

>30~31

>31~32

>33~34

>35~36

>36~37

>38~~39

>39~40

槽底半径r

极限偏差\)

JB/T 9739.2-2000

表1(完)

铸造滑轮

轮缘宽

MC尼龙

1)H13栏用于铸造滑轮,H16栏用于MC尼龙滑轮、焊接滑轮和双辐板压制滑轮。3.2.2结构尺寸

铸造滑轮的结构尺寸见附录A(提示的附录)。MC尼龙滑轮的结构尺寸见附录B(提示的附录)。焊接滑轮的结构尺寸见附录C(提示的附录)。双辐板压制滑轮的结构尺寸见附录D(提示的附录)。3.3标记

3.3.1型号命名

焊接滑轮

双辐板压

制滑轮

3.3.2标记示例

JB/T 9739.2—2000

补充代号(由制造厂自定)

-滑轮底径D,mm

钢丝绳直径d,mm

滑轮型式,按3.1的规定

底径D=210mtm、钢丝绳直径d=14.5mm的铸造滑轮,标记为:滑轮ZH14.5X210JB/T9739.2

4技术要求

4.1滑轮的卷绕直径

滑轮的最小卷绕直径按式(1)计算:Domin =hid

式中:D。

-按钢丝绳中心计算的滑轮卷绕直径,mm;一钢丝绳直径、mm;

一与工作机构有关的系数,按表2选取,表2系数hl

起升机构

变幅机构

伸缩机构

4.2滑轮底径

动滑轮

定滑轮

动滑轮

定滑轮

伸出用滑轮

缩回用滑轮

滑轮底径D按式(2)计算,并应将其数值圆整至符合表3的规定:D≥Domin—d

滑轮底径与钢丝绳直径和轴径的匹配见附录E(提示的附录)。表3滑轮底径D

(1)

4.3使用条件

JB/T 9739.2—2000

4.3.1使用温度为一40~~~十50C,但MC尼龙滑轮的使用温度应大于或等于一20℃。4.3.2钢丝绳绕进绕出滑轮槽时允许偏角(即钢丝绳中心线与滑轮轴垂直的平面之间的角度)≤5°。4.4般要求

4.4.1滑轮应按经规定程序批推的图样和技术文件制造。4.4.2铸造滑轮应符合JB/T5937的规定,并应进行消除内应力的退火处理。4.4.3MC尼龙滑轮应含有二硫化钼或石墨。离心浇铸后不准有气泡、裂纹、疏松、杂质等缺陷,表面应洁净、光滑。毛坏件应在沸腾的水基溶液中浸煮,浸煮时间按式(3)计算,推荐不少于15h。Tmin =kt

式中:T——浸煮时间,h;

—计算厚度,取滑轮最后渗透点至表面的距离,mm;t

每毫米计算厚度的浸煮时间,取k一0.5h/mm。(3)

4.4.4焊接滑轮应符合JB/T5943的规定。轮槽表面滚压后应无伤痕,除掉氧化皮。对接焊缝应磨平,并应进行消除内应力的退火处理。4.4.5双辐板压制滑轮的压制部分应光滑、平整,无皱纹、裂纹和毛刺。轮槽表面要求同MC尼龙滑轮。4.4.6滑轮机械加工后应符合JB/T5936的规定。4.4.7铸造滑轮、焊接滑轮和双辐板压制滑轮机加工部分应进行防锈处理,保证在交货时不得锈蚀。不加工部分应涂漆,涂漆前严禁打腻子,涂漆应牢固,色泽一致,无斑痕、流挂、缩皱、脱落和粗糙不平现象。4.4.8滑轮装在汽车起重机或轮胎起重机上,随整机进行出厂试验后(见5.3.2),应转动正常、绳槽不得有明显磨痕。试验期间不得出现不正常情况。4.4.9滑轮的报废

滑轮有下列情况之一者应予以报废:a)出现裂纹或铆接管松动;

b)轮缘破损;

c)焊接滑轮的磨损量超过轮缘板厚的20%;d)双辐板压制滑轮绳衬的磨损量超过原厚的50%;e)其他滑轮绳槽磨损量超过钢丝绳直径的25%;f)其他损害钢丝绳的缺陷。

4.5根限与配合

4.5.1铸造滑轮、焊接滑轮和双辐板压制滑轮安装滚动轴承的内孔公差带为M7。4.5.2MC尼龙滑轮安装滚动轴承时内孔公差带的极限偏差应符合以下规定。上偏差ES按式(4)计算:

ES= --(C;+0. 0012D)

式中:ES

上偏差,mm;

C,—基本过盈量(数值按图2选取),mm,D—轴承孔的基本尺寸,mm。

下偏差EI按式(5)计算:

EIES-IT10

式中:EI —

-下偏差,mm;

标推公差数值(按GB/T1800.3选取),mm。(4)

(5))

4.6表面粗糙度

4.6.1滑轮绳槽表面:

—铸造滑轮为;

JB/T 9739.2-2000

图2MC尼龙滑轮轴承孔基本过盈量曲线·-MC尼龙滑轮和双辐板压制滑轮为?;——焊接滑轮为9。

4.6.2滑轮轮毂

~轴承孔为;

—两端面为25。

4.7形位公差

4.7.1绳槽底径对轴承孔的径向圆跳动:铸造滑轮不大于1mm;

MC尼龙滑轮不大于1.5mm;

焊接滑轮当D不大于300mm时为1.5mm,大于300mm时按D/200计算;一双辐板压制滑轮的辐板压制槽形同焊接滑轮,绳衬与压制槽形侧面间隙不大于0.5mm。4.7.2绳槽断面的线轮廓度公差应不大于绳槽半径的极限偏差。4.7.3轮毂轴承安装孔的圆柱度公差不大于其尺寸公差的1/2。5试验方法和检验规则

5.1型式检验

5.1.1有下列情况之一时,应进行型式检验:a)新产品或老产品转广生产试制定型鉴定时;b)批量生产后如结构、材料、工艺发生改变,可能影响产品性能时;c)正常生产状态下至少每三年一次,d)国家质量技术监督部门要求时。1001

JB/T 9739.2-2000

5.1.2型式检验前应根据本标准和有关技术文件确定检验大纲,试验后应出具型式检验报告5.2出厂检验

5.2.1滑轮应由制造厂检验部门检验合格,并签发产品合格证后方可出厂。5.2.2出厂检验为全数检验,检验内容为滑轮的尺寸、表面粗糙度、形位公差和外观质量等项目,检验方法由制造厂根据本标准制定。5.3交收检验

5.3.1接收单位有权根据本标准和合同进行检查验收。5.3.2滑轮应能通过装机试验,其试验工况至少应包括GB/T6068.2--1985中第4~~7章所规定的出厂试验项目。

6标志、包装、运输和贮存

6.1标志

应在滑轮醒目处标记型号和制造厂商标,此标记应清晰、不易磨损,且不影响使用性能。6.2包装

滑轮出厂必须包装,其包装应符合JB/T5947的规定,保证其不受损伤和腐蚀。6.3运输

滑轮在运输过程中严禁撞击、磕碰、日晒、雨淋,应使滑轮不受损伤。6.4滑轮应贮存在于燥、通风库房内,不得与酸、碱性和其他腐蚀性物质接触,并防止被水侵袭和在阳光下长期曝晒。

JB/T9739.2--2000

附录A

(提示的附录)

铸造滑轮结构型式及尺寸

A1铸造滑轮结构型式见图A1,尺寸见表A1。Cx45°

铸造滑轮结构型式

钢丝绳直径

>9~10

>10~11

>11~12

>12~13

>13~14

>14~15

>15~16

>16~17

>17~~18

>18~19

>19~20

>20~21

>21~~22

>22~23

>23~24

>24 ~25

>25~26

铸造滑轮尺寸

钢丝绳直径

>26~27

>27~~28

>28~29

>29~~30

>30~31

>31~32

>32~33

>33~34

>34 ~~35

≥35~36

>36~37

>37~38

≥38~39

>39~~40

A2滑轮加强肋和辐板孔

JB/T 9739.2—2000

表A1(完)

A2.1滑轮辐板长度(半径方向上)大于60mm时.应设加强肋。辐板L按式(A1)计算:

L=(D—D)/2—(t+r2)

一滑轮底径,mm;

式中:D——

D,一一轴承孔直径,mm;

t——轴承座厚,mm;

r—-槽底壁厚圆弧半径,mm。

A2.2滑轮辐板长度(半径方向)大于100mm时,应设辐板孔。ti

A3铸造滑轮材料为HT200,其力学性能应符合JB/T5937的规定。亦可按合同选用符合有关标准的其他材料。

附录B

(提示的附录)

MC尼龙滑轮结构型式及尺寸

B1MC尼龙滑轮结构型式见图B1,尺寸见表B1。1004

钢丝绳直径

>9~10

>10~

>11~12

≥12~13

≥13~14

≥>14 ~15

>15~16

≥16~17

>17~18

>18~19

≥19~20

>20~21

>21~22

>22~23

>23~24

>24~25

>25~26

>26~ 27

JB/T 9739.2--2000

过渡圆角

MC尼龙滑轮结构型式

MC尼龙滑轮尺寸

钢丝绳直径

>27~28

>28~29

>29~30

>30~31

>31~32

>32~33

>33~34

>34~~35

≥35~36

>36~37

>37~~38

>38~39

>39~~~40

综合技术性能

JB/T9739.2—2000

表B1(完)

MC尼龙滑轮的综合技术性能应符合表B2的规定t

表B2MC尼龙滑轮的综合技术性能项

物理性能

力学性能

机械性能

热性能

吸水率

硬度(布氏)

干摩擦系数(对钢)

抗拉强度

抗弯强度

抗压强度

断裂伸长率

抗拉弹性模量

弯曲弹性模量

冲击强度(无缺口)

线胀系数

热变形温度(1.81MPa)

马丁耐热

连续使用最高温度

脆化温度

10-$/ C

指标值

1.15~1.16

0.31~0.35

125~170

149167

105~127

510~628

223~225

150~100

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。