JB/T 9768-1999

基本信息

标准号: JB/T 9768-1999

中文名称:内燃机 气缸套平台珩磨网纹 技术规范及检测方法

标准类别:机械行业标准(JB)

标准状态:现行

发布日期:1999-09-17

实施日期:2000-01-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:407103

相关标签: 内燃机 气缸套 平台 网纹 技术规范 检测 方法

标准分类号

标准ICS号:能源和热传导工程>>27.020内燃机

中标分类号:机械>>活塞式内燃机与其他动力设备>>J92机体与运动件

关联标准

替代情况:ZB J92011-1989

出版信息

页数:12 页

标准价格:16.0 元

相关单位信息

发布部门:全国内燃机标准化技术委员会

标准简介

JB/T 9768-1999 本标准是对 ZB J92 011-89《内燃机气缸盖螺栓 技术条件》的修订。修订时仅按有关规定作了编辑性修改,主要技术内容没有改变。 本标准规定了气缸套内孔表面平台珩磨网纹的技术规范,检测及评定方法。 本标准适用于内燃机气缸套内孔表面采用平台珩磨工艺加工的平台珩磨网纹及表面质量的检测。 本标准于 1989 年首次发布。 JB/T 9768-1999 内燃机 气缸套平台珩磨网纹 技术规范及检测方法 JB/T9768-1999 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS 27. 020

中华人民共和国机械行业标准

JB/T9768—1999

内燃机

气缸套平台珩磨网纹

技术规范及检测方法

Internal combustion engines Cylinder liners-Specification and inspection for plateau boning cross hatch1999-09-17 发布

国家机械工业局

2000-01-01实施

JB9768--1999

本标准是对ZBJ92011—89《内燃机气缸套平台珩磨网纹技术规范及检测方法》的修订。修订时对原标准作了编辑性修改,主要技术内容没有变化。本标准自实施之日起代替 ZB J92 011—89。本标准的附录 A 是标准的附录。本标雄由全国内燃标准化技术委员会提出并归口。本标准起草单位:上海内燃机研究所。本标准主要起草人:陈昭稚、许睿沁、苏晴华。本标准于 1989 年 5 月 13 日首饮发布。中华人民共和国机械行业标准

内燃机气缸套平台磨网纹

技术规范及检测方法

Internal combustion enginesCylinder linersSpecification and inspection for plateau honing cross bateb范围

本标推规定了气缸套内孔表面平台珀磨网纹的技求规范、检测及评定方法。JB/T 9768-1999

代替2BJ92011-89

本标准适用于内燃机气缸套内孔表面采用平台珩磨工艺加工.的平台珩磨网纹及表面质的检测。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版均为有效,所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性,GB/T1031--1995表面粗糙度参数及其数值GB3505—1983表面粗度长语:表面及其参数3定义

本标准采用下到定义。

平台珩磨网纹表面:

气缸套内外表面采用珩磨工艺加工成深沟槽与小平台均匀相间的交叉网纹表面。同时,对珩磨网纹的表面网纹角度,沟槽深度和数量、轮廊图形的偏斜度、轮廓支承长度率以及表面层的加1.质量等有一定的要求。具有这些要求的珩磨表面称为平台磨网纹表面。4平台珩膏网纹技术规范

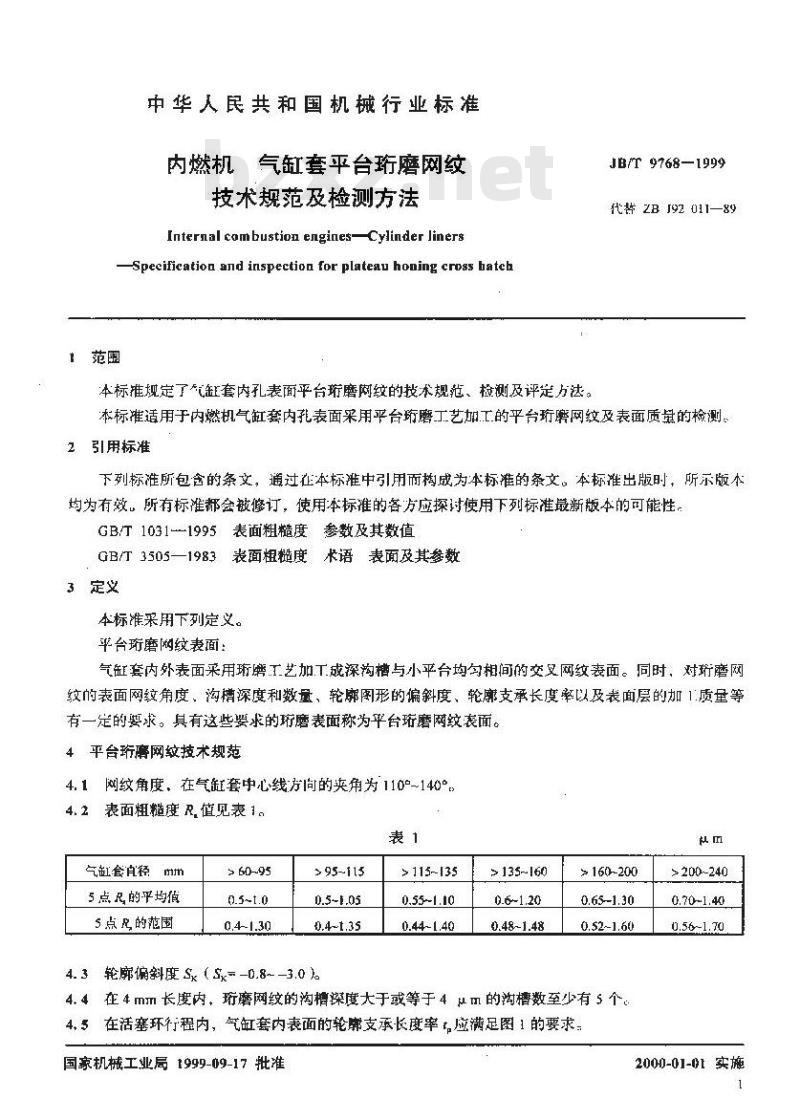

4.1网纹角度,在气缸套中心线方同的夹角为 110-~140°,4.2表面粗糙度R,值见表1。

气缸套直径的m

5点R的平均值

5点R的范围

5 6095

>95~115

4. 3轮廊偏斜度 Sk (= -0.8~ -3.0 )。> 115-135

0.55-1.10

0.44-1.40

≥ 135~160

0.48-1.48

2 160-200

0.65-1.30

0.52-1.60

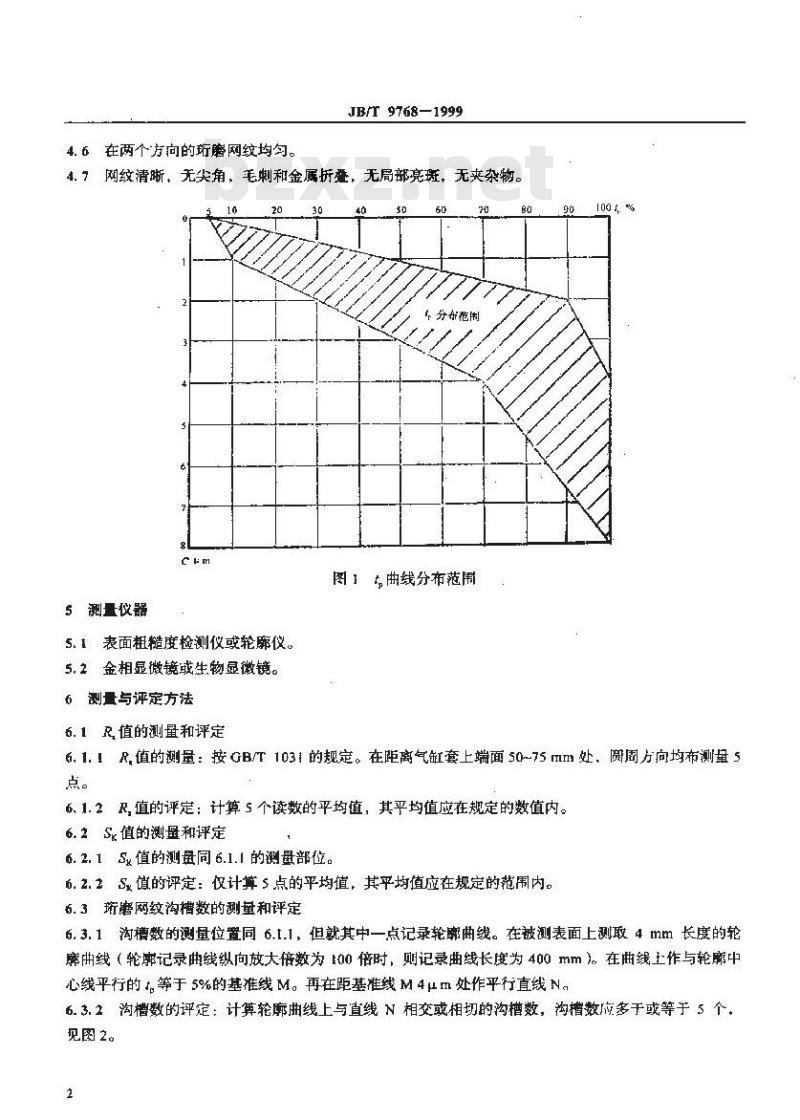

4. 4 在 4 mm长度内,珩磨网纹的沟槽深度大于或等于 4 μ И 的沟槽数至少有 5 个。4.5在活塞环行程内,气缸套内表面的轮哪支承长度率应满足图1的要求国家机械工业局1999-09-17批准μm

3 200-240

2000-01-01实施

4.6在两个方向的磨网纹均勾。

JB/T9768-1999

4.7网纹清晰,无尖角,毛剃和金属折叠,无局部亮斑,无夹杂物。

5测量仪器

5.1表面粗糙度检测仪或轮廓仪。5.2金相显微镜或生物显微镜。

6测量与评定方法

6.1R值的测量和评定

小分布范用

图!曲线分布范围

6.1.1R,值的测量:按GB/T1031的规定。在距离气缸套上端面50~75mm处,阅固方向均布测量5点。

6.1.2R,值的评定:计算5个读数的平均值,其平均值应在规定的数值内。6.2Sk值的测量和评定

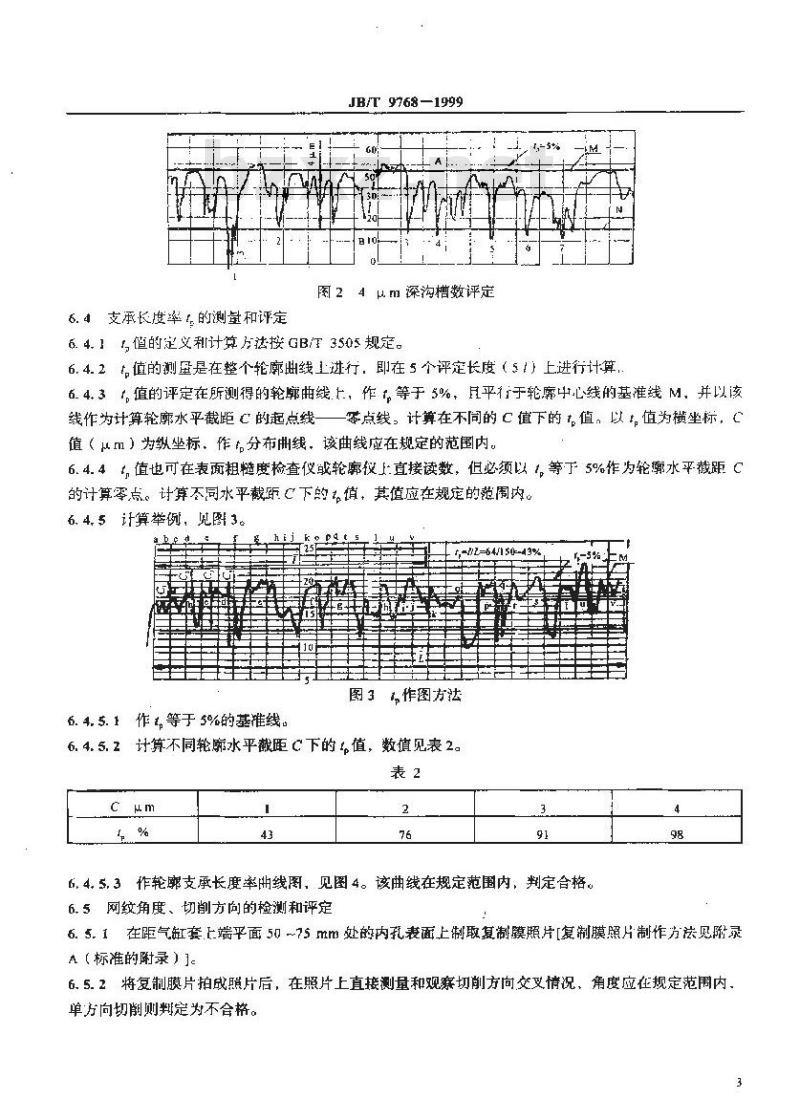

6.2.1Sx值的测盘同6.1.1的测量部位。6.2.2S值的评定:仅计算5点的平均值,其平均值应在规定的范围内。6.3珩磨网纹沟槽数的测量和评定6.3.1沟槽数的测量位置同6.t.1,但就其中一点记录轮率曲线。在被测表面上测取4mm长度的轮廉曲线(轮率记录曲线纵向放大倍数为100倍时,则记录曲线长度为400mm)。在曲线王作与轮廉中心线平行的1,等于5%的基准线M。再在距基准线M4μm处作平行直线N。6.3.2沟槽数的评定:计算轮廓曲线上与直线N相交或相切的沟槽数,沟槽数应多干或等于5个,见图2。

6.4支承长度率,的测量和评定

JB/T9768-1999

图24μm深沟槽数评定

6.4.1值的定义和计算方法按GB门3505规定。6.4.2t,值的测量是在整个轮廊曲线上进行,即在5个评定长度(51)上进行计算,6.4.31,值的评定在所测得的轮哪曲线上,作t,等于5%,且平行于轮摩中心线的基准线M,并以该线作为计算轮廓水平截距C的起点线一一等点线。计算在不同的C值下的t。值。以。值为横坐标,值(m)为纵坐标、作t分布曲线,该曲线应在规定的范围内。6.4.4值也可在表面粗糙度检查仪或轮廓仪上直接读数,但必须以1,等于5%作为轮水平截距C的计算零点。计算不同水平截所℃下的。值,其值应在规定的范围内。6. 4. 5 计算举例,见图3。

图3作图方法

6.4.5.1作t等于5%的基准线

6.4. 5. 2计算不同轮痴水平截距C下的1。值,数值见表2。表2

6.4.5.3作轮廊支承长度率曲线图,见图4。该曲线在规定范围内,判定合格。6.5网纹角度、切削方向的检测和评定4

6.5.1在距气缸套上端平面50~75mm处的内乳表面上制取复制膜照片[复制膜照片制作方法见附录A(标准的附录)]。

6.5.2将复制膜片拍成照片后,在照片上直接测量和观案切削方向交叉情况,角度应在规定范围内单方向切削则判定为不合格。

6.6磨质量的检查和评定

JB/T9768—1999

图4轮确支承长度率曲线

6.6.1按6.5.1制取复制膜片并拍成照片或直接在显微镜下观察。90

1005,%

6.6.2气缸套内孔表面不得有金属撕裂和金属折登等缺陷。为便于评定,特规定下面一组图谱作为评定依据。

a)优质的平台网纹复制膜照用(见图5)a)

图5优质的平台珩磨网纹的复制膜照片【100×)JB/T9768-1999

网纹清晰,表面无金属碎片、裂纹、夹杂物等缺陷,两个方向切削基本均勺;b)合格的平台珩磨网纹复制膜照片(见图6)网纹基本清晰,表面存在少量金属碎片。存在个别粗痕,无夹杂物等缺陷,两个力向的切削基本均匀:

图6合格的平台磨网纹复制膜照片(100×)c)不合格的平台磨网纹复制膜照片(见图了)网纹紊乱,不清晰,存在大量明显的金属碎片和裂纹等。7轮廊曲线的参考图形

JB/T 9768--1999

图7不合格的平台珩磨网纹复制膜照片(100x)为控制平台珩磨网纹的质量,按照表面轮廓形状的特点,提供下列二条轮廓曲线,作为评定时的参考依据。见图8。

B检测

JB/T 9768--1999

a)优质的平台珩磨网纹轮曲线(5000×100)HOESON

DIYISION

b)合格的平台珩磨网纹轮离曲线(5000×100)M

心)不合格的平台廉网纹轮离此线(200×100)图8平台瑙磨网纹轮廓陶线

8。1凡按平台磨网纹工艺生产的气缸套产品,都应定期按本标准的各项条款逐一检查,将测量结果整理记录于表3中。

8.2本标准未规定的平台磨网纹的表面粗糙度参数,当用户有特殊要求时,可由供需双方共同商定,其检测方法也由需双方自行协商规定。8

生产厂:

检验仅器:

轮廊支承长度率曲线:

表面轮嘟曲线:

结论:

JB/T 9768—1999

表3平台珩磨网纹检测记录表免费标准下载网bzxz

气缸套塑号:

检测人员:

平均值

气缸会编号:

检谢廿期:

网纹角度:

复膜熙片:

90JUo t, %

≤4μm的深淘榴个数:

A1复膜的制作

JB/T9768-1999

附录A

(标的附录)

复膜、膜片及复膜照片的制作方法A1.1将二醋酸纤维素按7%~10%的比例溶于丙酮溶剂中,待完全溶解后,并让它自行消除泡涞。A1.2将二醋酸纤维索溶液在玻璃平板上浇制成0.03~0.05mm厚的透明无气泡薄膜,蒸发t燥后即可。

A2贴制复膜片

A2.1将无气孔、光滑的二醋酸纤维素薄膜剪成20mm×40mm的小块,A2.2用乙醇彻底清洗干净待查的缸套内表面。A2.3在缸套的待查部位上滴1-2滴丙酮,浸湿表面。A2.4迅速将剪好的薄膜贴到被丙嗣湿润了的缸套表面上,用干净、无油的手指压案大约30S压紧力约为0.2MPa。压紧薄膜时,不允许薄膜有任何方向的移动,符于后即制成了复膜片。A3極制复膜照片

A3.1、将制取的复膜片贴到玻璃载玻片上,放到显微镜的物镜下。A3.2采用偏侧光或斜透光对贴在截玻片上的薄膜进行拍握,放大倍率为100×。注:按此方法所得到的照片是一个颠倒了的阅像,因为复膜表面是一个负片,气缸套磨表面1,的沟糖在复膜片t为凸出的尖蜂。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国机械行业标准

JB/T9768—1999

内燃机

气缸套平台珩磨网纹

技术规范及检测方法

Internal combustion engines Cylinder liners-Specification and inspection for plateau boning cross hatch1999-09-17 发布

国家机械工业局

2000-01-01实施

JB9768--1999

本标准是对ZBJ92011—89《内燃机气缸套平台珩磨网纹技术规范及检测方法》的修订。修订时对原标准作了编辑性修改,主要技术内容没有变化。本标准自实施之日起代替 ZB J92 011—89。本标准的附录 A 是标准的附录。本标雄由全国内燃标准化技术委员会提出并归口。本标准起草单位:上海内燃机研究所。本标准主要起草人:陈昭稚、许睿沁、苏晴华。本标准于 1989 年 5 月 13 日首饮发布。中华人民共和国机械行业标准

内燃机气缸套平台磨网纹

技术规范及检测方法

Internal combustion enginesCylinder linersSpecification and inspection for plateau honing cross bateb范围

本标推规定了气缸套内孔表面平台珀磨网纹的技求规范、检测及评定方法。JB/T 9768-1999

代替2BJ92011-89

本标准适用于内燃机气缸套内孔表面采用平台珩磨工艺加工.的平台珩磨网纹及表面质的检测。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版均为有效,所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性,GB/T1031--1995表面粗糙度参数及其数值GB3505—1983表面粗度长语:表面及其参数3定义

本标准采用下到定义。

平台珩磨网纹表面:

气缸套内外表面采用珩磨工艺加工成深沟槽与小平台均匀相间的交叉网纹表面。同时,对珩磨网纹的表面网纹角度,沟槽深度和数量、轮廊图形的偏斜度、轮廓支承长度率以及表面层的加1.质量等有一定的要求。具有这些要求的珩磨表面称为平台磨网纹表面。4平台珩膏网纹技术规范

4.1网纹角度,在气缸套中心线方同的夹角为 110-~140°,4.2表面粗糙度R,值见表1。

气缸套直径的m

5点R的平均值

5点R的范围

5 6095

>95~115

4. 3轮廊偏斜度 Sk (= -0.8~ -3.0 )。> 115-135

0.55-1.10

0.44-1.40

≥ 135~160

0.48-1.48

2 160-200

0.65-1.30

0.52-1.60

4. 4 在 4 mm长度内,珩磨网纹的沟槽深度大于或等于 4 μ И 的沟槽数至少有 5 个。4.5在活塞环行程内,气缸套内表面的轮哪支承长度率应满足图1的要求国家机械工业局1999-09-17批准μm

3 200-240

2000-01-01实施

4.6在两个方向的磨网纹均勾。

JB/T9768-1999

4.7网纹清晰,无尖角,毛剃和金属折叠,无局部亮斑,无夹杂物。

5测量仪器

5.1表面粗糙度检测仪或轮廓仪。5.2金相显微镜或生物显微镜。

6测量与评定方法

6.1R值的测量和评定

小分布范用

图!曲线分布范围

6.1.1R,值的测量:按GB/T1031的规定。在距离气缸套上端面50~75mm处,阅固方向均布测量5点。

6.1.2R,值的评定:计算5个读数的平均值,其平均值应在规定的数值内。6.2Sk值的测量和评定

6.2.1Sx值的测盘同6.1.1的测量部位。6.2.2S值的评定:仅计算5点的平均值,其平均值应在规定的范围内。6.3珩磨网纹沟槽数的测量和评定6.3.1沟槽数的测量位置同6.t.1,但就其中一点记录轮率曲线。在被测表面上测取4mm长度的轮廉曲线(轮率记录曲线纵向放大倍数为100倍时,则记录曲线长度为400mm)。在曲线王作与轮廉中心线平行的1,等于5%的基准线M。再在距基准线M4μm处作平行直线N。6.3.2沟槽数的评定:计算轮廓曲线上与直线N相交或相切的沟槽数,沟槽数应多干或等于5个,见图2。

6.4支承长度率,的测量和评定

JB/T9768-1999

图24μm深沟槽数评定

6.4.1值的定义和计算方法按GB门3505规定。6.4.2t,值的测量是在整个轮廊曲线上进行,即在5个评定长度(51)上进行计算,6.4.31,值的评定在所测得的轮哪曲线上,作t,等于5%,且平行于轮摩中心线的基准线M,并以该线作为计算轮廓水平截距C的起点线一一等点线。计算在不同的C值下的t。值。以。值为横坐标,值(m)为纵坐标、作t分布曲线,该曲线应在规定的范围内。6.4.4值也可在表面粗糙度检查仪或轮廓仪上直接读数,但必须以1,等于5%作为轮水平截距C的计算零点。计算不同水平截所℃下的。值,其值应在规定的范围内。6. 4. 5 计算举例,见图3。

图3作图方法

6.4.5.1作t等于5%的基准线

6.4. 5. 2计算不同轮痴水平截距C下的1。值,数值见表2。表2

6.4.5.3作轮廊支承长度率曲线图,见图4。该曲线在规定范围内,判定合格。6.5网纹角度、切削方向的检测和评定4

6.5.1在距气缸套上端平面50~75mm处的内乳表面上制取复制膜照片[复制膜照片制作方法见附录A(标准的附录)]。

6.5.2将复制膜片拍成照片后,在照片上直接测量和观案切削方向交叉情况,角度应在规定范围内单方向切削则判定为不合格。

6.6磨质量的检查和评定

JB/T9768—1999

图4轮确支承长度率曲线

6.6.1按6.5.1制取复制膜片并拍成照片或直接在显微镜下观察。90

1005,%

6.6.2气缸套内孔表面不得有金属撕裂和金属折登等缺陷。为便于评定,特规定下面一组图谱作为评定依据。

a)优质的平台网纹复制膜照用(见图5)a)

图5优质的平台珩磨网纹的复制膜照片【100×)JB/T9768-1999

网纹清晰,表面无金属碎片、裂纹、夹杂物等缺陷,两个方向切削基本均勺;b)合格的平台珩磨网纹复制膜照片(见图6)网纹基本清晰,表面存在少量金属碎片。存在个别粗痕,无夹杂物等缺陷,两个力向的切削基本均匀:

图6合格的平台磨网纹复制膜照片(100×)c)不合格的平台磨网纹复制膜照片(见图了)网纹紊乱,不清晰,存在大量明显的金属碎片和裂纹等。7轮廊曲线的参考图形

JB/T 9768--1999

图7不合格的平台珩磨网纹复制膜照片(100x)为控制平台珩磨网纹的质量,按照表面轮廓形状的特点,提供下列二条轮廓曲线,作为评定时的参考依据。见图8。

B检测

JB/T 9768--1999

a)优质的平台珩磨网纹轮曲线(5000×100)HOESON

DIYISION

b)合格的平台珩磨网纹轮离曲线(5000×100)M

心)不合格的平台廉网纹轮离此线(200×100)图8平台瑙磨网纹轮廓陶线

8。1凡按平台磨网纹工艺生产的气缸套产品,都应定期按本标准的各项条款逐一检查,将测量结果整理记录于表3中。

8.2本标准未规定的平台磨网纹的表面粗糙度参数,当用户有特殊要求时,可由供需双方共同商定,其检测方法也由需双方自行协商规定。8

生产厂:

检验仅器:

轮廊支承长度率曲线:

表面轮嘟曲线:

结论:

JB/T 9768—1999

表3平台珩磨网纹检测记录表免费标准下载网bzxz

气缸套塑号:

检测人员:

平均值

气缸会编号:

检谢廿期:

网纹角度:

复膜熙片:

90JUo t, %

≤4μm的深淘榴个数:

A1复膜的制作

JB/T9768-1999

附录A

(标的附录)

复膜、膜片及复膜照片的制作方法A1.1将二醋酸纤维素按7%~10%的比例溶于丙酮溶剂中,待完全溶解后,并让它自行消除泡涞。A1.2将二醋酸纤维索溶液在玻璃平板上浇制成0.03~0.05mm厚的透明无气泡薄膜,蒸发t燥后即可。

A2贴制复膜片

A2.1将无气孔、光滑的二醋酸纤维素薄膜剪成20mm×40mm的小块,A2.2用乙醇彻底清洗干净待查的缸套内表面。A2.3在缸套的待查部位上滴1-2滴丙酮,浸湿表面。A2.4迅速将剪好的薄膜贴到被丙嗣湿润了的缸套表面上,用干净、无油的手指压案大约30S压紧力约为0.2MPa。压紧薄膜时,不允许薄膜有任何方向的移动,符于后即制成了复膜片。A3極制复膜照片

A3.1、将制取的复膜片贴到玻璃载玻片上,放到显微镜的物镜下。A3.2采用偏侧光或斜透光对贴在截玻片上的薄膜进行拍握,放大倍率为100×。注:按此方法所得到的照片是一个颠倒了的阅像,因为复膜表面是一个负片,气缸套磨表面1,的沟糖在复膜片t为凸出的尖蜂。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。