JB/T 9872-1999

基本信息

标准号: JB/T 9872-1999

中文名称:金属切削机床 机械加工件通用技术条件

标准类别:机械行业标准(JB)

英文名称: General technical requirements for machining parts of metal cutting machine tools

标准状态:现行

发布日期:1999-05-20

实施日期:2000-01-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:2983109

标准分类号

标准ICS号:机械制造>>25.080机床

中标分类号:机械>>金属切削机床>>J50机床综合

关联标准

替代情况:ZBn J50008.1-88

出版信息

页数:8 页

标准价格:14.0 元

相关单位信息

发布部门:全国金属切削机床标准化技术委员会

标准简介

JB/T 9872-1999 本标准是对 ZB J50 008.1-88《金属切削机床 机械加工件通用技术条件》的修订,其主要技术内容差异如下: ——引用标准均改为新版本的标准,有关的技术内容也作了相应调整; ——按有关规定重新进行了编辑。 本标准规定了金属切削机床机械加工件的设计与制造过程中的技术要求。br> 本标准适用于金属切削机床机械加工件的设计与制造。 本标准于 1988 年 6 月首次发布。 JB/T 9872-1999 金属切削机床 机械加工件通用技术条件 JB/T9872-1999 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS25.080

JB-T9660-1999行线槽

中华人民共和国机械行业标准

JB/T 9871~9879-1999

金属切削机床

金属切削机床

金属切削机床

金属切削机床

金属切削机床

金属切削机床

金属切削机床

金属切削机床

金属切削机床

1999-05-20 发布

三标准保

精度分级

机械加工件通用技术条件

焊接件通用技术条件

装配通用技术条件

随机技术文件的编制

结合面涂色法检验及评定

清洁度的测定

粉尘浓度的测定

油雾浓度测量方法

2000-01-01 实施

JB/T9872-1999

本标准是对ZBnJ50008.1一88《金属切削机床机械加工件通用技术条件》的修订。原版本是在参照国外先进标准和总结我国生产经验,并考虑用户的使用要求的基础上制定的,其技术内容仍能符合当前科技水平,适应生产和使用需要。本标准与ZBJ50008.188的技术内容一致,主要差异是:1)将引用标准均改为新版本的标准,有关的技术内容也作了相应调整;2)按有关规定重新进行了编辑。本标自实施之日起,代替ZBJ50008.1-88。本标准由全国金属切削机床标准化技术委员会提出。本标准由全国金属切削机床标准化技术委员会归口。本标准负责起草单位:北京机床研究所。本标准于1988年6月首次发布。

1范围

中华人民共和国机械行业标准

金属切削机床

机械加工件通用技术条件

JB/T9872-1999

代替ZBnJ50008.1-88

本标准规定了金属切削机床(以下简称机床)机械加工件的设计与制造过程中的技术要求。本标准适用于金属切削机床机械加工件的设计与制造。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T 158—1996

GB/T197—1981

GB/T 275--1993

GB/T 1144-—1987

GB/T1804-1992

GB/T 10089--1988

GB/T10095—1988

GB/T10096—1988

GB/T 11162—1989

GB/T11334—1989

GB/T11335—1989

GB/T11365—1989

GB/T 17587.3---1998

JB/T2886—1992

JB/T 3579—1991

JB/T3997—1994

JB/T4316.2-1999

JB/T 5563--1991

JB/T9876—1999

3基本要求

机床工作台T形槽和相应螺栓

普通螺纹公差与配合(直径1~355mm)滚动轴承与轴和外壳的配合

矩形花键尺寸、公差和检验

一般公差线性尺寸的未注公差

圆柱蜗杆、蜗轮精度

渐开线圆柱齿轮精度

齿条精度

光学分划零件通用技术条件

圆锥公差免费标准下载网bzxz

未注公差角度的极限偏差

锥齿轮和准双曲面齿轮精度

滚珠丝杠副第3部分:验收条件和验收检验机床梯形螺纹丝杠、螺母技术条件环氧涂层滑动导轨通用技术条件金属切削机床灰铸铁件技术条件直齿端齿盘精度检验

金属切削机床圆锥表面涂色法检验及评定金属切削机床结合面涂色法检验及评定3.1加工件应符合图样、工艺文件和有关标准的规定。3.2铸件上不影响使用和外观的缺陷,允许按有关规定进行修补。国家机械工业局1999-05-20批准2000-01-01实施

JB/T9872-1999

3.3重要铸件粗加工后必须进行时效处理。Ⅲ级和Ⅲ级以上精度等级机床的重要铸件,半精加工后还必须进行时效处理。

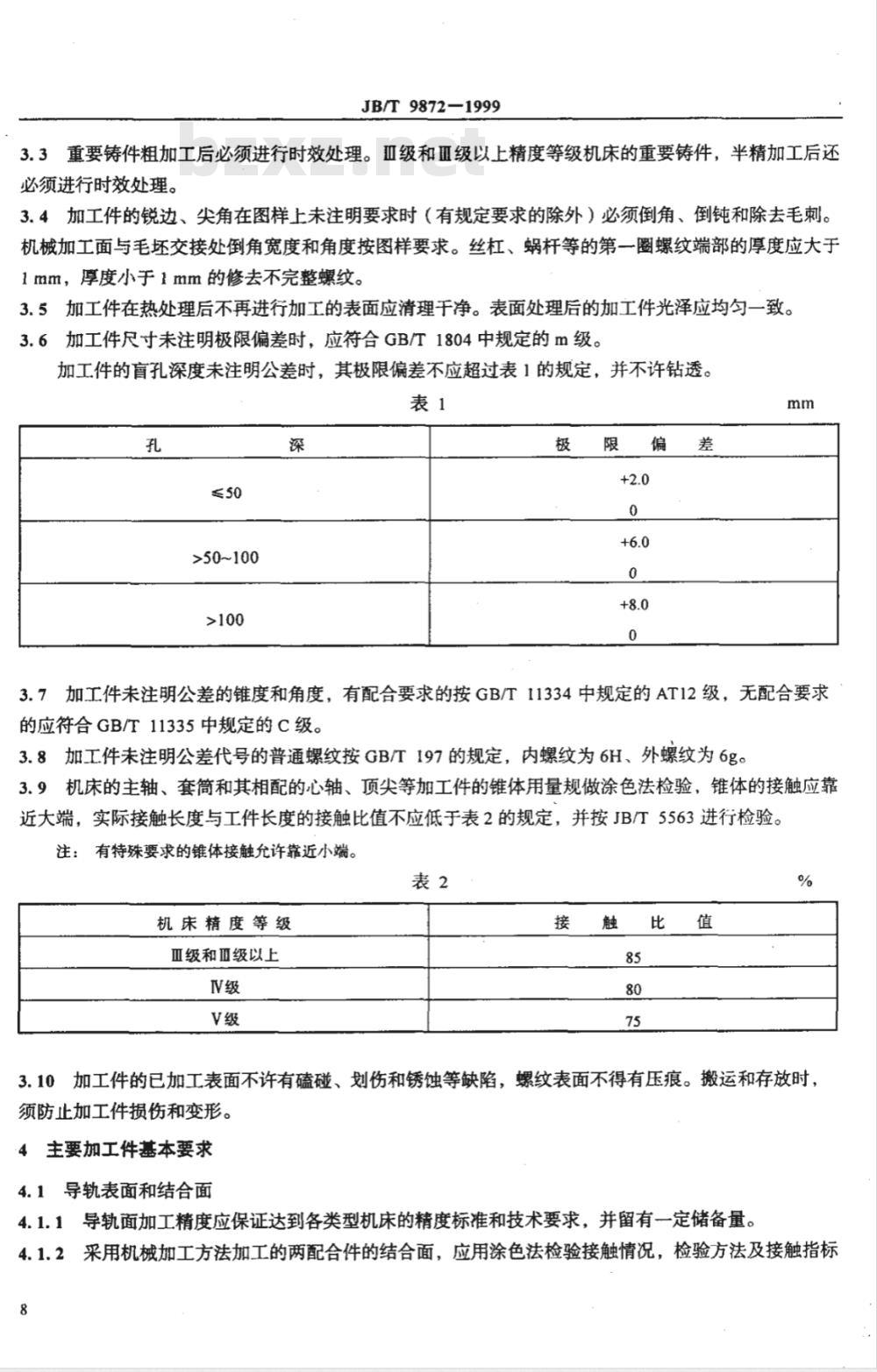

3.4加工件的锐边、尖角在图样上未注明要求时(有规定要求的除外)必须倒角、倒钝和除去毛刺。机械加工面与毛坏交接处倒角宽度和角度按图样要求。丝杠、蜗杆等的第一圈螺纹端部的厚度应大于1mm,厚度小于1mm的修去不完整螺纹。3.5加工件在热处理后不再进行加工的表面应清理干净。表面处理后的加工件光泽应均匀一致。3.6加工件尺寸未注明极限偏差时,应符合GB/T1804中规定的m级。加工件的盲孔深度未注明公差时,其极限偏差不应超过表1的规定,并不许钻透。表1

>50~100

3.7加工件未注明公差的锥度和角度,有配合要求的按GB/T11334中规定的AT12级,无配合要求的应符合GB/T11335中规定的C级。3.8加工件未注明公差代号的普通螺纹按GB/T197的规定,内螺纹为6H、外螺纹为6g。3.9机床的主轴、套筒和其相配的心轴、顶尖等加工件的锥体用量规做涂色法检验,锥体的接触应靠近大端,实际接触长度与工件长度的接触比值不应低于表2的规定,并按JB/T5563进行检验。注:有特殊要求的锥体接触允许靠近小端。表2

机床精度等级

亚级和Ⅲ级以上

触比值

3.10加工件的已加工表面不许有磕碰、划伤和锈蚀等缺陷,螺纹表面不得有压痕。搬运和存放时,须防止加工件损伤和变形。

4主要加工件基本要求

4.1导轨表面和结合面

4.1.1导轨面加工精度应保证达到各类型机床的精度标准和技术要求,并留有一定储备量。4.1.2采用机械加工方法加工的两配合件的结合面,应用涂色法检验接触情况,检验方法及接触指标8

按JB/T9876的规定。

JB/T9872-1999

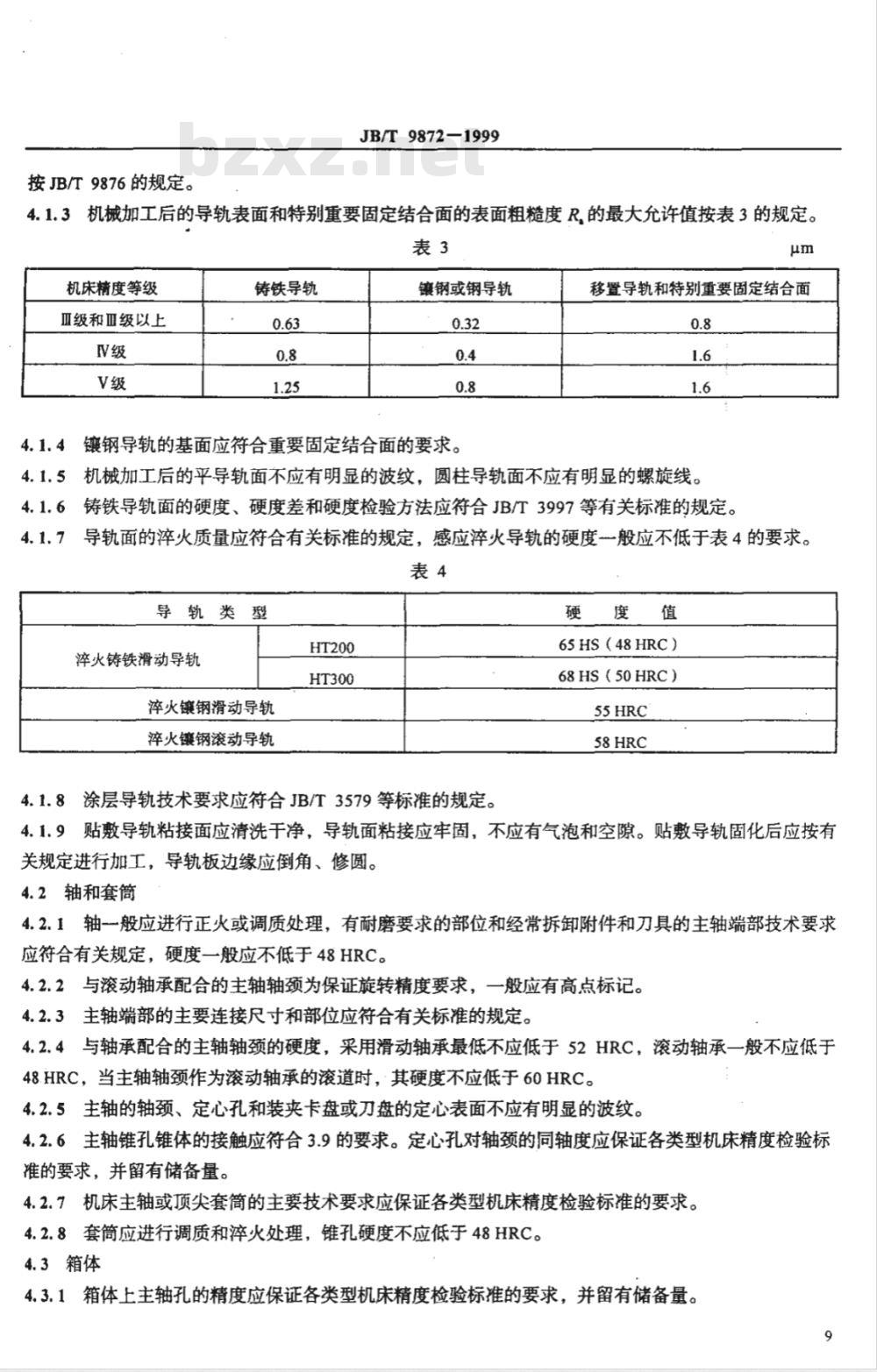

4.1.3机械加工后的导轨表面和特别重要固定结合面的表面粗糙度R,的最大允许值按表3的规定。表3

机床精度等级

Ⅲ级和亚级以上

铸铁导轨

镶钢或钢导轨

镶钢导轨的基面应符合重要固定结合面的要求,4.1.4

移置导轨和特别重要固定结合面0.8

4.1.5机械加工后的平导轨面不应有明显的波纹,圆柱导轨面不应有明显的螺旋线。4.1.6铸铁导轨面的硬度、硬度差和硬度检验方法应符合JB/T3997等有关标准的规定。导轨面的淬火质量应符合有关标准的规定,感应淬火导轨的硬度一般应不低于表4的要求。4.1.7早

导轨类型

淬火铸铁滑动导轨

淬火镶钢滑动导轨

淬火镶钢滚动导轨

4.1.8涂层导轨技术要求应符合JB/T3579等标准的规定。硬度值

65 HS (48 HRC)

68HS(50HRC)

4.1.9贴敷导轨粘接面应清洗于净,导轨面粘接应牢固,不应有气泡和空隙。贴敷导轨固化后应按有关规定进行加工,导轨板边缘应倒角、修圆。4.2轴和套筒

4.2.1轴一般应进行正火或调质处理,有耐磨要求的部位和经常拆卸附件和刀具的主轴端部技术要求应符合有关规定,硬度一般应不低于48HRC。4.2.2与滚动轴承配合的主轴轴颈为保证旋转精度要求,一般应有高点标记。4.2.3主轴端部的主要连接尺寸和部位应符合有关标准的规定。4.2.4与轴承配合的主轴轴颈的硬度,采用滑动轴承最低不应低于52HRC,滚动轴承一般不应低于48.HRC,当主轴轴颈作为滚动轴承的滚道时,其硬度不应低于60HRC。4.2.5主轴的轴颈、定心孔和装夹卡盘或刀盘的定心表面不应有明显的波纹。4.2.6主轴锥孔锥体的接触应符合3.9的要求。定心孔对轴颈的同轴度应保证各类型机床精度检验标准的要求,并留有储备量。

4.2.7机床主轴或顶尖套简的主要技术要求应保证各类型机床精度检验标准的要求。4.2.8套筒应进行调质和淬火处理,锥孔硬度不应低于48HRC。4.3箱体

4.3.1箱体上主轴孔的精度应保证各类型机床精度检验标准的要求,并留有储备量。9

JB/T9872-1999

4.3.2箱体上滚动轴承孔的形状公差应符合GB/T275的规定。4.3.3箱体上孔端面对孔轴线的垂直度,一般应按所选轴承的型式和精度等级的安装精度要求确定。4.4齿轮

4.4.1渐开线圆柱齿轮的精度应符合GB/T10095的规定。精度等级和齿面粗糙度R,的最大允许值一般应按表5推荐数值选取。

应用部位、圆周速度

1)高精度和精密的分度链末端齿轮2)圆周速度v>30m/s的直齿轮

3)圆周速度v>50m/s的斜齿轮

1)一般精度的分度链末端齿轮

2)高精度和精密的分度链的中间齿轮3)圆周速度v>15~30m/s的直齿轮4)圆周速度v>30~50m/s的斜齿轮1)V级机床主传动的重要齿轮

2)一般精度的分度链的中间齿轮3)Ⅲ级和血级以上精度等级机床的进给齿轮4)油泵齿轮

4)圆周速度v>10~1Sm/s的直齿轮5)圆周速度v>15~30m/s的斜齿轮1)V级和IV级以上精度等级机床的进给齿轮2)圆周速度v>6~10m/s的直齿轮3)圆周速度v>8~15m/s的斜齿轮齿轮精度等级

齿面粗糙度R,的最大允许值

注:表内所列齿轮精度等级指齿轮精度的三个公差组中主要公差组而言,非主要公差组允许低一级。4.4.2齿轮基准端面的跳动按齿轮精度等级和端面直径尺寸给定4.4.3对噪声和杂声有明显影响的齿轮,当其圆周速度超过表6所列数值时,一般应进行齿形修缘。表6

齿轮精度等级(第Ⅱ公差组)

齿轮类型

直齿圆柱齿轮

斜齿圆柱齿轮

5级及5级以上

圆周速度

JB/T9872-1999

4.4.4传动系统中高速、重载和滑移齿轮的齿部应进行淬火、渗碳、表面氮化等处理,并应符合有关标准的规定。

4.5滑移齿轮的齿端应倒圆并淬火,齿轮基准孔矩形内花键应符合GB/T1144的规定。4.4.6圆锥齿轮的精度应符合GB/T11365的规定。4.4.7齿条的精度应符合GB/T10096的规定。4.5蜗轮副

蜗轮副的精度应符合GB/T10089的规定,并应满足各类型机床精度检验标准的要求,其精度等级和齿面粗糙度R,的最大允许值一般应按表7推荐数值选取。表7

齿面粗糙度R,的最大允许值

应用部位

高精度滚齿机分度蜗轮副

磨齿机分度蜗轮副

一般齿轮机床分度蜗轮副

齿轮机床的进给系统

一般机床的进给系统

4.6梯形螺纹丝杠副

齿轮精度等级

4.6.1加工后的梯形螺纹丝杠及螺母的精度应符合JB/T2886的规定。μm

丝杠精度等级的选择应保证各类型机床精度标准的要求,无校正装置的一般应高一级。4.6.2丝杠应具有定的耐磨性,并在加工过程中进行适当次数的时效处理。4.7滚珠丝杠副

4.7.1滚珠丝杠副应符合GB/T17587.3的规定。4.7.2机床传动链末端滚珠丝杠副精度等级的选择,应保证各类型机床精度检验标准的要求,闭环系统数控机床可选用比开环系统数控机床略低或相同精度等级的滚珠丝杠副。4.8其它件

4.8.1分度、定位件的定位面应采取耐磨措施。4.8.2端齿盘应按使用要求,根据JB/T4316.2选择精度等级。4.8.3有T形槽的加工件一般应符合GB/T158的规定。4.8.4有刻度的加工件,其刻线应准确、间隔均勾,数字和标记清楚,数字应刻在线条的中心对称位置,如镀铬时,应为无光镀铬。4.8.5光学分划零件上的线条的技术要求应符合GB/T11162的有关规定。4.8.6钢制螺钉、螺母和受挤压等作用的类似零件,其经常受扭动和易磨损的部位应进行热处理,其硬度不应低于35HRC。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

JB-T9660-1999行线槽

中华人民共和国机械行业标准

JB/T 9871~9879-1999

金属切削机床

金属切削机床

金属切削机床

金属切削机床

金属切削机床

金属切削机床

金属切削机床

金属切削机床

金属切削机床

1999-05-20 发布

三标准保

精度分级

机械加工件通用技术条件

焊接件通用技术条件

装配通用技术条件

随机技术文件的编制

结合面涂色法检验及评定

清洁度的测定

粉尘浓度的测定

油雾浓度测量方法

2000-01-01 实施

JB/T9872-1999

本标准是对ZBnJ50008.1一88《金属切削机床机械加工件通用技术条件》的修订。原版本是在参照国外先进标准和总结我国生产经验,并考虑用户的使用要求的基础上制定的,其技术内容仍能符合当前科技水平,适应生产和使用需要。本标准与ZBJ50008.188的技术内容一致,主要差异是:1)将引用标准均改为新版本的标准,有关的技术内容也作了相应调整;2)按有关规定重新进行了编辑。本标自实施之日起,代替ZBJ50008.1-88。本标准由全国金属切削机床标准化技术委员会提出。本标准由全国金属切削机床标准化技术委员会归口。本标准负责起草单位:北京机床研究所。本标准于1988年6月首次发布。

1范围

中华人民共和国机械行业标准

金属切削机床

机械加工件通用技术条件

JB/T9872-1999

代替ZBnJ50008.1-88

本标准规定了金属切削机床(以下简称机床)机械加工件的设计与制造过程中的技术要求。本标准适用于金属切削机床机械加工件的设计与制造。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T 158—1996

GB/T197—1981

GB/T 275--1993

GB/T 1144-—1987

GB/T1804-1992

GB/T 10089--1988

GB/T10095—1988

GB/T10096—1988

GB/T 11162—1989

GB/T11334—1989

GB/T11335—1989

GB/T11365—1989

GB/T 17587.3---1998

JB/T2886—1992

JB/T 3579—1991

JB/T3997—1994

JB/T4316.2-1999

JB/T 5563--1991

JB/T9876—1999

3基本要求

机床工作台T形槽和相应螺栓

普通螺纹公差与配合(直径1~355mm)滚动轴承与轴和外壳的配合

矩形花键尺寸、公差和检验

一般公差线性尺寸的未注公差

圆柱蜗杆、蜗轮精度

渐开线圆柱齿轮精度

齿条精度

光学分划零件通用技术条件

圆锥公差免费标准下载网bzxz

未注公差角度的极限偏差

锥齿轮和准双曲面齿轮精度

滚珠丝杠副第3部分:验收条件和验收检验机床梯形螺纹丝杠、螺母技术条件环氧涂层滑动导轨通用技术条件金属切削机床灰铸铁件技术条件直齿端齿盘精度检验

金属切削机床圆锥表面涂色法检验及评定金属切削机床结合面涂色法检验及评定3.1加工件应符合图样、工艺文件和有关标准的规定。3.2铸件上不影响使用和外观的缺陷,允许按有关规定进行修补。国家机械工业局1999-05-20批准2000-01-01实施

JB/T9872-1999

3.3重要铸件粗加工后必须进行时效处理。Ⅲ级和Ⅲ级以上精度等级机床的重要铸件,半精加工后还必须进行时效处理。

3.4加工件的锐边、尖角在图样上未注明要求时(有规定要求的除外)必须倒角、倒钝和除去毛刺。机械加工面与毛坏交接处倒角宽度和角度按图样要求。丝杠、蜗杆等的第一圈螺纹端部的厚度应大于1mm,厚度小于1mm的修去不完整螺纹。3.5加工件在热处理后不再进行加工的表面应清理干净。表面处理后的加工件光泽应均匀一致。3.6加工件尺寸未注明极限偏差时,应符合GB/T1804中规定的m级。加工件的盲孔深度未注明公差时,其极限偏差不应超过表1的规定,并不许钻透。表1

>50~100

3.7加工件未注明公差的锥度和角度,有配合要求的按GB/T11334中规定的AT12级,无配合要求的应符合GB/T11335中规定的C级。3.8加工件未注明公差代号的普通螺纹按GB/T197的规定,内螺纹为6H、外螺纹为6g。3.9机床的主轴、套筒和其相配的心轴、顶尖等加工件的锥体用量规做涂色法检验,锥体的接触应靠近大端,实际接触长度与工件长度的接触比值不应低于表2的规定,并按JB/T5563进行检验。注:有特殊要求的锥体接触允许靠近小端。表2

机床精度等级

亚级和Ⅲ级以上

触比值

3.10加工件的已加工表面不许有磕碰、划伤和锈蚀等缺陷,螺纹表面不得有压痕。搬运和存放时,须防止加工件损伤和变形。

4主要加工件基本要求

4.1导轨表面和结合面

4.1.1导轨面加工精度应保证达到各类型机床的精度标准和技术要求,并留有一定储备量。4.1.2采用机械加工方法加工的两配合件的结合面,应用涂色法检验接触情况,检验方法及接触指标8

按JB/T9876的规定。

JB/T9872-1999

4.1.3机械加工后的导轨表面和特别重要固定结合面的表面粗糙度R,的最大允许值按表3的规定。表3

机床精度等级

Ⅲ级和亚级以上

铸铁导轨

镶钢或钢导轨

镶钢导轨的基面应符合重要固定结合面的要求,4.1.4

移置导轨和特别重要固定结合面0.8

4.1.5机械加工后的平导轨面不应有明显的波纹,圆柱导轨面不应有明显的螺旋线。4.1.6铸铁导轨面的硬度、硬度差和硬度检验方法应符合JB/T3997等有关标准的规定。导轨面的淬火质量应符合有关标准的规定,感应淬火导轨的硬度一般应不低于表4的要求。4.1.7早

导轨类型

淬火铸铁滑动导轨

淬火镶钢滑动导轨

淬火镶钢滚动导轨

4.1.8涂层导轨技术要求应符合JB/T3579等标准的规定。硬度值

65 HS (48 HRC)

68HS(50HRC)

4.1.9贴敷导轨粘接面应清洗于净,导轨面粘接应牢固,不应有气泡和空隙。贴敷导轨固化后应按有关规定进行加工,导轨板边缘应倒角、修圆。4.2轴和套筒

4.2.1轴一般应进行正火或调质处理,有耐磨要求的部位和经常拆卸附件和刀具的主轴端部技术要求应符合有关规定,硬度一般应不低于48HRC。4.2.2与滚动轴承配合的主轴轴颈为保证旋转精度要求,一般应有高点标记。4.2.3主轴端部的主要连接尺寸和部位应符合有关标准的规定。4.2.4与轴承配合的主轴轴颈的硬度,采用滑动轴承最低不应低于52HRC,滚动轴承一般不应低于48.HRC,当主轴轴颈作为滚动轴承的滚道时,其硬度不应低于60HRC。4.2.5主轴的轴颈、定心孔和装夹卡盘或刀盘的定心表面不应有明显的波纹。4.2.6主轴锥孔锥体的接触应符合3.9的要求。定心孔对轴颈的同轴度应保证各类型机床精度检验标准的要求,并留有储备量。

4.2.7机床主轴或顶尖套简的主要技术要求应保证各类型机床精度检验标准的要求。4.2.8套筒应进行调质和淬火处理,锥孔硬度不应低于48HRC。4.3箱体

4.3.1箱体上主轴孔的精度应保证各类型机床精度检验标准的要求,并留有储备量。9

JB/T9872-1999

4.3.2箱体上滚动轴承孔的形状公差应符合GB/T275的规定。4.3.3箱体上孔端面对孔轴线的垂直度,一般应按所选轴承的型式和精度等级的安装精度要求确定。4.4齿轮

4.4.1渐开线圆柱齿轮的精度应符合GB/T10095的规定。精度等级和齿面粗糙度R,的最大允许值一般应按表5推荐数值选取。

应用部位、圆周速度

1)高精度和精密的分度链末端齿轮2)圆周速度v>30m/s的直齿轮

3)圆周速度v>50m/s的斜齿轮

1)一般精度的分度链末端齿轮

2)高精度和精密的分度链的中间齿轮3)圆周速度v>15~30m/s的直齿轮4)圆周速度v>30~50m/s的斜齿轮1)V级机床主传动的重要齿轮

2)一般精度的分度链的中间齿轮3)Ⅲ级和血级以上精度等级机床的进给齿轮4)油泵齿轮

4)圆周速度v>10~1Sm/s的直齿轮5)圆周速度v>15~30m/s的斜齿轮1)V级和IV级以上精度等级机床的进给齿轮2)圆周速度v>6~10m/s的直齿轮3)圆周速度v>8~15m/s的斜齿轮齿轮精度等级

齿面粗糙度R,的最大允许值

注:表内所列齿轮精度等级指齿轮精度的三个公差组中主要公差组而言,非主要公差组允许低一级。4.4.2齿轮基准端面的跳动按齿轮精度等级和端面直径尺寸给定4.4.3对噪声和杂声有明显影响的齿轮,当其圆周速度超过表6所列数值时,一般应进行齿形修缘。表6

齿轮精度等级(第Ⅱ公差组)

齿轮类型

直齿圆柱齿轮

斜齿圆柱齿轮

5级及5级以上

圆周速度

JB/T9872-1999

4.4.4传动系统中高速、重载和滑移齿轮的齿部应进行淬火、渗碳、表面氮化等处理,并应符合有关标准的规定。

4.5滑移齿轮的齿端应倒圆并淬火,齿轮基准孔矩形内花键应符合GB/T1144的规定。4.4.6圆锥齿轮的精度应符合GB/T11365的规定。4.4.7齿条的精度应符合GB/T10096的规定。4.5蜗轮副

蜗轮副的精度应符合GB/T10089的规定,并应满足各类型机床精度检验标准的要求,其精度等级和齿面粗糙度R,的最大允许值一般应按表7推荐数值选取。表7

齿面粗糙度R,的最大允许值

应用部位

高精度滚齿机分度蜗轮副

磨齿机分度蜗轮副

一般齿轮机床分度蜗轮副

齿轮机床的进给系统

一般机床的进给系统

4.6梯形螺纹丝杠副

齿轮精度等级

4.6.1加工后的梯形螺纹丝杠及螺母的精度应符合JB/T2886的规定。μm

丝杠精度等级的选择应保证各类型机床精度标准的要求,无校正装置的一般应高一级。4.6.2丝杠应具有定的耐磨性,并在加工过程中进行适当次数的时效处理。4.7滚珠丝杠副

4.7.1滚珠丝杠副应符合GB/T17587.3的规定。4.7.2机床传动链末端滚珠丝杠副精度等级的选择,应保证各类型机床精度检验标准的要求,闭环系统数控机床可选用比开环系统数控机床略低或相同精度等级的滚珠丝杠副。4.8其它件

4.8.1分度、定位件的定位面应采取耐磨措施。4.8.2端齿盘应按使用要求,根据JB/T4316.2选择精度等级。4.8.3有T形槽的加工件一般应符合GB/T158的规定。4.8.4有刻度的加工件,其刻线应准确、间隔均勾,数字和标记清楚,数字应刻在线条的中心对称位置,如镀铬时,应为无光镀铬。4.8.5光学分划零件上的线条的技术要求应符合GB/T11162的有关规定。4.8.6钢制螺钉、螺母和受挤压等作用的类似零件,其经常受扭动和易磨损的部位应进行热处理,其硬度不应低于35HRC。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。