JB/T 9908.4-1999

基本信息

标准号: JB/T 9908.4-1999

中文名称:卧轴圆台平面磨床 技术条件

标准类别:机械行业标准(JB)

英文名称: Technical requirements for horizontal spindle and rotary table surface grinders

标准状态:现行

发布日期:1999-05-20

实施日期:2000-01-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:185813

标准分类号

标准ICS号:机械制造>>机床>>25.080.50磨床和抛光机

中标分类号:机械>>金属切削机床>>J55磨床

关联标准

替代情况:ZBn J55001-1987

出版信息

页数:5 页

标准价格:12.0 元

相关单位信息

发布部门:全国金属切削机床标委会磨床分会

标准简介

JB/T 9908.4-1999 本标准是对 ZBn J55 001-87《卧轴圆台平面磨床 制造与验收技术要求》的修订。本标准是对 GB/T 9061-1988《金属切削机床 通用技术条件》等标准的具体化和补充。 本标准是 JB/T 9908《卧轴圆台平面磨床》系列标准的一部分。该系列标准包括以下四个部分: JB/T 9908.1-1999 卧轴圆台平面磨床 参数 JB/T 9908.2-1999 卧轴圆台平面磨床 系列型谱 JB/T 9908.3-1999 卧轴圆台平面磨床 精度检验 JB/T 9908.4-1999 卧轴圆台平面磨床 技术条件 本标准规定了卧轴圆台平面磨床制造和验收的要求。 本标准适用于工作台直径 320~1600mm 的工作台拖板移动式普通精度的的卧轴圆台面磨床。磨头移动式和立柱移动式普通精度的卧轴圆台平面磨床,可根据机床的结构特点参照使用。 本标准于 1987 年 3 月首次发布。 JB/T 9908.4-1999 卧轴圆台平面磨床 技术条件 JB/T9908.4-1999 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

1C$25.080.50

中华人民共和国机械行业标准

JB/T9908.1-9908.4—1999

卧轴圆台平面磨床

1999-05-20发布

国家机械工业局

2000-01-01 实施

JB9908.4-1999

不标准是在ZBnJ55001—B7卧油因台平通床制造与验收技术要求的基剂上修订的本标准是对B/9061—1988金两切相机床通用技术条件》等标准的具体化利补充本标准与ZB\J55001—87的技术内穿-致,仅按有关规定重新进行了编料,本标准是JB/T9908《卧轴厕台平面磨床》系列标准中的一部分,该系列标准折以下四个部分:JB/T9908.1—1999卧轴台面康球参数[B,T9908.2—1999卧轴网台平-面磨床系列型谱JB/T9918.31999卧轴圈台平面喜床精度格验1R/T9908.4—1999卧轴网台平面磨床技术涤件本标准自实随之日起代替2Hn155001—87。本标准市全国金属闪削机床标准化技术委员会提出本标准由全图金属切削机末标准化技术委员会增床分会出口。本标准负责起节单位:不洋市磨床总厂。外标准于1987年3月首次发布。

中华人民共和国机械行业标准

卧轴圆台平面磨床

技术案件

本标准规定了卧轴厕平面旁末尚道和验收的要求JB/9908.4—1999

ZB15087

个标准适用于T作气直径320-160mm的工作台瓶板移动式普通度的轴阅有平面避床。磨头移或式和立性移动式普通精度的卧轴厕台平面溶床,可根据机床的站构特点参照使用:2引用标准

下列标准所包含的条文:通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,境用本标准的各方成操讨使用下列标准新本的可能作。GB/T 1031--1995

GE/T 5226.1--{996

GB/T 9(NG1—1988

GE 15760—1995

GR/T 16769—1997

JB4029-1R5

J/T9908.3—1999

J9872—1999

JBT 9874-1999

IB/T 9877—1999

8710851—1999

3一般要求

表面粗糙度参数及其数值

1业机械电气设备第1部分:通用技水条件金属动削机床通用技术条件

金减切削机床安全防护通用技术条件金属切前机床噪产尚压级测为法赔床砂轮防扩罩安全防护技术要求卧轴台平血增乎精度检验

金属切削机床机械加工性通用技术条件金划削机床装配通用技术条件

金底切削机床清油度的测定

金属切削机迷减压系统通思技术杀件按标准检收机时,必须同时对GD斤可n61,1拍B行9872,JBT9874等标准中未终本标准具体化的其余验收项目进行检验,

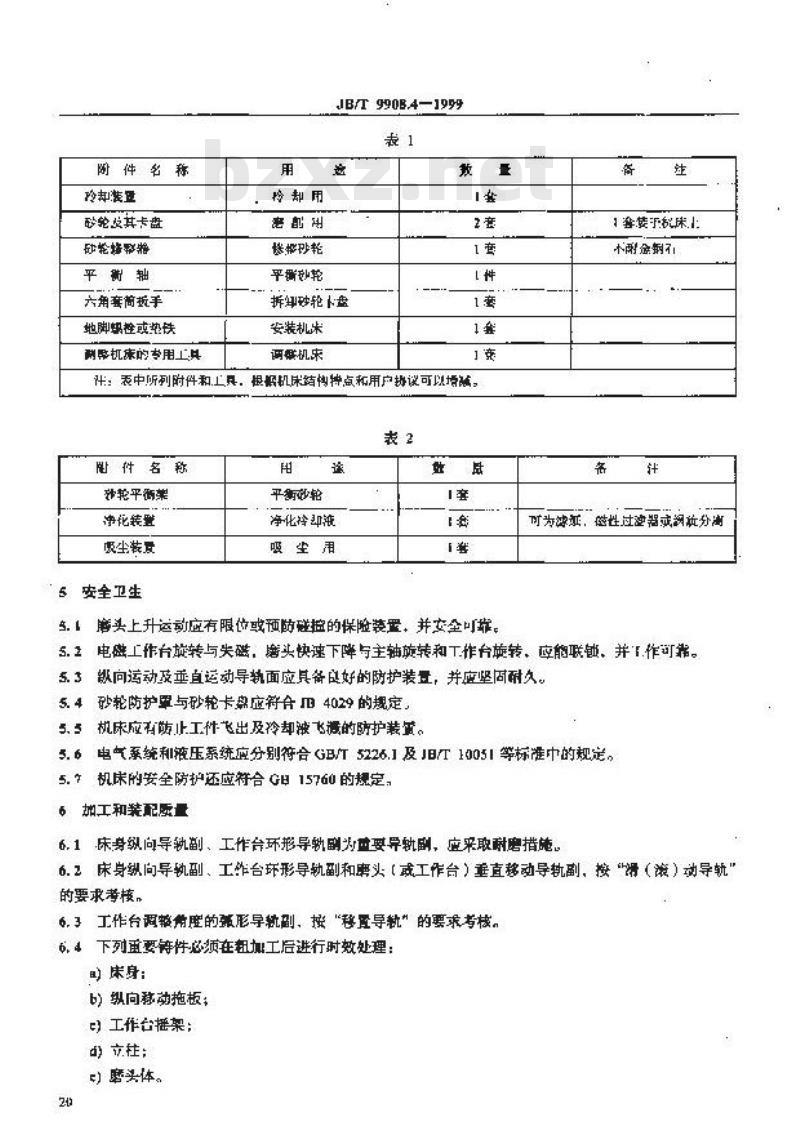

4附件和工具

4.1应随机供应表!中所列的附件和1.。4.2可按势这俄应求2巾所列的特殊件,国豪机械工业局1599-05-20批准2000-01-01实施

阴件名称

玲却装宣

砂轮发其卡盘

砂轮蜂教浆

六角套简拆手

地脚蜗栓或垫铁

耐解机床的专用上具

玲却用

密副制

燃砂艳

J8/T9908.4-1999

拆卸砂轮卜盘Www.bzxZ.net

安装机

调燃机来

计:表中所列时件和上具,根钢机床结构持点和用户协议可以培减,表2

件名称

张艳平衡業

净花装暨

吸尘装度

5安全卫生

平衡砂轮

净化冷却液

吸坐用

多.!磨头上升运动应有限位或预随群控的保险装置,并交全可靠备

1套楼税床1

小附途辆不

可为浓证,偿性过波竭减钢供分渐5.2电盘工作台旋转与失磁,磨头快速下降与主轴放转和工作台换转,应能联钞,并.作可靠。5.3数向运动及垂直运动导轨面应其备良好的防护装置,并应坚固耐久。砂轮防护罩与砂轮卡盘应符合4029的规定,5.4

5.5机床应有防止工件飞出及冷却波飞凝的防护装重。5.6电气系统和压系统应分别符合GB5226.1及JB/T10051等标准中的规定。5. ?机床的装全防护还应符合GH15760的规定,加工和装配愿量

6.1床身纵向导轨副、工作台环形导轨副为再要导轨,应采取耐磨措吨。6.2床身纵向导轨副、工作台环形导轨副和鹰头(或工作台)垂直移动导轨副,按“滑(滚)动导轨\的要求老核。

6.3工作台调整葡度的弧形导轨副,按“移置导轨”的要求考核。6.4下列再要链性必须在钮加工后进行时效处理床身:

b)纵向称动拖板;

工作台播架:

立柱:

)磨头体。

JB/T 9908.4-[999

6.5磨头体与其相配合的承板结合面按“特别单要固定结合面”的要求考核,6.6注与床身的结会面,立柱,率头休与H拒配合的谦调导轨结合面按“重要定结合面”的要求跨核。

6.?无机动进给的乘言进给于轮的操纵力控“经常用的手轮”的要求考核。其余所有于轮,手柄的操纵力接“不经常用的手轮”的要求考核。6.8垂进给带刻质装置的手轮,反向空程不得超过1/0r6.9砂轮主轴应连同电动机转于、风虑等轴上旅转零件一起进行动乎衡,并在规定的部位上校正,正后其余不平衡生所引起的娠勃双反不得大4的。6.10接JE9B7?检验清活度,其中磨头的滑洁度【不包括电动机都位)按重盘法检验,其杂匾物不得超过200m1ga

?机床运转试验

7.1机床的温升试险

机床各运动部件同时连续空运转时间不得少于(找中磨头高速运转时间不得少下小。达到稳定温度后,在靠近磨头主轴轴本处(或油箱)和床身油池中测盘温度和担丹:并不得超过规定值7.2展头变运特以检验

他取式普头空运转均率个应超过规定指标的±15%:白整式需头空运转功率不应超过税定指标的+25%.

「确逆座头空泾转功率指标,可选择法配质显较好的1C收培头,融盈具空较动率,并取其平均验作发指标。2举景,他要式愿头两不包括电动规的空机功率。7.3磨头乘首进给精定挖驼

7.3.1磨头以最小垂育避给量进给,每次进给的误差不应超过最小进给至的I00%,连续10次进给的暴积浓差不得超过其报小进给谨的15%。7,2愉验力落:将能全器固定在磨头上,使其测头垂直触及工作台台面,磨头以最小进给母进给赶续进0改,并记下指求都读数,每次进给划可以10次进给中任意堤取),误差按式(1)和式(2!算:

式中:—每次变际进给里:

最小名义逆给量。

每次进给误差。“2,-b

×100%

10次进给累积误差=

7.4T诈台低速运行平稳性检验

将工作台挖版移动速度调至α1m/min左右,在最大行程范围内用示值为0.0lmm的指示器检验指示器指针应均约连续转动。

7.5工作台拖板往妄速度差的检验工作台拖板移动在02-2mmu速度范困内和最大行程时,往友递度差不得大丁10%。21

误差按式【3)计算

.IB/T 9908.4—1999

误差=三t二i×100%

, + I,

分别为工作台往登单程时间。

式中、

7.6工作台抵板换向精度检验

7,6.1工作台拖板换向位暨误差:同速不大于0.1mm:异速不大丁0.3mm7.6.2愉晚方法

a)工作拖板移动连度为0.1-1.5m/min:b工作价范版在全行帮上移动:

)同速和异速夺往5次;

d)检具采用0.01mm示值指示。

注;按时上作台拉板在两期降时间小于变每于1.53,(3)

了.了工作台在金部轻速范国内运转应半稳,无冲击和振动现象:停车应迅速,不反转:低速不得有恨行。

客机床负荷试验

本系列机床应数下列负析试验:a)机床承戴上件最大重量运行试腔(独查):b)案头电动机达到额定(或设计规定)功率试验B.1机床承载工件最大重盘运行试验按设计规定的规范进行试验,工作台(旋转)发其拖板(往复)运行平稳,无异常音响和报动,仰载后复验机床有关儿何销出项日应合格。机床承载工件最大量W按式(4)确定:R

式中:D工作台直径,mm:

一磨削工件最大离度,mm:

—钢的密度(p=7.8gm

8.2露头电动机额定功率试验(抽查)试验规范如下:

Hex10-n

8)试件为环形,当工作台直径D630mm时,试件外径D4D/S当工作自直径D630mm时,试件外径。~2D3:内径应保证试件磨弹总面租不小于无孔试件总面积的4/5:试件材料45制,不萍硬;

b)工作台转速为中连;

c)工作合拖板纵向移动速度:0.1~1.5m/min:(4)

山)磨头垂直进翰,进给盘从最小值开始均匀地进给至磨头电动机达到瓶定(或设!规定)功率。22

9机床精虚检验

JB/T 990B.4—195号

9.1精度检验按JB/T9908.3等有关标准规定。9.2工作台台面的表面糙度接CB/T1031的规定,其R值不大于125m:9.3工作精度检验时的磨划范由制造!规定,9.4T作精度检验时试件的表佰粗赖度按GB/1031的规定,其R,值不大于0.63m。9.5T向汀9908.3—1999中的G4、G6和PF三项为热检项月,应在机床达到稳定后检验。10磨削效率【磨际率】试雕【抽查】10.1试验规范:

a)试件同 8.2a);

b砂轮为随机供应的粗磨砂轮:

c)T件卡转座和工作台拖板移动速度为中速:d)1.件光磨至无火花后,磨头以0.01mm的垂直进翰量连较进纷10次。10.2率削后,其总磨除显与进纳量之比不得小于85%机床凸凸形试件的磨削试验

11. t试验规范:

a)「作台倾斜角感应调至最人;b试件同8.2a):

C)工作伯转速和工作台推板稳动速度为中连:山)磨头垂育避给量内制造厂规定。11.3试件磨削后,其链形表面粗糙度按GBT1031的规定,其R,值不大于1.25μ切,不得右期减波效。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国机械行业标准

JB/T9908.1-9908.4—1999

卧轴圆台平面磨床

1999-05-20发布

国家机械工业局

2000-01-01 实施

JB9908.4-1999

不标准是在ZBnJ55001—B7卧油因台平通床制造与验收技术要求的基剂上修订的本标准是对B/9061—1988金两切相机床通用技术条件》等标准的具体化利补充本标准与ZB\J55001—87的技术内穿-致,仅按有关规定重新进行了编料,本标准是JB/T9908《卧轴厕台平面磨床》系列标准中的一部分,该系列标准折以下四个部分:JB/T9908.1—1999卧轴台面康球参数[B,T9908.2—1999卧轴网台平-面磨床系列型谱JB/T9918.31999卧轴圈台平面喜床精度格验1R/T9908.4—1999卧轴网台平面磨床技术涤件本标准自实随之日起代替2Hn155001—87。本标准市全国金属闪削机床标准化技术委员会提出本标准由全图金属切削机末标准化技术委员会增床分会出口。本标准负责起节单位:不洋市磨床总厂。外标准于1987年3月首次发布。

中华人民共和国机械行业标准

卧轴圆台平面磨床

技术案件

本标准规定了卧轴厕平面旁末尚道和验收的要求JB/9908.4—1999

ZB15087

个标准适用于T作气直径320-160mm的工作台瓶板移动式普通度的轴阅有平面避床。磨头移或式和立性移动式普通精度的卧轴厕台平面溶床,可根据机床的站构特点参照使用:2引用标准

下列标准所包含的条文:通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,境用本标准的各方成操讨使用下列标准新本的可能作。GB/T 1031--1995

GE/T 5226.1--{996

GB/T 9(NG1—1988

GE 15760—1995

GR/T 16769—1997

JB4029-1R5

J/T9908.3—1999

J9872—1999

JBT 9874-1999

IB/T 9877—1999

8710851—1999

3一般要求

表面粗糙度参数及其数值

1业机械电气设备第1部分:通用技水条件金属动削机床通用技术条件

金减切削机床安全防护通用技术条件金属切前机床噪产尚压级测为法赔床砂轮防扩罩安全防护技术要求卧轴台平血增乎精度检验

金属切削机床机械加工性通用技术条件金划削机床装配通用技术条件

金底切削机床清油度的测定

金属切削机迷减压系统通思技术杀件按标准检收机时,必须同时对GD斤可n61,1拍B行9872,JBT9874等标准中未终本标准具体化的其余验收项目进行检验,

4附件和工具

4.1应随机供应表!中所列的附件和1.。4.2可按势这俄应求2巾所列的特殊件,国豪机械工业局1599-05-20批准2000-01-01实施

阴件名称

玲却装宣

砂轮发其卡盘

砂轮蜂教浆

六角套简拆手

地脚蜗栓或垫铁

耐解机床的专用上具

玲却用

密副制

燃砂艳

J8/T9908.4-1999

拆卸砂轮卜盘Www.bzxZ.net

安装机

调燃机来

计:表中所列时件和上具,根钢机床结构持点和用户协议可以培减,表2

件名称

张艳平衡業

净花装暨

吸尘装度

5安全卫生

平衡砂轮

净化冷却液

吸坐用

多.!磨头上升运动应有限位或预随群控的保险装置,并交全可靠备

1套楼税床1

小附途辆不

可为浓证,偿性过波竭减钢供分渐5.2电盘工作台旋转与失磁,磨头快速下降与主轴放转和工作台换转,应能联钞,并.作可靠。5.3数向运动及垂直运动导轨面应其备良好的防护装置,并应坚固耐久。砂轮防护罩与砂轮卡盘应符合4029的规定,5.4

5.5机床应有防止工件飞出及冷却波飞凝的防护装重。5.6电气系统和压系统应分别符合GB5226.1及JB/T10051等标准中的规定。5. ?机床的装全防护还应符合GH15760的规定,加工和装配愿量

6.1床身纵向导轨副、工作台环形导轨副为再要导轨,应采取耐磨措吨。6.2床身纵向导轨副、工作台环形导轨副和鹰头(或工作台)垂直移动导轨副,按“滑(滚)动导轨\的要求老核。

6.3工作台调整葡度的弧形导轨副,按“移置导轨”的要求考核。6.4下列再要链性必须在钮加工后进行时效处理床身:

b)纵向称动拖板;

工作台播架:

立柱:

)磨头体。

JB/T 9908.4-[999

6.5磨头体与其相配合的承板结合面按“特别单要固定结合面”的要求考核,6.6注与床身的结会面,立柱,率头休与H拒配合的谦调导轨结合面按“重要定结合面”的要求跨核。

6.?无机动进给的乘言进给于轮的操纵力控“经常用的手轮”的要求考核。其余所有于轮,手柄的操纵力接“不经常用的手轮”的要求考核。6.8垂进给带刻质装置的手轮,反向空程不得超过1/0r6.9砂轮主轴应连同电动机转于、风虑等轴上旅转零件一起进行动乎衡,并在规定的部位上校正,正后其余不平衡生所引起的娠勃双反不得大4的。6.10接JE9B7?检验清活度,其中磨头的滑洁度【不包括电动机都位)按重盘法检验,其杂匾物不得超过200m1ga

?机床运转试验

7.1机床的温升试险

机床各运动部件同时连续空运转时间不得少于(找中磨头高速运转时间不得少下小。达到稳定温度后,在靠近磨头主轴轴本处(或油箱)和床身油池中测盘温度和担丹:并不得超过规定值7.2展头变运特以检验

他取式普头空运转均率个应超过规定指标的±15%:白整式需头空运转功率不应超过税定指标的+25%.

「确逆座头空泾转功率指标,可选择法配质显较好的1C收培头,融盈具空较动率,并取其平均验作发指标。2举景,他要式愿头两不包括电动规的空机功率。7.3磨头乘首进给精定挖驼

7.3.1磨头以最小垂育避给量进给,每次进给的误差不应超过最小进给至的I00%,连续10次进给的暴积浓差不得超过其报小进给谨的15%。7,2愉验力落:将能全器固定在磨头上,使其测头垂直触及工作台台面,磨头以最小进给母进给赶续进0改,并记下指求都读数,每次进给划可以10次进给中任意堤取),误差按式(1)和式(2!算:

式中:—每次变际进给里:

最小名义逆给量。

每次进给误差。“2,-b

×100%

10次进给累积误差=

7.4T诈台低速运行平稳性检验

将工作台挖版移动速度调至α1m/min左右,在最大行程范围内用示值为0.0lmm的指示器检验指示器指针应均约连续转动。

7.5工作台拖板往妄速度差的检验工作台拖板移动在02-2mmu速度范困内和最大行程时,往友递度差不得大丁10%。21

误差按式【3)计算

.IB/T 9908.4—1999

误差=三t二i×100%

, + I,

分别为工作台往登单程时间。

式中、

7.6工作台抵板换向精度检验

7,6.1工作台拖板换向位暨误差:同速不大于0.1mm:异速不大丁0.3mm7.6.2愉晚方法

a)工作拖板移动连度为0.1-1.5m/min:b工作价范版在全行帮上移动:

)同速和异速夺往5次;

d)检具采用0.01mm示值指示。

注;按时上作台拉板在两期降时间小于变每于1.53,(3)

了.了工作台在金部轻速范国内运转应半稳,无冲击和振动现象:停车应迅速,不反转:低速不得有恨行。

客机床负荷试验

本系列机床应数下列负析试验:a)机床承戴上件最大重量运行试腔(独查):b)案头电动机达到额定(或设计规定)功率试验B.1机床承载工件最大重盘运行试验按设计规定的规范进行试验,工作台(旋转)发其拖板(往复)运行平稳,无异常音响和报动,仰载后复验机床有关儿何销出项日应合格。机床承载工件最大量W按式(4)确定:R

式中:D工作台直径,mm:

一磨削工件最大离度,mm:

—钢的密度(p=7.8gm

8.2露头电动机额定功率试验(抽查)试验规范如下:

Hex10-n

8)试件为环形,当工作台直径D630mm时,试件外径D4D/S当工作自直径D630mm时,试件外径。~2D3:内径应保证试件磨弹总面租不小于无孔试件总面积的4/5:试件材料45制,不萍硬;

b)工作台转速为中连;

c)工作合拖板纵向移动速度:0.1~1.5m/min:(4)

山)磨头垂直进翰,进给盘从最小值开始均匀地进给至磨头电动机达到瓶定(或设!规定)功率。22

9机床精虚检验

JB/T 990B.4—195号

9.1精度检验按JB/T9908.3等有关标准规定。9.2工作台台面的表面糙度接CB/T1031的规定,其R值不大于125m:9.3工作精度检验时的磨划范由制造!规定,9.4T作精度检验时试件的表佰粗赖度按GB/1031的规定,其R,值不大于0.63m。9.5T向汀9908.3—1999中的G4、G6和PF三项为热检项月,应在机床达到稳定后检验。10磨削效率【磨际率】试雕【抽查】10.1试验规范:

a)试件同 8.2a);

b砂轮为随机供应的粗磨砂轮:

c)T件卡转座和工作台拖板移动速度为中速:d)1.件光磨至无火花后,磨头以0.01mm的垂直进翰量连较进纷10次。10.2率削后,其总磨除显与进纳量之比不得小于85%机床凸凸形试件的磨削试验

11. t试验规范:

a)「作台倾斜角感应调至最人;b试件同8.2a):

C)工作伯转速和工作台推板稳动速度为中连:山)磨头垂育避给量内制造厂规定。11.3试件磨削后,其链形表面粗糙度按GBT1031的规定,其R,值不大于1.25μ切,不得右期减波效。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。