JB/T 2379-1993

基本信息

标准号: JB/T 2379-1993

中文名称:金属管状电热元件

标准类别:机械行业标准(JB)

英文名称: Metal tubular heating elements

标准状态:现行

发布日期:1993-08-21

实施日期:1993-10-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:469312

标准分类号

中标分类号:电工>>电气设备与器具>>K61工业电热设备

出版信息

出版社:国家机械工业局

页数:15页

标准价格:17.0 元

相关单位信息

起草人:李再兴、寇君

起草单位:上海环球日用电器实业公司和西安电炉研究所

提出单位:机械工业部西安电炉研究所

发布部门:中华人民共和国机械工业部

标准简介

本标准规定了对金属管状电热元件(以下简称元件)的各项要求,包括产品分类、技术要求、试验方法、检验规则及其订购和供货等。本标准适用于按第3.1、4.1和4.2条要求设计制造.工作电压不超过440V ,以金属管作为外壳的管状电热元件。本标准不适用于日用和类似用途的管状电热元件。对在真空中或绝对压力超过1MPa的介质中使用以及有特殊要求的元件,除应符合本标准外还应符合相应的特殊要求标准. JB/T 2379-1993 金属管状电热元件 JB/T2379-1993 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国机械行业标准

JB/T2379

1993-08-21

颊魁极

1993-10-01小潢

鸡颊魁鹭佤艺

1主题内容与适用范围

JB/T23791993

JB23791978

标准规定了对金属管状电热元件(以下简称元件)的各项要求,包括产品分类、技术要求,试验方法、检验规则及其订购和供货等。本标准适用于按第3.1、4.1和4.2条要求设计制造,工作电压不超过440V,以金届管作为外完的管状电热元件。

本标准不适用于日用和类似用途的管状电热元件。对在真空中或绝对压力超过1MPa的介质中便用以及有待殊要求的元件,除应符合本标准外还应符合相应的待殊要求标准。

2术语

本标准所使用的术语含义如下,2.1金属管状电热元件

以金属管为外壳,合金电热丝作为发热体,在一端或二端具有引出棒(线)在金属管内填装密实的氧化镁粉绝缘介质,以固定发热体的电热元件。2.2引出棒线)

与发热体连接,供元件与电源、元件与元件连接用的金属导电零件。2.3展开长度(L),mm

元件图祥上金属管的直线与弯曲部分长度的总和。2.4发热长度(t):mm

元件函样上布置发热体部分的长度。2.5发热表面积,cm2

发热长度上金属管衰面积。

2.6表面负荷,W/cm

发热表面上单位面积的功率。

2.7充分发热条件

使元件达到规定工作状态的工作条件。2.8额定电压,V

指在设计时规定并在元件外壳上标出的接在元件上的电压。2.9额定功率,kW

指在设计时规定并在元件外充上标出的元件输入功率。2.10工作电压,V

对单支接入电源的元件,是指设计时规定的接在元件上的电压,即额定电压。对多支串接到电源的一组元件,是指设计时规定的接在这组元件上的电压。2.11工作温度,℃

在额定功率和充分发热条件下,元件发热表面的平均温度。2.12最高温度,℃

1993-08-21瘤

1993-10-01小

JB/T2379

在1.27倍的额定功率和充分发热茶件下,光件发热长度上最高温度点的溢度。2.13模拟条件

在本标准各条款的状态下,采取措施便元件的工作温度与规定值基本相符的工作案件。2.14充允许修复

指对无件的引出棒损坏、金属表面涂层损坏,绝缘子破碎和密封失效进行的修复,且修复后不影响元件的性能和正常使用。

2.15恢复

由于使用和长期存放等原因,元件的电气绝缘性能低于标准值,通过烘箱干燥等方法,使其电气绝缘性能恢复到标准值的过程,且不影响元件的性能和正常使用。2. 16 损坏

无件有下列情况之一即被视为摄坏:息元件耐电压低于标准值、泄漏电流值大于5mA或绝缘电阻值低于1MQ,又不可恢复+b.外充有火焰发射及熔融物、表面严重腐蚀或其他不允许修复的损坏,c。元件的实际功率比额定功率超差20%。3产品分类

3.1品种和规格

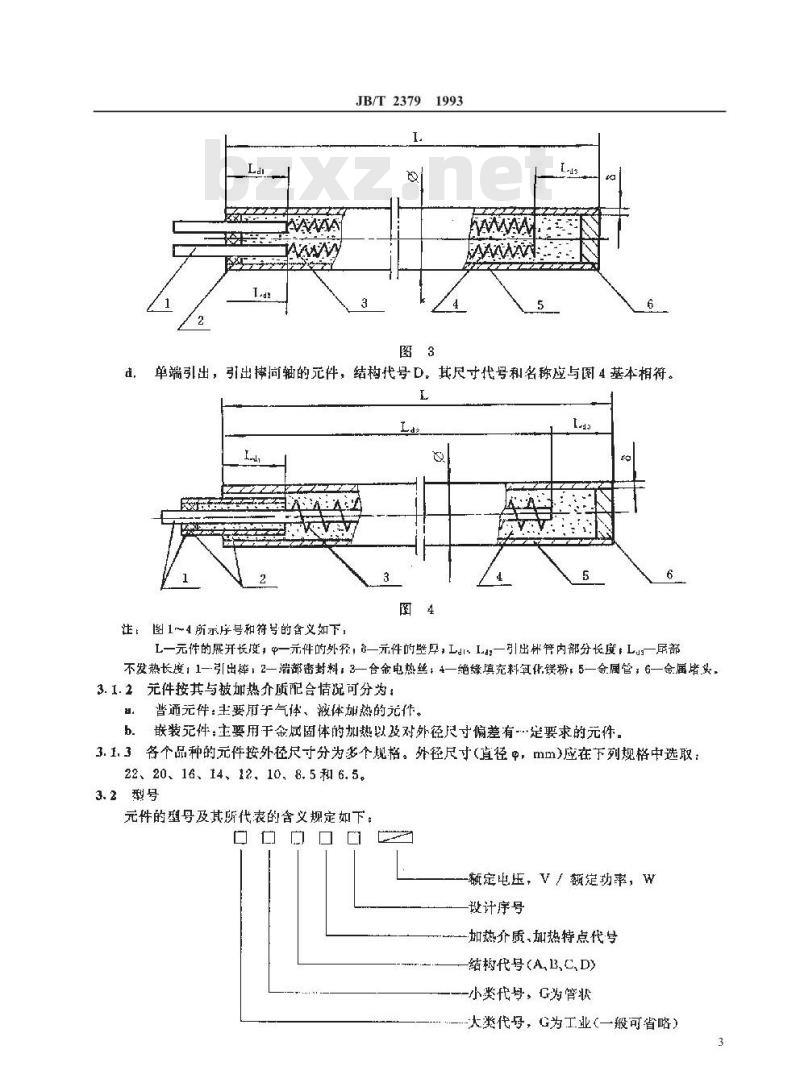

3.1.1元件按基本结构分为以下四个品种::双引出的元件,结构代号A。其尺寸代号和名称应与图1基本相符。L

双端引出,其中一端接外壳的元件,结构代号B。其尺寸代号和名称应与图2基本相符。L

单端引出,引出棒并行的元件,结构代号C。其尺寸代号和名称应与图 3基本相符。N

JB/T2379

单端引出,引出捧同轴的元件,结构代号D。其尺寸代号和名称应与图4基本相符。d,

Afrnhh

AA:AtT

注:图1~4所示序号和符号的含义如下,L一元件的展开长度,一元件的外释,一元件的壁厚,LdLa一引出样节内部分长度:L一犀部不发热长度:1—引出棒,2—端部密封料:3—合金电热丝,4—绝缘填充料氧化镁粉,5—余属管,6一金属堵买,3.1.2元件按其与被加热介质配合情况可分为::普通元件:主要用手气体、液体加热的元作。b。嵌装元件:主要用于金属固体的加热以及对外径尺寸偏差有…定要求的元件。3.1.3各个品种的元件按外径尺寸分为多个规格。外径尺寸(直径中,mm)应在下列规格中选取22、20、16、14、12.10,8. 5和 6.5。3.2型号

元件的型号及其所代表的含义规定如下:口口口口

额定电玉,V额定功率,W

设计序号

一加热介质,加热特点代号

结构代号(A,B、C、D)

小类代号,G为管状

大类代号,G为工业(一般可省咯)3. 3主要参数

元件的主要参数如下,

a.电源电压,V;

b,电源频率,Hz

c.额定电压,V

d.额定功率,kW

e.工作温度,

1.外径,mml

g展开长度,mm;

n.外形尺寸,mm

1.重量,kg。

4技术要求

4.1设计要求

JB/T2379

元件的设让应满足使用、更换方使、可靠、耐用、安全,经济、合理及凹约能源等要求。4.1.1 设计标准

元件的设计应符合有关机电产品的各项本础标准和一般零部件标准:如单位制,机械制图,图形符号、公差与配合、形状和位置公差、表山粗度、螺纹紧固件,出源出压,电源频率等标。对单位、电源电压、出源颊率有特殊要求时,可按条8.2条提出。4.1.2环境条件

海拨高度不超过1000mEbZxz.net

周围环境温度-20~50℃,

周围空气相对湿度不大于90%(环境温度为25C时);d。周围无导电尘埃、燥炸性气体及能严重损坏金属和绝缘材料的腐蚀性气,没有明显的冲未与振动,

君用户特殊要求时,可按第8.2条提出.4.1. 3安全与卫生

4.1.3.1用于可燃性气氛中加热的元件,在设计时应考虑避免发生爆炸事放。4.1.3.2用于压力介质中加热的元件,在设计时应考虑避免金属管、焊缝、密封件损环造成泄压事故。4.1.3.3用于有毒有害介质中如热的元件,在设计时应考虑避免金属管。缝、率封件损坏造成有萨有害介质泄滞事故,

4.1.3.4与食品和饮食用具接触的元件的外壳或涂层必须符合国家卫生标准,4.1. 4 材料

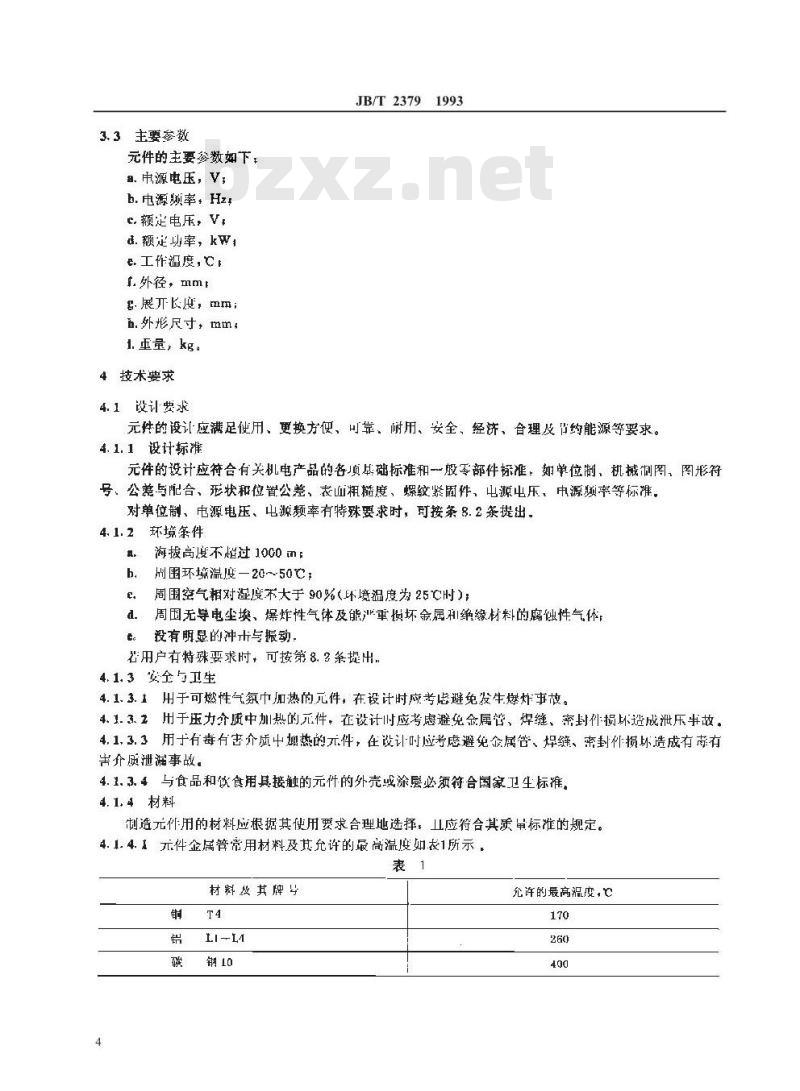

制造元仆用的材料应根据其使用要求合理地选择,Ⅱ应符合其质量标准的规定。4.1.4.1元件金属管常用材料及其允许的最高温度如衣1所示,表1

材料及其牌号

允许的最高温度,

材料及其牌号

不锈钢 0Cr18Ni11(1Cr1&Ni9TI)镍基合金钢IncoloyB0o

JB/T2379

续表1

充许的最高温度,

注,1)主要减分为:0,04%C、0.75%Mn,0. 35%Si、20.5%Cr、32.00%Ni、0.30%Cu和余量Fc。4.1.4.2元件金属管常用材料在常用介质中允许的最高的表面负荷应符合表2规定。表2

表面负荷W/em

加热介质,加热特点及其代号

水、弱酸、弱碱溶液的煮沸,S

食物油、润滑汕、液压油,Y

燃科油,

压力大于 IMFa的水,A

静止空气

流速不低于 6m/s的空气,L

元件被浇铸。嵌装、压制在铝、铜、钢等料中,

金属管材料及其牌号

铝 LI~L4

碳钢10

不锈钢 OCt18Ni11(1Cr1BNi9Ti)铜T4,碳钢10

不锈钢OC/18N(1C18N9T)

瘊钢10

不锈钢 oCr18Ni11(1Cr18Ni9Ti)不锈钢 0Cr18Ni11(IC1BNi9Ti)

碳钢10

不锈钢Cr18Ni11(1C18Ni9T)

基合金钢IneoloyB00

碳钢10

不锈钢0Cr18Ni11(1Ct18Ni9Ti)

保基合金钢Incoloy800

碳钢10

不锈钢OCr18Ni11(1C/18Ni9Ti)

4.1.4.3对最高温度高子450它或在其加工中可能到的温度超过450的元件,不得使用黄铜引出棒。4.1. 5结构

元件在设计时应考虑势膨胀、烧蚀,氧化、嵋变等影响,以免在正常工作中因变形等产生故障。4. 1. 5. 1

4.1.5.2元件内部结构的设计应保证制造元件所选用的材料在最高温度或在其加工中可能遇到的最高温度况下不被摄坏,仍能可靠地工作。4.1.5.3元件的焊接结构设计应符合有关标。受压元件的焊缝特别是容器内的部分,应尽量少。焊缝的设置应便于检查。

4.1.5.4承受压力元件外壳及其附件的设计必须符合有关的标准,4.1.5.5元件(包括端部)必须是密封的注;若有协设,端部可采用临时奋封措随或不密封,且端部的密封性能不号接。4.1.5.看用于侵蚀性介质加热的元件必须采用耐蚀的金属管或有保护套,以保证元件的工作寿命。4.1.5.7外壳为普通钢材或性能优于普通钢材的其他合金材料时,其壁厚应不小于0.35mm。外壳为铜或钢合金等材料时,则必需具有相应的机械强度,使其能适应恶劣的工作坏境。4.1.5.8元件的弯曲半径应不小于管轻的2.5倍4.1.5.9元件的弯曲形状必须保证引出样的内端处于管子的真线部分上,并且和弯曲起点距离应不小于5

10mm。

JB/T23791993

4.1.5.10元件中电位差大于40V的两载流部分间以及载流部分与外克问的间隙和绝缘填充物的厚应不小于1mm。外露引出棒与外壳间的距离应不小于1m。住著有协议,上述间隙和距离可小于1mm,但需加强设计,精心制造以保证性能及可靠性。4.1.5.11元件引出样管内长度应不小于表3的规定。表3

引出样外径P

金属管外径

引出棒的截面积应不小于电热丝截面积的7倍。4. 1. 5. 12

4.2制造要求

元件的制造应符合按规定程序批准的设计图样,并满尼产品标准和有关技术文件的要求。mm

4.2.1元件的焊接应符合有关标准的规定,只有在设计规定的地方才允许采用熔化焊、硬钎焊、软针焊,但这些工艺不允许用于修补有缺陷的元件。4.2.2引出摔应能承受历时3min的拉力试验,而不发生位移和断裂现象、试验拉力为引出抗拉力的70%,但不大于 1000 N。

4.2.3用于加热液体接头安装在液面以下的元件,应能承受0.5MPa历时5min的静水压力试验,而无渗满。承压0.1MPa以上的元件也必须进行历时5min水玉试验,应无渗漏、无变形,试验压力为设计压力的2倍,担不低于0.5MPa。

4.2.4元件的金属管不得有明显的机械伤痕或局部膨胀,弯曲处不得有皱纹、凹凸等现象。涂漾层、电键层、金属或非金属喷镀层、辫铝层应均勾牢固,不应有气泡、剥落或局部堆积等现4. 2. 5

元件的外径尺寸偏差应不超过表4规定的范围。4. 2. 6

普通型

4.2.7元件展开长度偏差应不超过表5规定的范围。表5

展开长度E

4.2.8引出摔外露长度偏差应不超过=mml。外

4.2.9弯业成形后元件的安装寸及一些需要考核的几何尺寸偏差应不超过表6规定的范国。6

基本尺L

500L1000

JB/T2379

4.2.10管内引出棒长度Lal、La2偏差应不超过士2%或土5mm。4.2.11尾部不发热长度Lds偏差应不超过士5mm:4. 2. 12单端引出元件的发热长度偏差应不超过士5%或士20 mm。偏养

4.2.13发热体应沿管子轴线方向均匀布置,单位长度的电热丝圈数遍差应不超过15%,对发热体有特殊要求时,可按第8.2条提出。4.3性能要求

4.3.1升温时间

在试验电压下,元件从环境温度升至试验温度的时间应不大于15min。4.3.2额定功率偏差

在充分发热条件下,元件的额定功率的偏差应不超过下列规定的范围,对额定功率小于等于100W的元件为:士10%。对额定功率大于100W的元件为,十5%~—10%或10W,取两者中较大值,4.3.3泄漏电流

4. 3, 3. 1冷态泄漏电流以及水压和密封试验后泄滞电流应不超过 0.5 mA。4.3.3.2工作温度下的热态泄满电流应不超过式(1)的计算值,但最大应不超过5 mA。式中:I一热态泄电流,mA#

-发热长度,mm;

T—工作温度,℃。

当多个元件串接到电源中时,应以这一组元件为整体进行泄漏电流试验。4.3.4绝缘电阻

4.3.4.1出厂检验时冷态绝缘电阻应不小于50M01。4.3.4.2密封试验后、长期存放或使用后的绝缘电阻应不小于1M0。4.3.4.3工作温度下的热态绝缘电阻应不低于式(2)计算值,但最小应不低于1MQ。R=10-0. 01ST×10

式中;R—热态绝缘电阻,Mo;

t-—发热长度,mm

T工作摄度,。

4.3.5绝缘耐压强度

元件应在规定的试验条件和试验电压下保持1min,而无内络和击穿现象。4.3.6经变通断电的能力

元件应能在规定的试验条件下经历2000次通断电试验,面不发生损坏。4. 3. 7过载能力

元件在规定的试验条件和输入功率下应能承受30次环过载试验,而不发生损坏。4. 3. 8耐热性

元件在规定的试验条件和试验电压下应能承受1000次循环耐热性试验,而不发生坏。m

5试验方法

5.1一般要求

JB/T23791993

5,.1.1元件的通电试验应在下刻条件下进行,+环境摄度为20士5℃,无风无强烈热辐射,相对湿度不大于85%,b,电源电压偏差不超过去1%:

C、元件处于充分发热条件或拟条件下。5.1.2双端引出其中一端接外壳的元件的泄漏电流测量、绝缘电阻测量和绝缘耐压试验,应在一端尚木与外壳连接时进行,并且不进行这几个项目的型式检验。若需要进行仲裁试验时,将已连接起来的部分用机械办法剥离,但不能报坏本体,然后按图1元件进一步加二工后,再做全部项目或需要项日的试验、5.2引出棒拉力试验(第4. 2.2条)将元件固定,然后将设定的重物(包括悬挂到引出摔所需要的附件)垂直悬挂到引出棒上,历时3min,然后检验之。

5.3密封试验(第4.1.5.5条)

5.3.1元件外壳密挝试验

将元件没在峻化水中(在水中2%~3%的盐酸,硫峻或硝酸)3h,并采取措施使元件的端面露出羧面5~10mm,然后依次进行绝缘电阻测量、泄电流测量和绝缘时压试验。注对进行水压试验的元件,此项可不做。5.3.2元件端部密封斌验

5. 3.2.1对试验箱(室)的要求

和。在试验箱(室)的有效工作空间中应装有溢、湿度传感器用于监控试验条件。b,试验箱(室)有效工作空间中各处温度应哟勾并尽可能和控温点的温度-一致,应能保持在40±2℃,相对湿度应能保持在(93三3%)的范围内。注,士2它的温度充差包括测其继对误差以及有效工作空间内温度的均匀性、被动度。为了保持所要求的湿度,控制点的温度波动应保持在士0.5七范画内。试验(窝)内的冷凝水要不断排出,排出的冷凝水在纯化处理前,不得再作为湿源的水使用。d。真接用来产生湿度的水的电阻率应不小于500·m。e。元件的待性及电气负载不应明显影响试验箱(室)内的条作。f.试验箱(室)璧上和项上的凝结水不得滴落到元件上。5.3.2.2试验方法

。元件应在不包装,不通电,“准备使用状态”和正常工作位置或按有关标准的状态放人试验箱。首先在箱内40策件预热,当元件温度稳定后再加湿,以防正在元件上产生避结水。b。试验时间 48 h。

C。在试验结束后,将元件自试验箱(室内取出,放在环境温度为20土5℃,无风、无强烈热辐射,相对湿度不小于60环境里,然后依饮进行绝缘电阻测量、泄漏电流测量和绝缘耐压试验。d从元件取出到绝缘耐压试验结束的总时问不得超过10min。5.3.2.3密封试验后允许对元件进行恢复。5. 1X 光检查

对单端引出,引出棒并行的元件的两引线间距离(第4.1.5.10条)、答内引出棒长度偏差(第4.2.10案)、属部不发热长度循差(第4.2.11条),单端出发热长度偏差(第4.2.12系)和单位长度电热丝圈数偏差(第4.2.13案)进行X光机显示测量。根据元件的设计图样在引出棒与发热体连接处紧靠管了放置100n1m长的铅条,中间每隔200mm放50mm长铅案,但至少放宜一条50mm长铅条,试验时以铅条长为基准,铅条长偏差应小于士0.5mm,允许元件在压缩定长后和弯曲前进行测量,引线间距离的测8

JB/T23791993

单,必须自×光源看下去清楚看到二根,便X光片显示的二引线间距离最大。尾部不发热长度通常在个尾部X光片全显示后测量。

单位长度电热丝圈数偏差按式(3)计算,计算时必须包括100mm长铅条中自引出样起的50n1m段电热丝圈数。

A=max(1-mi)

式中:△一一单位长度电热丝圈数偏差,i——测量用各 50 mm 长铅策的序号,i=1、2 -.k,ni—第i条50mm长铅条长度上电热丝圈数:k—50mm长铅条总数,包括引出棒端的,五——由测量算得的50 mm长度上电热丝圈数平均值。注,当×光片能够全部显示元件时可按显示的实际尺寸乘上比例系数计算。5. 5 升褥时间测量(第 4. 3. 1 条)试验时将元件置于静止的空气中,在冷态情况下将元件接上试验电压,测出达到试验温度的时间。试验电压是使元件达到额定功率0.73倍的电压。试验温度为工作温度的90%。5.5.1试验温度的测定:用表面温度计或热电偶在元件外壳规定的测温点上进行温度测量,取各个测温点上所测得的温度平均值作为测量温度。测温点分别位于元件发热长度的1/4、1/2和3/4处。5.5.2对升温时间估计能达到要求的元件,测量时应先降低供电电压进行试验,若合格则认为这次合格。否则应待元件彻底冷却后再升高电压通电试验,直到规定的试验电压为止。5.6额定功率测量(第4.3.2条)5.6.1额功率应在元件处于充分发热条件或模拟条件下,达到工作温度10mrm后用功率表或电压表,电流表测量。测量用仪表的精度应不低于1.5级。元件工作温度应用下列方法确定在充分发热茶件下,用表面温度计或热电偶在元件外壳规定的测温点上进行温度测量:各个测温点上所测温度的平均值即为工作温度。测温点取三点,分别位于元件发热表面的最高温度点、最低温度点和中间温度点。

5.6.2当多支元件串接到电源中时,应分别测量各支元件的功率。5.6.3在出厂检验时,允许通过测量元件的冷态直流电阻值,并按式(4)进行功率折算:功率,kw:

武中:P—

U——额定电压,V,

R。冷态直流电阻,Q;

Ct——电热丝的工作温度系数。(4)

冷态直流电阻及其偏差以及电热丝的温度系数,必颈在技术文件中明确规定,用于测量冷态直流电阻的仪表的精度应不低于1级。

5.7泄漏电流测串(第4.3.3条)本试验使用的尝安表精度应不低于1.5级。对于多支元件串接到电源中的一组元件,测量泄漏电流时应将元件外壳全部并联接到毫安表。5.7.1冷态和密封试验后的泄漏电流测量试验应在元件不通电的情况下进行。使元件的外壳与大地绝缘,然后将试验电压加在元件任一引出摔与外壳之间,用接在连线中的毫安表mA测得的电流即为泄漏电流。试验电压Us为额定电压1.1倍。

试验电路的原理图如图5。

5.7.2热态泄蒲中流测量

JB/T2379

试验应在元件通电并达到工作温度的情况下避行,工作温度可参照第5.6.1条所规定的方法确定。将元件接通电压;调整试验电压Us使输入功率等于额定功率的1.15筛,在元件达到工作温度10min后开始泄满电演测量。测量时应匝过开关K的转换,分别在两个引出棒测量泄漏电流,并取其中的较大值为准进行考核。

试验电路原理图如图6。

5. 8绝缘电阻测量(第 4. 3.4 条)本试验用500V兆欧表进行测量。在试验时,元件外壳与兆欧表不得通过大地构成回路,以免影响测量精度。同时要考虑环境对测量精度的影响。兆欧表应接在元件任一引出棒与外壳之间。5.8.1冷态绝缘电阻和密封试验后绝缘电阻测单5.8.1.1冷态绝缘电阻测量应在提供元件24h后进行。试验时允许使用高于500V但不超过2000V的兆欧表进行测量。

5.8.1.2密蜂试验后绝缘电阻测量应在密封试验后30s内完成,5.8.2热态绝缘电阻测串

试验应在元件处于工作温度时进避行。工作温度可参照第 5. 6. 1 条所规定的方法确定。接通电源使元件达到工作温度并保持 10 min 后断电,在断电后1 nin 内完成测量。在这 1 min 内不谁采用任何使元件降温的强迫冷却方法。5. 9绝缘耐压试验(第 4. 3. 5条)5. 9. 1试验件

5.9.1.1、推荐的试验电路如图7T1-

谢压器

电压衣:

KM-接触器

JB/T2379

试验变压器:

熔斯路:

试验电路应满足如下基本要求:R

保护电阻:

招示灯:

触点!

SB1、SB2

试样:

接钮:

门限位开关!

试验变压器的容量应保证次级额定电流不小于0.1A+b.

电压测量球随:

过流继电器:

电源开关。

试验电源应为50Hz的正弦波,试验变压器输出电压波峰系数为V2土7%:保护电阻的阻值以高压每伏0.2~0.5α计算,调压器应能均勾地调节,其容量与试验变压器相同,过流继电器应有足够的灵敏度,保证元件击穿时在0.1内切断电流,动作电流应选择适当值,e.

避免发生击穿后不动作或未击穿时误动作:1高压侧的电压用精度不低于1.5级的电计、球隙或通过精度不低于0.5级的电压互感器来测量。低玉侧的电压用精度不低于0.5级电压表测量,其测量误差应不超过土4%.5.9.1.2试验电压规定如下,对工作电压不大于250V的元件为1500V,对工作电压大于250V,但不火于 440V的元件为 2000V。

5. 9.2试验方送

首先设定动作电流,然后在元件的引出棒与外亮之间以每秒0.5kV的速度格试验电压升到规定值并保持1min。

5.9.2.1动作电流由下式决定:

式中:In—动作电流,mA

U——试验电压,V

RH——120 kO;

动作电流应圆整到整数值。

5.9.2.2当多支元件事接到电源中时,应以这一组元件为整体进行试验,(5)

在元件出厂检验时,允许在相同的试验电压下对每一支元件单独进行试验,例如:4支额定电压各为95V的元件串接到380V电源中,在型式检验时应4支元件串起来傲2000V绝缘耐压试验,而在出厂检验时,可以对每支进行2000V绝缘耐压试验。5.9.2.3出厂检验时允许将试验电压提高25%,动作电流不变,进行1绝缘耐压试验。5.9.2.4对多支元件审接到电源中的一组元件,进行单支元件出厂检验时,应将动作电流减半。5. 10通断电试验(第 4. 3. 6条)11

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

JB/T2379

1993-08-21

颊魁极

1993-10-01小潢

鸡颊魁鹭佤艺

1主题内容与适用范围

JB/T23791993

JB23791978

标准规定了对金属管状电热元件(以下简称元件)的各项要求,包括产品分类、技术要求,试验方法、检验规则及其订购和供货等。本标准适用于按第3.1、4.1和4.2条要求设计制造,工作电压不超过440V,以金届管作为外完的管状电热元件。

本标准不适用于日用和类似用途的管状电热元件。对在真空中或绝对压力超过1MPa的介质中便用以及有待殊要求的元件,除应符合本标准外还应符合相应的待殊要求标准。

2术语

本标准所使用的术语含义如下,2.1金属管状电热元件

以金属管为外壳,合金电热丝作为发热体,在一端或二端具有引出棒(线)在金属管内填装密实的氧化镁粉绝缘介质,以固定发热体的电热元件。2.2引出棒线)

与发热体连接,供元件与电源、元件与元件连接用的金属导电零件。2.3展开长度(L),mm

元件图祥上金属管的直线与弯曲部分长度的总和。2.4发热长度(t):mm

元件函样上布置发热体部分的长度。2.5发热表面积,cm2

发热长度上金属管衰面积。

2.6表面负荷,W/cm

发热表面上单位面积的功率。

2.7充分发热条件

使元件达到规定工作状态的工作条件。2.8额定电压,V

指在设计时规定并在元件外壳上标出的接在元件上的电压。2.9额定功率,kW

指在设计时规定并在元件外充上标出的元件输入功率。2.10工作电压,V

对单支接入电源的元件,是指设计时规定的接在元件上的电压,即额定电压。对多支串接到电源的一组元件,是指设计时规定的接在这组元件上的电压。2.11工作温度,℃

在额定功率和充分发热条件下,元件发热表面的平均温度。2.12最高温度,℃

1993-08-21瘤

1993-10-01小

JB/T2379

在1.27倍的额定功率和充分发热茶件下,光件发热长度上最高温度点的溢度。2.13模拟条件

在本标准各条款的状态下,采取措施便元件的工作温度与规定值基本相符的工作案件。2.14充允许修复

指对无件的引出棒损坏、金属表面涂层损坏,绝缘子破碎和密封失效进行的修复,且修复后不影响元件的性能和正常使用。

2.15恢复

由于使用和长期存放等原因,元件的电气绝缘性能低于标准值,通过烘箱干燥等方法,使其电气绝缘性能恢复到标准值的过程,且不影响元件的性能和正常使用。2. 16 损坏

无件有下列情况之一即被视为摄坏:息元件耐电压低于标准值、泄漏电流值大于5mA或绝缘电阻值低于1MQ,又不可恢复+b.外充有火焰发射及熔融物、表面严重腐蚀或其他不允许修复的损坏,c。元件的实际功率比额定功率超差20%。3产品分类

3.1品种和规格

3.1.1元件按基本结构分为以下四个品种::双引出的元件,结构代号A。其尺寸代号和名称应与图1基本相符。L

双端引出,其中一端接外壳的元件,结构代号B。其尺寸代号和名称应与图2基本相符。L

单端引出,引出棒并行的元件,结构代号C。其尺寸代号和名称应与图 3基本相符。N

JB/T2379

单端引出,引出捧同轴的元件,结构代号D。其尺寸代号和名称应与图4基本相符。d,

Afrnhh

AA:AtT

注:图1~4所示序号和符号的含义如下,L一元件的展开长度,一元件的外释,一元件的壁厚,LdLa一引出样节内部分长度:L一犀部不发热长度:1—引出棒,2—端部密封料:3—合金电热丝,4—绝缘填充料氧化镁粉,5—余属管,6一金属堵买,3.1.2元件按其与被加热介质配合情况可分为::普通元件:主要用手气体、液体加热的元作。b。嵌装元件:主要用于金属固体的加热以及对外径尺寸偏差有…定要求的元件。3.1.3各个品种的元件按外径尺寸分为多个规格。外径尺寸(直径中,mm)应在下列规格中选取22、20、16、14、12.10,8. 5和 6.5。3.2型号

元件的型号及其所代表的含义规定如下:口口口口

额定电玉,V额定功率,W

设计序号

一加热介质,加热特点代号

结构代号(A,B、C、D)

小类代号,G为管状

大类代号,G为工业(一般可省咯)3. 3主要参数

元件的主要参数如下,

a.电源电压,V;

b,电源频率,Hz

c.额定电压,V

d.额定功率,kW

e.工作温度,

1.外径,mml

g展开长度,mm;

n.外形尺寸,mm

1.重量,kg。

4技术要求

4.1设计要求

JB/T2379

元件的设让应满足使用、更换方使、可靠、耐用、安全,经济、合理及凹约能源等要求。4.1.1 设计标准

元件的设计应符合有关机电产品的各项本础标准和一般零部件标准:如单位制,机械制图,图形符号、公差与配合、形状和位置公差、表山粗度、螺纹紧固件,出源出压,电源频率等标。对单位、电源电压、出源颊率有特殊要求时,可按条8.2条提出。4.1.2环境条件

海拨高度不超过1000mEbZxz.net

周围环境温度-20~50℃,

周围空气相对湿度不大于90%(环境温度为25C时);d。周围无导电尘埃、燥炸性气体及能严重损坏金属和绝缘材料的腐蚀性气,没有明显的冲未与振动,

君用户特殊要求时,可按第8.2条提出.4.1. 3安全与卫生

4.1.3.1用于可燃性气氛中加热的元件,在设计时应考虑避免发生爆炸事放。4.1.3.2用于压力介质中加热的元件,在设计时应考虑避免金属管、焊缝、密封件损环造成泄压事故。4.1.3.3用于有毒有害介质中如热的元件,在设计时应考虑避免金属管。缝、率封件损坏造成有萨有害介质泄滞事故,

4.1.3.4与食品和饮食用具接触的元件的外壳或涂层必须符合国家卫生标准,4.1. 4 材料

制造元仆用的材料应根据其使用要求合理地选择,Ⅱ应符合其质量标准的规定。4.1.4.1元件金属管常用材料及其允许的最高温度如衣1所示,表1

材料及其牌号

允许的最高温度,

材料及其牌号

不锈钢 0Cr18Ni11(1Cr1&Ni9TI)镍基合金钢IncoloyB0o

JB/T2379

续表1

充许的最高温度,

注,1)主要减分为:0,04%C、0.75%Mn,0. 35%Si、20.5%Cr、32.00%Ni、0.30%Cu和余量Fc。4.1.4.2元件金属管常用材料在常用介质中允许的最高的表面负荷应符合表2规定。表2

表面负荷W/em

加热介质,加热特点及其代号

水、弱酸、弱碱溶液的煮沸,S

食物油、润滑汕、液压油,Y

燃科油,

压力大于 IMFa的水,A

静止空气

流速不低于 6m/s的空气,L

元件被浇铸。嵌装、压制在铝、铜、钢等料中,

金属管材料及其牌号

铝 LI~L4

碳钢10

不锈钢 OCt18Ni11(1Cr1BNi9Ti)铜T4,碳钢10

不锈钢OC/18N(1C18N9T)

瘊钢10

不锈钢 oCr18Ni11(1Cr18Ni9Ti)不锈钢 0Cr18Ni11(IC1BNi9Ti)

碳钢10

不锈钢Cr18Ni11(1C18Ni9T)

基合金钢IneoloyB00

碳钢10

不锈钢0Cr18Ni11(1Ct18Ni9Ti)

保基合金钢Incoloy800

碳钢10

不锈钢OCr18Ni11(1C/18Ni9Ti)

4.1.4.3对最高温度高子450它或在其加工中可能到的温度超过450的元件,不得使用黄铜引出棒。4.1. 5结构

元件在设计时应考虑势膨胀、烧蚀,氧化、嵋变等影响,以免在正常工作中因变形等产生故障。4. 1. 5. 1

4.1.5.2元件内部结构的设计应保证制造元件所选用的材料在最高温度或在其加工中可能遇到的最高温度况下不被摄坏,仍能可靠地工作。4.1.5.3元件的焊接结构设计应符合有关标。受压元件的焊缝特别是容器内的部分,应尽量少。焊缝的设置应便于检查。

4.1.5.4承受压力元件外壳及其附件的设计必须符合有关的标准,4.1.5.5元件(包括端部)必须是密封的注;若有协设,端部可采用临时奋封措随或不密封,且端部的密封性能不号接。4.1.5.看用于侵蚀性介质加热的元件必须采用耐蚀的金属管或有保护套,以保证元件的工作寿命。4.1.5.7外壳为普通钢材或性能优于普通钢材的其他合金材料时,其壁厚应不小于0.35mm。外壳为铜或钢合金等材料时,则必需具有相应的机械强度,使其能适应恶劣的工作坏境。4.1.5.8元件的弯曲半径应不小于管轻的2.5倍4.1.5.9元件的弯曲形状必须保证引出样的内端处于管子的真线部分上,并且和弯曲起点距离应不小于5

10mm。

JB/T23791993

4.1.5.10元件中电位差大于40V的两载流部分间以及载流部分与外克问的间隙和绝缘填充物的厚应不小于1mm。外露引出棒与外壳间的距离应不小于1m。住著有协议,上述间隙和距离可小于1mm,但需加强设计,精心制造以保证性能及可靠性。4.1.5.11元件引出样管内长度应不小于表3的规定。表3

引出样外径P

金属管外径

引出棒的截面积应不小于电热丝截面积的7倍。4. 1. 5. 12

4.2制造要求

元件的制造应符合按规定程序批准的设计图样,并满尼产品标准和有关技术文件的要求。mm

4.2.1元件的焊接应符合有关标准的规定,只有在设计规定的地方才允许采用熔化焊、硬钎焊、软针焊,但这些工艺不允许用于修补有缺陷的元件。4.2.2引出摔应能承受历时3min的拉力试验,而不发生位移和断裂现象、试验拉力为引出抗拉力的70%,但不大于 1000 N。

4.2.3用于加热液体接头安装在液面以下的元件,应能承受0.5MPa历时5min的静水压力试验,而无渗满。承压0.1MPa以上的元件也必须进行历时5min水玉试验,应无渗漏、无变形,试验压力为设计压力的2倍,担不低于0.5MPa。

4.2.4元件的金属管不得有明显的机械伤痕或局部膨胀,弯曲处不得有皱纹、凹凸等现象。涂漾层、电键层、金属或非金属喷镀层、辫铝层应均勾牢固,不应有气泡、剥落或局部堆积等现4. 2. 5

元件的外径尺寸偏差应不超过表4规定的范围。4. 2. 6

普通型

4.2.7元件展开长度偏差应不超过表5规定的范围。表5

展开长度E

4.2.8引出摔外露长度偏差应不超过=mml。外

4.2.9弯业成形后元件的安装寸及一些需要考核的几何尺寸偏差应不超过表6规定的范国。6

基本尺L

500L1000

JB/T2379

4.2.10管内引出棒长度Lal、La2偏差应不超过士2%或土5mm。4.2.11尾部不发热长度Lds偏差应不超过士5mm:4. 2. 12单端引出元件的发热长度偏差应不超过士5%或士20 mm。偏养

4.2.13发热体应沿管子轴线方向均匀布置,单位长度的电热丝圈数遍差应不超过15%,对发热体有特殊要求时,可按第8.2条提出。4.3性能要求

4.3.1升温时间

在试验电压下,元件从环境温度升至试验温度的时间应不大于15min。4.3.2额定功率偏差

在充分发热条件下,元件的额定功率的偏差应不超过下列规定的范围,对额定功率小于等于100W的元件为:士10%。对额定功率大于100W的元件为,十5%~—10%或10W,取两者中较大值,4.3.3泄漏电流

4. 3, 3. 1冷态泄漏电流以及水压和密封试验后泄滞电流应不超过 0.5 mA。4.3.3.2工作温度下的热态泄满电流应不超过式(1)的计算值,但最大应不超过5 mA。式中:I一热态泄电流,mA#

-发热长度,mm;

T—工作温度,℃。

当多个元件串接到电源中时,应以这一组元件为整体进行泄漏电流试验。4.3.4绝缘电阻

4.3.4.1出厂检验时冷态绝缘电阻应不小于50M01。4.3.4.2密封试验后、长期存放或使用后的绝缘电阻应不小于1M0。4.3.4.3工作温度下的热态绝缘电阻应不低于式(2)计算值,但最小应不低于1MQ。R=10-0. 01ST×10

式中;R—热态绝缘电阻,Mo;

t-—发热长度,mm

T工作摄度,。

4.3.5绝缘耐压强度

元件应在规定的试验条件和试验电压下保持1min,而无内络和击穿现象。4.3.6经变通断电的能力

元件应能在规定的试验条件下经历2000次通断电试验,面不发生损坏。4. 3. 7过载能力

元件在规定的试验条件和输入功率下应能承受30次环过载试验,而不发生损坏。4. 3. 8耐热性

元件在规定的试验条件和试验电压下应能承受1000次循环耐热性试验,而不发生坏。m

5试验方法

5.1一般要求

JB/T23791993

5,.1.1元件的通电试验应在下刻条件下进行,+环境摄度为20士5℃,无风无强烈热辐射,相对湿度不大于85%,b,电源电压偏差不超过去1%:

C、元件处于充分发热条件或拟条件下。5.1.2双端引出其中一端接外壳的元件的泄漏电流测量、绝缘电阻测量和绝缘耐压试验,应在一端尚木与外壳连接时进行,并且不进行这几个项目的型式检验。若需要进行仲裁试验时,将已连接起来的部分用机械办法剥离,但不能报坏本体,然后按图1元件进一步加二工后,再做全部项目或需要项日的试验、5.2引出棒拉力试验(第4. 2.2条)将元件固定,然后将设定的重物(包括悬挂到引出摔所需要的附件)垂直悬挂到引出棒上,历时3min,然后检验之。

5.3密封试验(第4.1.5.5条)

5.3.1元件外壳密挝试验

将元件没在峻化水中(在水中2%~3%的盐酸,硫峻或硝酸)3h,并采取措施使元件的端面露出羧面5~10mm,然后依次进行绝缘电阻测量、泄电流测量和绝缘时压试验。注对进行水压试验的元件,此项可不做。5.3.2元件端部密封斌验

5. 3.2.1对试验箱(室)的要求

和。在试验箱(室)的有效工作空间中应装有溢、湿度传感器用于监控试验条件。b,试验箱(室)有效工作空间中各处温度应哟勾并尽可能和控温点的温度-一致,应能保持在40±2℃,相对湿度应能保持在(93三3%)的范围内。注,士2它的温度充差包括测其继对误差以及有效工作空间内温度的均匀性、被动度。为了保持所要求的湿度,控制点的温度波动应保持在士0.5七范画内。试验(窝)内的冷凝水要不断排出,排出的冷凝水在纯化处理前,不得再作为湿源的水使用。d。真接用来产生湿度的水的电阻率应不小于500·m。e。元件的待性及电气负载不应明显影响试验箱(室)内的条作。f.试验箱(室)璧上和项上的凝结水不得滴落到元件上。5.3.2.2试验方法

。元件应在不包装,不通电,“准备使用状态”和正常工作位置或按有关标准的状态放人试验箱。首先在箱内40策件预热,当元件温度稳定后再加湿,以防正在元件上产生避结水。b。试验时间 48 h。

C。在试验结束后,将元件自试验箱(室内取出,放在环境温度为20土5℃,无风、无强烈热辐射,相对湿度不小于60环境里,然后依饮进行绝缘电阻测量、泄漏电流测量和绝缘耐压试验。d从元件取出到绝缘耐压试验结束的总时问不得超过10min。5.3.2.3密封试验后允许对元件进行恢复。5. 1X 光检查

对单端引出,引出棒并行的元件的两引线间距离(第4.1.5.10条)、答内引出棒长度偏差(第4.2.10案)、属部不发热长度循差(第4.2.11条),单端出发热长度偏差(第4.2.12系)和单位长度电热丝圈数偏差(第4.2.13案)进行X光机显示测量。根据元件的设计图样在引出棒与发热体连接处紧靠管了放置100n1m长的铅条,中间每隔200mm放50mm长铅案,但至少放宜一条50mm长铅条,试验时以铅条长为基准,铅条长偏差应小于士0.5mm,允许元件在压缩定长后和弯曲前进行测量,引线间距离的测8

JB/T23791993

单,必须自×光源看下去清楚看到二根,便X光片显示的二引线间距离最大。尾部不发热长度通常在个尾部X光片全显示后测量。

单位长度电热丝圈数偏差按式(3)计算,计算时必须包括100mm长铅条中自引出样起的50n1m段电热丝圈数。

A=max(1-mi)

式中:△一一单位长度电热丝圈数偏差,i——测量用各 50 mm 长铅策的序号,i=1、2 -.k,ni—第i条50mm长铅条长度上电热丝圈数:k—50mm长铅条总数,包括引出棒端的,五——由测量算得的50 mm长度上电热丝圈数平均值。注,当×光片能够全部显示元件时可按显示的实际尺寸乘上比例系数计算。5. 5 升褥时间测量(第 4. 3. 1 条)试验时将元件置于静止的空气中,在冷态情况下将元件接上试验电压,测出达到试验温度的时间。试验电压是使元件达到额定功率0.73倍的电压。试验温度为工作温度的90%。5.5.1试验温度的测定:用表面温度计或热电偶在元件外壳规定的测温点上进行温度测量,取各个测温点上所测得的温度平均值作为测量温度。测温点分别位于元件发热长度的1/4、1/2和3/4处。5.5.2对升温时间估计能达到要求的元件,测量时应先降低供电电压进行试验,若合格则认为这次合格。否则应待元件彻底冷却后再升高电压通电试验,直到规定的试验电压为止。5.6额定功率测量(第4.3.2条)5.6.1额功率应在元件处于充分发热条件或模拟条件下,达到工作温度10mrm后用功率表或电压表,电流表测量。测量用仪表的精度应不低于1.5级。元件工作温度应用下列方法确定在充分发热茶件下,用表面温度计或热电偶在元件外壳规定的测温点上进行温度测量:各个测温点上所测温度的平均值即为工作温度。测温点取三点,分别位于元件发热表面的最高温度点、最低温度点和中间温度点。

5.6.2当多支元件串接到电源中时,应分别测量各支元件的功率。5.6.3在出厂检验时,允许通过测量元件的冷态直流电阻值,并按式(4)进行功率折算:功率,kw:

武中:P—

U——额定电压,V,

R。冷态直流电阻,Q;

Ct——电热丝的工作温度系数。(4)

冷态直流电阻及其偏差以及电热丝的温度系数,必颈在技术文件中明确规定,用于测量冷态直流电阻的仪表的精度应不低于1级。

5.7泄漏电流测串(第4.3.3条)本试验使用的尝安表精度应不低于1.5级。对于多支元件串接到电源中的一组元件,测量泄漏电流时应将元件外壳全部并联接到毫安表。5.7.1冷态和密封试验后的泄漏电流测量试验应在元件不通电的情况下进行。使元件的外壳与大地绝缘,然后将试验电压加在元件任一引出摔与外壳之间,用接在连线中的毫安表mA测得的电流即为泄漏电流。试验电压Us为额定电压1.1倍。

试验电路的原理图如图5。

5.7.2热态泄蒲中流测量

JB/T2379

试验应在元件通电并达到工作温度的情况下避行,工作温度可参照第5.6.1条所规定的方法确定。将元件接通电压;调整试验电压Us使输入功率等于额定功率的1.15筛,在元件达到工作温度10min后开始泄满电演测量。测量时应匝过开关K的转换,分别在两个引出棒测量泄漏电流,并取其中的较大值为准进行考核。

试验电路原理图如图6。

5. 8绝缘电阻测量(第 4. 3.4 条)本试验用500V兆欧表进行测量。在试验时,元件外壳与兆欧表不得通过大地构成回路,以免影响测量精度。同时要考虑环境对测量精度的影响。兆欧表应接在元件任一引出棒与外壳之间。5.8.1冷态绝缘电阻和密封试验后绝缘电阻测单5.8.1.1冷态绝缘电阻测量应在提供元件24h后进行。试验时允许使用高于500V但不超过2000V的兆欧表进行测量。

5.8.1.2密蜂试验后绝缘电阻测量应在密封试验后30s内完成,5.8.2热态绝缘电阻测串

试验应在元件处于工作温度时进避行。工作温度可参照第 5. 6. 1 条所规定的方法确定。接通电源使元件达到工作温度并保持 10 min 后断电,在断电后1 nin 内完成测量。在这 1 min 内不谁采用任何使元件降温的强迫冷却方法。5. 9绝缘耐压试验(第 4. 3. 5条)5. 9. 1试验件

5.9.1.1、推荐的试验电路如图7T1-

谢压器

电压衣:

KM-接触器

JB/T2379

试验变压器:

熔斯路:

试验电路应满足如下基本要求:R

保护电阻:

招示灯:

触点!

SB1、SB2

试样:

接钮:

门限位开关!

试验变压器的容量应保证次级额定电流不小于0.1A+b.

电压测量球随:

过流继电器:

电源开关。

试验电源应为50Hz的正弦波,试验变压器输出电压波峰系数为V2土7%:保护电阻的阻值以高压每伏0.2~0.5α计算,调压器应能均勾地调节,其容量与试验变压器相同,过流继电器应有足够的灵敏度,保证元件击穿时在0.1内切断电流,动作电流应选择适当值,e.

避免发生击穿后不动作或未击穿时误动作:1高压侧的电压用精度不低于1.5级的电计、球隙或通过精度不低于0.5级的电压互感器来测量。低玉侧的电压用精度不低于0.5级电压表测量,其测量误差应不超过土4%.5.9.1.2试验电压规定如下,对工作电压不大于250V的元件为1500V,对工作电压大于250V,但不火于 440V的元件为 2000V。

5. 9.2试验方送

首先设定动作电流,然后在元件的引出棒与外亮之间以每秒0.5kV的速度格试验电压升到规定值并保持1min。

5.9.2.1动作电流由下式决定:

式中:In—动作电流,mA

U——试验电压,V

RH——120 kO;

动作电流应圆整到整数值。

5.9.2.2当多支元件事接到电源中时,应以这一组元件为整体进行试验,(5)

在元件出厂检验时,允许在相同的试验电压下对每一支元件单独进行试验,例如:4支额定电压各为95V的元件串接到380V电源中,在型式检验时应4支元件串起来傲2000V绝缘耐压试验,而在出厂检验时,可以对每支进行2000V绝缘耐压试验。5.9.2.3出厂检验时允许将试验电压提高25%,动作电流不变,进行1绝缘耐压试验。5.9.2.4对多支元件审接到电源中的一组元件,进行单支元件出厂检验时,应将动作电流减半。5. 10通断电试验(第 4. 3. 6条)11

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。