JB/T 2403.3-1996

基本信息

标准号: JB/T 2403.3-1996

中文名称:辊锻机 技术条件

标准类别:机械行业标准(JB)

英文名称: Technical requirements for roll forging machines

标准状态:现行

发布日期:1996-04-11

实施日期:1996-10-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:214271

标准分类号

中标分类号:机械>>通用加工机械与设备>>J62锻压机械

关联标准

替代情况:JB 3845-1985

出版信息

页数:7页

标准价格:12.0 元

相关单位信息

发布部门:济南铸造锻压机械研究所

标准简介

本标准规定了辊锻机的技术要求,试验方法,检验规则,包装、标志与运输,随机技术文件。 本标准适用于热态辊锻的各种型式辊锻机。 JB/T 2403.3-1996 辊锻机 技术条件 JB/T2403.3-1996 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国机械行业标准

JB/T2403.3—96

辊锻机

1996-04-11发布

技术条件

1996-10-01实施

中华人民共和国机械工业部

中华人民共和国机械行业标准

辊锻机技术条件

1主题内容与适用范围

JB/T2403.3-96

代替JB3845—85

本标准规定了辊锻机的技术要求,试验方法,检验规则,包装、标志与运输,随机技术文件。本标准适用于热态辊锻的各种型式辊锻机。2引用标准

GB1184

GB3766

GB5226

GB/T13306

JB2131

JB/T2403.1

JB/T2403.2

JB3240

JB3623

ZBJ50011

ZBJ50013

ZBJ50014

ZBJ62001

3一般要求

包装储运图示标志

形状和位置公差未注公差的规定液压系统通用技术条件

机床电气设备通用技术条件

液压元件通用技术条件

辊锻机参数

辊锻机精度bzxZ.net

锻压机械操作指示形象化符号

锻压机械噪声测量方法

机床涂漆技术条件

机床防锈技术条件

机床包装技术条件

锻压机械液压系统

3.1图样及技术文件

清洁度

辊锻机的图样及技术文件应符合有关国家标准及本标准的要求,并应按照规定程序经过批准后方能投入生产(包括非标准产品)。

3.2型式与参数

辊锻机的型式与基本参数应符合有关标准规定,双支承辑锻机的基本参数一般应按JB/T2403.1的规定优先选用。

3.3锻辊的设计与制造应符合下列规定。3.3.1锻辊支承轴颈的同轴度,工作轴颈的圆柱度或轴线的直线度,工作轴颈的径向圆跳动,模具定位面对支承轴颈的端面圆跳动均不低于GB1184规定的7级精度。3.3.2轴颈表面粗糙度R值为0.63~1.25μm,工作轴颈硬度不低于230HB。3.4配套件及配套性

3.4.1辑锻机出厂时应备有保证机器的基本性能和正常安装调整必需的附件、工具及备用易损件。特殊附件由用户厂与制造厂共同商定,随机供应或单独订货3.4.2制造厂应保证配套的外购件符合现行标准或取得合格证,并应安装在锻机上同时进行运转试机械工业部1996-04-11批准

19%-10-01实施

3.5铸、锻、焊件质量

JB/T2403.3—96

3.5.1辊锻机上所有的铸铁件、铸钢件、有色金属铸件、锻件、焊接件均应符合现行标准。如无标准,则应符合图样及工艺文件的技术要求。重要外协铸锻件应取得合格证。对不影响使用和外观的缺陷,在保证质量的条件下,允许按规定的技术文件进行修补。3.5.2铸件不应有裂纹,铸件的结合面和外露加工面不应有砂眼、气孔、缩松。轴瓦、螺母、齿轮、蜗轮不应有冷隔、夹渣和偏析现象,铸铁件的缺陷,充许按机床灰铸铁件缺陷修复技术条件修复。3.5.3铸件表面应平整,非机械加工表面的平面度误差在任意600mm长度上不大于3mm3.5.4加工后可能产生应力变形的或受力较大的重要铸件和焊接件应进行时效处理或用其他方法消除内应力。

3.6加工、装配质量

3.6.1零件加工应符合设计、工艺和有关标准的要求,已加工表面不应有毛刺、斑痕和其他机械损伤除特殊规定外,均应将锐边倒钝。3.6.2采用精镗、靡削或其他机械方法加工的轴瓦、轴或轴套等,应用涂色法检验其接触情况,接触应均匀。其接触面积累计指标,在轴套、轴瓦的轴向长度上不应少于70%。3.6.3可分轴瓦外径与轴瓦座应紧密接触,其配合性质应符合设计、工艺要求。3.6.4辊锻机在安装时应按装配工艺规程进行装配,不允许装入图样上未规定的垫片、套等。3.6.5机架与底座、箱体与底座、机架与箱体的结合面为重要固定结合面,应紧密贴合,用0.04mm塞尺检查,只许塞尺局部插入,其可插入深度不得超过接触面宽的1/4,接触面间可插入塞尺部位累计长度不应超过周长的1/10。

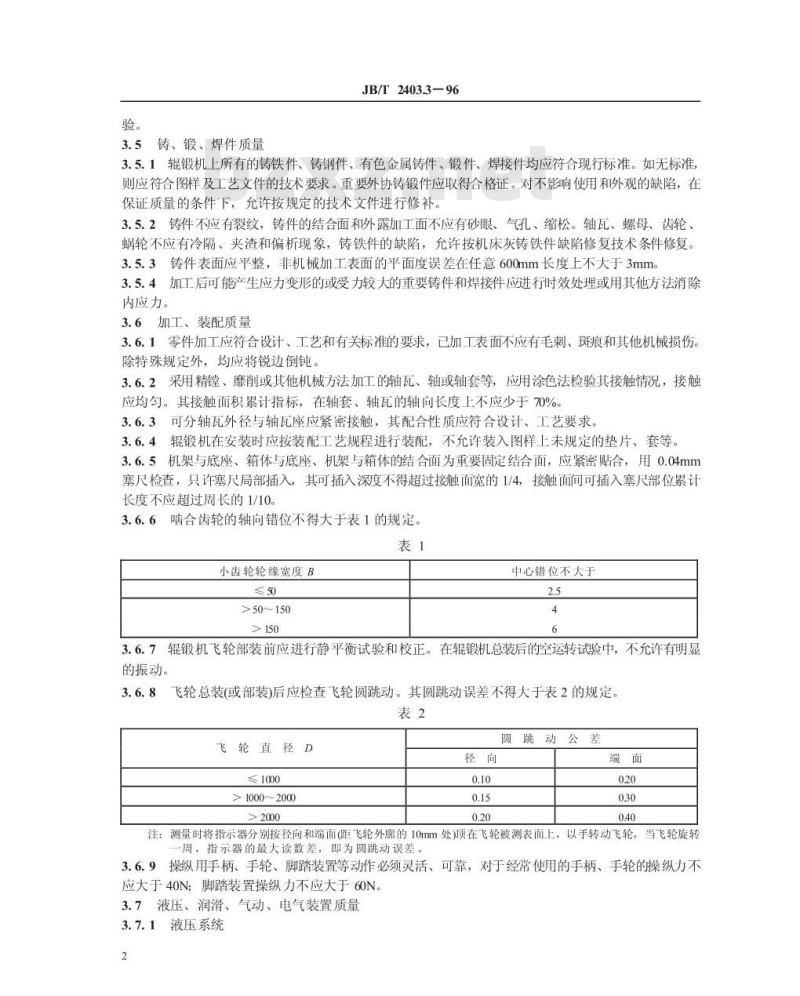

3.6.6啮合齿轮的轴向错位不得大于表1的规定。表1

小齿轮轮缘宽度B

>50~150

中心错位不大于

3.6.7辊锻机飞轮部装前应进行静平衡试验和校正。在辊锻机总装后的空运转试验中,不允许有明显的振动。

3.6.8飞轮总装(或部装)后应检查飞轮圆跳动。其圆跳动误差不得大于表2的规定表2

飞轮直径D

>1000~2000

圆跳动公差

注:测量时将指示器分别按径向和端面(距飞轮外廊的10mm处)顶在飞轮被测表面上,以手转动飞轮,当飞轮旋转一周,指示器的最大读数差,即为圆跳动误差。3.6.9操纵用手柄、手轮、脚踏装置等动作必须灵活、可靠,对于经常使用的手柄、手轮的操纵力不应大于40N;脚踏装置操纵力不应大于60N。3.7液压、润滑、气动、电气装置质量3.7.1液压系统

JB/T2403.3—96

a.辊锻机的液压系统的技术要求应符合GB3766的规定,液压系统中所有的液压原件应符合JB2131的规定。

b.液压管路两端应标号,以便于检查和维修。3.7.2润滑

润滑装置其润滑点的设置应合理、牢固,工作应可靠。润滑的油不得有渗、漏现象。3.7.3气动系统

气动系统的全部管路、接头、法兰、气缸、导套、活塞等均应密封良好,连接可靠,并应符合有关标准规定。

工作部件在规定的范围内不应有爬行、停滞、振动,在换向和卸压时不应有显著的冲击现象。3.7.4压力容器

压力容器的设计、制造、检验必须符合有关标准、规程的规定。3.7.5电气系统

辊锻机的电气设备应符合GB5226的规定。3.8外观质量

3.8.1机器外观

辊锻机的外观表面应平整、光滑,不应有图样上未规定的凸起、凹陷、粗糙不平和其他损伤。零件、部件接合面不应有明显错位,板料和铸造的门、盖接合处应平整,不应有明显的缝隙和错位,3.8.2焊缝

外露的焊缝应修整平直、均匀,并应符合有关标准的规定。3.8.3发蓝、电镀

发蓝、电镀零件表面应光洁、无锈蚀。3.8.4外露的紧固件

埋头的螺钉不应突出零件外表面:固定销一般应略突出于零件外表面;螺栓尾端应突出于螺母之外,但突出部分不应过长及参差不齐。3.8.5管路、线路

各种系统的管路、线路应安装整齐、美观,不应与其他零部件发生摩擦或碰撞。3.8.6标牌、标志

a.辊锻机上应有标牌、操作、指示、润滑、安全标牌或标志。操作指示形象化符号应符合JB3240的规定,标牌的型式与尺寸应符合GB/T13306的规定。b.辊锻机上的各种标牌字体应清晰,固定位置应明显,固定应平整牢固、不歪斜。3.8.7涂漆

辊锻机的涂漆技术要求应符合ZBJ50011的规定。4试验方法

4.1辊锻机的检验和试验包括以下内容:a基本参数与尺寸规格的检验;

b.空运转试验:

c.负荷试验;

d.超负荷试验;

e.精度检验。

4.2基本参数与尺寸规格的检验

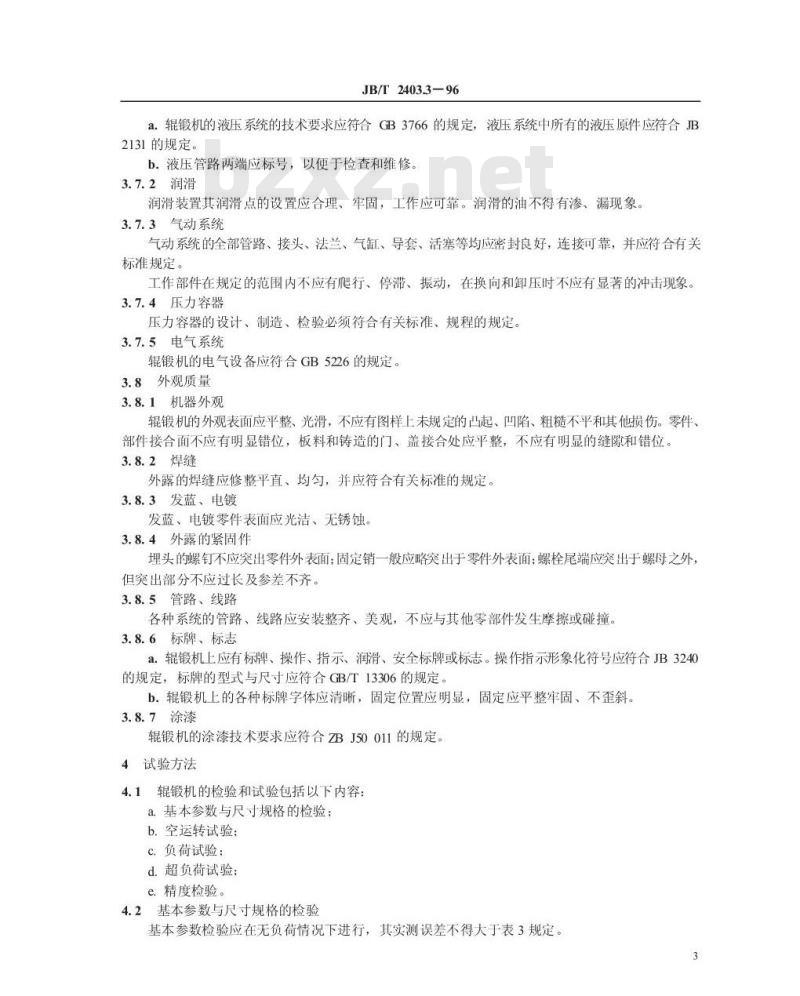

基本参数检验应在无负荷情况下进行,其实测误差不得大于表3规定。3

检验项目

锻辊直径

锻辊转速

锻辊中心距调节量

注:①在电源正常的情况下进行检验。JB/T2403.3—96

②误差折算结果小于Imm,仍以Imm计。4.3空运转试验

转速的5%

4.3.1辊锻机空运转试验内容包括:连续运转试验、单次运转试验、寸动调整试验。4.3.2辊锻机连续空运转试验时间一般应不少于4h,其中连续运转试验应不少于2h,单次运转试验不少于1.5h。

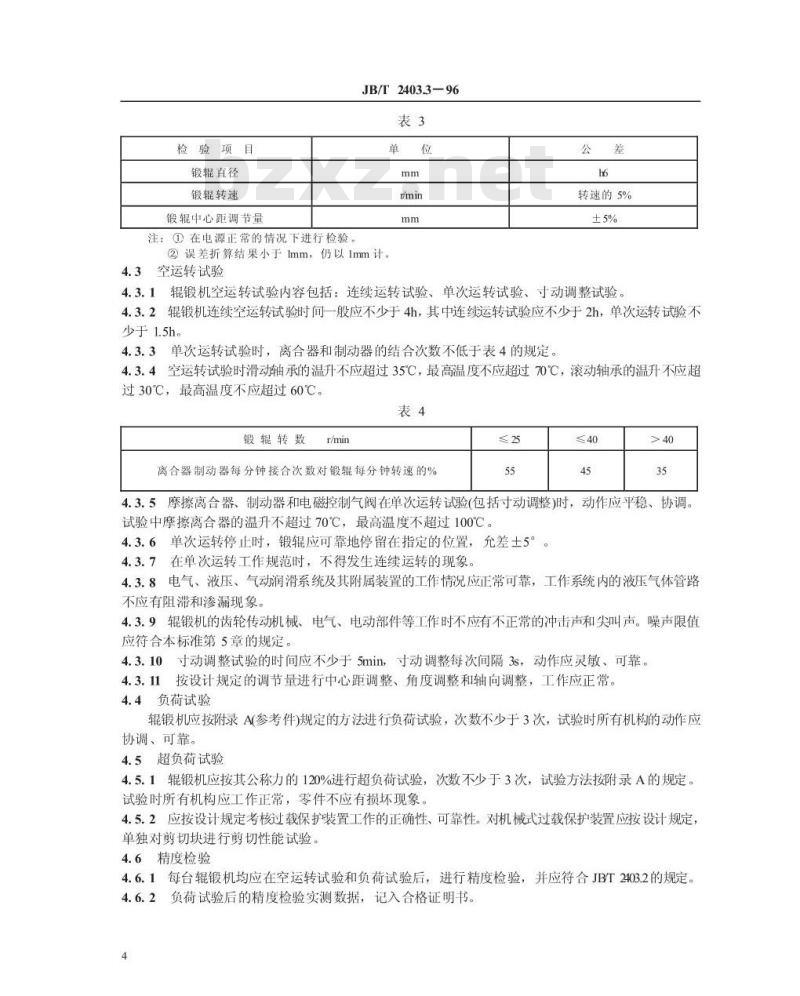

4.3.3单次运转试验时,离合器和制动器的结合次数不低于表4的规定。4.3.4空运转试验时滑动轴承的温升不应超过35℃,最高温度不应超过70℃,滚动轴承的温升不应超过30℃,最高温度不应超过60℃。表4

锻辊转数

离合器制动器每分钟接合次数对锻辊每分钟转速的%25

4.3.5摩擦离合器、制动器和电磁控制气阀在单次运转试验(包括寸动调整)时,动作应平稳、协调。试验中摩擦离合器的温升不超过70℃,最高温度不超过100℃。4.3.6单次运转停止时,锻应可靠地停留在指定的位置,允差土5°。4.3.7在单次运转工作规范时,不得发生连续运转的现象。4.3.8电气、液压、气动润滑系统及其附属装置的工作情况应正常可靠,工作系统内的液压气体管路不应有阻滞和渗漏现象。

4.3.9辊锻机的齿轮传动机械、电气、电动部件等工作时不应有不正常的冲击声和尖叫声。噪声限值应符合本标准第5章的规定。

4.3.10寸动调整试验的时间应不少于5min,寸动调整每次间隔3s,动作应灵敏、可靠。4.3.11按设计规定的调节量进行中心距调整、角度调整和轴向调整,工作应正常。4.4负荷试验

辊锻机应按附录A(参考件)规定的方法进行负荷试验,次数不少于3次,试验时所有机构的动作应协调、可靠。

4.5超负荷试验

4.5.1辊锻机应按其公称力的120%进行超负荷试验,次数不少于3次,试验方法按附录A的规定。试验时所有机构应工作正常,零件不应有损坏现象。4.5.2应按设计规定考核过载保护装置工作的正确性、可靠性。对机械式过载保护装置应按设计规定,单独对剪切块进行剪切性能试验。4.6精度检验

4.6.1每台辑锻机均应在空运转试验和负荷试验后,进行精度检验,并应符合JBT2403.2的规定。4.6.2负荷试验后的精度检验实测数据,记入合格证明书。4

JB/T2403.3—96

辊锻机噪声A计权声功率级Lw和A计权声压级L的测量方法与限值5.1

辊锻机噪声测量方法应符合JB3623的规定。辊锻机噪声的测量应在空运转条件下,按单次运转工作规范进行测量。5.2

辊锻机在规定规范时的噪声A计权声功率级LwA和A计权声压级LpA按表5所规定的限值。表5

锻模公称直径Dmm

在规定动作规范时的噪声

A计权声功率级L

在规定动作规范时的噪声

A计权声压级L

6检验规则

≤250

6.1辊锻机的检验类别包括出厂检验和型式检验。6.1.1出厂检验

≤1000

每台辊锻机均应由质量检验部门进行出厂检验,合格后方能出厂。在特殊情况下,经用户同意,也可在用户厂进行验收。

6.1.2型式检验

对于新产品、更新产品(包括由于结构、材料、工艺的改变,可能影响性能时)必须做型式检验。6.2

辊锻机的检验应符合表6的规定。表6

检验项目

基本参数与尺寸规格

空运转试验

负荷试验

超负荷试验

声功率级

声压级

中心距调整

角度调整

轴向调整

液压系统清洁度

装配质量

零件加工质量

绝缘试验

耐压试验

保护电路连续性试验

检验类别

出厂检验型式试验

技术要求

符合3.8条的规定

符合4.2条的规定

符合4.6条的规定

符合4.3条的规定

符合4.4条的规定

符合4.5条的规定

符合第5章的规定

符合4.3.11条的规定

符合ZBJ62001的规定

符合3.6条的规定

符合3.6条的规定

符合3.7.5条的规定

注:①“+”表示要进行检验的项目:“_”表示可不进行检验的项目。②其他检验项目按本标准规定。试验方法

目测或直接测量

直接测量

按精度标准检验

直接测量和目测

直接测量和目测

直接测量和且测

按JB3623检验

直接测量

按ZBJ62C01的补充规定

直接测量和目测

按GB5226的方法检验

包装、标志与运输

JB/T2403.3—96

7.1辊锻机零件、部件和附件的外露加工面应涂封保护后再进行包装,其防锈要求应符合ZBJ50013的规定。

7.2辊锻机及其零、部件的包装应符合ZBJ50014的规定,7.3有关储运指示、标志应符合GB191的规定。7.4产品标志的基本内容应包括以下内容:a.制造厂名:

b.产品型号、名称、规格:

c.产品的主要技术参数:

d.出厂编号;

e.出厂日期。

5包装标志的基本内容包括以下内容:7.5

a.发货运输标志有:制造厂名、产品名称及型号、发货地点、收货站名、收货单位及毛重、体积等。

b.运输作业标志有:小心轻放、重心点起吊线及防雨防潮等随机技术文件

每台辊锻机均应随机供应下列技术文件:a.使用说明书;

b.合格证明书:

c.装箱单。

JB/T2403.3—96

附录A

辊锻机负荷试验和超负荷试验的条件(参考件)

采用方截面试件,尺寸应符合辊锻机参数规定的可锻毛坏尺寸。轧制长度L不小于0.35D(D为锻模公称直径)采用平型模轧,并根据试件材料、辑轧温度及试件辊轧后的尺寸按式(A1)计算压力:p=bmJRAhk,[1+(1.6u/RAh-1.2Ah)/(H+h))式中:p

辊轧力,N;

试件的平均宽度,

b ==(B+ b):

试件轧制前宽度,mm;

试件轧制后宽度,mm;

平型模面半径,mm:

压下量,Ah=H-h;

试件高度,mm;

轧制后试件高度,mm

变形抗力,k=k+2nv△h/R/(H+h);压缩强度,k=(1-0.01t)(1.4+C+Mn):轧制温度,℃;

粘性系数,7=0.01(14-0.01t);材料含碳量,%;

Mn一材料含锰量,%

锻辊每分钟转数,r/min;

轧辊圆周速度,V=

摩擦系数,u=1.05-0.005t。

超负荷试验时降低辊轧温度,其他条件不变。A4

附加说明:

本标准由济南铸造锻压机械研究所提出并归口。本标准由贵阳锻机研究所负责起草。本标准主要起草人刘庆安、雷起相。(A)

机械行业标准

辊锻机技术条件

JB/T2403.3-96

机械科学研究院出版发行

机械科学研究院印刷

(北京首体南路2号邮编100044)*

开本880×12301/16印张3/4

4字数14.000

1996年10月第一版1996年10月第一次印刷印数00,001-500

定价10.00元

编号96-028

机械工业标准服务网:http/AvwwJB.ac.cn96

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

JB/T2403.3—96

辊锻机

1996-04-11发布

技术条件

1996-10-01实施

中华人民共和国机械工业部

中华人民共和国机械行业标准

辊锻机技术条件

1主题内容与适用范围

JB/T2403.3-96

代替JB3845—85

本标准规定了辊锻机的技术要求,试验方法,检验规则,包装、标志与运输,随机技术文件。本标准适用于热态辊锻的各种型式辊锻机。2引用标准

GB1184

GB3766

GB5226

GB/T13306

JB2131

JB/T2403.1

JB/T2403.2

JB3240

JB3623

ZBJ50011

ZBJ50013

ZBJ50014

ZBJ62001

3一般要求

包装储运图示标志

形状和位置公差未注公差的规定液压系统通用技术条件

机床电气设备通用技术条件

液压元件通用技术条件

辊锻机参数

辊锻机精度bzxZ.net

锻压机械操作指示形象化符号

锻压机械噪声测量方法

机床涂漆技术条件

机床防锈技术条件

机床包装技术条件

锻压机械液压系统

3.1图样及技术文件

清洁度

辊锻机的图样及技术文件应符合有关国家标准及本标准的要求,并应按照规定程序经过批准后方能投入生产(包括非标准产品)。

3.2型式与参数

辊锻机的型式与基本参数应符合有关标准规定,双支承辑锻机的基本参数一般应按JB/T2403.1的规定优先选用。

3.3锻辊的设计与制造应符合下列规定。3.3.1锻辊支承轴颈的同轴度,工作轴颈的圆柱度或轴线的直线度,工作轴颈的径向圆跳动,模具定位面对支承轴颈的端面圆跳动均不低于GB1184规定的7级精度。3.3.2轴颈表面粗糙度R值为0.63~1.25μm,工作轴颈硬度不低于230HB。3.4配套件及配套性

3.4.1辑锻机出厂时应备有保证机器的基本性能和正常安装调整必需的附件、工具及备用易损件。特殊附件由用户厂与制造厂共同商定,随机供应或单独订货3.4.2制造厂应保证配套的外购件符合现行标准或取得合格证,并应安装在锻机上同时进行运转试机械工业部1996-04-11批准

19%-10-01实施

3.5铸、锻、焊件质量

JB/T2403.3—96

3.5.1辊锻机上所有的铸铁件、铸钢件、有色金属铸件、锻件、焊接件均应符合现行标准。如无标准,则应符合图样及工艺文件的技术要求。重要外协铸锻件应取得合格证。对不影响使用和外观的缺陷,在保证质量的条件下,允许按规定的技术文件进行修补。3.5.2铸件不应有裂纹,铸件的结合面和外露加工面不应有砂眼、气孔、缩松。轴瓦、螺母、齿轮、蜗轮不应有冷隔、夹渣和偏析现象,铸铁件的缺陷,充许按机床灰铸铁件缺陷修复技术条件修复。3.5.3铸件表面应平整,非机械加工表面的平面度误差在任意600mm长度上不大于3mm3.5.4加工后可能产生应力变形的或受力较大的重要铸件和焊接件应进行时效处理或用其他方法消除内应力。

3.6加工、装配质量

3.6.1零件加工应符合设计、工艺和有关标准的要求,已加工表面不应有毛刺、斑痕和其他机械损伤除特殊规定外,均应将锐边倒钝。3.6.2采用精镗、靡削或其他机械方法加工的轴瓦、轴或轴套等,应用涂色法检验其接触情况,接触应均匀。其接触面积累计指标,在轴套、轴瓦的轴向长度上不应少于70%。3.6.3可分轴瓦外径与轴瓦座应紧密接触,其配合性质应符合设计、工艺要求。3.6.4辊锻机在安装时应按装配工艺规程进行装配,不允许装入图样上未规定的垫片、套等。3.6.5机架与底座、箱体与底座、机架与箱体的结合面为重要固定结合面,应紧密贴合,用0.04mm塞尺检查,只许塞尺局部插入,其可插入深度不得超过接触面宽的1/4,接触面间可插入塞尺部位累计长度不应超过周长的1/10。

3.6.6啮合齿轮的轴向错位不得大于表1的规定。表1

小齿轮轮缘宽度B

>50~150

中心错位不大于

3.6.7辊锻机飞轮部装前应进行静平衡试验和校正。在辊锻机总装后的空运转试验中,不允许有明显的振动。

3.6.8飞轮总装(或部装)后应检查飞轮圆跳动。其圆跳动误差不得大于表2的规定表2

飞轮直径D

>1000~2000

圆跳动公差

注:测量时将指示器分别按径向和端面(距飞轮外廊的10mm处)顶在飞轮被测表面上,以手转动飞轮,当飞轮旋转一周,指示器的最大读数差,即为圆跳动误差。3.6.9操纵用手柄、手轮、脚踏装置等动作必须灵活、可靠,对于经常使用的手柄、手轮的操纵力不应大于40N;脚踏装置操纵力不应大于60N。3.7液压、润滑、气动、电气装置质量3.7.1液压系统

JB/T2403.3—96

a.辊锻机的液压系统的技术要求应符合GB3766的规定,液压系统中所有的液压原件应符合JB2131的规定。

b.液压管路两端应标号,以便于检查和维修。3.7.2润滑

润滑装置其润滑点的设置应合理、牢固,工作应可靠。润滑的油不得有渗、漏现象。3.7.3气动系统

气动系统的全部管路、接头、法兰、气缸、导套、活塞等均应密封良好,连接可靠,并应符合有关标准规定。

工作部件在规定的范围内不应有爬行、停滞、振动,在换向和卸压时不应有显著的冲击现象。3.7.4压力容器

压力容器的设计、制造、检验必须符合有关标准、规程的规定。3.7.5电气系统

辊锻机的电气设备应符合GB5226的规定。3.8外观质量

3.8.1机器外观

辊锻机的外观表面应平整、光滑,不应有图样上未规定的凸起、凹陷、粗糙不平和其他损伤。零件、部件接合面不应有明显错位,板料和铸造的门、盖接合处应平整,不应有明显的缝隙和错位,3.8.2焊缝

外露的焊缝应修整平直、均匀,并应符合有关标准的规定。3.8.3发蓝、电镀

发蓝、电镀零件表面应光洁、无锈蚀。3.8.4外露的紧固件

埋头的螺钉不应突出零件外表面:固定销一般应略突出于零件外表面;螺栓尾端应突出于螺母之外,但突出部分不应过长及参差不齐。3.8.5管路、线路

各种系统的管路、线路应安装整齐、美观,不应与其他零部件发生摩擦或碰撞。3.8.6标牌、标志

a.辊锻机上应有标牌、操作、指示、润滑、安全标牌或标志。操作指示形象化符号应符合JB3240的规定,标牌的型式与尺寸应符合GB/T13306的规定。b.辊锻机上的各种标牌字体应清晰,固定位置应明显,固定应平整牢固、不歪斜。3.8.7涂漆

辊锻机的涂漆技术要求应符合ZBJ50011的规定。4试验方法

4.1辊锻机的检验和试验包括以下内容:a基本参数与尺寸规格的检验;

b.空运转试验:

c.负荷试验;

d.超负荷试验;

e.精度检验。

4.2基本参数与尺寸规格的检验

基本参数检验应在无负荷情况下进行,其实测误差不得大于表3规定。3

检验项目

锻辊直径

锻辊转速

锻辊中心距调节量

注:①在电源正常的情况下进行检验。JB/T2403.3—96

②误差折算结果小于Imm,仍以Imm计。4.3空运转试验

转速的5%

4.3.1辊锻机空运转试验内容包括:连续运转试验、单次运转试验、寸动调整试验。4.3.2辊锻机连续空运转试验时间一般应不少于4h,其中连续运转试验应不少于2h,单次运转试验不少于1.5h。

4.3.3单次运转试验时,离合器和制动器的结合次数不低于表4的规定。4.3.4空运转试验时滑动轴承的温升不应超过35℃,最高温度不应超过70℃,滚动轴承的温升不应超过30℃,最高温度不应超过60℃。表4

锻辊转数

离合器制动器每分钟接合次数对锻辊每分钟转速的%25

4.3.5摩擦离合器、制动器和电磁控制气阀在单次运转试验(包括寸动调整)时,动作应平稳、协调。试验中摩擦离合器的温升不超过70℃,最高温度不超过100℃。4.3.6单次运转停止时,锻应可靠地停留在指定的位置,允差土5°。4.3.7在单次运转工作规范时,不得发生连续运转的现象。4.3.8电气、液压、气动润滑系统及其附属装置的工作情况应正常可靠,工作系统内的液压气体管路不应有阻滞和渗漏现象。

4.3.9辊锻机的齿轮传动机械、电气、电动部件等工作时不应有不正常的冲击声和尖叫声。噪声限值应符合本标准第5章的规定。

4.3.10寸动调整试验的时间应不少于5min,寸动调整每次间隔3s,动作应灵敏、可靠。4.3.11按设计规定的调节量进行中心距调整、角度调整和轴向调整,工作应正常。4.4负荷试验

辊锻机应按附录A(参考件)规定的方法进行负荷试验,次数不少于3次,试验时所有机构的动作应协调、可靠。

4.5超负荷试验

4.5.1辊锻机应按其公称力的120%进行超负荷试验,次数不少于3次,试验方法按附录A的规定。试验时所有机构应工作正常,零件不应有损坏现象。4.5.2应按设计规定考核过载保护装置工作的正确性、可靠性。对机械式过载保护装置应按设计规定,单独对剪切块进行剪切性能试验。4.6精度检验

4.6.1每台辑锻机均应在空运转试验和负荷试验后,进行精度检验,并应符合JBT2403.2的规定。4.6.2负荷试验后的精度检验实测数据,记入合格证明书。4

JB/T2403.3—96

辊锻机噪声A计权声功率级Lw和A计权声压级L的测量方法与限值5.1

辊锻机噪声测量方法应符合JB3623的规定。辊锻机噪声的测量应在空运转条件下,按单次运转工作规范进行测量。5.2

辊锻机在规定规范时的噪声A计权声功率级LwA和A计权声压级LpA按表5所规定的限值。表5

锻模公称直径Dmm

在规定动作规范时的噪声

A计权声功率级L

在规定动作规范时的噪声

A计权声压级L

6检验规则

≤250

6.1辊锻机的检验类别包括出厂检验和型式检验。6.1.1出厂检验

≤1000

每台辊锻机均应由质量检验部门进行出厂检验,合格后方能出厂。在特殊情况下,经用户同意,也可在用户厂进行验收。

6.1.2型式检验

对于新产品、更新产品(包括由于结构、材料、工艺的改变,可能影响性能时)必须做型式检验。6.2

辊锻机的检验应符合表6的规定。表6

检验项目

基本参数与尺寸规格

空运转试验

负荷试验

超负荷试验

声功率级

声压级

中心距调整

角度调整

轴向调整

液压系统清洁度

装配质量

零件加工质量

绝缘试验

耐压试验

保护电路连续性试验

检验类别

出厂检验型式试验

技术要求

符合3.8条的规定

符合4.2条的规定

符合4.6条的规定

符合4.3条的规定

符合4.4条的规定

符合4.5条的规定

符合第5章的规定

符合4.3.11条的规定

符合ZBJ62001的规定

符合3.6条的规定

符合3.6条的规定

符合3.7.5条的规定

注:①“+”表示要进行检验的项目:“_”表示可不进行检验的项目。②其他检验项目按本标准规定。试验方法

目测或直接测量

直接测量

按精度标准检验

直接测量和目测

直接测量和目测

直接测量和且测

按JB3623检验

直接测量

按ZBJ62C01的补充规定

直接测量和目测

按GB5226的方法检验

包装、标志与运输

JB/T2403.3—96

7.1辊锻机零件、部件和附件的外露加工面应涂封保护后再进行包装,其防锈要求应符合ZBJ50013的规定。

7.2辊锻机及其零、部件的包装应符合ZBJ50014的规定,7.3有关储运指示、标志应符合GB191的规定。7.4产品标志的基本内容应包括以下内容:a.制造厂名:

b.产品型号、名称、规格:

c.产品的主要技术参数:

d.出厂编号;

e.出厂日期。

5包装标志的基本内容包括以下内容:7.5

a.发货运输标志有:制造厂名、产品名称及型号、发货地点、收货站名、收货单位及毛重、体积等。

b.运输作业标志有:小心轻放、重心点起吊线及防雨防潮等随机技术文件

每台辊锻机均应随机供应下列技术文件:a.使用说明书;

b.合格证明书:

c.装箱单。

JB/T2403.3—96

附录A

辊锻机负荷试验和超负荷试验的条件(参考件)

采用方截面试件,尺寸应符合辊锻机参数规定的可锻毛坏尺寸。轧制长度L不小于0.35D(D为锻模公称直径)采用平型模轧,并根据试件材料、辑轧温度及试件辊轧后的尺寸按式(A1)计算压力:p=bmJRAhk,[1+(1.6u/RAh-1.2Ah)/(H+h))式中:p

辊轧力,N;

试件的平均宽度,

b ==(B+ b):

试件轧制前宽度,mm;

试件轧制后宽度,mm;

平型模面半径,mm:

压下量,Ah=H-h;

试件高度,mm;

轧制后试件高度,mm

变形抗力,k=k+2nv△h/R/(H+h);压缩强度,k=(1-0.01t)(1.4+C+Mn):轧制温度,℃;

粘性系数,7=0.01(14-0.01t);材料含碳量,%;

Mn一材料含锰量,%

锻辊每分钟转数,r/min;

轧辊圆周速度,V=

摩擦系数,u=1.05-0.005t。

超负荷试验时降低辊轧温度,其他条件不变。A4

附加说明:

本标准由济南铸造锻压机械研究所提出并归口。本标准由贵阳锻机研究所负责起草。本标准主要起草人刘庆安、雷起相。(A)

机械行业标准

辊锻机技术条件

JB/T2403.3-96

机械科学研究院出版发行

机械科学研究院印刷

(北京首体南路2号邮编100044)*

开本880×12301/16印张3/4

4字数14.000

1996年10月第一版1996年10月第一次印刷印数00,001-500

定价10.00元

编号96-028

机械工业标准服务网:http/AvwwJB.ac.cn96

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。