JB/T 5420-2001

基本信息

标准号: JB/T 5420-2001

中文名称:同向双螺杆塑料挤出机

标准类别:机械行业标准(JB)

英文名称: Co-rotating twin-screw plastic extruder

标准状态:现行

发布日期:2001-05-23

实施日期:2001-10-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:233983

标准分类号

标准ICS号:橡胶和塑料工业>>83.200橡胶和塑料工业设备

中标分类号:化工>>化工机械与设备>>G95橡胶、塑料用机械

关联标准

替代情况:JB/T 5420-1991

出版信息

出版社:机械工业出版社

页数:9页

标准价格:12.0 元

出版日期:2001-10-01

相关单位信息

起草人:娄晓鸣、康峰、杨宥人、李世通、张宏革、赵建华、蒋开池

起草单位:化学工业部化工机械研究院兰州兰泰塑机公司

提出单位:全国橡胶塑料机械标准化技术委员会塑料机械分会

发布部门:中国机械工业联合会

标准简介

JB/T 5420—2001 本标准是对JB/T 5420—1991《同向双螺杆塑料挤出机》的修订。修订时规格与基本参数作了较大修改;对部分技术要求作了修改和补充;在试验方法中增加了影响人身安全和生产安全的电气检测所必须执行的规定。 本标准规定了同向双螺杆塑料挤出机的规格与基本参数,技术要求,安全要求,试验方法和检验规则,标志、包装、运输和贮存。 本标准适用于塑料高分子材料配料混炼造粒用同向旋转的双螺杆挤出机。 本标准不适用于聚合反应、蒸发浓缩等特殊类型同向旋转的双螺杆挤出机。 本标准于1991年7月首次发布,本次是第一次修订。 JB/T 5420-2001 同向双螺杆塑料挤出机 JB/T5420-2001 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS83.200

中华人民共和国机械行业标准

JB/T5420-2001

同向双螺杆塑料挤出机

Co-rotatingtwin-screwplasticsextruder2001-05-23发布

中国机械工业联合会

2001-10-01实施

JB/T5420—2001

本标准是对JB/T5420-1991《同向双螺杆塑料挤出机》的修订。此次修订主要在以下方面有改变:规格与基本参数作了较大修改。对部分技术要求作了修改和补充。安全要求新增了影响人身安全和生产安全所必须执行的规定,并将安全要求并入技术要求中。将试验方法和检验规则合并为一章,在试验方法中增加了影响人身安全和生产安全的电气检测所必须执行的规定。

本标准自实施之甘起代替JB/T5420—1991。本标准由全国橡胶塑料机械标准化技术委员会塑料机械分会提出并归口。本标准负责起草单位:化学工业部化工机械研究院兰州兰泰塑机公司。本标准参加起草单位:江苏科亚化工装备有限公司、大连冰山橡塑股份有限公司、南京橡塑机械厂、甘肃化工机械厂。

本标准主要起草人:娄晓鸣、康峰、杨窄人、李世通、张宏革、赵建华、蒋开池。本标准于1991年7月首次发布,本次是第一次修订。1范围

中华人民共和国机械行业标准

同向双螺杆塑料挤出机

Co-rotating twin-screw plastics extruderJB/T5420—2001

代替JB/T5420~1991

本标准规定了同向双螺杆塑料挤出机(以下简称挤出机)的规格与基本参数、技术要求、安全要求、试验方法和检验规则、标志、包装、运输和贮存等。本标准适用于塑料等高分子材料配料混炼造粒用同向旋转的双螺杆挤出机。本标准不适用于聚合反应、蒸发浓缩等特殊类型同向旋转的双螺杆挤出机。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB 191--1990

GB/T 1184—1996

GB/T 6388—1986

GB/T 10095—1988

GB/T11336—1989

GB/T 13306—1991

GB/T 13384--1992

HG/T 3228—1988

3规格与基本参数

3.1规格

包装储运图示标志

形状和位置公差未注公差值

运输包装收发货标志

浙开线圆柱齿轮精度

直线度误差检测

机电产品包装通用技术条件

橡胶塑料机械涂漆通用技术条件螺杆直径:20~180mm。

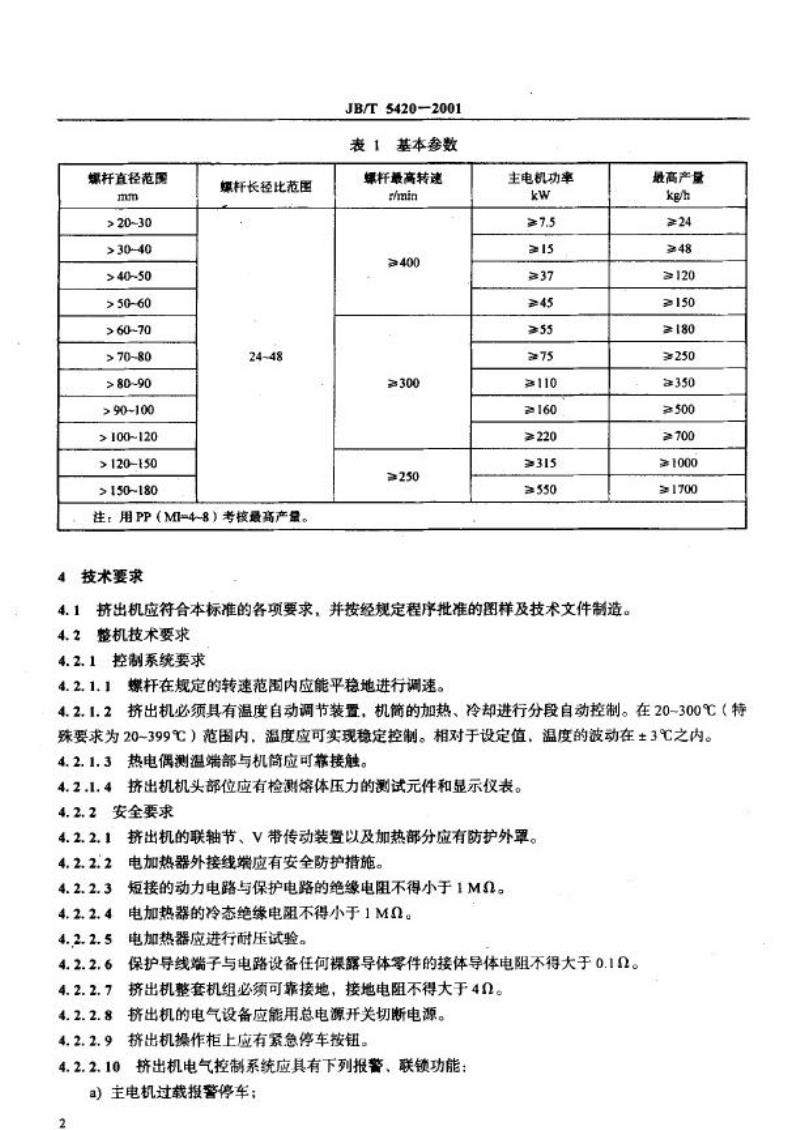

3.2基本参数

挤出机基本参数应符合表1的规定。中国机械工业联合会2001-05-23批准2001-10-01实施

螺托直径范图

>20~30

>30-40

>40~50

>50-60

>60-70

>80-90

>90~100

>100~120

>120-150

>150~180

螺杆长径比范围

注:用PP(MI=4~8)考核最高产量。4技术要求

JB/T5420-2001

表 1基本参数

螺杆量高转魂

≥250

主电机功率

≥220

≥550

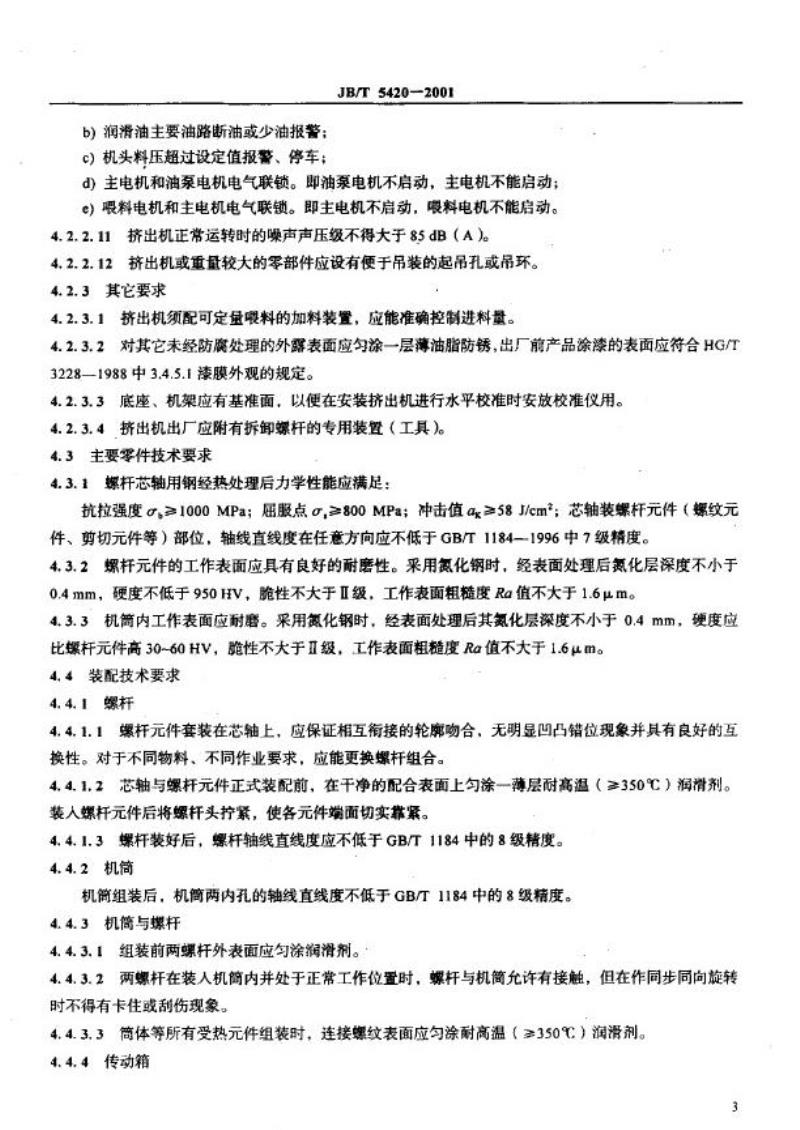

4.1挤出机应符合本标准的各项要求,并按经规定程序批准的图样及技术文件制造。4.2整机技术要求

4.2.1、控制系统要求

4.2.1.1螺杆在规定的转速范围内应能平稳地进行调速。最高产量

≥180

≥700

≥1000

≥1700

4.2.1.2挤出机必须具有温度自动调节装置,机简的加热、冷却进行分段自动控制。在20~300℃(特殊要求为20~399℃)范围内,温度应可实现稳定控制。相对于设定值,温度的波动在±3℃之内。4.2.1.3热电偶测温端部与机筒应可靠接触。4.2.1.4挤出机机头部位应有检测熔体压力的测试元件和显示仪表。4.2.2安全要求

4.2.2.1挤出机的联轴节、V带传动装置以及加热部分应有防护外罩。4.2.2.2电加热器外接线端应有安全防护措施4.2.2.3短接的动力电路与保护电路的绝缘电阻不得小于1M0。4.2.2.4电加热器的冷态绝缘电阻不得小于1M0。4.2.2.5电加热器应进行耐压试验。4.2.2.6保护导线端子与电路设备任何裸露导体零件的接体导体电阻不得大于0.12。4.2.2.7挤出机整套机组必须可靠接地,接地电阻不得大于4Q。4.2.2.8挤出机的电气设备应能用总电源开关切断电源。4.2.2.9挤出机操作柜上应有紧急停车按钮。挤出机电气控制系统应具有下列报警、联锁功能:4.2.2.10

a)主电机过载报警停车;

b)润滑油主要油路断油或少油报警:c)机头料压超过设定值报等、停车JB/T5420—2001

d)主电机和油泵电机电气联锁。即油泵电机不启动,主电机不能启动:e)喂料电机和主电机电气联锁。即主电机不启动,喂料电机不能启动。4.2.2.11挤出机正常运转时的噪声声压级不得大于85dB(A)4.2.2.12挤出机或重量较大的零部件应设有便于吊装的起吊孔或吊环。4.2.3其它要求

4.2.3.1挤出机须配可定量喂料的加料装置,应能准确控制进料量。4.2.3.2对其它未经防腐离处理的外露表面应匀涂一层薄油脂防锈,出厂前产品涂漆的表面应符合HG/3228—1988中3.4.5.1漆膜外观的规定。4.2.3.3底座、机架应有基准面,以便在安装挤出机进行水平校准时安放校准仪用。4.2.3.4挤出机出厂应附有拆卸螺杆的专用装置(工具)。4.3主要零件技术要求

4.3.1螺杆芯轴用钢经热处理后力学性能应满足:抗拉强度α,≥1000MPa;届服点α,≥800MPa;冲击值≥58J/cm;芯轴装螺杆元件(爆纹元件、剪切元件等)部位,轴线直线度在任意方向应不低于GB/T1184—1996中7级精度。4.3.2螺杆元件的工作表面应具有良好的耐磨性。采用氮化钢时,经表面处理后氮化层深度不小于0.4mm,硬度不低于950HV,脆性不大于Ⅱ级,工作表面粗糙度Ra值不大于1.6μm。4.3.3机筒内工作表面应耐磨。采用氮化钢时,经表面处理后其氮化层深度不小于0.4mm,硬度应比操杆元件高30~60HV,跑性不大于Ⅱ级,工作表面粗糙度Ra值不大于1.6μm4.4装配技术要求

4.4.1螺杆

4.4.1.1螺杆元件套装在芯轴上,应保证相互衔接的轮廊吻合,无明显凹凸错位现象并具有良好的互换性。对于不同物料、不同作业要求,应能更换螺杆组合。4.4.1.2芯轴与螺杆元件正式装配前,在干净的配合表面上勾涂一薄层耐高温(≥350℃)润滑剂。装人螺杆元件后将螺杆头拧紧,使各元件端面切实靠紧。4.4.1.3螺杆装好后,螺杆轴线直线度应不低于GB/T1184中的8级精度。4.4.2机筒

机筒组装后,机筒两内孔的轴线直线度不低于GB/T1184中的8级精度。4.4.3机筒与螺杆

4.4.3.1组装前两螺杆外表面应匀涂润滑剂。4.4.3.2两螺杆在装人机简内并处于正常工作位置时,螺杆与机筒允许有接触,但在作同步同向旋转时不得有卡住或刮伤现象。

4.4.3.3简体等所有受热元件组装时,连接螺纹表面应匀涂耐高温(350℃)润滑剂。4.4.4传动箱

JB/T54202001

4.4.4.1齿轮精度应不低于GB/T10095中7级精度要求。4.4.4.2箱体各结合面、密封处应无渗漏现象。4.4.4.3组装后传动箱内各喷油管、嘴的喷油方向,应保证油能喷到被润滑的部位。4.4.5管路系统在工作压力下应无渗漏现象。5试验方法与检验规则

5.1试验方法

5.1.1试验条件

5.1.1.1测试原料

采用PP(MI=4~8)

5.1.1.2测试用装置

带有机头的同向双螺杆塑料挤出机。5.1.2测试方法此内容来自标准下载网

5.1.2.1电气检测

5.1.2.1.1短接的动力电路与保护电路导线之间的绝缘电阻用500V兆欧表(摇表)测量,绝缘阻值应符合4.2.2.3规定。

5.1.2.1.2在冷态(室温)时,用500V兆欧表(播表)测量加热器绝缘电阻,阻值应符合4.2.2.4规定。5.1.2.1.3电加热器应先进行加热,然后在冷态(室温)时加压到1000V进行至少1s的耐压试验,工作电流不大于20mA。

5.1.2.1.4外部保护导线端子与电气设备任何操露导体零件的接体导体电阻用接地电阻仪测量,阻值应符合4.2.2.6的规定。

5.1.2.1.5用接地电阻仪测量设备接地电阻,接地电阻值应符合4.2.2.7的规定。5.1.2.2空运转检测

5.1.2.2.1传动箱应单独进行空运转检测。传动箱连续空运转时间不得少于2h,检查下列项目:a)输出轴的旋转方向应正确:

b)润滑系统目测应符合4.4.5的规定,箱体结合面目测应符合4.4.4.2的规定;c)无周期性冲击声和异常振动。5.1.2.2.2机器在总装合格后,在机简内孔表面和螺杆表面涂上润滑剂,进行不大于3min的低速空动转试验,并检查下列项目:

a)螺杆间、杆筒间应无干涉、卡住现象;b)整机应无异常。

5.1.2.3负荷运转试验

5.1.2.3.1空运转试验合格后方能进行负荷试验。5.1.2.3.2负荷运转试验应在各工艺条件基本稳定、测试物料塑化良好的条件下,对有关参数进行测试。5.1.2.3.3负荷运转检测

负荷运转检查下列项目:

a)所有操作控制开关、按钮应灵活有效:b)螺杆转速调节应符合4.2.1.1的规定;4

JB/T5420—2001

c)温度自动调节装置应准确可靠,温度调节应符合4.2.1.2的规定:d)螺杆间、杆简间应无干涉现象:e)喂料机供料量应与主机产量范围协调、匹配:)各管路、阀门等连接处应无渗漏:软水冷却系统电磁阀动作应灵敏、准确、可靠:g)传动箱的油箱油温应不超过70℃;h)机器运转时噪声应符合4.2.2.11的规定。测量位置在距机器外缘1.0m远,离地1.55m高处,四周均布测6点,取平均值;

i)整机运转过程应平稳,无冲击、无异常振动和声响:i)各紧固件应无松动。

5.1.2.4产量检验

在保证物料充分塑化、挤出机运转和各工艺条件稳定的条件下,对挤出产品进行取样,取样时间不得少于1min,测量3次,取其平均值,然后换算出挤出机的小时产量。5.1.2.5芯轴直线度的检测:按GB/T113361989中5.3.2.2检测。5.1.2.6螺杆的检测

5.1.2.6.1表面处理的检测:氮化钢螺杆用随炉试样检测其氮化层硬度、深度及脆性。5.1.2.6.2表面粗糙度的检测:用样块对比或用粗糙度仪进行检测。5.1.2.6.3外圆直线度的检测:将螺杆放在平台上固定住,使其不能自由转动,然后用塞尺测量外圆与平台的间隙,或者将螺杆放在平台上的V形铁上,用百分表对爆杆螺棱的最高点逐个进行测量,然后每旋转90°重复上述过程测量一次。5.1.2.7机简的检测

5.1.2.7.1表面处理的检测:氮化钢机简用随炉试样检测其氮化层硬度、深度及脆性。5.1.2.7.2内孔表面粗髓度的检测:用样块对比或用粗糙度仪进行检测。5.1.2.7.3内孔直线度的检测:将直径Dd7(D为机简内孔直径)长度不小于两节筒体长径比、外圆表面相撞度Ra值不大于0.8μm、直线度为7级的检验钢棒穿人组装好的机筒简内,能分别顺利通过机简两内孔为合格。

5.1.2.8管路密封的检测

在工作压力下目测应无渗漏现象。5.1.2.9涂漆的表面采用目测。

5.2检验规则

5.2.1每台产品须经制造厂质量检验部门检查合格后方能出厂。出厂时应附有证明产品质量合格的文件。5.2.2、出厂检验

每台产品出厂前,应进行空运转试验,并接4.2、4.4.3.1、4.4.3.2、4.4.4.2、4.4.4.3检验。负荷运转试验也可根据用户要求,在出厂前进行。5.2.3型式试验

型式试验按5.1.1、5.1.2进行检验。型式试验应在下列情况之一时进行:a)新产品或老产品转厂时的试制定型鉴定;JB/T5420—2001

b)正式生产后,如结构、材料、工艺等有较大改变,可能影响产品性能时:c)正常生产时,每年最少抽试一台;d)产品停产两年后,恢复生产时;e)出厂检验结果与上次型式试验有较大差异时;f)国家质量监督机构提出型式试验要求时5.2.4型式试验每次抽检一台,当检验不合格时,则应再抽试一台,若再不合格,则型式试验判为不合格。

6标志、包装、运输和贮存

6.1每台产品应在明显位置固定产品标牌,标牌的形式、尺寸及技术要求应符合GB/T13306的规定。6.2产品标牌应有下列基本内容:a)制造厂名称和商标;

b)产品名称:

c)产品型号:

d)制造日期和编号;

e)产品主要参数。

6.3出厂前的防锈应符合4.2.3.2的规定。6.4产品包装应符合GB13384的规定。6.5出厂技术文件:

a)产品合格证;

b)产品使用说明书:

c)装箱单。

6.6产品运输应符合GB191、GB/T6388的规定。6.7产品应贮存在通风、干燥,无火源、无魔蚀性气体处。如露天存放,必须有防菌措施。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国机械行业标准

JB/T5420-2001

同向双螺杆塑料挤出机

Co-rotatingtwin-screwplasticsextruder2001-05-23发布

中国机械工业联合会

2001-10-01实施

JB/T5420—2001

本标准是对JB/T5420-1991《同向双螺杆塑料挤出机》的修订。此次修订主要在以下方面有改变:规格与基本参数作了较大修改。对部分技术要求作了修改和补充。安全要求新增了影响人身安全和生产安全所必须执行的规定,并将安全要求并入技术要求中。将试验方法和检验规则合并为一章,在试验方法中增加了影响人身安全和生产安全的电气检测所必须执行的规定。

本标准自实施之甘起代替JB/T5420—1991。本标准由全国橡胶塑料机械标准化技术委员会塑料机械分会提出并归口。本标准负责起草单位:化学工业部化工机械研究院兰州兰泰塑机公司。本标准参加起草单位:江苏科亚化工装备有限公司、大连冰山橡塑股份有限公司、南京橡塑机械厂、甘肃化工机械厂。

本标准主要起草人:娄晓鸣、康峰、杨窄人、李世通、张宏革、赵建华、蒋开池。本标准于1991年7月首次发布,本次是第一次修订。1范围

中华人民共和国机械行业标准

同向双螺杆塑料挤出机

Co-rotating twin-screw plastics extruderJB/T5420—2001

代替JB/T5420~1991

本标准规定了同向双螺杆塑料挤出机(以下简称挤出机)的规格与基本参数、技术要求、安全要求、试验方法和检验规则、标志、包装、运输和贮存等。本标准适用于塑料等高分子材料配料混炼造粒用同向旋转的双螺杆挤出机。本标准不适用于聚合反应、蒸发浓缩等特殊类型同向旋转的双螺杆挤出机。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB 191--1990

GB/T 1184—1996

GB/T 6388—1986

GB/T 10095—1988

GB/T11336—1989

GB/T 13306—1991

GB/T 13384--1992

HG/T 3228—1988

3规格与基本参数

3.1规格

包装储运图示标志

形状和位置公差未注公差值

运输包装收发货标志

浙开线圆柱齿轮精度

直线度误差检测

机电产品包装通用技术条件

橡胶塑料机械涂漆通用技术条件螺杆直径:20~180mm。

3.2基本参数

挤出机基本参数应符合表1的规定。中国机械工业联合会2001-05-23批准2001-10-01实施

螺托直径范图

>20~30

>30-40

>40~50

>50-60

>60-70

>80-90

>90~100

>100~120

>120-150

>150~180

螺杆长径比范围

注:用PP(MI=4~8)考核最高产量。4技术要求

JB/T5420-2001

表 1基本参数

螺杆量高转魂

≥250

主电机功率

≥220

≥550

4.1挤出机应符合本标准的各项要求,并按经规定程序批准的图样及技术文件制造。4.2整机技术要求

4.2.1、控制系统要求

4.2.1.1螺杆在规定的转速范围内应能平稳地进行调速。最高产量

≥180

≥700

≥1000

≥1700

4.2.1.2挤出机必须具有温度自动调节装置,机简的加热、冷却进行分段自动控制。在20~300℃(特殊要求为20~399℃)范围内,温度应可实现稳定控制。相对于设定值,温度的波动在±3℃之内。4.2.1.3热电偶测温端部与机筒应可靠接触。4.2.1.4挤出机机头部位应有检测熔体压力的测试元件和显示仪表。4.2.2安全要求

4.2.2.1挤出机的联轴节、V带传动装置以及加热部分应有防护外罩。4.2.2.2电加热器外接线端应有安全防护措施4.2.2.3短接的动力电路与保护电路的绝缘电阻不得小于1M0。4.2.2.4电加热器的冷态绝缘电阻不得小于1M0。4.2.2.5电加热器应进行耐压试验。4.2.2.6保护导线端子与电路设备任何裸露导体零件的接体导体电阻不得大于0.12。4.2.2.7挤出机整套机组必须可靠接地,接地电阻不得大于4Q。4.2.2.8挤出机的电气设备应能用总电源开关切断电源。4.2.2.9挤出机操作柜上应有紧急停车按钮。挤出机电气控制系统应具有下列报警、联锁功能:4.2.2.10

a)主电机过载报警停车;

b)润滑油主要油路断油或少油报警:c)机头料压超过设定值报等、停车JB/T5420—2001

d)主电机和油泵电机电气联锁。即油泵电机不启动,主电机不能启动:e)喂料电机和主电机电气联锁。即主电机不启动,喂料电机不能启动。4.2.2.11挤出机正常运转时的噪声声压级不得大于85dB(A)4.2.2.12挤出机或重量较大的零部件应设有便于吊装的起吊孔或吊环。4.2.3其它要求

4.2.3.1挤出机须配可定量喂料的加料装置,应能准确控制进料量。4.2.3.2对其它未经防腐离处理的外露表面应匀涂一层薄油脂防锈,出厂前产品涂漆的表面应符合HG/3228—1988中3.4.5.1漆膜外观的规定。4.2.3.3底座、机架应有基准面,以便在安装挤出机进行水平校准时安放校准仪用。4.2.3.4挤出机出厂应附有拆卸螺杆的专用装置(工具)。4.3主要零件技术要求

4.3.1螺杆芯轴用钢经热处理后力学性能应满足:抗拉强度α,≥1000MPa;届服点α,≥800MPa;冲击值≥58J/cm;芯轴装螺杆元件(爆纹元件、剪切元件等)部位,轴线直线度在任意方向应不低于GB/T1184—1996中7级精度。4.3.2螺杆元件的工作表面应具有良好的耐磨性。采用氮化钢时,经表面处理后氮化层深度不小于0.4mm,硬度不低于950HV,脆性不大于Ⅱ级,工作表面粗糙度Ra值不大于1.6μm。4.3.3机筒内工作表面应耐磨。采用氮化钢时,经表面处理后其氮化层深度不小于0.4mm,硬度应比操杆元件高30~60HV,跑性不大于Ⅱ级,工作表面粗糙度Ra值不大于1.6μm4.4装配技术要求

4.4.1螺杆

4.4.1.1螺杆元件套装在芯轴上,应保证相互衔接的轮廊吻合,无明显凹凸错位现象并具有良好的互换性。对于不同物料、不同作业要求,应能更换螺杆组合。4.4.1.2芯轴与螺杆元件正式装配前,在干净的配合表面上勾涂一薄层耐高温(≥350℃)润滑剂。装人螺杆元件后将螺杆头拧紧,使各元件端面切实靠紧。4.4.1.3螺杆装好后,螺杆轴线直线度应不低于GB/T1184中的8级精度。4.4.2机筒

机筒组装后,机筒两内孔的轴线直线度不低于GB/T1184中的8级精度。4.4.3机筒与螺杆

4.4.3.1组装前两螺杆外表面应匀涂润滑剂。4.4.3.2两螺杆在装人机简内并处于正常工作位置时,螺杆与机筒允许有接触,但在作同步同向旋转时不得有卡住或刮伤现象。

4.4.3.3简体等所有受热元件组装时,连接螺纹表面应匀涂耐高温(350℃)润滑剂。4.4.4传动箱

JB/T54202001

4.4.4.1齿轮精度应不低于GB/T10095中7级精度要求。4.4.4.2箱体各结合面、密封处应无渗漏现象。4.4.4.3组装后传动箱内各喷油管、嘴的喷油方向,应保证油能喷到被润滑的部位。4.4.5管路系统在工作压力下应无渗漏现象。5试验方法与检验规则

5.1试验方法

5.1.1试验条件

5.1.1.1测试原料

采用PP(MI=4~8)

5.1.1.2测试用装置

带有机头的同向双螺杆塑料挤出机。5.1.2测试方法此内容来自标准下载网

5.1.2.1电气检测

5.1.2.1.1短接的动力电路与保护电路导线之间的绝缘电阻用500V兆欧表(摇表)测量,绝缘阻值应符合4.2.2.3规定。

5.1.2.1.2在冷态(室温)时,用500V兆欧表(播表)测量加热器绝缘电阻,阻值应符合4.2.2.4规定。5.1.2.1.3电加热器应先进行加热,然后在冷态(室温)时加压到1000V进行至少1s的耐压试验,工作电流不大于20mA。

5.1.2.1.4外部保护导线端子与电气设备任何操露导体零件的接体导体电阻用接地电阻仪测量,阻值应符合4.2.2.6的规定。

5.1.2.1.5用接地电阻仪测量设备接地电阻,接地电阻值应符合4.2.2.7的规定。5.1.2.2空运转检测

5.1.2.2.1传动箱应单独进行空运转检测。传动箱连续空运转时间不得少于2h,检查下列项目:a)输出轴的旋转方向应正确:

b)润滑系统目测应符合4.4.5的规定,箱体结合面目测应符合4.4.4.2的规定;c)无周期性冲击声和异常振动。5.1.2.2.2机器在总装合格后,在机简内孔表面和螺杆表面涂上润滑剂,进行不大于3min的低速空动转试验,并检查下列项目:

a)螺杆间、杆筒间应无干涉、卡住现象;b)整机应无异常。

5.1.2.3负荷运转试验

5.1.2.3.1空运转试验合格后方能进行负荷试验。5.1.2.3.2负荷运转试验应在各工艺条件基本稳定、测试物料塑化良好的条件下,对有关参数进行测试。5.1.2.3.3负荷运转检测

负荷运转检查下列项目:

a)所有操作控制开关、按钮应灵活有效:b)螺杆转速调节应符合4.2.1.1的规定;4

JB/T5420—2001

c)温度自动调节装置应准确可靠,温度调节应符合4.2.1.2的规定:d)螺杆间、杆简间应无干涉现象:e)喂料机供料量应与主机产量范围协调、匹配:)各管路、阀门等连接处应无渗漏:软水冷却系统电磁阀动作应灵敏、准确、可靠:g)传动箱的油箱油温应不超过70℃;h)机器运转时噪声应符合4.2.2.11的规定。测量位置在距机器外缘1.0m远,离地1.55m高处,四周均布测6点,取平均值;

i)整机运转过程应平稳,无冲击、无异常振动和声响:i)各紧固件应无松动。

5.1.2.4产量检验

在保证物料充分塑化、挤出机运转和各工艺条件稳定的条件下,对挤出产品进行取样,取样时间不得少于1min,测量3次,取其平均值,然后换算出挤出机的小时产量。5.1.2.5芯轴直线度的检测:按GB/T113361989中5.3.2.2检测。5.1.2.6螺杆的检测

5.1.2.6.1表面处理的检测:氮化钢螺杆用随炉试样检测其氮化层硬度、深度及脆性。5.1.2.6.2表面粗糙度的检测:用样块对比或用粗糙度仪进行检测。5.1.2.6.3外圆直线度的检测:将螺杆放在平台上固定住,使其不能自由转动,然后用塞尺测量外圆与平台的间隙,或者将螺杆放在平台上的V形铁上,用百分表对爆杆螺棱的最高点逐个进行测量,然后每旋转90°重复上述过程测量一次。5.1.2.7机简的检测

5.1.2.7.1表面处理的检测:氮化钢机简用随炉试样检测其氮化层硬度、深度及脆性。5.1.2.7.2内孔表面粗髓度的检测:用样块对比或用粗糙度仪进行检测。5.1.2.7.3内孔直线度的检测:将直径Dd7(D为机简内孔直径)长度不小于两节筒体长径比、外圆表面相撞度Ra值不大于0.8μm、直线度为7级的检验钢棒穿人组装好的机筒简内,能分别顺利通过机简两内孔为合格。

5.1.2.8管路密封的检测

在工作压力下目测应无渗漏现象。5.1.2.9涂漆的表面采用目测。

5.2检验规则

5.2.1每台产品须经制造厂质量检验部门检查合格后方能出厂。出厂时应附有证明产品质量合格的文件。5.2.2、出厂检验

每台产品出厂前,应进行空运转试验,并接4.2、4.4.3.1、4.4.3.2、4.4.4.2、4.4.4.3检验。负荷运转试验也可根据用户要求,在出厂前进行。5.2.3型式试验

型式试验按5.1.1、5.1.2进行检验。型式试验应在下列情况之一时进行:a)新产品或老产品转厂时的试制定型鉴定;JB/T5420—2001

b)正式生产后,如结构、材料、工艺等有较大改变,可能影响产品性能时:c)正常生产时,每年最少抽试一台;d)产品停产两年后,恢复生产时;e)出厂检验结果与上次型式试验有较大差异时;f)国家质量监督机构提出型式试验要求时5.2.4型式试验每次抽检一台,当检验不合格时,则应再抽试一台,若再不合格,则型式试验判为不合格。

6标志、包装、运输和贮存

6.1每台产品应在明显位置固定产品标牌,标牌的形式、尺寸及技术要求应符合GB/T13306的规定。6.2产品标牌应有下列基本内容:a)制造厂名称和商标;

b)产品名称:

c)产品型号:

d)制造日期和编号;

e)产品主要参数。

6.3出厂前的防锈应符合4.2.3.2的规定。6.4产品包装应符合GB13384的规定。6.5出厂技术文件:

a)产品合格证;

b)产品使用说明书:

c)装箱单。

6.6产品运输应符合GB191、GB/T6388的规定。6.7产品应贮存在通风、干燥,无火源、无魔蚀性气体处。如露天存放,必须有防菌措施。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。