JB/T 5442-1991

基本信息

标准号: JB/T 5442-1991

中文名称:压缩机重要零件的磁粉探伤

标准类别:机械行业标准(JB)

英文名称: Magnetic particle inspection of important compressor parts

标准状态:现行

发布日期:1991-07-22

实施日期:1992-07-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:256014

标准分类号

中标分类号:机械>>通用机械与设备>>J72压缩机、风机

关联标准

出版信息

页数:10 页

标准价格:15.0 元

相关单位信息

发布部门:合肥通用机械研究所

标准简介

本标准规定了压缩机重要零件的干、湿磁粉(包括荧光和非荧光)探伤方法及缺陷等级分类。 本标准适用于检查铁磁性材料制作的压缩机重要零件的表面及近表面缺陷。 JB/T 5442-1991 压缩机重要零件的磁粉探伤 JB/T5442-1991 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国机械行业标准

压缩机重要零件的磁粉探伤

1主题内容与适用范谢

JB 5442-91

本标推规定了压缩机重要零件的干、湿磁粉(包括荧光和非荧光)探伤方法及缺陷等级分类,本标准适用于检查铁磁性材料制作的压缩机重要零件(以下简称“工件”)的表面及近表面缺陷。2引用标准

GB3721磁粉探伤机

无损检测名词术语

JB3111:

3 术语

本标准的术语和定义按照JB3111的规定。4操伤人员

4.1探伤人员应由具有定基础知识和探伤经验,并经考核取得有关部门认可的资格证书者担任。4.2色盲、近距离矫正视力在1.0以下者,不得参加磁粉探伤评定。4.3探伤人员应配备有关防护用品并按有关操作规程操作。5探伤时机

除非用户另有要求外,工件一般应在最终热处理和最终精加工之后进行。6探伤设备

6.1磁粉探伤设备应符合GB3721中的要求。6.2探伤设备应能对被检工件安全可靠地进行磁化,并便于磁粉施加、观察以及退磁操作。6.3湿粉法的盛液箱内应配备搅拌器,以使磁粉均勾分布,6.4干粉法的喷粉装置应能保持磁粉干燥,喷粉时应能使磁粉成均勾的雾状。6.5当采用荧光磁粉探伤时,所使用的紫外线照明装置应能满足探伤要求,紫外线的波长应在0.32-0.40 μm的范围内。

6.6退磁装置应能保证工件退磁后表面磁场强度小于160A/m。7 磁粉

7. 1 磁粉应具有高导磁率和低剩磁性质。用磁性称量法检验时,其称量值应大于 7 名。7.2 磁粉的粒度应均匀,平均粒度为 5~10 m,最大粒度为 50 μm。荧光磁粉粒度为 2 ~5 um7.3磁粉的颜色与被检工件相比应有较高的对比度。7.4粉法应用煤油或水作为分散媒介。若以水为媒介时,应加人适当的防锈剂和表面活性剂。磁悬液的黏度应控制在5000~20000Pas(25℃)。中华人民共和国机械电子工业部1991-07-22批准1992-07-01实施

JB 5442-91

7.5磁悬液浓度应根据磁粉种类、粒度以及施加方法、时间来确定。一般非荧光磁粉浓度为9~20g/L,荧光磁粉为0.52g/l.。

8工件表面准备

8.1被检工件的表面粗糙度值应为R.6.3μm。8.2被检工件表面不得有油脂或其他可粘附磁粉的物质。8.3被检工件的油孔及其他孔隙在探伤后难于清除磁粉时,则应在探伤前用无害物质堵塞。8.4为了防止电弧烧伤工件表面和提高导电性能,必须将工件和电极的接触部分打扫干净,必要时应在电极上安装接触垫。

9磁化方法

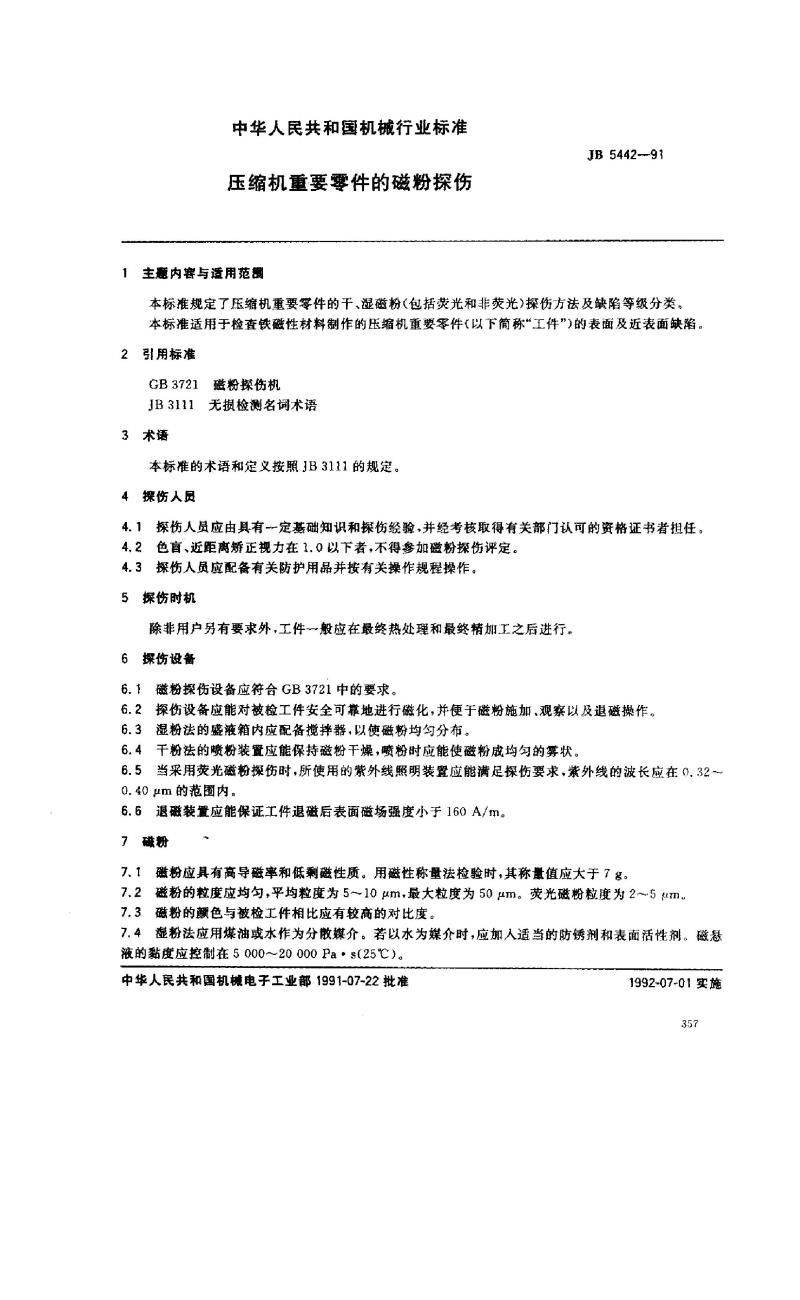

9.1纵问磁化

检测与工件轴线方向垂直或夹角大于等于45°的缺陷时,应使用纵向磁化。纵向磁化可用下列方法获得:

α.线圈法(图1);

b.磁轭法(图2)。

9.2周向磁化

图1.线圈法

图2磁轭法

检测与工件轴线方向平行或夹角小于45°的缺陷时,应使用周向磁化。周向磁化可用下列方法获得:

a。轴向通电法(图3):

h。中心导体法(图4):

c.触头法(图5),

图3轴向通电法

图4中心导体法

中心导件

9.3通电方式

JB 5442--91

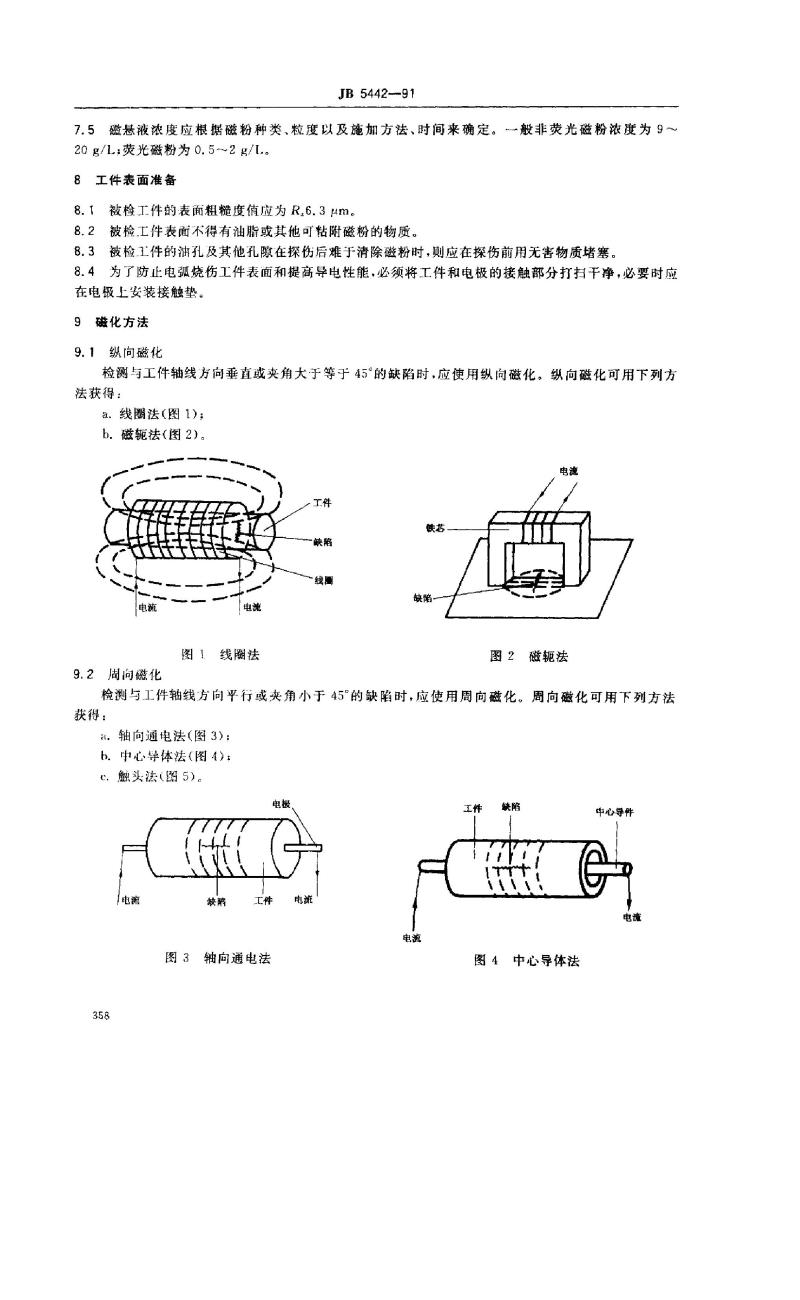

电极触头缺陷

图5触头法

工件磁化通电方式可分为连续法和剩磁法。9.3.1采用连续法时,磁粉必须在通电时间内施加完毕,通电时间一般为0.5~3$,停施磁悬液至少1 s后才可停止磁化。

连续法通电一般有:轴向通电法,中心导体法;触头法,线圈法磁轭法等。9.3.2采用剩磁法时,磁粉应在通电结束后再施加,般通电时间为0.25~1s。采用交流剩磁法讨、必须配备断电相位控制器,以确保工件的磁化效果。9.4磁化区域

被检工件的每一被检区城至少应进行两次独立的检查,两次检查的磁力线方向应大致相互垂直。条件允许时,可使用旋转磁场以及交直流复合磁化。10磁化规范

10.1灵敏度试片

10.1.1A型灵度试片仅适用于连续法,用于被检工件表面有效磁场强度和方向、有效探测区以及探伤方法是否正确的测定。磁化电流应能使试片上展现出清晰的磁痕。10.1.2A型灵敏度试片的灵辙度分高、中、低三档,其儿何尺寸见图6,型号及槽深见表1。6

厚度 0.1

携深0.012

图6A型试片

A:15/100

A-30/100

A-60/100

相对槽深

注:试片相对槽深表达式中、分了灼人JB5442—91

A型灵敏度试片

槽深度,分母为试片厚度

超高纯低碳纯铁(C0.03%

Hu80A/m)经退火处理

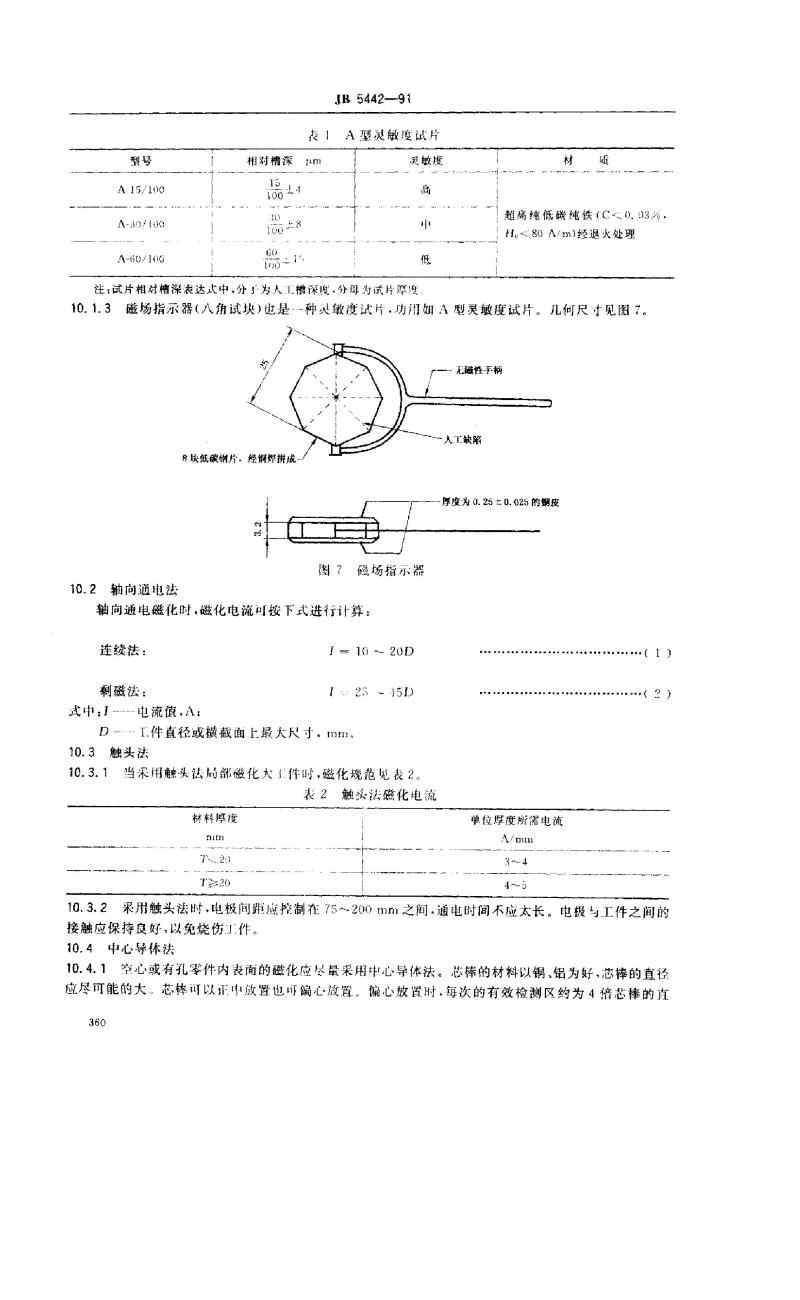

-种灵敏度试片,功用如A型灵敏度试片。几何尺寸见图了。10.1.3

磁场指示器(八角试块)也是

无磁性手柄此内容来自标准下载网

人工缺陷

月块抵碳钢片,经鋼焊拼成一

厚度为0.25

1t0.2轴向通电法

图?磁场指示器

轴向通电磁化时磁化电流可按下式进行计算:连续法:

剩磁法:

武中:1-

电流值A

I 10 20D

1 -: 23 -~ 451

\I.件直径或横截面上最大尺寸,mm10.3触头法

当采用触头法局部磁化大!件时,磁化规范见表?。10.3.1

表2触头法磁化电流

材料厚度

T≥20

0.025的钢皮

++ +++

......-++++.*++e..+++( I )

++++-+-+

单位厚度所需电流

10.3.2采用触头法时,电极间距应控制在75~200)mm之间.通电时间不应太长。电极与工件之间的接触应保持良好,以免烧伤工件。10.4中心导体法

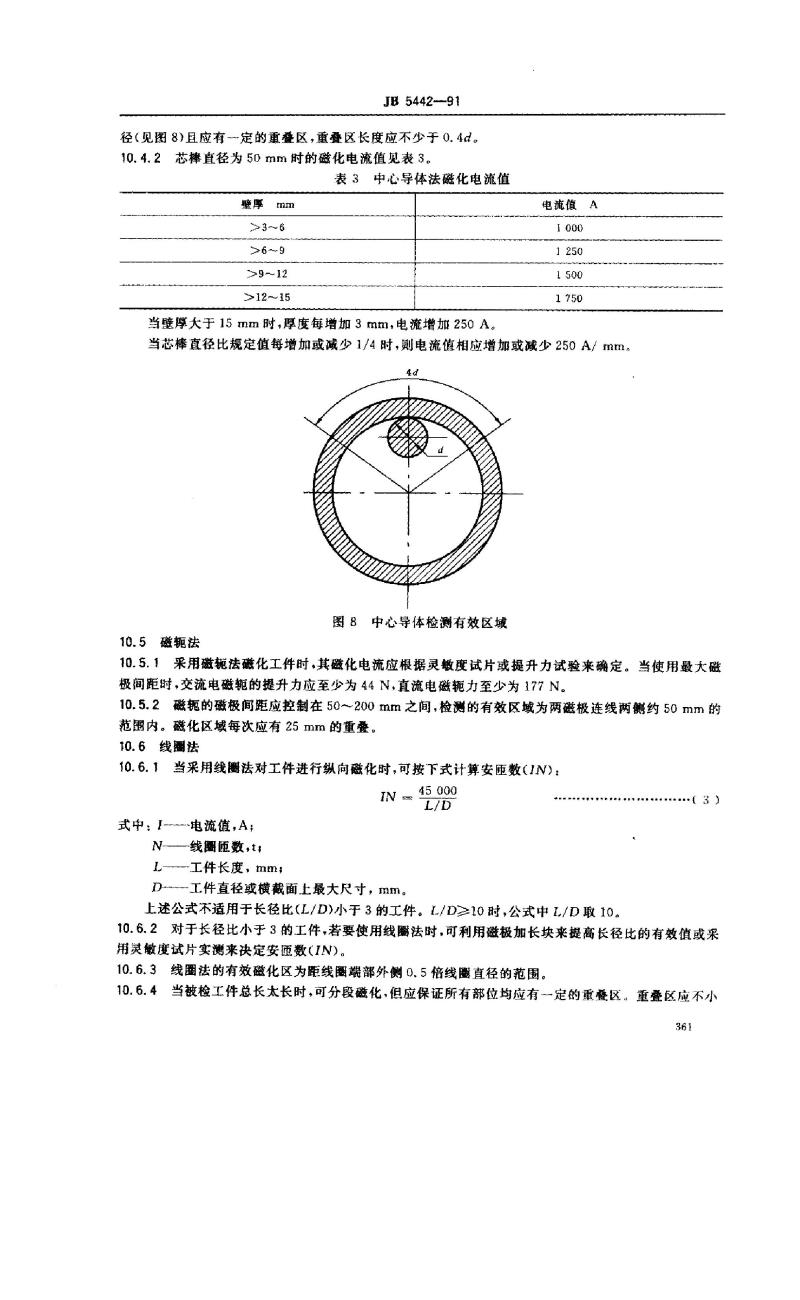

10.4.1空心或有孔零件内表面的磁化应尽量采用中心导体法。芯棒的材料以铜、铝为好,芯棒的直径应尽可能的大,芯棒可以正中放置也可偏心放置。偏心放置时,每次的有效检测区约为4倍芯棒的直360

JB 5442-91

径(见图8)且应有定的重叠区,重叠区长度应不少于0.4d。10.4.2芯摔直径为50mm时的磁化电流值见表3。表3中心导体法磁化电流值

壁厚mm

>9~12

>12 ~15

电流值

当壁厚大于15mm时,厚度每增加3mm,电流增加250A。当芯棒直径比规定值每增加或减少1/4时,则电流值相应增加或减少250A/mm。e

图8中心导体检测有效区域

10.5磁轭法

10.5.!采用磁轭法磁化工件时,其磁化电流应根据灵敏度试片或提升力试验来确定。当使用最大磁极间距时,交流电磁轭的提升力应至少为44N,直流电磁轭力至少为177N。10.5.2磁轭的磁极间距应控制在 50~~200 mm之间,检测的有效区域为两磁极连线两侧约 50 mm的范阐内。磁化区域每次应有 25 mm 的重叠。10.6线圈法

10.6.1当采用线法对工件进行纵向磁化时,可按下式计算安匝数(IN):IN

式中:I电流值,A,

N-线圖匝数, t,

L工件长度,mm;

D---工件直径或横截面上最大尺寸,mm。上述公式不适用于长径比(L/D)小于3的工件。L/D≥10时,公式中L/D取10。(3)

10.6.2对于长径比小于3的工件,若要使用线圈法时,可利用磁极加长块来提高长径比的有效值或采用灵敏度试片实测来决定安匝数(IN)。10.6.3线圈法的有效磁化区为距线圈端部外侧0.5倍线圈直径的范围。10.6.4当被检工件总长太长时,可分段磁化,但应保证所有部位均应有一定的重叠区。重叠区应不小361

于分段检测长度的10%。

11磁粉的施加

JB 5442—91

当工件被适当磁化之后,可用下述任一方法施加磁粉。11.1干粉法

在干粉法中,可用手动或电动喷粉器以及其他合适的工具施加磁粉。磁粉应均匀地撒在工件被检面上。磁粉不应施加过多,以免掩盖缺陷磁痕。同时,吹去多余磁粉时不应干扰缺陷磁痕。11.2湿粉法

11.2.1采用湿粉法时,应确认整个探伤面能被磁悬液良好地湿润后,再施加磁悬液。11.2.2磁悬液的施加可采用浇、浸等方法,不可采用刷涂法。12退磁

12.1一般情况下探伤完毕后应进行退磁。12.2周向磁化的零件如无特殊要求以及探伤后尚须进行加热处理的零件可不退磁。12.3退磁一般是将工件放人等于或大于磁化工件的磁场中,然后不断改变磁场方向,同时逐渐减小磁场至零。

12.3.1交流退磁法

将需退磁的工件从通电的磁化线圈中缓慢抽出,直至工件离开线圈1m以上时再切断电流。或将工件放人通电的磁化线圈后,将线圈中的电流逐渐减小至零。12.3.2直流退磁法

将需要退磁的工件放于直流电磁场中,不断改变电流方向,并逐渐减小电流至零。12.3.3大型工件退磁

大型工件可使用交流电磁轭进行局部退磁或采用缠绕电缆线圈分段退磁。12.4工件的退磁程度一般可用剩磁检查仪或磁强计测定。13磁痕的评定

13.1除能确切认定磁痕是由工件材料局部磁性不均或操作不当造成的之外,其他一切磁痕显示均应作为缺陷磁痕处理。

13.2长度与宽度之比大于3的缺陷磁痕,按线性缺陷处理,长度与宽度之比小于等于3的缺陷磁痕按圆形缺陷处理。

13.3缺陷磁痕与工件轴线或母线的夹角大于等于30°时,作为横向缺陷处理,其他按纵向缺陷处理。13.42条缺陷磁痕在同一连线上且间距小于等于3mm时,按1条缺陷处理,其长度为两条缺陷之和加间距。

13.5长度小于1mm的非裂纹类纵向缺陷磁痕和长度小于0.5mm的非裂纹类横向缺陷磁衰,评定时不计。

13.6按工件各部位受力状况不同可将工件表面划分成重要区域(下称1区)和非重要区域(下称Ⅱ区)。

13.6.1曲轴、连杆的I区和Ⅱ区划分见图9和图10。13.6.2其他零件中凡螺纹区;配合面;密封面;过渡圆角;键槽2倍宽度、油孔2倍直径范围内以及其他应力集中处均为I区,或按有关技术文件要求划分,除此外为Ⅱ区。13.6.3缺陷磁痕若处于工件的I区和Ⅱ区交界处,按I区计。362

14缺陷等级分类

t4.1不允许缺陷

14.1.1任何裂纹或白点。

14.1.2任何横向缺陷磁痕,

(a/2)+

JB5442-91

a=D.1d且α≥25

图9曲轴区域划分

(P/2)+

图10连杆区域划分

14.1.3在任一直线上有3个或3个以上缺陷磁痕显示且边缘间距小于5mm。14.2线性缺陷等级分类

14.2.1线性缺陷等级分类按表4。线性缺陷等级分类

线性缺陷磁痕的长度1.和数量

不允许任何缺陷磁痕显示

1 mm≤L<5mm,且不多于1条

1 mm≤L<5 mm,且不多于3 条

1 mm≤L<5mm,且不多于5条

5mm≤L<8mm,且不多于1条

5mm≤L<8mm,且不多于3条

5mm≤L<8mm,且不多于5条

8mm≤L<10 mm,且不多于1条

JB 5442--91

表4(完)

线性缺陷磁痕的长度 L 和数量

8 mm≤L<10 mm,且不多于 3条

大于9级者

14.2.2若缺陷磁痕数量多于表4规定时,则每增加2条等级下擎1级,且最多不得超过2级。否则按不允许缺陷处理、

14.2.3工件最终定级按缺陷最低等级定级。14.3圆形缺陷等级分类

14.3.1圆形缺陷磁痕用评定区进行,评定区的大小为15mm×15mm的正方形。评定区应选在缺陷磁痕最严重的部位。

评定区内参与评定的缺陷的磁痕最大长径尺寸不得大于5mm,大于5m者按线性缺陷磁痕计。圆形缺陷等级分类按表5。

圆形缺陷等级分类

评定区内圆形缺陷磁痕的数量

大于5级者

14.3.4在同一重要区(I区)内,若存在相同级别且评定区相邻、边长重合的缺陷时,则等级下降1级。14.4缺陷修复后检查

缺陷处进行修复后,仍应按本标准进行检查和评定。15探伤报告

磁粉探伤报告至少应包括以下内容:。被检工件名称、编号;

b.被检工件材质、热处理状态及表面状态;C.探伤设备的名称、型号及制造厂名称:d、磁粉种类及磁悬液浓度;

e.施加磁粉方法;

t、磁化方法;

名。探伤灵度校验及试片名称;h。缺陷记录及工件草图(或示意图):i.探伤结果及等级分类;

]。返修次数和返修后探伤结果及等级分类;k。探伤人员和责任人员签字;

1.探伤日期。

附加说明:

本标准由全国压缩机标准化技术委员会提出本标推由机械电子工业部合肥通用机械研究所归口并负责起草。本标推主要起草人刘庆。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

压缩机重要零件的磁粉探伤

1主题内容与适用范谢

JB 5442-91

本标推规定了压缩机重要零件的干、湿磁粉(包括荧光和非荧光)探伤方法及缺陷等级分类,本标准适用于检查铁磁性材料制作的压缩机重要零件(以下简称“工件”)的表面及近表面缺陷。2引用标准

GB3721磁粉探伤机

无损检测名词术语

JB3111:

3 术语

本标准的术语和定义按照JB3111的规定。4操伤人员

4.1探伤人员应由具有定基础知识和探伤经验,并经考核取得有关部门认可的资格证书者担任。4.2色盲、近距离矫正视力在1.0以下者,不得参加磁粉探伤评定。4.3探伤人员应配备有关防护用品并按有关操作规程操作。5探伤时机

除非用户另有要求外,工件一般应在最终热处理和最终精加工之后进行。6探伤设备

6.1磁粉探伤设备应符合GB3721中的要求。6.2探伤设备应能对被检工件安全可靠地进行磁化,并便于磁粉施加、观察以及退磁操作。6.3湿粉法的盛液箱内应配备搅拌器,以使磁粉均勾分布,6.4干粉法的喷粉装置应能保持磁粉干燥,喷粉时应能使磁粉成均勾的雾状。6.5当采用荧光磁粉探伤时,所使用的紫外线照明装置应能满足探伤要求,紫外线的波长应在0.32-0.40 μm的范围内。

6.6退磁装置应能保证工件退磁后表面磁场强度小于160A/m。7 磁粉

7. 1 磁粉应具有高导磁率和低剩磁性质。用磁性称量法检验时,其称量值应大于 7 名。7.2 磁粉的粒度应均匀,平均粒度为 5~10 m,最大粒度为 50 μm。荧光磁粉粒度为 2 ~5 um7.3磁粉的颜色与被检工件相比应有较高的对比度。7.4粉法应用煤油或水作为分散媒介。若以水为媒介时,应加人适当的防锈剂和表面活性剂。磁悬液的黏度应控制在5000~20000Pas(25℃)。中华人民共和国机械电子工业部1991-07-22批准1992-07-01实施

JB 5442-91

7.5磁悬液浓度应根据磁粉种类、粒度以及施加方法、时间来确定。一般非荧光磁粉浓度为9~20g/L,荧光磁粉为0.52g/l.。

8工件表面准备

8.1被检工件的表面粗糙度值应为R.6.3μm。8.2被检工件表面不得有油脂或其他可粘附磁粉的物质。8.3被检工件的油孔及其他孔隙在探伤后难于清除磁粉时,则应在探伤前用无害物质堵塞。8.4为了防止电弧烧伤工件表面和提高导电性能,必须将工件和电极的接触部分打扫干净,必要时应在电极上安装接触垫。

9磁化方法

9.1纵问磁化

检测与工件轴线方向垂直或夹角大于等于45°的缺陷时,应使用纵向磁化。纵向磁化可用下列方法获得:

α.线圈法(图1);

b.磁轭法(图2)。

9.2周向磁化

图1.线圈法

图2磁轭法

检测与工件轴线方向平行或夹角小于45°的缺陷时,应使用周向磁化。周向磁化可用下列方法获得:

a。轴向通电法(图3):

h。中心导体法(图4):

c.触头法(图5),

图3轴向通电法

图4中心导体法

中心导件

9.3通电方式

JB 5442--91

电极触头缺陷

图5触头法

工件磁化通电方式可分为连续法和剩磁法。9.3.1采用连续法时,磁粉必须在通电时间内施加完毕,通电时间一般为0.5~3$,停施磁悬液至少1 s后才可停止磁化。

连续法通电一般有:轴向通电法,中心导体法;触头法,线圈法磁轭法等。9.3.2采用剩磁法时,磁粉应在通电结束后再施加,般通电时间为0.25~1s。采用交流剩磁法讨、必须配备断电相位控制器,以确保工件的磁化效果。9.4磁化区域

被检工件的每一被检区城至少应进行两次独立的检查,两次检查的磁力线方向应大致相互垂直。条件允许时,可使用旋转磁场以及交直流复合磁化。10磁化规范

10.1灵敏度试片

10.1.1A型灵度试片仅适用于连续法,用于被检工件表面有效磁场强度和方向、有效探测区以及探伤方法是否正确的测定。磁化电流应能使试片上展现出清晰的磁痕。10.1.2A型灵敏度试片的灵辙度分高、中、低三档,其儿何尺寸见图6,型号及槽深见表1。6

厚度 0.1

携深0.012

图6A型试片

A:15/100

A-30/100

A-60/100

相对槽深

注:试片相对槽深表达式中、分了灼人JB5442—91

A型灵敏度试片

槽深度,分母为试片厚度

超高纯低碳纯铁(C0.03%

Hu80A/m)经退火处理

-种灵敏度试片,功用如A型灵敏度试片。几何尺寸见图了。10.1.3

磁场指示器(八角试块)也是

无磁性手柄此内容来自标准下载网

人工缺陷

月块抵碳钢片,经鋼焊拼成一

厚度为0.25

1t0.2轴向通电法

图?磁场指示器

轴向通电磁化时磁化电流可按下式进行计算:连续法:

剩磁法:

武中:1-

电流值A

I 10 20D

1 -: 23 -~ 451

\I.件直径或横截面上最大尺寸,mm10.3触头法

当采用触头法局部磁化大!件时,磁化规范见表?。10.3.1

表2触头法磁化电流

材料厚度

T≥20

0.025的钢皮

++ +++

......-++++.*++e..+++( I )

++++-+-+

单位厚度所需电流

10.3.2采用触头法时,电极间距应控制在75~200)mm之间.通电时间不应太长。电极与工件之间的接触应保持良好,以免烧伤工件。10.4中心导体法

10.4.1空心或有孔零件内表面的磁化应尽量采用中心导体法。芯棒的材料以铜、铝为好,芯棒的直径应尽可能的大,芯棒可以正中放置也可偏心放置。偏心放置时,每次的有效检测区约为4倍芯棒的直360

JB 5442-91

径(见图8)且应有定的重叠区,重叠区长度应不少于0.4d。10.4.2芯摔直径为50mm时的磁化电流值见表3。表3中心导体法磁化电流值

壁厚mm

>9~12

>12 ~15

电流值

当壁厚大于15mm时,厚度每增加3mm,电流增加250A。当芯棒直径比规定值每增加或减少1/4时,则电流值相应增加或减少250A/mm。e

图8中心导体检测有效区域

10.5磁轭法

10.5.!采用磁轭法磁化工件时,其磁化电流应根据灵敏度试片或提升力试验来确定。当使用最大磁极间距时,交流电磁轭的提升力应至少为44N,直流电磁轭力至少为177N。10.5.2磁轭的磁极间距应控制在 50~~200 mm之间,检测的有效区域为两磁极连线两侧约 50 mm的范阐内。磁化区域每次应有 25 mm 的重叠。10.6线圈法

10.6.1当采用线法对工件进行纵向磁化时,可按下式计算安匝数(IN):IN

式中:I电流值,A,

N-线圖匝数, t,

L工件长度,mm;

D---工件直径或横截面上最大尺寸,mm。上述公式不适用于长径比(L/D)小于3的工件。L/D≥10时,公式中L/D取10。(3)

10.6.2对于长径比小于3的工件,若要使用线圈法时,可利用磁极加长块来提高长径比的有效值或采用灵敏度试片实测来决定安匝数(IN)。10.6.3线圈法的有效磁化区为距线圈端部外侧0.5倍线圈直径的范围。10.6.4当被检工件总长太长时,可分段磁化,但应保证所有部位均应有一定的重叠区。重叠区应不小361

于分段检测长度的10%。

11磁粉的施加

JB 5442—91

当工件被适当磁化之后,可用下述任一方法施加磁粉。11.1干粉法

在干粉法中,可用手动或电动喷粉器以及其他合适的工具施加磁粉。磁粉应均匀地撒在工件被检面上。磁粉不应施加过多,以免掩盖缺陷磁痕。同时,吹去多余磁粉时不应干扰缺陷磁痕。11.2湿粉法

11.2.1采用湿粉法时,应确认整个探伤面能被磁悬液良好地湿润后,再施加磁悬液。11.2.2磁悬液的施加可采用浇、浸等方法,不可采用刷涂法。12退磁

12.1一般情况下探伤完毕后应进行退磁。12.2周向磁化的零件如无特殊要求以及探伤后尚须进行加热处理的零件可不退磁。12.3退磁一般是将工件放人等于或大于磁化工件的磁场中,然后不断改变磁场方向,同时逐渐减小磁场至零。

12.3.1交流退磁法

将需退磁的工件从通电的磁化线圈中缓慢抽出,直至工件离开线圈1m以上时再切断电流。或将工件放人通电的磁化线圈后,将线圈中的电流逐渐减小至零。12.3.2直流退磁法

将需要退磁的工件放于直流电磁场中,不断改变电流方向,并逐渐减小电流至零。12.3.3大型工件退磁

大型工件可使用交流电磁轭进行局部退磁或采用缠绕电缆线圈分段退磁。12.4工件的退磁程度一般可用剩磁检查仪或磁强计测定。13磁痕的评定

13.1除能确切认定磁痕是由工件材料局部磁性不均或操作不当造成的之外,其他一切磁痕显示均应作为缺陷磁痕处理。

13.2长度与宽度之比大于3的缺陷磁痕,按线性缺陷处理,长度与宽度之比小于等于3的缺陷磁痕按圆形缺陷处理。

13.3缺陷磁痕与工件轴线或母线的夹角大于等于30°时,作为横向缺陷处理,其他按纵向缺陷处理。13.42条缺陷磁痕在同一连线上且间距小于等于3mm时,按1条缺陷处理,其长度为两条缺陷之和加间距。

13.5长度小于1mm的非裂纹类纵向缺陷磁痕和长度小于0.5mm的非裂纹类横向缺陷磁衰,评定时不计。

13.6按工件各部位受力状况不同可将工件表面划分成重要区域(下称1区)和非重要区域(下称Ⅱ区)。

13.6.1曲轴、连杆的I区和Ⅱ区划分见图9和图10。13.6.2其他零件中凡螺纹区;配合面;密封面;过渡圆角;键槽2倍宽度、油孔2倍直径范围内以及其他应力集中处均为I区,或按有关技术文件要求划分,除此外为Ⅱ区。13.6.3缺陷磁痕若处于工件的I区和Ⅱ区交界处,按I区计。362

14缺陷等级分类

t4.1不允许缺陷

14.1.1任何裂纹或白点。

14.1.2任何横向缺陷磁痕,

(a/2)+

JB5442-91

a=D.1d且α≥25

图9曲轴区域划分

(P/2)+

图10连杆区域划分

14.1.3在任一直线上有3个或3个以上缺陷磁痕显示且边缘间距小于5mm。14.2线性缺陷等级分类

14.2.1线性缺陷等级分类按表4。线性缺陷等级分类

线性缺陷磁痕的长度1.和数量

不允许任何缺陷磁痕显示

1 mm≤L<5mm,且不多于1条

1 mm≤L<5 mm,且不多于3 条

1 mm≤L<5mm,且不多于5条

5mm≤L<8mm,且不多于1条

5mm≤L<8mm,且不多于3条

5mm≤L<8mm,且不多于5条

8mm≤L<10 mm,且不多于1条

JB 5442--91

表4(完)

线性缺陷磁痕的长度 L 和数量

8 mm≤L<10 mm,且不多于 3条

大于9级者

14.2.2若缺陷磁痕数量多于表4规定时,则每增加2条等级下擎1级,且最多不得超过2级。否则按不允许缺陷处理、

14.2.3工件最终定级按缺陷最低等级定级。14.3圆形缺陷等级分类

14.3.1圆形缺陷磁痕用评定区进行,评定区的大小为15mm×15mm的正方形。评定区应选在缺陷磁痕最严重的部位。

评定区内参与评定的缺陷的磁痕最大长径尺寸不得大于5mm,大于5m者按线性缺陷磁痕计。圆形缺陷等级分类按表5。

圆形缺陷等级分类

评定区内圆形缺陷磁痕的数量

大于5级者

14.3.4在同一重要区(I区)内,若存在相同级别且评定区相邻、边长重合的缺陷时,则等级下降1级。14.4缺陷修复后检查

缺陷处进行修复后,仍应按本标准进行检查和评定。15探伤报告

磁粉探伤报告至少应包括以下内容:。被检工件名称、编号;

b.被检工件材质、热处理状态及表面状态;C.探伤设备的名称、型号及制造厂名称:d、磁粉种类及磁悬液浓度;

e.施加磁粉方法;

t、磁化方法;

名。探伤灵度校验及试片名称;h。缺陷记录及工件草图(或示意图):i.探伤结果及等级分类;

]。返修次数和返修后探伤结果及等级分类;k。探伤人员和责任人员签字;

1.探伤日期。

附加说明:

本标准由全国压缩机标准化技术委员会提出本标推由机械电子工业部合肥通用机械研究所归口并负责起草。本标推主要起草人刘庆。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。