JB/T 10039-1999

基本信息

标准号: JB/T 10039-1999

中文名称:普通磨具 深切缓进给磨砂轮

标准类别:机械行业标准(JB)

英文名称: Common abrasives deep cut creep feed grinding wheels

标准状态:现行

发布日期:1999-05-20

实施日期:2000-01-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:2871330

标准分类号

标准ICS号:机械制造>>切削工具>>25.100.70磨料磨具

中标分类号:机械>>工艺装备>>J43磨料与磨具

出版信息

页数:70 页

标准价格:30.0 元

相关单位信息

归口单位:全国磨料磨具标准化技术委员会

发布部门:全国磨料磨具标准化技术委员会

标准简介

JB/T 10039-1999 本标准是对 ZB J43 003-87《缓进给强力磨砂轮》的修订。与 ZB J43 003-87相比,主要技术内容改变如下: ——根据 GB/T 2484-1994的要求,对砂轮的形状代号和尺寸标记进行了修改; ——对碗形砂轮的标注进行了修改; ——增加了试验方法、检验规则等。 本标准规定了深切缓进给磨砂轮的产品分类,技术要求,试验方法,检验规则及包装、标志。 本标准适用于陶瓷结合剂深切缓进给磨砂轮。 本标准于 年 月 日首次发布。 JB/T 10039-1999 普通磨具 深切缓进给磨砂轮 JB/T10039-1999 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

JB/T10039--1999

本标准是对ZBJ43003—87《缓进给强力磨砂轮》的修订。本标准与ZBJ43003—87的技术内容一致。根据GB/T2484—1994《普通磨具代号和标记》的要求,对砂轮的形状代号和尺寸标记进行了修改;碗形砂轮不再标注角度,改标砂轮的底径J和内底径K,J和K的数值根据原标准中的角度计算而得。同时,增加了试验方法、检验规则和包装、标志等内容。标准名称更改为《普通磨具深切缓进给磨砂轮》,并按照有关规定进行了重新编辑。本标准自实施之日起代替ZBJ43003-87。本标准的附录A、附录B、附录C都是标的附录。本标准由全国磨料磨具标准化技术委员会提出并归口。本标准起草单位:北京砂轮厂。本标准主要起草人:彭春玲、王鸿、谢杰、林长富、李名伟。本标准于1988年1月首次发布。

1范围

中华人民共和国机械行业标准

深切缓进给磨砂轮

普通磨具

Bonded abrasive products-

Deep cut and creep feed grinding wheelJB/T 10039—1999

代替ZBJ43003-87

本标推规定了深切缓进给磨砂轮(也称缓进给强力磨砂轮,以下简称砂轮)的产品分类、技术要求、试验方法、检验规则及包装、标志。本标准适用于陶瓷结合剂深切缓进给磨砂轮。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T2476—-1994普通磨料代号

GB/T 2477-1983

磨料粒度及其组成

GB/T2484—1994普通磨具代号和标记GB/T2490—1984喷砂硬度机检验磨具硬度的方法GB/T2492—1984

砂轮静平衡检验方法及不平衡数值GB/T 2493-1995

砂轮的回转试验方法

GB 24941995

磨具安全规则

GB/T 2495--1996

GB/T 2828--1987

JB/T 7992-1995

JB/T 8339--1996

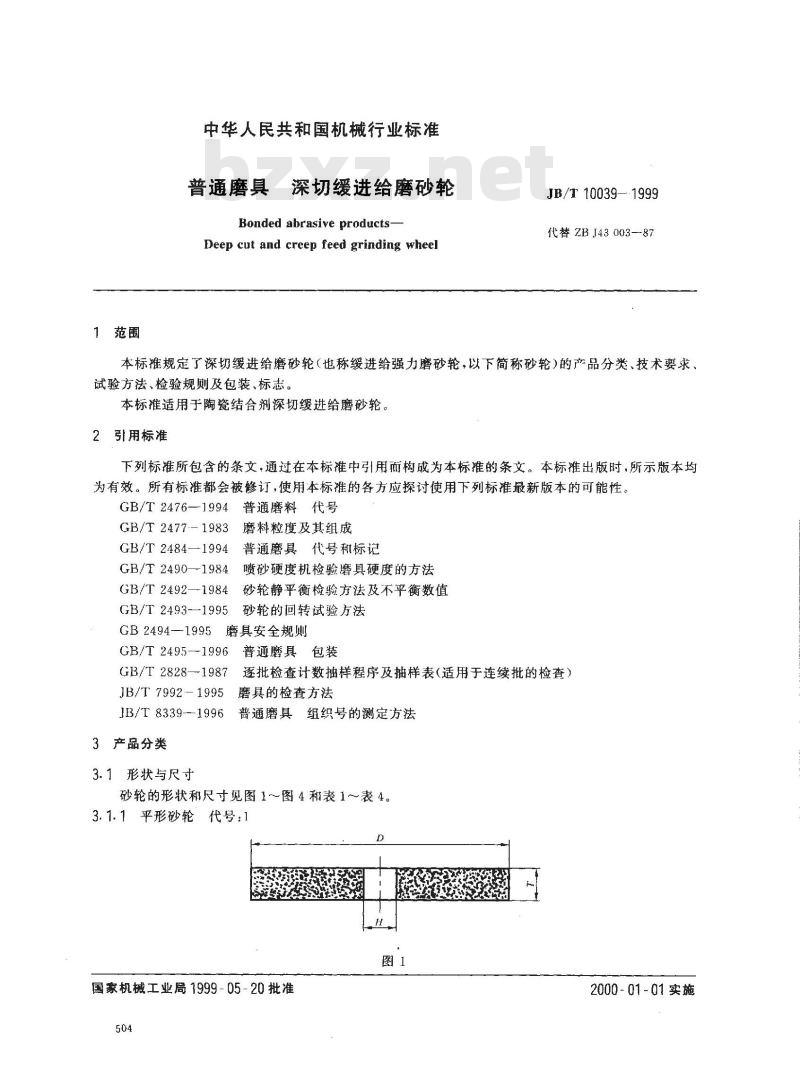

3产品分类

3.1形状与尺寸

普通磨具包装

逐批检查计数抽样程序及抽样表(适用于连续批的检查)磨具的检查方法

普通磨具组织号的测定方法

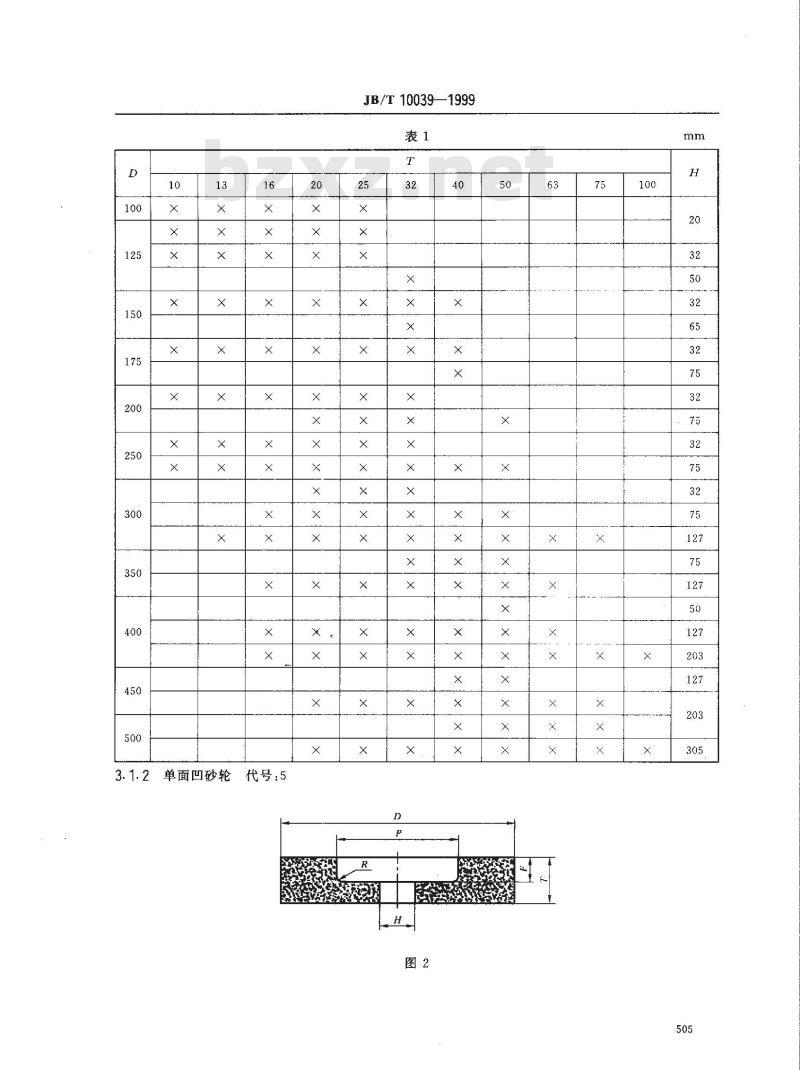

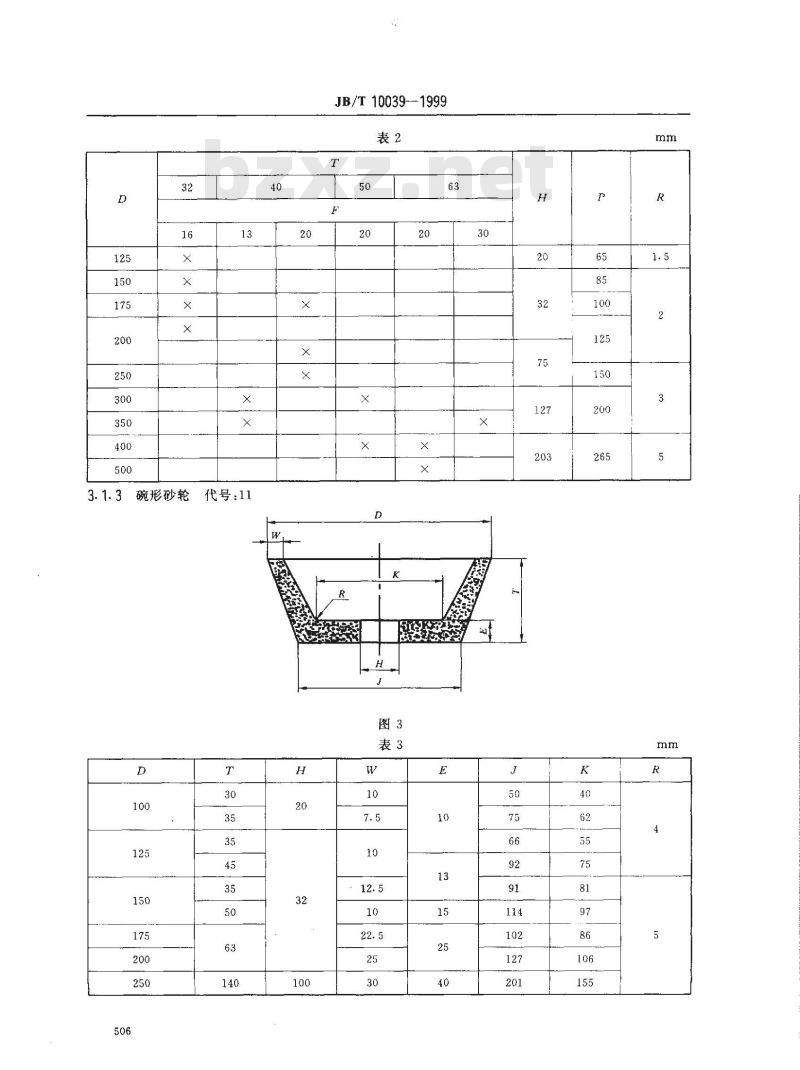

砂轮的形状和尺寸见图1~图4和表1~表4。3.1.1平形砂轮代号:1

国家机械工业局1999-05-20批准504

2000-01-01实施

3.1.2单面凹砂轮

代号:5

JB/T10039—1999

碗形砂轮

代号:11

JB/T 10039--1999

22、5

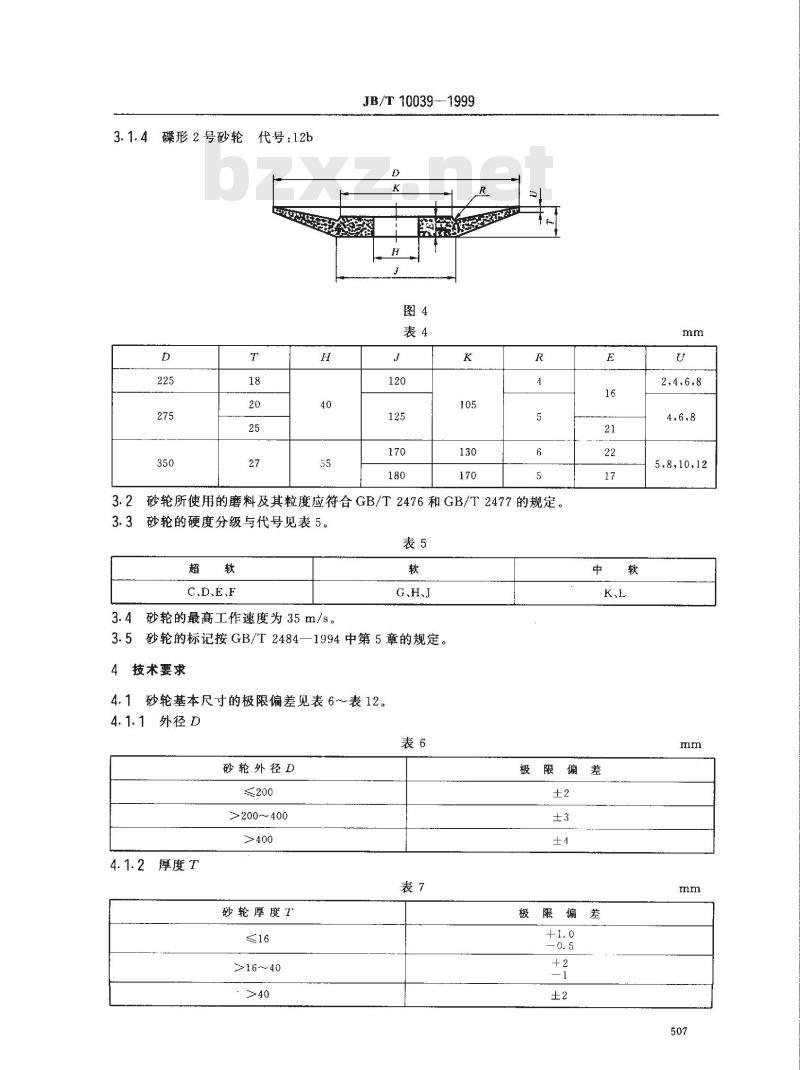

碟形2号砂轮

代号:12b

JB/T10039-1999

3.2砂轮所使用的磨料及其粒度应符合GB/T2476和GB/T2477的规定。3.3砂轮的硬度分级与代号见表5,表5

C、D、E、F

3.4砂轮的最高工作速度为35m/s。3.5砂轮的标记按GB/T2484+

4技术要求

G、H、J

-1994中第5章的规定。

4.1砂轮基本尺寸的极限偏差见表6~表12。4.1.1外径D

砂轮外径D

>200~400

厚度T

砂轮厚度T

>16~40

极限偏差

极限偏差

5,8,10,12

4.1.3孔径H

砂轮孔径H

>18~30

>30~50

>50~80

>80~180

>180~250

>250~315

凹槽直径P

凹槽直径P

凹槽深度 F

凹槽深度F

>16~40

碗形砂轮的底厚E

圆柱面厚度U及环端面宽度W

圆柱面厚度U及

环端面宽度W

砂轮的形位公差见表13。

JB/T10039—1999

12b砂轮的圆柱面厚度U

两端面平行度

外径D

极限偏差

极限偏差

极限偏差

极限偏差

11、12h砂轮环端面宽度W

凹槽直径P

4.3砂轮不应有裂纹、黑心和哑声。JB/T 10039--1999

4.4外径为150mm及更大的砂轮应进行静平衡试验。4.5外径为150mm及更大的砂轮应进行回转试验。4.6砂轮的组织号和磨粒率的关系见表14。表14

组织号

磨粒率,%

砂轮应进行硬度试验。

5试验方法

砂轮的外观缺陷、尺寸偏差、形位公差试验方法按照JB/T7992的规定进行。5.1

5.2砂轮的静平衡试验方法按GB/T2492的规定进行。5.3砂轮的回转试验按GB/T2493的规定进行。5.4砂轮组织号的测定按JB/T8339的规定进行。14

5.5砂轮的硬度按本标准的附录A(标准的附录)“深切缓进给磨砂轮硬度的试验方法”进行试验。6检验规则

6.1产品出厂(或验收)检验,应按第4章和第5章的规定进行。6.2砂轮回转试验应按JB/T7992的规定全部进行检验,其他检验项目按GB/T2828进行抽样检查。抽样方案采用次抽样方案。

检查水平采用一般检查水平Ⅱ。不合格项分类和合格质量水平(AQL)见表15。表15

B类不合格1

B类不合格I

C类不合格

孔径的极限偏差,静平衡,裂纹,标志错误硬度bZxz.net

外径、厚度的极限偏差,形位公差,标志不全或不清对于B类不合格按单片砂轮计数。对于C类不合格按每片砂轮的单项不合格计数。7标志、包装和贮存

7.1砂轮表面应有下列标志:

a)制造厂厂名或商标;

b)磨料代号;

c)粒度号;

d)硬度;

e)最高工作速度;

f)生产日期。

7.2砂轮的包装按GB/T2495的规定。7.3砂轮的验收、贮存和安装使用按GB2494-1995中第4章和第5章的规定。AQL

JB/T10039--1999

附录A

(标推的附录)

深切缓进给磨砂轮硬度的试验方法A1深切缓进给磨砂轮的硬度使用动弹模量测定仪(又称音频硬度计)进行检验。A1.1动弹模量测定仪应符合下列规定:a)测量范围:E=4×103~110×10°N/mm2;b)固有频率响应:30~25kHz;c)固有重复性相对误差:0.2%。A1.2动弹模量测定仪的工作条件应符合下列规定:a)环境温度:10~十+40℃;

b)交流电压及频率:220V士22V,50Hz±2Hz;c)相对湿度:≤80%(40C)。

A2检验操作方法

A2.1动弹模量测定仪的操作按下列规定进行:A2.1.1砂轮的支撑按表A1的规定。表A1

砂轮孔径H,mm

支撑方式

平卧式

悬挂式

A2.1.2敲击工具采用硬橡胶、木材或硬塑料材质的小锤。A2.1.3动弹模量测定仪读数(R值)的测量方法支撑工具

随机带的锥形弹性支座

套有橡皮的挂钩

a)采用平卧式支撑时,取信号点与敲击点分别与支座硬肋成45°(见图A1)。b)采且悬挂式支撑时,取信号点、敲击点及支撑点的位置按图A2的规定。c)动弹模量测定仪读数(R值)应选用重复出现三次的读数。弹性支座

取信号点

弹性支座硬肋

敲击点

A2.2砂轮外形尺寸和重量的测量JB/T10039—1999

取信号点

敲击点

支撑点

A2.2.1对于平形砂轮必须测量外径D、厚度T和孔径H,精确到小数点后一位,称取质量m,精确到克。

A2.2.2对于5、11和12b号砂轮除A2.2.1规定外,尚需测量凹槽深度F、凹槽直径P、环端面宽度W,精确到小数点后一位。

A2.2.3测量工具按表A2的规定。表A2

外径 D及凹槽直径 P的测量

厚度T及凹槽深度F的测量

孔径H 及环端面宽度W的测量

砂轮称重

≥10~50 kg

A2.3砂轮的弹性模量按以下方法计算检验工具

钢板尺

游标卡尺

游标卡尺

10kg案秤

50kg台秤

工具精度

1/1000

1/1000

a)使用形状因数表[见附录B(标准的附录)按式(A1)计算平形砂轮(3.30≤D/T≤25)的弹性模量:

式中:E-

弹性模量,103N/mm;

砂轮的质量,g;

-形状因数;

R动弹模量测定仪读数,s;

砂轮厚度,mm。

(保留两位小数)

b)按式(A2)计算表A3中不同形状砂轮的弹性模量:E=

式中:E-弹性模量,103N/mm2;砂轮的密度,g/cm;

砂轮外径,mm;

动弹模量测定仪读数,s;

形状因数(见表A3)。

(保留两位小数)

.....+.(Al )

(A2)

砂轮形状

M-7.35+13518.63/A2

JB/T10039-1999

形状因数M 的计算公式

A-65082y3-- 42. 443073 +5 8875+67. 75882 --992.0665-37. 592-619+62595-20083+59. 871 38 0. 004 9

M-14107.3+47568.620-52788.678+412045.208-3580799.628+50584.583+18 569 298. 9663-51 256. 683M-L-0. 146 06+1.143 27(W±/W)×(1 543. 1+3 915. 469--8 781. 68-6 164. 508+13 140. 5g+44 082.6982-12116.8883--58 545.638)W-

一碗形砂轮环端面宽度的基本尺寸:W女——碗形砂轮环端面宽度的实际尺寸,0---T/D;

—H/D。

E(P -H)2F/TI+H2

砂轮外径,mm;

式中:n----

H-砂轮孔径,mm;

T---砂轮厚度,mm;

F-——单面凹砂轮凹槽深度,mml;P-单面凹砂轮凹槽直径,mm。

根据测定的弹性模量,按表A4的规定确定砂轮的硬度等级A3

硬度等级

弹性模量

(E)值

附录B

(标雅的附录)

形状因数表

本附录适用于查出计算弹性模量所用的形状因数M。B1

B2本附录的适用范围规定如下:B2.1平形系列

B2.2外径D与厚度T之比应满足:3.30≤D/T≤25

B3查表方法按下列规定:

10°N/mm2

B3.1计算外径D与厚度T的比值D/T以及孔径H与外径D的比值H/D。计算精度分别取小数点后面位和两位。

B3.2根据比值D/T在表B1中查出相应的列。B3.3根据比值H/D在表B1中查出相应的行。B3.4行列交叉所对应的值即为形状因数M。512

JB/T 10039-1999

、155

JB/T10039—1999

表B1(续)

4881500

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准是对ZBJ43003—87《缓进给强力磨砂轮》的修订。本标准与ZBJ43003—87的技术内容一致。根据GB/T2484—1994《普通磨具代号和标记》的要求,对砂轮的形状代号和尺寸标记进行了修改;碗形砂轮不再标注角度,改标砂轮的底径J和内底径K,J和K的数值根据原标准中的角度计算而得。同时,增加了试验方法、检验规则和包装、标志等内容。标准名称更改为《普通磨具深切缓进给磨砂轮》,并按照有关规定进行了重新编辑。本标准自实施之日起代替ZBJ43003-87。本标准的附录A、附录B、附录C都是标的附录。本标准由全国磨料磨具标准化技术委员会提出并归口。本标准起草单位:北京砂轮厂。本标准主要起草人:彭春玲、王鸿、谢杰、林长富、李名伟。本标准于1988年1月首次发布。

1范围

中华人民共和国机械行业标准

深切缓进给磨砂轮

普通磨具

Bonded abrasive products-

Deep cut and creep feed grinding wheelJB/T 10039—1999

代替ZBJ43003-87

本标推规定了深切缓进给磨砂轮(也称缓进给强力磨砂轮,以下简称砂轮)的产品分类、技术要求、试验方法、检验规则及包装、标志。本标准适用于陶瓷结合剂深切缓进给磨砂轮。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T2476—-1994普通磨料代号

GB/T 2477-1983

磨料粒度及其组成

GB/T2484—1994普通磨具代号和标记GB/T2490—1984喷砂硬度机检验磨具硬度的方法GB/T2492—1984

砂轮静平衡检验方法及不平衡数值GB/T 2493-1995

砂轮的回转试验方法

GB 24941995

磨具安全规则

GB/T 2495--1996

GB/T 2828--1987

JB/T 7992-1995

JB/T 8339--1996

3产品分类

3.1形状与尺寸

普通磨具包装

逐批检查计数抽样程序及抽样表(适用于连续批的检查)磨具的检查方法

普通磨具组织号的测定方法

砂轮的形状和尺寸见图1~图4和表1~表4。3.1.1平形砂轮代号:1

国家机械工业局1999-05-20批准504

2000-01-01实施

3.1.2单面凹砂轮

代号:5

JB/T10039—1999

碗形砂轮

代号:11

JB/T 10039--1999

22、5

碟形2号砂轮

代号:12b

JB/T10039-1999

3.2砂轮所使用的磨料及其粒度应符合GB/T2476和GB/T2477的规定。3.3砂轮的硬度分级与代号见表5,表5

C、D、E、F

3.4砂轮的最高工作速度为35m/s。3.5砂轮的标记按GB/T2484+

4技术要求

G、H、J

-1994中第5章的规定。

4.1砂轮基本尺寸的极限偏差见表6~表12。4.1.1外径D

砂轮外径D

>200~400

厚度T

砂轮厚度T

>16~40

极限偏差

极限偏差

5,8,10,12

4.1.3孔径H

砂轮孔径H

>18~30

>30~50

>50~80

>80~180

>180~250

>250~315

凹槽直径P

凹槽直径P

凹槽深度 F

凹槽深度F

>16~40

碗形砂轮的底厚E

圆柱面厚度U及环端面宽度W

圆柱面厚度U及

环端面宽度W

砂轮的形位公差见表13。

JB/T10039—1999

12b砂轮的圆柱面厚度U

两端面平行度

外径D

极限偏差

极限偏差

极限偏差

极限偏差

11、12h砂轮环端面宽度W

凹槽直径P

4.3砂轮不应有裂纹、黑心和哑声。JB/T 10039--1999

4.4外径为150mm及更大的砂轮应进行静平衡试验。4.5外径为150mm及更大的砂轮应进行回转试验。4.6砂轮的组织号和磨粒率的关系见表14。表14

组织号

磨粒率,%

砂轮应进行硬度试验。

5试验方法

砂轮的外观缺陷、尺寸偏差、形位公差试验方法按照JB/T7992的规定进行。5.1

5.2砂轮的静平衡试验方法按GB/T2492的规定进行。5.3砂轮的回转试验按GB/T2493的规定进行。5.4砂轮组织号的测定按JB/T8339的规定进行。14

5.5砂轮的硬度按本标准的附录A(标准的附录)“深切缓进给磨砂轮硬度的试验方法”进行试验。6检验规则

6.1产品出厂(或验收)检验,应按第4章和第5章的规定进行。6.2砂轮回转试验应按JB/T7992的规定全部进行检验,其他检验项目按GB/T2828进行抽样检查。抽样方案采用次抽样方案。

检查水平采用一般检查水平Ⅱ。不合格项分类和合格质量水平(AQL)见表15。表15

B类不合格1

B类不合格I

C类不合格

孔径的极限偏差,静平衡,裂纹,标志错误硬度bZxz.net

外径、厚度的极限偏差,形位公差,标志不全或不清对于B类不合格按单片砂轮计数。对于C类不合格按每片砂轮的单项不合格计数。7标志、包装和贮存

7.1砂轮表面应有下列标志:

a)制造厂厂名或商标;

b)磨料代号;

c)粒度号;

d)硬度;

e)最高工作速度;

f)生产日期。

7.2砂轮的包装按GB/T2495的规定。7.3砂轮的验收、贮存和安装使用按GB2494-1995中第4章和第5章的规定。AQL

JB/T10039--1999

附录A

(标推的附录)

深切缓进给磨砂轮硬度的试验方法A1深切缓进给磨砂轮的硬度使用动弹模量测定仪(又称音频硬度计)进行检验。A1.1动弹模量测定仪应符合下列规定:a)测量范围:E=4×103~110×10°N/mm2;b)固有频率响应:30~25kHz;c)固有重复性相对误差:0.2%。A1.2动弹模量测定仪的工作条件应符合下列规定:a)环境温度:10~十+40℃;

b)交流电压及频率:220V士22V,50Hz±2Hz;c)相对湿度:≤80%(40C)。

A2检验操作方法

A2.1动弹模量测定仪的操作按下列规定进行:A2.1.1砂轮的支撑按表A1的规定。表A1

砂轮孔径H,mm

支撑方式

平卧式

悬挂式

A2.1.2敲击工具采用硬橡胶、木材或硬塑料材质的小锤。A2.1.3动弹模量测定仪读数(R值)的测量方法支撑工具

随机带的锥形弹性支座

套有橡皮的挂钩

a)采用平卧式支撑时,取信号点与敲击点分别与支座硬肋成45°(见图A1)。b)采且悬挂式支撑时,取信号点、敲击点及支撑点的位置按图A2的规定。c)动弹模量测定仪读数(R值)应选用重复出现三次的读数。弹性支座

取信号点

弹性支座硬肋

敲击点

A2.2砂轮外形尺寸和重量的测量JB/T10039—1999

取信号点

敲击点

支撑点

A2.2.1对于平形砂轮必须测量外径D、厚度T和孔径H,精确到小数点后一位,称取质量m,精确到克。

A2.2.2对于5、11和12b号砂轮除A2.2.1规定外,尚需测量凹槽深度F、凹槽直径P、环端面宽度W,精确到小数点后一位。

A2.2.3测量工具按表A2的规定。表A2

外径 D及凹槽直径 P的测量

厚度T及凹槽深度F的测量

孔径H 及环端面宽度W的测量

砂轮称重

≥10~50 kg

A2.3砂轮的弹性模量按以下方法计算检验工具

钢板尺

游标卡尺

游标卡尺

10kg案秤

50kg台秤

工具精度

1/1000

1/1000

a)使用形状因数表[见附录B(标准的附录)按式(A1)计算平形砂轮(3.30≤D/T≤25)的弹性模量:

式中:E-

弹性模量,103N/mm;

砂轮的质量,g;

-形状因数;

R动弹模量测定仪读数,s;

砂轮厚度,mm。

(保留两位小数)

b)按式(A2)计算表A3中不同形状砂轮的弹性模量:E=

式中:E-弹性模量,103N/mm2;砂轮的密度,g/cm;

砂轮外径,mm;

动弹模量测定仪读数,s;

形状因数(见表A3)。

(保留两位小数)

.....+.(Al )

(A2)

砂轮形状

M-7.35+13518.63/A2

JB/T10039-1999

形状因数M 的计算公式

A-65082y3-- 42. 443073 +5 8875+67. 75882 --992.0665-37. 592-619+62595-20083+59. 871 38 0. 004 9

M-14107.3+47568.620-52788.678+412045.208-3580799.628+50584.583+18 569 298. 9663-51 256. 683M-L-0. 146 06+1.143 27(W±/W)×(1 543. 1+3 915. 469--8 781. 68-6 164. 508+13 140. 5g+44 082.6982-12116.8883--58 545.638)W-

一碗形砂轮环端面宽度的基本尺寸:W女——碗形砂轮环端面宽度的实际尺寸,0---T/D;

—H/D。

E(P -H)2F/TI+H2

砂轮外径,mm;

式中:n----

H-砂轮孔径,mm;

T---砂轮厚度,mm;

F-——单面凹砂轮凹槽深度,mml;P-单面凹砂轮凹槽直径,mm。

根据测定的弹性模量,按表A4的规定确定砂轮的硬度等级A3

硬度等级

弹性模量

(E)值

附录B

(标雅的附录)

形状因数表

本附录适用于查出计算弹性模量所用的形状因数M。B1

B2本附录的适用范围规定如下:B2.1平形系列

B2.2外径D与厚度T之比应满足:3.30≤D/T≤25

B3查表方法按下列规定:

10°N/mm2

B3.1计算外径D与厚度T的比值D/T以及孔径H与外径D的比值H/D。计算精度分别取小数点后面位和两位。

B3.2根据比值D/T在表B1中查出相应的列。B3.3根据比值H/D在表B1中查出相应的行。B3.4行列交叉所对应的值即为形状因数M。512

JB/T 10039-1999

、155

JB/T10039—1999

表B1(续)

4881500

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。