JB/T 10051-1999

基本信息

标准号: JB/T 10051-1999

中文名称:金属切削机床 液压系统通用技术条件

标准类别:机械行业标准(JB)

英文名称: General technical requirements for hydraulic systems of metal cutting machine tools

标准状态:现行

发布日期:1999-10-08

实施日期:2000-03-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:142162

标准分类号

标准ICS号:机械制造>>25.080机床

中标分类号:机械>>金属切削机床>>J50机床综合

关联标准

替代情况:ZB J50016-1989

出版信息

页数:7 页

标准价格:12.0 元

相关单位信息

发布部门:广州机床研究所

标准简介

JB/T 10051-1999 本标准是对 ZB J50 016-89《金属切削机床 液压系统通用技术条件》的修订。修订时对引用标准进行了更新,技术条件有增删。 本标准规定了金属切削机床液压系统的要求、装配与调试、安全及其它。 本标准适用于以液压油为工作介质的金属切削机床液压传动及控制系统。 本标准于年月日首次发布。 JB/T 10051-1999 金属切削机床 液压系统通用技术条件 JB/T10051-1999 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

JB/T10051—1999

本标准匙对ZB3J50016—89《金属切削机床液压系统通用技术条件》的修订。修订时、对原标准作了编辑性修改,技术内容有以下变化:原3.3.7删去“对于复杂的液压系统,其外露”的字样,改为“管路应作标记,用涂不同颜色的料加以区别”

—原3.4.3前面加“在条件允许的情况下,液压站的底部可……”;增加\3.4.9油箱内壁可镀锌,但不得涂油漆”。本标准自实施之日起代替ZBJ50016—89。本标准出广州机床研究所提出并归门。本标准起草单位:广州机床研究所。本标准主要起草人:刘镇藩、朱俊峰、罗慧、老国鎏329

1范围

中华人民共和国机械行业标准

金属切削机床

液压系统通用技术条件

ydraulic system general specifications formelel--cutting machine tools不标准规定了金属切削机床液压系统的要求、装配与调试、安全及其他。本标准适用于以液压油为工作介质的金属切削机床液压传动及控制系统。2引用标准

JB/T 10051--1999

代替2BJ580689

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文,本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的叫能性。G1B/T786.11993液压气动图形符号G13/T 7632 -- 1987

JB/T 7938 - 1995

J3/T 9871 .--1999

J3/T 9875.--1999

3要求bZxz.net

3.1基本要求

机床用润滑剂的选用

液压泵站油箱容量系列

金属切削机床精度等级

金属切削机床

随机技术文件的编制

3.1.1金属切削机床液压系统的设计、制造与使用应满足以下要求:a)人身安全;

h)运转正常;

()设备使用寿命长;

()维修便,

3.1.2机床液压系统所用的液压光件和部件,其性能必须符合有关质量标准或设计的各项技术要求。3.1.3为保证机床液压系统的正常工作,应选用符合GB/T7632规定的油液作为工作介质。必须在便于更换维修的位置设置油液过滤装置,油液在注人液压系统油箱(池)前应仔细过滤。液压系统用油液的清洁度应符合相应标准的规定。3.1.4液压系统用油与导轨或其他机械部件用油应互相分隔。如难以分隔,则应符合下述要求:a)必须严格过滤,以排除油液中的杂质;h)所有油液能同时满足各种使用要求。3.2管路、接头及通道

3.2.1液系统管接头材料为金属,管道材料一般为金属、耐油橡胶编织软管、合成树脂高压软管及其他1作介质相容的材质,其管璧在承受系统最大工作压力的1.5倍时应能正常1作3.2.2液压系统所有接头处和外露结合处不应渗漏。在接头及其他结合处允许使用密封填料或密封国家机械工业局1999-10-08批准530

2000-03-01实施

胶,但禁用麻、丝等杂物代替。JB/T10051--1999

3.2.3油管弯曲处应圆滑,不应有明显的凹痕及压偏现象,短长轴比不小于.75,3.2.4液压系统在装配前接头、管道、通道(包括铸造型芯孔、机加工等)及油箱(池),均应清洗下净3.3管道

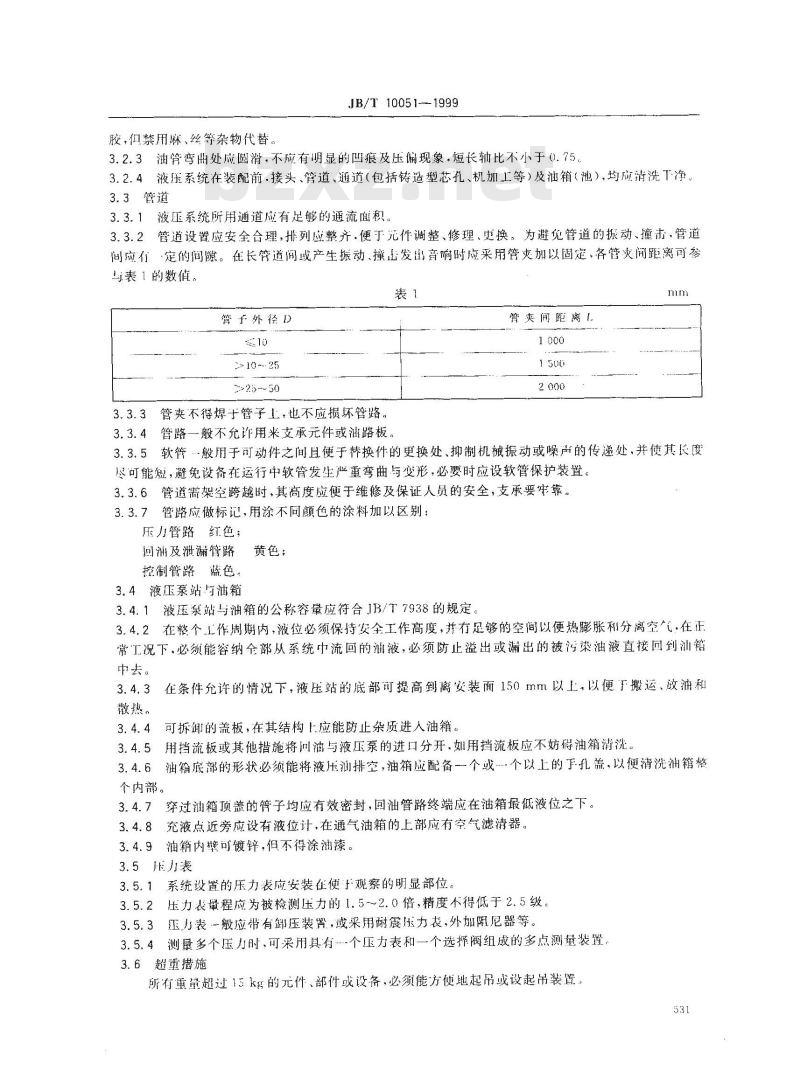

3.3.1液压系统所用通道应有足够的通流面积。3.3.2管道设置应安全合理,排列应整齐.便于元件调整、修理、史换。为避免管道的振动、撞击,管道间应有·定的间隙。在长管道问或产生振动、撞出发出音响时应采用管爽加以固定,各管爽间距离可参与表1的数值。

管子外径』

25-~ 50

3.3.3管夹不得焊于管子1,也不应损坏管路。管夹间距离1

3.3.4管路一般不允许用来支承元件或油路板。3.3.5软管·般用于可动件之间且便于替换件的更换处、抑制机械振动或噪声的传递处,并使其长度尽可能短,避免设备在运行中软管发生严重弯曲与变形,必要时应设软管保护装置3.3.6管道需架空跨越时,其高度应便于维修及保证人员的安全,支承要牢靠,3.3.7管路应做标记,用涂不同颜色的涂料加以区别:压力管路红色;

黄色;

回洲及泄漏管路

控制管路蓝色。

3.4液压泵站与油箱

3.4.1液压泵站与油箱的公称容量应符合JB/T7938的规定3.4.2在整个工作周期内,液位必须保持安全工作高度,并有足够的空间以便热膨胀和分离空气,在正常工况下,必须能容纳全部从系统中流回的油液,必须防止溢出或漏出的被污染油液直接回到汕箱中去。

3.4.3在条件允许的情况下,液压站的底部可提高到离安装面150mm以上,以便于搬运、放油和散热。

3.4.4、可拆卸的盖板,在其结构上应能防止杂质进人油箱。3.4.5用挡流板或其他措施将间油与液压泵的进口分开,如用挡流板应不妨碍油箱清洗。3.4.6油箱底部的形状必须能将液压油排空,油箱应配备一个或个以上的手孔盖,以便清洗油箱整个内部。

3.4.7穿过油箱顶盖的管子均应有效密封,回油管路终端应在油箱最低液位之下。3.4.8充液点近旁应设有液位计,在通气油箱的上部应有空气滤清器。3.4.9油箱内可镀锌,但不得涂漆。3.5低力表

3.5.1系统设置的压力装应安装在便于观察的明显部位。3.5.2压力表量程应为被检测压力的1.5~~2.0倍,精度不得低于2.5级3.5.3压力表一般应带有卸压装胃,或采用耐震压力表,外加阻尼器等。3.5.4测量多个压力时,可采用具有-个压力表和一个选择阀组成的多点测量装置,3.6超重措施

所有重量超过1三kg的元件、部件或设备,必须能方使地起吊或设起吊装置,531

3.7包装

JB/T10051—1999

3.7.1液压系统的外露!应用密封帽封闭,外螺纹必须加以保护。3.7.2包装的其他要求应符合有关标准的规定。4装配与调试

4.1为便于装配、调试和维修,液压系统的弹道与主机分离部件的接门处均应进行编号和标志并使筒道编号、标志与有美技术文件致4.2安装油泵时,应注意保证!驱动电动机传动轴的同轴度。刚性联结时,其同轴度允差为0.05mm柔性连接时,其同轴度允差为0.1mm。4.3油液温度与温升

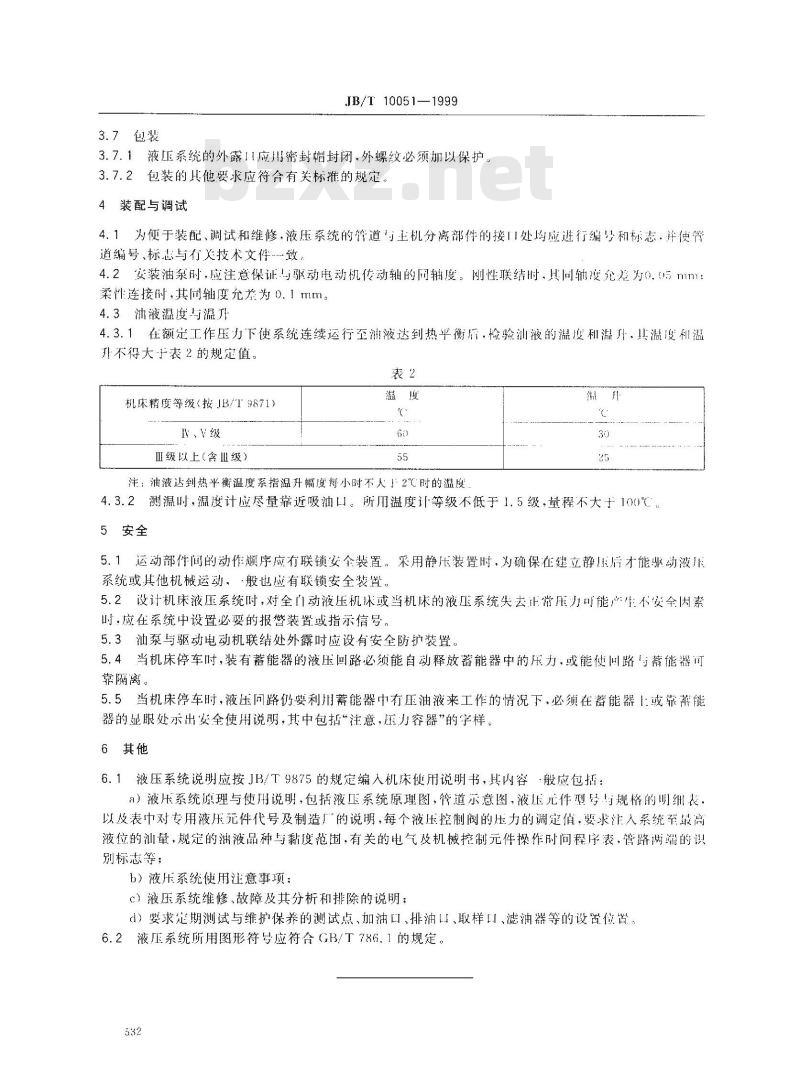

4.3.1在额定工作压力下使系统连续运行至油液达到热平衡后.检验汕液的温度和温升,其温度和温升不得大于表2的规定值。

机床精度等级(按IB/19871)

N、V级

Ⅲ级以上(含Ⅲ级)

注:油液达到热平衡温度系指温升幅度每小时不人于2℃时的温度湖

4.3.2测温时,湿度计应尽量靠近吸油口。所而溢度计等级不低于1.5级,量程不大于100℃。5安全

5.1运动部件间的动作顺序应有联锁安全装置,采用静压装置时,为确保在建立静压屑才能驱动液压系统或其他机械运动,-般也应有联锁安全装置,5.2设计机床液压系统时,对全门动液压机床或当机床的液压系统失去正常压力可能产件不安全因素时,应在系统中设置必要的报警装置或指示信号。5.3油泵与驱动电动机联结处外露时应设有安全防扩装置。5.4当机床停车时,装有蓄能器的液压回路必须能自动释放蓄能器中的压力,或能使回路导蓄能器可靠隔离。

5.5当机床停车时,液压问路仍要利拍蒂能器中有压油液来工作的情况下,必须在蓄能器上或靠能器的业眼处示出安全使用说明,其中包括“注意,压力容器”的学样。6其他

6.1液压系统说明应按JB/T9875的规定编入机床使用说明书,其内容般应包括:a)液压系统原理与使用说明,包括液压系统原理图,管道示意图,液压件型号与规格的明细表。以及表中对专用液压元件代号及制造广的说明,每个液压控制阀的压力的调定值,要求入系统至最高液位的汕量,规定的油液品种与黏度范围,有关的电气及机械控制元件操作时问程序表,管路满端的识别标志等;

b)液压系统使用注意事项:

c)液压系统维修、故障及共分析和排除的说明;d)要求定期测试与维护保养的测试点、加油口、排油!、取样!、滤油器等的设置位置。6.2液压系统所用图形符号应符合(B/T786.1的规定。532

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准匙对ZB3J50016—89《金属切削机床液压系统通用技术条件》的修订。修订时、对原标准作了编辑性修改,技术内容有以下变化:原3.3.7删去“对于复杂的液压系统,其外露”的字样,改为“管路应作标记,用涂不同颜色的料加以区别”

—原3.4.3前面加“在条件允许的情况下,液压站的底部可……”;增加\3.4.9油箱内壁可镀锌,但不得涂油漆”。本标准自实施之日起代替ZBJ50016—89。本标准出广州机床研究所提出并归门。本标准起草单位:广州机床研究所。本标准主要起草人:刘镇藩、朱俊峰、罗慧、老国鎏329

1范围

中华人民共和国机械行业标准

金属切削机床

液压系统通用技术条件

ydraulic system general specifications formelel--cutting machine tools不标准规定了金属切削机床液压系统的要求、装配与调试、安全及其他。本标准适用于以液压油为工作介质的金属切削机床液压传动及控制系统。2引用标准

JB/T 10051--1999

代替2BJ580689

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文,本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的叫能性。G1B/T786.11993液压气动图形符号G13/T 7632 -- 1987

JB/T 7938 - 1995

J3/T 9871 .--1999

J3/T 9875.--1999

3要求bZxz.net

3.1基本要求

机床用润滑剂的选用

液压泵站油箱容量系列

金属切削机床精度等级

金属切削机床

随机技术文件的编制

3.1.1金属切削机床液压系统的设计、制造与使用应满足以下要求:a)人身安全;

h)运转正常;

()设备使用寿命长;

()维修便,

3.1.2机床液压系统所用的液压光件和部件,其性能必须符合有关质量标准或设计的各项技术要求。3.1.3为保证机床液压系统的正常工作,应选用符合GB/T7632规定的油液作为工作介质。必须在便于更换维修的位置设置油液过滤装置,油液在注人液压系统油箱(池)前应仔细过滤。液压系统用油液的清洁度应符合相应标准的规定。3.1.4液压系统用油与导轨或其他机械部件用油应互相分隔。如难以分隔,则应符合下述要求:a)必须严格过滤,以排除油液中的杂质;h)所有油液能同时满足各种使用要求。3.2管路、接头及通道

3.2.1液系统管接头材料为金属,管道材料一般为金属、耐油橡胶编织软管、合成树脂高压软管及其他1作介质相容的材质,其管璧在承受系统最大工作压力的1.5倍时应能正常1作3.2.2液压系统所有接头处和外露结合处不应渗漏。在接头及其他结合处允许使用密封填料或密封国家机械工业局1999-10-08批准530

2000-03-01实施

胶,但禁用麻、丝等杂物代替。JB/T10051--1999

3.2.3油管弯曲处应圆滑,不应有明显的凹痕及压偏现象,短长轴比不小于.75,3.2.4液压系统在装配前接头、管道、通道(包括铸造型芯孔、机加工等)及油箱(池),均应清洗下净3.3管道

3.3.1液压系统所用通道应有足够的通流面积。3.3.2管道设置应安全合理,排列应整齐.便于元件调整、修理、史换。为避免管道的振动、撞击,管道间应有·定的间隙。在长管道问或产生振动、撞出发出音响时应采用管爽加以固定,各管爽间距离可参与表1的数值。

管子外径』

25-~ 50

3.3.3管夹不得焊于管子1,也不应损坏管路。管夹间距离1

3.3.4管路一般不允许用来支承元件或油路板。3.3.5软管·般用于可动件之间且便于替换件的更换处、抑制机械振动或噪声的传递处,并使其长度尽可能短,避免设备在运行中软管发生严重弯曲与变形,必要时应设软管保护装置3.3.6管道需架空跨越时,其高度应便于维修及保证人员的安全,支承要牢靠,3.3.7管路应做标记,用涂不同颜色的涂料加以区别:压力管路红色;

黄色;

回洲及泄漏管路

控制管路蓝色。

3.4液压泵站与油箱

3.4.1液压泵站与油箱的公称容量应符合JB/T7938的规定3.4.2在整个工作周期内,液位必须保持安全工作高度,并有足够的空间以便热膨胀和分离空气,在正常工况下,必须能容纳全部从系统中流回的油液,必须防止溢出或漏出的被污染油液直接回到汕箱中去。

3.4.3在条件允许的情况下,液压站的底部可提高到离安装面150mm以上,以便于搬运、放油和散热。

3.4.4、可拆卸的盖板,在其结构上应能防止杂质进人油箱。3.4.5用挡流板或其他措施将间油与液压泵的进口分开,如用挡流板应不妨碍油箱清洗。3.4.6油箱底部的形状必须能将液压油排空,油箱应配备一个或个以上的手孔盖,以便清洗油箱整个内部。

3.4.7穿过油箱顶盖的管子均应有效密封,回油管路终端应在油箱最低液位之下。3.4.8充液点近旁应设有液位计,在通气油箱的上部应有空气滤清器。3.4.9油箱内可镀锌,但不得涂漆。3.5低力表

3.5.1系统设置的压力装应安装在便于观察的明显部位。3.5.2压力表量程应为被检测压力的1.5~~2.0倍,精度不得低于2.5级3.5.3压力表一般应带有卸压装胃,或采用耐震压力表,外加阻尼器等。3.5.4测量多个压力时,可采用具有-个压力表和一个选择阀组成的多点测量装置,3.6超重措施

所有重量超过1三kg的元件、部件或设备,必须能方使地起吊或设起吊装置,531

3.7包装

JB/T10051—1999

3.7.1液压系统的外露!应用密封帽封闭,外螺纹必须加以保护。3.7.2包装的其他要求应符合有关标准的规定。4装配与调试

4.1为便于装配、调试和维修,液压系统的弹道与主机分离部件的接门处均应进行编号和标志并使筒道编号、标志与有美技术文件致4.2安装油泵时,应注意保证!驱动电动机传动轴的同轴度。刚性联结时,其同轴度允差为0.05mm柔性连接时,其同轴度允差为0.1mm。4.3油液温度与温升

4.3.1在额定工作压力下使系统连续运行至油液达到热平衡后.检验汕液的温度和温升,其温度和温升不得大于表2的规定值。

机床精度等级(按IB/19871)

N、V级

Ⅲ级以上(含Ⅲ级)

注:油液达到热平衡温度系指温升幅度每小时不人于2℃时的温度湖

4.3.2测温时,湿度计应尽量靠近吸油口。所而溢度计等级不低于1.5级,量程不大于100℃。5安全

5.1运动部件间的动作顺序应有联锁安全装置,采用静压装置时,为确保在建立静压屑才能驱动液压系统或其他机械运动,-般也应有联锁安全装置,5.2设计机床液压系统时,对全门动液压机床或当机床的液压系统失去正常压力可能产件不安全因素时,应在系统中设置必要的报警装置或指示信号。5.3油泵与驱动电动机联结处外露时应设有安全防扩装置。5.4当机床停车时,装有蓄能器的液压回路必须能自动释放蓄能器中的压力,或能使回路导蓄能器可靠隔离。

5.5当机床停车时,液压问路仍要利拍蒂能器中有压油液来工作的情况下,必须在蓄能器上或靠能器的业眼处示出安全使用说明,其中包括“注意,压力容器”的学样。6其他

6.1液压系统说明应按JB/T9875的规定编入机床使用说明书,其内容般应包括:a)液压系统原理与使用说明,包括液压系统原理图,管道示意图,液压件型号与规格的明细表。以及表中对专用液压元件代号及制造广的说明,每个液压控制阀的压力的调定值,要求入系统至最高液位的汕量,规定的油液品种与黏度范围,有关的电气及机械控制元件操作时问程序表,管路满端的识别标志等;

b)液压系统使用注意事项:

c)液压系统维修、故障及共分析和排除的说明;d)要求定期测试与维护保养的测试点、加油口、排油!、取样!、滤油器等的设置位置。6.2液压系统所用图形符号应符合(B/T786.1的规定。532

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。