JB/T 10082-2000

基本信息

标准号: JB/T 10082-2000

中文名称:电火花线切割机 技术条件

标准类别:机械行业标准(JB)

英文名称: Technical requirements for wire-cut electric discharge machines

标准状态:现行

发布日期:2000-01-04

实施日期:2000-06-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:177890

标准分类号

标准ICS号:机械制造>>机床>>25.080.99其他机床

中标分类号:机械>>金属切削机床>>J59特种加工机床

出版信息

出版社:机械工业出版社

页数:8 页

标准价格:10.0 元

出版日期:2004-04-22

相关单位信息

发布部门:全国特种加工机床标准化技术委员会

标准简介

JB/T 10082-2000 本标准是对 JB/T 10082-1999《电火花线切机 制造与验收技术要求》的修订。修订时调整了部分试验项目,并根据技术的发展修改了相关内容。 本标准规定了往复走丝(高速走丝)电火花线切割机的安全防护,加工和装配质量,机床空运转试验,机床精度检验,机床负荷试验,标志与使用说明和包装、运输与贮存的技术要求。 本标准适用于一般用途、常规精度的模具及零件加工用的往复走丝(高速走丝)电火花线切割机。 本标准于 1987 年 8 月以 ZB J59 001-87 首次发布,于 1999 年标准编号调整为 JB/T 10082-1999。 JB/T 10082-2000 电火花线切割机 技术条件 JB/T10082-2000 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

JB/T 10082—2000

本标准是对JB/T10082-1999《电火花线切割机制造与验收技术要求》的修订。本标准与JB/T10082—1999的主要技术差异如下:1.取消了原第1章的内容,补充了第10章“标志与使用说明书”和第11章“包装、运输与运”;2.补充了第5章“安全防护”;下载标准就来标准下载网

3、机床空运转试验中补充了电磁兼容试验,并调整了一些试验项目;4.电气设备的技术要求,原标准按GB5226-85《机床电气设备通用技术条件》编写,本标准按GB/T5226.1—1996《工业机械电气设备第1部分:通用技术条件》编写:5.根据技术的发展修改了相关内容。本标准自实施之日起代替JB/T10082--1999。本标准由全国特种加工机床标准化技术委员会提出并归口。本标准起草单位:苏州电加工机床研究所、杭州无线电专用设备一广、苏州沙迪克三光机电有限公司、上海汇盛电子机械设备有限公司。本标准主要起草人:傅初森、梅田夫、孙洁、于志三、谢元琛、吴敏。本标准于1987年8月以ZBJ59001—87首次发布,1999年标准号调整为JB/T10082-—1999。

1范围

中华人民共和国机械行业标准

电火花线切割机

技术条件

Wire electro-discharge machines-Techenical requirements

JB/T 10082-2000

代替JB/T10082—1999

本标准规定了往复走丝(高速走丝)电火花线切割机的安全防护、加工和装配质量、机床空运转试验、机床精度检验、机床负荷试验、标志与使用说明书和包装、运输与贮存的技术要求。本标准适用于一般用途、常规精度的模具及零件加工用的往复走丝(高速走丝)电火花线切割机(以下简称机床)。

2引用标准

下列标推所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB191—1990包装储运图示标志

GB/T5226.1—1996工业机械电气设备第1部分:通用技术条件电火花线切割机参数

GB/T 7925— 1987

GB/T 7926—1987

GB/T 9061—1988

GB 9969. 1—1998

电火花线切割机精度

金属切削机床通用技术条件

工业产品使用说明书总则

GB/T 13306--1991

GB 13567---1998

电火花加工机床

安全防护技术要求

GB/T 16769—1997

JB/T 8356,1—1996

JB/T 8356.2—1996

JB/T 8356. 3---1996

JB/T 9875—1999

JB/T 9876—1999

JB/T 9877—1999

3一般要求

金属切削机床噪声声压级测量方法机床包装技术条件

机床包装箱

机床包装用中、小木箱

金属切削机床

随机技术文件的编制

金属切削机床结合面涂色法检验及评定金属切削机床

清洁度的测定

设计与制造机床时,本标准中未规定的项目还应符合GB/T5226.1和GB/T9061的规定。4附件和工具

4.1机床应随机供应下列附件和工具:a)上丝、紧丝附件1套;

国家机械工业局2000-01-04批准2000-06-01实施

b)工件夹具1套;

c)专用工具1套。

4.2可按协议供应特殊附件。

5安全防护

JB/T 10082—2000

机床的安全防护要求应符合GB13567的规定。6加工和装配质

6.1—般要求

6.1.1工作台导轨、贮丝简导轨、线架升降导轨以及锥度机构导轨等容易被尘屑磨损的部件,应设有防护装置。

6.1.2清洁度按JB/T9877规定的方法检验。a)滑动及滚动配合面、结合缝隙、齿轮传动系统、滚动轴承及滑动轴承等在装配过程中应清洗干净,无可见污物、锈蚀、脏物等,b)主机及电气箱、工作液箱内不允许有切屑、杂物及可见污物。6.1.3零件的加工表面不应有锈蚀、毛刺、磕碰、划伤和其他缺陷。6.2铸件

6.2.1下列铸件为重要铸件:

a)床身;

b)工作台滑板、滑板座;

c)线架臂。

6.2.2重要铸件应进行消除内应力处理。6.3重要导轨副

工作台滑板导轨副、贮丝筒导轨副及锥度机构导轨副为重要导轨副,应采取耐磨措施。6.4结合面

6.4.1床身与工作台滑板座,床身与贮丝简滑板座、床身与线架座、导轨与导轨座的结合面为重要固定结合面,应紧密贴合。紧固后用0.04mm塞尺检验时不得插入。6.4.2工作台导轨、贮丝筒导轨、锥度机构导轨和与其相配件的结合面为重要滑动结合面,除按6.4.2.1~6.4.2.3检验外,还应用0.04mm塞尺检验,塞尺在导轨、镶条、压板端部的滑动面间插人深度不得大于20mm。

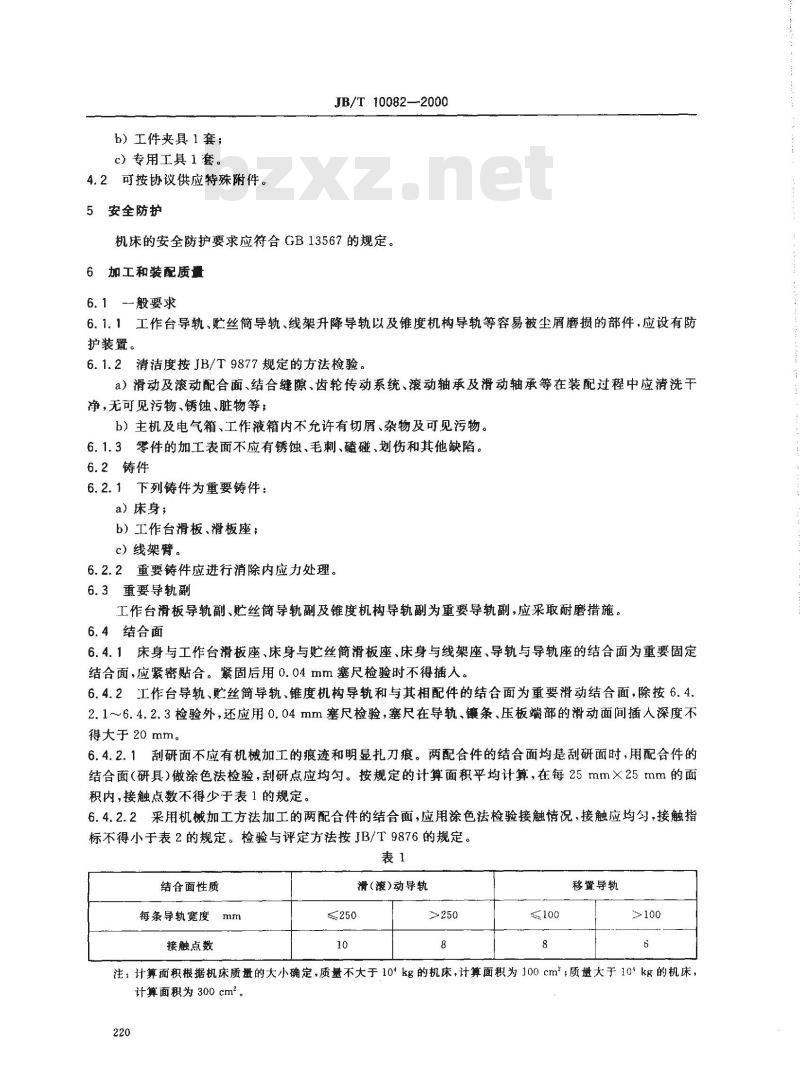

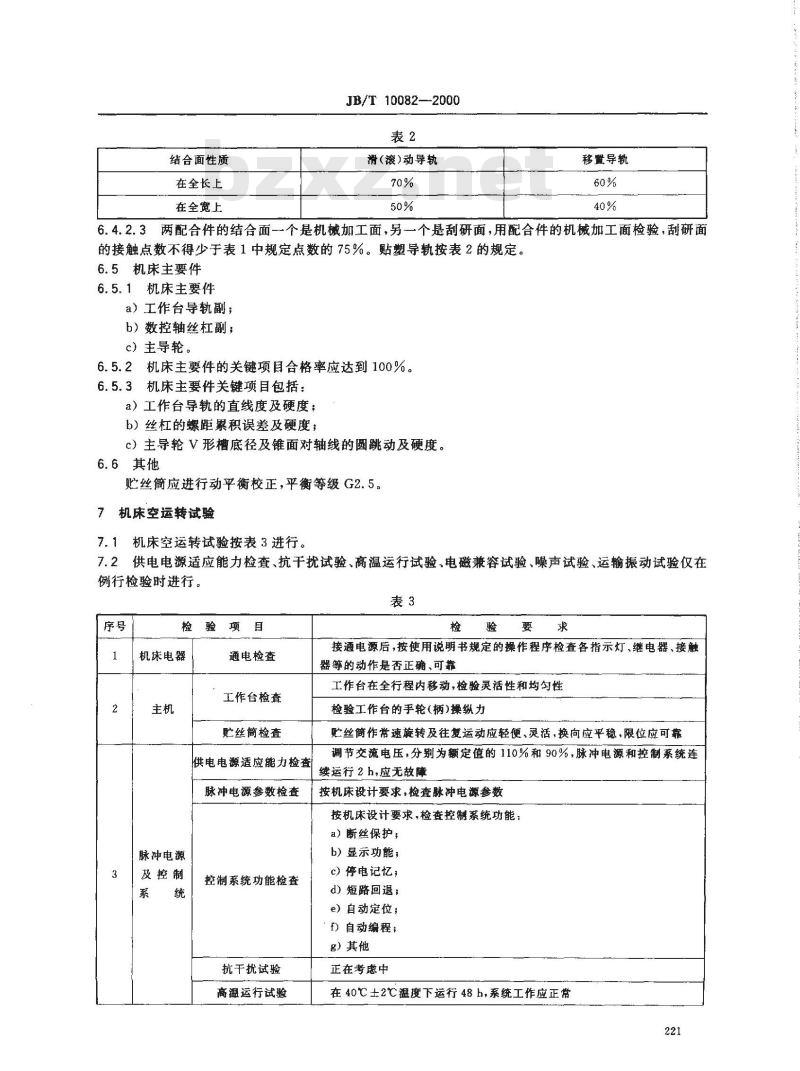

6.4.2.1刮研面不应有机械加工的痕迹和明显扎刀痕。两配合件的结合面均是刮研面时,用配合件的结合面(研具)做涂色法检验,刮研点应均匀。按规定的计算面积平均计算,在每25mm×25mm的面积内,接触点数不得少于表1的规定。6.4.2.2采用机械加工方法加工的两配合件的结合面,应用涂色法检验接触情况,接触应均匀,接触指标不得小于表2的规定。检验与评定方法按JB/T9876的规定。表1

结合面性质

每条导轨宽度 mm

接触点数

滑(滚)动导轨

移置导轨

注:计算面积根据机床质量的大小确定,质量不大于10°kg的机床,计算面积为100cm;质量大于10*kg的机床,计算面积为300cm2。

结合面性质

在全长上

在全宽上

JB/T 10082-—2000

滑(滚)动导轨

移置导轨

6.4.2.3两配合件的结合面一个是机械加工面,另一个是刮研面,用配合件的机械加工面检验,刮研面的接触点数不得少于表1中规定点数的75%。贴塑导轨按表2的规定。6.5机床主要件

6.5.1机床主要件

a)工作台导轨副;

b)数控轴丝杠副;

c)主导轮。

6.5.2机床主要件的关键项目合格率应达到100%。6.5.3机床主要件关键项目包括:a)工作台导轨的直线度及硬度;b)丝杠的螺距累积误差及硬度;c)主导轮V形槽底径及锥面对轴线的圆跳动及硬度。6.6其他

贮丝简应进行动平衡校正,平衡等级G2.5。7机床空运转试验

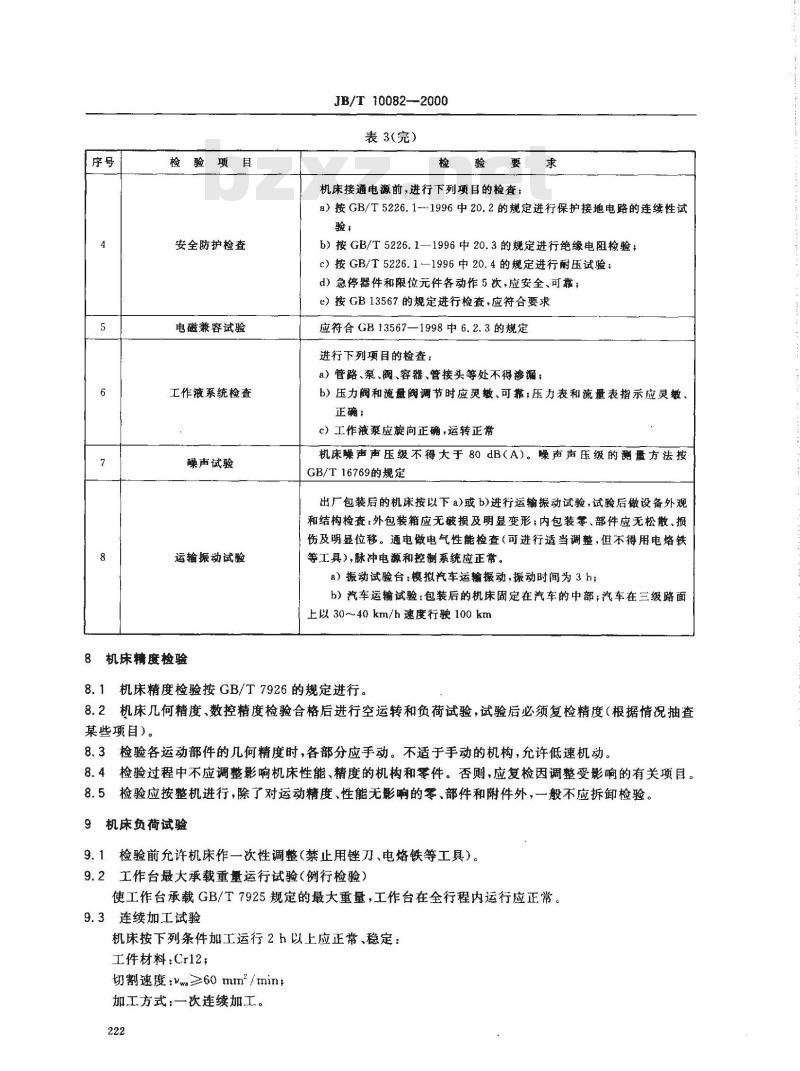

7.1机床空运转试验按表3进行。7.2

供电电源适应能力检查、抗干扰试验、高温运行试验,电磁兼容试验、噪声试验、运输振动试验仅在例行检验时进行。

机床电器

通电检查

工作台检查

贮丝筒检查

供电电源适应能力检查

脉冲电源参数检查

脉冲电源

及控制

控制系统功能检查

抗干扰试验

高温运行试验

接通电源后,按使用说明书规定的操作程序检查各指示灯、继电器、接触器等的动作是否正确、可靠

工作台在全行程内移动,检验灵活性和均匀性检验工作台的手轮(柄)操纵力

贮丝筒作常速旋转及往复运动应轻便、灵活,换向应平稳,限位应可靠调节交流电压,分别为额定值的110%和90%,脉冲电源和控制系统连续运行2h,应无故障

按机床设计要求,检查脉冲电源参数按机床设计要求,检查控制系统功能:a)断丝保护,

b)显示功能;

c)停电记忆;

d)短路回退;

e)自动定位;

f)自动综程;

g)其他

正在考虑中

在40℃±2℃温度下运行48h,系统工作应正常221

检验项目

安全防护检查

电磁兼容试验

工作液系统检查

噪声试验

运输振动试验

8机床精度检验

JB/T10082—2000

表3(完)

机床接通电源前,进行下列项目的检查:求

a)按GB/T5226.1-1996中20.2的规定进行保护接地电路的连续性试验,

b)按GB/T5226.1—1996中20.3的规定进行绝缘电阻检验;c)按GB/T5226.1—1996中20.4的规定进行耐压试验:d)急停器件和限位元件各动作5饮,应安全、可靠;e)按GB13567的规定进行检查,应符合要求应符合GB13567—1998中6.2.3的规定进行下列项目的检查:

a)管路、泵、阀、容器、管接头等处不得渗漏;b)压力阀和流量阀调节时应灵敏、可靠;压力表和流量表指示应灵敏、正确:

c)工作液泵应旋向正确,运转正常机床噪声声压级不得大于80dB(A)。噪声声压级的测量方法按GB/T16769的规定

出厂包装后的机床按以下a)或b)进行运输振动试验,试验后做设备外观和结构检查:外包装箱应无破损及明显变形;内包装零、部件应无松散、损伤及明显位移。通电做电气性能检查(可进行适当调整,但不得用电熔铁等工具),脉冲电源和控制系统应正常。a)振动试验台:模拟汽车运输振动,振动时间为3h;b)汽车运输试验:包装后的机床固定在汽车的中部;汽车在三级路面上以30~40km/h速度行驶100km

8.1机床精度检验按GB/T7926的规定进行。8.2机床几何精度、数控精度检验合格后进行空运转和负荷试验,试验后必须复检精度(根据情况抽查某些项目)。

8.3检验各运动部件的几何精度时,各部分应手动。不适于手动的机构,允许低速机动。8.4检验过程中不应调整影响机床性能、精度的机构和零件。否则,应复检因调整受影响的有关项目。8.5检验应按整机进行,除了对运动精度、性能无影响的零、部件和附件外,一般不应拆卸检验。9机床负荷试验

9.1检验前允许机床作一次性调整(禁止用锉刀、电烙铁等工具)。9.2工作台最大承载重量运行试验(例行检验)使工作台承载GB/T7925规定的最大重量,工作台在全行程内运行应正常。9.3连续加工试验

机床按下列条件加工运行2h以上应正常、稳定:工件材料:Cr12;

切割速度:wa≥60 mm2/min;

加工方式:一次连续加工。

标志与使用说明书

JB/T10082—2000

10.1机床上应有符合GB/T13306及有关标准规定的标牌和指示润滑、操纵、安全等的标牌或标志。10.2机床包装储运图示标志应符合GB191和JB/T8356.1的规定。10、3机床的随机技术文件应包括:使用说明书、合格证明书、装箱单。10.4随机技术文件的编制方法应按GB9969.1和JB/T9875的规定;电气系统的随机技术文件应符合GB/T5226.1的规定。

包装、运输与贮存

11.1机床包装应符合JB/T8356.1~8356.3的规定。11.2包装后的机床应按第7章进行运输振动试验(例行检验)。11.3机床贮存的防锈期限不得少于18个月。223

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准是对JB/T10082-1999《电火花线切割机制造与验收技术要求》的修订。本标准与JB/T10082—1999的主要技术差异如下:1.取消了原第1章的内容,补充了第10章“标志与使用说明书”和第11章“包装、运输与运”;2.补充了第5章“安全防护”;下载标准就来标准下载网

3、机床空运转试验中补充了电磁兼容试验,并调整了一些试验项目;4.电气设备的技术要求,原标准按GB5226-85《机床电气设备通用技术条件》编写,本标准按GB/T5226.1—1996《工业机械电气设备第1部分:通用技术条件》编写:5.根据技术的发展修改了相关内容。本标准自实施之日起代替JB/T10082--1999。本标准由全国特种加工机床标准化技术委员会提出并归口。本标准起草单位:苏州电加工机床研究所、杭州无线电专用设备一广、苏州沙迪克三光机电有限公司、上海汇盛电子机械设备有限公司。本标准主要起草人:傅初森、梅田夫、孙洁、于志三、谢元琛、吴敏。本标准于1987年8月以ZBJ59001—87首次发布,1999年标准号调整为JB/T10082-—1999。

1范围

中华人民共和国机械行业标准

电火花线切割机

技术条件

Wire electro-discharge machines-Techenical requirements

JB/T 10082-2000

代替JB/T10082—1999

本标准规定了往复走丝(高速走丝)电火花线切割机的安全防护、加工和装配质量、机床空运转试验、机床精度检验、机床负荷试验、标志与使用说明书和包装、运输与贮存的技术要求。本标准适用于一般用途、常规精度的模具及零件加工用的往复走丝(高速走丝)电火花线切割机(以下简称机床)。

2引用标准

下列标推所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB191—1990包装储运图示标志

GB/T5226.1—1996工业机械电气设备第1部分:通用技术条件电火花线切割机参数

GB/T 7925— 1987

GB/T 7926—1987

GB/T 9061—1988

GB 9969. 1—1998

电火花线切割机精度

金属切削机床通用技术条件

工业产品使用说明书总则

GB/T 13306--1991

GB 13567---1998

电火花加工机床

安全防护技术要求

GB/T 16769—1997

JB/T 8356,1—1996

JB/T 8356.2—1996

JB/T 8356. 3---1996

JB/T 9875—1999

JB/T 9876—1999

JB/T 9877—1999

3一般要求

金属切削机床噪声声压级测量方法机床包装技术条件

机床包装箱

机床包装用中、小木箱

金属切削机床

随机技术文件的编制

金属切削机床结合面涂色法检验及评定金属切削机床

清洁度的测定

设计与制造机床时,本标准中未规定的项目还应符合GB/T5226.1和GB/T9061的规定。4附件和工具

4.1机床应随机供应下列附件和工具:a)上丝、紧丝附件1套;

国家机械工业局2000-01-04批准2000-06-01实施

b)工件夹具1套;

c)专用工具1套。

4.2可按协议供应特殊附件。

5安全防护

JB/T 10082—2000

机床的安全防护要求应符合GB13567的规定。6加工和装配质

6.1—般要求

6.1.1工作台导轨、贮丝简导轨、线架升降导轨以及锥度机构导轨等容易被尘屑磨损的部件,应设有防护装置。

6.1.2清洁度按JB/T9877规定的方法检验。a)滑动及滚动配合面、结合缝隙、齿轮传动系统、滚动轴承及滑动轴承等在装配过程中应清洗干净,无可见污物、锈蚀、脏物等,b)主机及电气箱、工作液箱内不允许有切屑、杂物及可见污物。6.1.3零件的加工表面不应有锈蚀、毛刺、磕碰、划伤和其他缺陷。6.2铸件

6.2.1下列铸件为重要铸件:

a)床身;

b)工作台滑板、滑板座;

c)线架臂。

6.2.2重要铸件应进行消除内应力处理。6.3重要导轨副

工作台滑板导轨副、贮丝筒导轨副及锥度机构导轨副为重要导轨副,应采取耐磨措施。6.4结合面

6.4.1床身与工作台滑板座,床身与贮丝简滑板座、床身与线架座、导轨与导轨座的结合面为重要固定结合面,应紧密贴合。紧固后用0.04mm塞尺检验时不得插入。6.4.2工作台导轨、贮丝筒导轨、锥度机构导轨和与其相配件的结合面为重要滑动结合面,除按6.4.2.1~6.4.2.3检验外,还应用0.04mm塞尺检验,塞尺在导轨、镶条、压板端部的滑动面间插人深度不得大于20mm。

6.4.2.1刮研面不应有机械加工的痕迹和明显扎刀痕。两配合件的结合面均是刮研面时,用配合件的结合面(研具)做涂色法检验,刮研点应均匀。按规定的计算面积平均计算,在每25mm×25mm的面积内,接触点数不得少于表1的规定。6.4.2.2采用机械加工方法加工的两配合件的结合面,应用涂色法检验接触情况,接触应均匀,接触指标不得小于表2的规定。检验与评定方法按JB/T9876的规定。表1

结合面性质

每条导轨宽度 mm

接触点数

滑(滚)动导轨

移置导轨

注:计算面积根据机床质量的大小确定,质量不大于10°kg的机床,计算面积为100cm;质量大于10*kg的机床,计算面积为300cm2。

结合面性质

在全长上

在全宽上

JB/T 10082-—2000

滑(滚)动导轨

移置导轨

6.4.2.3两配合件的结合面一个是机械加工面,另一个是刮研面,用配合件的机械加工面检验,刮研面的接触点数不得少于表1中规定点数的75%。贴塑导轨按表2的规定。6.5机床主要件

6.5.1机床主要件

a)工作台导轨副;

b)数控轴丝杠副;

c)主导轮。

6.5.2机床主要件的关键项目合格率应达到100%。6.5.3机床主要件关键项目包括:a)工作台导轨的直线度及硬度;b)丝杠的螺距累积误差及硬度;c)主导轮V形槽底径及锥面对轴线的圆跳动及硬度。6.6其他

贮丝简应进行动平衡校正,平衡等级G2.5。7机床空运转试验

7.1机床空运转试验按表3进行。7.2

供电电源适应能力检查、抗干扰试验、高温运行试验,电磁兼容试验、噪声试验、运输振动试验仅在例行检验时进行。

机床电器

通电检查

工作台检查

贮丝筒检查

供电电源适应能力检查

脉冲电源参数检查

脉冲电源

及控制

控制系统功能检查

抗干扰试验

高温运行试验

接通电源后,按使用说明书规定的操作程序检查各指示灯、继电器、接触器等的动作是否正确、可靠

工作台在全行程内移动,检验灵活性和均匀性检验工作台的手轮(柄)操纵力

贮丝筒作常速旋转及往复运动应轻便、灵活,换向应平稳,限位应可靠调节交流电压,分别为额定值的110%和90%,脉冲电源和控制系统连续运行2h,应无故障

按机床设计要求,检查脉冲电源参数按机床设计要求,检查控制系统功能:a)断丝保护,

b)显示功能;

c)停电记忆;

d)短路回退;

e)自动定位;

f)自动综程;

g)其他

正在考虑中

在40℃±2℃温度下运行48h,系统工作应正常221

检验项目

安全防护检查

电磁兼容试验

工作液系统检查

噪声试验

运输振动试验

8机床精度检验

JB/T10082—2000

表3(完)

机床接通电源前,进行下列项目的检查:求

a)按GB/T5226.1-1996中20.2的规定进行保护接地电路的连续性试验,

b)按GB/T5226.1—1996中20.3的规定进行绝缘电阻检验;c)按GB/T5226.1—1996中20.4的规定进行耐压试验:d)急停器件和限位元件各动作5饮,应安全、可靠;e)按GB13567的规定进行检查,应符合要求应符合GB13567—1998中6.2.3的规定进行下列项目的检查:

a)管路、泵、阀、容器、管接头等处不得渗漏;b)压力阀和流量阀调节时应灵敏、可靠;压力表和流量表指示应灵敏、正确:

c)工作液泵应旋向正确,运转正常机床噪声声压级不得大于80dB(A)。噪声声压级的测量方法按GB/T16769的规定

出厂包装后的机床按以下a)或b)进行运输振动试验,试验后做设备外观和结构检查:外包装箱应无破损及明显变形;内包装零、部件应无松散、损伤及明显位移。通电做电气性能检查(可进行适当调整,但不得用电熔铁等工具),脉冲电源和控制系统应正常。a)振动试验台:模拟汽车运输振动,振动时间为3h;b)汽车运输试验:包装后的机床固定在汽车的中部;汽车在三级路面上以30~40km/h速度行驶100km

8.1机床精度检验按GB/T7926的规定进行。8.2机床几何精度、数控精度检验合格后进行空运转和负荷试验,试验后必须复检精度(根据情况抽查某些项目)。

8.3检验各运动部件的几何精度时,各部分应手动。不适于手动的机构,允许低速机动。8.4检验过程中不应调整影响机床性能、精度的机构和零件。否则,应复检因调整受影响的有关项目。8.5检验应按整机进行,除了对运动精度、性能无影响的零、部件和附件外,一般不应拆卸检验。9机床负荷试验

9.1检验前允许机床作一次性调整(禁止用锉刀、电烙铁等工具)。9.2工作台最大承载重量运行试验(例行检验)使工作台承载GB/T7925规定的最大重量,工作台在全行程内运行应正常。9.3连续加工试验

机床按下列条件加工运行2h以上应正常、稳定:工件材料:Cr12;

切割速度:wa≥60 mm2/min;

加工方式:一次连续加工。

标志与使用说明书

JB/T10082—2000

10.1机床上应有符合GB/T13306及有关标准规定的标牌和指示润滑、操纵、安全等的标牌或标志。10.2机床包装储运图示标志应符合GB191和JB/T8356.1的规定。10、3机床的随机技术文件应包括:使用说明书、合格证明书、装箱单。10.4随机技术文件的编制方法应按GB9969.1和JB/T9875的规定;电气系统的随机技术文件应符合GB/T5226.1的规定。

包装、运输与贮存

11.1机床包装应符合JB/T8356.1~8356.3的规定。11.2包装后的机床应按第7章进行运输振动试验(例行检验)。11.3机床贮存的防锈期限不得少于18个月。223

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。