JB/T 10152-2000

基本信息

标准号: JB/T 10152-2000

中文名称:碳化硅特种制品 氮化硅结合碳化硅板

标准类别:机械行业标准(JB)

英文名称: Silicon carbide special products Silicon nitride bonded silicon carbide plate

标准状态:现行

发布日期:2000-01-04

实施日期:2000-06-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:316642

标准分类号

标准ICS号:机械制造>>切削工具>>25.100.70磨料磨具

中标分类号:机械>>工艺装备>>J43磨料与磨具

关联标准

采标情况:ICD 25.100.70

出版信息

页数:14 页

标准价格:16.0 元

相关单位信息

归口单位:全国磨料磨具标准化技术委员会

发布部门:全国磨料磨具标准化技术委员会

标准简介

JB/T 10152-2000 本标准规定了氮化硅结合碳化硅板制品的代号,尺寸规格,技术要求,检验方法,检验规则及标志、包装、运输、贮存。 本标准适用于工作温度不高于 1500℃ 的氮化硅结合碳化硅的棚板、隔焰板及其它板。 本标准于 2000 年 1 月 4 日首次发布。 JB/T 10152-2000 碳化硅特种制品 氮化硅结合碳化硅板 JB/T10152-2000 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

JB/T10152--2000

氮化硅结合碳化硅板是具有良好高温性能而被广泛应用的更新换代产品。本标准是在尚未收集到国际标准和国外先进标推的情况下,结合国内外生产和样品测试情况而制定的。本标准的附录A是标准的附录。

本标准由全国磨料磨具标准化技术委员会提出并归口。本标准负责起草单位:郑州磨料磨具磨削研究所、博爱高温材料厂。本标准主要起草人:肖俊明、刘峰、麻金凤、王旭、李志强、刘铭。353

中华人民共和国机械行业标准

碳化硅特种制品

氮化硅结合碳化硅板

Special products of silicon carbide-Slab of silicon nitride bonded silicon carbideJB/T10152-2000

本标准规定了氮化硅结合碳化硅板制品的代号、尺寸规格、技术要求、检验方法、检验规则及标志,包装、运输、贮存。

本标准适用于工作温度不高于1500C的氮化硅结合碳化硅的棚板、隔焰板及其他板。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标推都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB191—1990包装储运图示标志

GB/T2997一1982致密定形耐火制品显气孔率、吸水率、体积密度和真气孔率试验方法GB/T3001-—1982耐火制品常温抗折强度试验方法GB/T3002—1982耐火制品高温抗折强度试验方法GB/T5072—1985致密定形耐火制品常温耐压强度试验方法3产品分类

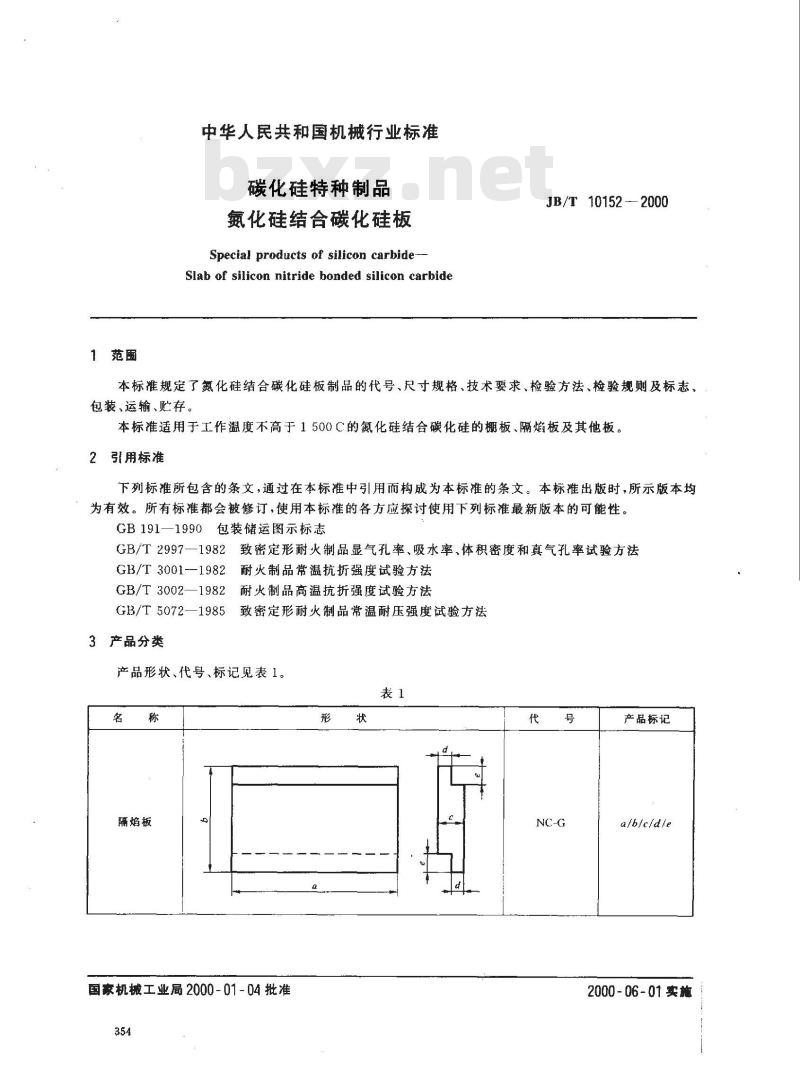

产品形状、代号、标记见表1。

隔焰板

国家机械工业局2000-01-04批准354

产品标记

a/b/c/d/e

2000-06-01实施

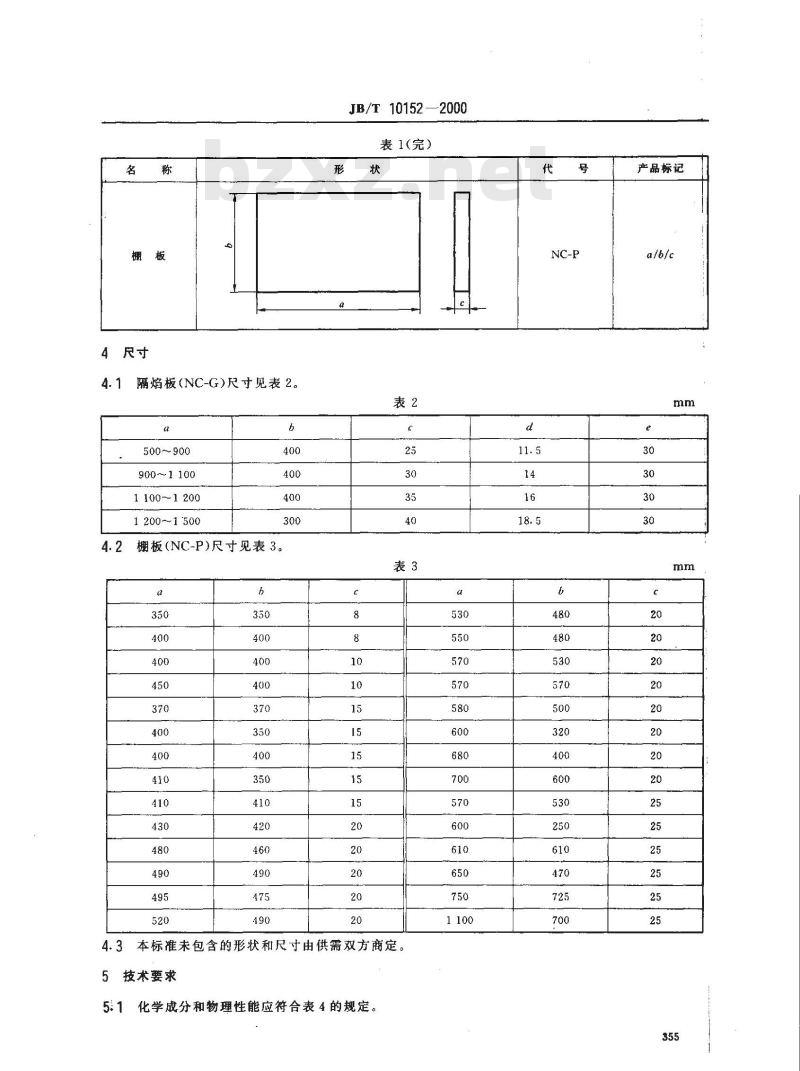

4 尺寸

隔焰板(NC-G)尺寸见表2。

500~900

900~1100

11001200

1200~1500

棚板(NC-P)尺寸见表3。

JB/T10152—2000

表1(完)

4.3本标准未包含的形状和尺寸由供需双方商定。5技术要求

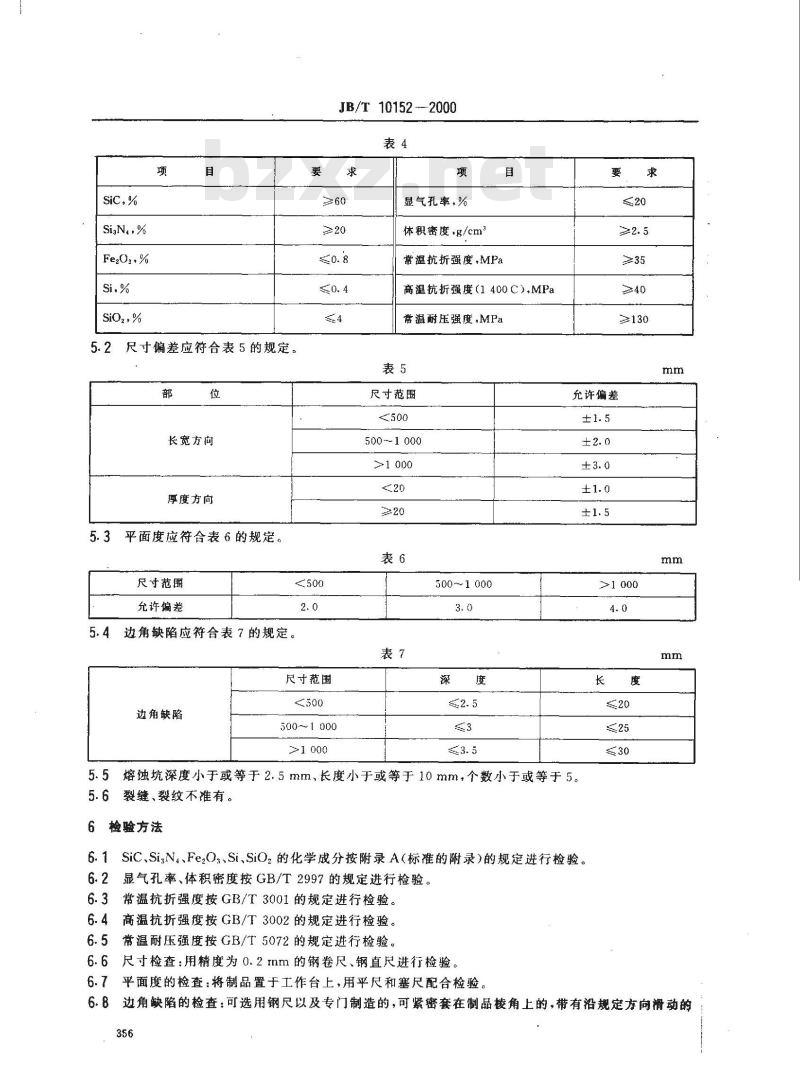

5:1化学成分和物理性能应符合表4的规定。d

产品标记

Fe2O,%

Sioz,%

尺寸偏差应符合表5的规定。

长宽方向

厚度方向

平面度应符合表6的规定。

尺寸范围

允许偏差

JB/T10152~-2000

边角缺陷应符合表7的规定。

尺寸范围

边角缺陷

500~~1000

显气孔率,%

体积密度·g/cm

常温抗折强度,MPa

高温抗折强度(1400C).MPa

常温耐压强度,MPa

尺寸范围

500~1000

500~1000

≥130

允许偏差

5.5熔蚀坑深度小于或等于2.5mm、长度小于或等于10mm,个数小于或等于5。5.6

裂缝、裂纹不准有。

检验方法

SiC.SiN.、Fe,O;、Si、SiO,的化学成分按附录A(标准的附录)的规定进行检验。显气孔率、体积密度按GB/T2997的规定进行检验。常温抗折强度按GB/T3001的规定进行检验。高温抗折强度按GB/T3002的规定进行检验。6.4

常温耐压强度按GB/T5072的规定进行检验。6.6尺寸检查:用精度为0.2inm的钢卷尺、钢直尺进行检验。6.7

平面度的检查:将制品置于工作台上,用平尺和塞尺配合检验,mm

6.8边角缺陷的检查:可选用钢尺以及专门制造的,可紧密套在制品棱角上的,带有沿规定方向滑动的356

刻度尺的测度器和测棱器检验。JB/T10152—2000

6.9熔蚀坑的检查:用分度值为0.02mm的游标卡尺检验。经加工磨平后,无显著麻面和侵蚀的制品不以熔蚀计。6.10

裂纹、裂缝的检查:目力检测。用锤子敲击,出现哑声者判有暗裂纹。7检验规则

7.1检验分类

氮化硅结合碳化硅板分为型式检验和出厂检验。7.2型式检验

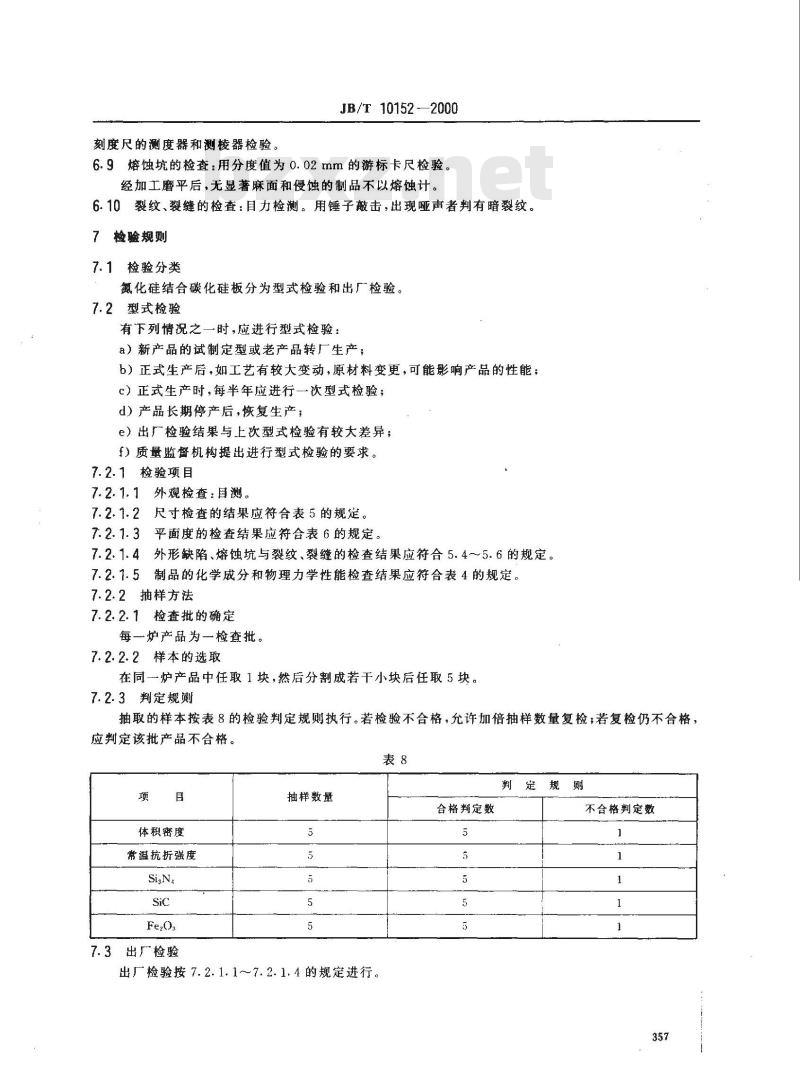

有下列情况之一时,应进行型式检验:a)新产品的试制定型或老产品转厂生产;b)正式生产后,如工艺有较大变动,原材料变更,可能影响产品的性能;c)正式生产时,每半年应进行一次型式检验;d)产品长期停产后,恢复生产;e)出厂检验结果与上次型式检验有较大差异:f)质量监督机构提出进行型式检验的要求。7.2.1检验项目

7.2.1.1外观检查:目测。

7.2.1.2尺寸检查的结果应符合表5的规定。7.2.1.3平面度的检查结果应符合表6的规定。7.2.1.4外形缺陷、熔蚀坑与裂纹、裂缝的检查结果应符合5.4~5.6的规定。7.2.7.5制品的化学成分和物理力学性能检查结果应符合表4的规定。7.2.2抽样方法

7.2.2.1检查批的确定

每一炉产品为一检查批。

7.2.2.2样本的选取

在同一炉产品中任取1块,然后分割成若干小块后任取5块。7.2.3判定规则

抽取的样本按表8的检验判定规则执行。若检验不合格,允许加倍抽样数量复检;若复检仍不合格,应判定该批产品不合格。

体积度

常温抗折强度

7.3出厂检验

抽样数量

出厂检验按7.2.1.1~~7.2.1.4的规定进行。合格判定数

判定规则

不合格判定数

8标志、包装、运输及存

JB/T10152-2000

8.1每块板的一角应清晰标注产品的名称、尺寸规格、质量、制造日期、检验员、商标。8.2包装应有防振、防潮措施。

8.3包装箱应清晰标注规格、数量、质量、制造厂商、出厂日期及易碎、防潮等字样,并符合GB191的规定。

8.4制品在运输过程中,须保证不受碰伤、雨淋等,8.5制品应在干燥、通风的仓库里贮存。358

A1试样的制备

JB/T10152—2000

附录A

(标准的附录)

氨化硅结合碳化硅板化学分析方法样品块碎至直径小于3mm的小块,四分法取20g,置于刚玉研钵中粉至过180目筛网,磁铁吸取铁屑,在105~110℃烘干1h,取出,冷却,备用。A2二氧化硅的测定

A2.1方法原理

二氧化硅在氢氟酸-盐酸-氯化钾溶液中加热溶解,生成氟硅酸钾沉淀,沸水水解,以氢氧化钠标准溶液滴定生成的氢氟酸,从而计算出二氧化硅质量分数。A2.2试剂

A2.2.1盐酸:p=1.18g/mL。

A2.2.2氢氟酸:质量分数40%。

A2.2.3氯化钾。

A2.2.4氯化钾:10%,称取10g氯化钾溶解于水中,稀释至100mL。A2.2.5氟化钾乙醇溶液:5%,称取氯化钾5g溶于50ml.水中,加人乙醇50mL,混匀。A2.2.6酚酸指示剂:1%,称取1g酚酸溶于60mL乙醇中,再用水稀释至100ml,用0.1mol/L氢氧化钠标准溶液中和至刚呈红色。A2.2.7苯二甲酸氢钾:基准试剂A2.2.8氢氧化钠标准溶液:0.1mol/L。配制:称取氢氧化钠4g溶于新煮沸冷却后的水中,加人少许氯化钡,稀释至1L,放置,吸取澄清液贮于塑料瓶中备用。标定:准确称取在105~110C烘干1h的苯二甲酸氢钾0.4g共3份分别放人3个250mL锥形瓶中,加人新煮沸冷却后的蒸馏水100mL,摇动,使其溶解,加人酚酸指示剂2~~3滴,用氢氧化钠标准溶液滴定至微红色为终点。

按式(A1)计算氢氧化钠标准溶液浓度:m

c= 0.204 0 V

一氢氧化钠标准溶液浓度,mol/L;式中:c—

m--—称取的苯二甲酸氢钾量,g;V滴定时消耗的氢氧化钠标准溶液体积,mL。A2.3分析步骤

?(A1)

称取A1制备样约0.3g,精确至0.0001g,于250mL塑料烧杯中,加入氢氟酸10mL,盐酸(1+1)10mL,置于80~90C恒温水浴上加热20min,取下,搅拌,冷却,加人固体氯化钾至饱和后过量0.5~1g,放置3~5min(氟硅酸钾沉淀温度在15~20℃为宜),塑料漏斗过滤,用氟化钾(10%)溶液洗涤2~3次,取下沉淀物放人原塑料杯中,沿杯壁加人氯化钾乙醇(5%)溶液10ml.,酚酸指示剂10滴,用氢氧化钠标准溶液滴定至微红色(此时不计体积),迅速加入刚煮沸的蒸馏水约180mL,指示剂10滴,用氢氧化钠标准溶液滴定至微红色不消失为终点。按式(A2)计算二氧化硅质量分数:w(Si0,) = XV× 0. 015 02 × 100m

·(A2 )

JB/T 10152—2000

式中:c——氢氧化钠标准溶液的浓度,mol/L;V—滴定时消耗的氢氧化钠标准溶液的体积,mL;试样量,g。

A2.4允许误差按表A1规定。

含量范围

允许误差

A3硅的测定

A3.1方法原理

10. 01 ~ 30. 00

试样中的硅被硝酸氧化为二氧化硅,试样中原有二氧化硅与新生成的二氧化硅一起在氨氟酸-盐酸-化钾溶液中溶解,生成氟硅酸钾沉淀,用沸水水解,氢氧化钠标准溶液滴定生成的氢氟酸,从二氧化硅总量中减去试样中原有二氧化硅量,经换算可得硅量。A3.2试剂

A3.2. 1 硝酸:p=1. 40 g/mL。

A3.2.2其余同A2.2。

A3.3分析步骤

称取A1制备样约0.3g,精确至0.0001g,于250mL塑料烧杯中,加人氢氟酸10mL,硝酸1mL,盐酸(1+1)10mL,其余操作同A2.3。按式(A3)计算硅的质量分数:

(c×V× 0. 015 02 × 100 - w(Si0,)× 0. 467 4w(S) =

式中:c—

氢氧化钠标准溶液的浓度,mol/L,V-—A3.3中滴定二氧化硅消耗氢氧化钠标准溶液的体积,ml;m-

-A3.3中试样量·g。

A3.4允许误差按表A2规定。

含量范围

允许误差

A4总硅测定

A4.1方法原理

0. 51 ~~ 3. 00

试样经氢氧化钠和硝酸钾加热熔融,盐酸分解熔块,将溶液蒸发至湿盐,加人盐酸,用动物胶疑硅酸,过滤并将沉淀灼烧至恒重,然后用氢氟酸-硫酸处理,使硅呈四氟化硅形式挥发除去,氢氟酸处理前后的重量差即为沉淀中的二氧化硅量。用硅钼蓝分光光度法测定滤液中残余的二氧化硅量,二者相加即可计算出总硅量。

A4.2试剂

A4.2.1氢氧化钠。

A4.2.2硝酸钾。

盐酸:(5+95)。

动物胶溶液:1%。

钼酸铵:5%,称取钼酸铵5g溶于100mL水中。JB/T 10152—-2000

A4.2.6硫酸亚铁铵:6%,称取6g硫酸亚铁铵溶于水中,滴加硫酸2~3滴,稀释至100mL,现用现配。

A4.2.7草-硫混酸:(1+1),量取5%草酸1份与(1+3)硫酸1份,混合制成。A4.2.8氢氟酸:质量分数40%。

A4.2.9硫酸:(1+1)。免费标准下载网bzxz

A4.2.10二氧化硅标准溶液:lml.含0.05mg二氧化硅。准确称取在1000C灼烧过的二氧化硅(高纯试剂)0.1000g于铂中,加无水碳酸钠(基准试剂)2g仔细混勾,再覆盖0.5g,送人860~~900C的高温炉中熔融20min,取出,旋转,使熔融物附于埚内壁上,冷却,洗净外壁,在聚乙烯烧杯中用热水浸出,冷却后,移人1000mL容量瓶中,用水稀释至刻度,摇匀后立即移人于燥的塑料瓶中贮存,备用。吸取上述溶液100mL,放人预先盛有10mL盐酸(2mol/L)的200mL容量瓶中,用水稀释至刻度,摇匀,即为二氧化硅标推溶液(含二氧化硅0.05mg/mL)。A4.3分析步骤

A4.3.1称取A1制备样约0.2g,精确至0.0001g,于盛有事先脱过水的5g氢氧化钠的镶埚中,加入2g硝酸钾,于室温放人高温炉中,由室温升至700℃,熔融10~15min,取出,冷却,转移及盖于烧杯中,烧杯中盛有100mL左右沸水,加热溶解熔融物,洗出埚及盖,加入盐酸·20mL,置于砂浴上蒸发至湿盐状。然后加人盐酸20mL.搅拌均匀,在水浴上加热5~10min,趋热加人动物胶溶液(1%)10mL,充分搅拌,70C水浴上保温10min。取下,加人热水20~30mL,搅拌使盐类溶解,用中速滤纸过滤,滤液收集于250mL容量瓶中,用热盐酸(5+95)洗涤沉淀及烧杯数次,然后用热水洗至无氯为止。将滤纸连同沉淀一起移入铂埚中,小心烘于,放人高温炉中,从室温开始逐渐升至1000℃,灼烧1h,将其取出,冷却,称重,反复操作至恒重。灼烧后的沉淀,先用水润湿,然后加入氢氟酸5mL,硫酸(1+1)1~2滴,砂浴上蒸发至冒硫酸白烟,取下,冷却,再加人氢氟酸3~5mL,继续蒸发至硫酸白烟冒尽,然后置于高温炉中,于1000C灼烧15min,取出,冷却,称重。反复操作至恒重。将滤液及洗液冷至室温后,稀释至250mL,吸取5mL于100mL容量瓶中,加水10mL,钼酸铵(5%)5mL,摇匀(室温在20C以下时,应稍加温,使溶液温度至20C,再发色),放置10~~15min,使其完全发色。加人草-硫混酸(1+1)20ml.,硫酸亚铁铵(6%)5mL,用水稀释至刻度,摇匀。用水作参比,在分光光度计上于波长700nm处,用1cm比色逝,测量其吸光度,减去空白吸光度后,从标准曲线上查得二氧化硅毫克数。

总二氧化硅质量分数按式(A4)计算:w[SiOT}] =

式中:m2—氢氟酸处理前沉淀及培质量,g,m1--一氢氟酸处理后沉淀及埚质量,g;m3——从曲线上查得二氧化硅毫克数;——试样质量,g。

m×250

×1000

·(A4)

A4.3.2工作曲线绘制:吸取A4.2.3盐酸溶液共8份各12mL、分别放人8个100mL的容量瓶中,用微量滴定管依次加人二氧化硅标准溶液0.00,0.20,0.50,1.00,2.00,4.00,6.00,8.00mL,加水至35mL,铝酸铵(5%)5mL,以下操作同A4.3.1。各点吸光度值减去空白吸光度后,绘制工作曲线。A4.4允许误差按表A3规定。

A5三氧化二铁测定

A5.1方法原理

JB/T 10152—2000

充允许误差

在氨性溶液中(pH8~11.5),三价铁离子与磺基水杨酸反应生成黄色的磺基水杨酸铁络盐,用吸收光度法测定其含量。

A5.2试剂

A5.2.1磺基水杨酸:15%,称取15g磺基水杨酸溶于100mL水中。A5.2.2盐酸:(5+95)。

A5.2.3氨水:a=0.90g/ml.。

A5.2.4三氧化二铁标准溶液:0.1mg/mL。准确称取已烘干的三氧化二铁(光谱纯)0.1000g,置于250mL烧杯中,加人盐酸(1+1)30mL,加热溶解,冷却后移人1.000ml。容量瓶中,用水稀释至刻度,摇匀。A5.3工作曲线的绘制

吸取盐酸(5十95)溶液10mL分别放入7个50ml的容量瓶中,用微量滴定管依次加人三氧化二铁标准溶液(0.1mg/mL)0.00,0.501.00,2.00,4.00.6.00.8.00mL,按试样操作方法显色,由测定的吸光度减去空白试验的吸光度绘制工作曲线。A5.4分析步骤

吸取A4.3制备液25mL于50mL容量瓶中,加人磺基水杨酸(15%)5mL,滴加氮水至呈稳定黄色,过量8~10滴,用水稀释至刻度,摇勾。干过滤于干烧杯中,以水作参比液,用1cm比色逝于420nm波长处测定其吸光度,减去空白试验的吸光度,于工作曲线上查得三氧化二铁的含量。按式(A5)计算三氧化二铁的质量分数:w(Fe,O,) =

式中:m1-—-称取试样量,g;

分取试样溶液中自工作曲线上查得的三氧化二铁量,。m2---

A5.5允许误差按表A4规定。

含量范围

充许误差

A6氮化硅测定

A6.1方法原理

0.25~0.50

0. 51 ~1. 00

(A5)

试样用氢氧化钠分解,逸出的氨气以氮气为载体,用硼酸溶液吸收,然后采用溴甲酚绿和甲基红作为指示剂,以盐酸标准溶液滴定至试液呈红色不变绿为终点,根据消耗的盐酸标准溶液的毫升数,计算氮含,经换算可得氮化硅质量分数。A6.2试剂

A6.2.1氢氧化钠。

A6.2.2硼酸溶液:1%,称取1g硼酸于100mL水中溶解。362

JB/T10152—2000

A6.2.3溴甲酚绿与甲基红混合指示剂:将溴甲酚绿(0.1%乙醇溶液)50mL与甲基红(0.1%乙醇溶液)10mL混合。

A6.2.4盐酸标准溶液:0.05mol/L,取盐酸4.2mL,用水稀释至1000ml,摇匀。称取预先于250C干燥过的无水碳酸钠(高纯试剂)0.0500~0.1000g于300mL锥形瓶中,加入新煮沸冷却的水100mL,摇动,使其溶解,滴加甲基橙指示剂2~3滴,然后用盐酸标准溶液滴定至试液由黄色突变为橙红色为终点。

按式(A6)计算盐酸标准溶液浓度:m

式中:c——盐酸标准溶液浓度,mol/I.;m

——称取无水碳酸钠量,g;

V—滴定消耗盐酸体积.mL。

A6.3分析步骤

·(A6)

称取A1制备样约0.2g,精确至0.0001g,于已盛有4g氢氧化钠的镍中,再覆盖6g氢氧化钠于样品上,盖上镍埚盖(盖上有小孔),将镍放人玻璃反应瓶中,盖上磨口反应瓶盖,将反应瓶一端用乳胶管与氮气相连,另一端与吸收瓶相通(如图A1所示)。吸收瓶中盛有100mL硼酸液(1.%),加3~5滴指示剂。将反应瓶放人炉中,从室温缓慢升至550~600℃,在此温度下保温。在加热过程中,不断逸出的氮使吸收液由红色变绿,及时不断滴加盐酸标准溶液至红色,直至吸收液不变绿为终点,同样方法做空白试验。

按式(A7)计算氮的质量分数:

w(N) = X (V, - V) X 0. 014 0m

式中:c—盐酸标准溶液浓度,mol/L;Vz——-滴定消耗盐酸体积,mL;

V,-空白试验消耗盐酸体积,mL;

A6.3中试样量,g。

按式(A8)计算氮化硅质量分数:X 100

w(Si,N,) = w(N) X 2. 503 9

玻璃反应瓶

吸收瓶

A6.4允许误差按表A5规定。

镶塔埃

高温炉

测定氮示意图

允许误差

(A7)

( A8 )

碳化硅测定

碳化硅质量分数按式(A9)计算:JB/T 10152

w(SiC) = ([SiO2(T)] - w(SiO,) -- w[SiO2(si)] - w[SiO2(sis,]) 0. 667 3中: w[SiO2(s]=(Si) x2. 139 5;w[SiO2(sig,)]=w(SigN)x1.2849。A7.1允许误差按表A6规定。

允许误差

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

氮化硅结合碳化硅板是具有良好高温性能而被广泛应用的更新换代产品。本标准是在尚未收集到国际标准和国外先进标推的情况下,结合国内外生产和样品测试情况而制定的。本标准的附录A是标准的附录。

本标准由全国磨料磨具标准化技术委员会提出并归口。本标准负责起草单位:郑州磨料磨具磨削研究所、博爱高温材料厂。本标准主要起草人:肖俊明、刘峰、麻金凤、王旭、李志强、刘铭。353

中华人民共和国机械行业标准

碳化硅特种制品

氮化硅结合碳化硅板

Special products of silicon carbide-Slab of silicon nitride bonded silicon carbideJB/T10152-2000

本标准规定了氮化硅结合碳化硅板制品的代号、尺寸规格、技术要求、检验方法、检验规则及标志,包装、运输、贮存。

本标准适用于工作温度不高于1500C的氮化硅结合碳化硅的棚板、隔焰板及其他板。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标推都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB191—1990包装储运图示标志

GB/T2997一1982致密定形耐火制品显气孔率、吸水率、体积密度和真气孔率试验方法GB/T3001-—1982耐火制品常温抗折强度试验方法GB/T3002—1982耐火制品高温抗折强度试验方法GB/T5072—1985致密定形耐火制品常温耐压强度试验方法3产品分类

产品形状、代号、标记见表1。

隔焰板

国家机械工业局2000-01-04批准354

产品标记

a/b/c/d/e

2000-06-01实施

4 尺寸

隔焰板(NC-G)尺寸见表2。

500~900

900~1100

11001200

1200~1500

棚板(NC-P)尺寸见表3。

JB/T10152—2000

表1(完)

4.3本标准未包含的形状和尺寸由供需双方商定。5技术要求

5:1化学成分和物理性能应符合表4的规定。d

产品标记

Fe2O,%

Sioz,%

尺寸偏差应符合表5的规定。

长宽方向

厚度方向

平面度应符合表6的规定。

尺寸范围

允许偏差

JB/T10152~-2000

边角缺陷应符合表7的规定。

尺寸范围

边角缺陷

500~~1000

显气孔率,%

体积密度·g/cm

常温抗折强度,MPa

高温抗折强度(1400C).MPa

常温耐压强度,MPa

尺寸范围

500~1000

500~1000

≥130

允许偏差

5.5熔蚀坑深度小于或等于2.5mm、长度小于或等于10mm,个数小于或等于5。5.6

裂缝、裂纹不准有。

检验方法

SiC.SiN.、Fe,O;、Si、SiO,的化学成分按附录A(标准的附录)的规定进行检验。显气孔率、体积密度按GB/T2997的规定进行检验。常温抗折强度按GB/T3001的规定进行检验。高温抗折强度按GB/T3002的规定进行检验。6.4

常温耐压强度按GB/T5072的规定进行检验。6.6尺寸检查:用精度为0.2inm的钢卷尺、钢直尺进行检验。6.7

平面度的检查:将制品置于工作台上,用平尺和塞尺配合检验,mm

6.8边角缺陷的检查:可选用钢尺以及专门制造的,可紧密套在制品棱角上的,带有沿规定方向滑动的356

刻度尺的测度器和测棱器检验。JB/T10152—2000

6.9熔蚀坑的检查:用分度值为0.02mm的游标卡尺检验。经加工磨平后,无显著麻面和侵蚀的制品不以熔蚀计。6.10

裂纹、裂缝的检查:目力检测。用锤子敲击,出现哑声者判有暗裂纹。7检验规则

7.1检验分类

氮化硅结合碳化硅板分为型式检验和出厂检验。7.2型式检验

有下列情况之一时,应进行型式检验:a)新产品的试制定型或老产品转厂生产;b)正式生产后,如工艺有较大变动,原材料变更,可能影响产品的性能;c)正式生产时,每半年应进行一次型式检验;d)产品长期停产后,恢复生产;e)出厂检验结果与上次型式检验有较大差异:f)质量监督机构提出进行型式检验的要求。7.2.1检验项目

7.2.1.1外观检查:目测。

7.2.1.2尺寸检查的结果应符合表5的规定。7.2.1.3平面度的检查结果应符合表6的规定。7.2.1.4外形缺陷、熔蚀坑与裂纹、裂缝的检查结果应符合5.4~5.6的规定。7.2.7.5制品的化学成分和物理力学性能检查结果应符合表4的规定。7.2.2抽样方法

7.2.2.1检查批的确定

每一炉产品为一检查批。

7.2.2.2样本的选取

在同一炉产品中任取1块,然后分割成若干小块后任取5块。7.2.3判定规则

抽取的样本按表8的检验判定规则执行。若检验不合格,允许加倍抽样数量复检;若复检仍不合格,应判定该批产品不合格。

体积度

常温抗折强度

7.3出厂检验

抽样数量

出厂检验按7.2.1.1~~7.2.1.4的规定进行。合格判定数

判定规则

不合格判定数

8标志、包装、运输及存

JB/T10152-2000

8.1每块板的一角应清晰标注产品的名称、尺寸规格、质量、制造日期、检验员、商标。8.2包装应有防振、防潮措施。

8.3包装箱应清晰标注规格、数量、质量、制造厂商、出厂日期及易碎、防潮等字样,并符合GB191的规定。

8.4制品在运输过程中,须保证不受碰伤、雨淋等,8.5制品应在干燥、通风的仓库里贮存。358

A1试样的制备

JB/T10152—2000

附录A

(标准的附录)

氨化硅结合碳化硅板化学分析方法样品块碎至直径小于3mm的小块,四分法取20g,置于刚玉研钵中粉至过180目筛网,磁铁吸取铁屑,在105~110℃烘干1h,取出,冷却,备用。A2二氧化硅的测定

A2.1方法原理

二氧化硅在氢氟酸-盐酸-氯化钾溶液中加热溶解,生成氟硅酸钾沉淀,沸水水解,以氢氧化钠标准溶液滴定生成的氢氟酸,从而计算出二氧化硅质量分数。A2.2试剂

A2.2.1盐酸:p=1.18g/mL。

A2.2.2氢氟酸:质量分数40%。

A2.2.3氯化钾。

A2.2.4氯化钾:10%,称取10g氯化钾溶解于水中,稀释至100mL。A2.2.5氟化钾乙醇溶液:5%,称取氯化钾5g溶于50ml.水中,加人乙醇50mL,混匀。A2.2.6酚酸指示剂:1%,称取1g酚酸溶于60mL乙醇中,再用水稀释至100ml,用0.1mol/L氢氧化钠标准溶液中和至刚呈红色。A2.2.7苯二甲酸氢钾:基准试剂A2.2.8氢氧化钠标准溶液:0.1mol/L。配制:称取氢氧化钠4g溶于新煮沸冷却后的水中,加人少许氯化钡,稀释至1L,放置,吸取澄清液贮于塑料瓶中备用。标定:准确称取在105~110C烘干1h的苯二甲酸氢钾0.4g共3份分别放人3个250mL锥形瓶中,加人新煮沸冷却后的蒸馏水100mL,摇动,使其溶解,加人酚酸指示剂2~~3滴,用氢氧化钠标准溶液滴定至微红色为终点。

按式(A1)计算氢氧化钠标准溶液浓度:m

c= 0.204 0 V

一氢氧化钠标准溶液浓度,mol/L;式中:c—

m--—称取的苯二甲酸氢钾量,g;V滴定时消耗的氢氧化钠标准溶液体积,mL。A2.3分析步骤

?(A1)

称取A1制备样约0.3g,精确至0.0001g,于250mL塑料烧杯中,加入氢氟酸10mL,盐酸(1+1)10mL,置于80~90C恒温水浴上加热20min,取下,搅拌,冷却,加人固体氯化钾至饱和后过量0.5~1g,放置3~5min(氟硅酸钾沉淀温度在15~20℃为宜),塑料漏斗过滤,用氟化钾(10%)溶液洗涤2~3次,取下沉淀物放人原塑料杯中,沿杯壁加人氯化钾乙醇(5%)溶液10ml.,酚酸指示剂10滴,用氢氧化钠标准溶液滴定至微红色(此时不计体积),迅速加入刚煮沸的蒸馏水约180mL,指示剂10滴,用氢氧化钠标准溶液滴定至微红色不消失为终点。按式(A2)计算二氧化硅质量分数:w(Si0,) = XV× 0. 015 02 × 100m

·(A2 )

JB/T 10152—2000

式中:c——氢氧化钠标准溶液的浓度,mol/L;V—滴定时消耗的氢氧化钠标准溶液的体积,mL;试样量,g。

A2.4允许误差按表A1规定。

含量范围

允许误差

A3硅的测定

A3.1方法原理

10. 01 ~ 30. 00

试样中的硅被硝酸氧化为二氧化硅,试样中原有二氧化硅与新生成的二氧化硅一起在氨氟酸-盐酸-化钾溶液中溶解,生成氟硅酸钾沉淀,用沸水水解,氢氧化钠标准溶液滴定生成的氢氟酸,从二氧化硅总量中减去试样中原有二氧化硅量,经换算可得硅量。A3.2试剂

A3.2. 1 硝酸:p=1. 40 g/mL。

A3.2.2其余同A2.2。

A3.3分析步骤

称取A1制备样约0.3g,精确至0.0001g,于250mL塑料烧杯中,加人氢氟酸10mL,硝酸1mL,盐酸(1+1)10mL,其余操作同A2.3。按式(A3)计算硅的质量分数:

(c×V× 0. 015 02 × 100 - w(Si0,)× 0. 467 4w(S) =

式中:c—

氢氧化钠标准溶液的浓度,mol/L,V-—A3.3中滴定二氧化硅消耗氢氧化钠标准溶液的体积,ml;m-

-A3.3中试样量·g。

A3.4允许误差按表A2规定。

含量范围

允许误差

A4总硅测定

A4.1方法原理

0. 51 ~~ 3. 00

试样经氢氧化钠和硝酸钾加热熔融,盐酸分解熔块,将溶液蒸发至湿盐,加人盐酸,用动物胶疑硅酸,过滤并将沉淀灼烧至恒重,然后用氢氟酸-硫酸处理,使硅呈四氟化硅形式挥发除去,氢氟酸处理前后的重量差即为沉淀中的二氧化硅量。用硅钼蓝分光光度法测定滤液中残余的二氧化硅量,二者相加即可计算出总硅量。

A4.2试剂

A4.2.1氢氧化钠。

A4.2.2硝酸钾。

盐酸:(5+95)。

动物胶溶液:1%。

钼酸铵:5%,称取钼酸铵5g溶于100mL水中。JB/T 10152—-2000

A4.2.6硫酸亚铁铵:6%,称取6g硫酸亚铁铵溶于水中,滴加硫酸2~3滴,稀释至100mL,现用现配。

A4.2.7草-硫混酸:(1+1),量取5%草酸1份与(1+3)硫酸1份,混合制成。A4.2.8氢氟酸:质量分数40%。

A4.2.9硫酸:(1+1)。免费标准下载网bzxz

A4.2.10二氧化硅标准溶液:lml.含0.05mg二氧化硅。准确称取在1000C灼烧过的二氧化硅(高纯试剂)0.1000g于铂中,加无水碳酸钠(基准试剂)2g仔细混勾,再覆盖0.5g,送人860~~900C的高温炉中熔融20min,取出,旋转,使熔融物附于埚内壁上,冷却,洗净外壁,在聚乙烯烧杯中用热水浸出,冷却后,移人1000mL容量瓶中,用水稀释至刻度,摇匀后立即移人于燥的塑料瓶中贮存,备用。吸取上述溶液100mL,放人预先盛有10mL盐酸(2mol/L)的200mL容量瓶中,用水稀释至刻度,摇匀,即为二氧化硅标推溶液(含二氧化硅0.05mg/mL)。A4.3分析步骤

A4.3.1称取A1制备样约0.2g,精确至0.0001g,于盛有事先脱过水的5g氢氧化钠的镶埚中,加入2g硝酸钾,于室温放人高温炉中,由室温升至700℃,熔融10~15min,取出,冷却,转移及盖于烧杯中,烧杯中盛有100mL左右沸水,加热溶解熔融物,洗出埚及盖,加入盐酸·20mL,置于砂浴上蒸发至湿盐状。然后加人盐酸20mL.搅拌均匀,在水浴上加热5~10min,趋热加人动物胶溶液(1%)10mL,充分搅拌,70C水浴上保温10min。取下,加人热水20~30mL,搅拌使盐类溶解,用中速滤纸过滤,滤液收集于250mL容量瓶中,用热盐酸(5+95)洗涤沉淀及烧杯数次,然后用热水洗至无氯为止。将滤纸连同沉淀一起移入铂埚中,小心烘于,放人高温炉中,从室温开始逐渐升至1000℃,灼烧1h,将其取出,冷却,称重,反复操作至恒重。灼烧后的沉淀,先用水润湿,然后加入氢氟酸5mL,硫酸(1+1)1~2滴,砂浴上蒸发至冒硫酸白烟,取下,冷却,再加人氢氟酸3~5mL,继续蒸发至硫酸白烟冒尽,然后置于高温炉中,于1000C灼烧15min,取出,冷却,称重。反复操作至恒重。将滤液及洗液冷至室温后,稀释至250mL,吸取5mL于100mL容量瓶中,加水10mL,钼酸铵(5%)5mL,摇匀(室温在20C以下时,应稍加温,使溶液温度至20C,再发色),放置10~~15min,使其完全发色。加人草-硫混酸(1+1)20ml.,硫酸亚铁铵(6%)5mL,用水稀释至刻度,摇匀。用水作参比,在分光光度计上于波长700nm处,用1cm比色逝,测量其吸光度,减去空白吸光度后,从标准曲线上查得二氧化硅毫克数。

总二氧化硅质量分数按式(A4)计算:w[SiOT}] =

式中:m2—氢氟酸处理前沉淀及培质量,g,m1--一氢氟酸处理后沉淀及埚质量,g;m3——从曲线上查得二氧化硅毫克数;——试样质量,g。

m×250

×1000

·(A4)

A4.3.2工作曲线绘制:吸取A4.2.3盐酸溶液共8份各12mL、分别放人8个100mL的容量瓶中,用微量滴定管依次加人二氧化硅标准溶液0.00,0.20,0.50,1.00,2.00,4.00,6.00,8.00mL,加水至35mL,铝酸铵(5%)5mL,以下操作同A4.3.1。各点吸光度值减去空白吸光度后,绘制工作曲线。A4.4允许误差按表A3规定。

A5三氧化二铁测定

A5.1方法原理

JB/T 10152—2000

充允许误差

在氨性溶液中(pH8~11.5),三价铁离子与磺基水杨酸反应生成黄色的磺基水杨酸铁络盐,用吸收光度法测定其含量。

A5.2试剂

A5.2.1磺基水杨酸:15%,称取15g磺基水杨酸溶于100mL水中。A5.2.2盐酸:(5+95)。

A5.2.3氨水:a=0.90g/ml.。

A5.2.4三氧化二铁标准溶液:0.1mg/mL。准确称取已烘干的三氧化二铁(光谱纯)0.1000g,置于250mL烧杯中,加人盐酸(1+1)30mL,加热溶解,冷却后移人1.000ml。容量瓶中,用水稀释至刻度,摇匀。A5.3工作曲线的绘制

吸取盐酸(5十95)溶液10mL分别放入7个50ml的容量瓶中,用微量滴定管依次加人三氧化二铁标准溶液(0.1mg/mL)0.00,0.501.00,2.00,4.00.6.00.8.00mL,按试样操作方法显色,由测定的吸光度减去空白试验的吸光度绘制工作曲线。A5.4分析步骤

吸取A4.3制备液25mL于50mL容量瓶中,加人磺基水杨酸(15%)5mL,滴加氮水至呈稳定黄色,过量8~10滴,用水稀释至刻度,摇勾。干过滤于干烧杯中,以水作参比液,用1cm比色逝于420nm波长处测定其吸光度,减去空白试验的吸光度,于工作曲线上查得三氧化二铁的含量。按式(A5)计算三氧化二铁的质量分数:w(Fe,O,) =

式中:m1-—-称取试样量,g;

分取试样溶液中自工作曲线上查得的三氧化二铁量,。m2---

A5.5允许误差按表A4规定。

含量范围

充许误差

A6氮化硅测定

A6.1方法原理

0.25~0.50

0. 51 ~1. 00

(A5)

试样用氢氧化钠分解,逸出的氨气以氮气为载体,用硼酸溶液吸收,然后采用溴甲酚绿和甲基红作为指示剂,以盐酸标准溶液滴定至试液呈红色不变绿为终点,根据消耗的盐酸标准溶液的毫升数,计算氮含,经换算可得氮化硅质量分数。A6.2试剂

A6.2.1氢氧化钠。

A6.2.2硼酸溶液:1%,称取1g硼酸于100mL水中溶解。362

JB/T10152—2000

A6.2.3溴甲酚绿与甲基红混合指示剂:将溴甲酚绿(0.1%乙醇溶液)50mL与甲基红(0.1%乙醇溶液)10mL混合。

A6.2.4盐酸标准溶液:0.05mol/L,取盐酸4.2mL,用水稀释至1000ml,摇匀。称取预先于250C干燥过的无水碳酸钠(高纯试剂)0.0500~0.1000g于300mL锥形瓶中,加入新煮沸冷却的水100mL,摇动,使其溶解,滴加甲基橙指示剂2~3滴,然后用盐酸标准溶液滴定至试液由黄色突变为橙红色为终点。

按式(A6)计算盐酸标准溶液浓度:m

式中:c——盐酸标准溶液浓度,mol/I.;m

——称取无水碳酸钠量,g;

V—滴定消耗盐酸体积.mL。

A6.3分析步骤

·(A6)

称取A1制备样约0.2g,精确至0.0001g,于已盛有4g氢氧化钠的镍中,再覆盖6g氢氧化钠于样品上,盖上镍埚盖(盖上有小孔),将镍放人玻璃反应瓶中,盖上磨口反应瓶盖,将反应瓶一端用乳胶管与氮气相连,另一端与吸收瓶相通(如图A1所示)。吸收瓶中盛有100mL硼酸液(1.%),加3~5滴指示剂。将反应瓶放人炉中,从室温缓慢升至550~600℃,在此温度下保温。在加热过程中,不断逸出的氮使吸收液由红色变绿,及时不断滴加盐酸标准溶液至红色,直至吸收液不变绿为终点,同样方法做空白试验。

按式(A7)计算氮的质量分数:

w(N) = X (V, - V) X 0. 014 0m

式中:c—盐酸标准溶液浓度,mol/L;Vz——-滴定消耗盐酸体积,mL;

V,-空白试验消耗盐酸体积,mL;

A6.3中试样量,g。

按式(A8)计算氮化硅质量分数:X 100

w(Si,N,) = w(N) X 2. 503 9

玻璃反应瓶

吸收瓶

A6.4允许误差按表A5规定。

镶塔埃

高温炉

测定氮示意图

允许误差

(A7)

( A8 )

碳化硅测定

碳化硅质量分数按式(A9)计算:JB/T 10152

w(SiC) = ([SiO2(T)] - w(SiO,) -- w[SiO2(si)] - w[SiO2(sis,]) 0. 667 3中: w[SiO2(s]=(Si) x2. 139 5;w[SiO2(sig,)]=w(SigN)x1.2849。A7.1允许误差按表A6规定。

允许误差

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。