JB/T 5509-1991

基本信息

标准号: JB/T 5509-1991

中文名称:SHG型环式冷却机

标准类别:机械行业标准(JB)

英文名称: SHG type ring cooler

标准状态:已作废

发布日期:1991-07-10

实施日期:1992-07-01

作废日期:2005-04-15

出版语种:简体中文

下载格式:.rar.pdf

下载大小:3130031

相关标签: 冷却

标准分类号

中标分类号:冶金>>冶金机械设备>>H91炼焦、炼结设备

关联标准

出版信息

页数:13页

标准价格:16.0 元

相关单位信息

发布部门:西安重型机械研究所

标准简介

本标准规定了结设备配套用公称有效冷却面积140~610m2鼓风环式冷却机的基本参数、产品性能、制造质量和试验验收等技术要求。 本标准适用于经破碎后,粒度不大于150mm、温度不高于850℃的热烧结矿冷却到150℃以下的冷却机。 JB/T 5509-1991 SHG型环式冷却机 JB/T5509-1991 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国机械行业标准

SHG型环式冷却机

主题内容与适用范围

JB/T550991

本标准规定了烧结设备配套用公称有效冷却面积140~610m2鼓风环式冷却机(以下简称冷却机)的基本参数、产品性能、制造质量和试验验收等技术要求。本标准适用于经破碎后,粒度不大于150mm、溢度不高于850C的热烧结矿冷却到150℃以下的冷却机。

2引用标准

GB1236

GB3077

GB4879

GB5398

GB6388

包装储运图示标志

优质碳素结构钢技术条件

通风机性能试验方法

合金结构钢、技术条件

防锈包装

大型运输包装件试验方法

运输包装收发标志

GB11352

一般工程用铸造碳钢件

JB8产品标牌

JB1604

JB2759

YBJ213

GBJ205

3产品分类

矿山机械产品

机电产品包装

型号编制方法

通用技术条件

冶金机械设备安装工程施工及验收规范·烧结设备钢结构工程施工及验收规范

3.1结构型式

结构型式为鼓风式环式冷却机。3.2基本参数

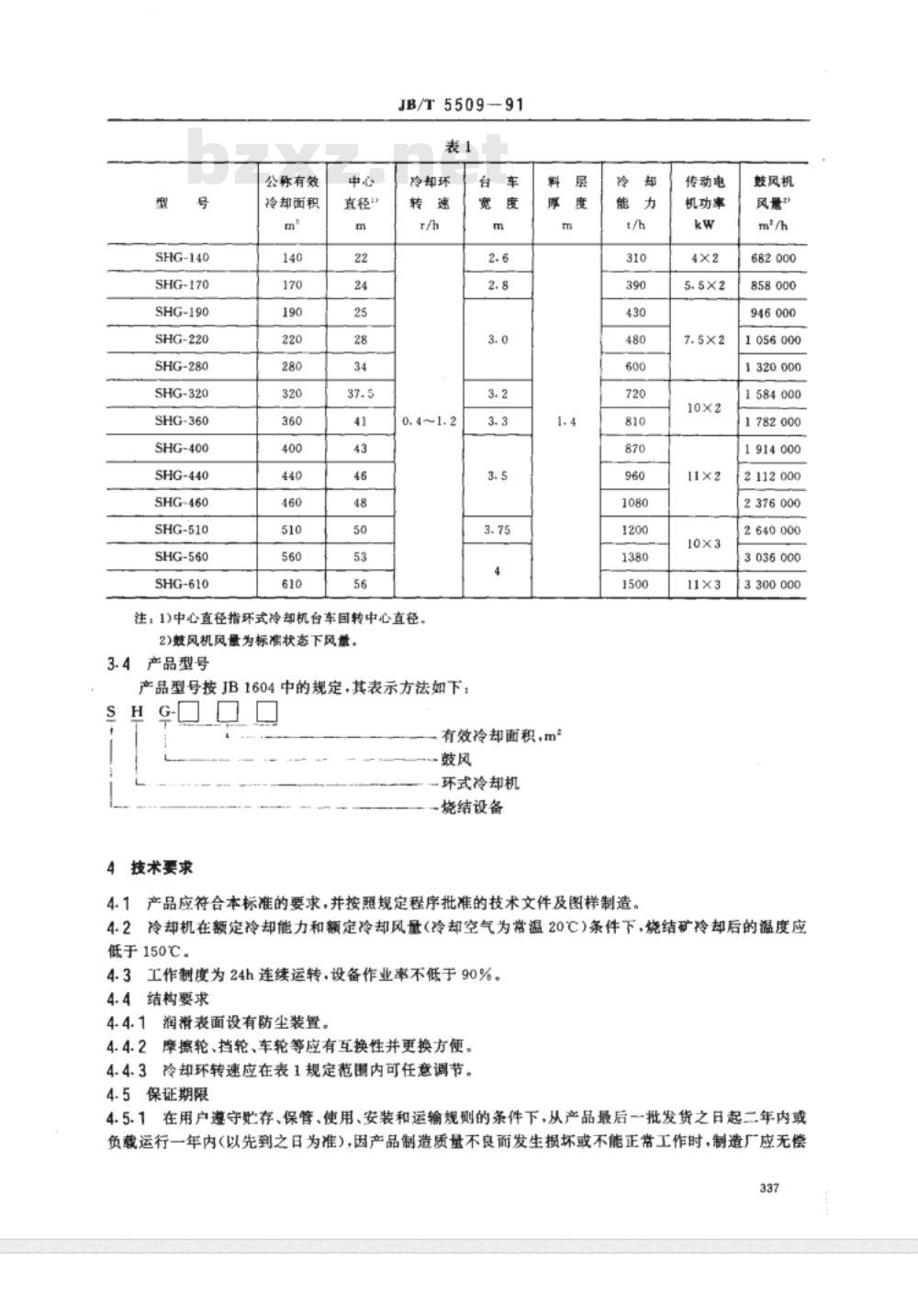

冷却机的基本参数应符合表1的规定。3.3主要参数的确定条件

表1中冷却机的有效冷却面积(A)、冷却环回转中心直径(D)、鼓风机风量(V。)和鼓风机风压(p)等主要参数,是在下列条件下确定的。若设计工矿条件不符合下列条件时,可按附录A(补充件)的计算公式进行设计计算。

a.烧结机利用系数按1.5t/(m2.h);b.烧结矿成品率按60%:

c.不配置热矿振动筛的情况下。中华人民共和国机械电子工业部1991-07-10批准336

1992-07-01实施

SHG-140

SHG-170

SHG-190

SHG-220

SHG-280

SHG-320

SHG-360

SHG-400

SHG-440

SHG-460

SHG-510

SHG-560

SHG-610

公称有效

冷却面积

JB/T5509-91

注:1)中心直径指环式冷却机台车回转中心直径,2)鼓风机风量为标准状态下风量。3.4产品型号

产品型号按JB1604中的规定,其表示方法如下:S

有效冷却面积,m2

一鼓风

-环式冷却机

烧结设备

4技术要求

4.1产品应符合本标准的要求,并按照规定程序批准的技术文件及图样制造。传动电

机功率

鼓风机

风世”

682000

858000

946000

1056000

1320 000

1584 000

1782000

1914000

2112000

2376000

2 640 000

3036000

3300000

4.2冷却机在额定冷却能力和额定冷却风量(冷却空气为常温20℃)条件下,烧结矿冷却后的温度应低于150℃。

4.3工作制度为24h连续运转,设备作业率不低于90%。4.4结构要求

4.4.1润滑表面设有防尘装置,

4.4.2摩擦轮、挡轮、车轮等应有互换性并更换方便。4.4.3冷却环转速应在表1规定范围内可任意调节。4.5保证期限

4.5.1在用户遵守贴存、保管、使用、安装和运输规则的条件下,从产品最后一批发货之日起二年内或负载运行一年内(以先到之日为准),因产品制造质量不良而发生损坏或不能正常工作时,制造厂应无偿337

为用户更换或修理(易损件除外)。JB/T5509-91

4.5.2主要易损件:摩擦轮的使用寿命不少于18000h;摩擦板的使用寿命不少于36000h。4.5.3冷却机第一次大修前的运行时间不少于18000h。4.5.4在额定冷却能力的条件下,冷却机的使用寿命不少于20年。4.6主要件制造质量要求

4.6.1摩擦轮

4.6.1.1材料为ZG40Mn,应符合有关标准的规定。4.6.1.2工作表面淬火硬度应达到45土3HRC,深度为1~2mm。4.6.2擦板

4.6.2.1材料应符合GB3077中的20CrMnMo的规定。4.6.2.2抗拉强度应不低于1170N/mm2。4.6.3机架

立柱(柱子)和梁的长度极限偏差为土3mm。立柱(柱子)沿长度方向的直线度公差不大于L/1500,且最大不超过5mm。4.6.3.3梁沿长度方向的直线度公差不大于L/1000,且最大不超过10mm。各标高(台阶高度)极限偏差为土3mm。4.6.3.4

4.6.4车轮

4.6.4.1材质应符合GB11352中ZG310-570的规定。4.6.4.2踏面的表面高频淬火硬度应达到48士3HRC.深度为12mm。4.6.5曲轨与传动框架

4.6.5.1内外曲轨的最低点应打上标记,按附录B(补充件)图B1所示。4.6.5.2内外传动框架上表面,按附录B图B2测定正多边形位置,并按图B3要求打上六个中心点标记。

现场安装质量要求

4.7.1冷却机现场安装质量要求按YBJ213中第3章的规定。见附录B。4.7.2主要件的现场涂装按有关标准的规定。5试验方法

5.1冷却机应按规定程序批准的试验方法进行试验。5.2空载试验

5.2.1冷却机安装完毕,在单机试车合格后,由设计单位、制造厂与安装单位(或用户)联合进行整机空运转试车。空运转试车连续时间应不小于6h,要求转动灵活,无卡碰现象空载试验测试项目:

冷却环转速及调速范围;

传动装置的轴承温升及最高温度:减速器润滑油温升及最高温度:各润滑及气压等管路系统的工作情况;各密封处的密封情况。

测试方法

5. 2.3. 1

用精度不低于2级的测速表测基,调节电机转速,测定其调节范围。将点温计插入轴承座注油孔内直至轴承外壳。若轴承座没有注油孔时,可直接测量轴承座外5.2.3.2

壳最高温度,然后加3C修正值。轴承温升等于轴承最高温度减去环境温度。在正常运转的条件下,轴承温升不得超过45℃,最高温度不超过80℃。338

JB/T5509-91

5.2.3.3将点温计插入减速器测油孔内直至润滑油,测量润滑油的温升及最高温度。润滑油温升应不超过30℃;最高温度不超过65℃。5.3负裁试验

负载试验测试项目;

冷却环转速及调节范围;免费标准下载网bzxz

摩擦轮打滑情况;

传动装置电动机电流值;

鼓风机风量及风压;

传动装置的轴承温升及最高温度;减速器的润滑油温升及最高温度;冷却能力;

在额定冷却能力的条件下,热烧结矿冷却后的平均温度;各润滑及气压等管路系统工作情况;各密封处的密封情况。

测试方法

冷却环转速及调速范围按5.2.4.1条测试。5. 3.2. 1

摩擦轮打滑情况检查。

用精度为2.5级的电流表测定传动装置电动机电流值。用精度为2.5级的U型压力计测量风压后,按GB1236中的规定换算风量。传动装置的轴承温升及最高温度按5.2.4.2条测试。在额定冷却能力的条件下,轴承温升应不超过50℃,最高不超过85℃。5.3.2.6减速器的润滑油温升及最高温度按5.2.4.4条测试。在额定冷却能力的条件下,润滑油温升应不超过35C:量高不超过70℃。5.3.2.7根据冷却机的料层厚度和冷却时间,计算成每小时冷却能力。5.3.2.8用精度为1级,测量范围100~300℃的红外辐射温度计测定烧结矿的温度。仪器一般安装在冷却机出矿口上方,使用方法按仪器使用说明书。6检验规则

6.1冷却机产品经制造厂质量检查部门检验合格后方可出厂。6.2各零部件发运到使用现场后,用户或安装单位应通知制造厂,由双方共同开箱,核实数量和检验外观质量。

6.3用户有权按本标准对产品进行验收。7标志、包装、运输、贮存

7.1标志

每台冷却机应在明显位置固定产品标牌,型式和尺寸应符合JB8的规定,并标明下列内容:a.

制造厂名称及商标;

产品型号、名称及规格;

出厂编号;

d.制成日期。

7.2包装

7.2.1冷却机应分零部件装箱或包扎,适合陆路和水路运输的要求,并符合JB2759中的规定。包装体外面的文字、标志和图案应符合GB6388和GB191的规定。7.2.2售

JB/T5509—91

防锈包装应符合GB4879中的规定。7.2.3

制造厂应随同产品发给用户(或安装单位)的以下技术文件,装入箱内并在箱外作好标志:装箱单;

产品出厂合格证明书;

使用说明书;

产品安装说明书和安装用图:

随机备件清单。

当采用集装箱时,一个集装箱内只允许装同一工程的零部件。箱内的零部件应系上注明该件的代号、名称、数量及所属部位(件)的标志7.2.6现场安装的大型易变形零部件应分别固定在特制的金属支架内。7.3运输

7.3.1冷却机的大型零部件运输时,下部必须垫平,按起吊交力点加垫。7.3.2大型和超重的包装箱应做牢度试验,并应符合GB5398中的规定。7.4贮存

7.4.1冷却机的零部件运到现场后,应选择适当的平整室内场地贮存。大型结构露天贮存时应避免日晒雨淋,不得有积水、浸泡和使构件产生变形现象。7.4.2立柱、台架和密封罩等大件贮存时,应合理摆放,底面必须按标志位置垫平,上面不得堆放其他物件。

摩擦板的包装箱可以叠放,但最多不得超过三层,贮存摩擦板的包装箱不允许使摩擦板产生变还乘剩6百读

且不继续读

冷却机有效面积A。

按式(A1)计算:

式中:A。有效冷却面积,m\;

Q--冷却机冷却能力,t/h;

t-—冷却时间,min

JB/T5509-91

附录A

基本参数A.、D、V。和P的计算

(补充件)

h—料层厚度(h=1.4士0.1),m;y

烧结矿堆密度(Y=1.7士0.1),t/m2。A2冷却环中径D

按式(A2)计算:

冷却环平均直径,m

式中:D-

W.台车宽度,m

L,无风箱段长度,m。

鼓风机风量V。

按式(A3)计算:

式中,V。鼓风机风量,m\/minVQ

一单位烧结矿所需的冷却风量,m*/min·t)。A4鼓风机风压选择

按下列推荐公式计算风压。

A4.1无热矿振动筛的计算:

p=1275h

式中:p—所需鼓风机风压,Pa;F—单位冷却面积的风量,m/(min·m\)。F=

C.+S...C...oO........

·(A4)

A4.2有热矿振动筛的计算:

JB/T5509—91

p9806h

A4.3鼓风机出口风压校核计算按式(A6):0.026pp(273+t)

式中:p。

鼓风机出口风压,Pa;

鼓风机全压值,Pa;

p:—-地区的大气压力,Pa;

t。—标准温度(t。=20℃),;地区的年平均温度,℃。

附录B

现场安装质量要求

(补充件)

B1冷却机现场安装质量要求

现场安装质量应附合YBJ213中第3章的规定。B2YBJ213中有关冷却机的安装质量要求冷却机设备

·(A6)

本章适用鼓风式和抽风式环式冷却机、带式冷却机、环式和带式刮板输送机、双重阀、鼓风机和抽风机设备的安装和无负荷试运转。B2.1环式冷却机

B2.1.1环式冷却机安装中心线及标高测量B2.1.1.1环式冷却机的纵向中心线与烧结机纵向中心线极限偏差为士3mm,B2.1.1.2环式冷却机的横向中心线,以控制网中心标桩为基准,其投点的极限偏差为土3mm。B2.1.1.3纵、横中心线正交角极限偏差为土10”,交点为环式冷却机的中心点即圆心。B2.1.1.4环式冷却机的基准点与烧结机基准点的标高极限偏差为士3mm。B2.1.2机架、漏斗及密封罩

机架安装应符合下列要求:

柱子底板纵向、横向中心线极限偏差为士5mm;柱子底板标高极限偏差为士2mm;柱子安装铅垂度公差为1/1000;机架径向梁与环形梁标高极限偏差为土3mm;环形钢轨的支承梁应在同一平面上,在每根钢轨支承梁的两端支承点处测量圆周方向各点的高低差不得大于2mm;

抽风机支承梁标高极限偏差为土5mm。f.

B2.1.2.2给矿漏斗的安装应符合下列要求:a.

给矿漏斗下表面的标高极限偏差为土10mm;b给矿漏斗上部的纵向、横向中心线极限偏差为士10mm;c.给矿漏斗下部出口中心点与台车环形中心线应重合,公差为15mm。342

JB/T5509—91

B2.1.2.3排矿漏斗纵向、横向中心线极限偏差为士5mm,其下表面标高极限偏差士3mm。B2.1.2.4抽风环式冷却机散料漏斗纵向、横向中心线极限偏差为士5mm,其下表面标高极限偏差为±5mm。

鼓风环式冷却机风管和风箱上下部的环形中心线与台车环形中心线应重合,公差为10mm;B2.1.2.5

风箱下部法兰水平度公差为2/1000:风箱上部与横梁连接应紧密;风箱上部密封板安装平滑,与橡胶密封板接触部位不得有毛剩和凹凸不平,避免漏风和刮坏橡胶密封板。B2.1.2.6鼓风和抽风环式冷却机的排气简铅乘度公差为1/1000。B2.1.2.7环式密封罩的安装应符合下列要求:a.

环式密封罩的环形中心线与台车环形中心线应重合,公差为5mm;各环式密封罩之间连接应紧密,不得漏风;各环式密封罩两侧面铅垂度公差为1.5/1000;密封罩下端与台车侧板上端的间隙应符合设备技术文件的规定:台车上部密封或台车下部密封的橡胶密封板与台车的接触应贴合:抽风环式冷却机端部密封吊挂的上下调节和扇形板回转应灵活,尤卡住现象,膨胀风罩内密封石棉绳应填满压紧。

B2.1.2.8漏斗、风管及排气筒的焊接质量应符合GBJ205第3章三级焊缝标准的规定。B2.1.3轨道

B2.1.3.1环形水平轨道安装应符合下列要求:台车环形中心线半径极限偏差为土1mm;a.

b.环形水平轨道的圆周以台车环形中心线为基准,内外环形水平轨道与台车环形中心线的间距极限偏差为土1mm;

内外环形水平轨道的轨距极限偏差为士2mm;c.

d.环形水平轨道标高极限偏差为土2mm;轨道接头处两轨道高低差不得大于0.5mm,接头错位不得大于1mm,接头预留热膨胀间隙应符合设备技术文件的规定;e.内外环形水平轨道应在同一水平面上在轨道与轨道支承梁的固定处测基,其圆周方向各点的轨面高低差不得大于2mm,内外水平轨道径向对应点的高低差不得大于1mm。B2.1.3.2环形侧轨安装应符合下列要求:a.环形侧轨标高以环形水平轨道为基准,极限偏差为士2mm;b。环形侧轨的周以台车环形中心线为基准,环形侧轨与台车环形中心线的距离极线偏差为+3

c.环形侧轨接头处两轨道高低差不得大于1mm,接头错位不得大于1mm,接头预留热膨胀间隙应符合设备技术文件的规定。

B2.1.3.3曲轨(图B1)安装应符合下列要求:a.曲轨的圆周以台车环形中心线为基准,内外曲轨与台车环形中心线的间距(α~'、h~b\、C~c\)极限偏差为士1.5mm;

b.制造厂应在内外曲轨的最低点打上标记,安装时应将内曲轨最低点,外曲轨最低点与环式冷却机的中心点连成一直线,公差为1mm;343

JB/T5509

图B1曲轨

1--外曲轨;2一内曲轨:3一台车环形中心线;4-外曲轨最低点;5一内曲轨最低点;6-一环式冷却机中心点7一机架径向染曲轨与环形水平轨道接头处的高低差不得大于0.5mm,接头错位不得大于1mm,接头间隙极限偏差为士1mm;

曲轨安装时复查曲轨尺寸,应符合设备技术文件的规定;护轨与曲轨的问距极限偏差为

B2.1.4传动框架及摩擦板

B2.1.4.1正多边形传动框架安装(图B2)应符合下列要求:a.

相邻两个台车外传动框架的纵向、横向中心线交点的直线距离a极限偏差为土1mm;图B2正多边形传动框架安装

1一外传动框架;2一内传动框架:3-侧轨;4一档辑;5--台车环形中心线相邻两个台车内传动框架的纵向、横向中心线交点的直线距离6极线偏差为土0.5mm;每间隔七个台车为一组,其外传动框架弧弦长度c极限偏差为土3mm,内外传动框架弧弦长度d极限偏差为士2mm;

相邻两组台车的传动框架,其内外甄弦长度c、d公差的正负值应错开安装,以达到内外框架的圆度和周长要求;

JB/T5509—91

内传动框架的圆周以环形侧轨为基准,档辑辊面至环形侧轨面的距离。极限偏差为mm:

传动框架与加固板的焊接应符合设备技术文件的规定。B2.1.4.2圆形摩擦传动框架的安装应符合下列要求:a.

内外圆形摩擦传动框架的圆度,最大直径与最小直径的差不得大于10mm;圆形摩擦传动框架应在同一水平面上,其高低差不得大于5mm。B2.1.4.3摩擦板连接处,两板高低差不得大于0.5mm,水平错位不得大于1mm。B2.1.5台车

B2.1.5.1抽风冷却式台车的安装应符合下列要求;两台车侧板互相嵌入部分的间隙不得大于6mm;a.

台车侧板上的内外调节板应调整成圆形,其圆度极限偏差为土10mm,调节板之间水平错位不b.

得大于3mm,调节板外边缘不得有毛刺;c.台车蕙条的安装应符合设备技术文件的规定。B2.1.5.1妓风冷却机台车的安装应符合下列要求:现场组装的台车,制造厂应在每个台车内外传动框架上表面,按图B3要求打上六个中心点标记,据此调整每个台车内外传动框架的中心距离(α、α)极限偏差为士mm:对角线长度之差(b—b\)不得大于2mm(图B3);

图B3个台车组装

1一外传动框架;2-内传动框架;3-中心点标记b。台车下部内外调节板应调整在同一水平面上,其高低差不得大于3mrn,调节板两端应平滑,不得有毛刺,避免刮坏橡胶密封板。B2.1.6档轮、托辑

B2.1.6.1托辊轴向中心线的延伸线应通过环式冷却机中心点,径向中心线极限偏差为土5mm。B2.1.6.2托辊应与摩擦板或传动框架底面相接触。B2.1.6.3设有弹簧支撑的托辑,其弹簧压缩量的调整应符合设备技术文件的规定。B2.1.6.4

设在摩擦板外圆的档轮轴向、径向中心线极限偏差为士5mm;标高极限偏差为士5mm。设在内传动框架侧面的档轮,其辑面至内传动框架纵向中心线的距离(图B2)极限偏差为B2.1.7传动装置

B2.1.7.1传动装置底座纵向、横向中心线极限偏差为士1mm;标高以摩擦板上表面标高为基准,极限偏差为士1mm,

JB/T5509-91

B2.1.7.2主动摩擦轮轴与减速器出轴应同心,其延伸线应通过环式冷却机中心点,在主动摩擦轮端面中心点测量,公差为2mm(图B4)图B4传动装置

1-主动摩擦轮;2—减速器;3—电动机:4—环式冷却机中心点;5一主动摩擦轮端面中心点;6—减速器出轴中心点B2.1.7.3主、被动摩擦轮二个轴向中心线应在一铅垂面上,公差为0.5mm;两摩擦轮轮缘端面错位不得大于1mm。

B2.1.7.4被动摩擦轮的压紧力应符合设备技术文件的规定。附加说明:

本标准由机械电子工业部西安重型机械研究所提出归口。本标准由上海冶金矿山机械厂和西安重型机械研究所负责起草。本标准主要起草人衰鸿锐、孙玉成、陈键生、叶字。316

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

SHG型环式冷却机

主题内容与适用范围

JB/T550991

本标准规定了烧结设备配套用公称有效冷却面积140~610m2鼓风环式冷却机(以下简称冷却机)的基本参数、产品性能、制造质量和试验验收等技术要求。本标准适用于经破碎后,粒度不大于150mm、溢度不高于850C的热烧结矿冷却到150℃以下的冷却机。

2引用标准

GB1236

GB3077

GB4879

GB5398

GB6388

包装储运图示标志

优质碳素结构钢技术条件

通风机性能试验方法

合金结构钢、技术条件

防锈包装

大型运输包装件试验方法

运输包装收发标志

GB11352

一般工程用铸造碳钢件

JB8产品标牌

JB1604

JB2759

YBJ213

GBJ205

3产品分类

矿山机械产品

机电产品包装

型号编制方法

通用技术条件

冶金机械设备安装工程施工及验收规范·烧结设备钢结构工程施工及验收规范

3.1结构型式

结构型式为鼓风式环式冷却机。3.2基本参数

冷却机的基本参数应符合表1的规定。3.3主要参数的确定条件

表1中冷却机的有效冷却面积(A)、冷却环回转中心直径(D)、鼓风机风量(V。)和鼓风机风压(p)等主要参数,是在下列条件下确定的。若设计工矿条件不符合下列条件时,可按附录A(补充件)的计算公式进行设计计算。

a.烧结机利用系数按1.5t/(m2.h);b.烧结矿成品率按60%:

c.不配置热矿振动筛的情况下。中华人民共和国机械电子工业部1991-07-10批准336

1992-07-01实施

SHG-140

SHG-170

SHG-190

SHG-220

SHG-280

SHG-320

SHG-360

SHG-400

SHG-440

SHG-460

SHG-510

SHG-560

SHG-610

公称有效

冷却面积

JB/T5509-91

注:1)中心直径指环式冷却机台车回转中心直径,2)鼓风机风量为标准状态下风量。3.4产品型号

产品型号按JB1604中的规定,其表示方法如下:S

有效冷却面积,m2

一鼓风

-环式冷却机

烧结设备

4技术要求

4.1产品应符合本标准的要求,并按照规定程序批准的技术文件及图样制造。传动电

机功率

鼓风机

风世”

682000

858000

946000

1056000

1320 000

1584 000

1782000

1914000

2112000

2376000

2 640 000

3036000

3300000

4.2冷却机在额定冷却能力和额定冷却风量(冷却空气为常温20℃)条件下,烧结矿冷却后的温度应低于150℃。

4.3工作制度为24h连续运转,设备作业率不低于90%。4.4结构要求

4.4.1润滑表面设有防尘装置,

4.4.2摩擦轮、挡轮、车轮等应有互换性并更换方便。4.4.3冷却环转速应在表1规定范围内可任意调节。4.5保证期限

4.5.1在用户遵守贴存、保管、使用、安装和运输规则的条件下,从产品最后一批发货之日起二年内或负载运行一年内(以先到之日为准),因产品制造质量不良而发生损坏或不能正常工作时,制造厂应无偿337

为用户更换或修理(易损件除外)。JB/T5509-91

4.5.2主要易损件:摩擦轮的使用寿命不少于18000h;摩擦板的使用寿命不少于36000h。4.5.3冷却机第一次大修前的运行时间不少于18000h。4.5.4在额定冷却能力的条件下,冷却机的使用寿命不少于20年。4.6主要件制造质量要求

4.6.1摩擦轮

4.6.1.1材料为ZG40Mn,应符合有关标准的规定。4.6.1.2工作表面淬火硬度应达到45土3HRC,深度为1~2mm。4.6.2擦板

4.6.2.1材料应符合GB3077中的20CrMnMo的规定。4.6.2.2抗拉强度应不低于1170N/mm2。4.6.3机架

立柱(柱子)和梁的长度极限偏差为土3mm。立柱(柱子)沿长度方向的直线度公差不大于L/1500,且最大不超过5mm。4.6.3.3梁沿长度方向的直线度公差不大于L/1000,且最大不超过10mm。各标高(台阶高度)极限偏差为土3mm。4.6.3.4

4.6.4车轮

4.6.4.1材质应符合GB11352中ZG310-570的规定。4.6.4.2踏面的表面高频淬火硬度应达到48士3HRC.深度为12mm。4.6.5曲轨与传动框架

4.6.5.1内外曲轨的最低点应打上标记,按附录B(补充件)图B1所示。4.6.5.2内外传动框架上表面,按附录B图B2测定正多边形位置,并按图B3要求打上六个中心点标记。

现场安装质量要求

4.7.1冷却机现场安装质量要求按YBJ213中第3章的规定。见附录B。4.7.2主要件的现场涂装按有关标准的规定。5试验方法

5.1冷却机应按规定程序批准的试验方法进行试验。5.2空载试验

5.2.1冷却机安装完毕,在单机试车合格后,由设计单位、制造厂与安装单位(或用户)联合进行整机空运转试车。空运转试车连续时间应不小于6h,要求转动灵活,无卡碰现象空载试验测试项目:

冷却环转速及调速范围;

传动装置的轴承温升及最高温度:减速器润滑油温升及最高温度:各润滑及气压等管路系统的工作情况;各密封处的密封情况。

测试方法

5. 2.3. 1

用精度不低于2级的测速表测基,调节电机转速,测定其调节范围。将点温计插入轴承座注油孔内直至轴承外壳。若轴承座没有注油孔时,可直接测量轴承座外5.2.3.2

壳最高温度,然后加3C修正值。轴承温升等于轴承最高温度减去环境温度。在正常运转的条件下,轴承温升不得超过45℃,最高温度不超过80℃。338

JB/T5509-91

5.2.3.3将点温计插入减速器测油孔内直至润滑油,测量润滑油的温升及最高温度。润滑油温升应不超过30℃;最高温度不超过65℃。5.3负裁试验

负载试验测试项目;

冷却环转速及调节范围;免费标准下载网bzxz

摩擦轮打滑情况;

传动装置电动机电流值;

鼓风机风量及风压;

传动装置的轴承温升及最高温度;减速器的润滑油温升及最高温度;冷却能力;

在额定冷却能力的条件下,热烧结矿冷却后的平均温度;各润滑及气压等管路系统工作情况;各密封处的密封情况。

测试方法

冷却环转速及调速范围按5.2.4.1条测试。5. 3.2. 1

摩擦轮打滑情况检查。

用精度为2.5级的电流表测定传动装置电动机电流值。用精度为2.5级的U型压力计测量风压后,按GB1236中的规定换算风量。传动装置的轴承温升及最高温度按5.2.4.2条测试。在额定冷却能力的条件下,轴承温升应不超过50℃,最高不超过85℃。5.3.2.6减速器的润滑油温升及最高温度按5.2.4.4条测试。在额定冷却能力的条件下,润滑油温升应不超过35C:量高不超过70℃。5.3.2.7根据冷却机的料层厚度和冷却时间,计算成每小时冷却能力。5.3.2.8用精度为1级,测量范围100~300℃的红外辐射温度计测定烧结矿的温度。仪器一般安装在冷却机出矿口上方,使用方法按仪器使用说明书。6检验规则

6.1冷却机产品经制造厂质量检查部门检验合格后方可出厂。6.2各零部件发运到使用现场后,用户或安装单位应通知制造厂,由双方共同开箱,核实数量和检验外观质量。

6.3用户有权按本标准对产品进行验收。7标志、包装、运输、贮存

7.1标志

每台冷却机应在明显位置固定产品标牌,型式和尺寸应符合JB8的规定,并标明下列内容:a.

制造厂名称及商标;

产品型号、名称及规格;

出厂编号;

d.制成日期。

7.2包装

7.2.1冷却机应分零部件装箱或包扎,适合陆路和水路运输的要求,并符合JB2759中的规定。包装体外面的文字、标志和图案应符合GB6388和GB191的规定。7.2.2售

JB/T5509—91

防锈包装应符合GB4879中的规定。7.2.3

制造厂应随同产品发给用户(或安装单位)的以下技术文件,装入箱内并在箱外作好标志:装箱单;

产品出厂合格证明书;

使用说明书;

产品安装说明书和安装用图:

随机备件清单。

当采用集装箱时,一个集装箱内只允许装同一工程的零部件。箱内的零部件应系上注明该件的代号、名称、数量及所属部位(件)的标志7.2.6现场安装的大型易变形零部件应分别固定在特制的金属支架内。7.3运输

7.3.1冷却机的大型零部件运输时,下部必须垫平,按起吊交力点加垫。7.3.2大型和超重的包装箱应做牢度试验,并应符合GB5398中的规定。7.4贮存

7.4.1冷却机的零部件运到现场后,应选择适当的平整室内场地贮存。大型结构露天贮存时应避免日晒雨淋,不得有积水、浸泡和使构件产生变形现象。7.4.2立柱、台架和密封罩等大件贮存时,应合理摆放,底面必须按标志位置垫平,上面不得堆放其他物件。

摩擦板的包装箱可以叠放,但最多不得超过三层,贮存摩擦板的包装箱不允许使摩擦板产生变还乘剩6百读

且不继续读

冷却机有效面积A。

按式(A1)计算:

式中:A。有效冷却面积,m\;

Q--冷却机冷却能力,t/h;

t-—冷却时间,min

JB/T5509-91

附录A

基本参数A.、D、V。和P的计算

(补充件)

h—料层厚度(h=1.4士0.1),m;y

烧结矿堆密度(Y=1.7士0.1),t/m2。A2冷却环中径D

按式(A2)计算:

冷却环平均直径,m

式中:D-

W.台车宽度,m

L,无风箱段长度,m。

鼓风机风量V。

按式(A3)计算:

式中,V。鼓风机风量,m\/minVQ

一单位烧结矿所需的冷却风量,m*/min·t)。A4鼓风机风压选择

按下列推荐公式计算风压。

A4.1无热矿振动筛的计算:

p=1275h

式中:p—所需鼓风机风压,Pa;F—单位冷却面积的风量,m/(min·m\)。F=

C.+S...C...oO........

·(A4)

A4.2有热矿振动筛的计算:

JB/T5509—91

p9806h

A4.3鼓风机出口风压校核计算按式(A6):0.026pp(273+t)

式中:p。

鼓风机出口风压,Pa;

鼓风机全压值,Pa;

p:—-地区的大气压力,Pa;

t。—标准温度(t。=20℃),;地区的年平均温度,℃。

附录B

现场安装质量要求

(补充件)

B1冷却机现场安装质量要求

现场安装质量应附合YBJ213中第3章的规定。B2YBJ213中有关冷却机的安装质量要求冷却机设备

·(A6)

本章适用鼓风式和抽风式环式冷却机、带式冷却机、环式和带式刮板输送机、双重阀、鼓风机和抽风机设备的安装和无负荷试运转。B2.1环式冷却机

B2.1.1环式冷却机安装中心线及标高测量B2.1.1.1环式冷却机的纵向中心线与烧结机纵向中心线极限偏差为士3mm,B2.1.1.2环式冷却机的横向中心线,以控制网中心标桩为基准,其投点的极限偏差为土3mm。B2.1.1.3纵、横中心线正交角极限偏差为土10”,交点为环式冷却机的中心点即圆心。B2.1.1.4环式冷却机的基准点与烧结机基准点的标高极限偏差为士3mm。B2.1.2机架、漏斗及密封罩

机架安装应符合下列要求:

柱子底板纵向、横向中心线极限偏差为士5mm;柱子底板标高极限偏差为士2mm;柱子安装铅垂度公差为1/1000;机架径向梁与环形梁标高极限偏差为土3mm;环形钢轨的支承梁应在同一平面上,在每根钢轨支承梁的两端支承点处测量圆周方向各点的高低差不得大于2mm;

抽风机支承梁标高极限偏差为土5mm。f.

B2.1.2.2给矿漏斗的安装应符合下列要求:a.

给矿漏斗下表面的标高极限偏差为土10mm;b给矿漏斗上部的纵向、横向中心线极限偏差为士10mm;c.给矿漏斗下部出口中心点与台车环形中心线应重合,公差为15mm。342

JB/T5509—91

B2.1.2.3排矿漏斗纵向、横向中心线极限偏差为士5mm,其下表面标高极限偏差士3mm。B2.1.2.4抽风环式冷却机散料漏斗纵向、横向中心线极限偏差为士5mm,其下表面标高极限偏差为±5mm。

鼓风环式冷却机风管和风箱上下部的环形中心线与台车环形中心线应重合,公差为10mm;B2.1.2.5

风箱下部法兰水平度公差为2/1000:风箱上部与横梁连接应紧密;风箱上部密封板安装平滑,与橡胶密封板接触部位不得有毛剩和凹凸不平,避免漏风和刮坏橡胶密封板。B2.1.2.6鼓风和抽风环式冷却机的排气简铅乘度公差为1/1000。B2.1.2.7环式密封罩的安装应符合下列要求:a.

环式密封罩的环形中心线与台车环形中心线应重合,公差为5mm;各环式密封罩之间连接应紧密,不得漏风;各环式密封罩两侧面铅垂度公差为1.5/1000;密封罩下端与台车侧板上端的间隙应符合设备技术文件的规定:台车上部密封或台车下部密封的橡胶密封板与台车的接触应贴合:抽风环式冷却机端部密封吊挂的上下调节和扇形板回转应灵活,尤卡住现象,膨胀风罩内密封石棉绳应填满压紧。

B2.1.2.8漏斗、风管及排气筒的焊接质量应符合GBJ205第3章三级焊缝标准的规定。B2.1.3轨道

B2.1.3.1环形水平轨道安装应符合下列要求:台车环形中心线半径极限偏差为土1mm;a.

b.环形水平轨道的圆周以台车环形中心线为基准,内外环形水平轨道与台车环形中心线的间距极限偏差为土1mm;

内外环形水平轨道的轨距极限偏差为士2mm;c.

d.环形水平轨道标高极限偏差为土2mm;轨道接头处两轨道高低差不得大于0.5mm,接头错位不得大于1mm,接头预留热膨胀间隙应符合设备技术文件的规定;e.内外环形水平轨道应在同一水平面上在轨道与轨道支承梁的固定处测基,其圆周方向各点的轨面高低差不得大于2mm,内外水平轨道径向对应点的高低差不得大于1mm。B2.1.3.2环形侧轨安装应符合下列要求:a.环形侧轨标高以环形水平轨道为基准,极限偏差为士2mm;b。环形侧轨的周以台车环形中心线为基准,环形侧轨与台车环形中心线的距离极线偏差为+3

c.环形侧轨接头处两轨道高低差不得大于1mm,接头错位不得大于1mm,接头预留热膨胀间隙应符合设备技术文件的规定。

B2.1.3.3曲轨(图B1)安装应符合下列要求:a.曲轨的圆周以台车环形中心线为基准,内外曲轨与台车环形中心线的间距(α~'、h~b\、C~c\)极限偏差为士1.5mm;

b.制造厂应在内外曲轨的最低点打上标记,安装时应将内曲轨最低点,外曲轨最低点与环式冷却机的中心点连成一直线,公差为1mm;343

JB/T5509

图B1曲轨

1--外曲轨;2一内曲轨:3一台车环形中心线;4-外曲轨最低点;5一内曲轨最低点;6-一环式冷却机中心点7一机架径向染曲轨与环形水平轨道接头处的高低差不得大于0.5mm,接头错位不得大于1mm,接头间隙极限偏差为士1mm;

曲轨安装时复查曲轨尺寸,应符合设备技术文件的规定;护轨与曲轨的问距极限偏差为

B2.1.4传动框架及摩擦板

B2.1.4.1正多边形传动框架安装(图B2)应符合下列要求:a.

相邻两个台车外传动框架的纵向、横向中心线交点的直线距离a极限偏差为土1mm;图B2正多边形传动框架安装

1一外传动框架;2一内传动框架:3-侧轨;4一档辑;5--台车环形中心线相邻两个台车内传动框架的纵向、横向中心线交点的直线距离6极线偏差为土0.5mm;每间隔七个台车为一组,其外传动框架弧弦长度c极限偏差为土3mm,内外传动框架弧弦长度d极限偏差为士2mm;

相邻两组台车的传动框架,其内外甄弦长度c、d公差的正负值应错开安装,以达到内外框架的圆度和周长要求;

JB/T5509—91

内传动框架的圆周以环形侧轨为基准,档辑辊面至环形侧轨面的距离。极限偏差为mm:

传动框架与加固板的焊接应符合设备技术文件的规定。B2.1.4.2圆形摩擦传动框架的安装应符合下列要求:a.

内外圆形摩擦传动框架的圆度,最大直径与最小直径的差不得大于10mm;圆形摩擦传动框架应在同一水平面上,其高低差不得大于5mm。B2.1.4.3摩擦板连接处,两板高低差不得大于0.5mm,水平错位不得大于1mm。B2.1.5台车

B2.1.5.1抽风冷却式台车的安装应符合下列要求;两台车侧板互相嵌入部分的间隙不得大于6mm;a.

台车侧板上的内外调节板应调整成圆形,其圆度极限偏差为土10mm,调节板之间水平错位不b.

得大于3mm,调节板外边缘不得有毛刺;c.台车蕙条的安装应符合设备技术文件的规定。B2.1.5.1妓风冷却机台车的安装应符合下列要求:现场组装的台车,制造厂应在每个台车内外传动框架上表面,按图B3要求打上六个中心点标记,据此调整每个台车内外传动框架的中心距离(α、α)极限偏差为士mm:对角线长度之差(b—b\)不得大于2mm(图B3);

图B3个台车组装

1一外传动框架;2-内传动框架;3-中心点标记b。台车下部内外调节板应调整在同一水平面上,其高低差不得大于3mrn,调节板两端应平滑,不得有毛刺,避免刮坏橡胶密封板。B2.1.6档轮、托辑

B2.1.6.1托辊轴向中心线的延伸线应通过环式冷却机中心点,径向中心线极限偏差为土5mm。B2.1.6.2托辊应与摩擦板或传动框架底面相接触。B2.1.6.3设有弹簧支撑的托辑,其弹簧压缩量的调整应符合设备技术文件的规定。B2.1.6.4

设在摩擦板外圆的档轮轴向、径向中心线极限偏差为士5mm;标高极限偏差为士5mm。设在内传动框架侧面的档轮,其辑面至内传动框架纵向中心线的距离(图B2)极限偏差为B2.1.7传动装置

B2.1.7.1传动装置底座纵向、横向中心线极限偏差为士1mm;标高以摩擦板上表面标高为基准,极限偏差为士1mm,

JB/T5509-91

B2.1.7.2主动摩擦轮轴与减速器出轴应同心,其延伸线应通过环式冷却机中心点,在主动摩擦轮端面中心点测量,公差为2mm(图B4)图B4传动装置

1-主动摩擦轮;2—减速器;3—电动机:4—环式冷却机中心点;5一主动摩擦轮端面中心点;6—减速器出轴中心点B2.1.7.3主、被动摩擦轮二个轴向中心线应在一铅垂面上,公差为0.5mm;两摩擦轮轮缘端面错位不得大于1mm。

B2.1.7.4被动摩擦轮的压紧力应符合设备技术文件的规定。附加说明:

本标准由机械电子工业部西安重型机械研究所提出归口。本标准由上海冶金矿山机械厂和西安重型机械研究所负责起草。本标准主要起草人衰鸿锐、孙玉成、陈键生、叶字。316

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。