JB/T 10213-2000

基本信息

标准号: JB/T 10213-2000

中文名称:通风机 焊接质量检验技术条件

标准类别:机械行业标准(JB)

英文名称: Technical requirements for inspection of welding quality of ventilators

标准状态:现行

发布日期:2000-08-31

实施日期:2001-01-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:178466

标准分类号

标准ICS号:采矿和矿产品>>73.120矿产加工设备

中标分类号:机械>>通用机械与设备>>J72压缩机、风机

关联标准

出版信息

出版社:机械工业出版社

页数:10 页

标准价格:12.0 元

出版日期:2004-04-23

相关单位信息

发布部门:全国风机标准化技术委员会

标准简介

JB/T 10213-2000 本标准规定了通风要焊接质量的技术要求,检查方法及检验规则。 本标准适用于手工电弧焊焊接低碳钢、低合金结构钢等材料制造的离心式和轴流式通风机的焊接质量检验。用其它焊接方法所焊接的材料、产品的焊缝也可参照使用。焊件需做内部质量检验时,要在图样中明确规定,如无规定均按焊接表面质量检查处理。 本标准于2000年8月首次发布。 JB/T 10213-2000 通风机 焊接质量检验技术条件 JB/T10213-2000 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

JB/T10213-2000

本标准由全国风机标准化技术委员会提出并归口。本标准起草单位:沈阳鼓风机研究所。本标推主要起草人:刘冬菊、郑华。408

1范围

中华人民共和国机械行业标准

通风机焊接质量检验技术条件

Specifications for fan welding inspection本标准规定了通风机焊接质量的技术要求,检查方法及检验规则。JB/T10213—2000

本标准适用于手工电弧焊焊接低碳钢、低合金结构钢等材料制造的离心式和轴流式通风机的焊缝质量检验。用其他焊接方法所焊接的材料、产品的焊缝也可参照使用。焊件需做内部质量检验时,要在图样中明确规定,如无规定均按焊接表面质量检查处理。2引用标准

下列标准所包含的条文,通过在本标推中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T985-·1988气焊、手工电孤焊及气体保护焊缝坡口的基本形式和尺寸GB/T986—1988埋弧焊缝坡口的基本形式和尺寸GB/T324—1988焊缝符号表示法

GB/T3323--1987钢熔化焊对接接头射线照相和质量分级GB/T 3375-1994

GB/T 8170--1987

焊接名词术语

数值修约规则

JB4730--1994压力容器无损检测3技术要求

3.1焊接表面质量

3.1.1焊缝坡口的基本形式与尺寸应符合GB/T985、GB/T986的规定、设计图样和工艺文件要求。3.1.2焊缝符号表示法及所用焊接名词术语应符合GB/T324、GB/T3375的要求。3.1.3焊缝外形

3.1.3.1焊缝外形应光滑、均勾,焊道与焊道、焊道与基本金属之间应平缓地过渡,截面不得有突然的变化。

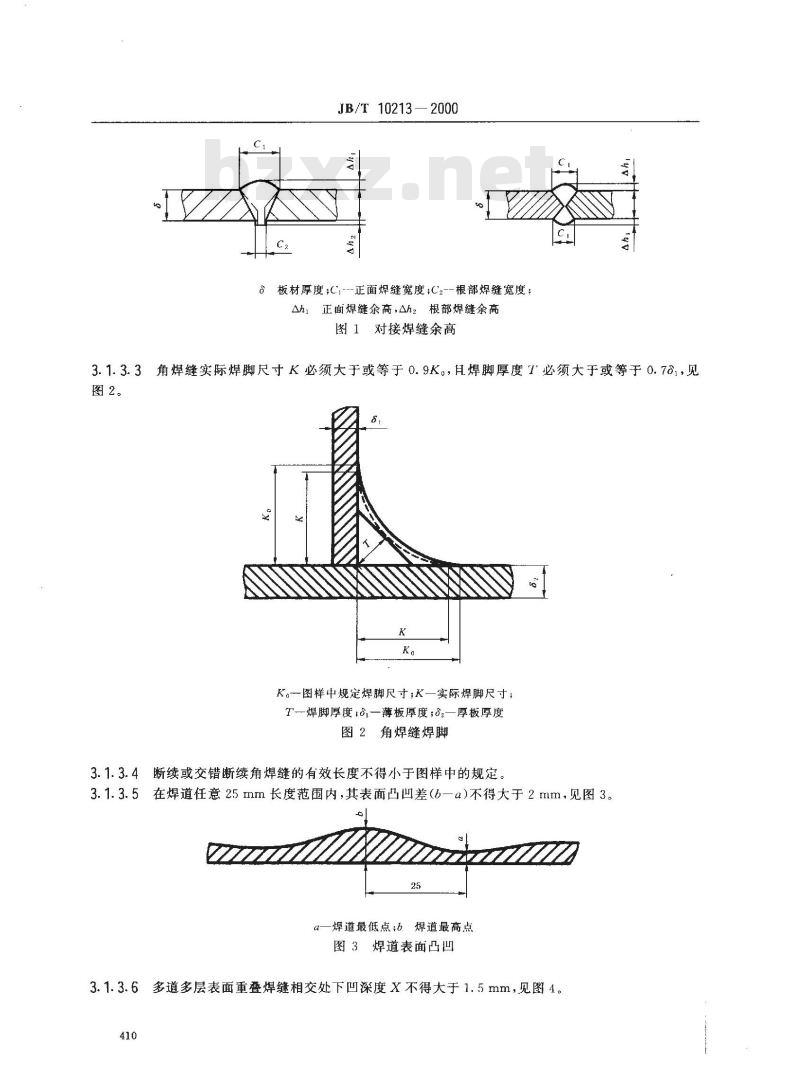

3.1.3.2单面或双面焊对接焊缝的余高量(见图1)下限不得低于钢板的表面,上限值不得超过下列规定:

a)转动件焊缝余高△h:

当≤3mm时,4h≤1+0.10C,Ahz≤1+0.10C2当8≥3mm时,△h,≤1+0.05Ct,△hz≤1+0.05C2;b)非转动件焊缝余高△h:

当≤3mn时,h≤1+0,15C,Ahz≤1+0.15C2;当8>3mm时,Ah≤1+0.10C1,Ahz≤1+0.10Cz国豪机械工业局2000-08-31批准2001-01-01实施

JB/T10213

板材厚度;

正面焊缝宽度C2--根部焊缝宽度:h正面焊缝余高,△hz根部焊缝余高图1对接焊缝余高

3.1.3.3角焊缝实际焊脚尺寸K必须大于或等于0.9K。,月焊脚厚度T必须大于或等于0.781.见图2。

K。一图样中规定焊脚尺寸;K一实际焊脚尺寸;T—焊脚厚度—薄板厚度;—厚板厚度图2角焊缝焊脚

3.1.3.4断续或交错断续角焊缝的有效长度不得小于图样中的规定。3.1.3.5在焊道任意25mm长度范围内,其表面凸凹差(b一α)不得大于2mm,见图3。o

α—焊道最低点;b焊道最高点

图3焊道表面凸凹

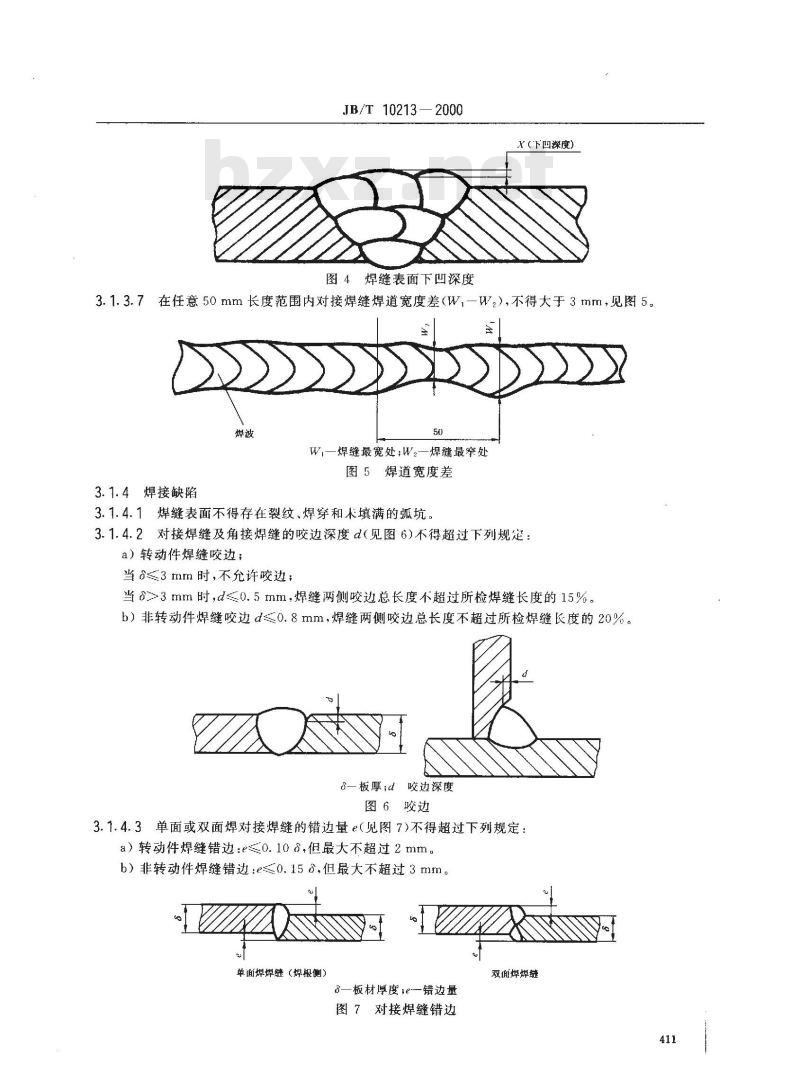

3.1.3.6多道多层表面重叠焊缝相交处下凹深度X不得大于1.5mm,见图4。410免费标准bzxz.net

JB/T 10213—2000

焊缝表面下凹深度

X(下凹深度)

3.1.3.7在任意50mm长度范围内对接焊缝焊道宽度差(W,一W,),不得大于3mm,见图5。DD

3.1.4焊接缺陷

W—焊缝最宽处;W2—焊缝最窄处图5焊道宽度差

3.1.4.1焊缝表面不得存在裂纹、焊穿和未填满的弧坑。3.1.4.2对接焊缝及角接焊缝的咬边深度d(见图6)不得超过下列规定:a)转动件焊缝咬边;

当≤3mm时,不允许咬边;

当a>3mm时,d≤0.5mm,焊缝两侧咬边总长度不超过所检焊缝长度的15%。b)非转动件焊缝咬边d≤0.8mm,焊缝两侧咬边总长度不超过所检焊缝长度的20%。一板厚;d咬边深度

图6咬边

3.1.4.3单面或双面焊对接焊缝的错边量e(见图7)不得超过下列规定:a)转动件焊缝错边:e≤0.10但最大不超过2mm。b)非转动件焊缝错边:e≤0.153,但最大不超过3mm。单面焊焊缝(焊根侧)

a—板材厚度se-—错边量

图7对接焊缝错边

双面焊焊缝

JB/T10213-2000

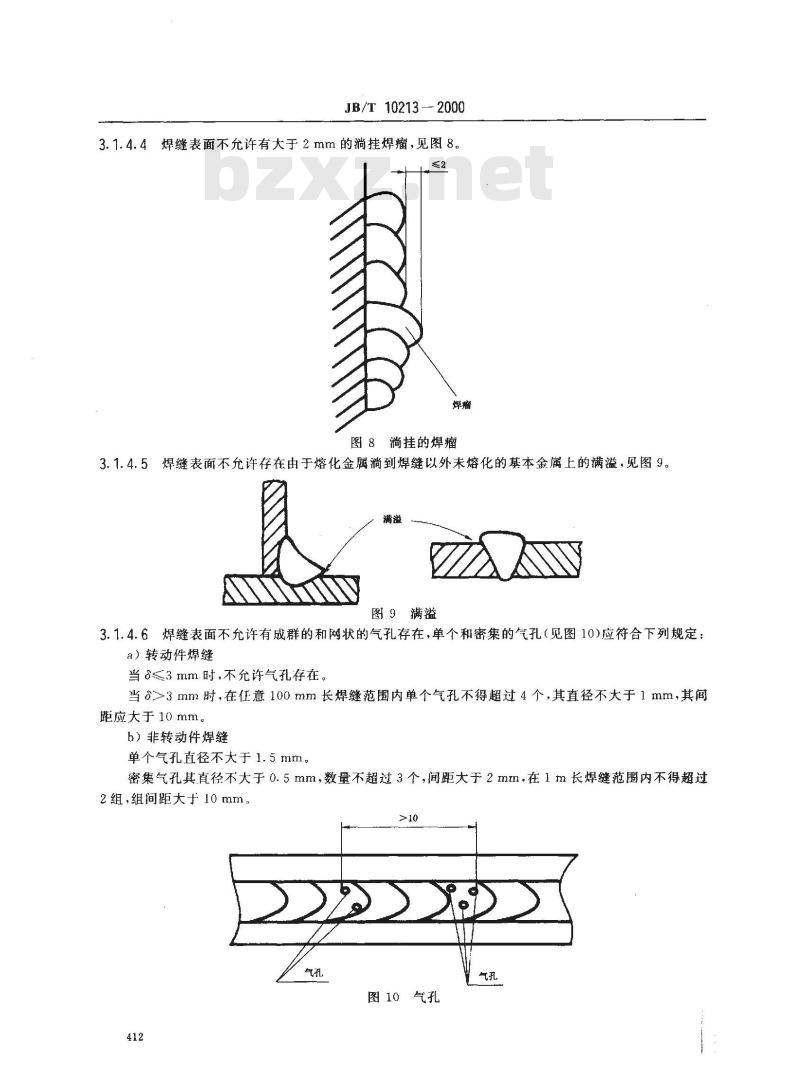

3.1.4.4焊缝表面不允许有大于2mm的尚挂焊瘤,见图8。$2

尚挂的焊瘤

3.1.4.5焊缝表面不允许存在由于熔化金属涧到焊缝以外未熔化的基本金属上的满溢,见图9。图9满溢

3.1.4.6焊缝表面不允许有成群的和网状的气孔存在,单个和密集的气孔(见图10)应符合下列规定:a)转动件焊缝

当≤3mm时,不允许气孔存在。

当3mm时,在任意100mm长焊缝范围内单个气孔不得超过4个,其直径不大于1mm,其间距应大于10mm。

b)非转动件焊缝

单个气孔直径不大于1.5mm。

密集气孔其直径不大于0.5mm,数量不超过3个,间距大于2mm,在1m长焊缝范围内不得超过2组,组间距大于10mm。

图10气孔

3.2焊接内部质量

JB/T10213--2000

3.2.1焊缝表面质量检验合格后,方可进行内部质量检验。3.2.2焊缝内部不允许有裂纹、未熔合和未焊透等缺陷,如图11~图13所示。,未熔合

未熔合

3.2.3焊缝内的圆形缺陷不得超过下列规定:长宽比小于或等于3的缺陷定义为圆形缺陷。未焊透

圆形缺陷可以是圆形、椭圆形、锥形或带有尾巴(在测定尺寸时应包括尾部)等不规则的形状,包括气孔、夹渣,如图14、图15所示。圆形缺陷的点数及尺寸应不超过表1的规定,评定区应选在缺陷最严重的位置。气孔

母材厚度?

>10~15

>15~25

>25 ~50

>50~100

评定区尺寸

10×10

10×10

10×20

10×20

10×30

圆形缺陷质量规定

缺陷点数

10~12

13~15

注:允许的缺陷点数应以对应母材厚度按比例折算,并按GB/T8170进行圆整3.2.4评定圆形缺陷时应将缺陷尺寸按表2换算成缺陷点数。表2缺陷点数换算表

缺陷长径

3.2.5焊缝内的条状夹渣

>2~3

>3~4

≥4~6

不计点数的缺陷尺寸

(缺陷长径)mm

长宽比大于3的夹渣定义为条状夹渣,参照图15,单个条状夹渣长度及其总长应不超过表3的规定。

母材厚度。

>12~60

1L为该组夹渣中最长长度。

JB/T10213— 2000

表3条状夹渣质量规定

单个条状夹渣长度

(1/3)8

2长宽比大于3的长气孔应执行表中规定。条状夹渣总长

在任意直线上,相邻两组夹渣间距均不超过6L的任何一组夹渣,其累计长度在128焊缝长度内不允许超过?当被捡焊缝长度小于125时,可按比例折算。当折算的条状夹渣总长小于单个条状夹渣长度时,以单个条状3

夹渣长度为允许值。

4检查方法

4.1检查前,必须将焊缝附近10~~20mm基本金属上所有氧化皮、焊渣、飞溅物以及其他妨碍检查的污垢清除干净。

4.2用肉眼或放大镜来观察焊缝的表面缺陷。如有咬边可用油灰摹下缺陷的型体再测定其尺寸。微小的表面裂纹可用酸蚀的方法确定其界限,或在焊缝表面裂纹区域涂上煤油,擦干后再涂白粉,煤油渗出显示的黄色条纹即表示裂纹的轮廓。4.3检查焊缝尺寸时用相应的样板、焊缝尺寸量规进行测量。4.4焊件需做无损检验的要在图样中规定,按图样要求进行检查。焊缝射线透照检测、超声检测、表面检测的方法及焊缝缺陷等级评定按JB4730执行。5检验规则

5.1焊件焊后应经技术检验部门进行检验并出具合格证明。5.2全部焊缝均应进行尺寸和表面质量检验,表面质量应符合3.1的规定。5.3表面质量检验的项目:

a)咬边、错边及焊瘤;

b)表面气孔;

c)焊缝金属和近缝区上的表面裂纹;d)弧坑;

e)烧穿。

5.4表面质量检查发现的缺陷允许修磨,但同一处焊缝返修次数不得超过三次。返修进行补焊的工艺与原焊接1艺相同。5.5

5.6表面质量检查合格后方可进行无损检验或焊接内部质量检验。5.7对焊缝的射线检验,应符合3.2.2~3.2.5的规定5.8当采用超声波进行内部质量检验时应符合JB4730的规定,其最大允许缺陷指示长度按I级执行。

5.9对不符合标规定的焊缝,应铲除缺陷后重焊,修复后应再次进行检验,达到标准的要求。对无法修复或修复三次仍达不到标推要求者应予以报废。6探伤检验报告及存档

6.1射线照相及超声波检验后,应对检验结果及有关事项进行详细记录并写出检验报告。6.2探伤报告主要内容:工件名称、厚度、编号、探伤方法、使用仪器、验收标准、探伤比例、部位示意图、返修情况、探伤结论、操作者、负责人及探伤口期等。6.3探伤报告必须存档妥善保管3年以上,以备随时查核。414

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准由全国风机标准化技术委员会提出并归口。本标准起草单位:沈阳鼓风机研究所。本标推主要起草人:刘冬菊、郑华。408

1范围

中华人民共和国机械行业标准

通风机焊接质量检验技术条件

Specifications for fan welding inspection本标准规定了通风机焊接质量的技术要求,检查方法及检验规则。JB/T10213—2000

本标准适用于手工电弧焊焊接低碳钢、低合金结构钢等材料制造的离心式和轴流式通风机的焊缝质量检验。用其他焊接方法所焊接的材料、产品的焊缝也可参照使用。焊件需做内部质量检验时,要在图样中明确规定,如无规定均按焊接表面质量检查处理。2引用标准

下列标准所包含的条文,通过在本标推中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T985-·1988气焊、手工电孤焊及气体保护焊缝坡口的基本形式和尺寸GB/T986—1988埋弧焊缝坡口的基本形式和尺寸GB/T324—1988焊缝符号表示法

GB/T3323--1987钢熔化焊对接接头射线照相和质量分级GB/T 3375-1994

GB/T 8170--1987

焊接名词术语

数值修约规则

JB4730--1994压力容器无损检测3技术要求

3.1焊接表面质量

3.1.1焊缝坡口的基本形式与尺寸应符合GB/T985、GB/T986的规定、设计图样和工艺文件要求。3.1.2焊缝符号表示法及所用焊接名词术语应符合GB/T324、GB/T3375的要求。3.1.3焊缝外形

3.1.3.1焊缝外形应光滑、均勾,焊道与焊道、焊道与基本金属之间应平缓地过渡,截面不得有突然的变化。

3.1.3.2单面或双面焊对接焊缝的余高量(见图1)下限不得低于钢板的表面,上限值不得超过下列规定:

a)转动件焊缝余高△h:

当≤3mm时,4h≤1+0.10C,Ahz≤1+0.10C2当8≥3mm时,△h,≤1+0.05Ct,△hz≤1+0.05C2;b)非转动件焊缝余高△h:

当≤3mn时,h≤1+0,15C,Ahz≤1+0.15C2;当8>3mm时,Ah≤1+0.10C1,Ahz≤1+0.10Cz国豪机械工业局2000-08-31批准2001-01-01实施

JB/T10213

板材厚度;

正面焊缝宽度C2--根部焊缝宽度:h正面焊缝余高,△hz根部焊缝余高图1对接焊缝余高

3.1.3.3角焊缝实际焊脚尺寸K必须大于或等于0.9K。,月焊脚厚度T必须大于或等于0.781.见图2。

K。一图样中规定焊脚尺寸;K一实际焊脚尺寸;T—焊脚厚度—薄板厚度;—厚板厚度图2角焊缝焊脚

3.1.3.4断续或交错断续角焊缝的有效长度不得小于图样中的规定。3.1.3.5在焊道任意25mm长度范围内,其表面凸凹差(b一α)不得大于2mm,见图3。o

α—焊道最低点;b焊道最高点

图3焊道表面凸凹

3.1.3.6多道多层表面重叠焊缝相交处下凹深度X不得大于1.5mm,见图4。410免费标准bzxz.net

JB/T 10213—2000

焊缝表面下凹深度

X(下凹深度)

3.1.3.7在任意50mm长度范围内对接焊缝焊道宽度差(W,一W,),不得大于3mm,见图5。DD

3.1.4焊接缺陷

W—焊缝最宽处;W2—焊缝最窄处图5焊道宽度差

3.1.4.1焊缝表面不得存在裂纹、焊穿和未填满的弧坑。3.1.4.2对接焊缝及角接焊缝的咬边深度d(见图6)不得超过下列规定:a)转动件焊缝咬边;

当≤3mm时,不允许咬边;

当a>3mm时,d≤0.5mm,焊缝两侧咬边总长度不超过所检焊缝长度的15%。b)非转动件焊缝咬边d≤0.8mm,焊缝两侧咬边总长度不超过所检焊缝长度的20%。一板厚;d咬边深度

图6咬边

3.1.4.3单面或双面焊对接焊缝的错边量e(见图7)不得超过下列规定:a)转动件焊缝错边:e≤0.10但最大不超过2mm。b)非转动件焊缝错边:e≤0.153,但最大不超过3mm。单面焊焊缝(焊根侧)

a—板材厚度se-—错边量

图7对接焊缝错边

双面焊焊缝

JB/T10213-2000

3.1.4.4焊缝表面不允许有大于2mm的尚挂焊瘤,见图8。$2

尚挂的焊瘤

3.1.4.5焊缝表面不允许存在由于熔化金属涧到焊缝以外未熔化的基本金属上的满溢,见图9。图9满溢

3.1.4.6焊缝表面不允许有成群的和网状的气孔存在,单个和密集的气孔(见图10)应符合下列规定:a)转动件焊缝

当≤3mm时,不允许气孔存在。

当3mm时,在任意100mm长焊缝范围内单个气孔不得超过4个,其直径不大于1mm,其间距应大于10mm。

b)非转动件焊缝

单个气孔直径不大于1.5mm。

密集气孔其直径不大于0.5mm,数量不超过3个,间距大于2mm,在1m长焊缝范围内不得超过2组,组间距大于10mm。

图10气孔

3.2焊接内部质量

JB/T10213--2000

3.2.1焊缝表面质量检验合格后,方可进行内部质量检验。3.2.2焊缝内部不允许有裂纹、未熔合和未焊透等缺陷,如图11~图13所示。,未熔合

未熔合

3.2.3焊缝内的圆形缺陷不得超过下列规定:长宽比小于或等于3的缺陷定义为圆形缺陷。未焊透

圆形缺陷可以是圆形、椭圆形、锥形或带有尾巴(在测定尺寸时应包括尾部)等不规则的形状,包括气孔、夹渣,如图14、图15所示。圆形缺陷的点数及尺寸应不超过表1的规定,评定区应选在缺陷最严重的位置。气孔

母材厚度?

>10~15

>15~25

>25 ~50

>50~100

评定区尺寸

10×10

10×10

10×20

10×20

10×30

圆形缺陷质量规定

缺陷点数

10~12

13~15

注:允许的缺陷点数应以对应母材厚度按比例折算,并按GB/T8170进行圆整3.2.4评定圆形缺陷时应将缺陷尺寸按表2换算成缺陷点数。表2缺陷点数换算表

缺陷长径

3.2.5焊缝内的条状夹渣

>2~3

>3~4

≥4~6

不计点数的缺陷尺寸

(缺陷长径)mm

长宽比大于3的夹渣定义为条状夹渣,参照图15,单个条状夹渣长度及其总长应不超过表3的规定。

母材厚度。

>12~60

1L为该组夹渣中最长长度。

JB/T10213— 2000

表3条状夹渣质量规定

单个条状夹渣长度

(1/3)8

2长宽比大于3的长气孔应执行表中规定。条状夹渣总长

在任意直线上,相邻两组夹渣间距均不超过6L的任何一组夹渣,其累计长度在128焊缝长度内不允许超过?当被捡焊缝长度小于125时,可按比例折算。当折算的条状夹渣总长小于单个条状夹渣长度时,以单个条状3

夹渣长度为允许值。

4检查方法

4.1检查前,必须将焊缝附近10~~20mm基本金属上所有氧化皮、焊渣、飞溅物以及其他妨碍检查的污垢清除干净。

4.2用肉眼或放大镜来观察焊缝的表面缺陷。如有咬边可用油灰摹下缺陷的型体再测定其尺寸。微小的表面裂纹可用酸蚀的方法确定其界限,或在焊缝表面裂纹区域涂上煤油,擦干后再涂白粉,煤油渗出显示的黄色条纹即表示裂纹的轮廓。4.3检查焊缝尺寸时用相应的样板、焊缝尺寸量规进行测量。4.4焊件需做无损检验的要在图样中规定,按图样要求进行检查。焊缝射线透照检测、超声检测、表面检测的方法及焊缝缺陷等级评定按JB4730执行。5检验规则

5.1焊件焊后应经技术检验部门进行检验并出具合格证明。5.2全部焊缝均应进行尺寸和表面质量检验,表面质量应符合3.1的规定。5.3表面质量检验的项目:

a)咬边、错边及焊瘤;

b)表面气孔;

c)焊缝金属和近缝区上的表面裂纹;d)弧坑;

e)烧穿。

5.4表面质量检查发现的缺陷允许修磨,但同一处焊缝返修次数不得超过三次。返修进行补焊的工艺与原焊接1艺相同。5.5

5.6表面质量检查合格后方可进行无损检验或焊接内部质量检验。5.7对焊缝的射线检验,应符合3.2.2~3.2.5的规定5.8当采用超声波进行内部质量检验时应符合JB4730的规定,其最大允许缺陷指示长度按I级执行。

5.9对不符合标规定的焊缝,应铲除缺陷后重焊,修复后应再次进行检验,达到标准的要求。对无法修复或修复三次仍达不到标推要求者应予以报废。6探伤检验报告及存档

6.1射线照相及超声波检验后,应对检验结果及有关事项进行详细记录并写出检验报告。6.2探伤报告主要内容:工件名称、厚度、编号、探伤方法、使用仪器、验收标准、探伤比例、部位示意图、返修情况、探伤结论、操作者、负责人及探伤口期等。6.3探伤报告必须存档妥善保管3年以上,以备随时查核。414

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。