JB/T 10242-2001

基本信息

标准号: JB/T 10242-2001

中文名称:阴极电泳涂装通用技术规范

标准类别:机械行业标准(JB)

英文名称:General tecnical regulations of cathode eletro-coating

标准状态:已作废

发布日期:2001-05-23

实施日期:2001-10-01

作废日期:2014-07-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:647906

标准分类号

标准ICS号:25.220.70

中标分类号:综合>>基础标准>>A29材料防护

关联标准

替代情况:被JB/T 10242-2013代替;

出版信息

出版社:机械工业出版社

页数:24 页

标准价格:28.0 元

出版日期:2004-04-23

相关单位信息

发布部门:全国金属与非金属覆盖层标准化技术委员会

标准简介

JB/T 10242—2001 本标准规定了术语定义,阴极电泳涂装的分类,阴极电泳涂料的选择,阴极电泳涂装的施工及管理,阴极电泳涂装对设备的要求、安全与环保等。 本标准适用于金属工件的阴极电泳涂装。 本标准于2001年5月首次发布。 JB/T 10242-2001 阴极电泳涂装通用技术规范 JB/T10242-2001 标准下载解压密码:www.bzxz.net

JB/T 10242—2001 本标准规定了术语定义,阴极电泳涂装的分类,阴极电泳涂料的选择,阴极电泳涂装的施工及管理,阴极电泳涂装对设备的要求、安全与环保等。 本标准适用于金属工件的阴极电泳涂装。 本标准于2001年5月首次发布。

JB/T 10242—2001 本标准规定了术语定义,阴极电泳涂装的分类,阴极电泳涂料的选择,阴极电泳涂装的施工及管理,阴极电泳涂装对设备的要求、安全与环保等。 本标准适用于金属工件的阴极电泳涂装。 本标准于2001年5月首次发布。

标准图片预览

标准内容

JB/10242

本标准的附录A、附录B都是标准的附录;附录 C是提示的附录。本标准由全国金属与非金属覆盖层标准化技术委员会提出并归口。本标准负责起草单位:跃进汽车集团公司。本标准参加起草单位:沈阳关西涂料有限公司。本标准主要起草人:陈玉燕、李彤、钱文忠、汤宏。本标准系首次发布。

1范围

中华人民共和国机械行业标准

阴极电泳涂装通用技术规范

General technical regulations of cathode electro-coatingJB/T 10242-2001

本标准规定了术语定义、阴极电泳涂装的分类、阴极电泳涂料的选择、阴极电泳涂装的施工及管理、阴极电泳涂装对设备的要求、安全与环保等。本标准适用于金属工件的阴极电泳涂装2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T1724--1979涂料细度测定法漆膜柔韧性测定法

GB/T 1731-1993

GB/T 1732--1993

GB/T 1733--1993

GB/T 1747---1979

GB/T 1763--1979

GB/T 1764—1979

GB/T 1771--1991

GB/T 1865-—1997

GB/T 6739—1996

GB/T 6750—1986

GB/T 6751—1986

漆膜耐冲击测定

漆膜耐水性测定法

涂料灰份测定法

漆膜耐化学试剂性测定法

漆膜厚度测定法

色漆和清漆耐中性盐雾性能测定色漆和清漆人工老化及人工辐射暴露(滤过的氙弧辐射)漆膜硬度铅笔测定法

色漆和清漆

色漆和清漆

GB/T 6753.3—1986

密度的测定

挥发物和不挥发物的测定

涂料贮存稳定性试验方法

GB7691--1987涂装作业安全规程劳动安全和劳动卫生管理GB 7692--1999

涂装作业安全规程涂漆前处理工艺安全及其通风净化GB/T82641987涂装技术术语

GB8978--1996污水综合排放标准GB/T9286-1998色漆和清漆漆膜的划格试验GB/T9751-1988涂料在高剪切速率下粘度的测定GB/T9754一1988色漆和清漆不含金属颜料的色漆漆膜之20°60°和85°镜面光泽的测定GB16297—-1996大气污染物综合排放标准电泳漆电导率测定法

HG/T 3335—1977(85)

HG/T 3337—1997(85)

电泳漆库仑效率测定法

中国机械工业联合会2001-05-23批准2001-10-01实施

3定义

JB/T 10242—2001

本标准采用(GB/T8264的定义及下列定义3.11.效果leffecl

电泳涂料在水平表面上和垂直表面上涂装的效果。3.2 MEQ值 Neutralizer MEQ

固体份为100g的电泳涂料消耗中和剂的摩尔数。3.3呼解率Redissolving

电泳湿膜在电泳槽液中再次溶解的能力。以规定时间内被溶解的膜厚占总膜厚的百分数表示。3.4加热减量Loss on heating

纶105(.120C挥发去水分和溶剂的电泳涂膜进步升温到烘干温度达到实干的过程中,热分解出低分子化合物导致涂膜的失重。4阴极电泳涂装的分类

根据其用途可分为两大类:

)以提高耐蚀性为主要且的的阴极电泳底层涂装。它用于汽车.冰箱,洗衣机等壳体和部分相关零件。

h)以装饰为主要目的的阴极电泳涂装,专门用于装饰性镀层保护和装饰性金属保护。如金属眼镜架渠、于·表、装饰五金产品、家用电器、建材等。5阴极电泳涂料的选择

5.1选择原则

5.1.1根据被涂产品的种类以及使用电泳涂料的国的确定电泳涂料的类别。5.1.2根据被涂产品对电泳涂层的要求高低,选择需要的品种。5.1.3对选出的电泳涂料进行各项性能对比试验。通过试验了解电泳涂膜的质量、电泳槽液的稳定性、施工窗口的宽窄等。

5.1.4阴极电泳底层涂料应进行与磷化膜、中涂层涂料、车底涂料、密封胶、面漆等相关涂层的配套性试验。装饰性电泳涂料应进行与被涂物表面适应性试验。5.1.5在选择试验过程中了解涂料生产厂的技术力量、售后服务水平等。5.2样品性能试验

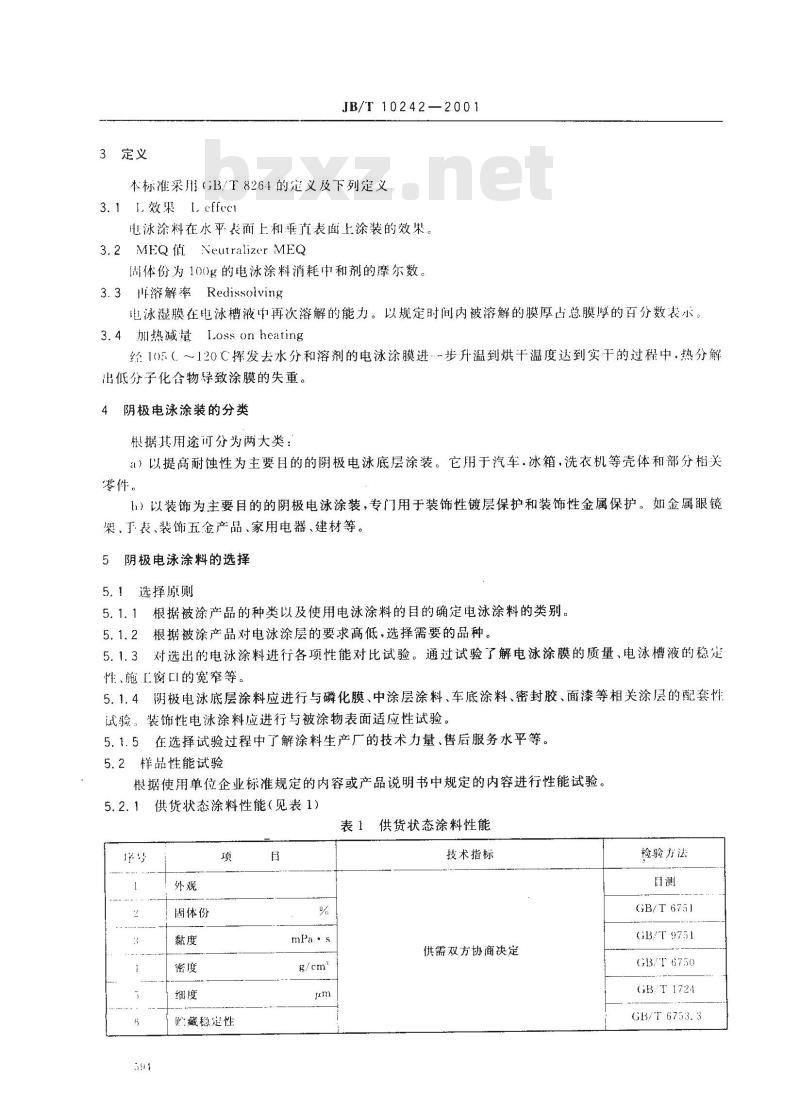

根据使用单位企业标准规定的内容或产品说明书中规定的内容进行性能试验。供货状态涂料性能(见表1)

表1供货状态涂料性能

固体份

贮藏稳定性

mPa·s

技术指标

供需双方协商决定

检验方法

GB/T 675

GB/T 9751

GB/T6750

GBT1724

GB/T6753.3

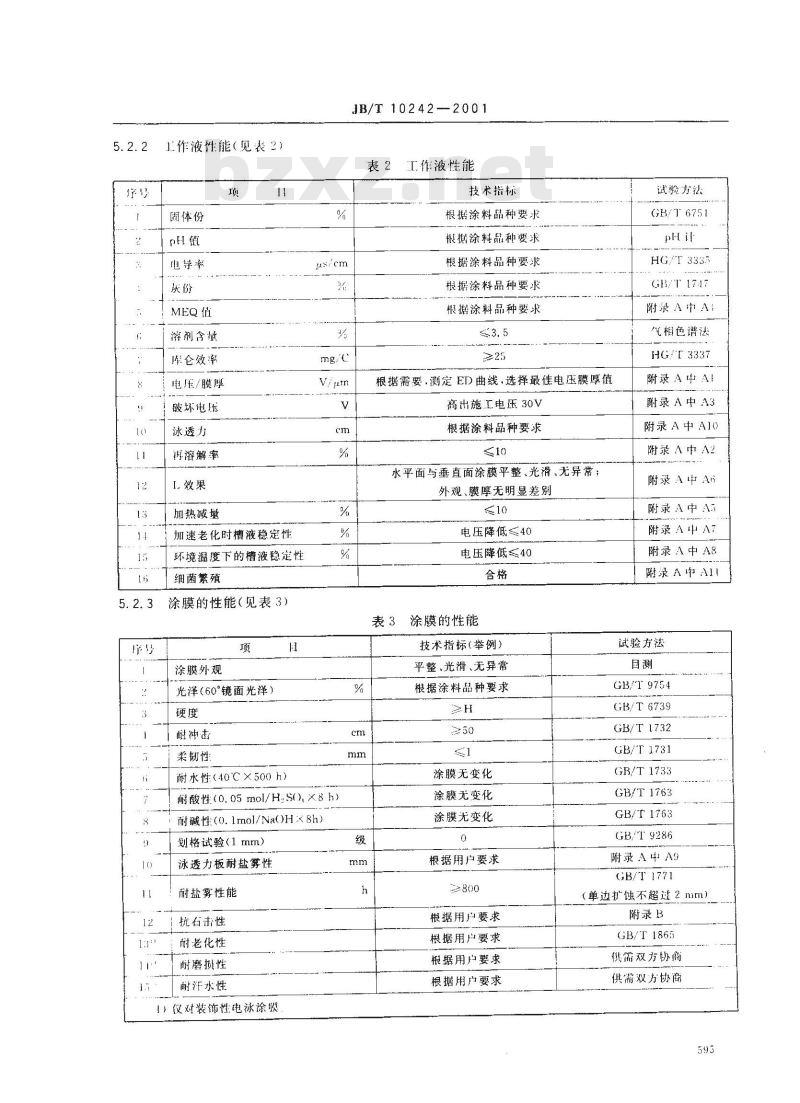

工作液性能(见表2)

固体份

电导率

MEQ值

溶剂含量

库仑效率

电压/膜厚

破坏电压

泳透力

再溶解率

L效果

加热减量

加速老化时槽液稳定性

环境温度下的槽液稳定性

细菌繁殖

涂膜的性能(见表3)

涂膜外观

光泽(60°镜面光泽)

耐冲击

柔韧性

耐水性(40℃×500h)

JB/T10242--2001

表2工作液性能

技术指标

根据涂料品种要求

根据涂料品种要求

Viμrn

耐酸性(0. 05mol/H.S0),×8 h)耐碱性(0.1mol/NaOH×8h)

划格试验(1 mm)

泳透力板耐盐雾性

耐盐雾性能

抗石击性

耐老化性

耐磨损性

耐汗水性

!)仪对装饰性电泳涂膜

根据涂料品种要求

根据涂料品种要求

根据涂料品种要求

根据需要.测定ED曲线,选择最佳电压膜厚值高出施工电压30V

根据涂料品种要求

水平面与垂直面涂膜平整、光滑、无异常外观、膜厚无明显差别

电压降低≤40

电压降低≤40

涂膜的性能

技术指标(举例)

平整、光滑、无异常

根据涂料品种要求

涂膜无变化

涂膜无变化

涂膜光变化

根据用户要求

根据用户要求

根据用户要求

根据用户要求

根据用户要求

试验方法

GB/T 6751

HG/T 333

GB/T 1747

附录A中A

相色谱法

HG/T 3337

附录A中AI

附录A中A3

附录A中AIO

附录A中A2

附录A中Ai

附录A中A3

附录A中A?

附录A中A8

附录A中AII

试验方法

GB/T 9754

GB/T 6739

GB/T1732

GB/T1731

GB/T1733

GB/T 1763

GB/T1763

GB/T 9286

附录A中A9

GB/T 1771

(单边扩蚀不超过2mm)

附录3

GB/T 1865

供需双方协商

供需双方协商

6阴极电泳涂装的施工及管理

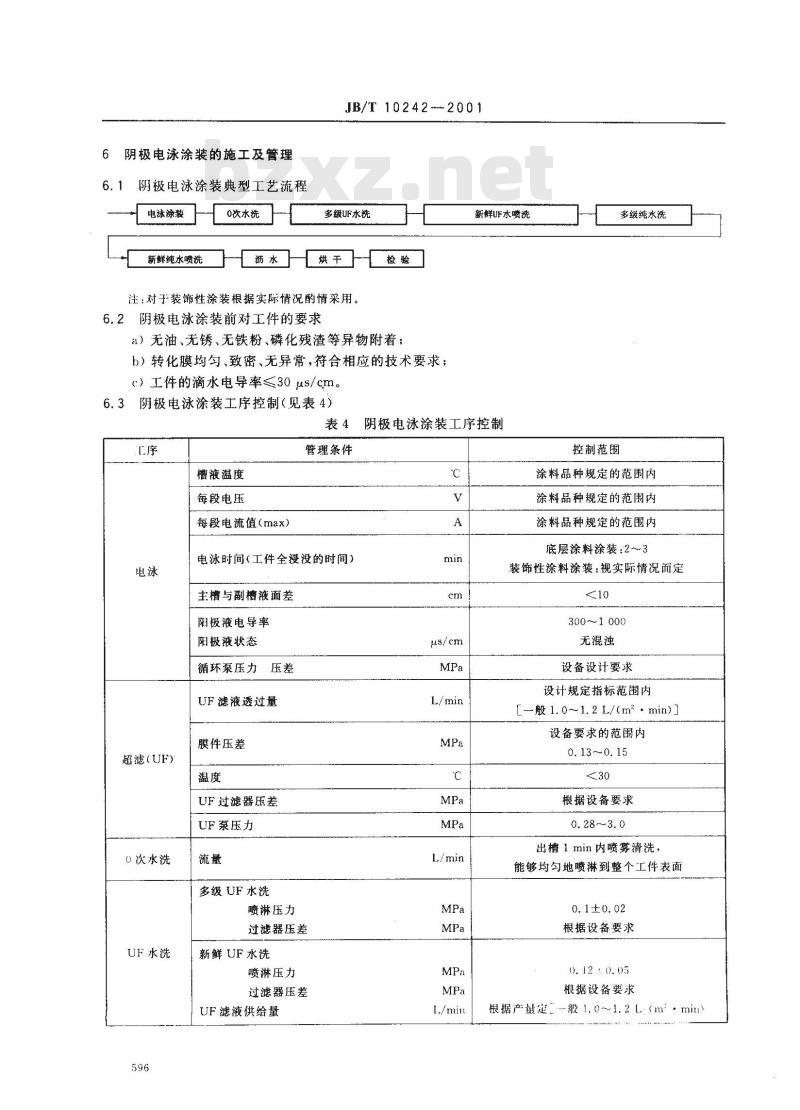

6.1阴极电泳涂装典型工艺流程

电泳涂装

新鲜纯水喷洗

0次水洗

JB/T 10242-~2001

多级UF水洗

烘干上

注:对于装饰性涂装根据实际情况酌情采用。6.2阴极电泳涂装前对工件的要求)无油、无锈、无铁粉、磷化残渣等异物附着,b)转化膜均匀、致密、无异常,符合相应的技术要求;c)工件的滴水电导率≤30μs/cm。6.3阴极电泳涂装工序控制(见表4)表4

超滤(UF)

0次水洗

UF水洗

槽液温度

每段电压

每段电流值(max)

管理条件

电泳时间(工件全浸没的时间)主槽与副槽液面差

阳极液电导率

阳极液状态

循环泵压力

UF滤液透过量

膜件压差

UF过滤器压差

UF泵压力

多级UF水洗

喷淋压力

过滤器压差

新鲜UF水洗

喷淋压力

过滤器压差

UF滤液供给量

新鲜UF水喷洗

阴极电泳涂装工序控制

多级纯水洗

控制范围

涂料品种规定的范围内

涂料品种规定的范闺内

涂料品种规定的范围内

底层涂料涂装:2~3

装饰性涂料涂装:视实际情况而定cm

μs/cm

300~1000

无混浊

设备设计要求

设计规定指标范围内

-般1.0~1.2 L/(m2min))

设备要求的范围内

0.13~0.15

根据设备要求

出槽1min内喷雾清洗。

能够均勾地喷淋到整个工件表面0.1±0.02

根据设备要求

0. 12 : 0. 05

根据设备要求

根据产量定,

般].0~~~1.2[(m

纯水洗

JB/T 10242—2001

表4(完)

管理条件

多级纯水洗出槽喷淋压力

过滤器压差

新鲜纯水洗喷淋压力

过滤器压差

新鲜纯水供给

自然滴干

分段设定温度

清扫频率

阴极电泳槽液工艺参数的管理

电泳槽液工艺参数(见表5)

周体份

电导率

MEQ值

溶剂含量

溶解率

库仑效率

泳透力

电压膜厚

滤过残渣

控制范围

0. 12±0. 05

根据设备要求

0. 1± 0. 02

根据设备要求

-般1.0~1.2 1/(m2·min)

根据产量

涂料品种要求的设定值

根据实际情况

表5电泳槽液工艺参数

控制指标

按照所用品种阴极电泳

涂料的指标控制

6.4.2每天要根据检测结果对槽液进行调整。检查方法

GB/T 6751

HG/T3335

GB/T 1747

附录A中A4

气相色谱法

附录A中A2

HG/T3337

附录A中A10

附录A中A1

400月

6.5阴极电泳涂装线的维护及管理每天要按照设备的运转要求进行设备点检(具体要求根据设备情况而定)。6.5.1

每天要对电泳涂装线进行目视管理(见表6)。表6电泳涂装线的目视管理

检查项目

电泳槽液面的流动

UF 水洗线的发泡

UF液的混浊度

异常状态

流动速度慢,泡沫难溢出

泡沫溢出水洗线

①滤液颜色混浊

②在流量计上附着有自色结晶

①循环泵人口堵塞;

②滤芯堵塞;

③升气管、喷嘴堵塞

①喷嘴水压过高;

②水洗槽的液面过高

UF管发生了破损

在滤液中有碳酸铅

检查频次

|次/日

1次/日

2次/周

1次/日

1次/半月

1次/半月

1次/半月

1次/日

发现膜隔异常时

2次/周

检查频次

2次!日

检查项目此内容来自标准下载网

阳极液的混浊度

51涂膜状态

干燥后的涂膜颜

JB/T10242—2001

表6(完)

异常状态

①阳极液颜色混浊

②)隔膜电极内或极液槽内浮有

白色藻类

①缩孔

③有颗粒

发生一次流挂

①产生杂质

①有光泽,微发白

②光泽过低,发黄

产品涂膜检查(见表7)

检测项目

涂膜外观

涂膜膜谭

随线样板划格试验

「燥性

隔膜破摄

阳极液中有细菌

)在涂装前或涂装后-附着有油或杂质1在涂装中附着了气泡;

硅酮污染

在涂装前或涂装后粘有灰尘:

(在涂装前粘有化学物质残渣;粘有涂料中的凝聚物

T水洗水浓度上升:

水洗效果不良

①化学处理后水洗不良:

②附着有从传送链、吊具上落下的污染物:?烘房内污染

干燥不完全

烘烤过度

表7产品涂膜检查项目

控制指标

平整、光滑、完整、无异常

控制指标根据被涂工件的要求前定0级

不失光、不掉色

阴极电泳涂装对设备的基本要求阴极电泳涂装对设备的基本要求见表8。表8阴极电泳涂装设备的基本要求系统

电泳槽

槽液循环

过滤方式

检测方法

GB/T 1764

GB/T 9286

附录A中A12

检查频次

检查频次

2次/日

2次/日

根据工件的具体情况和输送方式考虑设计,槽内壁要求绝缘可靠,击穿电压20kV泵的型式:低速双机械密封(UF滤液液封);涂料循环搅拌次数:4~10次?h:嘴:最好是喷射型增效喷嘴:

循环方式及流速:槽液流动方式与工件运动方向一致,表面流动速度大于工.件运动速度

过滤器型式:滤芯式过滤器或袋武过滤器:过滤精度:25~50μm

通电条件

UF水洗

后水洗

烘下炉

JB/T 10242—2001

表8(完)

()隔膜构造:保护框要作成防止颜料沉淀的结构:②电极材质:隔膜电极→不锈钢板或棒:③隔膜材质:与电泳涂料配套的离子交换隔膜:D阳极液流幢:513[nin;

?阳极液pH值:2-~3.2

?阳极液电导值:300~1000μs/cm①型号:与电泳涂料相配套的各种UF设备及UF膜;要

要设计UF膜反洗装置:

!③超滤系统UF滤液透过量:根据产量、件形状、槽液浓度,对UF水的要求等条件来计算,下降垒70时应清洗UF装置:

①超滤液中含固体份及外观:0.1%~1%固体份的黄色透明液体①通电方式:最好是全浸式2段通电:②整流器:波动率:10%以内,

容量:要根据工件的尺寸和生产条件来确定:③极比:阳极/阴极=1/4~5;

①极间距离:最低50cm:

?备用电源:可保证电泳涂料循环搅拌,超滤系统和纯水装置正常运行(D回收段数:4段(喷淋→漫洗→喷淋-+沥水):②防止泡沫:槽/喷淋室-体化;喷淋压力的控制≥0.1MPa:

?防止颗粒:精密过滤精度为25~50um①pH调整:为防止涂料凝集,水洗水的pH值控制在pH=5~6;②固体份管理:水洗水的固体份控制在0.1%以下①加热方式:最好是间接加热桥型炉;②加热时间:升溢≥10min·保温20min(根据生产量考虑设计):③加热温度:根据所用的电泳涂料要求达到的工件温度输送系统

料系统

①)输送链:接电悬链都要安装便于清理和足够大的集油盘:②输送方式:可选用直上直下和连续通过式两种(I)非中和型双组份低黏度涂料,经搅拌后直接人槽(额料浆要在原桶内搅拌均匀.再稀释后加入辅助槽):@)中和型单组份高黏度涂料先与槽液混合成30%~40%固体份的漆液,搅拌均勾后再加入辅助槽中①)磷化过的1件必须全湿或全干状态进人电泳槽;)磷化与电泳之间的储存链、转移链及传送链应设封闭通道,以防止空气中灰尘和油的污柒:C)电泳系统必须使用不含硅的特殊润滑剂和不引发缩孔的化学品599

8安全与环保

JB/T10242-2001

电源接地。工件通电使用单独接电轨道。8.1

8.2电泳槽的阳极系统要保证良好的导电,以防电击。8.3阴极电泳系统的废水处理,阴极电泳涂料制造商应提供废水的成分和排量,以保证涂装车间废水处理场集中统-一处理,处理后应符合GB8978的规定。8.4阴极电泳系统排出的废气应进行处理,阴极电泳涂料制造商应提供废气的成分和排量,根据数据在烘道上设置相应的催化燃烧废气处理装置或直接燃烧装置。处理后应符合GB16297规定。8.5阴极电泳涂装的整流系统应单独设置在围护的设施内,并有专人管理。8.6阴极电泳涂装的工艺安全和劳动卫生应符合GB7692、GB7691的有关规定。600

A1电压/膜厚测定

A1.1概述

JB/T 10242—2001

附录A

(标准的附录)

阴极电泳涂料性能测定方法

通过改变电压进行电泳涂装,测定膜厚,作电压/膜厚关系曲线,求得最佳膜厚的对应电压。A1.2试验仪器、材料

)电泳涂装装置一套(包括电泳槽、整流器、于燥箱等,下同);b)试板:与生产线上产品相同材质的磷化板;规格:70mm×150mmX0.8mm。A1.3操作步骤

a)事先选择几点电压;

b)在选择的电压下,按待测电泳涂料规定的工艺参数进行电泳涂装、干燥;()十燥后测定各试板的膜厚,作如下电压/膜厚关系曲线(如图A1)。A1.4结果评价

从所得电压/膜厚关系曲线中求得最佳膜厚的对应电压。膜厚/μm

电压:V

最佳膜厚对应电压

图A1电压/膜厚关系曲线

注:测定电压/膜厚时.会因涂料温度、涂料的搅拌速度、阳极和阴极面积比的差异,产生数据的差异。要根据待测涂料的要求规定上述参数。

A2再溶解率测定

A2.1概述

试板在规定的条件下电泳涂装后,将湿涂膜的下半部按规定时间在电泳槽液中浸渍后取出烘干后测定上下部涂膜的膜厚,进行下部与上部膜厚的比较,求出再溶解率(%)。A2.2试验仪器、材料

a)电泳涂装装置一套;

b)涂层测厚仪(0~500μm的测定范围);r)试板:与生产线上产品相同材质的磷化板;规格:70mm×150mm×0.8mm。A2.3操作步骤

)试板在待测电泳槽液中按规定的条件进行电泳涂装,水洗后,立即将涂膜的下半部漫渍在搅拌的电泳槽液中;

JB/T 10242-2001

b)10)min盾.取出试板按待测电泳涂料规定的条件烘干:()试板的上部和下部按GB/T1764分别测楚涂膜厚度:山)以上操作量复三次,取平均值A2.4计算

按式(AI)进行:

式中:…再溶解率;

B·上部的膜厚.um;

(下部的膜厚.m。

电泳涂料破坏电压测定

x 100%

(AI)

A3.1概述

用得测涂料进行电泳涂装,电压以10V的间隔逐渐升高,以求得涂膜破坏时的电压,亦称击穿电。

A3.2试验仪器、材料

a)电泳涂装恒温装置·套;

b)试板:与生产线上产品相同材质的磷化板;规格:70mm×150mm×0.8mm。A3.2操作步骤

按待测电泳涂料规定的电压进行电泳涂装。电压以10)V间隔升高,直到涂膜破坏。伴随涂膜破坏,会发生槽液温度急剧上升,因此要求使用恒温装置。槽液温度控制在28℃士1℃。试验重复两次以上。除电压外,其他涂装条件应相同。A3.4结巢评价

重复两次以上操作得到的数据中,以最低的-~次破坏电压作为该电泳涂料的“破坏电压”。漫没线5mm以内的涂膜不作为评价对象。A4电泳涂料MEQ值的测定

A4.1概述

用氢氯化钾乙醇标准溶液滴定加了四氢呋喃的电泳涂料.计算100g固体份的电泳涂料消耗中和剂的摩尔数。

A4.2试验仪器、材料

a)烧杯:100ml.

b)量杯:50ml;

()精密天平:精确到o.1mg:

d)0).1mol/l.的氢氧化钾乙醇标准溶液;)THF(四氢呋喃);

「)电位滴定装置。

A4.3操作步骤

a)精确称取电泳槽液试样约10g、放入100ml.烧杯中;h)在.上述试样中加THF溶液50mL,接人电位滴定装置;()将所得试样溶液用0.1mo1/1氢氧化钾乙醇标准液滴定,终点由电位曲线图决定;d)许算

根据式(A2)计算MEQ值:

IB/T 10242-2001

式中:V滴定所消耗氢氧化钾乙醇标准溶液的毫升数,ml;N··氧氧化钾乙醇标准溶液的浓度.molL:G

电泳槽液试样的质量·g;

电泳槽液试样的固体份。

A5加热减量测定

.(A2)

A5.1概述

电泳涂膜经105(或120C除去水分和溶剂,然后进-步升温到烘干温度、使涂膜达到实干,测出涂膜的质量·然质计算出加热减量。A5.2试验仪器、材料

)电泳涂装装置一套:

h)精密天平(精确度0.1mg);()试板:与生产线上产品相同材质的磷化板;规格:70mm×150mm×0.8mm;d)电热鼓风干燥箱(控制误差士1℃C)。A5.3操作步骤

a)用天平准确称量试板三块分别记录重量W。;b)进行电泳涂装达到标准膜厚,水洗后充分静止沥水(1h以上);c)沥水后的电泳板以120℃烘烤1h或105C烘烤3h,在干燥器中冷却后,准确称量,Wl;d)试板继续按涂料要求的烘干温度烘烤20min,取出放在干燥器中冷却后,准确称量,分别记录质量W.

A5.4计算

按式(A3)分别计算出加热减量,取平均值。加热减量-W-W

武:w

电泳前试板质量,g;

W.120C或105C烘烤后试板质量g;W

涂膜固化后试板质量·g。

A6L效果测定

(A3)

A6.1概述

用电泳涂装1.形试板的方法,检查被涂物水平面和垂直面涂膜质量,衡量涂料的电泳效果。A6.2试验仪器、材料

a)电泳涂装装置一套;

b)试板:与生产线上产品相同材质的磷化板:规格70mm×150mmX0.8mm按图A2沿长边下端60mm处折成直角.并按规定的磷化工艺进行处理。图A2

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准的附录A、附录B都是标准的附录;附录 C是提示的附录。本标准由全国金属与非金属覆盖层标准化技术委员会提出并归口。本标准负责起草单位:跃进汽车集团公司。本标准参加起草单位:沈阳关西涂料有限公司。本标准主要起草人:陈玉燕、李彤、钱文忠、汤宏。本标准系首次发布。

1范围

中华人民共和国机械行业标准

阴极电泳涂装通用技术规范

General technical regulations of cathode electro-coatingJB/T 10242-2001

本标准规定了术语定义、阴极电泳涂装的分类、阴极电泳涂料的选择、阴极电泳涂装的施工及管理、阴极电泳涂装对设备的要求、安全与环保等。本标准适用于金属工件的阴极电泳涂装2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T1724--1979涂料细度测定法漆膜柔韧性测定法

GB/T 1731-1993

GB/T 1732--1993

GB/T 1733--1993

GB/T 1747---1979

GB/T 1763--1979

GB/T 1764—1979

GB/T 1771--1991

GB/T 1865-—1997

GB/T 6739—1996

GB/T 6750—1986

GB/T 6751—1986

漆膜耐冲击测定

漆膜耐水性测定法

涂料灰份测定法

漆膜耐化学试剂性测定法

漆膜厚度测定法

色漆和清漆耐中性盐雾性能测定色漆和清漆人工老化及人工辐射暴露(滤过的氙弧辐射)漆膜硬度铅笔测定法

色漆和清漆

色漆和清漆

GB/T 6753.3—1986

密度的测定

挥发物和不挥发物的测定

涂料贮存稳定性试验方法

GB7691--1987涂装作业安全规程劳动安全和劳动卫生管理GB 7692--1999

涂装作业安全规程涂漆前处理工艺安全及其通风净化GB/T82641987涂装技术术语

GB8978--1996污水综合排放标准GB/T9286-1998色漆和清漆漆膜的划格试验GB/T9751-1988涂料在高剪切速率下粘度的测定GB/T9754一1988色漆和清漆不含金属颜料的色漆漆膜之20°60°和85°镜面光泽的测定GB16297—-1996大气污染物综合排放标准电泳漆电导率测定法

HG/T 3335—1977(85)

HG/T 3337—1997(85)

电泳漆库仑效率测定法

中国机械工业联合会2001-05-23批准2001-10-01实施

3定义

JB/T 10242—2001

本标准采用(GB/T8264的定义及下列定义3.11.效果leffecl

电泳涂料在水平表面上和垂直表面上涂装的效果。3.2 MEQ值 Neutralizer MEQ

固体份为100g的电泳涂料消耗中和剂的摩尔数。3.3呼解率Redissolving

电泳湿膜在电泳槽液中再次溶解的能力。以规定时间内被溶解的膜厚占总膜厚的百分数表示。3.4加热减量Loss on heating

纶105(.120C挥发去水分和溶剂的电泳涂膜进步升温到烘干温度达到实干的过程中,热分解出低分子化合物导致涂膜的失重。4阴极电泳涂装的分类

根据其用途可分为两大类:

)以提高耐蚀性为主要且的的阴极电泳底层涂装。它用于汽车.冰箱,洗衣机等壳体和部分相关零件。

h)以装饰为主要目的的阴极电泳涂装,专门用于装饰性镀层保护和装饰性金属保护。如金属眼镜架渠、于·表、装饰五金产品、家用电器、建材等。5阴极电泳涂料的选择

5.1选择原则

5.1.1根据被涂产品的种类以及使用电泳涂料的国的确定电泳涂料的类别。5.1.2根据被涂产品对电泳涂层的要求高低,选择需要的品种。5.1.3对选出的电泳涂料进行各项性能对比试验。通过试验了解电泳涂膜的质量、电泳槽液的稳定性、施工窗口的宽窄等。

5.1.4阴极电泳底层涂料应进行与磷化膜、中涂层涂料、车底涂料、密封胶、面漆等相关涂层的配套性试验。装饰性电泳涂料应进行与被涂物表面适应性试验。5.1.5在选择试验过程中了解涂料生产厂的技术力量、售后服务水平等。5.2样品性能试验

根据使用单位企业标准规定的内容或产品说明书中规定的内容进行性能试验。供货状态涂料性能(见表1)

表1供货状态涂料性能

固体份

贮藏稳定性

mPa·s

技术指标

供需双方协商决定

检验方法

GB/T 675

GB/T 9751

GB/T6750

GBT1724

GB/T6753.3

工作液性能(见表2)

固体份

电导率

MEQ值

溶剂含量

库仑效率

电压/膜厚

破坏电压

泳透力

再溶解率

L效果

加热减量

加速老化时槽液稳定性

环境温度下的槽液稳定性

细菌繁殖

涂膜的性能(见表3)

涂膜外观

光泽(60°镜面光泽)

耐冲击

柔韧性

耐水性(40℃×500h)

JB/T10242--2001

表2工作液性能

技术指标

根据涂料品种要求

根据涂料品种要求

Viμrn

耐酸性(0. 05mol/H.S0),×8 h)耐碱性(0.1mol/NaOH×8h)

划格试验(1 mm)

泳透力板耐盐雾性

耐盐雾性能

抗石击性

耐老化性

耐磨损性

耐汗水性

!)仪对装饰性电泳涂膜

根据涂料品种要求

根据涂料品种要求

根据涂料品种要求

根据需要.测定ED曲线,选择最佳电压膜厚值高出施工电压30V

根据涂料品种要求

水平面与垂直面涂膜平整、光滑、无异常外观、膜厚无明显差别

电压降低≤40

电压降低≤40

涂膜的性能

技术指标(举例)

平整、光滑、无异常

根据涂料品种要求

涂膜无变化

涂膜无变化

涂膜光变化

根据用户要求

根据用户要求

根据用户要求

根据用户要求

根据用户要求

试验方法

GB/T 6751

HG/T 333

GB/T 1747

附录A中A

相色谱法

HG/T 3337

附录A中AI

附录A中A3

附录A中AIO

附录A中A2

附录A中Ai

附录A中A3

附录A中A?

附录A中A8

附录A中AII

试验方法

GB/T 9754

GB/T 6739

GB/T1732

GB/T1731

GB/T1733

GB/T 1763

GB/T1763

GB/T 9286

附录A中A9

GB/T 1771

(单边扩蚀不超过2mm)

附录3

GB/T 1865

供需双方协商

供需双方协商

6阴极电泳涂装的施工及管理

6.1阴极电泳涂装典型工艺流程

电泳涂装

新鲜纯水喷洗

0次水洗

JB/T 10242-~2001

多级UF水洗

烘干上

注:对于装饰性涂装根据实际情况酌情采用。6.2阴极电泳涂装前对工件的要求)无油、无锈、无铁粉、磷化残渣等异物附着,b)转化膜均匀、致密、无异常,符合相应的技术要求;c)工件的滴水电导率≤30μs/cm。6.3阴极电泳涂装工序控制(见表4)表4

超滤(UF)

0次水洗

UF水洗

槽液温度

每段电压

每段电流值(max)

管理条件

电泳时间(工件全浸没的时间)主槽与副槽液面差

阳极液电导率

阳极液状态

循环泵压力

UF滤液透过量

膜件压差

UF过滤器压差

UF泵压力

多级UF水洗

喷淋压力

过滤器压差

新鲜UF水洗

喷淋压力

过滤器压差

UF滤液供给量

新鲜UF水喷洗

阴极电泳涂装工序控制

多级纯水洗

控制范围

涂料品种规定的范围内

涂料品种规定的范闺内

涂料品种规定的范围内

底层涂料涂装:2~3

装饰性涂料涂装:视实际情况而定cm

μs/cm

300~1000

无混浊

设备设计要求

设计规定指标范围内

-般1.0~1.2 L/(m2min))

设备要求的范围内

0.13~0.15

根据设备要求

出槽1min内喷雾清洗。

能够均勾地喷淋到整个工件表面0.1±0.02

根据设备要求

0. 12 : 0. 05

根据设备要求

根据产量定,

般].0~~~1.2[(m

纯水洗

JB/T 10242—2001

表4(完)

管理条件

多级纯水洗出槽喷淋压力

过滤器压差

新鲜纯水洗喷淋压力

过滤器压差

新鲜纯水供给

自然滴干

分段设定温度

清扫频率

阴极电泳槽液工艺参数的管理

电泳槽液工艺参数(见表5)

周体份

电导率

MEQ值

溶剂含量

溶解率

库仑效率

泳透力

电压膜厚

滤过残渣

控制范围

0. 12±0. 05

根据设备要求

0. 1± 0. 02

根据设备要求

-般1.0~1.2 1/(m2·min)

根据产量

涂料品种要求的设定值

根据实际情况

表5电泳槽液工艺参数

控制指标

按照所用品种阴极电泳

涂料的指标控制

6.4.2每天要根据检测结果对槽液进行调整。检查方法

GB/T 6751

HG/T3335

GB/T 1747

附录A中A4

气相色谱法

附录A中A2

HG/T3337

附录A中A10

附录A中A1

400月

6.5阴极电泳涂装线的维护及管理每天要按照设备的运转要求进行设备点检(具体要求根据设备情况而定)。6.5.1

每天要对电泳涂装线进行目视管理(见表6)。表6电泳涂装线的目视管理

检查项目

电泳槽液面的流动

UF 水洗线的发泡

UF液的混浊度

异常状态

流动速度慢,泡沫难溢出

泡沫溢出水洗线

①滤液颜色混浊

②在流量计上附着有自色结晶

①循环泵人口堵塞;

②滤芯堵塞;

③升气管、喷嘴堵塞

①喷嘴水压过高;

②水洗槽的液面过高

UF管发生了破损

在滤液中有碳酸铅

检查频次

|次/日

1次/日

2次/周

1次/日

1次/半月

1次/半月

1次/半月

1次/日

发现膜隔异常时

2次/周

检查频次

2次!日

检查项目此内容来自标准下载网

阳极液的混浊度

51涂膜状态

干燥后的涂膜颜

JB/T10242—2001

表6(完)

异常状态

①阳极液颜色混浊

②)隔膜电极内或极液槽内浮有

白色藻类

①缩孔

③有颗粒

发生一次流挂

①产生杂质

①有光泽,微发白

②光泽过低,发黄

产品涂膜检查(见表7)

检测项目

涂膜外观

涂膜膜谭

随线样板划格试验

「燥性

隔膜破摄

阳极液中有细菌

)在涂装前或涂装后-附着有油或杂质1在涂装中附着了气泡;

硅酮污染

在涂装前或涂装后粘有灰尘:

(在涂装前粘有化学物质残渣;粘有涂料中的凝聚物

T水洗水浓度上升:

水洗效果不良

①化学处理后水洗不良:

②附着有从传送链、吊具上落下的污染物:?烘房内污染

干燥不完全

烘烤过度

表7产品涂膜检查项目

控制指标

平整、光滑、完整、无异常

控制指标根据被涂工件的要求前定0级

不失光、不掉色

阴极电泳涂装对设备的基本要求阴极电泳涂装对设备的基本要求见表8。表8阴极电泳涂装设备的基本要求系统

电泳槽

槽液循环

过滤方式

检测方法

GB/T 1764

GB/T 9286

附录A中A12

检查频次

检查频次

2次/日

2次/日

根据工件的具体情况和输送方式考虑设计,槽内壁要求绝缘可靠,击穿电压20kV泵的型式:低速双机械密封(UF滤液液封);涂料循环搅拌次数:4~10次?h:嘴:最好是喷射型增效喷嘴:

循环方式及流速:槽液流动方式与工件运动方向一致,表面流动速度大于工.件运动速度

过滤器型式:滤芯式过滤器或袋武过滤器:过滤精度:25~50μm

通电条件

UF水洗

后水洗

烘下炉

JB/T 10242—2001

表8(完)

()隔膜构造:保护框要作成防止颜料沉淀的结构:②电极材质:隔膜电极→不锈钢板或棒:③隔膜材质:与电泳涂料配套的离子交换隔膜:D阳极液流幢:513[nin;

?阳极液pH值:2-~3.2

?阳极液电导值:300~1000μs/cm①型号:与电泳涂料相配套的各种UF设备及UF膜;要

要设计UF膜反洗装置:

!③超滤系统UF滤液透过量:根据产量、件形状、槽液浓度,对UF水的要求等条件来计算,下降垒70时应清洗UF装置:

①超滤液中含固体份及外观:0.1%~1%固体份的黄色透明液体①通电方式:最好是全浸式2段通电:②整流器:波动率:10%以内,

容量:要根据工件的尺寸和生产条件来确定:③极比:阳极/阴极=1/4~5;

①极间距离:最低50cm:

?备用电源:可保证电泳涂料循环搅拌,超滤系统和纯水装置正常运行(D回收段数:4段(喷淋→漫洗→喷淋-+沥水):②防止泡沫:槽/喷淋室-体化;喷淋压力的控制≥0.1MPa:

?防止颗粒:精密过滤精度为25~50um①pH调整:为防止涂料凝集,水洗水的pH值控制在pH=5~6;②固体份管理:水洗水的固体份控制在0.1%以下①加热方式:最好是间接加热桥型炉;②加热时间:升溢≥10min·保温20min(根据生产量考虑设计):③加热温度:根据所用的电泳涂料要求达到的工件温度输送系统

料系统

①)输送链:接电悬链都要安装便于清理和足够大的集油盘:②输送方式:可选用直上直下和连续通过式两种(I)非中和型双组份低黏度涂料,经搅拌后直接人槽(额料浆要在原桶内搅拌均匀.再稀释后加入辅助槽):@)中和型单组份高黏度涂料先与槽液混合成30%~40%固体份的漆液,搅拌均勾后再加入辅助槽中①)磷化过的1件必须全湿或全干状态进人电泳槽;)磷化与电泳之间的储存链、转移链及传送链应设封闭通道,以防止空气中灰尘和油的污柒:C)电泳系统必须使用不含硅的特殊润滑剂和不引发缩孔的化学品599

8安全与环保

JB/T10242-2001

电源接地。工件通电使用单独接电轨道。8.1

8.2电泳槽的阳极系统要保证良好的导电,以防电击。8.3阴极电泳系统的废水处理,阴极电泳涂料制造商应提供废水的成分和排量,以保证涂装车间废水处理场集中统-一处理,处理后应符合GB8978的规定。8.4阴极电泳系统排出的废气应进行处理,阴极电泳涂料制造商应提供废气的成分和排量,根据数据在烘道上设置相应的催化燃烧废气处理装置或直接燃烧装置。处理后应符合GB16297规定。8.5阴极电泳涂装的整流系统应单独设置在围护的设施内,并有专人管理。8.6阴极电泳涂装的工艺安全和劳动卫生应符合GB7692、GB7691的有关规定。600

A1电压/膜厚测定

A1.1概述

JB/T 10242—2001

附录A

(标准的附录)

阴极电泳涂料性能测定方法

通过改变电压进行电泳涂装,测定膜厚,作电压/膜厚关系曲线,求得最佳膜厚的对应电压。A1.2试验仪器、材料

)电泳涂装装置一套(包括电泳槽、整流器、于燥箱等,下同);b)试板:与生产线上产品相同材质的磷化板;规格:70mm×150mmX0.8mm。A1.3操作步骤

a)事先选择几点电压;

b)在选择的电压下,按待测电泳涂料规定的工艺参数进行电泳涂装、干燥;()十燥后测定各试板的膜厚,作如下电压/膜厚关系曲线(如图A1)。A1.4结果评价

从所得电压/膜厚关系曲线中求得最佳膜厚的对应电压。膜厚/μm

电压:V

最佳膜厚对应电压

图A1电压/膜厚关系曲线

注:测定电压/膜厚时.会因涂料温度、涂料的搅拌速度、阳极和阴极面积比的差异,产生数据的差异。要根据待测涂料的要求规定上述参数。

A2再溶解率测定

A2.1概述

试板在规定的条件下电泳涂装后,将湿涂膜的下半部按规定时间在电泳槽液中浸渍后取出烘干后测定上下部涂膜的膜厚,进行下部与上部膜厚的比较,求出再溶解率(%)。A2.2试验仪器、材料

a)电泳涂装装置一套;

b)涂层测厚仪(0~500μm的测定范围);r)试板:与生产线上产品相同材质的磷化板;规格:70mm×150mm×0.8mm。A2.3操作步骤

)试板在待测电泳槽液中按规定的条件进行电泳涂装,水洗后,立即将涂膜的下半部漫渍在搅拌的电泳槽液中;

JB/T 10242-2001

b)10)min盾.取出试板按待测电泳涂料规定的条件烘干:()试板的上部和下部按GB/T1764分别测楚涂膜厚度:山)以上操作量复三次,取平均值A2.4计算

按式(AI)进行:

式中:…再溶解率;

B·上部的膜厚.um;

(下部的膜厚.m。

电泳涂料破坏电压测定

x 100%

(AI)

A3.1概述

用得测涂料进行电泳涂装,电压以10V的间隔逐渐升高,以求得涂膜破坏时的电压,亦称击穿电。

A3.2试验仪器、材料

a)电泳涂装恒温装置·套;

b)试板:与生产线上产品相同材质的磷化板;规格:70mm×150mm×0.8mm。A3.2操作步骤

按待测电泳涂料规定的电压进行电泳涂装。电压以10)V间隔升高,直到涂膜破坏。伴随涂膜破坏,会发生槽液温度急剧上升,因此要求使用恒温装置。槽液温度控制在28℃士1℃。试验重复两次以上。除电压外,其他涂装条件应相同。A3.4结巢评价

重复两次以上操作得到的数据中,以最低的-~次破坏电压作为该电泳涂料的“破坏电压”。漫没线5mm以内的涂膜不作为评价对象。A4电泳涂料MEQ值的测定

A4.1概述

用氢氯化钾乙醇标准溶液滴定加了四氢呋喃的电泳涂料.计算100g固体份的电泳涂料消耗中和剂的摩尔数。

A4.2试验仪器、材料

a)烧杯:100ml.

b)量杯:50ml;

()精密天平:精确到o.1mg:

d)0).1mol/l.的氢氧化钾乙醇标准溶液;)THF(四氢呋喃);

「)电位滴定装置。

A4.3操作步骤

a)精确称取电泳槽液试样约10g、放入100ml.烧杯中;h)在.上述试样中加THF溶液50mL,接人电位滴定装置;()将所得试样溶液用0.1mo1/1氢氧化钾乙醇标准液滴定,终点由电位曲线图决定;d)许算

根据式(A2)计算MEQ值:

IB/T 10242-2001

式中:V滴定所消耗氢氧化钾乙醇标准溶液的毫升数,ml;N··氧氧化钾乙醇标准溶液的浓度.molL:G

电泳槽液试样的质量·g;

电泳槽液试样的固体份。

A5加热减量测定

.(A2)

A5.1概述

电泳涂膜经105(或120C除去水分和溶剂,然后进-步升温到烘干温度、使涂膜达到实干,测出涂膜的质量·然质计算出加热减量。A5.2试验仪器、材料

)电泳涂装装置一套:

h)精密天平(精确度0.1mg);()试板:与生产线上产品相同材质的磷化板;规格:70mm×150mm×0.8mm;d)电热鼓风干燥箱(控制误差士1℃C)。A5.3操作步骤

a)用天平准确称量试板三块分别记录重量W。;b)进行电泳涂装达到标准膜厚,水洗后充分静止沥水(1h以上);c)沥水后的电泳板以120℃烘烤1h或105C烘烤3h,在干燥器中冷却后,准确称量,Wl;d)试板继续按涂料要求的烘干温度烘烤20min,取出放在干燥器中冷却后,准确称量,分别记录质量W.

A5.4计算

按式(A3)分别计算出加热减量,取平均值。加热减量-W-W

武:w

电泳前试板质量,g;

W.120C或105C烘烤后试板质量g;W

涂膜固化后试板质量·g。

A6L效果测定

(A3)

A6.1概述

用电泳涂装1.形试板的方法,检查被涂物水平面和垂直面涂膜质量,衡量涂料的电泳效果。A6.2试验仪器、材料

a)电泳涂装装置一套;

b)试板:与生产线上产品相同材质的磷化板:规格70mm×150mmX0.8mm按图A2沿长边下端60mm处折成直角.并按规定的磷化工艺进行处理。图A2

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。