JB/T 10381-2002

基本信息

标准号: JB/T 10381-2002

中文名称:柔性组合式悬挂起重机

标准类别:机械行业标准(JB)

英文名称: Flexible modular suspension crane

标准状态:现行

发布日期:2002-12-27

实施日期:2003-04-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:321186

标准分类号

标准ICS号:材料储运设备>>起重设备>>53.020.20起重机

中标分类号:机械>>通用机械与设备>>J80起重机械

关联标准

出版信息

出版社:机械工业出版社

页数:10 页

标准价格:12.0 元

相关单位信息

发布部门:全国起重运输机械标委会

标准简介

本标准规定了柔性组合式悬挂起重机的型式、基本参数、技术要求、试验方法和检验规则等内容。 JB/T 10381-2002 柔性组合式悬挂起重机 JB/T10381-2002 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS 53.020.20

中华人民共和国机械行业标准

JB/T 10381-2002

柔性组合式悬挂起重机

Flexible compositeunderslung cranes2002-12-27发布

2003-04-01实施

中华人民共和国国家经济贸易委员会发布前言,

2规范性引用文件

3型式和基本参数

3.1型轨型式..

3.2典型使用示例

3.3基本参数

4技术要求

4.1环境要求,

使用性能

主要零部件

4.5.装配.

4.6电气设备..

安全、卫生.

4.8外观.

5试验方法

5.1目测检查.

5.2合格试验

5.3载荷起升能力试验,

6检验规则

6.1出厂检验。

6.2型式检验。

7标志、包装、运输和储存。

7.1起重机标志。

·2包装、运输、储存·

8保证期.

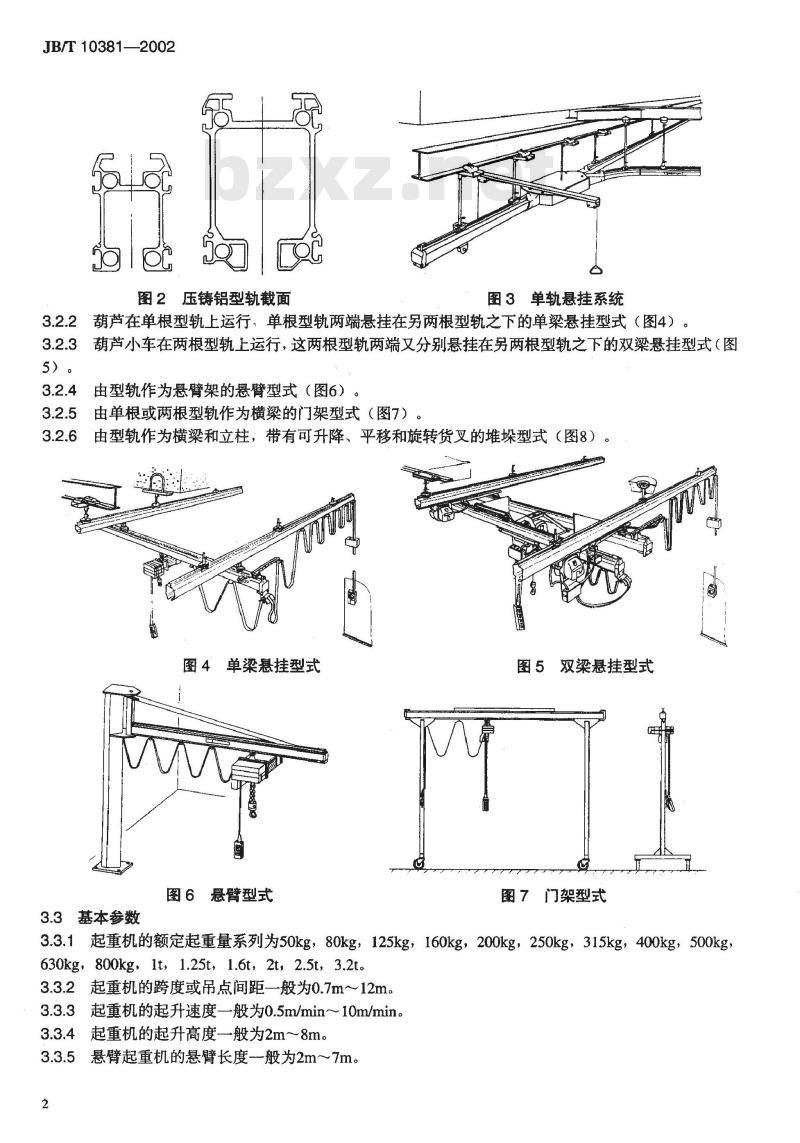

图1冷轧型轨截面

图2压铸铝型轨截面

图3单轨悬挂系统.

图4单梁悬挂型式,

双梁悬挂型式

图6悬臂型式.

图7门架型式.

图8堆垛型式,

图9相邻吊点与型轨间的高度差

图10起重机轨道间的高度差

JB/T10381---2002

JB/T10381--2002

本标推由中国机械工业联合会提出。前言

本标准由全国起重机械标准化技术委员会归口。本标准起草单位:德马格起重机械(上海)有限公司。本标准主要起草人:须雷。

1范围

柔性组合式悬挂起重机

JB/T 10381-2002

本标准规定了柔性组合式悬挂起重机的型式、基本参数、技术要求、试验方法和检验规则等内容本标准适用于工作级别A1~A6、工作环境温度-25℃~+40℃、一般用途的柔性组合式悬挂起重机(以下简称起重机)。专用起重机亦可参照使用。本标准不适用于下列条件下工作的起重机:a)有爆炸危险和火灾危险的环境:b)相对湿度大于85%的场所和充满腐蚀性气体的环境:c)吊运熔化金属、有毒物品和易燃易爆物品。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标推。GB/T191—2000包装储运图示标志(eqvISO780:1997)GB/T700-1988碳素结构钢(negDIN630:1987)GB/T3768--1996声学声压法测定噪声源声功率级反射面上方采用包络测量表面的简易法(eqvISO3746:1995)

GB/T5905-1986起重机试验规范和程序(idtISO4310:1981)GB/T9286一1998色漆和清漆漆膜的划格试验GB/T13384一1992机电产品包装通用技术条件JB/T5317.2—1991环链电动葫芦技术条件JB/T8906--1999悬臂起重机(eqvBS7333:1990)3型式和基本参数

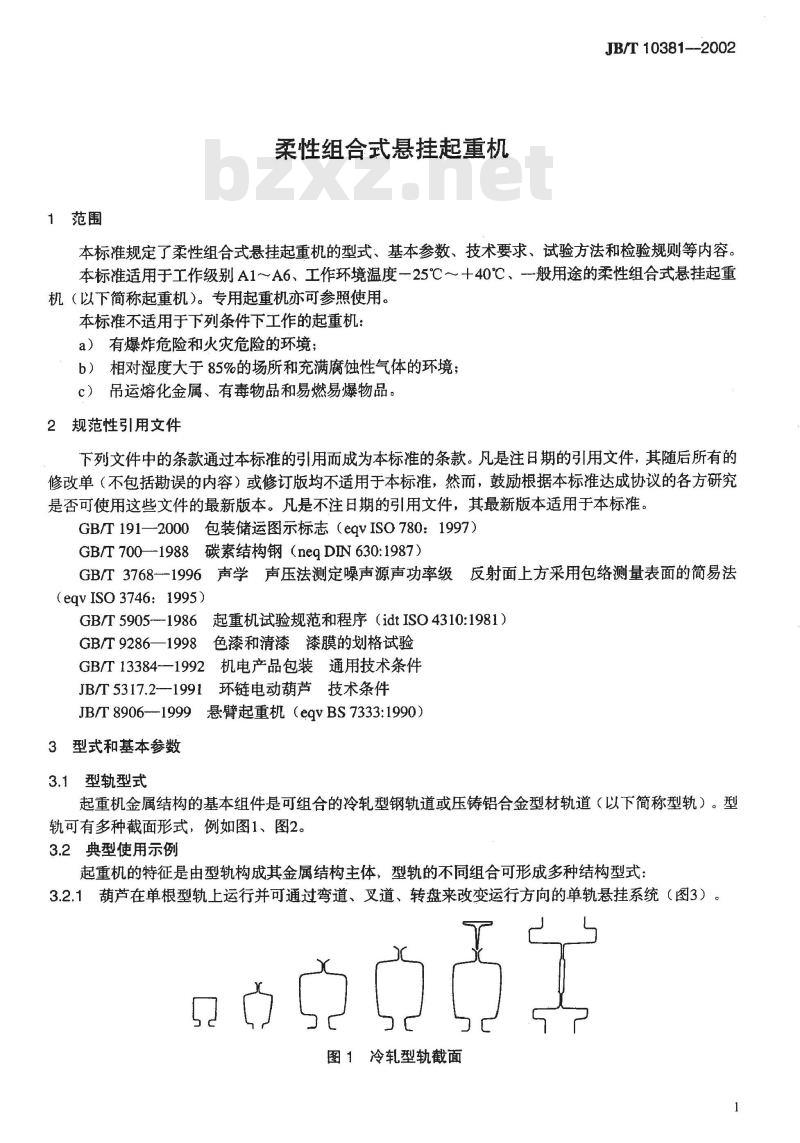

3.1型轨型式

起重机金属结构的基本组件是可组合的冷轧型钢轨道或压铸铝合金型材轨道(以下简称型轨)。型轨可有多种截面形式,例如图1、图2。3.2典型使用示例

起重机的特征是由型轨构成其金属结构主体,型轨的不同组合可形成多种结构型式:3.2.1葫芦在单根型轨上运行并可通过弯道、叉道、转盘来改变运行方向的单轨悬挂系统(图3)。图1冷轧型轨截面

JB/T10381—2002

图2压铸铝型轨截面

图3单轨悬挂系统

3.2.2葫芦在单根型轨上运行,单根型轨两端悬挂在另两根型轨之下的单梁悬挂型式(图4)3.2.3葫芦小车在两根型轨上运行,这两根型轨两端又分别悬挂在另两根型轨之下的双梁悬挂型式(图5)。

由型轨作为悬臂架的悬臂型式(图6)由单根或两根型轨作为横梁的门架型式(图7)由型轨作为横梁和立柱,带有可升降、平移和旋转货叉的堆垛型式(图8)图4单梁悬挂型式

图6悬臂型式

基本参数

双梁悬挂型式

图7门架型式

起重机的额定起重量系列为50kg,80kg,125kg,160kg,200kg,250kg,315kg,400kg,500kg,3.3.1

630kg, 800kg, 1t, 1.25t, 1.6t, 2t, 2.5t, 3.2t。3.3.2起重机的跨度或吊点间距一般为0.7m~12m。3.3.3

起重机的起升速度一般为0.5m/min~1Om/min。起重机的起升高度一般为2m~8m。悬臂起重机的悬臂长度-一般为2m~7m。4技术要求下载标准就来标准下载网

4.1环境要求

图8堆垛型式

JB/T10381—2002

4.1.1:起重机的电源为三相交流,额定频率为50Hz,额定电压为380V。电动机和电器上允许电压波动的上限为额定电压的十10%,下限(尖峰电流时)为额定电压的一10%,起重机内部电压损失为3%。4.1.2起重机安装使用地点的海拔高度应不超过2000m(如超过1000m时,应对电动机容量进行校核)。4.1.3起重机一般应在室内工作。4.2使用性能

4.2.1与起重机使用有关的参数应符合本标准3.3或用户在订货合同中提出要求。4.2.2起重机满载情况下的静态刚性规定为:运行起重小车的型轨的垂直静挠度应不大于跨度或吊点间距的1/250。作为起重机运行轨道的型轨的垂直静挠度应不大于两吊点间距的1/350。悬臂起重机型轨端部最大垂直静挠度应符合JB/T8906—1999的规定。4.2.3起重机动态刚性一般供货不做规定。当用户对此有要求时才进行考核,单梁悬挂、双梁悬挂和门式起重机的考核指标为起重小车位于跨中时,型轨的最小满载自振频率应不小于2Hz。4.2.4当起重小车吊运载荷移动至型轨一端悬臂极限位置时,型轨另一端的车轮不充许有负轮压出现4.3材料

4.3.1起重机冷轧型轨的材质应选用性能不低于GB/T700-1988中的Q235碳素结构钢。4.3.2金属材料应有供货单位的合格证明,否则制造厂应做化学分析(A级钢除外)和机械性能试验。4.4主要零部件

4.4.1起升机构如采用环链电动葫芦应符合JB/T5317.2一1991的规定。4.4.2焊接型轨用的焊条、焊丝与焊剂应与型轨材料相适应。焊缝外部不得有裂纹、孔穴、固体夹渣、未熔合、未焊透等目测可见的明显缺陷。4.4.3型轨的平直度应小于0.75mm/m;型轨的扭曲度应小于0.1°/m。4.4.4型轨的吊点应采用柔性连接,并可有最大不超过土7°的自由摆动。吊杆应采用高强度螺杆。连接螺栓宜采用不低于8.8级的高强度螺栓,并应有安全防松装置。4.5装配

4.5.1型轨相连接时垂直方向的偏差应小于0.3mm。4.5.2各相邻吊点间的高度差C不超过土10mm,吊点及与吊点相距2m处型轨的高度差h不超过土2mm(见图9)。

4.5.3起重机跨度偏差不超过土12mm4.5.4在与起重机运行方向相垂直的同一截面上,起重机轨道之间的高度差D不超过起重机跨度的±0.2%,最大不超过10mm(见图10)。3

JB/T 10381—2002

4.5.5各型轨的端部应安装缓冲器。4.5.6单轨悬挂系统的道岔和转盘应具有防止葫芦滑落的装置。2000

图9相邻吊点与型轨间的高度差

图10起重机轨道间的高度差

4.5.7起重小车依靠重力滑行的单轨悬挂系统,在积放式小车运行的轨道上必须装有停止器,在小车积放处必须装有分流器。

4.6电气设备

4.6.1配套电器应选用能满足起重机要求的产品,并应具有产品合格证。4.6.2馈电装置可以采用电缆导电,也可使用滑触线导电。材质和规格的选择应使载流量和起重机内部电压损失都满足要求。

4.6.3如果两台或多台起重机都从同一电源供电,则每台起重机上都应装隔离开关。4.6.4起重机的电气设备全部安装后,回路的对地绝缘电阻应不小于0.8M2,在潮湿环境中应不小于0.4M2。

4.7安全、卫生

4.7.1起重机应设紧急断电开关。应保证起重机操纵按钮标识与起重机及电动葫芦的运行方向相一致。4.7.2』

4.7.3在无其他外声干扰的情况下,起重机满载情况下产生的噪声,在距离电动葫芦1m处测量,额定载荷小于1t时,噪声应不大于82dB(A);额定载荷大于或等于1t时,噪声应不大于85dB(A)。4.8外观

4.8.1起重机的面漆应均匀、细致、光亮、完整和色泽一致,不得有粗糙不平、漏漆、错漆、皱纹、针孔及严重流挂等缺陷。

4.8.2型轨外表面漆膜附着力应符合GB/T9286—1998中规定的一级质量要求。4.8.3型轨吊点表面宜采用镀锌。5试验方法

起重机试验应遵循GB/T5905一1986规定的规范和程序。5.1目测检查

目测检查应包括所有重要部件的规格或状态是否符合要求,例如:各机构、电气设备、安全装置控制装置、金属结构及其连接件、型轨吊架、吊钩、环链、滑轮组等。检查时,不必拆开任何部件,但应打开在正常维护和检查时应打开的盖子。目测检查还应包括检查必备的文件是否已提出并经过审核。5.2合格试验

5.2.1接通电源,各机构均应运转正常,无任何卡阻现象。控制装置和安全装置应灵敏准确。5.2.2经过2~3次的逐渐加载直至额定起重量,作各方向的动作试验和测试,验证表1所列项目是否符合设计图样及本标准的要求。测定噪声的方法按GB/T3768一1996的规定进行。4

起升高度

起升速度

起重机及小车运行速度

额定载荷下降制动时的制动下滑量起重机的静态刚性测型轨跨中静挠度起重机的噪声

电气设备中各回路的对地绝缘电阻型轨吊点的状况

漆膜附着力

5.3载荷起升能力试验

5.3.1静载试验

计量单位

dB (A)

要求值

名义值(按设

计图样)

≤V/100

见本标准4.2.2

见本标准4.7.3

见本标准4.6.4

见本标准4.4.4

见本标准4.8.2

极限偏差

JB/T10381—2002

不小于名义值

V为1min内稳定

起升的距离

静载试验的目的是检验起重机及其零部件的结构承载能力。每个起升机构的静载试验应分别进行,试验前,应将空载葫芦停放在跨度中间位置,定出测量型轨挠度的基准点。起升机构按1.25倍的额定起重量加载,慢速起升离地面100mm~200mm高度处,悬空时间不少于10min。卸去载荷后检查起重机型轨测量基准点处变形情况。如此重复三次,第三次测量型轨不得有永久变形。

试验后,如果未见到裂纹、永久变形、油漆剥落或对起重机的性能与安全有影响的损坏,连接处没有出现松动或损坏,则认为这项试验结果合格。5.3.2动载试验

动载试验的目的主要是验证起重机各机构和制动器的功能。起重机各机构的动载试验应分别进行,而后作联合动作的试验。起升机构按1.1倍的额定起重量加载。试验中,对每种动作应在其整个运动范围内作反复起动和制动,对悬挂着的试验载荷作空中起动时试验载荷不应出现反向动作。试验时应按该机的电动机接电持续率留有操作的间歇时间,按操作规程进行控制,且必须注意把加速度、减速度和速度限制在起重机正常工作的范围内。按其工作循环,试验时间至少应延续1h。如果各部件能完成其功能试验,并在随后进行的目测检查中没有发现机构或构件有损坏,连接处也没有出现松动或损坏,则认为这项试验结果合格。6检验规则

6.1出厂检验

6.1.1每台起重机出厂前都应按4.4的要求做零部件检验。6.1.2每台起重机在厂内组装或在现场组装后应进行空运转试验,分别开动各机构,做正、反方向运转,试验的累计时间不少于5min。6.1.3制造厂的质量检验部门按产品图样、订货合同及本标准对产品按第4章、第7章的要求进行逐项检验,检验合格后向用户签发产品合格证书。6.2型式检验

6.2.1定型产品出现下列情况之一时应进行型式检验,检验台数不少于2台:a)新产品或老产品转厂生产的试制定型鉴定;b)正常生产后,如结构、材料、工艺有较大改变,可能影响起重机性能时;c)产品停产两年以上恢复生产时;5

JB/T 10381-—2002

出厂检验结果与上次型式检验有较大差异时;d)

e)国家质量监督检验机构提出型式检验的要求时。6.2.2型式检验是在出厂检验基础上再加上第5章规定的检查和试验内容。6.2.3如制造厂没有条件进行试验,则应到用户使用现场作型式检验。6.2.4进行型式检验的起重机,应由制造广的质量检验部门或质量监督检验机构根据实际与可能进行指定,应按型式种类、起重量和跨度大小以及工作级别等方面进行调配,使其逐渐达到全面考核,7标志、包装、运输和储存

7.1起重机标志

7.1.1在起重机明显位置应设起重量吨位牌,在吨位牌上应标出:a)额定起重量:

制造厂名称,

7.1.2在起重机明显位置应安装起重机标牌,标牌上的内容应有:a)产品名称;

b)走

起重机代号或标记:

制造日期或生产编号;

制造厂名称。

7.2包装、运输、储存

起重机的包装、运输和储存应符合GB/T191—2000及GB/T13384一—1992的有关规定。7.2.1.

起重机出厂时应提供下列随机文件:a)

起重机合格证明书:

起重机安装使用维护说明书:

装箱单:

外购部件应附上制造的合格证明书及相关资料;e)

其他有关的技术文件。

8保证期

制造厂应保证所供应的起重机,在用户妥善保管、正确安装和使用的条件下,自检验合格,交付使用日算起12个月内,但不超过自发货日算起18个月内能正常工作,也可依据合同约定。6

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国机械行业标准

JB/T 10381-2002

柔性组合式悬挂起重机

Flexible compositeunderslung cranes2002-12-27发布

2003-04-01实施

中华人民共和国国家经济贸易委员会发布前言,

2规范性引用文件

3型式和基本参数

3.1型轨型式..

3.2典型使用示例

3.3基本参数

4技术要求

4.1环境要求,

使用性能

主要零部件

4.5.装配.

4.6电气设备..

安全、卫生.

4.8外观.

5试验方法

5.1目测检查.

5.2合格试验

5.3载荷起升能力试验,

6检验规则

6.1出厂检验。

6.2型式检验。

7标志、包装、运输和储存。

7.1起重机标志。

·2包装、运输、储存·

8保证期.

图1冷轧型轨截面

图2压铸铝型轨截面

图3单轨悬挂系统.

图4单梁悬挂型式,

双梁悬挂型式

图6悬臂型式.

图7门架型式.

图8堆垛型式,

图9相邻吊点与型轨间的高度差

图10起重机轨道间的高度差

JB/T10381---2002

JB/T10381--2002

本标推由中国机械工业联合会提出。前言

本标准由全国起重机械标准化技术委员会归口。本标准起草单位:德马格起重机械(上海)有限公司。本标准主要起草人:须雷。

1范围

柔性组合式悬挂起重机

JB/T 10381-2002

本标准规定了柔性组合式悬挂起重机的型式、基本参数、技术要求、试验方法和检验规则等内容本标准适用于工作级别A1~A6、工作环境温度-25℃~+40℃、一般用途的柔性组合式悬挂起重机(以下简称起重机)。专用起重机亦可参照使用。本标准不适用于下列条件下工作的起重机:a)有爆炸危险和火灾危险的环境:b)相对湿度大于85%的场所和充满腐蚀性气体的环境:c)吊运熔化金属、有毒物品和易燃易爆物品。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标推。GB/T191—2000包装储运图示标志(eqvISO780:1997)GB/T700-1988碳素结构钢(negDIN630:1987)GB/T3768--1996声学声压法测定噪声源声功率级反射面上方采用包络测量表面的简易法(eqvISO3746:1995)

GB/T5905-1986起重机试验规范和程序(idtISO4310:1981)GB/T9286一1998色漆和清漆漆膜的划格试验GB/T13384一1992机电产品包装通用技术条件JB/T5317.2—1991环链电动葫芦技术条件JB/T8906--1999悬臂起重机(eqvBS7333:1990)3型式和基本参数

3.1型轨型式

起重机金属结构的基本组件是可组合的冷轧型钢轨道或压铸铝合金型材轨道(以下简称型轨)。型轨可有多种截面形式,例如图1、图2。3.2典型使用示例

起重机的特征是由型轨构成其金属结构主体,型轨的不同组合可形成多种结构型式:3.2.1葫芦在单根型轨上运行并可通过弯道、叉道、转盘来改变运行方向的单轨悬挂系统(图3)。图1冷轧型轨截面

JB/T10381—2002

图2压铸铝型轨截面

图3单轨悬挂系统

3.2.2葫芦在单根型轨上运行,单根型轨两端悬挂在另两根型轨之下的单梁悬挂型式(图4)3.2.3葫芦小车在两根型轨上运行,这两根型轨两端又分别悬挂在另两根型轨之下的双梁悬挂型式(图5)。

由型轨作为悬臂架的悬臂型式(图6)由单根或两根型轨作为横梁的门架型式(图7)由型轨作为横梁和立柱,带有可升降、平移和旋转货叉的堆垛型式(图8)图4单梁悬挂型式

图6悬臂型式

基本参数

双梁悬挂型式

图7门架型式

起重机的额定起重量系列为50kg,80kg,125kg,160kg,200kg,250kg,315kg,400kg,500kg,3.3.1

630kg, 800kg, 1t, 1.25t, 1.6t, 2t, 2.5t, 3.2t。3.3.2起重机的跨度或吊点间距一般为0.7m~12m。3.3.3

起重机的起升速度一般为0.5m/min~1Om/min。起重机的起升高度一般为2m~8m。悬臂起重机的悬臂长度-一般为2m~7m。4技术要求下载标准就来标准下载网

4.1环境要求

图8堆垛型式

JB/T10381—2002

4.1.1:起重机的电源为三相交流,额定频率为50Hz,额定电压为380V。电动机和电器上允许电压波动的上限为额定电压的十10%,下限(尖峰电流时)为额定电压的一10%,起重机内部电压损失为3%。4.1.2起重机安装使用地点的海拔高度应不超过2000m(如超过1000m时,应对电动机容量进行校核)。4.1.3起重机一般应在室内工作。4.2使用性能

4.2.1与起重机使用有关的参数应符合本标准3.3或用户在订货合同中提出要求。4.2.2起重机满载情况下的静态刚性规定为:运行起重小车的型轨的垂直静挠度应不大于跨度或吊点间距的1/250。作为起重机运行轨道的型轨的垂直静挠度应不大于两吊点间距的1/350。悬臂起重机型轨端部最大垂直静挠度应符合JB/T8906—1999的规定。4.2.3起重机动态刚性一般供货不做规定。当用户对此有要求时才进行考核,单梁悬挂、双梁悬挂和门式起重机的考核指标为起重小车位于跨中时,型轨的最小满载自振频率应不小于2Hz。4.2.4当起重小车吊运载荷移动至型轨一端悬臂极限位置时,型轨另一端的车轮不充许有负轮压出现4.3材料

4.3.1起重机冷轧型轨的材质应选用性能不低于GB/T700-1988中的Q235碳素结构钢。4.3.2金属材料应有供货单位的合格证明,否则制造厂应做化学分析(A级钢除外)和机械性能试验。4.4主要零部件

4.4.1起升机构如采用环链电动葫芦应符合JB/T5317.2一1991的规定。4.4.2焊接型轨用的焊条、焊丝与焊剂应与型轨材料相适应。焊缝外部不得有裂纹、孔穴、固体夹渣、未熔合、未焊透等目测可见的明显缺陷。4.4.3型轨的平直度应小于0.75mm/m;型轨的扭曲度应小于0.1°/m。4.4.4型轨的吊点应采用柔性连接,并可有最大不超过土7°的自由摆动。吊杆应采用高强度螺杆。连接螺栓宜采用不低于8.8级的高强度螺栓,并应有安全防松装置。4.5装配

4.5.1型轨相连接时垂直方向的偏差应小于0.3mm。4.5.2各相邻吊点间的高度差C不超过土10mm,吊点及与吊点相距2m处型轨的高度差h不超过土2mm(见图9)。

4.5.3起重机跨度偏差不超过土12mm4.5.4在与起重机运行方向相垂直的同一截面上,起重机轨道之间的高度差D不超过起重机跨度的±0.2%,最大不超过10mm(见图10)。3

JB/T 10381—2002

4.5.5各型轨的端部应安装缓冲器。4.5.6单轨悬挂系统的道岔和转盘应具有防止葫芦滑落的装置。2000

图9相邻吊点与型轨间的高度差

图10起重机轨道间的高度差

4.5.7起重小车依靠重力滑行的单轨悬挂系统,在积放式小车运行的轨道上必须装有停止器,在小车积放处必须装有分流器。

4.6电气设备

4.6.1配套电器应选用能满足起重机要求的产品,并应具有产品合格证。4.6.2馈电装置可以采用电缆导电,也可使用滑触线导电。材质和规格的选择应使载流量和起重机内部电压损失都满足要求。

4.6.3如果两台或多台起重机都从同一电源供电,则每台起重机上都应装隔离开关。4.6.4起重机的电气设备全部安装后,回路的对地绝缘电阻应不小于0.8M2,在潮湿环境中应不小于0.4M2。

4.7安全、卫生

4.7.1起重机应设紧急断电开关。应保证起重机操纵按钮标识与起重机及电动葫芦的运行方向相一致。4.7.2』

4.7.3在无其他外声干扰的情况下,起重机满载情况下产生的噪声,在距离电动葫芦1m处测量,额定载荷小于1t时,噪声应不大于82dB(A);额定载荷大于或等于1t时,噪声应不大于85dB(A)。4.8外观

4.8.1起重机的面漆应均匀、细致、光亮、完整和色泽一致,不得有粗糙不平、漏漆、错漆、皱纹、针孔及严重流挂等缺陷。

4.8.2型轨外表面漆膜附着力应符合GB/T9286—1998中规定的一级质量要求。4.8.3型轨吊点表面宜采用镀锌。5试验方法

起重机试验应遵循GB/T5905一1986规定的规范和程序。5.1目测检查

目测检查应包括所有重要部件的规格或状态是否符合要求,例如:各机构、电气设备、安全装置控制装置、金属结构及其连接件、型轨吊架、吊钩、环链、滑轮组等。检查时,不必拆开任何部件,但应打开在正常维护和检查时应打开的盖子。目测检查还应包括检查必备的文件是否已提出并经过审核。5.2合格试验

5.2.1接通电源,各机构均应运转正常,无任何卡阻现象。控制装置和安全装置应灵敏准确。5.2.2经过2~3次的逐渐加载直至额定起重量,作各方向的动作试验和测试,验证表1所列项目是否符合设计图样及本标准的要求。测定噪声的方法按GB/T3768一1996的规定进行。4

起升高度

起升速度

起重机及小车运行速度

额定载荷下降制动时的制动下滑量起重机的静态刚性测型轨跨中静挠度起重机的噪声

电气设备中各回路的对地绝缘电阻型轨吊点的状况

漆膜附着力

5.3载荷起升能力试验

5.3.1静载试验

计量单位

dB (A)

要求值

名义值(按设

计图样)

≤V/100

见本标准4.2.2

见本标准4.7.3

见本标准4.6.4

见本标准4.4.4

见本标准4.8.2

极限偏差

JB/T10381—2002

不小于名义值

V为1min内稳定

起升的距离

静载试验的目的是检验起重机及其零部件的结构承载能力。每个起升机构的静载试验应分别进行,试验前,应将空载葫芦停放在跨度中间位置,定出测量型轨挠度的基准点。起升机构按1.25倍的额定起重量加载,慢速起升离地面100mm~200mm高度处,悬空时间不少于10min。卸去载荷后检查起重机型轨测量基准点处变形情况。如此重复三次,第三次测量型轨不得有永久变形。

试验后,如果未见到裂纹、永久变形、油漆剥落或对起重机的性能与安全有影响的损坏,连接处没有出现松动或损坏,则认为这项试验结果合格。5.3.2动载试验

动载试验的目的主要是验证起重机各机构和制动器的功能。起重机各机构的动载试验应分别进行,而后作联合动作的试验。起升机构按1.1倍的额定起重量加载。试验中,对每种动作应在其整个运动范围内作反复起动和制动,对悬挂着的试验载荷作空中起动时试验载荷不应出现反向动作。试验时应按该机的电动机接电持续率留有操作的间歇时间,按操作规程进行控制,且必须注意把加速度、减速度和速度限制在起重机正常工作的范围内。按其工作循环,试验时间至少应延续1h。如果各部件能完成其功能试验,并在随后进行的目测检查中没有发现机构或构件有损坏,连接处也没有出现松动或损坏,则认为这项试验结果合格。6检验规则

6.1出厂检验

6.1.1每台起重机出厂前都应按4.4的要求做零部件检验。6.1.2每台起重机在厂内组装或在现场组装后应进行空运转试验,分别开动各机构,做正、反方向运转,试验的累计时间不少于5min。6.1.3制造厂的质量检验部门按产品图样、订货合同及本标准对产品按第4章、第7章的要求进行逐项检验,检验合格后向用户签发产品合格证书。6.2型式检验

6.2.1定型产品出现下列情况之一时应进行型式检验,检验台数不少于2台:a)新产品或老产品转厂生产的试制定型鉴定;b)正常生产后,如结构、材料、工艺有较大改变,可能影响起重机性能时;c)产品停产两年以上恢复生产时;5

JB/T 10381-—2002

出厂检验结果与上次型式检验有较大差异时;d)

e)国家质量监督检验机构提出型式检验的要求时。6.2.2型式检验是在出厂检验基础上再加上第5章规定的检查和试验内容。6.2.3如制造厂没有条件进行试验,则应到用户使用现场作型式检验。6.2.4进行型式检验的起重机,应由制造广的质量检验部门或质量监督检验机构根据实际与可能进行指定,应按型式种类、起重量和跨度大小以及工作级别等方面进行调配,使其逐渐达到全面考核,7标志、包装、运输和储存

7.1起重机标志

7.1.1在起重机明显位置应设起重量吨位牌,在吨位牌上应标出:a)额定起重量:

制造厂名称,

7.1.2在起重机明显位置应安装起重机标牌,标牌上的内容应有:a)产品名称;

b)走

起重机代号或标记:

制造日期或生产编号;

制造厂名称。

7.2包装、运输、储存

起重机的包装、运输和储存应符合GB/T191—2000及GB/T13384一—1992的有关规定。7.2.1.

起重机出厂时应提供下列随机文件:a)

起重机合格证明书:

起重机安装使用维护说明书:

装箱单:

外购部件应附上制造的合格证明书及相关资料;e)

其他有关的技术文件。

8保证期

制造厂应保证所供应的起重机,在用户妥善保管、正确安装和使用的条件下,自检验合格,交付使用日算起12个月内,但不超过自发货日算起18个月内能正常工作,也可依据合同约定。6

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。