JB/T 2604-1994

基本信息

标准号: JB/T 2604-1994

中文名称:电磁振动给料机 技术条件

标准类别:机械行业标准(JB)

英文名称: Technical requirements for electromagnetic vibrating feeders

标准状态:已作废

发布日期:1994-12-09

实施日期:1995-10-01

作废日期:2008-09-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:277562

标准分类号

中标分类号:机械>>通用机械与设备>>J83仓储设备、装卸机械

关联标准

出版信息

页数:10页

标准价格:8.0 元

相关单位信息

发布部门:北京起重运输机械研究所

标准简介

本标准代替JB 2604-79。 本标准规定了电磁振动给料机的技术要求,试验方法,检验规则,标志,包装与贮存。 本标准适用于DZ型电磁振动驱动的电振给料机,也适用于其他板弹簧结构的电振给料机。 JB/T 2604-1994 电磁振动给料机 技术条件 JB/T2604-1994 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国机械行业标准

JB/T2604-94

电磁振动给料机

1994-12-09发布

技术条件

1995-10-01实施

中华人民共和国机械工业部

中华人民共和国机械行业标准

电磁振动给料机技术条件

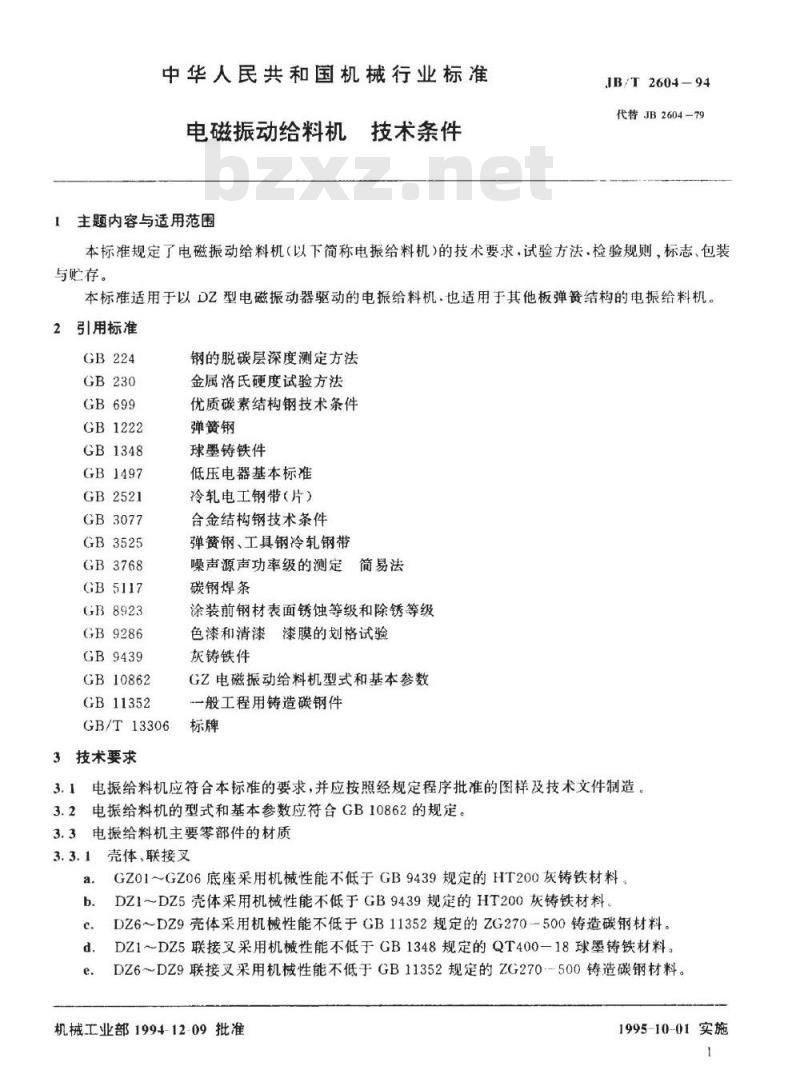

1主题内容与适用范围

JB/T2604-94

代替JB2604-79

本标准规定了电磁振动给料机(以下简称电振给料机)的技术要求,试验方法·检验规则,标志、包装与贮存。

本标准适用于以DZ型电磁振动器驱动的电振给料机·也适用于其他板弹簧结构的电振给料机。2引用标准

GB1222

GB1348

GB1497

GB2521

GB3077

GB3525

GB3768

GB 5117

GB8923

GB9286

GB9439

GB10862

GB11352

钢的脱碳层深度测定方法

金属洛氏硬度试验方法

优质碳素结构钢技术条件

弹簧钢

球墨铸铁件

低压电器基本标准

冷轧电工钢带(片)

合金结构钢技术条件

弹簧钢、工具钢冷轧钢带

噪声源声功率级的测定简易法

碳钢焊条

涂装前钢材表面锈蚀等级和除锈等级色漆和清漆漆膜的划格试验

灰铸铁件

GZ电磁振动给料机型式和基本参数一般工程用铸造碳钢件

GB/T13306

3技术要求

电振给料机应符合本标准的要求,并应按照经规定程序批准的图样及技术文件制造。3.2电振给料机的型式和基本参数应符合GB10862的规定。3.3电振给料机主要零部件的材质3.3.1壳体,联接叉

GZ01~GZ06底座采用机械性能不低于GB9439规定的HT200灰铸铁材料DZ1~DZ5壳体采用机械性能不低于GB9439规定的HT200灰铸铁材料。DZ6~DZ9壳体采用机械性能不低于GB11352规定的ZG270-500铸造碳钢材料。DZ1~DZ5联接叉采用机械性能不低于GB1348规定的QT400一18球墨铸铁材料。DZ6~DZ9联接叉采用机械性能不低于GB11352规定的ZG270--500铸造碳钢材料。机械工业部1994-12-09批准

1995-10-01实施

3.3.2板弹簧

JB/T2604-94

板弹簧采用机械性能不低于GB3525和GB1222规定的60Si2Mn、55Si2Mn和65Mn合金弹簧钢加工的弹簧带钢和扁钢。

3.3.3铁芯及衔铁的硅钢片采用机械性能不低于GB2521规定的DW310一35冷轧硅钢片。3.3.4DZ6~DZ9铁芯座及衔铁夹板采用机械性能不低于GB11352规定的ZG270-500铸造碳钢。3.3.5板弹簧压紧螺栓

DZ1~DZ5采用机械性能不低于GB699规定的45优质碳素钢。a.

DZ6~DZ9采用机械性能不低于GB3077规定的40Cr、40MnB及40Mn2合金结构钢或45b.

3.3.6焊接结构件采用机械性能不低于GB5117规定的E43系列碳钢焊条焊接。3.4主要金属材料应有材料供应厂的质量合格证.否则应在制造厂内进行检验,确认合格后方可使用。3.5电振给料机应在下列条件下可靠工作:工作环境温度为25~40℃;

在20±5℃时周围介质相对湿度不大于85%:周围介质没有爆炸危险;

周围没有严重腐蚀性及影响电气绝缘性能的介质;供电电网电压波动范围为土5%;供电电网频率波动范围为标准值的土1%;电振给料机纵向受压长度不得大于其槽宽的三分之一。电振给料机振幅应无级调节,并能满负荷全电压频繁起动。3.6

电振给料机应在低临界近共振状态下工作,负载后振幅下降率不得大于额定振幅的9%。在排除电网波动影响的情况下,振幅波动为设计值的士7%。电振给料机应采用硅可控元件半波整流电路供电的控制方式。控制装置应保证硅可控元件的控制角从αmi到αmx连续可调。3.10

手动控制装置必须能够引入自控或遥控信号。控制装置应能长期工作,导电部分温升不得超过60℃。3.12

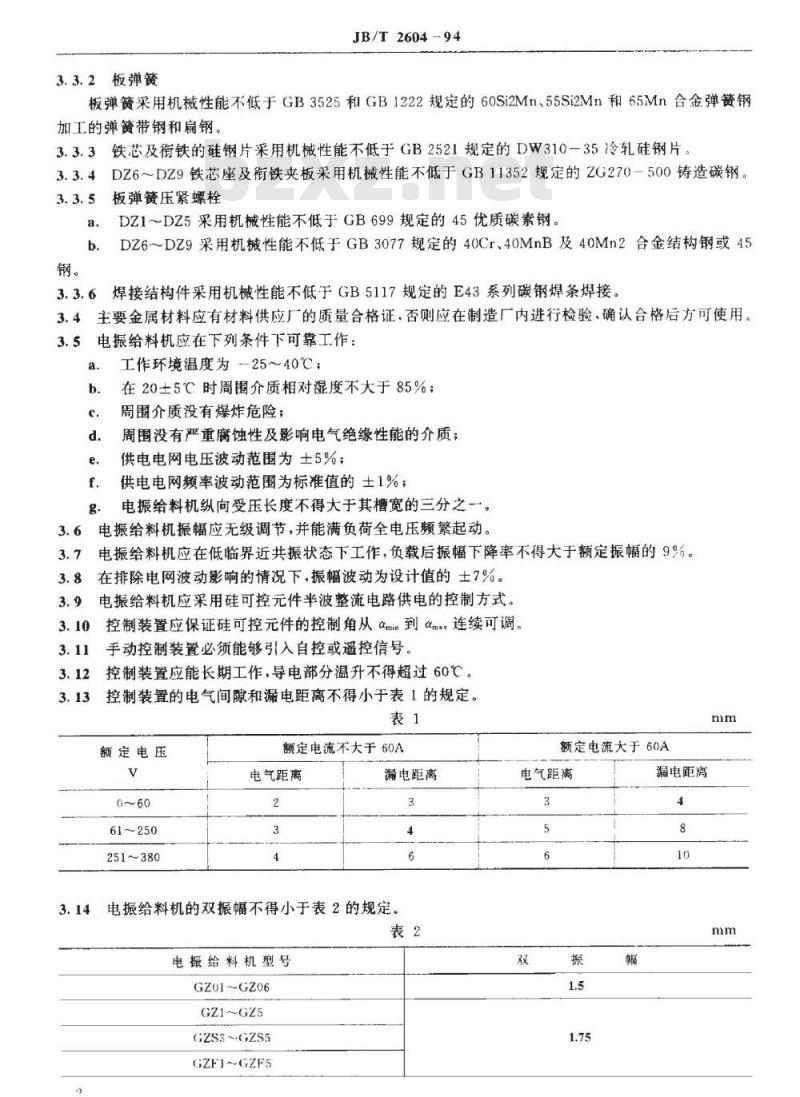

控制装置的电气间隙和漏电距离不得小于表1的规定。表1

额定电压

251~380

额定电流不大于60A

电气距离

漏电距离

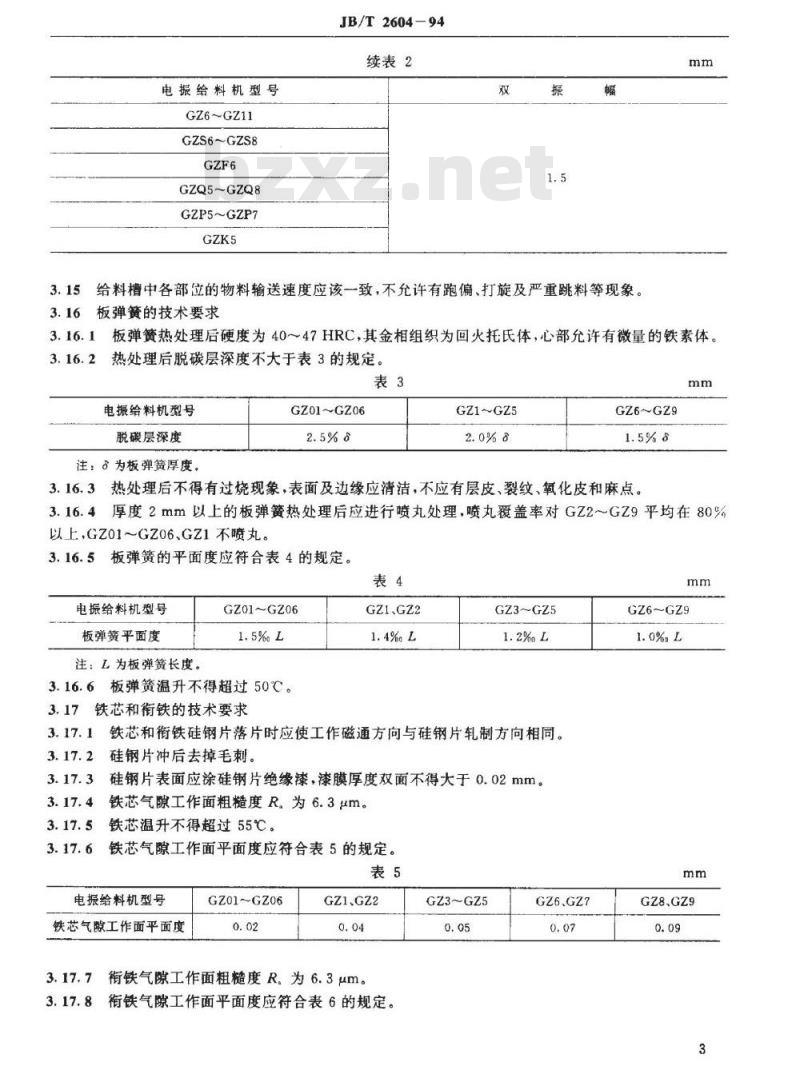

电振给料机的双振幅不得小于表2的规定。表2

电振给料机型号

GZ01--GZ06

GZ1GZ5

GZS3~GZS5

GZF1~GZF5

额定电流大于60A

电气距离

漏电距离

电振给料机型号

GZ6~GZ11

GZS6~GZS8

GZQ5~GZQ8

GZP5~GZP7

JB/T2604-94

续表2

给料槽中各部位的物料输送速度应该一致,不允许有跑偏、打旋及严重跳料等现象。3.15

3.16板弹簧的技术要求

板弹簧热处理后硬度为40~47HRC,其金相组织为回火托氏体,心部允许有微量的铁素体。3.16.1此内容来自标准下载网

3.16.2热处理后脱碳层深度不大于表3的规定。表3

电振给料机型号

脱碳层深度

注:?为板弹簧厚度

GZ01~GZ06

GZ1~GZ5

GZ6~GZ9

3.16.3热处理后不得有过烧现象,表面及边缘应清洁,不应有层皮、裂纹、氧化皮和麻点。mm

3.16.4厚度2mm以上的板弹簧热处理后应进行喷丸处理,喷丸覆盖率对GZ2~GZ9平均在80%以上,GZ01~GZ06、GZ1不喷丸。3.16.5板弹簧的平面度应符合表4的规定,表4

电振给料机型号

板弹簧平面度

注:L为板弹簧长度。

GZ01~GZ06

3.16.6板弹簧温升不得超过50℃。3.17

铁芯和衔铁的技术要求

GZI、GZ2

GZ3~GZ5

铁芯和衔铁硅钢片落片时应使工作磁通方向与硅钢片轧制方向相同。硅钢片冲后去掉毛刺。

硅钢片表面应涂硅钢片绝缘漆,漆膜厚度双面不得大于0.02mm。铁芯气隙工作面粗糙度R,为6.3um。铁芯温升不得超过55℃。

铁芯气隙工作面平面度应符合表5的规定。表5

电振给料机型号

铁芯气隙工作面平面度

GZ01~GZ06

衔铁气隙工作面粗糙度R。为6.3um。3.17.8衔铁气隙工作面平面度应符合表6的规定。GZ3~GZ5

GZ6~GZ9

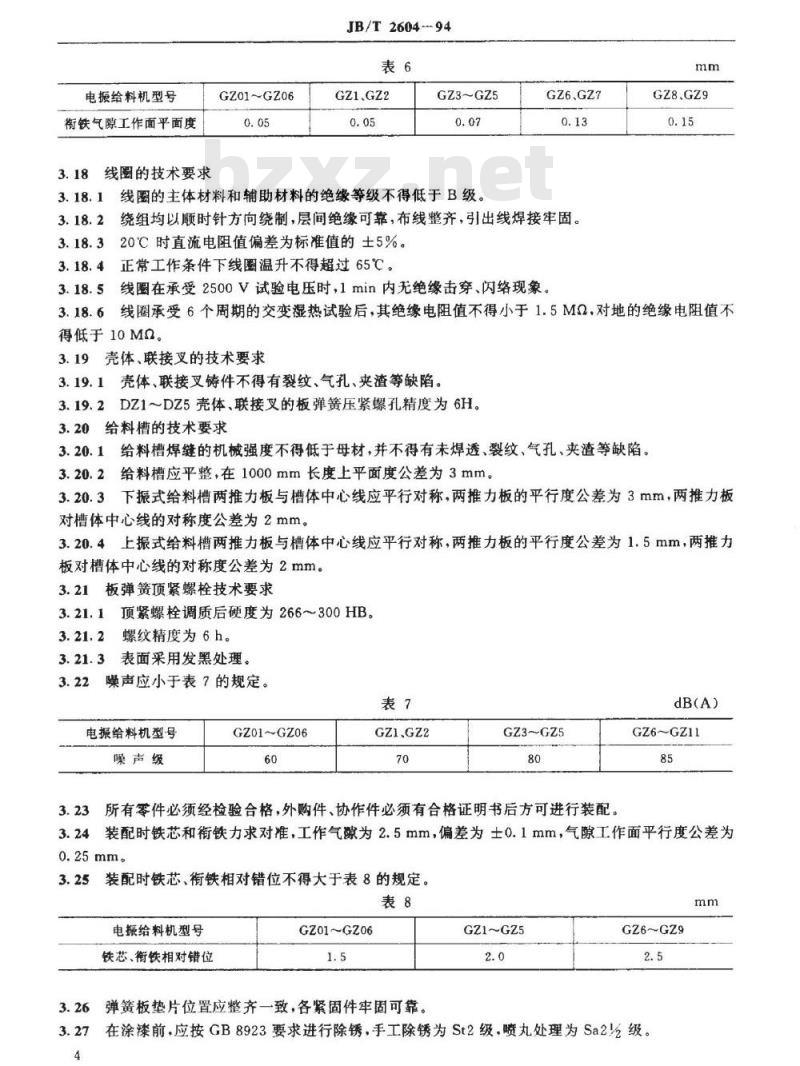

电振给料机型号

衔铁气隙工作面平面度

线图的技术要求

GZ01GZ06

JB/T2604-94

GZ3~GZ5

线圈的主体材料和辅助材料的绝缘等级不得低于B级。GZ6.GZ7

绕组均以顺时针方向绕制,层间绝缘可靠,布线整齐,引出线焊接牢固。3.18.3

20℃时直流电阻值偏差为标准值的土5%。3.18.4

正常工作条件下线圈温升不得超过65℃。线圈在承受2500V试验电压时,1min内无绝缘击穿、闪络现象。mm

线圈承受6个周期的交变湿热试验后,其绝缘电阻值不得小于1.5MQ.对地的绝缘电阻值不3.18.6

得低于10Mα。

3.19壳体、联接文的技术要求

3.19.1壳体、联接叉铸件不得有裂纹、气孔、夹渣等缺陷。3.19.2DZ1~DZ5壳体、联接叉的板弹簧压紧螺孔精度为6H。3.20给料槽的技术要求

3.20.1给料槽焊缝的机械强度不得低于母材,并不得有未焊透、裂纹、气孔、夹渣等缺陷。给料槽应平整,在1000mm长度上平面度公差为3mm。3.20.2

3.20.3下振式给料槽两推力板与槽体中心线应平行对称,两推力板的平行度公差为3mm,两推力板对槽体中心线的对称度公差为2mm。3.20.4上振式给料槽两推力板与槽体中心线应平行对称,两推力板的平行度公差为1.5mm,两推力板对槽体中心线的对称度公差为2mm。3.21板弹簧顶紧螺栓技术要求

3.21.1顶紧螺栓调质后硬度为266~300HB。螺纹精度为6h。

3.21.3表面采用发黑处理。

3.22噪声应小于表7的规定。

电振给料机型号

噪声级

GZ01~GZ06

GZ3~GZ5

所有零件必须经检验合格,外购件、协作件必须有合格证明书后方可进行装配。dB(A)

GZ6~GZ11

装配时铁芯和衔铁力求对准,工作气隙为2.5mm,偏差为士0.1mm,气隙工作面平行度公差为3.24

0.25mm。

装配时铁芯、衔铁相对错位不得大于表8的规定。表8

电振给料机型号

铁芯、衔铁相对错位

GZ01GZ06

3.26弹簧板垫片位置应整齐一致,各紧固件牢固可靠。GZ1~GZ5

GZ6~GZ9

3.27在涂漆前,应按GB8923要求进行除锈,手工除锈为St2级,喷丸处理为Sa2V%级。4

JB/T2604-94

3.28电振给料机涂漆每层漆膜厚度不得小于25μm,漆膜总厚度不得小于75μm。3.29漆膜附着力应符合GB9286中2级的规定。3.30在用户遵守本产品的保管、使用及运输规则的条件下,从制造厂发货之日起18个月内.其中使用期不超过12个月,产品因质量不好而发生损坏或不能正常工作时(除给料槽正常磨损外),制造厂应免费为用户修理或更换零部件(或产品)。4试验方法

4.1空载试验

每台电振给料机出厂前在调试合格的情况下进行不少于4h的空动转试验,检查电振给料机双振幅。

4.2负载试验

进行负载试验的电振给料机以1.6t/m的河砂进行给料能力和振幅变化的考核,其数值应达到GB10862的规定。

4.2.1给料量的测定

a.测定条件

在测定给料量的试验中,物料采用密度为1.6t/m,含水量Q不大于10%的河砂,控制装置表示的电流值不超过设计值。

b.试验时间

测定给料量试验时间t;按表9规定进行。表9

给料量的计算

给料量T按式(1)计算:

式中:T一给料量,t/h;

GZ01~GZ06

T = 60 XT/t

T-试验期内的实际给料量,t/h;ti-试验时间,min。

4.2.2负载振幅下降率的测定方法GZ1~GZ5

在空载额定振幅下,向电振给料机加载,用GZ2型测振仪测定负载振幅。a.

负载振幅下降率按式(2)计算:

A1=100%×(AA)/A额

式中:A1负载振幅下降率;

A负——负载振幅,mm;

A额额定振幅,mm。

4.2.3振幅波动的测定

GZ6~GZ11

·(2)

电振给料机空载运行2h后,在额定振幅条件下,排除电网频率和电压波动的影响,用GZ2型测振仪测定振幅值,每0.5h记录一次。b.振幅波动的测定时间为4h。

振幅波动按式(3)计算:

A2-100%×(A.A%)/A

(3)

式中:A2振幅波动:

JB/T2604-94

A.试验期内,振幅偏差最大时的实测振幅值,mm4.3温升的测定

4.3.1线圈温升的测定

a.被测电振给料机在温升测定前.停机应不少于8h,电振给料机在额定振幅条件下运行6h,停机后立即测定。

b.用凯文直流电桥测出开机前的线圈冷态电阻值R,和电振给料机运行6h后线圈热态电阻值R2。用水银温度计测出试验开始和结束时的环境温度to、t1。线圈的温升按式(4)计算:

At (R,-R,)(235 +ta)/R, + t-t)式中:At-4

线圈的温升,℃;

R,-开机前的线圈冷态电阻值,QR-—电振给料机运行6h后线圈热态电阻值,2;t.

试验开始时的环境温度,℃;

t—-试验结束时的环境温度,℃。4.3.2铁芯、板弹簧温升的测定

铁芯、板弹簧的温升用膨胀式点温计测量温升按式(5)计算:At= tt2

式中:At—-铁芯、板弹簧的温升,℃;t——试验开始时铁芯、板弹簧的表面温度,℃;.试验结束时铁芯、板弹簧的表面温度,℃。4.4运转稳定性试验

电振给料机进行额定情况下连续56h的稳定性试验。4.5电气性能试验

绝缘性能用500V摇表检查线圈对地的绝缘电阻值。a.

耐压强度用工频2500V(电源功率不小于0.5kVA)进行耐压试验,历时1min。4.6电振给料机用声级计按GB3768规定的方法测定整机噪声。4.7板弹簧的硬度检测

板弹簧硬度的检测按GB230中的规定进行。a.

每种型号的电振给料机抽取的板弹簧数应不少于30片。4.8板弹簧脱碳层检测

脱碳层检测按GB224中的规定进行。·(4)

每种型号的电振给料机抽取的板弹簧数应不少于2片,每件样品在两端及中部各取一试片。c.

做脱碳层检验的板弹簧样品应在板弹簧硬度检测前,于产品中随机抽取。4.9板弹簧平面度

将板弹簧置于平板上,用塞尺检测。4.10喷丸覆盖率

a:将板弹簧置于25倍放大镜下目测,与标准照片对比b.每种型号的电振给料机抽取的板弹簧数应不少于10片,每片板弹簧沿长度方向分成相等的四个区域进行检查,以各区域的平均值计算喷丸覆盖率。4.11气隙工作面平行度

用塞尺检测铁芯工作面四角部位气隙值。最大气隙8mx与最小气隙2mm之差(omr一omlm)即为气隙工作面平行度。

4.12油漆质量检测方法

a.油漆漆膜厚度检测方法

JB/T2604-94

使用杠杆千分尺或漆膜测厚仪,在给料槽和推力板外侧,前后各取一点,在激振器左右各取一点进行测试,取两次测试的平均值。b.漆膜附着力试验方法

漆膜附着力按GB9286划格试验方法.在给料槽和推力板外侧·前后各取一点,在激振器左右各取一点进行试验。

4.13电振给料机必须经制造厂技术检验部门检验合格后方能出厂,出厂时应附有产品合格证、产品使用说明书和装箱清单。

5检验规则

每台电振给料机出厂前都必须进行出厂试验。5.1

5.2出厂检验项目

给料量;

振幅;

线圈、铁芯及板弹簧的温升;

线圈绝缘强度:

气隙工作面平行度、气隙;

油漆漆膜厚度及漆膜的附着力。5.3有下述情况之一时应进行型式试验:a.

新产品(包括整机和部件)

老产品转厂生产的试制;

产品结构、材料、工艺有较大改变,可能影响产品性能时;d.

长期(三年以上)停产后恢复生产时5.4型式试验项目

出厂检验项目的全部内容:

运转稳定性试验:

电气性能试验。

6标志,包装与贮存

6.1产品标牌

6.1.1产品标牌的尺寸及技术要求应符合GB/T13306的规定。6.1.2在产品标牌中标明产品型号、给料量、相对振幅、振动频率、供电电压、电网频率、工作电流、给料粒度、设备总重等基本参数以及产品编号、制造厂名、出厂日期。6.2电振给料机的控制装置、备用线圈采用箱装;给料槽采用裸装:其余采用花格箱包装。装箱部件、备件及技术条件应有防雨措施,并能满足长途运输安全、起吊方便和多次装卸的要求。6.3箱装部件应牢固地固定在底座上,紧固件不得有松动现象,控制装置的各种仪器、仪表不得与包装箱接触碰撞。

6.4包装箱标志应用油漆涂写,字迹清晰端正。6.5露天存放时应用通风良好的不积水包装,较长时间贮存时要防止锈蚀。6.6所有架体应存放在有遮盖的平坦地面上防止变形和锈蚀。7

附加说明:

JB/T2604

本标准由机械工业部北京起重运输机械研究所提出并归口本标准由北京起重运输机械研究所负责起草。本标准主要起草人刘翘、王育战。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

JB/T2604-94

电磁振动给料机

1994-12-09发布

技术条件

1995-10-01实施

中华人民共和国机械工业部

中华人民共和国机械行业标准

电磁振动给料机技术条件

1主题内容与适用范围

JB/T2604-94

代替JB2604-79

本标准规定了电磁振动给料机(以下简称电振给料机)的技术要求,试验方法·检验规则,标志、包装与贮存。

本标准适用于以DZ型电磁振动器驱动的电振给料机·也适用于其他板弹簧结构的电振给料机。2引用标准

GB1222

GB1348

GB1497

GB2521

GB3077

GB3525

GB3768

GB 5117

GB8923

GB9286

GB9439

GB10862

GB11352

钢的脱碳层深度测定方法

金属洛氏硬度试验方法

优质碳素结构钢技术条件

弹簧钢

球墨铸铁件

低压电器基本标准

冷轧电工钢带(片)

合金结构钢技术条件

弹簧钢、工具钢冷轧钢带

噪声源声功率级的测定简易法

碳钢焊条

涂装前钢材表面锈蚀等级和除锈等级色漆和清漆漆膜的划格试验

灰铸铁件

GZ电磁振动给料机型式和基本参数一般工程用铸造碳钢件

GB/T13306

3技术要求

电振给料机应符合本标准的要求,并应按照经规定程序批准的图样及技术文件制造。3.2电振给料机的型式和基本参数应符合GB10862的规定。3.3电振给料机主要零部件的材质3.3.1壳体,联接叉

GZ01~GZ06底座采用机械性能不低于GB9439规定的HT200灰铸铁材料DZ1~DZ5壳体采用机械性能不低于GB9439规定的HT200灰铸铁材料。DZ6~DZ9壳体采用机械性能不低于GB11352规定的ZG270-500铸造碳钢材料。DZ1~DZ5联接叉采用机械性能不低于GB1348规定的QT400一18球墨铸铁材料。DZ6~DZ9联接叉采用机械性能不低于GB11352规定的ZG270--500铸造碳钢材料。机械工业部1994-12-09批准

1995-10-01实施

3.3.2板弹簧

JB/T2604-94

板弹簧采用机械性能不低于GB3525和GB1222规定的60Si2Mn、55Si2Mn和65Mn合金弹簧钢加工的弹簧带钢和扁钢。

3.3.3铁芯及衔铁的硅钢片采用机械性能不低于GB2521规定的DW310一35冷轧硅钢片。3.3.4DZ6~DZ9铁芯座及衔铁夹板采用机械性能不低于GB11352规定的ZG270-500铸造碳钢。3.3.5板弹簧压紧螺栓

DZ1~DZ5采用机械性能不低于GB699规定的45优质碳素钢。a.

DZ6~DZ9采用机械性能不低于GB3077规定的40Cr、40MnB及40Mn2合金结构钢或45b.

3.3.6焊接结构件采用机械性能不低于GB5117规定的E43系列碳钢焊条焊接。3.4主要金属材料应有材料供应厂的质量合格证.否则应在制造厂内进行检验,确认合格后方可使用。3.5电振给料机应在下列条件下可靠工作:工作环境温度为25~40℃;

在20±5℃时周围介质相对湿度不大于85%:周围介质没有爆炸危险;

周围没有严重腐蚀性及影响电气绝缘性能的介质;供电电网电压波动范围为土5%;供电电网频率波动范围为标准值的土1%;电振给料机纵向受压长度不得大于其槽宽的三分之一。电振给料机振幅应无级调节,并能满负荷全电压频繁起动。3.6

电振给料机应在低临界近共振状态下工作,负载后振幅下降率不得大于额定振幅的9%。在排除电网波动影响的情况下,振幅波动为设计值的士7%。电振给料机应采用硅可控元件半波整流电路供电的控制方式。控制装置应保证硅可控元件的控制角从αmi到αmx连续可调。3.10

手动控制装置必须能够引入自控或遥控信号。控制装置应能长期工作,导电部分温升不得超过60℃。3.12

控制装置的电气间隙和漏电距离不得小于表1的规定。表1

额定电压

251~380

额定电流不大于60A

电气距离

漏电距离

电振给料机的双振幅不得小于表2的规定。表2

电振给料机型号

GZ01--GZ06

GZ1GZ5

GZS3~GZS5

GZF1~GZF5

额定电流大于60A

电气距离

漏电距离

电振给料机型号

GZ6~GZ11

GZS6~GZS8

GZQ5~GZQ8

GZP5~GZP7

JB/T2604-94

续表2

给料槽中各部位的物料输送速度应该一致,不允许有跑偏、打旋及严重跳料等现象。3.15

3.16板弹簧的技术要求

板弹簧热处理后硬度为40~47HRC,其金相组织为回火托氏体,心部允许有微量的铁素体。3.16.1此内容来自标准下载网

3.16.2热处理后脱碳层深度不大于表3的规定。表3

电振给料机型号

脱碳层深度

注:?为板弹簧厚度

GZ01~GZ06

GZ1~GZ5

GZ6~GZ9

3.16.3热处理后不得有过烧现象,表面及边缘应清洁,不应有层皮、裂纹、氧化皮和麻点。mm

3.16.4厚度2mm以上的板弹簧热处理后应进行喷丸处理,喷丸覆盖率对GZ2~GZ9平均在80%以上,GZ01~GZ06、GZ1不喷丸。3.16.5板弹簧的平面度应符合表4的规定,表4

电振给料机型号

板弹簧平面度

注:L为板弹簧长度。

GZ01~GZ06

3.16.6板弹簧温升不得超过50℃。3.17

铁芯和衔铁的技术要求

GZI、GZ2

GZ3~GZ5

铁芯和衔铁硅钢片落片时应使工作磁通方向与硅钢片轧制方向相同。硅钢片冲后去掉毛刺。

硅钢片表面应涂硅钢片绝缘漆,漆膜厚度双面不得大于0.02mm。铁芯气隙工作面粗糙度R,为6.3um。铁芯温升不得超过55℃。

铁芯气隙工作面平面度应符合表5的规定。表5

电振给料机型号

铁芯气隙工作面平面度

GZ01~GZ06

衔铁气隙工作面粗糙度R。为6.3um。3.17.8衔铁气隙工作面平面度应符合表6的规定。GZ3~GZ5

GZ6~GZ9

电振给料机型号

衔铁气隙工作面平面度

线图的技术要求

GZ01GZ06

JB/T2604-94

GZ3~GZ5

线圈的主体材料和辅助材料的绝缘等级不得低于B级。GZ6.GZ7

绕组均以顺时针方向绕制,层间绝缘可靠,布线整齐,引出线焊接牢固。3.18.3

20℃时直流电阻值偏差为标准值的土5%。3.18.4

正常工作条件下线圈温升不得超过65℃。线圈在承受2500V试验电压时,1min内无绝缘击穿、闪络现象。mm

线圈承受6个周期的交变湿热试验后,其绝缘电阻值不得小于1.5MQ.对地的绝缘电阻值不3.18.6

得低于10Mα。

3.19壳体、联接文的技术要求

3.19.1壳体、联接叉铸件不得有裂纹、气孔、夹渣等缺陷。3.19.2DZ1~DZ5壳体、联接叉的板弹簧压紧螺孔精度为6H。3.20给料槽的技术要求

3.20.1给料槽焊缝的机械强度不得低于母材,并不得有未焊透、裂纹、气孔、夹渣等缺陷。给料槽应平整,在1000mm长度上平面度公差为3mm。3.20.2

3.20.3下振式给料槽两推力板与槽体中心线应平行对称,两推力板的平行度公差为3mm,两推力板对槽体中心线的对称度公差为2mm。3.20.4上振式给料槽两推力板与槽体中心线应平行对称,两推力板的平行度公差为1.5mm,两推力板对槽体中心线的对称度公差为2mm。3.21板弹簧顶紧螺栓技术要求

3.21.1顶紧螺栓调质后硬度为266~300HB。螺纹精度为6h。

3.21.3表面采用发黑处理。

3.22噪声应小于表7的规定。

电振给料机型号

噪声级

GZ01~GZ06

GZ3~GZ5

所有零件必须经检验合格,外购件、协作件必须有合格证明书后方可进行装配。dB(A)

GZ6~GZ11

装配时铁芯和衔铁力求对准,工作气隙为2.5mm,偏差为士0.1mm,气隙工作面平行度公差为3.24

0.25mm。

装配时铁芯、衔铁相对错位不得大于表8的规定。表8

电振给料机型号

铁芯、衔铁相对错位

GZ01GZ06

3.26弹簧板垫片位置应整齐一致,各紧固件牢固可靠。GZ1~GZ5

GZ6~GZ9

3.27在涂漆前,应按GB8923要求进行除锈,手工除锈为St2级,喷丸处理为Sa2V%级。4

JB/T2604-94

3.28电振给料机涂漆每层漆膜厚度不得小于25μm,漆膜总厚度不得小于75μm。3.29漆膜附着力应符合GB9286中2级的规定。3.30在用户遵守本产品的保管、使用及运输规则的条件下,从制造厂发货之日起18个月内.其中使用期不超过12个月,产品因质量不好而发生损坏或不能正常工作时(除给料槽正常磨损外),制造厂应免费为用户修理或更换零部件(或产品)。4试验方法

4.1空载试验

每台电振给料机出厂前在调试合格的情况下进行不少于4h的空动转试验,检查电振给料机双振幅。

4.2负载试验

进行负载试验的电振给料机以1.6t/m的河砂进行给料能力和振幅变化的考核,其数值应达到GB10862的规定。

4.2.1给料量的测定

a.测定条件

在测定给料量的试验中,物料采用密度为1.6t/m,含水量Q不大于10%的河砂,控制装置表示的电流值不超过设计值。

b.试验时间

测定给料量试验时间t;按表9规定进行。表9

给料量的计算

给料量T按式(1)计算:

式中:T一给料量,t/h;

GZ01~GZ06

T = 60 XT/t

T-试验期内的实际给料量,t/h;ti-试验时间,min。

4.2.2负载振幅下降率的测定方法GZ1~GZ5

在空载额定振幅下,向电振给料机加载,用GZ2型测振仪测定负载振幅。a.

负载振幅下降率按式(2)计算:

A1=100%×(AA)/A额

式中:A1负载振幅下降率;

A负——负载振幅,mm;

A额额定振幅,mm。

4.2.3振幅波动的测定

GZ6~GZ11

·(2)

电振给料机空载运行2h后,在额定振幅条件下,排除电网频率和电压波动的影响,用GZ2型测振仪测定振幅值,每0.5h记录一次。b.振幅波动的测定时间为4h。

振幅波动按式(3)计算:

A2-100%×(A.A%)/A

(3)

式中:A2振幅波动:

JB/T2604-94

A.试验期内,振幅偏差最大时的实测振幅值,mm4.3温升的测定

4.3.1线圈温升的测定

a.被测电振给料机在温升测定前.停机应不少于8h,电振给料机在额定振幅条件下运行6h,停机后立即测定。

b.用凯文直流电桥测出开机前的线圈冷态电阻值R,和电振给料机运行6h后线圈热态电阻值R2。用水银温度计测出试验开始和结束时的环境温度to、t1。线圈的温升按式(4)计算:

At (R,-R,)(235 +ta)/R, + t-t)式中:At-4

线圈的温升,℃;

R,-开机前的线圈冷态电阻值,QR-—电振给料机运行6h后线圈热态电阻值,2;t.

试验开始时的环境温度,℃;

t—-试验结束时的环境温度,℃。4.3.2铁芯、板弹簧温升的测定

铁芯、板弹簧的温升用膨胀式点温计测量温升按式(5)计算:At= tt2

式中:At—-铁芯、板弹簧的温升,℃;t——试验开始时铁芯、板弹簧的表面温度,℃;.试验结束时铁芯、板弹簧的表面温度,℃。4.4运转稳定性试验

电振给料机进行额定情况下连续56h的稳定性试验。4.5电气性能试验

绝缘性能用500V摇表检查线圈对地的绝缘电阻值。a.

耐压强度用工频2500V(电源功率不小于0.5kVA)进行耐压试验,历时1min。4.6电振给料机用声级计按GB3768规定的方法测定整机噪声。4.7板弹簧的硬度检测

板弹簧硬度的检测按GB230中的规定进行。a.

每种型号的电振给料机抽取的板弹簧数应不少于30片。4.8板弹簧脱碳层检测

脱碳层检测按GB224中的规定进行。·(4)

每种型号的电振给料机抽取的板弹簧数应不少于2片,每件样品在两端及中部各取一试片。c.

做脱碳层检验的板弹簧样品应在板弹簧硬度检测前,于产品中随机抽取。4.9板弹簧平面度

将板弹簧置于平板上,用塞尺检测。4.10喷丸覆盖率

a:将板弹簧置于25倍放大镜下目测,与标准照片对比b.每种型号的电振给料机抽取的板弹簧数应不少于10片,每片板弹簧沿长度方向分成相等的四个区域进行检查,以各区域的平均值计算喷丸覆盖率。4.11气隙工作面平行度

用塞尺检测铁芯工作面四角部位气隙值。最大气隙8mx与最小气隙2mm之差(omr一omlm)即为气隙工作面平行度。

4.12油漆质量检测方法

a.油漆漆膜厚度检测方法

JB/T2604-94

使用杠杆千分尺或漆膜测厚仪,在给料槽和推力板外侧,前后各取一点,在激振器左右各取一点进行测试,取两次测试的平均值。b.漆膜附着力试验方法

漆膜附着力按GB9286划格试验方法.在给料槽和推力板外侧·前后各取一点,在激振器左右各取一点进行试验。

4.13电振给料机必须经制造厂技术检验部门检验合格后方能出厂,出厂时应附有产品合格证、产品使用说明书和装箱清单。

5检验规则

每台电振给料机出厂前都必须进行出厂试验。5.1

5.2出厂检验项目

给料量;

振幅;

线圈、铁芯及板弹簧的温升;

线圈绝缘强度:

气隙工作面平行度、气隙;

油漆漆膜厚度及漆膜的附着力。5.3有下述情况之一时应进行型式试验:a.

新产品(包括整机和部件)

老产品转厂生产的试制;

产品结构、材料、工艺有较大改变,可能影响产品性能时;d.

长期(三年以上)停产后恢复生产时5.4型式试验项目

出厂检验项目的全部内容:

运转稳定性试验:

电气性能试验。

6标志,包装与贮存

6.1产品标牌

6.1.1产品标牌的尺寸及技术要求应符合GB/T13306的规定。6.1.2在产品标牌中标明产品型号、给料量、相对振幅、振动频率、供电电压、电网频率、工作电流、给料粒度、设备总重等基本参数以及产品编号、制造厂名、出厂日期。6.2电振给料机的控制装置、备用线圈采用箱装;给料槽采用裸装:其余采用花格箱包装。装箱部件、备件及技术条件应有防雨措施,并能满足长途运输安全、起吊方便和多次装卸的要求。6.3箱装部件应牢固地固定在底座上,紧固件不得有松动现象,控制装置的各种仪器、仪表不得与包装箱接触碰撞。

6.4包装箱标志应用油漆涂写,字迹清晰端正。6.5露天存放时应用通风良好的不积水包装,较长时间贮存时要防止锈蚀。6.6所有架体应存放在有遮盖的平坦地面上防止变形和锈蚀。7

附加说明:

JB/T2604

本标准由机械工业部北京起重运输机械研究所提出并归口本标准由北京起重运输机械研究所负责起草。本标准主要起草人刘翘、王育战。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。