JB/T 2617.2-1999

基本信息

标准号: JB/T 2617.2-1999

中文名称:曲轴磨床 精度检验

标准类别:机械行业标准(JB)

英文名称: Crankshaft grinder accuracy inspection

标准状态:现行

发布日期:1999-05-20

实施日期:2000-01-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:205747

标准分类号

标准ICS号:机械制造>>机床>>25.080.50磨床和抛光机

中标分类号:机械>>金属切削机床>>J55磨床

关联标准

替代情况:ZB J55035-1988

出版信息

页数:13页

标准价格:16.0 元

相关单位信息

发布部门:全国金属切削机床标委会磨床分会

标准简介

JB/T 2617.2-1999 本标准是对 ZB J55 035-88《曲轴磨床 精度》的修订。本标准是 JB/T 2617《曲轴磨床》系列标准的一部分: JB/T 2617.1-1999 曲轴磨床 参数 JB/T 2617.2-1999 曲轴磨床 精度检验 JB/T 2617.3-1999 曲轴磨床 技术条件 本标准规定了曲轴磨床的几何精度检验和工作精度检验的要求及检验方法。 本标准适用于最大回转直径 250~800mm 、最大工件长度 500~4000mm、工作台移动式的曲轴磨床。 本标准于 1979 年以 JB 2618-79 首次发布,于 1988 年第一次修订。 JB/T 2617.2-1999 曲轴磨床 精度检验 JB/T2617.2-1999 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS25.080.50

中华人民共和国机械行业标准

JB/T2617.2—1999

曲轴磨床

1999-05-20发布

精度检验

2000-01-01实施

国家机械工业局

JB/T2617.2—1999

本标准是在ZBJ55035—88《曲轴磨床精度》的基础上修订的本标准与ZBJ55035一88的技术内容一致,仅按有关规定重新进行了编辑。本标准是JB/T2617《曲轴磨床》系列标准的一部分,该系列标准包括以下三个部分:JB/T2617.1—1999

JB/T2617.2—1999

曲轴磨床参数

曲轴磨床精度检验

JB/T2617.3—1999

曲轴磨床技术条件

本标准自实施之日起代替ZBJ55035—88。本标准由全国金属切削机床标准化技术委员会提出。本标准由全国金属切削机床标准化技术委员会磨床分会归口。本标准负责起草单位:上海机床厂本标准于1979年以JB2618首次发布,1988年第一次修订。1

1范围

中华人民共和国机械行业标准

曲轴磨床精度检验

JB/T2617.2—1999

代替ZBJ55035—88

本标准规定了曲轴磨床的几何精度检验和工作精度检验的要求及检验方法,本标准适用于最大回转直径250~800mm、最大工件长度5004000mm、工作台移动式的普通精度的曲轴磨床。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T11821996

形状和位置公差通则、定义、符号和图样表示法GB/T17421.1—1998

3机床检验通则,第1部分:在无负荷或精加工条件下机床的几何精度3一般要求

3.1使用本标准时,应参照GB/T17421.1的有关规定。尤其是检验前的安装、主轴及其他部件的空运转升温、检验方法和检验工具的精度。3.2参照GB/T17421.1一1998中3.1的规定调整安装水平,水平仪在纵向和横向的读数均不超过0.04/1000。

3.3检验前一般可按装拆工具和检验方便、热检项目的要求安排实际检验次序。3.4当实测长度与本标准规定的长度不同时,允差应根据GB/T17421.11998中2.3.1.1的规定按能够测量的长度折算。折算小于0.001mm时,仍按0.001mm计。3.5工作精度检验时,试件的检验应在精磨后进行。3.6根据用户和制造厂的协议,检验项目可以增减。3.7若采用静压轴承或动压轴承,检验时必须开动压力油泵。国家机械工业局1999-05-20批准2000-01-01实施

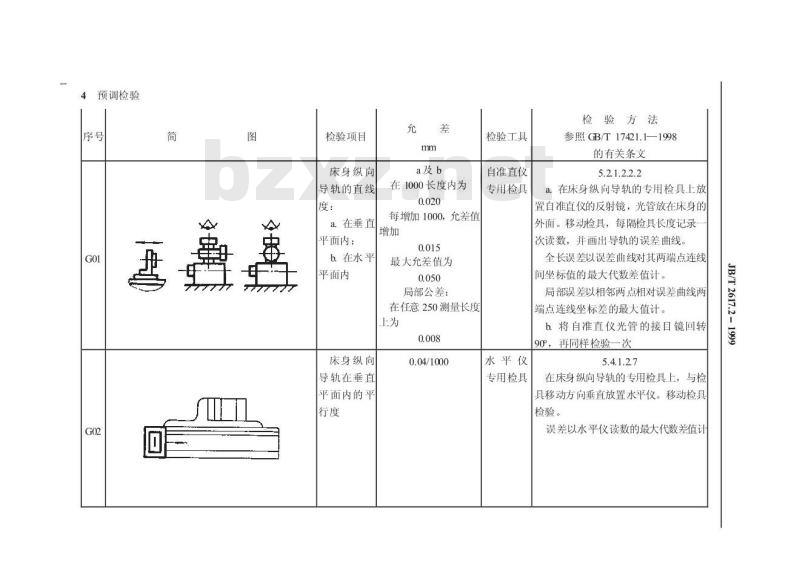

4预调检验

检验项目

床身纵向

导轨的直线

a.在垂直

平面内;

b.在水平

平面内

床身纵向

导轨在垂直

平面内的平

在1000长度内为

每增加1000,允差值

最大允差值为

局部公差:

在任意250测量长度

0.04/1000

检验工具

自准直仪

专用检具

水平仪

专用检具

检验方法

参照GB/T17421.1—1998

的有关条文

5.21.2.2.2

a在床身纵向导轨的专用检具上放置自准直仪的反射镜,光管放在床身的外面。移动检具,每隔检具长度记录次读数,并画出导轨的误差曲线。全长误差以误差曲线对其两端点连线间坐标值的最大代数差值计。

局部误差以相邻两点相对误差曲线两端点连线坐标差的最大值计。

b.将自准直仪光管的接目镜回转90,再同样检验一次

5.4.1.2.7

在床身纵向导轨的专用检具上,与检具移动方向垂直放置水平仪。移动检具检验。

误差以水平仪读数的最大代数差值计JB/T2617.2-

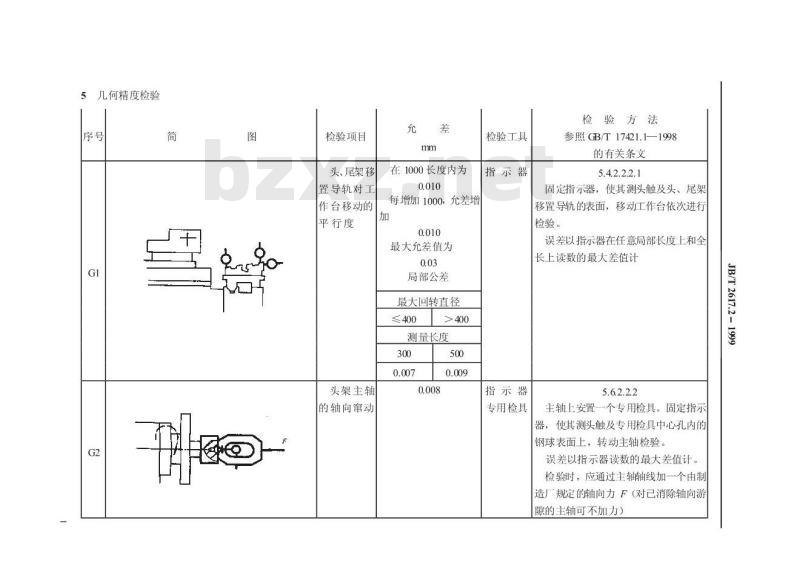

5几何精度检验

检验项目

头、尾架移

置导轨对工

作台移动的

平行度

头架主轴

的轴向窜动

在1000长度内为此内容来自标准下载网

每增加1000,允差增

最大允差值为

局部公差

最大回转直径

≤400

测量长度

检验工具

指示器

指示器

专用检具

检验方法

参照GB/T17421.1—1998

的有关条文

5.4.2.2.2.1

固定指示器,使其测头触及头、尾架移置导轨的表面,移动工作台依次进行检验。

误差以指示器在任意局部长度上和全长上读数的最大差值计

5.6.2.2.2

主轴上安置一个专用检具。固定指示器,使其测头触及专用检具中心孔内的钢球表面上,转动主轴检验。

误差以指示器读数的最大差值计。检验时,应通过主轴轴线加一个由制造厂规定的轴向力F(对已消除轴向游隙的主轴可不加力)

JB/T2617.2-

检验项目

头架花盘

面的跳动

头架主轴

锥孔轴线的

径向跳动:

a.靠近主

轴端部:

b.距主轴

端部300mm

在400直径上为

最大工件回转直径

≤400

检验工具

指示器

指示器

检验棒

检验方法

参照GB/T17421.1—1998

的有关条文

固定指示器,使其测头触及花盘面靠近边缘处,转动主轴检验。

误差以指示器读数的最大差值计5.6.1.2.3

在主轴锥孔中插一检验棒。固定指示器,使其测头触及检验棒表面:a靠近主轴端部:b.距主轴端部300mm处。转动主轴检验。

拔出检验棒,并相对主轴锥孔旋转90,重新插入检验棒,依次检验四次。a、b误差分别计算。误差以指示器四次读数的平均值计

JB/T2617.2-

检验项目

头架主轴

轴线对工作

台移动的平

行度:

a.在垂直

平面内;

b.在水平

平面内

尾架主轴

的轴向窜动

最大工件回转直径

≤400

在300测量长度上为

(检验棒自由端只许

向砂轮和向上偏)

在300测量长度上为

检验工具

指示器

检验棒

指示器

专用检具

检验方法

参照GB/T17421.1—1998

的有关条文

5.4.1.2.1:5.4.2.2.3

在主轴锥孔中插一检验棒。固定指示器,使其测头触及检验棒表面:a在垂直平面内;b.在水平平面内。移动工作台检验。然后,将主轴旋转180°,再检验一次。

a、b误差分别计算。误差以指示器两次读数的代数和之半计

5.6.2.2.2

主轴上安置一个专用检具。固定指示器,使其测头触及专用检具中心孔内的钢球表面上。转动主轴检验。

误差以指示器读数的最大差值计。检验时应通过主轴轴线加一个由制造厂规定的轴向力F(对已消除轴向游隙的主轴可不加力)

JB/T2617.2-

检验项目

尾架花盘

面的端面跳

尾架主轴

锥孔轴线的

径向跳动:

a.靠近主

轴端部:

b.距主轴

端部300mm

在直径400上为

最大工件回转直径

≤400

检验工具

指示器

指示器

检验棒

检验方法

参照GB/T17421.1—1998

的有关条文

固定指示器,使其测头触及花盘面靠近边缘处,转动主轴检验。

误差以指示器读数的最大差值计5.6.1.2.3

在主轴锥孔内插一检验棒。固定指示器,使其测头触及检验棒表面:a靠近主轴端部:b.距主轴端部300mm处。转动主轴检验。

拔出检验棒,并相对主轴锥孔旋转90,重新插入检验棒,依次检验四次。a、b误差分别计算。误差以指示器四次读数的平均值计

JB/T2617.2-

检验项目

尾架主轴

轴线对工作

台移动的平

行度:

a.在垂直

平面内;

b.在水平

平面内

头架和尾

架主轴中心

连线对工作

台移动的平

行度:

a.在垂直

平面内;

b在水平

平面内

最大工件回转直径

≤400

在300测量长度上为

(检验棒自由端只许

向上和向砂轮架偏)

在300测量长度上为

最大工件回转直径

≤400

检验工具

指示器

检验棒

指示器

检验棒

检验方法

参照GB/T17421.1—1998

的有关条文

5.4.1.2.1;5.4.2.2.3

在主轴锥孔中插一检验棒。固定指示器,使其测头触及检验棒表面:a在垂直平面内:b.在水平平面内。移动工作台检验。然后,将主轴旋转180°,再检验一次。

a、b误差分别计算。误差以指示器两次读数的代数和之半计

5.4.3.2.1;5.4.3.2.3

在头架和尾架主轴上各放一根直径相等的检验棒。固定指示器,使其测头触及检验棒的圆柱面上。移动工作台,分别在两检验棒根部处检验。然后,将头架和尾架主轴旋转180°,再同样检验次。

a、b误差分别计算。误差以两次测量结果的代数和之半计

JB/T2617.2-1

检验项目

砂轮架主

轴端部的跳

a.主轴定

心锥面的径

向跳动;

b.主轴的

轴向窜动

砂轮架主

轴轴线对工

作台移动的

平行度:

检验工具

指示器

指示器

在100测量长度上为

检验套筒

(检验套筒自由端只

许向上偏)

a.在垂直记

平面内:

b.在水平

平面内

在100测量长度上为

检验方法

参照GB/T17421.1—1998

的有关条文

5.6.1.2.2;5.6.2.1.2;

5.6.2.2.2;5.6.2.2.1

固定指示器,使其测头分别垂直触及:a.主轴锥面的中间位置b主轴中心孔内的钢球表面。转动主轴检验。a、b误差分别计算。误差以指示器读数的最大差值计。

检验时应通过主轴轴线加一由制造厂规定的轴向力F(对已消除轴向游隙的主轴可不加力)

5.4.3.2.1;5.4.2.2.3

在砂轮架主轴定心锥面上装一检验套简。固定指示器,使其测头触及套筒表面:a在垂直平面内:b.在水平平面内。移动工作台检验。然后,将主轴旋转180°,再验检一次。

a、b误差分别计算。误差以指示器两次读数的代数和之半计

JB/T2617.2-

检验项目

砂轮架移

动对工作台

移动的垂直

砂轮架主

轴轴线与头

架主轴轴线

的等高度

在全部行程上为

检验工具

指示器

专用检具

(桥板)

指示器

检验套筒

检验棒

检验方法

参照GB/T17421.1—1998

的有关条文

5.5.2.2.3

在工作台上的专用检具上放一角尺。调整角尺,使其一边与工作台移动方向平行。在砂轮架上固定指示器,使其测头触及角尺的另一边。移动砂轮架,在全行程上检验。

误差以指示器读数的最大差值计5.4.3.2.1;5.4.3.2.2

在砂轮架主轴定心锥面上装一检验套筒,在头架主轴锥孔中插入一直径相等的检验棒。在工作台上的桥板上放一指示器,移动指示器,使其测头分别触及两个圆柱面检验。

误差以指示器两次读数的差值计JB/T2617.2-

检验项目

头架卡盘

中心线的径

向跳动:

a.检验棒

根部:

b.距离根

部10mm处

(用于带有

专用卡盘的

尾架卡盘

中心线的径

向跳动:

a检验棒

根部:

b.距离根

部10mm处

用于带有

专用卡盘的

机床)

检验工具

指示器

检验棒

指示器

检验棒

检验方法

参照GB/T17421.1—1998

的有关条文

5.6.1.2.3

卡盘中夹一根和曲轴磨削样品偏心量相同的检验棒。固定指示器,使其测头触及检验棒表面:a.检验棒根部;b.距离根部100mm处。转动主轴检验。a、b误差分别计算。误差以指示器读数的最大差值计

5.6.1.2.3

卡盘中夹一根和曲轴磨削样品偏心量相同的检验棒。固定指示器,使其测头触及检验棒表面:a.检验棒根部:b.距离根部100mm处。转动主轴检验。a、b误差分别计算。误差以指示器读数的最大差值计

JB/T2617.2-1

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国机械行业标准

JB/T2617.2—1999

曲轴磨床

1999-05-20发布

精度检验

2000-01-01实施

国家机械工业局

JB/T2617.2—1999

本标准是在ZBJ55035—88《曲轴磨床精度》的基础上修订的本标准与ZBJ55035一88的技术内容一致,仅按有关规定重新进行了编辑。本标准是JB/T2617《曲轴磨床》系列标准的一部分,该系列标准包括以下三个部分:JB/T2617.1—1999

JB/T2617.2—1999

曲轴磨床参数

曲轴磨床精度检验

JB/T2617.3—1999

曲轴磨床技术条件

本标准自实施之日起代替ZBJ55035—88。本标准由全国金属切削机床标准化技术委员会提出。本标准由全国金属切削机床标准化技术委员会磨床分会归口。本标准负责起草单位:上海机床厂本标准于1979年以JB2618首次发布,1988年第一次修订。1

1范围

中华人民共和国机械行业标准

曲轴磨床精度检验

JB/T2617.2—1999

代替ZBJ55035—88

本标准规定了曲轴磨床的几何精度检验和工作精度检验的要求及检验方法,本标准适用于最大回转直径250~800mm、最大工件长度5004000mm、工作台移动式的普通精度的曲轴磨床。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T11821996

形状和位置公差通则、定义、符号和图样表示法GB/T17421.1—1998

3机床检验通则,第1部分:在无负荷或精加工条件下机床的几何精度3一般要求

3.1使用本标准时,应参照GB/T17421.1的有关规定。尤其是检验前的安装、主轴及其他部件的空运转升温、检验方法和检验工具的精度。3.2参照GB/T17421.1一1998中3.1的规定调整安装水平,水平仪在纵向和横向的读数均不超过0.04/1000。

3.3检验前一般可按装拆工具和检验方便、热检项目的要求安排实际检验次序。3.4当实测长度与本标准规定的长度不同时,允差应根据GB/T17421.11998中2.3.1.1的规定按能够测量的长度折算。折算小于0.001mm时,仍按0.001mm计。3.5工作精度检验时,试件的检验应在精磨后进行。3.6根据用户和制造厂的协议,检验项目可以增减。3.7若采用静压轴承或动压轴承,检验时必须开动压力油泵。国家机械工业局1999-05-20批准2000-01-01实施

4预调检验

检验项目

床身纵向

导轨的直线

a.在垂直

平面内;

b.在水平

平面内

床身纵向

导轨在垂直

平面内的平

在1000长度内为

每增加1000,允差值

最大允差值为

局部公差:

在任意250测量长度

0.04/1000

检验工具

自准直仪

专用检具

水平仪

专用检具

检验方法

参照GB/T17421.1—1998

的有关条文

5.21.2.2.2

a在床身纵向导轨的专用检具上放置自准直仪的反射镜,光管放在床身的外面。移动检具,每隔检具长度记录次读数,并画出导轨的误差曲线。全长误差以误差曲线对其两端点连线间坐标值的最大代数差值计。

局部误差以相邻两点相对误差曲线两端点连线坐标差的最大值计。

b.将自准直仪光管的接目镜回转90,再同样检验一次

5.4.1.2.7

在床身纵向导轨的专用检具上,与检具移动方向垂直放置水平仪。移动检具检验。

误差以水平仪读数的最大代数差值计JB/T2617.2-

5几何精度检验

检验项目

头、尾架移

置导轨对工

作台移动的

平行度

头架主轴

的轴向窜动

在1000长度内为此内容来自标准下载网

每增加1000,允差增

最大允差值为

局部公差

最大回转直径

≤400

测量长度

检验工具

指示器

指示器

专用检具

检验方法

参照GB/T17421.1—1998

的有关条文

5.4.2.2.2.1

固定指示器,使其测头触及头、尾架移置导轨的表面,移动工作台依次进行检验。

误差以指示器在任意局部长度上和全长上读数的最大差值计

5.6.2.2.2

主轴上安置一个专用检具。固定指示器,使其测头触及专用检具中心孔内的钢球表面上,转动主轴检验。

误差以指示器读数的最大差值计。检验时,应通过主轴轴线加一个由制造厂规定的轴向力F(对已消除轴向游隙的主轴可不加力)

JB/T2617.2-

检验项目

头架花盘

面的跳动

头架主轴

锥孔轴线的

径向跳动:

a.靠近主

轴端部:

b.距主轴

端部300mm

在400直径上为

最大工件回转直径

≤400

检验工具

指示器

指示器

检验棒

检验方法

参照GB/T17421.1—1998

的有关条文

固定指示器,使其测头触及花盘面靠近边缘处,转动主轴检验。

误差以指示器读数的最大差值计5.6.1.2.3

在主轴锥孔中插一检验棒。固定指示器,使其测头触及检验棒表面:a靠近主轴端部:b.距主轴端部300mm处。转动主轴检验。

拔出检验棒,并相对主轴锥孔旋转90,重新插入检验棒,依次检验四次。a、b误差分别计算。误差以指示器四次读数的平均值计

JB/T2617.2-

检验项目

头架主轴

轴线对工作

台移动的平

行度:

a.在垂直

平面内;

b.在水平

平面内

尾架主轴

的轴向窜动

最大工件回转直径

≤400

在300测量长度上为

(检验棒自由端只许

向砂轮和向上偏)

在300测量长度上为

检验工具

指示器

检验棒

指示器

专用检具

检验方法

参照GB/T17421.1—1998

的有关条文

5.4.1.2.1:5.4.2.2.3

在主轴锥孔中插一检验棒。固定指示器,使其测头触及检验棒表面:a在垂直平面内;b.在水平平面内。移动工作台检验。然后,将主轴旋转180°,再检验一次。

a、b误差分别计算。误差以指示器两次读数的代数和之半计

5.6.2.2.2

主轴上安置一个专用检具。固定指示器,使其测头触及专用检具中心孔内的钢球表面上。转动主轴检验。

误差以指示器读数的最大差值计。检验时应通过主轴轴线加一个由制造厂规定的轴向力F(对已消除轴向游隙的主轴可不加力)

JB/T2617.2-

检验项目

尾架花盘

面的端面跳

尾架主轴

锥孔轴线的

径向跳动:

a.靠近主

轴端部:

b.距主轴

端部300mm

在直径400上为

最大工件回转直径

≤400

检验工具

指示器

指示器

检验棒

检验方法

参照GB/T17421.1—1998

的有关条文

固定指示器,使其测头触及花盘面靠近边缘处,转动主轴检验。

误差以指示器读数的最大差值计5.6.1.2.3

在主轴锥孔内插一检验棒。固定指示器,使其测头触及检验棒表面:a靠近主轴端部:b.距主轴端部300mm处。转动主轴检验。

拔出检验棒,并相对主轴锥孔旋转90,重新插入检验棒,依次检验四次。a、b误差分别计算。误差以指示器四次读数的平均值计

JB/T2617.2-

检验项目

尾架主轴

轴线对工作

台移动的平

行度:

a.在垂直

平面内;

b.在水平

平面内

头架和尾

架主轴中心

连线对工作

台移动的平

行度:

a.在垂直

平面内;

b在水平

平面内

最大工件回转直径

≤400

在300测量长度上为

(检验棒自由端只许

向上和向砂轮架偏)

在300测量长度上为

最大工件回转直径

≤400

检验工具

指示器

检验棒

指示器

检验棒

检验方法

参照GB/T17421.1—1998

的有关条文

5.4.1.2.1;5.4.2.2.3

在主轴锥孔中插一检验棒。固定指示器,使其测头触及检验棒表面:a在垂直平面内:b.在水平平面内。移动工作台检验。然后,将主轴旋转180°,再检验一次。

a、b误差分别计算。误差以指示器两次读数的代数和之半计

5.4.3.2.1;5.4.3.2.3

在头架和尾架主轴上各放一根直径相等的检验棒。固定指示器,使其测头触及检验棒的圆柱面上。移动工作台,分别在两检验棒根部处检验。然后,将头架和尾架主轴旋转180°,再同样检验次。

a、b误差分别计算。误差以两次测量结果的代数和之半计

JB/T2617.2-1

检验项目

砂轮架主

轴端部的跳

a.主轴定

心锥面的径

向跳动;

b.主轴的

轴向窜动

砂轮架主

轴轴线对工

作台移动的

平行度:

检验工具

指示器

指示器

在100测量长度上为

检验套筒

(检验套筒自由端只

许向上偏)

a.在垂直记

平面内:

b.在水平

平面内

在100测量长度上为

检验方法

参照GB/T17421.1—1998

的有关条文

5.6.1.2.2;5.6.2.1.2;

5.6.2.2.2;5.6.2.2.1

固定指示器,使其测头分别垂直触及:a.主轴锥面的中间位置b主轴中心孔内的钢球表面。转动主轴检验。a、b误差分别计算。误差以指示器读数的最大差值计。

检验时应通过主轴轴线加一由制造厂规定的轴向力F(对已消除轴向游隙的主轴可不加力)

5.4.3.2.1;5.4.2.2.3

在砂轮架主轴定心锥面上装一检验套简。固定指示器,使其测头触及套筒表面:a在垂直平面内:b.在水平平面内。移动工作台检验。然后,将主轴旋转180°,再验检一次。

a、b误差分别计算。误差以指示器两次读数的代数和之半计

JB/T2617.2-

检验项目

砂轮架移

动对工作台

移动的垂直

砂轮架主

轴轴线与头

架主轴轴线

的等高度

在全部行程上为

检验工具

指示器

专用检具

(桥板)

指示器

检验套筒

检验棒

检验方法

参照GB/T17421.1—1998

的有关条文

5.5.2.2.3

在工作台上的专用检具上放一角尺。调整角尺,使其一边与工作台移动方向平行。在砂轮架上固定指示器,使其测头触及角尺的另一边。移动砂轮架,在全行程上检验。

误差以指示器读数的最大差值计5.4.3.2.1;5.4.3.2.2

在砂轮架主轴定心锥面上装一检验套筒,在头架主轴锥孔中插入一直径相等的检验棒。在工作台上的桥板上放一指示器,移动指示器,使其测头分别触及两个圆柱面检验。

误差以指示器两次读数的差值计JB/T2617.2-

检验项目

头架卡盘

中心线的径

向跳动:

a.检验棒

根部:

b.距离根

部10mm处

(用于带有

专用卡盘的

尾架卡盘

中心线的径

向跳动:

a检验棒

根部:

b.距离根

部10mm处

用于带有

专用卡盘的

机床)

检验工具

指示器

检验棒

指示器

检验棒

检验方法

参照GB/T17421.1—1998

的有关条文

5.6.1.2.3

卡盘中夹一根和曲轴磨削样品偏心量相同的检验棒。固定指示器,使其测头触及检验棒表面:a.检验棒根部;b.距离根部100mm处。转动主轴检验。a、b误差分别计算。误差以指示器读数的最大差值计

5.6.1.2.3

卡盘中夹一根和曲轴磨削样品偏心量相同的检验棒。固定指示器,使其测头触及检验棒表面:a.检验棒根部:b.距离根部100mm处。转动主轴检验。a、b误差分别计算。误差以指示器读数的最大差值计

JB/T2617.2-1

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。