JB/T 5761.1-1999

基本信息

标准号: JB/T 5761.1-1999

中文名称:数控弯管机 技术条件

标准类别:机械行业标准(JB)

英文名称: Technical requirements for CNC pipe bending machines

标准状态:现行

发布日期:1999-05-14

实施日期:2000-01-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:238709

标准分类号

标准ICS号:机械制造>>无屑加工设备>>25.120.10锻压设备、冲压机、剪切机

中标分类号:机械>>通用加工机械与设备>>J62锻压机械

关联标准

替代情况:原标准号ZB J62034-1990

出版信息

页数:9 页

标准价格:14.0 元

相关单位信息

标准简介

JB/T 5761.1-1999 JB/T 5761.1-1999 数控弯管机 技术条件 JB/T5761.1-1999 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS 25.120.10

中华人民共和国机械行业标准

JB/T5761.1-1999

数控弯管机

1999-05-14发布

技术条件

2000-01-01实施

国家机械工业局

JB/T5761.1-1999

本标准是对ZBJ62034—90《数控弯管机技术条件》的修订。本标准与ZBJ62034--90的技术内容基本一致,仅按有关规定重新进行了编辑。本标准自2000年1月1日起实施。本标准自实施之日起代替ZBJ62034—90。本标准由全国锻压机械标准化技术委员会提出并归口。本标准负责起草单位:长治锻压机床厂本标准于1990年4月首次发布。

1范围

中华人民共和国机械行业标准

数控弯管机主

技术条件

本标准规定了数控资管机设计、制造和验收的要求,JB/T 5761.1—1999

代替ZB J62 034—90

本标准适用于金属管材在冷态条件下弯典的,缠绕式的数控弯管机(以下简称弯管机)2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB 191—1990

GB/T 3766—1983

GB/T5226.1—1996

GB/T 7932—1987

GB/T 79351987

GB/T I3306—1991

GB 17120—1997

JB/T1829—1997

JB/T 3240—1999

JB/T 8356.1—1996

JB/T 99541999

JB 99711999

3技术要求和试验方法

3.1图样及技术文件

包装储运图示标志

液压系统通用技术条件

工业机械电气设备第1部分:通用技术条件气动系统通用技术条件

液压元件通用技术条件

锻压机械安全技术条件

锻压机械通用技术条件

锻压机械操作指示形象化符号

机床包装技术条件

锻压机械液压系统清洁度

弯管机、中小型三辊卷板机噪声限值弯管机的图样及技术文件应符合本标准的要求,并应按照规定程序经过批准后,方能投人生产。3.2参数与精度

弯管机的参数、精度应符合有关标准的规定。3.3结构性能

3.3.1弯管机一般应有转臂回转,卡头直线移动及卡头旋转的三轴运动,并用数控系统控制。3.3.2弯管机三轴一般应有低、中、高三级速度。3.3.3弯管机应有各轴坐标的位移显示。3.3.4弯管机应保证上、下料及模其调整的方便。3.3.5弯管机在结构上应保证弯管时两弯头间较小的直线段和管件末端长度。3.4配套件及配套性

国家机械工业局1999-05-14批准2000-01-01实施

JB/T5761.I1999

3.4.1弯管机出厂时应备有必需的附件及备用易损件,特殊附件由用户与制造厂共同商定,随机供应或单独订货。

3.4.2弯管件的附件、附属装置等应符合有关规定。外购配套件应取得合格证明,并且应安装在弯管机上进行运转试验。

3.4.3弯管机一般应随机配置最大弯管规格时相应最小弯曲半径的弯管模一套。其余规格的弯管模由用户与制造厂共同商定、单独订货。3.5安全与防护

3.5.1弯管机应具有可靠的安全保护装置,并应符合GB17120的有关规定。3.5.2转臂和卡头滑架在运动到两极限位置时应有安全保护装置。3.5.3转臂在回转的工作区域范围内应有可靠的人身安全保护装置。3.5.4弯管机各机构动作应有可靠的联锁装置,在输人基本参数正确的条件下,若操作或编程错误时不应产生动作于涉和机件损坏。3.5.5弯管机的液压系统应有可靠的超载保护装置。在满负荷时,应能保证弯管机正常工作。当超载时,应能保护其它零件不致遗到破坏。3.5.6弯管机在运行时容易松动的零件,应有可靠的防松措施。3.5.7弯管机上所有夹紧管材装置的锁紧机构应可靠,在弯管过程中管材不得产生松动或脱出。3.6刚性

弯管机的机身、导向装置、管材夹紧装置及芯棒系统应有足够的刚度,并应符合有关标准的规定。3.7润滑

弯管机应有可靠的润滑装置,保证各运转部位得到正常的润滑,并应有防尘措施。3.8防渗漏

液压、润滑、气动系统的油、气,应不渗、不漏。3.9标牌

弯管机应有铭牌和润滑、操纵、安全等各种标牌或标志。标牌的型式与尺寸、材料、技术要求应符合GB/T13306的规定。标牌上的形象化符号应符合JB/T3240的规定。标牌应端正牢固地周定在明显位置,并保持清晰。

3.10工作环境条件

弯管机应在环境温度0-40℃之间,无强磁场、电场干扰和交流电网电压波动在额定电压+10%~-15%及频率50Hz±1Hz的条件下正常工作。3.11铸、锻、焊件

3.11.1弯管机上的所有铸件、锻件和焊接件,均应符合标准规定。对不影响使用和外观的缺陷,在保证质量的条件下,允许按规定的技术文件进行修补。3.11.2重要铸造零件的工作表面,如齿轮齿面和滑动轴承、滑块与导轨等滑动面,不应有气孔、缩孔、砂眼、渣孔和偏析等缺陷。3.11.3机身、转肾、滚轮架等重要铸件或焊接件,应清除内应力。3.12零件加工

3.12.1零件加工应符合设计、工艺和有关标准的要求。已加工表面,不应有毛刺、斑痕和其它机械2

损伤。除特殊规定外,均应将锐边倒钝。3.12.2刮研的滑动面和重要平面JB/T 5761.1—1999

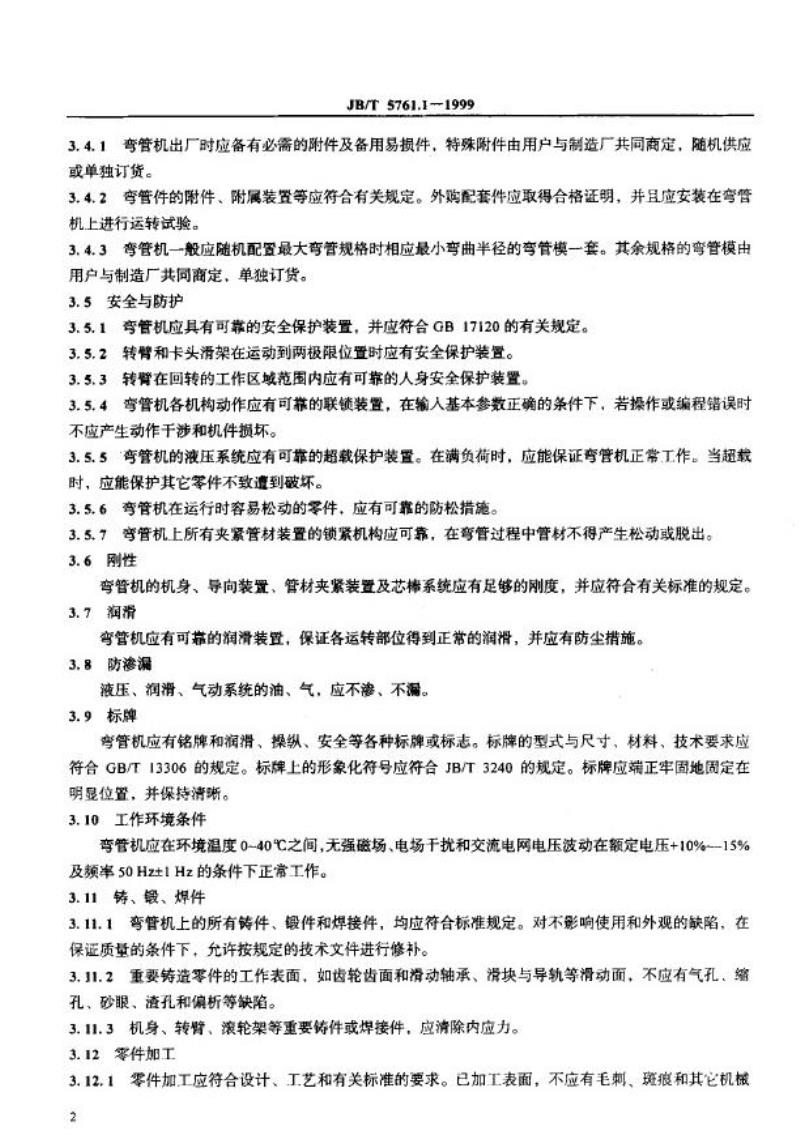

a)采用刮研的轴瓦、轴套的接触情况,应在实际工作位置检验(如轴瓦应压人瓦座内)。b)轴瓦和导轨的工作表面刮研点应均匀。用检验棒或配合件做涂色检验时在300cm2面积内平均计算(不足300cm2时按实际面积平均计算),每25mm×25mm面积内的接触点数不应少于表1的规定。轴瓦刮研点应在工作表面(不小于120°)内检验(当包括油槽时,油槽边两倍油槽宽度范围不作考核)。

导轨宽度,轴承、轴瓦直径

≤120

1两个不间宽度配合的导轨,按宽导轨的规定点数检验。2上述规定不适用于非轴承用的轴套。接触点数

c)用刮研方法加工的重要工作平面,如各种燕尾槽、滑块等,采用涂色法与检验平板合研检验其平面度时,接触应均匀,且平均计算每25mm×25mm面积内接触点不应少于六点。3.12.3机械加工的滑动面

采用精刨、磨削或其它机械加工方法加工的滑动导轨、轴瓦、轴套等,应用涂色法检验其接触情况,接触应均匀。其接触面积累计值,在轴套、轴瓦的轴向长度和导轨的全长上不应小于70%,在导轨宽度上不应小于50%。

3.12.4耐磨措施

弯管的主轴、导轨、夹紫滑块、导向滑块、缸体和活塞杆等重要运动摩擦副,应采取耐磨措施。3.13数控、液压、气动系统和电气设备3.13.1数控系统

a)数控系统应符合JB/T1829-1997中3.7的规定;b)数控系统的弯头储存容量一般应在200个弯头以上;c)数控系统应有断电记忆功能;d)数控系统应有故障自诊断功能:e)数控系统各位移坐标的显示应与实际位移一致,并应符合有关规定。其显示方法应直观,使于操作者观察;

f)数控系统各位移量的显示精度不得低于0.1°或0.1mm;g)数控系统应保证0.1°或0.1mm的最小设定量:h)对有自编程功能的弯管机,管型输人和编程方法应简便易行:1)数控系统一般应有坐标转换功能。3.13.2液压系统

JB/T5761.1-1999

弯管机的液压系统应符合GB/T3766的规定。液压系统中所用的液压元件应符合GB/T7935的规定。液压系统清洁度应符合JB/T9954的规定。3.13.3气动系统

弯管机的气动系统应符合GB/T7932的规定。3.13.4电气设备

弯管机的电气设备应符合GB/T5226.1的规定。3.14装配

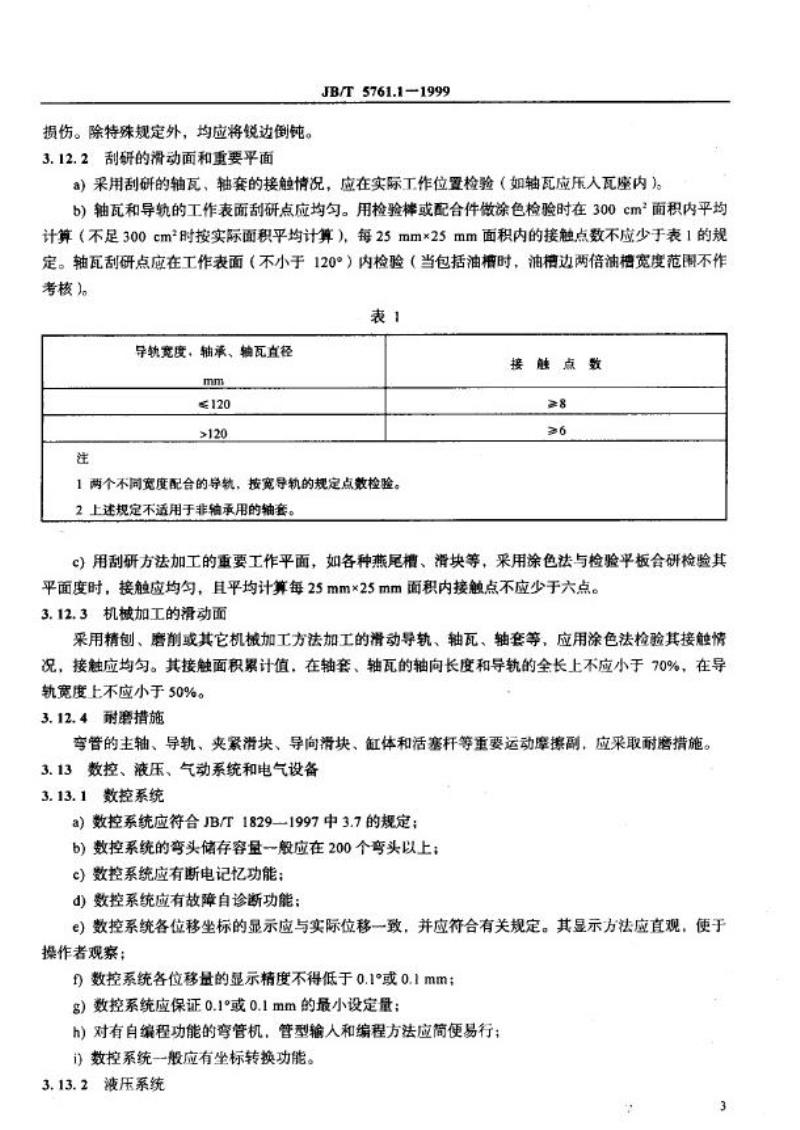

3.14.1弯管机应按装配工艺规程进行装配。装配到弯管机上的零、部件均应符合质量要求。不允许装入图样上未规定的垫片、套等零件。3.14.2弯管机的清洁度应符合有关标准的规定。3.14.3弯管机上重要固定结合面如弯管模与主轴或转臂端面、导轨架与床身固定面等应紧密贴合。紧固后,用0.05mm寒尺检验,允许案尺塞入深度不应大于接触面宽的1/4,接触面间可塞入塞尺部位累计长度不应大于周长的1/10。弯管机上啮合齿轮安装后的轴向错位不应大于表2的规定。3.14.4

小齿轮轮缘宽度

>50-150

3.15噪声

中心错位量

弯管机空运转时的声音应正常。声应符合JB9971的规定,测量方法应符合JB/T1829-1997中4.9的规定,

3.16外观

3.16.1弯管机的外表面不应有图样未规定的凸起、凹陷或粗糙不平。盖板和罩壳等接缝处应平整。外露管、线路应排列整齐、牢固。外露的结合表面不应有明显的错位。3.16.2弯管机上所有零件和附件的未加工表面的涂漆应符合JB/T1829--1997中3.9.8的规定。3.16.3主要的外露加工表面,不应有殖硅、划伤和锈蚀。4检验规则

4.1检验规则

a)每台弯管机均须经制造厂检验部门进行出厂检验合格后,方能出厂;b)对于新产品、更新产品(包括结构、主要零件材质、工艺作较大改变的产品),应按有关规定进行型式检验:

c)弯管机试验前,应按有关规定调整弯管机纵横向的安装水平。试验过程中不应调整影响管机性能、精度的机构和零件;

d)弯管机试验可采用与规定测量仪器有同等或更高精度的测量仪器代替:4

JB/T 5761.1—1999下载标准就来标准下载网

e)试验中有异常现象时,可查明原因进行调整,经调整后,原则上要重新开始进行试验,对已做过试验其结果不受这种调整影响的项目,也可以不重新试验。4.2出厂检验项目

弯管机应按下列项目进行出厂检验和试验:a)基本参数检验:

b)基本性能检验;

c)装配质量检验;

d)空运转试验;

e)噪声检验:

0负荷试验:

g)精度检验;

h)外观质量检验;

i)包装质量检验。

型式检验除进行上述检验项目以外,还应对3.6要求进行检验。4.3基本参数检验

弯管机的基本参数允许按批抽查,每批抽查数不应少于10%,但不应少于一台。4.4基本性能检验

弯管机的空运转试验或负荷试验应按下列项目进行:a)检验各种限位、联锁、超载保护装置和急停按钮等安全装置的可靠性:b)检验卡头夹紧、卡头滑架送进、夹紧块夹紧和放松,转臂回转、卡头旋转、芯棒进退等各种操作规范试验的灵活性与可靠性;c)检验各种可进行调整或调节装置的可靠性;d)检验所有指示器、计数器及各种显示装置的准确性和可靠性:e)检验附属装置的灵活性与可靠性;检验润滑装置的可靠性;

g)检验气动装置的可靠性;

h)检验液压装置的可靠性:

i)检验电气装置的可靠性;

j)检验数控系统功能及可靠性。4.5装配质量检验

按3.13、3.14检验弯管机的装配质量。4.6空运转试验

4.6.1空运转试验时间

空运转时间不应少于8h,其中在最高速度运转时间不应少于1h。4.6.2连续空运转试验规范

空运转试验时,在每一循环过程中各执行机构的最大动作规范分五次完成。各循环间停款时间一般为一个T.作循环时间的1/2,但最长不得超过1min,JB/T 5761.1—1999

空运转试验时应做各级速度下的全行程试验和点动试验,试验次数均不应少于七次。4.6.3温升与景高温度限值

在旁管机的空运转时闻内,用点温计在零件发热最高的可测部位进行测基。其温升与最高温度不得超过下列规定:

a)动轴承的温升不应大于35℃,最高温度不应高于70℃;b)滚动轴承的温升不应大于40℃,最高温度不应高于70℃;c)滑动导轨的温升不应大于15℃,最高温度不应高于50℃;d)液压泵的油液进口温度不应高于60℃。4.7噪声检验

按3.15要求,在空载连续运行时,检验弯管机在规定位置的噪声声压级(A计权声压级)。4.8负荷试验

4.8.1每台弯管机一般应做额定负荷试验。4.8.2额定负荷试验方法,即在最大弯管规格和最大弯管规格时的相应最小弯曲半径条件下将管材弯曲180°。也允许按减小弯管规格并同时减小弯曲半径的等效方法进行额定负荷试验。4.8.3在额定负荷试验过程中,弯管机的工作应平稳、可靠,并符合有关规定。4.9精度检验

弯管机的精度应在额定负荷试验后进行检验,检验数据应记人出厂合格证明书内,其检验项目和方法应符合有关标准的规定。

4.10外观质量检验

弯管机的外观质量检验应符合3.16的规定。4.11包装质量检验

弯管机的包装质量检验应符合第5章的规定。5标志、包装与随机技术文件

5.1防锈

弯管机的零件、部件、附件和备件的外露加工表面的防锈应符合有关标准的规定。5.2包装、标志

弯管机及其部件的包装与标志应符合JB/T8356.1和GB191的规定。5.3随机技术文件

a)使用说明书(包括数控系统说明书);b)合格证明书;

c)装箱单。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国机械行业标准

JB/T5761.1-1999

数控弯管机

1999-05-14发布

技术条件

2000-01-01实施

国家机械工业局

JB/T5761.1-1999

本标准是对ZBJ62034—90《数控弯管机技术条件》的修订。本标准与ZBJ62034--90的技术内容基本一致,仅按有关规定重新进行了编辑。本标准自2000年1月1日起实施。本标准自实施之日起代替ZBJ62034—90。本标准由全国锻压机械标准化技术委员会提出并归口。本标准负责起草单位:长治锻压机床厂本标准于1990年4月首次发布。

1范围

中华人民共和国机械行业标准

数控弯管机主

技术条件

本标准规定了数控资管机设计、制造和验收的要求,JB/T 5761.1—1999

代替ZB J62 034—90

本标准适用于金属管材在冷态条件下弯典的,缠绕式的数控弯管机(以下简称弯管机)2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB 191—1990

GB/T 3766—1983

GB/T5226.1—1996

GB/T 7932—1987

GB/T 79351987

GB/T I3306—1991

GB 17120—1997

JB/T1829—1997

JB/T 3240—1999

JB/T 8356.1—1996

JB/T 99541999

JB 99711999

3技术要求和试验方法

3.1图样及技术文件

包装储运图示标志

液压系统通用技术条件

工业机械电气设备第1部分:通用技术条件气动系统通用技术条件

液压元件通用技术条件

锻压机械安全技术条件

锻压机械通用技术条件

锻压机械操作指示形象化符号

机床包装技术条件

锻压机械液压系统清洁度

弯管机、中小型三辊卷板机噪声限值弯管机的图样及技术文件应符合本标准的要求,并应按照规定程序经过批准后,方能投人生产。3.2参数与精度

弯管机的参数、精度应符合有关标准的规定。3.3结构性能

3.3.1弯管机一般应有转臂回转,卡头直线移动及卡头旋转的三轴运动,并用数控系统控制。3.3.2弯管机三轴一般应有低、中、高三级速度。3.3.3弯管机应有各轴坐标的位移显示。3.3.4弯管机应保证上、下料及模其调整的方便。3.3.5弯管机在结构上应保证弯管时两弯头间较小的直线段和管件末端长度。3.4配套件及配套性

国家机械工业局1999-05-14批准2000-01-01实施

JB/T5761.I1999

3.4.1弯管机出厂时应备有必需的附件及备用易损件,特殊附件由用户与制造厂共同商定,随机供应或单独订货。

3.4.2弯管件的附件、附属装置等应符合有关规定。外购配套件应取得合格证明,并且应安装在弯管机上进行运转试验。

3.4.3弯管机一般应随机配置最大弯管规格时相应最小弯曲半径的弯管模一套。其余规格的弯管模由用户与制造厂共同商定、单独订货。3.5安全与防护

3.5.1弯管机应具有可靠的安全保护装置,并应符合GB17120的有关规定。3.5.2转臂和卡头滑架在运动到两极限位置时应有安全保护装置。3.5.3转臂在回转的工作区域范围内应有可靠的人身安全保护装置。3.5.4弯管机各机构动作应有可靠的联锁装置,在输人基本参数正确的条件下,若操作或编程错误时不应产生动作于涉和机件损坏。3.5.5弯管机的液压系统应有可靠的超载保护装置。在满负荷时,应能保证弯管机正常工作。当超载时,应能保护其它零件不致遗到破坏。3.5.6弯管机在运行时容易松动的零件,应有可靠的防松措施。3.5.7弯管机上所有夹紧管材装置的锁紧机构应可靠,在弯管过程中管材不得产生松动或脱出。3.6刚性

弯管机的机身、导向装置、管材夹紧装置及芯棒系统应有足够的刚度,并应符合有关标准的规定。3.7润滑

弯管机应有可靠的润滑装置,保证各运转部位得到正常的润滑,并应有防尘措施。3.8防渗漏

液压、润滑、气动系统的油、气,应不渗、不漏。3.9标牌

弯管机应有铭牌和润滑、操纵、安全等各种标牌或标志。标牌的型式与尺寸、材料、技术要求应符合GB/T13306的规定。标牌上的形象化符号应符合JB/T3240的规定。标牌应端正牢固地周定在明显位置,并保持清晰。

3.10工作环境条件

弯管机应在环境温度0-40℃之间,无强磁场、电场干扰和交流电网电压波动在额定电压+10%~-15%及频率50Hz±1Hz的条件下正常工作。3.11铸、锻、焊件

3.11.1弯管机上的所有铸件、锻件和焊接件,均应符合标准规定。对不影响使用和外观的缺陷,在保证质量的条件下,允许按规定的技术文件进行修补。3.11.2重要铸造零件的工作表面,如齿轮齿面和滑动轴承、滑块与导轨等滑动面,不应有气孔、缩孔、砂眼、渣孔和偏析等缺陷。3.11.3机身、转肾、滚轮架等重要铸件或焊接件,应清除内应力。3.12零件加工

3.12.1零件加工应符合设计、工艺和有关标准的要求。已加工表面,不应有毛刺、斑痕和其它机械2

损伤。除特殊规定外,均应将锐边倒钝。3.12.2刮研的滑动面和重要平面JB/T 5761.1—1999

a)采用刮研的轴瓦、轴套的接触情况,应在实际工作位置检验(如轴瓦应压人瓦座内)。b)轴瓦和导轨的工作表面刮研点应均匀。用检验棒或配合件做涂色检验时在300cm2面积内平均计算(不足300cm2时按实际面积平均计算),每25mm×25mm面积内的接触点数不应少于表1的规定。轴瓦刮研点应在工作表面(不小于120°)内检验(当包括油槽时,油槽边两倍油槽宽度范围不作考核)。

导轨宽度,轴承、轴瓦直径

≤120

1两个不间宽度配合的导轨,按宽导轨的规定点数检验。2上述规定不适用于非轴承用的轴套。接触点数

c)用刮研方法加工的重要工作平面,如各种燕尾槽、滑块等,采用涂色法与检验平板合研检验其平面度时,接触应均匀,且平均计算每25mm×25mm面积内接触点不应少于六点。3.12.3机械加工的滑动面

采用精刨、磨削或其它机械加工方法加工的滑动导轨、轴瓦、轴套等,应用涂色法检验其接触情况,接触应均匀。其接触面积累计值,在轴套、轴瓦的轴向长度和导轨的全长上不应小于70%,在导轨宽度上不应小于50%。

3.12.4耐磨措施

弯管的主轴、导轨、夹紫滑块、导向滑块、缸体和活塞杆等重要运动摩擦副,应采取耐磨措施。3.13数控、液压、气动系统和电气设备3.13.1数控系统

a)数控系统应符合JB/T1829-1997中3.7的规定;b)数控系统的弯头储存容量一般应在200个弯头以上;c)数控系统应有断电记忆功能;d)数控系统应有故障自诊断功能:e)数控系统各位移坐标的显示应与实际位移一致,并应符合有关规定。其显示方法应直观,使于操作者观察;

f)数控系统各位移量的显示精度不得低于0.1°或0.1mm;g)数控系统应保证0.1°或0.1mm的最小设定量:h)对有自编程功能的弯管机,管型输人和编程方法应简便易行:1)数控系统一般应有坐标转换功能。3.13.2液压系统

JB/T5761.1-1999

弯管机的液压系统应符合GB/T3766的规定。液压系统中所用的液压元件应符合GB/T7935的规定。液压系统清洁度应符合JB/T9954的规定。3.13.3气动系统

弯管机的气动系统应符合GB/T7932的规定。3.13.4电气设备

弯管机的电气设备应符合GB/T5226.1的规定。3.14装配

3.14.1弯管机应按装配工艺规程进行装配。装配到弯管机上的零、部件均应符合质量要求。不允许装入图样上未规定的垫片、套等零件。3.14.2弯管机的清洁度应符合有关标准的规定。3.14.3弯管机上重要固定结合面如弯管模与主轴或转臂端面、导轨架与床身固定面等应紧密贴合。紧固后,用0.05mm寒尺检验,允许案尺塞入深度不应大于接触面宽的1/4,接触面间可塞入塞尺部位累计长度不应大于周长的1/10。弯管机上啮合齿轮安装后的轴向错位不应大于表2的规定。3.14.4

小齿轮轮缘宽度

>50-150

3.15噪声

中心错位量

弯管机空运转时的声音应正常。声应符合JB9971的规定,测量方法应符合JB/T1829-1997中4.9的规定,

3.16外观

3.16.1弯管机的外表面不应有图样未规定的凸起、凹陷或粗糙不平。盖板和罩壳等接缝处应平整。外露管、线路应排列整齐、牢固。外露的结合表面不应有明显的错位。3.16.2弯管机上所有零件和附件的未加工表面的涂漆应符合JB/T1829--1997中3.9.8的规定。3.16.3主要的外露加工表面,不应有殖硅、划伤和锈蚀。4检验规则

4.1检验规则

a)每台弯管机均须经制造厂检验部门进行出厂检验合格后,方能出厂;b)对于新产品、更新产品(包括结构、主要零件材质、工艺作较大改变的产品),应按有关规定进行型式检验:

c)弯管机试验前,应按有关规定调整弯管机纵横向的安装水平。试验过程中不应调整影响管机性能、精度的机构和零件;

d)弯管机试验可采用与规定测量仪器有同等或更高精度的测量仪器代替:4

JB/T 5761.1—1999下载标准就来标准下载网

e)试验中有异常现象时,可查明原因进行调整,经调整后,原则上要重新开始进行试验,对已做过试验其结果不受这种调整影响的项目,也可以不重新试验。4.2出厂检验项目

弯管机应按下列项目进行出厂检验和试验:a)基本参数检验:

b)基本性能检验;

c)装配质量检验;

d)空运转试验;

e)噪声检验:

0负荷试验:

g)精度检验;

h)外观质量检验;

i)包装质量检验。

型式检验除进行上述检验项目以外,还应对3.6要求进行检验。4.3基本参数检验

弯管机的基本参数允许按批抽查,每批抽查数不应少于10%,但不应少于一台。4.4基本性能检验

弯管机的空运转试验或负荷试验应按下列项目进行:a)检验各种限位、联锁、超载保护装置和急停按钮等安全装置的可靠性:b)检验卡头夹紧、卡头滑架送进、夹紧块夹紧和放松,转臂回转、卡头旋转、芯棒进退等各种操作规范试验的灵活性与可靠性;c)检验各种可进行调整或调节装置的可靠性;d)检验所有指示器、计数器及各种显示装置的准确性和可靠性:e)检验附属装置的灵活性与可靠性;检验润滑装置的可靠性;

g)检验气动装置的可靠性;

h)检验液压装置的可靠性:

i)检验电气装置的可靠性;

j)检验数控系统功能及可靠性。4.5装配质量检验

按3.13、3.14检验弯管机的装配质量。4.6空运转试验

4.6.1空运转试验时间

空运转时间不应少于8h,其中在最高速度运转时间不应少于1h。4.6.2连续空运转试验规范

空运转试验时,在每一循环过程中各执行机构的最大动作规范分五次完成。各循环间停款时间一般为一个T.作循环时间的1/2,但最长不得超过1min,JB/T 5761.1—1999

空运转试验时应做各级速度下的全行程试验和点动试验,试验次数均不应少于七次。4.6.3温升与景高温度限值

在旁管机的空运转时闻内,用点温计在零件发热最高的可测部位进行测基。其温升与最高温度不得超过下列规定:

a)动轴承的温升不应大于35℃,最高温度不应高于70℃;b)滚动轴承的温升不应大于40℃,最高温度不应高于70℃;c)滑动导轨的温升不应大于15℃,最高温度不应高于50℃;d)液压泵的油液进口温度不应高于60℃。4.7噪声检验

按3.15要求,在空载连续运行时,检验弯管机在规定位置的噪声声压级(A计权声压级)。4.8负荷试验

4.8.1每台弯管机一般应做额定负荷试验。4.8.2额定负荷试验方法,即在最大弯管规格和最大弯管规格时的相应最小弯曲半径条件下将管材弯曲180°。也允许按减小弯管规格并同时减小弯曲半径的等效方法进行额定负荷试验。4.8.3在额定负荷试验过程中,弯管机的工作应平稳、可靠,并符合有关规定。4.9精度检验

弯管机的精度应在额定负荷试验后进行检验,检验数据应记人出厂合格证明书内,其检验项目和方法应符合有关标准的规定。

4.10外观质量检验

弯管机的外观质量检验应符合3.16的规定。4.11包装质量检验

弯管机的包装质量检验应符合第5章的规定。5标志、包装与随机技术文件

5.1防锈

弯管机的零件、部件、附件和备件的外露加工表面的防锈应符合有关标准的规定。5.2包装、标志

弯管机及其部件的包装与标志应符合JB/T8356.1和GB191的规定。5.3随机技术文件

a)使用说明书(包括数控系统说明书);b)合格证明书;

c)装箱单。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。