JB/T 53527-2000

基本信息

标准号: JB/T 53527-2000

中文名称:JT-0.8×0.62和JT-0.8×0.5矿用提升绞车 产品质量分等

标准类别:机械行业标准(JB)

英文名称: JT-0.8×0.62 and JT-0.8×0.5 Mining Hoisting Winch Product Quality Classification

标准状态:已作废

发布日期:2000-04-24

实施日期:2000-10-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:210418

标准分类号

标准ICS号:采矿和矿产品>>采矿设备>>73.100.40牵引和起重设备

中标分类号:矿业>>矿山机械设备>>D93提升、贮运设备

关联标准

替代情况:JB/T 53527-1994

出版信息

出版社:机械工业出版社

页数:14页

标准价格:20.0 元

出版日期:2004-04-23

相关单位信息

标准简介

JB/T 53527-2000 JT-0.8×0.62和JT-0.8×0.5矿用提升绞车 产品质量分等 JB/T53527-2000 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS73.100.40

中华人民共和国机械行业标准

JB/T53527-2000

JT-0.8 X 0.6 和 2JT-0.8X 0.5矿用提升绞车

产品质量分等

(内部使用)

2000-04-24发布

国家机械工业局

2000-10-01实施

JB/T53527—2000

本标准是对JB/T53527-94《JT-0.8和2IT-0.8矿用提升绞车产品质量分等》的修订。本标准与JB/T5352794相比,主要技术内容改变如下:增加了对挡绳板边缘高度和松闸后间隙的要求:一修改了闸瓦(带)接触面要求:一材料、形位公差等采用了新标准:一完善了试验方法的内容。

本标准依据的产品标准是JB/T4287一1999《带式制动矿用提升绞车》。本标准自实施之日起代替JB/T53527一94。本标准由全国矿山机械标准化技术委员会提出并归口。本标准负责起草单位:焦作矿山机器股份有限公司。本标准主要起草人:母法友、郑丽、任顺战、李盛荣、高振学。本标准于1987年11月以JB/ZQ8120—87首次发布,1994年9月标准号调整为JB/T53527—94。1范围

中华人民共和国机械行业标准

JT-0.8X0.6和2.JT-0.8×0.5

矿用提升绞车

产品质量分等

(内部使用)

JB/T53527—2000

代替JB/T53527—94

本标准规定了JT-0.8×0.6和2JT-0.8X0.5矿用提升绞车产品的质量等级、试验方法和检验规则。本标准适用于评定JT-0.8×0.6和2JT-0.8×0.5矿用提升绞车产品的质量等级。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T2301991

GB/T 231—1984

GB/T 6991999

GB/T1173—1995

GB/T1958—1980

GB/T3077—1988

GB/T3177—1997

GB/T3768—1996

GB/T4162——1984

GB/T94391988

GB/T100951988

GB/T10610——1989

GB/T11352—1989

JB/T4287—1999

JB/T6402—1992

JB/T79291995

3质量等级

3.1分等原则

金属洛氏硬度试验方法

金属布氏硬度试验方法

优质碳素结构钢

铸造铝合金

形状和位置公差检测规定

合金结构钢技术条件

光滑工件尺寸的检验

声学声压法测定噪声源声功率级反射面上方采用包络测量表面的简易法锻轧钢棒超声波探伤方法

灰铸铁件

渐开线圆柱齿轮精度

触针式仪器测量表面粗糙度的规则和方法般工程用铸造碳钢件

带式制动矿用提升绞车

大型低合金铸件

齿轮传动装置清洁度

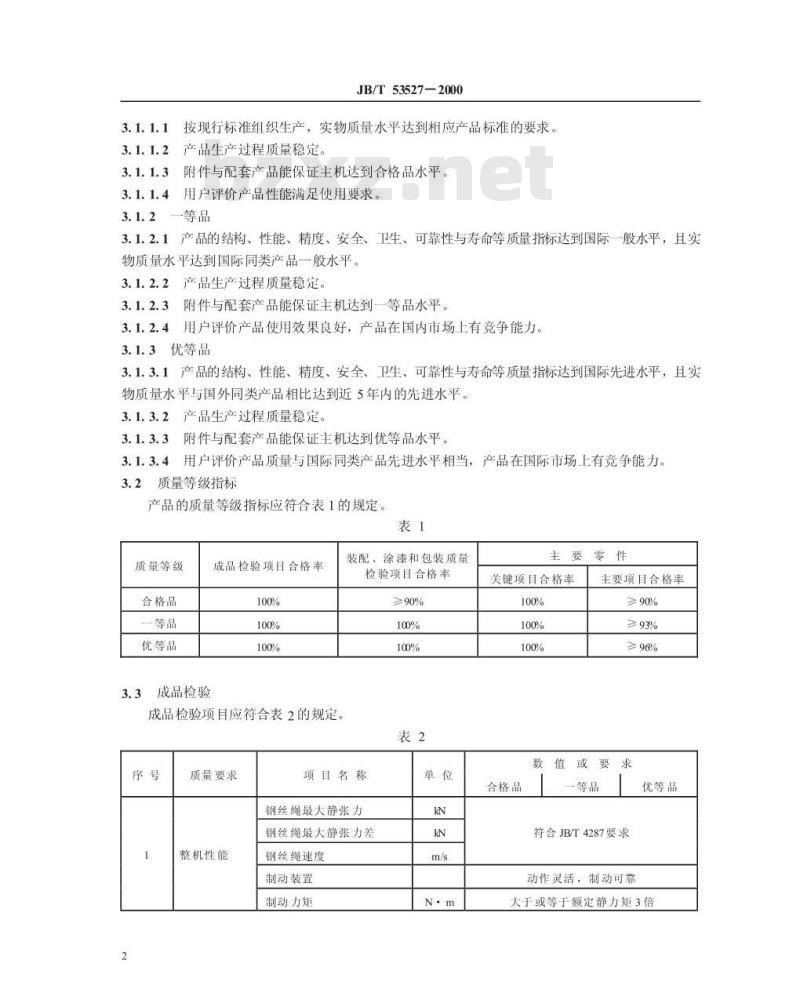

产品的质量等级根据采用的标准、产品的技术水平、成品检验、生产过程中的质量检查和用户评价意见几个方面来确定,分为合格品、一等品和优等品三个等级。3.1.1合格品

国家机械工业局2000-04-24批准2000-10-01实施

JB/T53527—2000

按现行标准组织生产,实物质量水平达到相应产品标准的要求。3. 1. 1. 1

产品生产过程质量稳定。

3.1.1.3附件与配套产品能保证主机达到合格品水平。3.1.1.4用户评价产品性能满足使用要求。3.1.2

一等品

3.1.2.1产品的结构、性能、精度、安全、卫生、可靠性与寿命等质量指标达到国际一般水平,且实物质量水平达到国际同类产品一般水平。3.1.2.2产品生产过程质量稳定。3.1. 2.3

附件与配套产品能保证主机达到一等品水平。3.1.2.4

用户评价产品使用效果良好,产品在国内市场上有竞争能力。3.1.3优等品

3.1.3.1产品的结构、性能、精度、安全、卫生、可靠性与寿命等质量指标达到国际先进水平,且实物质量水平与国外同类产品相比达到近5年内的先进水平。3.1.3.2产品生产过程质量稳定。3.1.3.3附件与配套产品能保证主机达到优等品水平。3.1.3.4用户评价产品质量与国际同类产品先进水平相当,产品在国际市场上有竞争能力。质量等级指标

产品的质量等级指标应符合表1的规定表1

质量等级

合格品

一等品

优等品

3.3成品检验

成品检验项目合格率

成品检验项目应符合表2的规定。序号

质量要求

整机性能

装配、涂漆和包装质量

检验项目合格率

≥90%

项目名称

钢丝绳最大静张力

钢丝绳最大静张力差

钢丝绳速度

制动装置

制动力矩

主要零件

关键项目合格率

主要项目合格率bzxZ.net

≥90%

≥93%

≥96%

数值或要求

合格品

符合JB/T4287要求

动作灵活,制动可靠

优等品

大于或等于额定静力矩3倍

质量要求

综合技术要求

可靠性与寿命

配套性

安全、卫生

JB/T535272000

表2(完)

项目名称

油及轴承温升

油及轴承最高温度

密封性

清洁度

第一次大修期

整机使用寿命

开式传动的小齿轮

行星传动的大齿轮

电动机、电控装置、深度指示

器、工作制动器

挡绳板

开式齿轮防护罩

空负荷

额定负荷

手柄最大操纵力

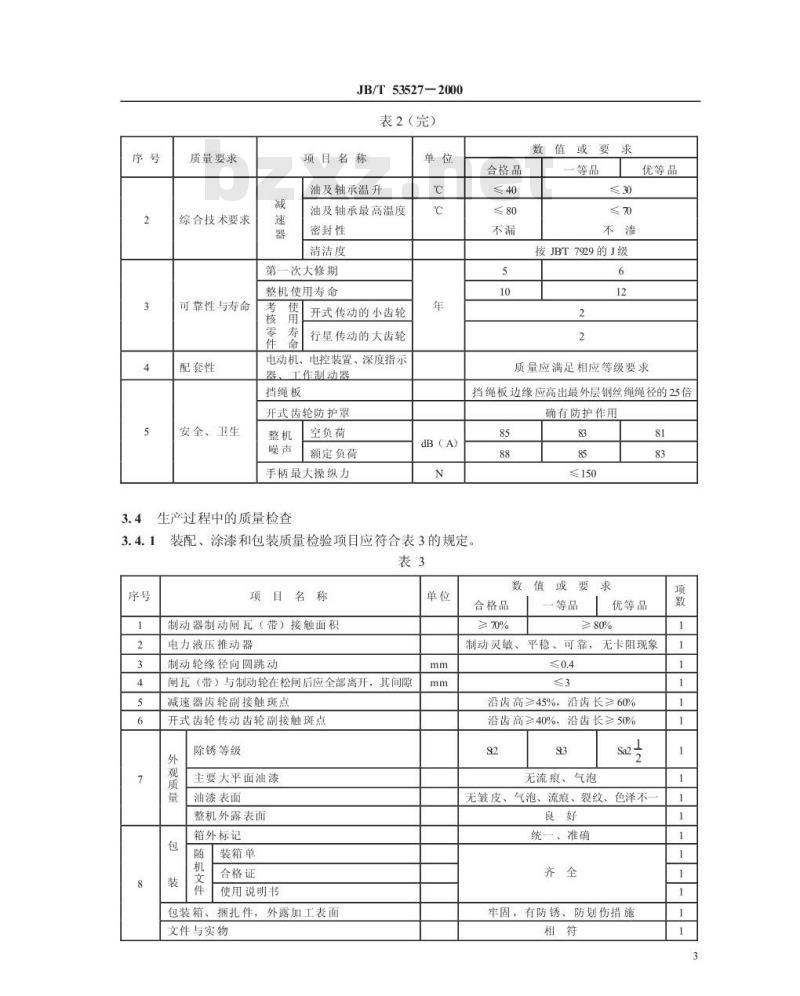

生产过程中的质量检查

dB (A)

装配、涂漆和包装质量检验项目应符合表3的规定表3

项目名称

制动器制动闸瓦(带)接触面积电力液压推动器

制动轮缘径向圆跳动

闸瓦(带)与制动轮在松闸后应全部离开,其间隙减速器齿轮副接触斑点

开式齿轮传动齿轮副接触斑点

除锈等级

主要大平面油漆

油漆表面

整机外露表面

箱外标记

装箱单

合格证

使用说明书

捆扎件,外露加工表面

包装箱、

文件与实物

合格品

数值或要求

一等品

按JBT7929的J级

优等品

质量应满足相应等级要求

挡绳板边缘应高出最外层钢丝绳绳径的25倍确有防护作用

≤150

数值或要求

合格品

≥ 70%

一等品

优等品

≥80%

制动灵敏、平稳、可靠,无卡阻现象mm

沿齿高≥45%,沿齿长≥60%

沿齿高≥40%,沿齿长≥50%

无流痕、气泡

无皱皮、气泡、流痕、裂纹、色泽不良好

统一、准确

牢固,有防锈、防划伤措施

JB/T53527—2000

2主要零件加工制造质量(关键项目和主要项目)检验项目至少应包括表4规定的内容。3.4.2

零件名称

渐开线圆柱齿轮传动

检查项目及要求

JT-0.8×0.6型矿用提升绞车(共112项,其中关键项目5项)※力学性能α≥600N/mm

o,≥355Nmm2

Ak>39J

硬度220~250HB

超声波探伤A级

(GB/T4162)

※轴颈尺寸精度k6

装轴承处

1-1-1主轴

装支轮处

主轴孔

大齿圈(或大齿轮)

制动支轮

机盖、机座

表面粗糙度R,1.6um

对公共轴线同轴度7级

尺寸精度m7

表面粗糙度R3.2um

对公共轴线的同轴度7级

对公共轴线的径向圆跳动7级

宽度尺寸精度N9

两侧表面粗糙度R63um

尺寸精度H8

表面粗糙度R.3.2um

尺寸精度s7

表面粗糙度R3.2um

宽度尺寸精度JSS

侧面表面粗糙度R63um

尺寸精度H8

表面粗糙度R.3.2um

齿轮精度9-9-8(GBT10095)

主轴孔

尺寸精度H8

表面粗糙度R.3.2um

刹车面表面粗糙度R.6.3mm

高速轴孔

宽度尺寸精度JS9

侧面表面粗糙度Ra63um

尺寸精度H8

表面粗糙度R.3.2um

对公共轴线的同轴度7级

零件名称

机盖、机座

齿轮轴

1-1-7齿轮

1-1-8轴

JB/T53527—2000

表4(续)

检查项目及要求

尺寸精度H8

低速轴孔

表面粗糙度R.3.2um

对公共轴线的同轴度7级

中心距及其极限偏差a士IT8

合口面

硬度220~250HB

装联轴器处

装轴承处

平面度8级

表面粗糙度R3.2um

尺寸精度m7

表面粗糙度R,6.3um

尺寸精度k6

表面粗糙度R,1.6um

径向圆跳动7级

与联轴器配合处轴颈的径向圆跳动7级齿面表面粗糙度R,3.2um

宽度尺寸精度N9

侧面表面粗糙度R63um

齿轮精度8-8-7(GBT10095)

材料ZG310-570(GBT11352)

铸造表面粗糙度R.100um

硬度170~200HB

尺寸精度H8

表面粗糙度R3.2m

齿面表面粗糙度R3.2m

齿轮精度8-8-7(GBT10095)

宽度尺寸精度JS9

侧面表面粗糙度R63um

材料45(GB/T699)

硬度180~217HB

尺寸精度k6

装轴承处

装联轴器处

装齿轮处

表面粗糙度R.1.6um

径向圆跳动7级

尺寸精度h8

表面粗糙度R,3.2um

径向圆跳动7级

尺寸精度m7

表面粗糙度R.3.2um

径向圆跳动7级

宽度尺寸精度N9

侧面表面粗糙度R63um

1-2-11

1-2-12

1-2-13

零件名称

齿轮(开式传动小齿轮)

JB/T53527—2000

表4(续)

检查项目及要求

材料35SiMn(GBT3077)

硬度250-280HB

尺寸精度H9

表面粗糙度R.3.2um

齿面表面粗糙度R.3.2mm

齿轮精度9-9-8GK(GB/T10095)键槽

宽度尺寸精度JS9

侧面表面粗糙度R.63um

2JT-0.8×0.5型矿用提升绞车(共130项,其中关键项目5项)主轴

大齿圈

制动支轮

机座、机盖

齿轮轴

齿轮(开式传动小齿轮)

中间支轮

同1-1-1

同1-1-2

同1-1-3

同1-1-4

同1-1-5

同1-1-6

同1-1-7

同1-1-8

同1-1-9

尺寸精度H8

表面粗度R,3.2um

宽度尺寸精度JS

侧面表面粗糙度R_63um

材料HT200(GBT9439)

尺寸精度H8

表面粗糙度R1.6um

圆柱度9级

尺寸精度e8

表面粗糙度R.1.6um

内孔对外圆e8的同轴度8级

2(GBT1173)

材料ZL102

尺寸精度H8

表面粗糙度R.3.2um

宽度尺寸精度N9

侧面表面粗糙度R63um

零件名称

JB/T53527—2000

表4(续)

检查项目及要求

行星齿轮传动式(共111项,其中关键项目8项)※力学性能0600N/mm

o≥355Nmm

85≥16%

≥40%

热处理硬度180-217HB

2-1主轴

大齿轮

制动支轮

传动轴

左支轮

超声波探伤A级(GB/T4162)

装轴承处

装键处

尺寸精度m6

表面粗糙度R1.6um

轴颈尺寸精度6

表面粗糙度R,1.6um

对与轴承配合轴颈的同轴度8级

铸造表面粗糙度R,50um

热处理硬度180-217HB

轴孔尺寸精度H8

齿轮精度9-9-8(GBT10095)

齿面表面粗糙度R,3.2um

尺寸精度H8

表面粗糙度R,3.2um

刹车面表面粗糙度R,1.6um

材料45(GB/T699)

热处理硬度217-255HB

装轴承处

装键处

尺寸精度m6

表面粗度R.1.6um

尺寸精度r6

表面粗糙度R,1.6um

齿面表面粗糙度R16um

对公共轴线的同轴度7级

齿面表面粗糙度R3.2um

热处理硬度179-207HB

齿轮精度8-8-7(GBT10095)

装轴承处

定心止口

内孔尺寸精度H7

表面粗糙度R.1.6um

内径尺寸精度h7

表面粗糙度R3.2um

对装轴承孔的径向圆跳动8级

行星架

行星轮

内齿圈

行星轴

右支轮

零件名称

JB/T53527—2000

表4(续)

检查项目及要求

铸造表面粗糙度R,100um

装轴承处

装键处

三等分销轴孔

轴颈尺寸精度k6

表面粗糙度Ra1.6um

孔径尺寸精度H7

表面粗糙度R.1.6um

尺寸精度H7

表面粗糙度R.1.6um

对两端配轴承处轴颈的平行度8级※孔距位置度公差Q05mm

※两端装配轴承处轴颈对键联接孔的径向圆跳动8级热处理硬度179-207HB

材料20CrMnTi(GB/T30))

齿面硬度53-58HRC

渗碳层深度0.35-0.85mm

装轴承处

孔径尺寸精度K7

表面粗糙度R,1.6um

齿面表面粗糙度R.3.2um

齿轮精度8-8-7(GBT10095)

材料ZG40Cr(JBT6402)

热处理硬度262-293HB

制动面外圆表面粗糙度R.1.6um

齿面表面粗糙度R32um

内孔尺寸精度H8

两端止口

表面粗糙度R,3.2um

对内齿圈齿顶圆的径向跳动8级

齿轮精度8-8-7(GBT10095)

材料45(GB/TI1352

热处理硬度30-35HRC

装轴承处

尺寸精度K6

表面粗糙度R,1.6um

轴颈尺寸精度k6

表面粗糙度R.1.6mm

装配轴承处孔径尺寸精度H7

表面粗糙度R3.2um

零件名称

右支轮

外齿套

浮动齿轮

太阳轮

注:带※者为关键项目

用户评价意见

JB/T53527—2000

表4(完)

检查项目及要求

定心止口

外径尺寸精度h7

表面粗糙度R,3.2um

装轴承处的轴径对装轴承处孔径的径向跳动8级定心止口外径对装轴承处孔的径向跳动8级材料40Cr(GB/T3077)

热处理硬度257-285HB

齿轮精度8-8-7(GBT10095)

与键联接处孔径尺寸精度H8

表面粗糙度Ra16um

齿轮表面粗糙度R.3.2μm

材料40Cr(GB/T3077)

热处理硬度257-285HB

齿轮精度8-8-7(GBT10095)

齿面表面粗糙度R.3.2um

材料20CrMnTi(GBT3077)

渗碳层深度0.6-0.8mm

※齿面硬度57~62HRC

齿轮表面粗糙度R,3.2um

齿轮精度8-8-7(GBT10095)

应有对产品质量评价的三家用户证明材料或性能试验报告,作为评定质量等级的依据。试验方法

4.1试验条件

1试验产品应是合格入库的产品。4.1.1

2试验场地

a)环境温度:5~40℃,且不得淋雨、雪;b)电源电压应为额定电压,偏差≤土5%c)环境噪声值应低于被测样机噪声值10dB(A)。试验内容

4.2.1成品、装配、涂漆和包装质量检验项目、方法及所需的仪器应符合表5的规定。项数

JB/T53527—2000

试验项目和方法

钢丝绳最大静张力

额定负荷下试验,用标准试块或串联一只拉力表,将此试块挂在钢丝绳上,进行提升和下放试验,每次提升和下放高度不少于10m,连续提升和下放3次

钢丝绳最大静张力差

在额定负荷下试验,用标准试块或串联一只拉力表,将试块挂在钢丝绳上,其方法如上

钢丝绳速度

按JB/T4287检测

制动装置

在额定负荷下提升和下放3-5次,检查制动装置的灵活性与可靠性看是否有卡阻现象

制动力矩

在卷简上缠绕一段足够作试验用的钢丝绳,绳端接测力计,测力计另一端接在吊链(或起吊设备)上。在制动状态下,通过吊链(或起吊设备)慢慢加力牵引钢丝绳,当卷筒刚刚滑动时,记下测力计读数,通过计算,求出制动力矩

手动制动时,通过测力计将施加手柄上的作用力调整到150N后,固定手柄。其试验方法同上

闸瓦(带)与制动轮松闸后的间隙用塞尺检查

挡绳板(支轮外缘)高度

测量或按规定计算最外层钢丝绳高度与挡绳板边缘相比较减速器油温及轴承温升

按JB/T4287的规定检测

减速箱清洁度及密封性

减速器的清洁度在绞车负荷试验后,按JBT7929检查在空负荷和负荷运转中观察渗漏可靠性与寿命

在试验台上试验或根据用户信息反馈评定整机噪声

在司机操纵台位置,于额定负荷时按GBT3768测量其噪声手柄最大操纵力

在额定负荷下,

用弹簧拉力计直接测量手柄上的作用力负荷、超负荷试验

按JB/T4287进行

制动器闸瓦(带)接触面积

负荷试验后,打开闸瓦(带)检查。计算闸瓦(带)上接触面的宽度不小于二分之一带宽的长度与闸带的有效工作长度的百分比值液压推动器

装配后,将活塞提起120mm,让其自由落下,检查有无卡阻现象外观质量

现场目测

测试仪器

名称和规格

标准试块

拉力表

标准试块

拉力表

测力计

测力计

钢直尺

测温计

声级计

弹簧拉力计

钢卷尺

钢直尺

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国机械行业标准

JB/T53527-2000

JT-0.8 X 0.6 和 2JT-0.8X 0.5矿用提升绞车

产品质量分等

(内部使用)

2000-04-24发布

国家机械工业局

2000-10-01实施

JB/T53527—2000

本标准是对JB/T53527-94《JT-0.8和2IT-0.8矿用提升绞车产品质量分等》的修订。本标准与JB/T5352794相比,主要技术内容改变如下:增加了对挡绳板边缘高度和松闸后间隙的要求:一修改了闸瓦(带)接触面要求:一材料、形位公差等采用了新标准:一完善了试验方法的内容。

本标准依据的产品标准是JB/T4287一1999《带式制动矿用提升绞车》。本标准自实施之日起代替JB/T53527一94。本标准由全国矿山机械标准化技术委员会提出并归口。本标准负责起草单位:焦作矿山机器股份有限公司。本标准主要起草人:母法友、郑丽、任顺战、李盛荣、高振学。本标准于1987年11月以JB/ZQ8120—87首次发布,1994年9月标准号调整为JB/T53527—94。1范围

中华人民共和国机械行业标准

JT-0.8X0.6和2.JT-0.8×0.5

矿用提升绞车

产品质量分等

(内部使用)

JB/T53527—2000

代替JB/T53527—94

本标准规定了JT-0.8×0.6和2JT-0.8X0.5矿用提升绞车产品的质量等级、试验方法和检验规则。本标准适用于评定JT-0.8×0.6和2JT-0.8×0.5矿用提升绞车产品的质量等级。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T2301991

GB/T 231—1984

GB/T 6991999

GB/T1173—1995

GB/T1958—1980

GB/T3077—1988

GB/T3177—1997

GB/T3768—1996

GB/T4162——1984

GB/T94391988

GB/T100951988

GB/T10610——1989

GB/T11352—1989

JB/T4287—1999

JB/T6402—1992

JB/T79291995

3质量等级

3.1分等原则

金属洛氏硬度试验方法

金属布氏硬度试验方法

优质碳素结构钢

铸造铝合金

形状和位置公差检测规定

合金结构钢技术条件

光滑工件尺寸的检验

声学声压法测定噪声源声功率级反射面上方采用包络测量表面的简易法锻轧钢棒超声波探伤方法

灰铸铁件

渐开线圆柱齿轮精度

触针式仪器测量表面粗糙度的规则和方法般工程用铸造碳钢件

带式制动矿用提升绞车

大型低合金铸件

齿轮传动装置清洁度

产品的质量等级根据采用的标准、产品的技术水平、成品检验、生产过程中的质量检查和用户评价意见几个方面来确定,分为合格品、一等品和优等品三个等级。3.1.1合格品

国家机械工业局2000-04-24批准2000-10-01实施

JB/T53527—2000

按现行标准组织生产,实物质量水平达到相应产品标准的要求。3. 1. 1. 1

产品生产过程质量稳定。

3.1.1.3附件与配套产品能保证主机达到合格品水平。3.1.1.4用户评价产品性能满足使用要求。3.1.2

一等品

3.1.2.1产品的结构、性能、精度、安全、卫生、可靠性与寿命等质量指标达到国际一般水平,且实物质量水平达到国际同类产品一般水平。3.1.2.2产品生产过程质量稳定。3.1. 2.3

附件与配套产品能保证主机达到一等品水平。3.1.2.4

用户评价产品使用效果良好,产品在国内市场上有竞争能力。3.1.3优等品

3.1.3.1产品的结构、性能、精度、安全、卫生、可靠性与寿命等质量指标达到国际先进水平,且实物质量水平与国外同类产品相比达到近5年内的先进水平。3.1.3.2产品生产过程质量稳定。3.1.3.3附件与配套产品能保证主机达到优等品水平。3.1.3.4用户评价产品质量与国际同类产品先进水平相当,产品在国际市场上有竞争能力。质量等级指标

产品的质量等级指标应符合表1的规定表1

质量等级

合格品

一等品

优等品

3.3成品检验

成品检验项目合格率

成品检验项目应符合表2的规定。序号

质量要求

整机性能

装配、涂漆和包装质量

检验项目合格率

≥90%

项目名称

钢丝绳最大静张力

钢丝绳最大静张力差

钢丝绳速度

制动装置

制动力矩

主要零件

关键项目合格率

主要项目合格率bzxZ.net

≥90%

≥93%

≥96%

数值或要求

合格品

符合JB/T4287要求

动作灵活,制动可靠

优等品

大于或等于额定静力矩3倍

质量要求

综合技术要求

可靠性与寿命

配套性

安全、卫生

JB/T535272000

表2(完)

项目名称

油及轴承温升

油及轴承最高温度

密封性

清洁度

第一次大修期

整机使用寿命

开式传动的小齿轮

行星传动的大齿轮

电动机、电控装置、深度指示

器、工作制动器

挡绳板

开式齿轮防护罩

空负荷

额定负荷

手柄最大操纵力

生产过程中的质量检查

dB (A)

装配、涂漆和包装质量检验项目应符合表3的规定表3

项目名称

制动器制动闸瓦(带)接触面积电力液压推动器

制动轮缘径向圆跳动

闸瓦(带)与制动轮在松闸后应全部离开,其间隙减速器齿轮副接触斑点

开式齿轮传动齿轮副接触斑点

除锈等级

主要大平面油漆

油漆表面

整机外露表面

箱外标记

装箱单

合格证

使用说明书

捆扎件,外露加工表面

包装箱、

文件与实物

合格品

数值或要求

一等品

按JBT7929的J级

优等品

质量应满足相应等级要求

挡绳板边缘应高出最外层钢丝绳绳径的25倍确有防护作用

≤150

数值或要求

合格品

≥ 70%

一等品

优等品

≥80%

制动灵敏、平稳、可靠,无卡阻现象mm

沿齿高≥45%,沿齿长≥60%

沿齿高≥40%,沿齿长≥50%

无流痕、气泡

无皱皮、气泡、流痕、裂纹、色泽不良好

统一、准确

牢固,有防锈、防划伤措施

JB/T53527—2000

2主要零件加工制造质量(关键项目和主要项目)检验项目至少应包括表4规定的内容。3.4.2

零件名称

渐开线圆柱齿轮传动

检查项目及要求

JT-0.8×0.6型矿用提升绞车(共112项,其中关键项目5项)※力学性能α≥600N/mm

o,≥355Nmm2

Ak>39J

硬度220~250HB

超声波探伤A级

(GB/T4162)

※轴颈尺寸精度k6

装轴承处

1-1-1主轴

装支轮处

主轴孔

大齿圈(或大齿轮)

制动支轮

机盖、机座

表面粗糙度R,1.6um

对公共轴线同轴度7级

尺寸精度m7

表面粗糙度R3.2um

对公共轴线的同轴度7级

对公共轴线的径向圆跳动7级

宽度尺寸精度N9

两侧表面粗糙度R63um

尺寸精度H8

表面粗糙度R.3.2um

尺寸精度s7

表面粗糙度R3.2um

宽度尺寸精度JSS

侧面表面粗糙度R63um

尺寸精度H8

表面粗糙度R.3.2um

齿轮精度9-9-8(GBT10095)

主轴孔

尺寸精度H8

表面粗糙度R.3.2um

刹车面表面粗糙度R.6.3mm

高速轴孔

宽度尺寸精度JS9

侧面表面粗糙度Ra63um

尺寸精度H8

表面粗糙度R.3.2um

对公共轴线的同轴度7级

零件名称

机盖、机座

齿轮轴

1-1-7齿轮

1-1-8轴

JB/T53527—2000

表4(续)

检查项目及要求

尺寸精度H8

低速轴孔

表面粗糙度R.3.2um

对公共轴线的同轴度7级

中心距及其极限偏差a士IT8

合口面

硬度220~250HB

装联轴器处

装轴承处

平面度8级

表面粗糙度R3.2um

尺寸精度m7

表面粗糙度R,6.3um

尺寸精度k6

表面粗糙度R,1.6um

径向圆跳动7级

与联轴器配合处轴颈的径向圆跳动7级齿面表面粗糙度R,3.2um

宽度尺寸精度N9

侧面表面粗糙度R63um

齿轮精度8-8-7(GBT10095)

材料ZG310-570(GBT11352)

铸造表面粗糙度R.100um

硬度170~200HB

尺寸精度H8

表面粗糙度R3.2m

齿面表面粗糙度R3.2m

齿轮精度8-8-7(GBT10095)

宽度尺寸精度JS9

侧面表面粗糙度R63um

材料45(GB/T699)

硬度180~217HB

尺寸精度k6

装轴承处

装联轴器处

装齿轮处

表面粗糙度R.1.6um

径向圆跳动7级

尺寸精度h8

表面粗糙度R,3.2um

径向圆跳动7级

尺寸精度m7

表面粗糙度R.3.2um

径向圆跳动7级

宽度尺寸精度N9

侧面表面粗糙度R63um

1-2-11

1-2-12

1-2-13

零件名称

齿轮(开式传动小齿轮)

JB/T53527—2000

表4(续)

检查项目及要求

材料35SiMn(GBT3077)

硬度250-280HB

尺寸精度H9

表面粗糙度R.3.2um

齿面表面粗糙度R.3.2mm

齿轮精度9-9-8GK(GB/T10095)键槽

宽度尺寸精度JS9

侧面表面粗糙度R.63um

2JT-0.8×0.5型矿用提升绞车(共130项,其中关键项目5项)主轴

大齿圈

制动支轮

机座、机盖

齿轮轴

齿轮(开式传动小齿轮)

中间支轮

同1-1-1

同1-1-2

同1-1-3

同1-1-4

同1-1-5

同1-1-6

同1-1-7

同1-1-8

同1-1-9

尺寸精度H8

表面粗度R,3.2um

宽度尺寸精度JS

侧面表面粗糙度R_63um

材料HT200(GBT9439)

尺寸精度H8

表面粗糙度R1.6um

圆柱度9级

尺寸精度e8

表面粗糙度R.1.6um

内孔对外圆e8的同轴度8级

2(GBT1173)

材料ZL102

尺寸精度H8

表面粗糙度R.3.2um

宽度尺寸精度N9

侧面表面粗糙度R63um

零件名称

JB/T53527—2000

表4(续)

检查项目及要求

行星齿轮传动式(共111项,其中关键项目8项)※力学性能0600N/mm

o≥355Nmm

85≥16%

≥40%

热处理硬度180-217HB

2-1主轴

大齿轮

制动支轮

传动轴

左支轮

超声波探伤A级(GB/T4162)

装轴承处

装键处

尺寸精度m6

表面粗糙度R1.6um

轴颈尺寸精度6

表面粗糙度R,1.6um

对与轴承配合轴颈的同轴度8级

铸造表面粗糙度R,50um

热处理硬度180-217HB

轴孔尺寸精度H8

齿轮精度9-9-8(GBT10095)

齿面表面粗糙度R,3.2um

尺寸精度H8

表面粗糙度R,3.2um

刹车面表面粗糙度R,1.6um

材料45(GB/T699)

热处理硬度217-255HB

装轴承处

装键处

尺寸精度m6

表面粗度R.1.6um

尺寸精度r6

表面粗糙度R,1.6um

齿面表面粗糙度R16um

对公共轴线的同轴度7级

齿面表面粗糙度R3.2um

热处理硬度179-207HB

齿轮精度8-8-7(GBT10095)

装轴承处

定心止口

内孔尺寸精度H7

表面粗糙度R.1.6um

内径尺寸精度h7

表面粗糙度R3.2um

对装轴承孔的径向圆跳动8级

行星架

行星轮

内齿圈

行星轴

右支轮

零件名称

JB/T53527—2000

表4(续)

检查项目及要求

铸造表面粗糙度R,100um

装轴承处

装键处

三等分销轴孔

轴颈尺寸精度k6

表面粗糙度Ra1.6um

孔径尺寸精度H7

表面粗糙度R.1.6um

尺寸精度H7

表面粗糙度R.1.6um

对两端配轴承处轴颈的平行度8级※孔距位置度公差Q05mm

※两端装配轴承处轴颈对键联接孔的径向圆跳动8级热处理硬度179-207HB

材料20CrMnTi(GB/T30))

齿面硬度53-58HRC

渗碳层深度0.35-0.85mm

装轴承处

孔径尺寸精度K7

表面粗糙度R,1.6um

齿面表面粗糙度R.3.2um

齿轮精度8-8-7(GBT10095)

材料ZG40Cr(JBT6402)

热处理硬度262-293HB

制动面外圆表面粗糙度R.1.6um

齿面表面粗糙度R32um

内孔尺寸精度H8

两端止口

表面粗糙度R,3.2um

对内齿圈齿顶圆的径向跳动8级

齿轮精度8-8-7(GBT10095)

材料45(GB/TI1352

热处理硬度30-35HRC

装轴承处

尺寸精度K6

表面粗糙度R,1.6um

轴颈尺寸精度k6

表面粗糙度R.1.6mm

装配轴承处孔径尺寸精度H7

表面粗糙度R3.2um

零件名称

右支轮

外齿套

浮动齿轮

太阳轮

注:带※者为关键项目

用户评价意见

JB/T53527—2000

表4(完)

检查项目及要求

定心止口

外径尺寸精度h7

表面粗糙度R,3.2um

装轴承处的轴径对装轴承处孔径的径向跳动8级定心止口外径对装轴承处孔的径向跳动8级材料40Cr(GB/T3077)

热处理硬度257-285HB

齿轮精度8-8-7(GBT10095)

与键联接处孔径尺寸精度H8

表面粗糙度Ra16um

齿轮表面粗糙度R.3.2μm

材料40Cr(GB/T3077)

热处理硬度257-285HB

齿轮精度8-8-7(GBT10095)

齿面表面粗糙度R.3.2um

材料20CrMnTi(GBT3077)

渗碳层深度0.6-0.8mm

※齿面硬度57~62HRC

齿轮表面粗糙度R,3.2um

齿轮精度8-8-7(GBT10095)

应有对产品质量评价的三家用户证明材料或性能试验报告,作为评定质量等级的依据。试验方法

4.1试验条件

1试验产品应是合格入库的产品。4.1.1

2试验场地

a)环境温度:5~40℃,且不得淋雨、雪;b)电源电压应为额定电压,偏差≤土5%c)环境噪声值应低于被测样机噪声值10dB(A)。试验内容

4.2.1成品、装配、涂漆和包装质量检验项目、方法及所需的仪器应符合表5的规定。项数

JB/T53527—2000

试验项目和方法

钢丝绳最大静张力

额定负荷下试验,用标准试块或串联一只拉力表,将此试块挂在钢丝绳上,进行提升和下放试验,每次提升和下放高度不少于10m,连续提升和下放3次

钢丝绳最大静张力差

在额定负荷下试验,用标准试块或串联一只拉力表,将试块挂在钢丝绳上,其方法如上

钢丝绳速度

按JB/T4287检测

制动装置

在额定负荷下提升和下放3-5次,检查制动装置的灵活性与可靠性看是否有卡阻现象

制动力矩

在卷简上缠绕一段足够作试验用的钢丝绳,绳端接测力计,测力计另一端接在吊链(或起吊设备)上。在制动状态下,通过吊链(或起吊设备)慢慢加力牵引钢丝绳,当卷筒刚刚滑动时,记下测力计读数,通过计算,求出制动力矩

手动制动时,通过测力计将施加手柄上的作用力调整到150N后,固定手柄。其试验方法同上

闸瓦(带)与制动轮松闸后的间隙用塞尺检查

挡绳板(支轮外缘)高度

测量或按规定计算最外层钢丝绳高度与挡绳板边缘相比较减速器油温及轴承温升

按JB/T4287的规定检测

减速箱清洁度及密封性

减速器的清洁度在绞车负荷试验后,按JBT7929检查在空负荷和负荷运转中观察渗漏可靠性与寿命

在试验台上试验或根据用户信息反馈评定整机噪声

在司机操纵台位置,于额定负荷时按GBT3768测量其噪声手柄最大操纵力

在额定负荷下,

用弹簧拉力计直接测量手柄上的作用力负荷、超负荷试验

按JB/T4287进行

制动器闸瓦(带)接触面积

负荷试验后,打开闸瓦(带)检查。计算闸瓦(带)上接触面的宽度不小于二分之一带宽的长度与闸带的有效工作长度的百分比值液压推动器

装配后,将活塞提起120mm,让其自由落下,检查有无卡阻现象外观质量

现场目测

测试仪器

名称和规格

标准试块

拉力表

标准试块

拉力表

测力计

测力计

钢直尺

测温计

声级计

弹簧拉力计

钢卷尺

钢直尺

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。