CB 883-1983

基本信息

标准号: CB 883-1983

中文名称:铜合金铸件技术条件

标准类别:船舶行业标准(CB)

标准状态:已作废

实施日期:1984-10-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:1872150

标准分类号

中标分类号:船舶>>船舶综合>>U04基础标准与通用方法

关联标准

出版信息

页数:15页

标准价格:17.0 元

相关单位信息

标准简介

CB 883-1983 铜合金铸件技术条件 CB883-1983 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中国船舶工业总公司部标准

CB815—83

熔模铸造铜合金铸件技术条件

1984-02-13发布

中国船舶工业总公司批准

1984-10-01实施

中国船舶工业总公司部标准

熔模铸造铜合金铸件技术条件

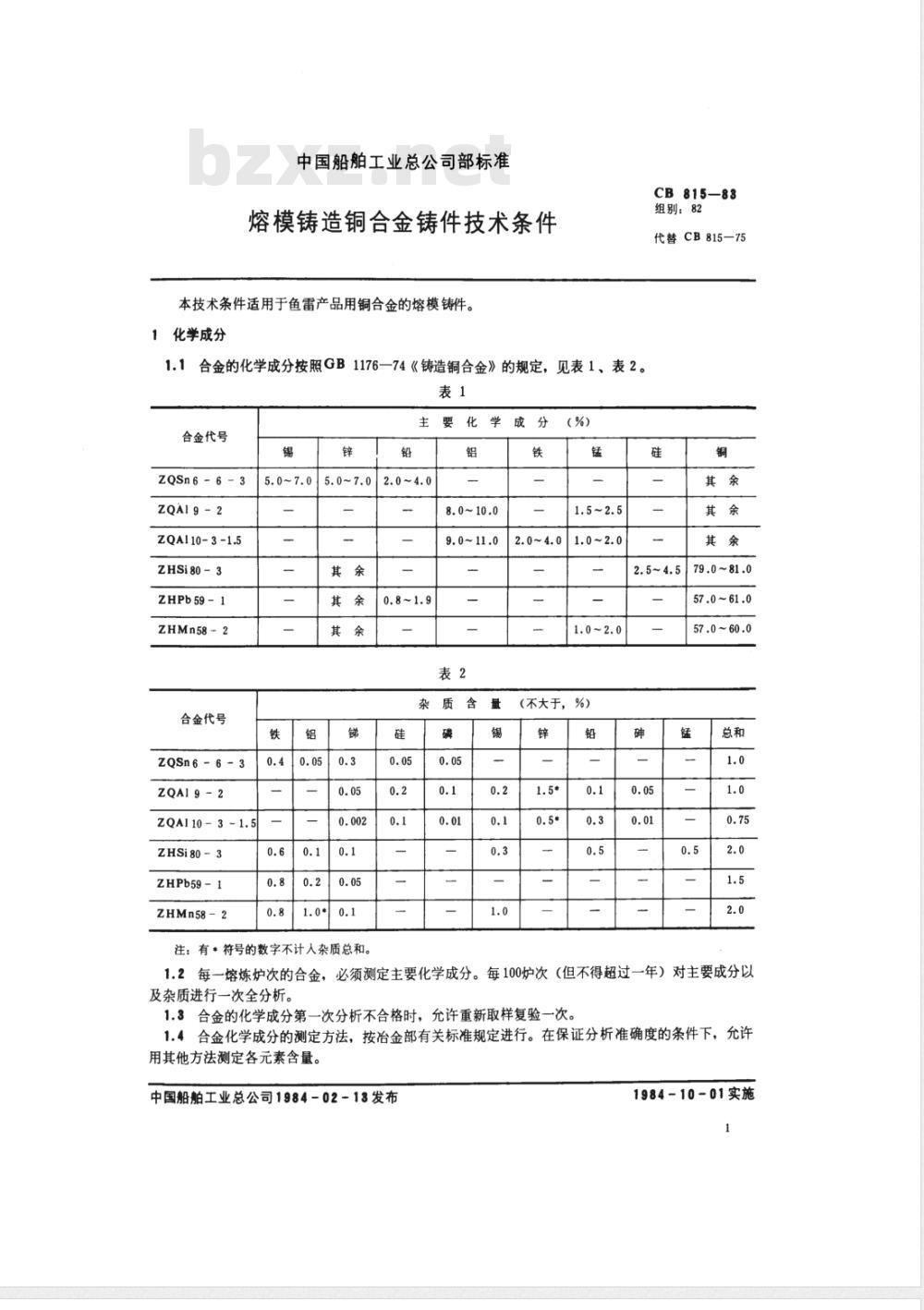

本技术条件适用于鱼雷产品用铜合金的熔模铸件。化学成分

合金的化学成分按照GB1176一74《铸造铜合金》的规定,1.1

见表1、表2。

合金代号

ZQSn6-6-3

ZQAI9-2

ZQA110-3-1.5

ZHSi80-3

ZHPb59-1

ZHMn58-2

合金代号

ZQSn6-6-3

ZQA19-2

ZQA110-3-1.5

ZHSi80-3

ZHPb59-1

ZHMn58-2

注:有*符号的数字不计人杂质总和。铅

CB 815883

组别:82

代替CB815—75

(不大于,%)

79.0~81.0

57.0~61.0

57.0~60.0

必须测定主要化学成分。每100炉次(但不得超过一年)对主要成分以1.2每一熔炼炉次的合金,

及杂质进行一次全分析。

1.3合金的化学成分第一次分析不合格时,允许重新取样复验一次。1.4合金化学成分的测定方法,按冶金部有关标准规定进行。在保证分析准确度的条件下,允许用其他方法测定各元素含量。

中国船舶工业总公司1984-02-13发布1984-10-01实施

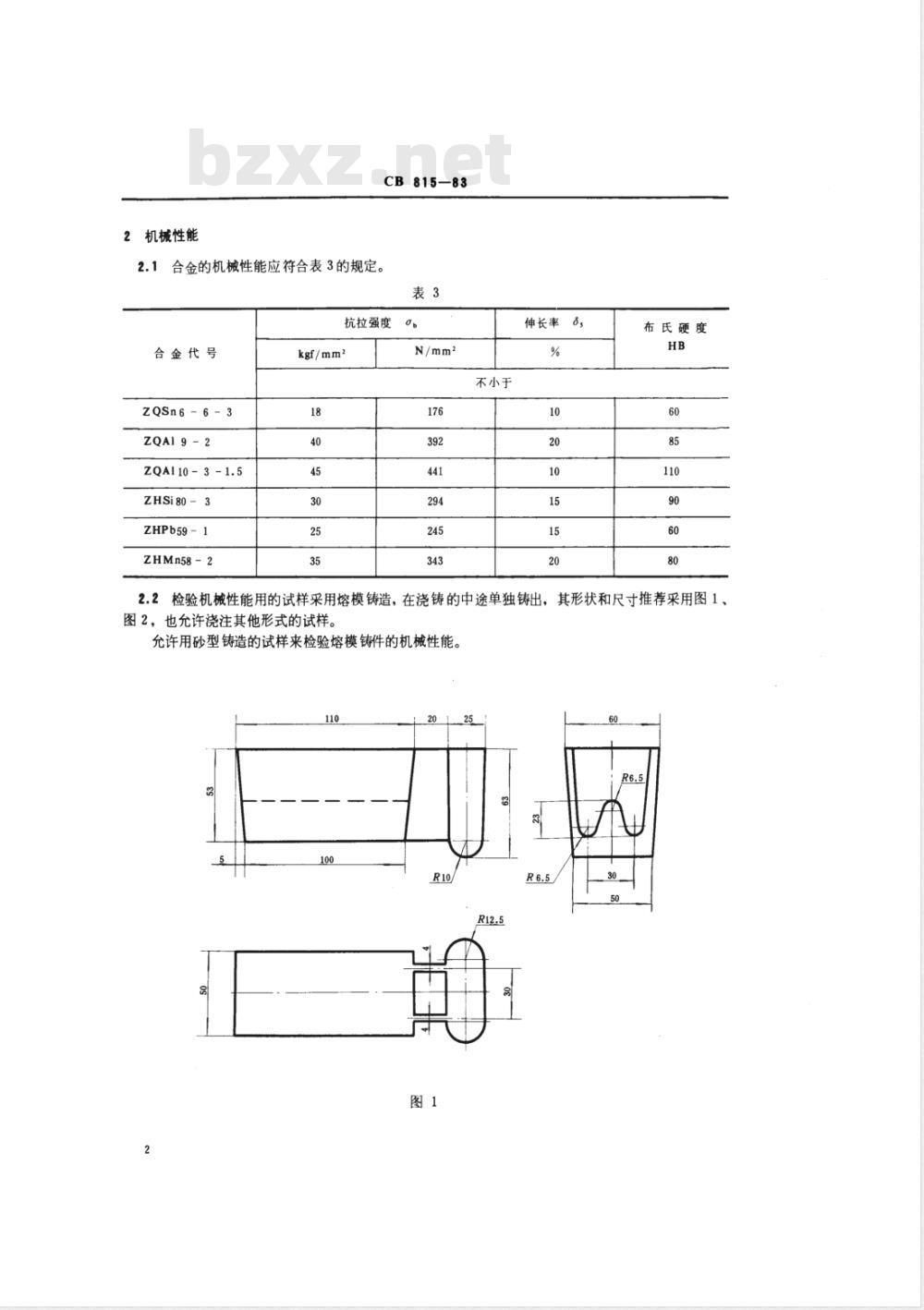

2机械性能

CB81583

2.1合金的机械性能应符合表3的规定。表3

抗拉强度

合金代号

ZQSn6-6-3

ZQAI9-2

ZQA110-3-1.5

ZHSi80-3

ZHPb59-1

ZHMn58-2

kgf/mm2

不小于

伸长率,

布氏硬度

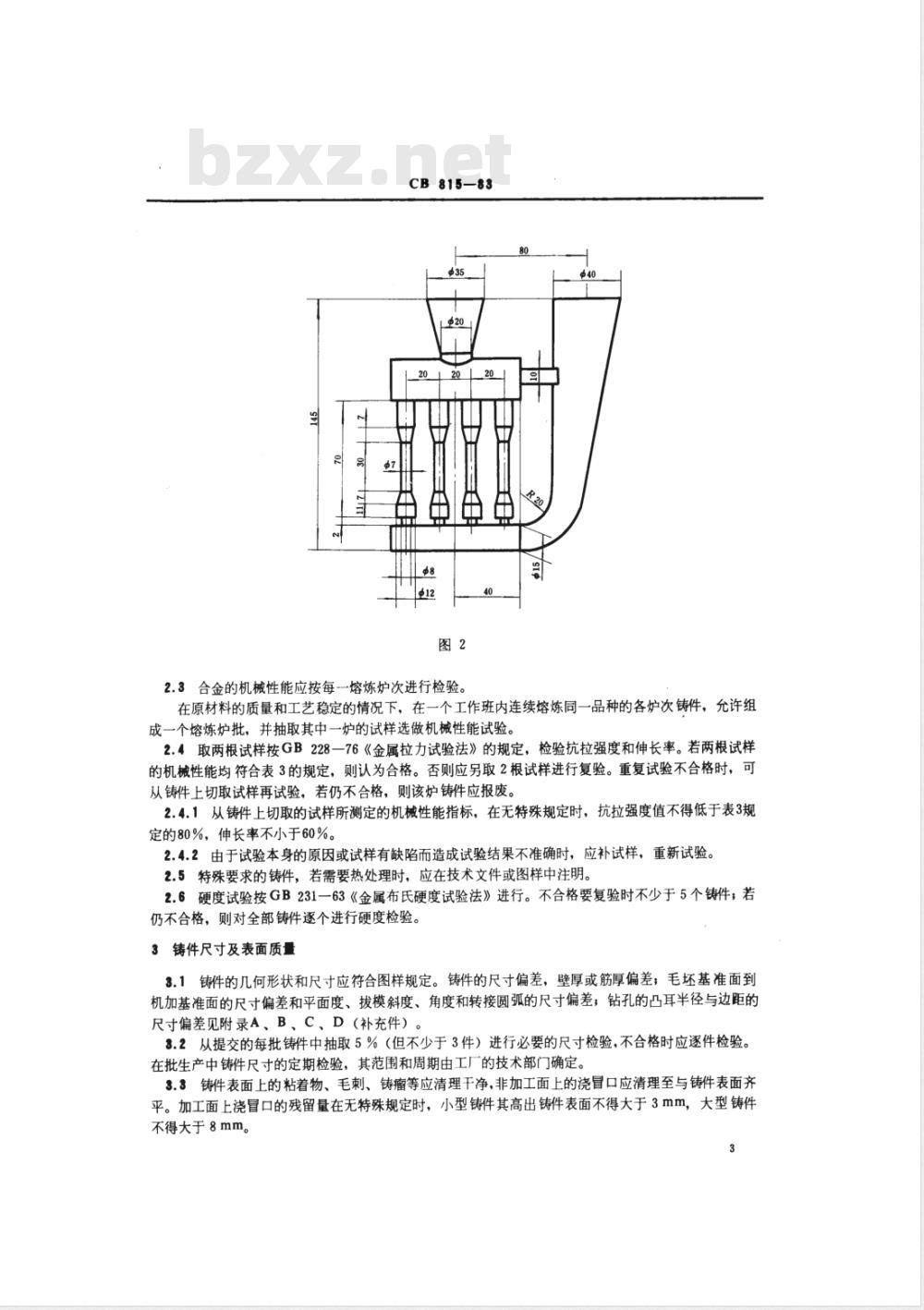

2.2检验机械性能用的试样采用熔模铸造,在浇铸的中途单独铸出,其形状和尺寸推荐采用图1图2,也允许浇注其他形式的试样。允许用砂型铸造的试样来检验熔模铸件的机械性能。110

CB815—83

2.3合金的机械性能应按每-熔炼炉次进行检验。在原材料的质量和工艺稳定的情况下,在一个工作班内连续熔炼同一品种的各炉次铸件,允许组成一个熔炼炉批,并抽取其中一炉的试样选做机械性能试验。2.4取两根试样按GB228一76《金属拉力试验法》的规定,检验抗拉强度和伸长率。若两根试样的机械性能均符合表3的规定,则认为合格。否则应另取2根试样进行复验。重复试验不合格时,可从铸件上切取试样再试验,若仍不合格,则该炉铸件应报废。2.4.1从铸件上切取的试样所测定的机械性能指标,在无特殊规定时,抗拉强度值不得低于表3规定的80%,伸长率不小于60%。

2.4.2由于试验本身的原因或试样有缺陷而造成试验结果不准确时,应补试样,重新试验。2.5特殊要求的铸件,若需要热处理时,应在技术文件或图样中注明。2.6硬度试验按GB231一63《金属布氏硬度试验法》进行。不合格要复验时不少于5个铸件;若仍不合格,则对全部铸件逐个进行硬度检验。3铸件尺寸及表面质量

3.1铸件的几何形状和尺寸应符合图样规定。铸件的尺寸偏差,壁厚或筋厚偏差;毛坏基准面到机加基准面的尺寸偏差和平面度、拔模斜度、角度和转接圆弧的尺寸偏差;钻孔的凸耳半径与边距的尺寸偏差见附录A、B、C、D(补充件)。3.2从提交的每批铸件中抽取5%(但不少于3件)进行必要的尺寸检验,不合格时应逐件检验。在批生产中铸件尺寸的定期检验,其范围和周期由工厂的技术部门确定。3.3铸件表面上的粘着物、毛刺、铸瘤等应清理干净,非加工面上的浇冒口应清理至与铸件表面齐平。加工面上浇冒口的残留量在无特殊规定时,小型铸件其高出铸件表面不得大于3mm,大型铸件不得大于8mm。

CB815—83

3.4在不影响使用的条件下,非加工表面上允许有不清晰的棱角;最大直径不大于2mm的不易清除的少量的金属豆,不超过0.6mm深的表面凹陷,这种凹陷在小型铸件上只允许有一处,大型铸件上只允许有3处,而每处的面积不得大于0.5cm2。3.5铸件的毛基准面应平整光洁。3.6铸件上不允许有裂纹、冷隔、夹砂(起夹子)及穿透性的缺陷;不允许有超过铸件公差范围的压型分模面及推杆与型芯头的痕迹。3.7铸件待加工表面上,允许存在深度不超过机械加工余量的缺陷。但裂纹在任何情况下都是不允许的。

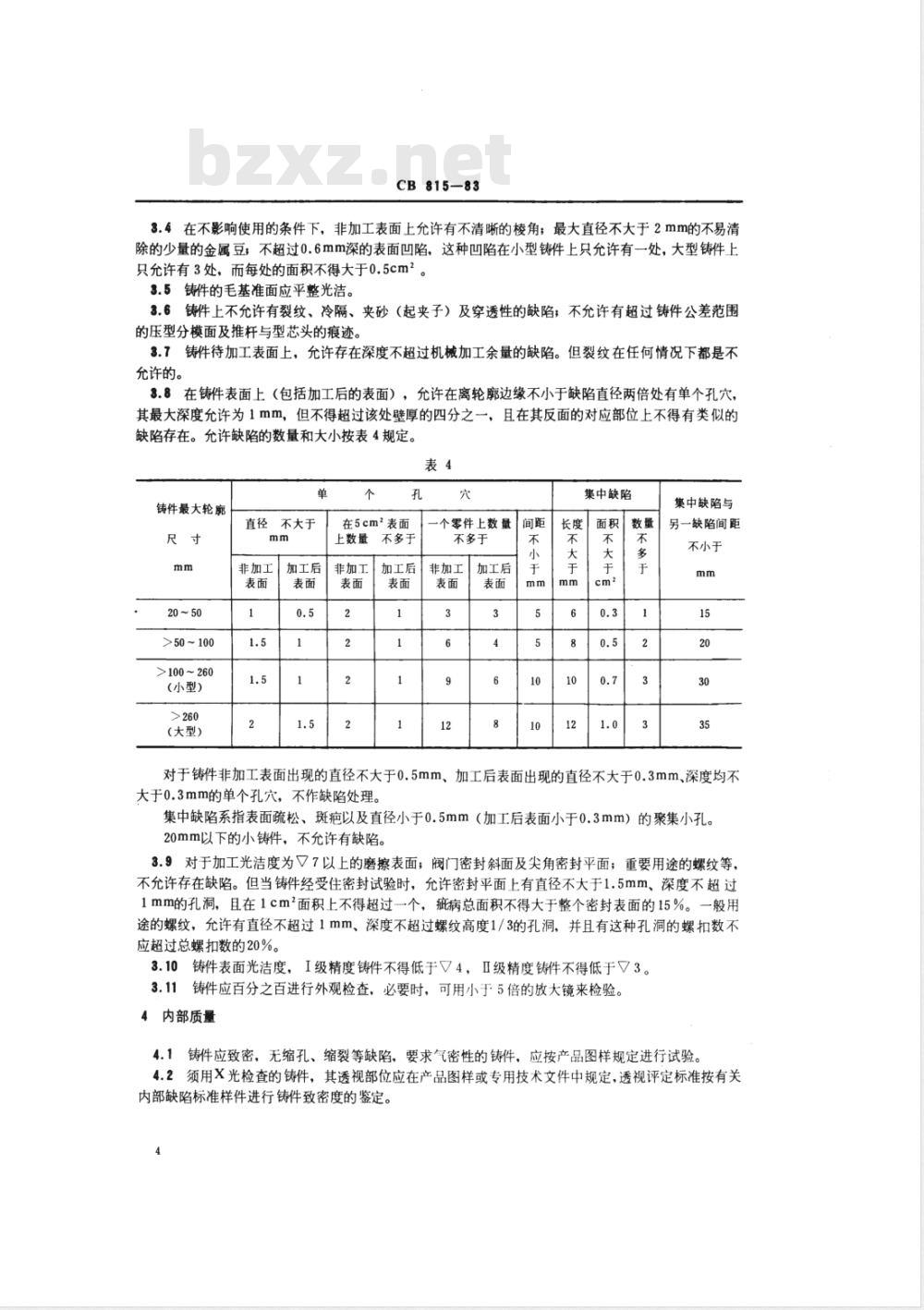

3.8在铸件表面上(包括加工后的表面),允许在离轮廓边缘不小于缺陷直径两倍处有单个孔穴,其最大深度允许为1mm,但不得超过该处壁厚的四分之一,且在其反面的对应部位上不得有类似的缺陷存在。允许缺陷的数量和大小按表4规定。表4

铸件最大轮廊

20 ~ 50

>50~100

>100 ~ 260

(小型)

(大型)

直径不大于

在5cm2表面

上数量

不多于

非加工

非加工

加工后

加工后

一个零件上数量

不多于

非加工

加工后

集中缺陷

集中缺陷与

另一缺陷间距

不小于

对于铸件非加工表面出现的直径不大于0.5mm、加工后表面出现的直径不大于0.3mm、深度均不大于0.3mm的单个孔穴,不作缺陷处理。集中缺陷系指表面疏松、斑疤以及直径小于0.5mm(加工后表面小于0.3mm)的聚集小孔。20mm以下的小铸件,不允许有缺陷。3.9对于加工光洁度为√7以上的磨擦表面;阀门密封斜面及尖角密封平面;重要用途的螺纹等,不允许存在缺陷。但当铸件经受住密封试验时,允许密封平面上有直径不大于1.5mm、深度不超过1mm的孔洞,且在1cm2面积上不得超过-个,症病总面积不得大于整个密封表面的15%。一般用途的螺纹,允许有直径不超过1mm、深度不超过螺纹高度1/3的孔洞,并且有这种孔洞的螺扣数不应超过总螺扣数的20%。

3.10铸件表面光洁度,I级精度铸件不得低于√4,Ⅱ级精度铸件不得低于√3。3.11铸件应百分之百进行外观检查,必要时,可用小于5倍的放大镜来检验。4内部质量

4.1铸件应致密,无缩孔、缩裂等缺陷,要求气密性的铸件,应按产品图样规定进行试验。4.2须用X光检查的铸件,其透视部位应在产品图样或专用技术文件中规定,透视评定标准按有关内部缺陷标准样件进行铸件致密度的鉴定。4

5补焊与校正

CB 815-83

铸件上便于补焊和检验的部位,均可补焊、修整。补焊方法、尺寸及其允许补焊的处数,以及5.1

铸件质量的鉴定等应在专用技术文件中规定。不允许补焊的铸件应在产品图样中注明。5.2铸件补焊后应进行热处理。在机械加工前后发现的微小缺陷,补焊后可不进行热处理,但应在有关技术条件中规定。

5.3铸件允许在热态或冷态下校正,但校正后应进行时效处理以消除内应力。若不允许校正,应在有关技术文件中规定。

6铸件交付

铸件上应打上检验印记、熔炼炉号,打印部位应符合图样规定,小铸件允许不打印记。6.2铸件的包装应保证在运输过程中,无变形、机械损伤和锈蚀。6.3每批铸件应附有合格证,并标明:产品代号和零件号、铸件名称和数量、合金牌号、熔炼炉号、热处理状态、制造厂名称或代号、检验合格的印记等。5

铸件尺寸偏差应符合表A1。

铸件最大

轮廓尺寸

>50~120

>120~250

>250~400

>400~630

CB 815-83

附录A

铸件尺寸、壁厚或筋厚偏差

(补充件)

>18~50

>10~18

>50~120

>120~250

>250~400

>400~630

I级精度适用于尺寸精度和表面光洁度要求较高的铸件,选用时应在图样或技术条件中注明。般选用Ⅱ级精度。

2铸件壁厚或筋厚偏差应符合表A2。A.2

铸件最大轮廊尺寸

>50~120

>120~250

>250~400

>400~630

精度等级

CB 815-83

>6 ~ 10

>10 ~18

>18~30

注:①铸件最大轮廉尺寸是指沿标注尺寸的几个坐标方向上,铸件的最大名义尺寸。②若采用单向偏差,其数值为双向偏差之和。mm

>30 ~ 50

A.铸件非加工表面到加工表面的尺寸偏差,参照CB829-—82《产品未注公差的规定》执行。B.1

CB815--83

铸件毛坏基准面到机加基准面的尺寸偏差和平面度、拔模斜度(补充件)

铸件毛坏基准面平面度应符合表B1。表B1

基准平面

最大轮廊尺寸

>25 ~ 60wwW.bzxz.Net

>60~160

>160~ 400

级精度

其值采取增大壁厚方向,且在尺寸公差范围之当产品图纸未作特殊规定时,

拔模斜度按表B2。

拔模高度

>50~180

外表面斜度

I~Ⅱ级精度

内表面斜度

<45″

铸件毛坏基准面到机加基准面的尺寸偏差,取表A1、表A2的偏差之半。B.3

注:铸件划线基准与机加基准应尽量为同一基准。8

CB 815-83

附录C

铸件角度尺寸的偏差和转接圆弧尺寸偏差(补充件)

铸件角度尺寸偏差应符合表C1。表C1

短邻边长度

>10 ~ 18

>18 ~ 30

>30 ~ 50

>50 ~ 80

>80 ~120

>120~180

>180 ~ 260

>260~360

I~Ⅱ精度铸件偏差

1°30*

CB815-83

铸件转接圆弧尺寸偏差应符合表C2。表C2

转接圆弧的名义尺寸

>3 ~ 6

> 6 ~ 10

>10 ~ 18

>18 ~ 30

I~Ⅱ精度铸件偏差

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

CB815—83

熔模铸造铜合金铸件技术条件

1984-02-13发布

中国船舶工业总公司批准

1984-10-01实施

中国船舶工业总公司部标准

熔模铸造铜合金铸件技术条件

本技术条件适用于鱼雷产品用铜合金的熔模铸件。化学成分

合金的化学成分按照GB1176一74《铸造铜合金》的规定,1.1

见表1、表2。

合金代号

ZQSn6-6-3

ZQAI9-2

ZQA110-3-1.5

ZHSi80-3

ZHPb59-1

ZHMn58-2

合金代号

ZQSn6-6-3

ZQA19-2

ZQA110-3-1.5

ZHSi80-3

ZHPb59-1

ZHMn58-2

注:有*符号的数字不计人杂质总和。铅

CB 815883

组别:82

代替CB815—75

(不大于,%)

79.0~81.0

57.0~61.0

57.0~60.0

必须测定主要化学成分。每100炉次(但不得超过一年)对主要成分以1.2每一熔炼炉次的合金,

及杂质进行一次全分析。

1.3合金的化学成分第一次分析不合格时,允许重新取样复验一次。1.4合金化学成分的测定方法,按冶金部有关标准规定进行。在保证分析准确度的条件下,允许用其他方法测定各元素含量。

中国船舶工业总公司1984-02-13发布1984-10-01实施

2机械性能

CB81583

2.1合金的机械性能应符合表3的规定。表3

抗拉强度

合金代号

ZQSn6-6-3

ZQAI9-2

ZQA110-3-1.5

ZHSi80-3

ZHPb59-1

ZHMn58-2

kgf/mm2

不小于

伸长率,

布氏硬度

2.2检验机械性能用的试样采用熔模铸造,在浇铸的中途单独铸出,其形状和尺寸推荐采用图1图2,也允许浇注其他形式的试样。允许用砂型铸造的试样来检验熔模铸件的机械性能。110

CB815—83

2.3合金的机械性能应按每-熔炼炉次进行检验。在原材料的质量和工艺稳定的情况下,在一个工作班内连续熔炼同一品种的各炉次铸件,允许组成一个熔炼炉批,并抽取其中一炉的试样选做机械性能试验。2.4取两根试样按GB228一76《金属拉力试验法》的规定,检验抗拉强度和伸长率。若两根试样的机械性能均符合表3的规定,则认为合格。否则应另取2根试样进行复验。重复试验不合格时,可从铸件上切取试样再试验,若仍不合格,则该炉铸件应报废。2.4.1从铸件上切取的试样所测定的机械性能指标,在无特殊规定时,抗拉强度值不得低于表3规定的80%,伸长率不小于60%。

2.4.2由于试验本身的原因或试样有缺陷而造成试验结果不准确时,应补试样,重新试验。2.5特殊要求的铸件,若需要热处理时,应在技术文件或图样中注明。2.6硬度试验按GB231一63《金属布氏硬度试验法》进行。不合格要复验时不少于5个铸件;若仍不合格,则对全部铸件逐个进行硬度检验。3铸件尺寸及表面质量

3.1铸件的几何形状和尺寸应符合图样规定。铸件的尺寸偏差,壁厚或筋厚偏差;毛坏基准面到机加基准面的尺寸偏差和平面度、拔模斜度、角度和转接圆弧的尺寸偏差;钻孔的凸耳半径与边距的尺寸偏差见附录A、B、C、D(补充件)。3.2从提交的每批铸件中抽取5%(但不少于3件)进行必要的尺寸检验,不合格时应逐件检验。在批生产中铸件尺寸的定期检验,其范围和周期由工厂的技术部门确定。3.3铸件表面上的粘着物、毛刺、铸瘤等应清理干净,非加工面上的浇冒口应清理至与铸件表面齐平。加工面上浇冒口的残留量在无特殊规定时,小型铸件其高出铸件表面不得大于3mm,大型铸件不得大于8mm。

CB815—83

3.4在不影响使用的条件下,非加工表面上允许有不清晰的棱角;最大直径不大于2mm的不易清除的少量的金属豆,不超过0.6mm深的表面凹陷,这种凹陷在小型铸件上只允许有一处,大型铸件上只允许有3处,而每处的面积不得大于0.5cm2。3.5铸件的毛基准面应平整光洁。3.6铸件上不允许有裂纹、冷隔、夹砂(起夹子)及穿透性的缺陷;不允许有超过铸件公差范围的压型分模面及推杆与型芯头的痕迹。3.7铸件待加工表面上,允许存在深度不超过机械加工余量的缺陷。但裂纹在任何情况下都是不允许的。

3.8在铸件表面上(包括加工后的表面),允许在离轮廓边缘不小于缺陷直径两倍处有单个孔穴,其最大深度允许为1mm,但不得超过该处壁厚的四分之一,且在其反面的对应部位上不得有类似的缺陷存在。允许缺陷的数量和大小按表4规定。表4

铸件最大轮廊

20 ~ 50

>50~100

>100 ~ 260

(小型)

(大型)

直径不大于

在5cm2表面

上数量

不多于

非加工

非加工

加工后

加工后

一个零件上数量

不多于

非加工

加工后

集中缺陷

集中缺陷与

另一缺陷间距

不小于

对于铸件非加工表面出现的直径不大于0.5mm、加工后表面出现的直径不大于0.3mm、深度均不大于0.3mm的单个孔穴,不作缺陷处理。集中缺陷系指表面疏松、斑疤以及直径小于0.5mm(加工后表面小于0.3mm)的聚集小孔。20mm以下的小铸件,不允许有缺陷。3.9对于加工光洁度为√7以上的磨擦表面;阀门密封斜面及尖角密封平面;重要用途的螺纹等,不允许存在缺陷。但当铸件经受住密封试验时,允许密封平面上有直径不大于1.5mm、深度不超过1mm的孔洞,且在1cm2面积上不得超过-个,症病总面积不得大于整个密封表面的15%。一般用途的螺纹,允许有直径不超过1mm、深度不超过螺纹高度1/3的孔洞,并且有这种孔洞的螺扣数不应超过总螺扣数的20%。

3.10铸件表面光洁度,I级精度铸件不得低于√4,Ⅱ级精度铸件不得低于√3。3.11铸件应百分之百进行外观检查,必要时,可用小于5倍的放大镜来检验。4内部质量

4.1铸件应致密,无缩孔、缩裂等缺陷,要求气密性的铸件,应按产品图样规定进行试验。4.2须用X光检查的铸件,其透视部位应在产品图样或专用技术文件中规定,透视评定标准按有关内部缺陷标准样件进行铸件致密度的鉴定。4

5补焊与校正

CB 815-83

铸件上便于补焊和检验的部位,均可补焊、修整。补焊方法、尺寸及其允许补焊的处数,以及5.1

铸件质量的鉴定等应在专用技术文件中规定。不允许补焊的铸件应在产品图样中注明。5.2铸件补焊后应进行热处理。在机械加工前后发现的微小缺陷,补焊后可不进行热处理,但应在有关技术条件中规定。

5.3铸件允许在热态或冷态下校正,但校正后应进行时效处理以消除内应力。若不允许校正,应在有关技术文件中规定。

6铸件交付

铸件上应打上检验印记、熔炼炉号,打印部位应符合图样规定,小铸件允许不打印记。6.2铸件的包装应保证在运输过程中,无变形、机械损伤和锈蚀。6.3每批铸件应附有合格证,并标明:产品代号和零件号、铸件名称和数量、合金牌号、熔炼炉号、热处理状态、制造厂名称或代号、检验合格的印记等。5

铸件尺寸偏差应符合表A1。

铸件最大

轮廓尺寸

>50~120

>120~250

>250~400

>400~630

CB 815-83

附录A

铸件尺寸、壁厚或筋厚偏差

(补充件)

>18~50

>10~18

>50~120

>120~250

>250~400

>400~630

I级精度适用于尺寸精度和表面光洁度要求较高的铸件,选用时应在图样或技术条件中注明。般选用Ⅱ级精度。

2铸件壁厚或筋厚偏差应符合表A2。A.2

铸件最大轮廊尺寸

>50~120

>120~250

>250~400

>400~630

精度等级

CB 815-83

>6 ~ 10

>10 ~18

>18~30

注:①铸件最大轮廉尺寸是指沿标注尺寸的几个坐标方向上,铸件的最大名义尺寸。②若采用单向偏差,其数值为双向偏差之和。mm

>30 ~ 50

A.铸件非加工表面到加工表面的尺寸偏差,参照CB829-—82《产品未注公差的规定》执行。B.1

CB815--83

铸件毛坏基准面到机加基准面的尺寸偏差和平面度、拔模斜度(补充件)

铸件毛坏基准面平面度应符合表B1。表B1

基准平面

最大轮廊尺寸

>25 ~ 60wwW.bzxz.Net

>60~160

>160~ 400

级精度

其值采取增大壁厚方向,且在尺寸公差范围之当产品图纸未作特殊规定时,

拔模斜度按表B2。

拔模高度

>50~180

外表面斜度

I~Ⅱ级精度

内表面斜度

<45″

铸件毛坏基准面到机加基准面的尺寸偏差,取表A1、表A2的偏差之半。B.3

注:铸件划线基准与机加基准应尽量为同一基准。8

CB 815-83

附录C

铸件角度尺寸的偏差和转接圆弧尺寸偏差(补充件)

铸件角度尺寸偏差应符合表C1。表C1

短邻边长度

>10 ~ 18

>18 ~ 30

>30 ~ 50

>50 ~ 80

>80 ~120

>120~180

>180 ~ 260

>260~360

I~Ⅱ精度铸件偏差

1°30*

CB815-83

铸件转接圆弧尺寸偏差应符合表C2。表C2

转接圆弧的名义尺寸

>3 ~ 6

> 6 ~ 10

>10 ~ 18

>18 ~ 30

I~Ⅱ精度铸件偏差

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。