CB/T 3395-2013

基本信息

标准号: CB/T 3395-2013

中文名称:残余应力测试方法 钻孔应变释放法

标准类别:船舶行业标准(CB)

标准状态:现行

出版语种:简体中文

下载格式:.rar .pdf

下载大小:3290KB

标准分类号

关联标准

出版信息

相关单位信息

标准简介

CB/T 3395-2013 残余应力测试方法 钻孔应变释放法

CB/T3395-2013

标准压缩包解压密码:www.bzxz.net

标准图片预览

标准内容

ICS 47.020.05

备案号:45010-2014

中华人民共和国船舶行业标准

CB/T3395—2013

代替CB3395—1992

残余应力测试方法

钻孔应变释放法

Testmethodfordeterminingresidualstressesby the hole-drilling strain-gage method2013-12-31发布

CaTECS

广(刮)内置防伪)

中华人民共和国工业和信息化部2014-07-01实施

规范性引用文件

符号及说明

测试方法概要

工件准备

应变计与仪器

钻孔步骤

均布应力计算

非均布应力计算,

附录A(资料性附录)

附录B(资料性附录)

附录C(资料性附录)

钻孔偏心的修正,

孔边塑性变形的修正

精度与偏差,

CB/T3395—2013

CB/T3395——2013

本标准按照GB/T1.1一2009给出的规则起草。本标准代替CB3395—1992《残余应力测试方法技术变化如下:

钻孔应变释放法》,与CB3395一1992相比,主要修改了标准的适用范围,将应力分为均布应力和非均布应力进行测试,将工件分为薄工件和厚工件进行测试(见第1章,1992年版的第1章);增加了符号(见第3章):

修改了应变计与仪器的内容(见第6章,1992年版的第4章):修改了钻孔步骤的内容(见第7章,1992年版的5.3);修改了应力计算的内容(见第8、9章,1992年版的第7章);修改了报告的内容(见第10章,1992年版的第8章);增加了精度和偏差(见附录C)。本标准由全国海洋船标准化技术委员会船用材料应用工艺分技术委员会(TC12/SC4)归口。本标准由中国船舶重工集团公司第七二五研究所负责起草。本标准主要起草人侯世忠、张海峰、陈政龙、王明建、张金民、孙前进。本标准所代替标准的历次版本发布情况为:CB3395—1992。

残余应力测试方法

钻孔应变释放法

CB/T3395-—2013

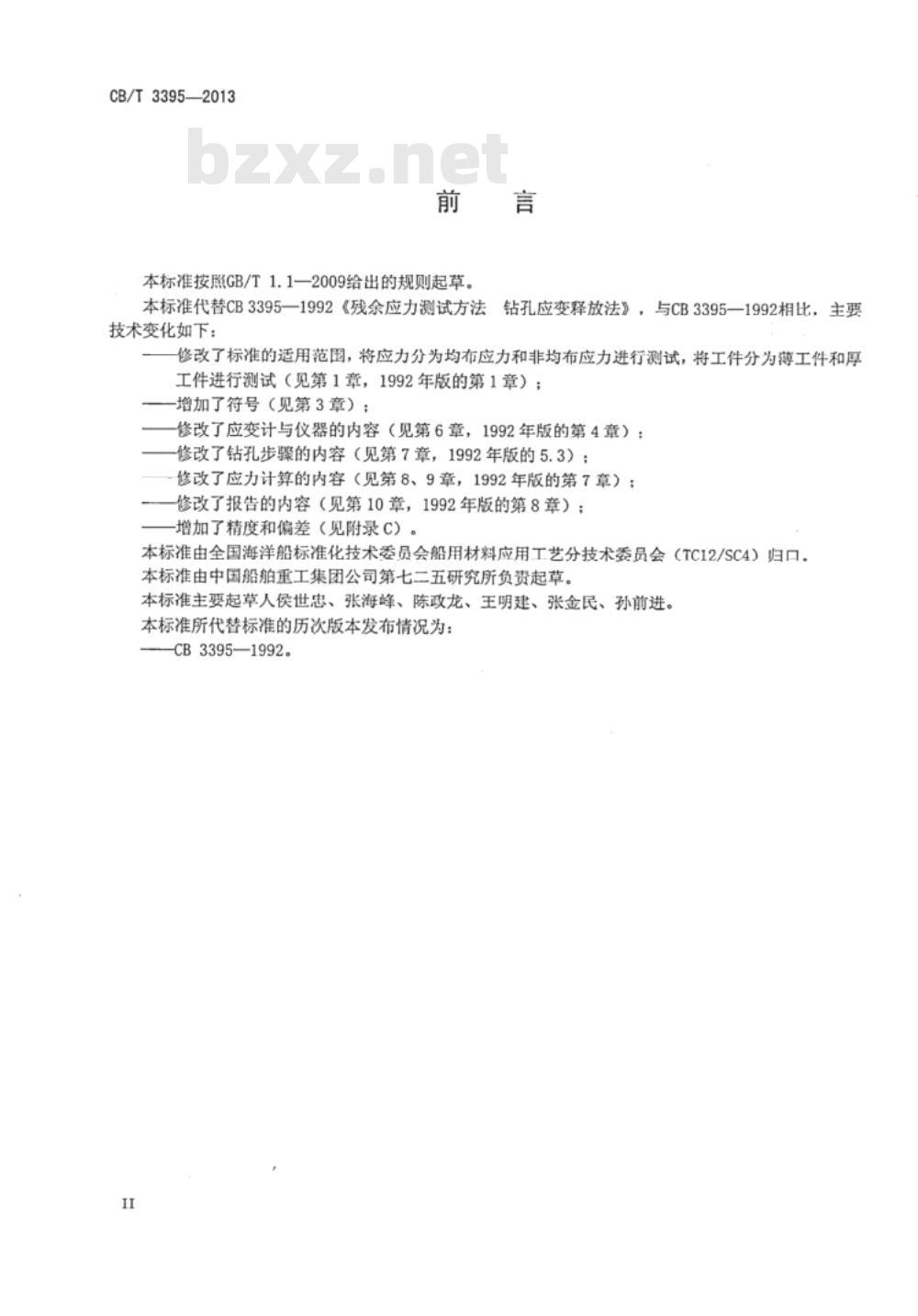

本标准规定了在各向同性线弹性材料近表面用钻孔应变释放法测定残余应力的符号、测试方法、工件准备、应变计与仪器、钻孔步骤、应力计算、报告等。本标准适用于平面应力梯度较小工件近表面的残余应力测定,能够给出钻孔边界范围内的局部残余应力的大小。应力可能为沿深度变化不大的“均布”应力或可能为沿深度变化较大的“非均布”应力。测试工件可能为厚度比钻孔直径小的“薄”工件或可能为厚度比钻孔直径大的“厚”工件。均布应力适用于薄工件和厚工件的测试,而非均布应力仅适用于厚工件的测试。注;本方法测试时产生的破坏是局部的,且通常不会明显地影响工件继续使用,故称之为“半无损”的测试方法。本测试方法仅适用于线弹性材料,理论上,由于应力集中,如果各向同性残余应力的数值(等双轴)超过屈服强度的50%或任一方向的剪应力超过屈服强度的25%时,可能会在钻孔边沿产生局部屈服。但实际中发现在残余应力不超过材料届服强度的60%时,此方法测试结果正确。2

规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅所注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。金属粘贴式电阻应变计

GB/T13992

符号及说明

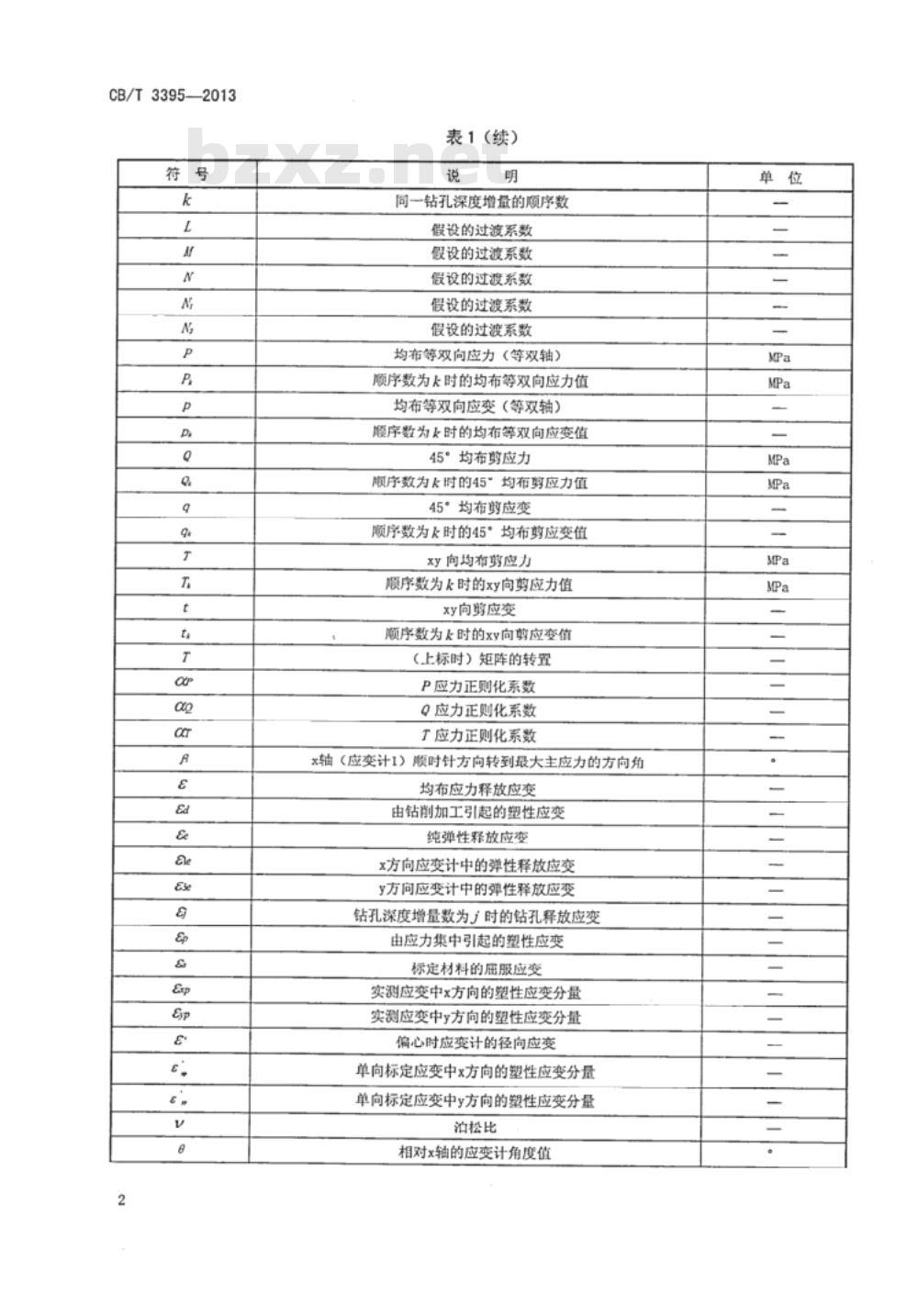

本标准适用的符号及说明见表1。表1符号及说明

应变释放系数

各向同性应力标定常数

各向同性应力标定常数矩阵

应变释放系数

剪应力标定常数

剪应力标定常数矩阵

测量圆直径,见表2

钻孔直径

杨氏模量

假设的过渡系数

钻孔深度bzxz.net

钻孔深度增量数

CB/T3395—2013

表1(续)

同一钻孔深度增量的顺序数

假设的过波系数

假设的过渡系数

假设的过渡系数

假设的过渡系数

假设的过渡系数

均布等双向应力(等双轴)

顺序数为<时的均布等双向应力值均布等双向应变(等双轴)

顺序数为<时的均布等双向应变值45°均布剪应力

顺序数为k时的45°均布剪应力值45°均布剪应变

顺序数为k时的45°均布剪应变值xy向均布剪应力

顺序数为时的xy向剪应力值

xy向剪应变

顺序数为<时的xy向剪应变值

(上标时)矩阵的转置

P应力正则化系数

Q应力正则化系数

T应力正则化系数

x轴(应变计1)顺时计方向转到最大主应力的方向角均布应力释放应变

由钻削加工引起的塑性应变

纯弹性释放应变

x方向应变计中的弹性释放应变

y方向应变计中的弹性释放应变

钻孔深度增量数为了时的钻孔释放应变由应力集中引起的塑性应变

标定材料的压服应变

实测应变中x方向的塑性应变分量实测应变中y方向的塑性应变分量偏心时应变计的径向应变

单向标定应变中x方向的塑性应变分量单向标定应变中y方向的塑性应变分量泊松比

相对x轴的应变计角度值

测试方法概要

4.1工件

表1(续))

标定试验时的外加应力

最大主应力(通常为拉应力)

最小主应力(通常为压应力)

x向均布正应力

顺序数为k时的x向正应力

y向均布正应力

顺序数为时的y向正应力

xy向均布剪应力

顺序数为时的xy向剪应力

CB/T3395—2013

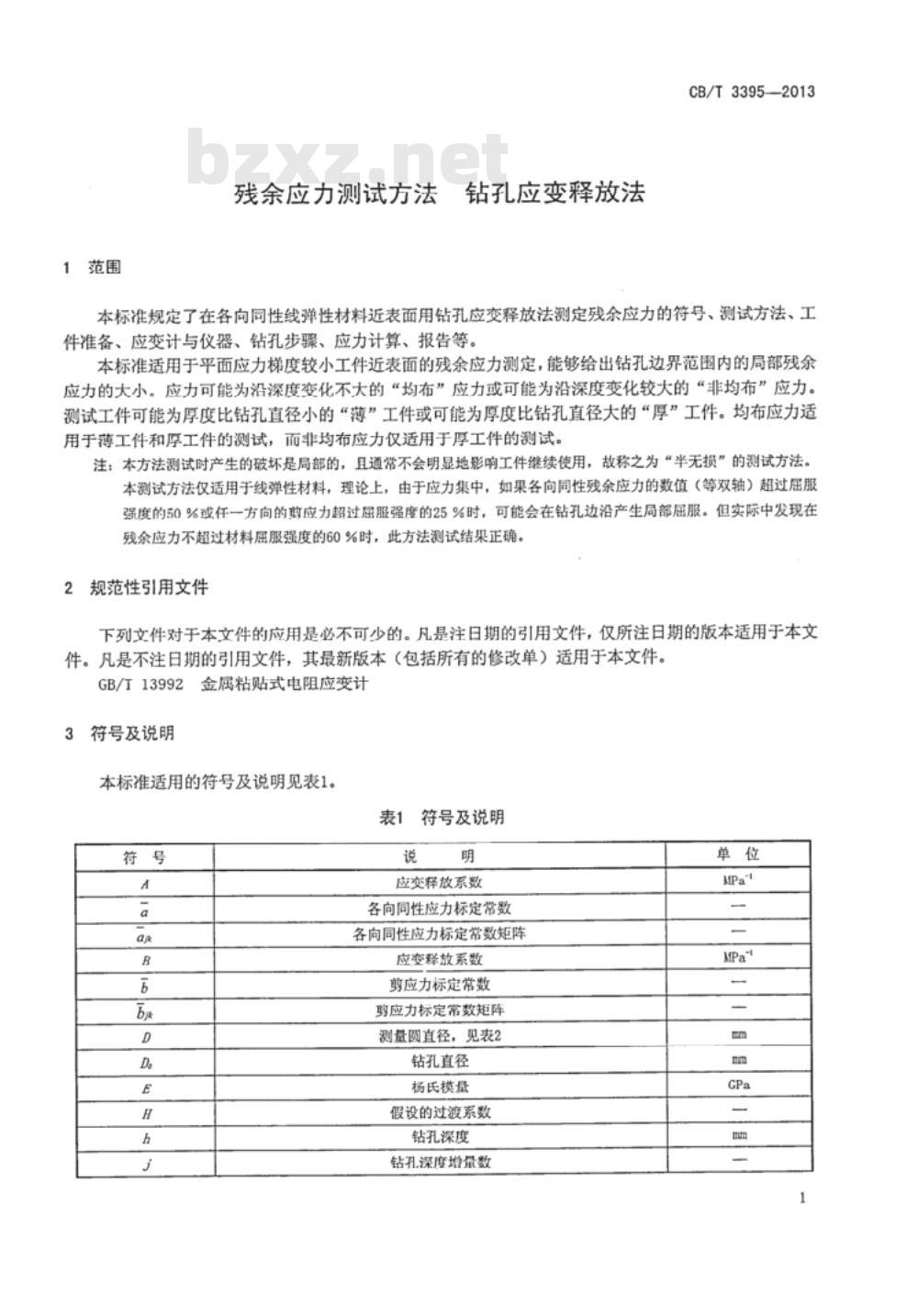

在远离工件边沿及其它不规则位置处选取一个表面平整的区域,见图1,在此表面上进行钻孔,4.1.1

假定x向和y向残余应力是均匀的。e

a)均布应力

b)非均布应力

注:图中绘制的残余应力均布于整个区域内,但实际上,残余应力均布于如此大的区域内是不可能的,表面钻孔释放应变仅与钻孔边界范围内的初始应力有关,远离钻孔边界的应力状态并不影响所测得的释放应变。因此,钻孔应变法是一种局部残余应力的测试方法。图1钻孔尺寸和残余应力

4.1.2图1a)中显示残余应力在工件厚度方向上是均布的,各层平面应力用、のy和y表示。均布应力适用于薄工件或厚工件的测试。4.1.3图1b)中显示残余应力在工件厚度方向上是非均布的。本测试方法描述此残余应力为梯形结构,钻孔测试过程中的钻孔深度相当于深度增量。在顺序数为k时,平面应力用(α)、(o)和()表示。非均布应力只适用于厚工件的测试。3

CB/T3395—2013

4.2应变花

在工件测试部位粘贴一个有3只(见图2)或3只以上应变计的应变花。Y

说明:GL—丝栅长度;

Gr—丝栅宽度:

R—中心到丝栅左端距离;

一中心到丝栅左端距离。

a)应变花布置

b)应变计详图

图23应变计顺时针编码规则及应变花几何尺寸4.3钻孔

4.3.1在应变花的几何中心,按一组钻孔深度增量钻一个小孔。4.3.2钻孔范围内,材料的残余应力在钻孔过程中被部分释放,使用合适的电阻应变仪测定各指定钻孔深度增量的释放应变。

4.4残余应力计算方法

使用线弹性理论公式,钻孔范围内的初始残余应力通过释放应变进行计算,释放应变仅与材料4.4.1

钻孔范围内的初始应力状态有关。4.4.2图1a)所示的均布残余应力与钻孔后得到的释放应变,按公式(1)计算。6.G-

1+v=+G

.b.Ty.sin2..

·cos29+

4.4.3各钻孔深度单元应力释放应变的标定常数α和6为无量纳系数,为几乎独立于材料的常量。这些稍有差别的标定常数数值,适用于薄工件的通孔和厚工件的盲孔。标准应变花的标定常数,已使用有限元法计算出,见表4。

4.4.4如图1b)所示,在1≤k≤j时的钻孔深度增量中,材料中初始存在的非均布残余应力与钻孔深度增量数为j时,所测得到的表面释放应变,按公式(2)计算。(+)+

Eb()sin2... (2)

)cos20+

4.4.5标定常数矩阵a和bk,表示在钻孔深度增量数为j时的释放应变与顺序数为k时的单元应力关系。图3是钻孔深度增量数为4时的钻孔横截面示意图。在此图中,钻孔深度增量数为3时的标定矩4

CB/T3395--2013

阵包含钻孔深度增量数为2的单元应力。标准应变花的标定常数已使用有限元法计算出,见表6至表11。

图3标定常数矩阵的物理说明

4.4.6所测得的一系列钻孔深度增量的释放应变,提供了充足的数据来计算某增量的应力、の和y,通过这些增量的应力,可求得主应力max、min和方向角β。4.4.7释放应变反映的是近表面残余应力值,内部应力的影响随着钻孔深度的加大而减弱。因此,钻孔应变法仅能测定近表面的残余应力,深层内部应力不能由此方法测定,详见7.3.4注。5工件准备

5.1对薄工件,在测试表面上钻一通孔。当使用A型或B型应变花时,工件厚度不应大于0.4D:使用C型应变花时,工件厚度不应大于0.48D,见图4。BTE

a)A型应变花

b)B型应变花

图4钻孔应变花

e)c型应变花

5.2对厚工件,在测试表面上钻一盲孔。当使用A型或B型应变花时,工件厚度不应小于1.2D;使用C型应变花时,工件厚度不应小于1.44D,见图4。5.3粘贴应变计的样品表面应光滑,应使用化学腐蚀方法,避免使用机械磨削,且不应采用会明显改变测试表面应力状况的刮磨或研磨。5.4粘贴应变计前的工件表面预处理,要符合粘贴应变计的胶粘剂说明书要求,且应进行彻底的清洗和脱脂。表面预处理应严格限制,不应采用会明显改变表面残余应力状况的方法,尤其对于近表面有较大应力梯度的工件。

CB/T3395—2013

6应变计与仪器

6.1应变花几何形状

6.1.1应变花包含3只或3对应变计,应变计的编码应遵循顺时针(CW)编码规则。宜采用GB/T13992对应变计进行校准。

注:图2所示应变花的应变计编码规则与普通用途或其它类型应变花的逆时针(CCW)编码规则不同。如果使用逆时针编码规则来编码应变计,本测试方法中描述的残余应力计算步骤仍然可用,区别在于应变计1和应变计3的位置进行了互换,应变角β所定义的最大主应力。的方向应沿新定义的应变计1逆时针旋转。6.1.2

应变计应阵列于测量圆的圆周上,和应变花中心等距离。应变计分别对应于3个坐标方向,如图2所示,“1”为基准方向,“2”为与基准方向成45°6.1.3

或135°

夹角的方向,“3”为基准方向的垂直方向。方向“2”在方向“1”和方向“3”的角平分线上。图2中应变计1的方向定义为测试方向的x轴,y轴为x轴逆时针旋转90°。6.1.4

应变花测量圆的中心应能清晰可辨。6.1.5

标准应变花

不同类型的应变花能满足不同范围内残余应力的测试需要。标准应变花的应用可使残余应力计6.2.1

算变得非常简便。图4给出了3种不同类型的应变花,表2列出了其对应尺寸。表2标准应变花尺寸

应变花类型

30°扇形

6.2.2图4中A型应变花有几种不同的几何尺寸,为通用类型。R

单位为毫米

注:应变花几何尺寸的选择是首要间题。大尺寸的应变花具有良好的散热性,测试稳定,钻孔深度和钻孔直径都较大;小尺寸的应变花适用于小工件,钻孔深度和钻孔直径都较小,给出较小范围的应力。6.2.3图4中B型应变花的应变计都位于同一侧,适用于障碍物附近的测试。6.2.4图4中C型应变花为特殊用途应变花,通过3个半桥电路将3对方向相反的应变计连接起来,适用于应变灵敏度和热稳定性要求较高的测试。6.3

安装及使用

应变花应粘贴于离测试工件最近边沿或由多种材料组成的工件的材料分界线位置至少1.5D的6.3.1

地方。

如果使用B型应变花在障碍物附近进行测试,应变花中心距障碍物至少0.5D,且各应变计应处于障碍物切线的法线上。

CB/T3395—2013

6.3.3操作应变计(粘贴、焊引线、防护涂层)时应严格遵循制造厂的建议,并在钻孔过程中保护好应变计的丝栅。

6.3.4应变计应保证永久性连接,安装稳定性应予以确认。对地绝缘电阻应不小于20000MQ。6.3.5应变计安装完毕后应进行检查。如果可能,给工件加上适量的机械载荷以产生适度的应变,当载荷撤除后,应变计读数应重返零点。使用肉眼观察应变计是否粘贴好,如果未粘贴好,应使用新的应变花重新进行粘贴。

6.4仪器

测量残余应力释放应变的电阻应变仪的分辨力应不低于土110,测量稳定性和重复性应高于土1×10\。连接每只应变计的导线应尽可能短,且A型和D型应变花应采用三线温度补偿电路,C型应变花应采用半桥电路,输出结果以指定的31、32和33表示。7钻孔步骤

7.1钻孔设备和使用

7.1.1在测试工件上钻孔时,必须使用工装进行控制。此工装所控制的钻孔中心与应变花测量圆的中心不重合度误差应小于土0.004D,钻孔深度误差应小于士0.004D。当钻孔中心与应变花中心的不重合度误差在士(0.004~0.02)D,且不可重复测量时,可按本标准附录A进行修正。图5为一种典型的钻孔控制工装。

a)对中装置

说明:1—显微镜;

2—对中装置:

3—刀架导轨;

4—应变花。

b)钻孔装置

说明:1—简夹:

2联轴节:

3——深度控制器:

导向棒;

5—应变花。

图5典型钻孔装置

7.1.2除对碳化钨合金等超硬合金外,最常用的钻孔技术为(50000~400000)I/min的高速气动涡轮或电动钻孔技术。因为会在孔的边沿产生附加应力,不宜使用低速钻孔技术如钻床或手持式电钻。7

CB/T3395—2013

7.1.3对于超硬材料,推荐采用气动喷砂研磨钻孔技术,即用一个含有优质研磨剂的小口径高速空气流喷嘴,对准工件进行喷射研磨钻孔。因钻孔形状和钻孔深度不能精确控制,气动喷砂研磨钻孔技术不适用于较软的材料,且不适用于非均布应力的测试。7.1.4当使用钻刀、铣刀时,碳化物倒锥齿形钻刀、小型碳化物铣刀等是比较合适的切削刀具。因此,如无经验,应在测试前进行钻孔技术和钻刀的选择与验证试验。钻刀的选择与验证试验为在相同化学成分退火后的无应力试样上,采用相同的应变花进行钻孔测试,如果所测得的应变在土8ue范围内,则由此钻孔技术和钻刀产生的附加应力符合要求。钻削加工导致孔边塑性变形引起的测量误差,可按附录B中有关内容进行修正。

7.1.5如果验证试验产生了明显的附加应变,或者试样材料很难加工,可在钻削过程中添加合适的液体润滑剂。液体润滑剂应是绝缘体,不应使用含水的或其它的导电润滑剂,避免其渗入应变计的导电线路中,对应变计的读数产生影响。7.1.6为了确保钻孔深度均匀,刀具端面切割边缘径向间隙角度不应超过1°7.1.7倒锥形钻刀在端面有最大直径,尖端对应于刀杆。渐缩形状为钻孔切削边沿提供了余隙,减小了刀具与孔边沿的摩擦面,减小了附加应变的产生。为确保钻孔直径,锥角不应超过5°。7.1.8钻孔过程中可采用高级轴向阶跃送进技术,或选择轨道运行技术。轨道运行技术故意将刀具旋转轴偏移孔轴,先送进刀具轴向,之后绕轴向旋转,钻孔直径比刀具直径更大。轴向阶跃送进技术具有简易的优点。轨道运行技术的优点在于钻孔直径可通过装置调节,圆柱形切削刃口直到末端,有利于切屑流出。

7.1.9表3列举了不同类型应变花的钻孔直径推荐值。不同类型应变花适用于不同的均布应力和非均布应力测试。

7.1.10测试应变的大小与钻孔直径的平方成正比,因此,尽量采用大孔径的应变花。如果采用阶跃送进技术,刀具直径与孔径相等。如采用轨道技术,刀具直径应是孔径的60%~90%,选择合适的调节装置使得钻孔直径与预期直径相等。7.1.11钻孔应在相同的温度条件下进行。每完成一个钻孔增量,应有足够的刀具停歇时间,以使钻孔过程中产生的温度波动稳定,空气涡轮排空,可不必缩回刀具。应变读数应稳定5s以上才能读取数据。7.1.12按7.2钻孔程序测定薄工件的均布应力,7.3钻孔程序测定厚工件的均布应力,7.4钻孔程序测定厚工件的非均布应力。

应变花

“见7.3.3注。

测量圆

直径D

根据工件厚度推荐钻孔直径和钻孔深度增量表均布应力

薄工件

厚工件

最小钻

孔直径

最大钻

孔直径

增量·

段小钻

孔直径

单位为毫米

非均布应力

最大钻

孔直径

增量·

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:45010-2014

中华人民共和国船舶行业标准

CB/T3395—2013

代替CB3395—1992

残余应力测试方法

钻孔应变释放法

Testmethodfordeterminingresidualstressesby the hole-drilling strain-gage method2013-12-31发布

CaTECS

广(刮)内置防伪)

中华人民共和国工业和信息化部2014-07-01实施

规范性引用文件

符号及说明

测试方法概要

工件准备

应变计与仪器

钻孔步骤

均布应力计算

非均布应力计算,

附录A(资料性附录)

附录B(资料性附录)

附录C(资料性附录)

钻孔偏心的修正,

孔边塑性变形的修正

精度与偏差,

CB/T3395—2013

CB/T3395——2013

本标准按照GB/T1.1一2009给出的规则起草。本标准代替CB3395—1992《残余应力测试方法技术变化如下:

钻孔应变释放法》,与CB3395一1992相比,主要修改了标准的适用范围,将应力分为均布应力和非均布应力进行测试,将工件分为薄工件和厚工件进行测试(见第1章,1992年版的第1章);增加了符号(见第3章):

修改了应变计与仪器的内容(见第6章,1992年版的第4章):修改了钻孔步骤的内容(见第7章,1992年版的5.3);修改了应力计算的内容(见第8、9章,1992年版的第7章);修改了报告的内容(见第10章,1992年版的第8章);增加了精度和偏差(见附录C)。本标准由全国海洋船标准化技术委员会船用材料应用工艺分技术委员会(TC12/SC4)归口。本标准由中国船舶重工集团公司第七二五研究所负责起草。本标准主要起草人侯世忠、张海峰、陈政龙、王明建、张金民、孙前进。本标准所代替标准的历次版本发布情况为:CB3395—1992。

残余应力测试方法

钻孔应变释放法

CB/T3395-—2013

本标准规定了在各向同性线弹性材料近表面用钻孔应变释放法测定残余应力的符号、测试方法、工件准备、应变计与仪器、钻孔步骤、应力计算、报告等。本标准适用于平面应力梯度较小工件近表面的残余应力测定,能够给出钻孔边界范围内的局部残余应力的大小。应力可能为沿深度变化不大的“均布”应力或可能为沿深度变化较大的“非均布”应力。测试工件可能为厚度比钻孔直径小的“薄”工件或可能为厚度比钻孔直径大的“厚”工件。均布应力适用于薄工件和厚工件的测试,而非均布应力仅适用于厚工件的测试。注;本方法测试时产生的破坏是局部的,且通常不会明显地影响工件继续使用,故称之为“半无损”的测试方法。本测试方法仅适用于线弹性材料,理论上,由于应力集中,如果各向同性残余应力的数值(等双轴)超过屈服强度的50%或任一方向的剪应力超过屈服强度的25%时,可能会在钻孔边沿产生局部屈服。但实际中发现在残余应力不超过材料届服强度的60%时,此方法测试结果正确。2

规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅所注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。金属粘贴式电阻应变计

GB/T13992

符号及说明

本标准适用的符号及说明见表1。表1符号及说明

应变释放系数

各向同性应力标定常数

各向同性应力标定常数矩阵

应变释放系数

剪应力标定常数

剪应力标定常数矩阵

测量圆直径,见表2

钻孔直径

杨氏模量

假设的过渡系数

钻孔深度bzxz.net

钻孔深度增量数

CB/T3395—2013

表1(续)

同一钻孔深度增量的顺序数

假设的过波系数

假设的过渡系数

假设的过渡系数

假设的过渡系数

假设的过渡系数

均布等双向应力(等双轴)

顺序数为<时的均布等双向应力值均布等双向应变(等双轴)

顺序数为<时的均布等双向应变值45°均布剪应力

顺序数为k时的45°均布剪应力值45°均布剪应变

顺序数为k时的45°均布剪应变值xy向均布剪应力

顺序数为时的xy向剪应力值

xy向剪应变

顺序数为<时的xy向剪应变值

(上标时)矩阵的转置

P应力正则化系数

Q应力正则化系数

T应力正则化系数

x轴(应变计1)顺时计方向转到最大主应力的方向角均布应力释放应变

由钻削加工引起的塑性应变

纯弹性释放应变

x方向应变计中的弹性释放应变

y方向应变计中的弹性释放应变

钻孔深度增量数为了时的钻孔释放应变由应力集中引起的塑性应变

标定材料的压服应变

实测应变中x方向的塑性应变分量实测应变中y方向的塑性应变分量偏心时应变计的径向应变

单向标定应变中x方向的塑性应变分量单向标定应变中y方向的塑性应变分量泊松比

相对x轴的应变计角度值

测试方法概要

4.1工件

表1(续))

标定试验时的外加应力

最大主应力(通常为拉应力)

最小主应力(通常为压应力)

x向均布正应力

顺序数为k时的x向正应力

y向均布正应力

顺序数为时的y向正应力

xy向均布剪应力

顺序数为时的xy向剪应力

CB/T3395—2013

在远离工件边沿及其它不规则位置处选取一个表面平整的区域,见图1,在此表面上进行钻孔,4.1.1

假定x向和y向残余应力是均匀的。e

a)均布应力

b)非均布应力

注:图中绘制的残余应力均布于整个区域内,但实际上,残余应力均布于如此大的区域内是不可能的,表面钻孔释放应变仅与钻孔边界范围内的初始应力有关,远离钻孔边界的应力状态并不影响所测得的释放应变。因此,钻孔应变法是一种局部残余应力的测试方法。图1钻孔尺寸和残余应力

4.1.2图1a)中显示残余应力在工件厚度方向上是均布的,各层平面应力用、のy和y表示。均布应力适用于薄工件或厚工件的测试。4.1.3图1b)中显示残余应力在工件厚度方向上是非均布的。本测试方法描述此残余应力为梯形结构,钻孔测试过程中的钻孔深度相当于深度增量。在顺序数为k时,平面应力用(α)、(o)和()表示。非均布应力只适用于厚工件的测试。3

CB/T3395—2013

4.2应变花

在工件测试部位粘贴一个有3只(见图2)或3只以上应变计的应变花。Y

说明:GL—丝栅长度;

Gr—丝栅宽度:

R—中心到丝栅左端距离;

一中心到丝栅左端距离。

a)应变花布置

b)应变计详图

图23应变计顺时针编码规则及应变花几何尺寸4.3钻孔

4.3.1在应变花的几何中心,按一组钻孔深度增量钻一个小孔。4.3.2钻孔范围内,材料的残余应力在钻孔过程中被部分释放,使用合适的电阻应变仪测定各指定钻孔深度增量的释放应变。

4.4残余应力计算方法

使用线弹性理论公式,钻孔范围内的初始残余应力通过释放应变进行计算,释放应变仅与材料4.4.1

钻孔范围内的初始应力状态有关。4.4.2图1a)所示的均布残余应力与钻孔后得到的释放应变,按公式(1)计算。6.G-

1+v=+G

.b.Ty.sin2..

·cos29+

4.4.3各钻孔深度单元应力释放应变的标定常数α和6为无量纳系数,为几乎独立于材料的常量。这些稍有差别的标定常数数值,适用于薄工件的通孔和厚工件的盲孔。标准应变花的标定常数,已使用有限元法计算出,见表4。

4.4.4如图1b)所示,在1≤k≤j时的钻孔深度增量中,材料中初始存在的非均布残余应力与钻孔深度增量数为j时,所测得到的表面释放应变,按公式(2)计算。(+)+

Eb()sin2... (2)

)cos20+

4.4.5标定常数矩阵a和bk,表示在钻孔深度增量数为j时的释放应变与顺序数为k时的单元应力关系。图3是钻孔深度增量数为4时的钻孔横截面示意图。在此图中,钻孔深度增量数为3时的标定矩4

CB/T3395--2013

阵包含钻孔深度增量数为2的单元应力。标准应变花的标定常数已使用有限元法计算出,见表6至表11。

图3标定常数矩阵的物理说明

4.4.6所测得的一系列钻孔深度增量的释放应变,提供了充足的数据来计算某增量的应力、の和y,通过这些增量的应力,可求得主应力max、min和方向角β。4.4.7释放应变反映的是近表面残余应力值,内部应力的影响随着钻孔深度的加大而减弱。因此,钻孔应变法仅能测定近表面的残余应力,深层内部应力不能由此方法测定,详见7.3.4注。5工件准备

5.1对薄工件,在测试表面上钻一通孔。当使用A型或B型应变花时,工件厚度不应大于0.4D:使用C型应变花时,工件厚度不应大于0.48D,见图4。BTE

a)A型应变花

b)B型应变花

图4钻孔应变花

e)c型应变花

5.2对厚工件,在测试表面上钻一盲孔。当使用A型或B型应变花时,工件厚度不应小于1.2D;使用C型应变花时,工件厚度不应小于1.44D,见图4。5.3粘贴应变计的样品表面应光滑,应使用化学腐蚀方法,避免使用机械磨削,且不应采用会明显改变测试表面应力状况的刮磨或研磨。5.4粘贴应变计前的工件表面预处理,要符合粘贴应变计的胶粘剂说明书要求,且应进行彻底的清洗和脱脂。表面预处理应严格限制,不应采用会明显改变表面残余应力状况的方法,尤其对于近表面有较大应力梯度的工件。

CB/T3395—2013

6应变计与仪器

6.1应变花几何形状

6.1.1应变花包含3只或3对应变计,应变计的编码应遵循顺时针(CW)编码规则。宜采用GB/T13992对应变计进行校准。

注:图2所示应变花的应变计编码规则与普通用途或其它类型应变花的逆时针(CCW)编码规则不同。如果使用逆时针编码规则来编码应变计,本测试方法中描述的残余应力计算步骤仍然可用,区别在于应变计1和应变计3的位置进行了互换,应变角β所定义的最大主应力。的方向应沿新定义的应变计1逆时针旋转。6.1.2

应变计应阵列于测量圆的圆周上,和应变花中心等距离。应变计分别对应于3个坐标方向,如图2所示,“1”为基准方向,“2”为与基准方向成45°6.1.3

或135°

夹角的方向,“3”为基准方向的垂直方向。方向“2”在方向“1”和方向“3”的角平分线上。图2中应变计1的方向定义为测试方向的x轴,y轴为x轴逆时针旋转90°。6.1.4

应变花测量圆的中心应能清晰可辨。6.1.5

标准应变花

不同类型的应变花能满足不同范围内残余应力的测试需要。标准应变花的应用可使残余应力计6.2.1

算变得非常简便。图4给出了3种不同类型的应变花,表2列出了其对应尺寸。表2标准应变花尺寸

应变花类型

30°扇形

6.2.2图4中A型应变花有几种不同的几何尺寸,为通用类型。R

单位为毫米

注:应变花几何尺寸的选择是首要间题。大尺寸的应变花具有良好的散热性,测试稳定,钻孔深度和钻孔直径都较大;小尺寸的应变花适用于小工件,钻孔深度和钻孔直径都较小,给出较小范围的应力。6.2.3图4中B型应变花的应变计都位于同一侧,适用于障碍物附近的测试。6.2.4图4中C型应变花为特殊用途应变花,通过3个半桥电路将3对方向相反的应变计连接起来,适用于应变灵敏度和热稳定性要求较高的测试。6.3

安装及使用

应变花应粘贴于离测试工件最近边沿或由多种材料组成的工件的材料分界线位置至少1.5D的6.3.1

地方。

如果使用B型应变花在障碍物附近进行测试,应变花中心距障碍物至少0.5D,且各应变计应处于障碍物切线的法线上。

CB/T3395—2013

6.3.3操作应变计(粘贴、焊引线、防护涂层)时应严格遵循制造厂的建议,并在钻孔过程中保护好应变计的丝栅。

6.3.4应变计应保证永久性连接,安装稳定性应予以确认。对地绝缘电阻应不小于20000MQ。6.3.5应变计安装完毕后应进行检查。如果可能,给工件加上适量的机械载荷以产生适度的应变,当载荷撤除后,应变计读数应重返零点。使用肉眼观察应变计是否粘贴好,如果未粘贴好,应使用新的应变花重新进行粘贴。

6.4仪器

测量残余应力释放应变的电阻应变仪的分辨力应不低于土110,测量稳定性和重复性应高于土1×10\。连接每只应变计的导线应尽可能短,且A型和D型应变花应采用三线温度补偿电路,C型应变花应采用半桥电路,输出结果以指定的31、32和33表示。7钻孔步骤

7.1钻孔设备和使用

7.1.1在测试工件上钻孔时,必须使用工装进行控制。此工装所控制的钻孔中心与应变花测量圆的中心不重合度误差应小于土0.004D,钻孔深度误差应小于士0.004D。当钻孔中心与应变花中心的不重合度误差在士(0.004~0.02)D,且不可重复测量时,可按本标准附录A进行修正。图5为一种典型的钻孔控制工装。

a)对中装置

说明:1—显微镜;

2—对中装置:

3—刀架导轨;

4—应变花。

b)钻孔装置

说明:1—简夹:

2联轴节:

3——深度控制器:

导向棒;

5—应变花。

图5典型钻孔装置

7.1.2除对碳化钨合金等超硬合金外,最常用的钻孔技术为(50000~400000)I/min的高速气动涡轮或电动钻孔技术。因为会在孔的边沿产生附加应力,不宜使用低速钻孔技术如钻床或手持式电钻。7

CB/T3395—2013

7.1.3对于超硬材料,推荐采用气动喷砂研磨钻孔技术,即用一个含有优质研磨剂的小口径高速空气流喷嘴,对准工件进行喷射研磨钻孔。因钻孔形状和钻孔深度不能精确控制,气动喷砂研磨钻孔技术不适用于较软的材料,且不适用于非均布应力的测试。7.1.4当使用钻刀、铣刀时,碳化物倒锥齿形钻刀、小型碳化物铣刀等是比较合适的切削刀具。因此,如无经验,应在测试前进行钻孔技术和钻刀的选择与验证试验。钻刀的选择与验证试验为在相同化学成分退火后的无应力试样上,采用相同的应变花进行钻孔测试,如果所测得的应变在土8ue范围内,则由此钻孔技术和钻刀产生的附加应力符合要求。钻削加工导致孔边塑性变形引起的测量误差,可按附录B中有关内容进行修正。

7.1.5如果验证试验产生了明显的附加应变,或者试样材料很难加工,可在钻削过程中添加合适的液体润滑剂。液体润滑剂应是绝缘体,不应使用含水的或其它的导电润滑剂,避免其渗入应变计的导电线路中,对应变计的读数产生影响。7.1.6为了确保钻孔深度均匀,刀具端面切割边缘径向间隙角度不应超过1°7.1.7倒锥形钻刀在端面有最大直径,尖端对应于刀杆。渐缩形状为钻孔切削边沿提供了余隙,减小了刀具与孔边沿的摩擦面,减小了附加应变的产生。为确保钻孔直径,锥角不应超过5°。7.1.8钻孔过程中可采用高级轴向阶跃送进技术,或选择轨道运行技术。轨道运行技术故意将刀具旋转轴偏移孔轴,先送进刀具轴向,之后绕轴向旋转,钻孔直径比刀具直径更大。轴向阶跃送进技术具有简易的优点。轨道运行技术的优点在于钻孔直径可通过装置调节,圆柱形切削刃口直到末端,有利于切屑流出。

7.1.9表3列举了不同类型应变花的钻孔直径推荐值。不同类型应变花适用于不同的均布应力和非均布应力测试。

7.1.10测试应变的大小与钻孔直径的平方成正比,因此,尽量采用大孔径的应变花。如果采用阶跃送进技术,刀具直径与孔径相等。如采用轨道技术,刀具直径应是孔径的60%~90%,选择合适的调节装置使得钻孔直径与预期直径相等。7.1.11钻孔应在相同的温度条件下进行。每完成一个钻孔增量,应有足够的刀具停歇时间,以使钻孔过程中产生的温度波动稳定,空气涡轮排空,可不必缩回刀具。应变读数应稳定5s以上才能读取数据。7.1.12按7.2钻孔程序测定薄工件的均布应力,7.3钻孔程序测定厚工件的均布应力,7.4钻孔程序测定厚工件的非均布应力。

应变花

“见7.3.3注。

测量圆

直径D

根据工件厚度推荐钻孔直径和钻孔深度增量表均布应力

薄工件

厚工件

最小钻

孔直径

最大钻

孔直径

增量·

段小钻

孔直径

单位为毫米

非均布应力

最大钻

孔直径

增量·

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。