CB/Z 318-80

基本信息

标准号: CB/Z 318-80

中文名称:沿海小型钢丝网水泥船建造工艺

标准类别:船舶行业标准(CB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:876895

标准分类号

关联标准

出版信息

相关单位信息

标准简介

CB/Z 318-80.

一、总则

1.CB/Z 318适用航行于我国沿海的500吨及600马力以下的各种钢丝网水泥民用运输船舶和拖轮,对于其他沿海小型钢丝网水泥船可参照执行。

2.建造水泥船之前,必须具备经过主管部门、验船部门审批的设计文件和图纸。建造中应严格按照文件和图纸施工,各工序应填写施工记录,并应及时检查和验收。

3.建造材料的技术要求和试验方法,均应符合现行国家标准或部颁标准的有关规定。

4.施工安全技术、劳动保护和防火要求,必须参照有关规定执行。

5. 动力装置、管系、舾装设备、电气设备等安装和施工都必须按有关规范或规定进行。

二、材料

6.水泥

(1)宜采用不低于425号的硅酸盐水泥和普通硅酸盐水泥,质量应符合GB 175--77的规定。

硬练(老水泥)标准,宜采用不低于500号的普通硅酸盐水泥,质量符合GB 175- 62的规定。

(2)采用其他品种水泥时,必先通过试验,其砂浆28天抗压强度不应低于500kgf/cm2,并须经有关单位批准。

制作砂浆试块的水、灰比;灰、砂比及其他成型条件必须与建造水泥船时相同。试块尺寸暂仍用7.07X 7.07X7.07 cm立方体。

(3)所用水泥都必须附有物理性质、化学成分等出厂检验合格证或相应的有关检验证明。

一、总则

1.CB/Z 318适用航行于我国沿海的500吨及600马力以下的各种钢丝网水泥民用运输船舶和拖轮,对于其他沿海小型钢丝网水泥船可参照执行。

2.建造水泥船之前,必须具备经过主管部门、验船部门审批的设计文件和图纸。建造中应严格按照文件和图纸施工,各工序应填写施工记录,并应及时检查和验收。

3.建造材料的技术要求和试验方法,均应符合现行国家标准或部颁标准的有关规定。

4.施工安全技术、劳动保护和防火要求,必须参照有关规定执行。

5. 动力装置、管系、舾装设备、电气设备等安装和施工都必须按有关规范或规定进行。

二、材料

6.水泥

(1)宜采用不低于425号的硅酸盐水泥和普通硅酸盐水泥,质量应符合GB 175--77的规定。

硬练(老水泥)标准,宜采用不低于500号的普通硅酸盐水泥,质量符合GB 175- 62的规定。

(2)采用其他品种水泥时,必先通过试验,其砂浆28天抗压强度不应低于500kgf/cm2,并须经有关单位批准。

制作砂浆试块的水、灰比;灰、砂比及其他成型条件必须与建造水泥船时相同。试块尺寸暂仍用7.07X 7.07X7.07 cm立方体。

(3)所用水泥都必须附有物理性质、化学成分等出厂检验合格证或相应的有关检验证明。

标准图片预览

标准内容

全国船舶标准化技术委员会

指导性技术文件

沿海小型钢丝网水泥船建造工艺CB*/Z 318—80

全国船舶标准化技术委员会

指导性技术文件

沿海小型钢丝网水泥船建造工艺总

CB*/Z 318—80

1.本规程适用航行于我国沿海的500吨及60马力以下的各种钢丝网水泥民用运输船舶和拖轮,对于其他沿游小型钢丝网水泥船可参照执行。2,建造水泥船之前,必须具备经过主管部门、捡船部门审批的设计文件和图纸。建造中应严路按照文件和图纸施!,各工序应填写施工记录,并应及肘查和验收。3.建造材料的技术要求和试验方法,均应符合现行国家标准或部颁标雅的有义规定。4.施工安全技术,劳动保护和防火要求,必须参照有关规定执行。5.动力装置、管系,翩装设备、电气设备等安装租施1都必按有关规范或规定进行。三、材

6,水泥

(1)宜果用不低于425号的硅酸盐水泥和普通硅酸盐水泥,质量应符合GB175—77的规定。硬练(老水泥)标准,宜采用不低于501号的当通证酸盐水泥,质重符合GB17562的规定。(2)采用其他品种水泥时,必先通过试验,其砂浆28大抗压强度不应低于500kgf/cm2,并须经有关单位批准

制作砂浆试块的水、灰比;灰,砂比及其他成型条件必须与建造水泥船时相同,试块尽寸暂仍明7.07× 7.07× 7.07cm立方体。(3)所用水泌都必须附有物理性质、化学成分等出厂检驳合格证或相应的有关检验证明。(4)水泥的存放必须严格防潮。裁装水泥堆放高度不宜超过八包,堆放时间超过一个月时必须翻包以防硬结,存放时间一般不应超过三个月。散装水泥在储放时,必须根据不同条件,保证水滤原有质量标携。过期战受潮结缺的水泥应除块进行试验,合格后方可使明。(5)制造同一条水泥般,一般应用间-一品种、间-标号、同一厂出品的水泥。在特殊情况下不得不使用两种太泌时,也应一个部位用一种水混,例如甲板用一种水泥,麒壳板用另种水混。7.妙

(1)宿采用含盐录不大于0.11%的天然中砂,其细度模数和%-均粒径范围分别为2,5~3.2和0.35~0.5mm,除去小于0.15相m和5mm及以上的颗粒。要有优良的颗粒级配,即累计筛余宜位于筛分曲线的阴明影部分。砂的府分曲线见图1。(2!够必颈经过洗,选等处媒,秘中杂质含量应待合表1的要求。(3)采用砂时,应注意砂浆的和易生,保证制件表面的光洁,必要时需筛除和粒,齿整题粒级配,(4)采用海砂时:除必须穿合淡钞的一敏要求外,尚须筛去石灰质贝壳、碎屑李杂质,冲淡盐分其含盐量(暂定)不得超过T砂重量的0.01%。如经过试验研究,证明确不危害钢筋利钢丝网水涩正常使而时,叫更改其要求。

往:把认秒得的算离于全别快好为第化钠的重蛋古干砂至最的白分率计。全国船帕标准化技术委员会发布水泥船专业组提出

1980年12月30日批准

上海船舶运输研究所起草

16Mn.25MuSi-

CB*/Z318—80

既质碳案结构,较高含鼠钢。

北15页第3页

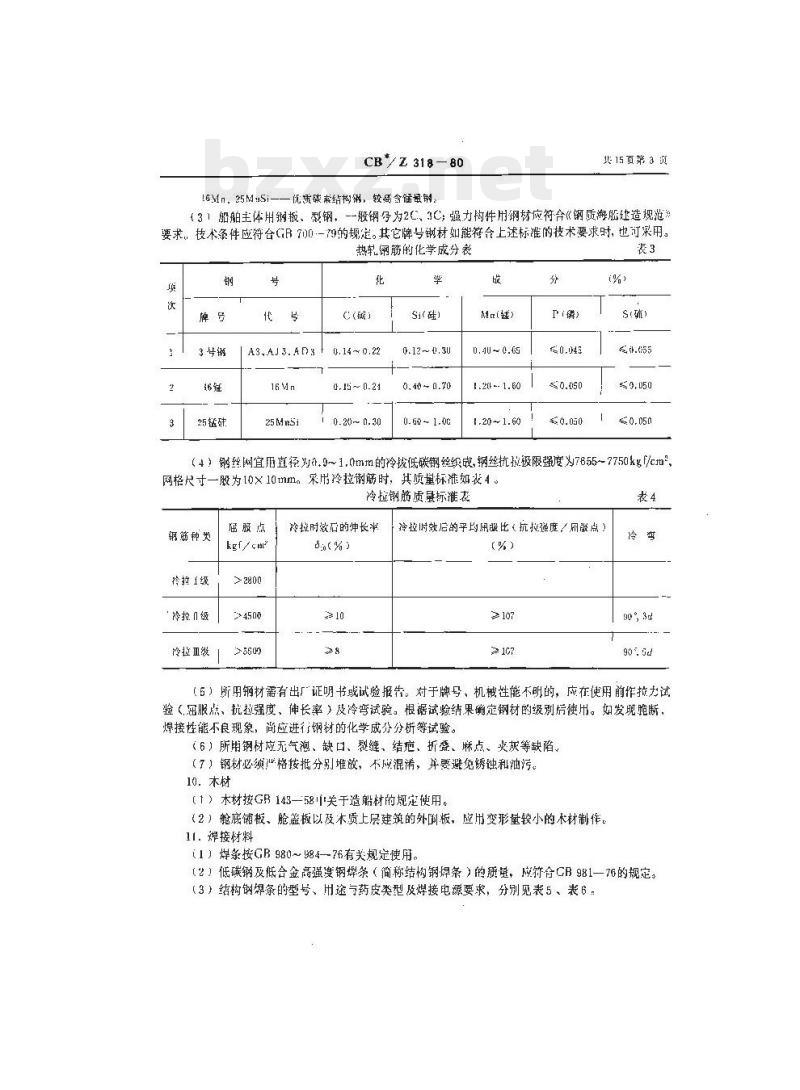

(31船舶主体用钢板、型钢,--般钢号为2C、3C;强力构件用钢材应符合《钢质海脏延造规范》要求,技术条件应符合GR700--79的规定。其它牌号钢材如能符会上述标准的技术要求时,也可采用。热轧钢筋的化学成分表

25锰砖

A3,AJ3.AD3bzxz.net

25MnSi

(碾)

0.14~0.22

0.15 ~ 0.21

0.20~0.30

Si(硅))

0.12~0.30

0.40-0.30

0.60-1.0G

Mn赶)

0.4U ~0.65

+.2( -- 1.60

1.20-1.60

(4)钢丝网宜用直径为a.9~1.0mm的冷拔低碳钢丝织成,钢丝抗拉极限强度为7655~7750kgf/cm%网格尺寸一股为10×10mm。采吊冷拉制筛时,其质量标准如表4。冷拉钢筋质量标准衣

钢筋种类

拎狂1级

冷拉口级

冷拉亚级

届服点

kgf/en?

冷拉时效后的伸长率

冷拉时效后的乎均用服比(抗拉强度/用张点)(%)

(5)所用辆材需有出厂证明书或试验报告。对于牌号,机械性能不明的,应在便用前作拉力试验(屈服点,抗拉强度、伸长率)及冷弯试验。根据试验结果确定钢材的级别后使用。如发耽跪断,焊接性能不良现象,尚应进行钢材的化学成分分析等试验。(6)所用钢材应无气泡、缺口、裂缝、结疤、折叠、麻点、炎灰等缺陷、(了)钢材必须严格按抵分别堆放,不应混淆,并要避免锈蚀和油污。10.木材

(1)木材按GR143—58中关于造船材的规定便用。(2)舱底铺板、舱盖板以及木质上层建筑的外酮板,应用变形量较小的术材制作。11.焊接材料

i1)焊条按GB980~984—76有关规定使用。(2)低碳钢及低合金高强度钢焊条(简称结构钢焊条)的质链,应符含CB981一76的规定。(3)结构钢焊条的型号、用途与药皮类型及焊接电源要求,分别见表5。表6共13页第 4 贞

T42 ×

T Su - x

T 55 - ×

T60-×

T70-×

T80-×

T108 -×

Tx×-D

Tx×-1

T××-2

T××3

Tx× 4

I××-5

TX×-7

CB*/ Z 318-80

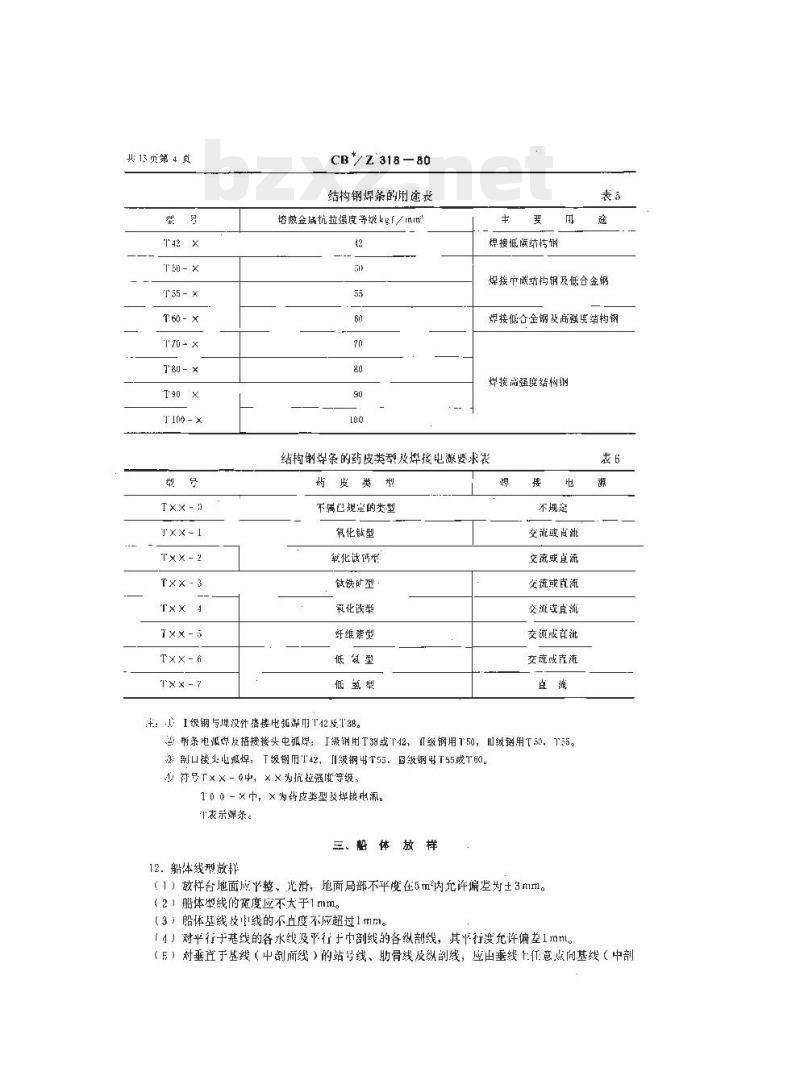

结构钢焊条的用途丧

培嫩金属抗拉强度等级kg/rnrme43

焊接低碳结掉

焊接巾碳结构铜及低合金钢

焊接低合金钢及商强度结构钢

焊接高强度结构钢

结构俐焊条的药皮类型及焊接电源要求表药皮类型

不属已规定的类型

氧化敏型

载化达钙型

钛铁矿型

采化读举

纤维素型

低敏型

主:I级钢与没件落接电弧媒用T改T8。焊

不规定

交能或直滤

交流或直流

交疏或直流

交流或直流

交流或直流

交流或亢流

型系电渠及措接接头电弧焊:级训用T38或T42、Ⅱ级钢用T50,级钢用T50,T55。剖口接头心瓶焊:T级钢用T42,[级钢坐T55、因级钢或T55或T60.4符号××-中,××为抗拉强度等级。0 0-×中,×为药皮类型及焊铵电。牛表示焊条。

三韶体放样

12.船体线型放群

(1)放样台地面应整、光浒,地面局部不平度在5㎡允许偏差为±3mm。(2)船体型线的宽度应不大于1mm。(3)船体整线放也线的不直度不应超过1mm。「)对平行于基线的各水线及平行十巾剖线的各纵剖线,其平行度充许偏差1mm。表6

(F)对垂直于基线(中剖前线)的站号线、肋骨线皮纵剖线,应出垂线上任意点向基线(中剖CB /Z 318-80

共15资第5页

线)上两边等离处作斜线,测晕其垂直度。斜线的长度等于或小于5m时,两斜线的长度差不大于1m:斜线的长度人于5m时,两斜线的长度差可按比例增加,但不超过3mm。(6!船体尺度及水线,纵剖线,站号线,肋骨线等间距的偏差,当距离等于或小千10m时,不应题过1mm距离大于10m时,偏差可按比例增加,但不应超过5mml。(7)搬体线型放样应以设计线型图的型值表为依据,为使线型光顺面更改的型值(Iu)超过线型图的缩尺比例时(例如线型图的缩尺比例为1:25,使线型光顺而更改的型值超过25mm时),应通知原设计单位,

(8)船体线型上任意:点在三个投影面上应吻合,其偏差不应超过2mm。(9)船体线型放样经检查合格后,应用放样时间一钢卷尺测量实际型值,并修改型值表。(10)船体线型放样时,允许沿船长方向按比例缩小,或将船首部和尾部的线型送,但在分界处至少各延长一个站距!。

13.比阅放样

(1)如放样地面面颗不够1:1样时,可采用缩尺比例放样,例如1:5或】:10等。(2)比例的选取视部型及其大小而定,一般对小型船舶,因其尺度较小,线型曲率相对较大通常采月1!5的比概,

(3)缩尺比例放样,对船体型线宽度的要求、各种尺寸放位置偏差不应趙过本章11放样时相应客条规定的腰比例缩小慎。例如110放样,其单线宽度成不大1mm的1/10。14,样板

(1!样板应有足够的刚度,防止变形、-一般采用杉木为宜。为节约木材,也可用二合板作样板。各种样板应定期检查和妥葬保,如有损坏或变形,应及时修整:(2)样板应准确标出中心线、水平线、立模装配线、主筋,箍筋线以及预留孔等有关标志。(3)韶体竣工前,应安善保留放样图形和样板。15,章图放伴

(1)如果一批造船数量不多,在预制助骨框、舱壁等构件时,可不制作样板,采用草图放样。放出所需的各种尺计。

(2)卓图效样的型值,是取自经船体线型放样合格后的实际型值(即符合第12条(9的要求)。(3)采用草图放样时,各尺寸及位置偏差不应超过本章船体线型放样的有关规定。四、构件预制

16、颈制场地应平整、坚实、表面光,每一构件(例如肋骨框、抢壁)孕少要有一整块预制场地,共叫凸度不得超过±毫米。17.预制件的内外缘线型、配筋要求、项留孔,沉水孔、预埋件等的设置必须按设计要求施工。肋、舱壁等骨架与壳板的连接宜采用预留环。18,按样板或图故拌制作预制件。19。钢筋和钢丝网的加工按本现程第七、.八章进行。20,模板要有足够的刚度,内表面应光消平整,接缝要紧密不谢浆,从片始瓷注砂浆充悦模前要防止模板产牛过大变形,其变形慎应保证制品不超过允许的偏荒值:21.预制作底模和边模内表面应涂脱模剂(隔离剂),官选择方便脱模义不致在构件上残留污痕的料剂作为脱模剂。

22.构件型前应认真检查是否符合允许偏差。允许偏差如下(按样板或节图放线条龄查):(1)肌背(或翰壁)钢筋外型尺于mm,否则予以校正。(2)箍筋端头(预留坏的号一端)长度mm预留环部长度+2mm,环与坏间距±5mm(3)边模内边缘mm,高度不得超过±1mm(4)将件成型后的截耐尺寸(按设计尺寸检查)达长50mm以下+mm+边长50mm及以:mm共15英第2

CB*/Z318-80

虹技区

筛孔尺寸(豪来)

图1砂的筛分曲线

砂中杂质含量要求

上,泥污、炭尘含盘(以冲洗法测定)按重量%计不大

殖化及碰酸盐含量(以SO,重量%计)云含望(以重盛%计)

有机物含量

不人于

!1)如按比每法试验时,试液题色不得较标准色为深(2)如按永能砂浆强度试扮比峻对,则使用原样欧了的妙袭强度不得低下使们经过处瑶的(先归右灰太后川消水冲洗)龄广的龄浆强8.拌和砂浆的水必须是洁净叫作饮用的淡水。9、钢材

(1)所用钢材应符合设计图纸和技术文件要求。(2)钢筋官采用1级钢剪(如3号钢钢筋)、Ⅱ级钢筋(如16钢筋)、皿级钢筋(如25锰硅钢筋),技术条件应符合YB171一69的规定。有关热轧钢筋的机械性能和化学成分分别见表2和表3。热轧前的机械性能表

直径d按机械

6 - 4D

28 40

6~40|血级

注:d

25锰硅

A3、AJH、AL3

品服点

kg/mm2

阅钢筋的直径或螺纹钢筋的截而号(计算直径)。普题碳案钢,甲类,碱性平炉谢。普通嵌素钢,甲类,碱性侧吹转钢。一首通炭察的,甲类,碱性质吹转炉。AD3 -—

抗拉强度

kgf/mn2

18u,1d

共15页第6页

CB*/Z 318-80

23,构件成型前,应清除铁锈,焊渣、不屑,铁丝,安臂好预留孔,预埋件,淤好脱模剂等。待全部谁备工作完戒后,才能抹浆。24.为保证构件底模面保护层厚度,可在筋网与底模之间按定间距放置适当粗细的钢筋,待砂浆振实充满下部保护层后,将钢筋拥除,再行振动消除垫筋痕迹。也可垫砂浆块控制保护层厚度。25.构件成型宜采用高频振动,砂浆水灰比以不大于0.35为好,砂装应随加随振依次赶浆,待儿气泡逸出、砂浆全部密实后停止振动。并应特别注意构件交义处砂浆的实26,味浆结束后,应吸时清除预留环边繁和孔中的砂浆助骨框、舱壁板与壳体,甲极连接处的砂浆应削成斜口:架之筋的外缘应麟山。27.为「消除预制构件侧面的小气孔和微裂,宜在终凝前紧光后立即将边模轻轻脱掉。如发现有小气孔和微裂,即用局部紧光消除之,然后立即用湿嘛袋或其他潮湿遮盖物架空盖好,防山水分蒸发过快,再茨产生裂纹。这做法,称之谓“快速脱模法”28、抹浆在初凝前成型完毕,终凝前紧光,经适当时间(见第93条)静置后,小能酒水、浇水养护。

29.构件经过养护,达到设计强度的70%以上时,方可移动起吊。脱模或移动时避免撞出和别烈振动。

30.构件吊运前,应做好立模安装所需的各种标志。吊运时应采用专用工、夹兵,并注意吊点。堆放场地,必须坚实平坦。堆放时必须考虑后T序的要求。推放不宜过高,以防构件变形。31.助骨框,舱壁的裂缝宽度不应超过0.1mm(有水密要求的不应超过0.05mm),气孔直径所不人于1mm,大于1mm的应修补,不应有露丝、薛网现象,不允许出现蜂窝和中空。32需要电钻钻孔的预留孔,宜在预制场地上砂浆成型后5~10天(自然养护)内钻好。绑扎钢筋时,应避开钻孔位置,对于临时增加的孔溯,应设在没有受力筋的区域。钻孔时应防止损伤构件。五、船台与胎架

33.船台须有足够的面积,地基必须坚实,坡度必须符合要求,衣面要光滑。34、船台施I场地应有蔽雨、防风设施。35.根据地基坚实程度及船体结构决定垫墩间距。垫嫩位置一般设丁横间舱壁和助骨下,约:个助距设一垫墩,在进行完体抹浆或水密试验时,应根据具体情况,在违当部莅增加垫墩数量及斜撑,严防船体倾侧或变形

3h,垫墩高度不小于名0cn,以方便施T.。垫墩与支撑不应有下沉现象。37.胎架纵桁,必须有足够强度,,一般用300×300mm的方木做成,方木数量应根据船拍尺度与排水量大小来决定,并不宜少于二根,相之间用角铁和螺栓闹定,不使移动和变形。纵桁方木上表面应贴上与其面宽相伤的铁皮并固定好,作为船底抹浆川的底模。38、胎架纵析左、右侧,应用墨汁或其他颜料划出水平基线、册框架和舱壁等理论线(注),并编注站号,以备装配及检查之用。39。船底托固定模板抹浆时,其模板应根据船底线型分块拼装设置在胎架纵桁间,其分块大小以装脱方便为原则。模板底部可加设临时支撑,其密度以保证抹浆时模板不变形为度。对模板的要求间第20条。

40。胎架纵上搁置肋付框,舱壁等横问构件的部位,在抹浆前应垫上控制保护层的垫片,此垫片应能与周围砂浆粘结牛固,代厚度须和保扩层一致(建议用80×80mtm见方,厚度与保护层一致的带钢效网砂浆垫块)。

:必须按合水泥船船体制图标准》刻划各理论线。六、船台装配(立模)

41,在断骨框、舱壁吊至船台装配前,宜先在胎架模板上按设计要求辅扎船底板蔽网,注意留出CB*/Z 818-80

共15页第7九

肋骨站线上的向钢筋位置(待肱骨港、舱壁上船台后再而预留环中穿入),同时装好船底纵向构件(如龙葡、机座纵怖等)的箍筋。4,船台的装配翌序是将预制助骨框和舱跑旧中尚首尾依次进行,如吊车起品高度不够,可从一端吊载至另一端,肪骨推或舱途等构件的位置必须按CB*3084一8D《永滤船船体制图》的既定,对准胎架纵桁上的各理论线,颠留环插入铺设好的船底钢丝网内,按照装配要求,调整、固定好舒框架相舱壁,然后安装各纵向构件的配商。在安装过程中股肾或舱壁位置如发尘移动,应按装配允详偏差改时乐新校正,然后用电碍将船体织筋焊固在肋骨与舱壁钢前上,同时用附加例筋钩固肋骨舱壁的须环。43预制构件装配的允许偏差:按《水泥船船体制图》的规定,对照船台胎架上的理论线检查,(1)舱墅(或助骨拖)厚度面下边线与肋位理论线的晰合度±1.0m1;(2)舱壁(或肋骨框)理论纵剂线与龙骨理论线的吻合度±1.0mm)(3)舱壁(或助肋骨糕)理论纵剖线与龙骨理论线的垂直度±0.5mm/m;(4)舱壁(或肋骨)理论纵剖线与水平线的垂直度±(.5nm/m(5)首尾柱中心线与龙骨中心线的垂向佩举士2.0mm(6)舱壁距偏差为设计舱峰距的±0.1%;(7)甲板横染,舱壁上缘的离程+5m,否则调节预留环的高低来校正高程偏差。44.璐壳内的钢筋例距压钢筋卡尺等T具力求均勾,其偏差船体平直部分不得超过+?m。为保持纵筋间距,首虽部位较密的钢筋宦在眩侧纵处截断,此处钢筋间隔可为1/2的纵筋问距,截断时必须错开并固定,眩侧然衔以上的纵筋应费通全船:七、焊接与绑扎

45,刚筋的接头宜优先采用焊接接头,46,直径10mm及大」1mm的热轧钢筋接头,必须采用焊接,焊接宜在抹浆前进行完毕。47.冷拉钢筋·股应光焊接后冷拉。在冷拉后施爆,刺不得采用其冷拉后提高「的强度。8,钢筋焊接接头按表7。

项好接接头

对头接

聪电焊

两条站

角焊缝

谣嵌搭

接电焊

一条贴

角课缝

3钢族措

按电点

钢輪焊接接头表

用的钢

及直径

级钢嵌

10 - 40

对头接触电焊在钢筋焊

接接头中宜优先采用

征电狐焊接中宜优先米

用制筋搭接电狐焊

不得已情况下才采用单

面焊接,这优先采用项

共5页第8题

轻接按头

次台称

四条贴

缔条电

两条站

角焊缝

沸条电

CB*/Z 318-80

-瓶3~5mmm

下x于10mm

适用的别

导及直径

E、 I, H

续表7

学果用钢筛搭接电颈焊

雅认焊时采月与条煤。

绑条面积应为变力能响

面识的!.2倍门级锅

1.5猎(Ⅱ.血级钢)

不得已情况下才采用节

前焊接,收优光果叫项

项焊接接头

调板用

两条焊

凝的电

剐模焙

LF5~55mml

CEZ318-80

了剂面

括,1—网调助的直径或蝶纹钢筋的截面(计算直径)。括导中数值仅用于1龈筋。

适用的制

停直件

纸钢前

和~设

:16~40

共 15页第”页

续衣7

不间锅导的筋也可以互相焊接,但应采的其中最小的肺强度,样条也可选男一般常是的焊条,似重要结构不宜聚用比种焊接锻头。心来用项次2、3.4,5的电好时,归链长度不成小于绑条或搭接长度。焊缝高度及焊缝觅虑按图中要求,采用项次了的电妞焊时,焊键高度为及焊缝就挖图乙要求62*0.7

49.措接接头应使二根搭接制筋的轴线位于同直线上:60。绑条焊接时,绑条和被焊接钢筋的轴线应同-平面内。51.当采用不同直径钢筋对头接电焊时,其面积相差允许1.5~2.0倍,-~般为1.5倍,52、电弧好接所用的焊条,应根据设计规定采用。在设计末作规定时,可参照表8的规定采用。共15页第10页

焊接形式

T级钢

Ⅱ级例

血级钢

CB*/Z318—80

电瓶焊用热条表

搭接焊,绑茶禄及单绑杀剖口梁T-12型

T5型成T5型

熔槽焊

T42型

T60氢型

53,电弧焊接的接头应没有缺口、裂纹和较大的金属焊瘤。其缺陷及尺寸允许偏差参照表9执行。电燃焊接允许偏考

绑条对焊接接头中心的纵向偏秭接头处钢筋轴线的曲折

接头处钢筋轴线的偏移

焊键高度

焊缝宽度

焊缝长度

咬肉深瘦

焊链表面上.气孔和灰渣,

()在两个d长度不得多干

(2)直轻不得人

允许编差值

0.10d或3mm

.05或1mml

注:1表中的允许谢控值,在同一项E内如有个数值时,应按其中较高要求的数值控制。2 本表摘白 GBJ 10-65。

5,直径10mm以下受力钢筋的接头可以采用绑扎型式。绑扎接头搭接最小长度见表10规定(不包括弯钩部分的长度)。

筋类型

受力情况

I级铜及冷拉

I级钢

Ⅱ级钢

亚级钢

冷被低碳韧丝

缔孔钢筋接头搭接最小长度表

受拉区

爱乐区

采月1级钢及冷位1级钢的受压铜筋,芳末端无等钩,则措接长度不少于。

冷披低碳钢丝保用绑扎接头时,搭接长度24,不同真径的钢筋绑扎时,按较粗钢腋计算55.圆钢筋绑扎接头的末端应敏成弯钩,搭接处应用铁丝扎紧,扎结在措接部分的中心和两端至少三处。

56。在设计未作规定时,钢筋接头的位置应相止错开。在间一截面内,生要受力钢筋的接头面积不大上全部钢筋面积的25%

CE*/Z 318—80

57,锅摘的接头位置不得位下或靠近结恂形状突变处,八、铺网扎筋

58,船壳,中板以及用钢丝网水泥制造的上层建筑必须按设计要求铺网布筋。共15第11

59。网层一般采用全部纵向铺设或熟横间层铺设,在后一种情况下,最外一层丝网必缴是纵间的。60。钢丝网可山一端铺向另--端或从中间向两端铺设。网必须拉紧。不应有起供不平。采用自首至尾纵向铺设时,应尽量用张钢丝网铺设:如一张长度不够,可按第61条要求进行搭接,6l.搭接锅丝网两端应扎紧,搭接长度不小于100mlm。树端扎结点间距应为30~50mm,各张钢丝网两边的连接可采用边接,但必须将钢丝网每格绕扎牢固。无论搭接或接,在固断面内的锻些网接头应不超过层。

。钢丝网的结扎,应从中闻向两端或从端向努一端扎,以免产生拱网现象。扎结点必须位于纵横钢筋交错处,间距不人十两个交错点。对丁单配筋的构件和板材,扎结点间距为100~150mm,排成梅花形。扎丝宜用*20~21铁丝(或退火的冷拔低碳细铁丝)长度需适当,扎结要紧固、扎丝头应塞入网层中,做到以手摸时不扎于为标准。63,为防止网层起拱和松弛,在扎网过程中,工作人员不应在悬空张紧的网层上立,坐。64:扎网工序完成后,须逆行全面检查,要求平顺贴紧,漏扎处应补扎,叫凸不平处用木头敲平,其叫度每来内允许为3mm,网层总厚度不应超过设计厚度的2mm。56.绑托骨架的受厅钢筋应在长端做弯钩,但下列钢筋的末,可不做弯钩。(1)螺纹、人字纹钢筋等变形钢筋。(2)焊接骨架和焊接钢筋网中的光面钢筋。(3)绑扎架中轴心受压的光面钢筋,(4)附加钢髓、架立筋、分布钢筋。66。光面受厅钢筋(符合第65条的除外)端部的弯钩型式:(1)直径2m㎡及以上时用半弯钩及直弯钩如图2:半圆弯钩

(2)直径为10mm及以下时用斜弯钩如图3:斜弯钩

直弯钩

67.骨架和支柱中纵向受力钢筋间的净间距(净空原)应不小钢筋的直径。68,架中受力钢筋的布置不应超过两排,并尽可能掌近架的白由边(非带板的一边)。骨架中架立钢筋的布置应尽可能靠近带板,但企凸架较高时、应在腰板中部增添架立钢筋。69,骨架,船壳板和甲板(防滑防磨厚度除外)等的砂浆保护层厚应按设计要求。设计末作规

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

指导性技术文件

沿海小型钢丝网水泥船建造工艺CB*/Z 318—80

全国船舶标准化技术委员会

指导性技术文件

沿海小型钢丝网水泥船建造工艺总

CB*/Z 318—80

1.本规程适用航行于我国沿海的500吨及60马力以下的各种钢丝网水泥民用运输船舶和拖轮,对于其他沿游小型钢丝网水泥船可参照执行。2,建造水泥船之前,必须具备经过主管部门、捡船部门审批的设计文件和图纸。建造中应严路按照文件和图纸施!,各工序应填写施工记录,并应及肘查和验收。3.建造材料的技术要求和试验方法,均应符合现行国家标准或部颁标雅的有义规定。4.施工安全技术,劳动保护和防火要求,必须参照有关规定执行。5.动力装置、管系,翩装设备、电气设备等安装租施1都必按有关规范或规定进行。三、材

6,水泥

(1)宜果用不低于425号的硅酸盐水泥和普通硅酸盐水泥,质量应符合GB175—77的规定。硬练(老水泥)标准,宜采用不低于501号的当通证酸盐水泥,质重符合GB17562的规定。(2)采用其他品种水泥时,必先通过试验,其砂浆28大抗压强度不应低于500kgf/cm2,并须经有关单位批准

制作砂浆试块的水、灰比;灰,砂比及其他成型条件必须与建造水泥船时相同,试块尽寸暂仍明7.07× 7.07× 7.07cm立方体。(3)所用水泌都必须附有物理性质、化学成分等出厂检驳合格证或相应的有关检验证明。(4)水泥的存放必须严格防潮。裁装水泥堆放高度不宜超过八包,堆放时间超过一个月时必须翻包以防硬结,存放时间一般不应超过三个月。散装水泥在储放时,必须根据不同条件,保证水滤原有质量标携。过期战受潮结缺的水泥应除块进行试验,合格后方可使明。(5)制造同一条水泥般,一般应用间-一品种、间-标号、同一厂出品的水泥。在特殊情况下不得不使用两种太泌时,也应一个部位用一种水混,例如甲板用一种水泥,麒壳板用另种水混。7.妙

(1)宿采用含盐录不大于0.11%的天然中砂,其细度模数和%-均粒径范围分别为2,5~3.2和0.35~0.5mm,除去小于0.15相m和5mm及以上的颗粒。要有优良的颗粒级配,即累计筛余宜位于筛分曲线的阴明影部分。砂的府分曲线见图1。(2!够必颈经过洗,选等处媒,秘中杂质含量应待合表1的要求。(3)采用砂时,应注意砂浆的和易生,保证制件表面的光洁,必要时需筛除和粒,齿整题粒级配,(4)采用海砂时:除必须穿合淡钞的一敏要求外,尚须筛去石灰质贝壳、碎屑李杂质,冲淡盐分其含盐量(暂定)不得超过T砂重量的0.01%。如经过试验研究,证明确不危害钢筋利钢丝网水涩正常使而时,叫更改其要求。

往:把认秒得的算离于全别快好为第化钠的重蛋古干砂至最的白分率计。全国船帕标准化技术委员会发布水泥船专业组提出

1980年12月30日批准

上海船舶运输研究所起草

16Mn.25MuSi-

CB*/Z318—80

既质碳案结构,较高含鼠钢。

北15页第3页

(31船舶主体用钢板、型钢,--般钢号为2C、3C;强力构件用钢材应符合《钢质海脏延造规范》要求,技术条件应符合GR700--79的规定。其它牌号钢材如能符会上述标准的技术要求时,也可采用。热轧钢筋的化学成分表

25锰砖

A3,AJ3.AD3bzxz.net

25MnSi

(碾)

0.14~0.22

0.15 ~ 0.21

0.20~0.30

Si(硅))

0.12~0.30

0.40-0.30

0.60-1.0G

Mn赶)

0.4U ~0.65

+.2( -- 1.60

1.20-1.60

(4)钢丝网宜用直径为a.9~1.0mm的冷拔低碳钢丝织成,钢丝抗拉极限强度为7655~7750kgf/cm%网格尺寸一股为10×10mm。采吊冷拉制筛时,其质量标准如表4。冷拉钢筋质量标准衣

钢筋种类

拎狂1级

冷拉口级

冷拉亚级

届服点

kgf/en?

冷拉时效后的伸长率

冷拉时效后的乎均用服比(抗拉强度/用张点)(%)

(5)所用辆材需有出厂证明书或试验报告。对于牌号,机械性能不明的,应在便用前作拉力试验(屈服点,抗拉强度、伸长率)及冷弯试验。根据试验结果确定钢材的级别后使用。如发耽跪断,焊接性能不良现象,尚应进行钢材的化学成分分析等试验。(6)所用钢材应无气泡、缺口、裂缝、结疤、折叠、麻点、炎灰等缺陷、(了)钢材必须严格按抵分别堆放,不应混淆,并要避免锈蚀和油污。10.木材

(1)木材按GR143—58中关于造船材的规定便用。(2)舱底铺板、舱盖板以及木质上层建筑的外酮板,应用变形量较小的术材制作。11.焊接材料

i1)焊条按GB980~984—76有关规定使用。(2)低碳钢及低合金高强度钢焊条(简称结构钢焊条)的质链,应符含CB981一76的规定。(3)结构钢焊条的型号、用途与药皮类型及焊接电源要求,分别见表5。表6共13页第 4 贞

T42 ×

T Su - x

T 55 - ×

T60-×

T70-×

T80-×

T108 -×

Tx×-D

Tx×-1

T××-2

T××3

Tx× 4

I××-5

TX×-7

CB*/ Z 318-80

结构钢焊条的用途丧

培嫩金属抗拉强度等级kg/rnrme43

焊接低碳结掉

焊接巾碳结构铜及低合金钢

焊接低合金钢及商强度结构钢

焊接高强度结构钢

结构俐焊条的药皮类型及焊接电源要求表药皮类型

不属已规定的类型

氧化敏型

载化达钙型

钛铁矿型

采化读举

纤维素型

低敏型

主:I级钢与没件落接电弧媒用T改T8。焊

不规定

交能或直滤

交流或直流

交疏或直流

交流或直流

交流或直流

交流或亢流

型系电渠及措接接头电弧焊:级训用T38或T42、Ⅱ级钢用T50,级钢用T50,T55。剖口接头心瓶焊:T级钢用T42,[级钢坐T55、因级钢或T55或T60.4符号××-中,××为抗拉强度等级。0 0-×中,×为药皮类型及焊铵电。牛表示焊条。

三韶体放样

12.船体线型放群

(1)放样台地面应整、光浒,地面局部不平度在5㎡允许偏差为±3mm。(2)船体型线的宽度应不大于1mm。(3)船体整线放也线的不直度不应超过1mm。「)对平行于基线的各水线及平行十巾剖线的各纵剖线,其平行度充许偏差1mm。表6

(F)对垂直于基线(中剖前线)的站号线、肋骨线皮纵剖线,应出垂线上任意点向基线(中剖CB /Z 318-80

共15资第5页

线)上两边等离处作斜线,测晕其垂直度。斜线的长度等于或小于5m时,两斜线的长度差不大于1m:斜线的长度人于5m时,两斜线的长度差可按比例增加,但不超过3mm。(6!船体尺度及水线,纵剖线,站号线,肋骨线等间距的偏差,当距离等于或小千10m时,不应题过1mm距离大于10m时,偏差可按比例增加,但不应超过5mml。(7)搬体线型放样应以设计线型图的型值表为依据,为使线型光顺面更改的型值(Iu)超过线型图的缩尺比例时(例如线型图的缩尺比例为1:25,使线型光顺而更改的型值超过25mm时),应通知原设计单位,

(8)船体线型上任意:点在三个投影面上应吻合,其偏差不应超过2mm。(9)船体线型放样经检查合格后,应用放样时间一钢卷尺测量实际型值,并修改型值表。(10)船体线型放样时,允许沿船长方向按比例缩小,或将船首部和尾部的线型送,但在分界处至少各延长一个站距!。

13.比阅放样

(1)如放样地面面颗不够1:1样时,可采用缩尺比例放样,例如1:5或】:10等。(2)比例的选取视部型及其大小而定,一般对小型船舶,因其尺度较小,线型曲率相对较大通常采月1!5的比概,

(3)缩尺比例放样,对船体型线宽度的要求、各种尺寸放位置偏差不应趙过本章11放样时相应客条规定的腰比例缩小慎。例如110放样,其单线宽度成不大1mm的1/10。14,样板

(1!样板应有足够的刚度,防止变形、-一般采用杉木为宜。为节约木材,也可用二合板作样板。各种样板应定期检查和妥葬保,如有损坏或变形,应及时修整:(2)样板应准确标出中心线、水平线、立模装配线、主筋,箍筋线以及预留孔等有关标志。(3)韶体竣工前,应安善保留放样图形和样板。15,章图放伴

(1)如果一批造船数量不多,在预制助骨框、舱壁等构件时,可不制作样板,采用草图放样。放出所需的各种尺计。

(2)卓图效样的型值,是取自经船体线型放样合格后的实际型值(即符合第12条(9的要求)。(3)采用草图放样时,各尺寸及位置偏差不应超过本章船体线型放样的有关规定。四、构件预制

16、颈制场地应平整、坚实、表面光,每一构件(例如肋骨框、抢壁)孕少要有一整块预制场地,共叫凸度不得超过±毫米。17.预制件的内外缘线型、配筋要求、项留孔,沉水孔、预埋件等的设置必须按设计要求施工。肋、舱壁等骨架与壳板的连接宜采用预留环。18,按样板或图故拌制作预制件。19。钢筋和钢丝网的加工按本现程第七、.八章进行。20,模板要有足够的刚度,内表面应光消平整,接缝要紧密不谢浆,从片始瓷注砂浆充悦模前要防止模板产牛过大变形,其变形慎应保证制品不超过允许的偏荒值:21.预制作底模和边模内表面应涂脱模剂(隔离剂),官选择方便脱模义不致在构件上残留污痕的料剂作为脱模剂。

22.构件型前应认真检查是否符合允许偏差。允许偏差如下(按样板或节图放线条龄查):(1)肌背(或翰壁)钢筋外型尺于mm,否则予以校正。(2)箍筋端头(预留坏的号一端)长度mm预留环部长度+2mm,环与坏间距±5mm(3)边模内边缘mm,高度不得超过±1mm(4)将件成型后的截耐尺寸(按设计尺寸检查)达长50mm以下+mm+边长50mm及以:mm共15英第2

CB*/Z318-80

虹技区

筛孔尺寸(豪来)

图1砂的筛分曲线

砂中杂质含量要求

上,泥污、炭尘含盘(以冲洗法测定)按重量%计不大

殖化及碰酸盐含量(以SO,重量%计)云含望(以重盛%计)

有机物含量

不人于

!1)如按比每法试验时,试液题色不得较标准色为深(2)如按永能砂浆强度试扮比峻对,则使用原样欧了的妙袭强度不得低下使们经过处瑶的(先归右灰太后川消水冲洗)龄广的龄浆强8.拌和砂浆的水必须是洁净叫作饮用的淡水。9、钢材

(1)所用钢材应符合设计图纸和技术文件要求。(2)钢筋官采用1级钢剪(如3号钢钢筋)、Ⅱ级钢筋(如16钢筋)、皿级钢筋(如25锰硅钢筋),技术条件应符合YB171一69的规定。有关热轧钢筋的机械性能和化学成分分别见表2和表3。热轧前的机械性能表

直径d按机械

6 - 4D

28 40

6~40|血级

注:d

25锰硅

A3、AJH、AL3

品服点

kg/mm2

阅钢筋的直径或螺纹钢筋的截而号(计算直径)。普题碳案钢,甲类,碱性平炉谢。普通嵌素钢,甲类,碱性侧吹转钢。一首通炭察的,甲类,碱性质吹转炉。AD3 -—

抗拉强度

kgf/mn2

18u,1d

共15页第6页

CB*/Z 318-80

23,构件成型前,应清除铁锈,焊渣、不屑,铁丝,安臂好预留孔,预埋件,淤好脱模剂等。待全部谁备工作完戒后,才能抹浆。24.为保证构件底模面保护层厚度,可在筋网与底模之间按定间距放置适当粗细的钢筋,待砂浆振实充满下部保护层后,将钢筋拥除,再行振动消除垫筋痕迹。也可垫砂浆块控制保护层厚度。25.构件成型宜采用高频振动,砂浆水灰比以不大于0.35为好,砂装应随加随振依次赶浆,待儿气泡逸出、砂浆全部密实后停止振动。并应特别注意构件交义处砂浆的实26,味浆结束后,应吸时清除预留环边繁和孔中的砂浆助骨框、舱壁板与壳体,甲极连接处的砂浆应削成斜口:架之筋的外缘应麟山。27.为「消除预制构件侧面的小气孔和微裂,宜在终凝前紧光后立即将边模轻轻脱掉。如发现有小气孔和微裂,即用局部紧光消除之,然后立即用湿嘛袋或其他潮湿遮盖物架空盖好,防山水分蒸发过快,再茨产生裂纹。这做法,称之谓“快速脱模法”28、抹浆在初凝前成型完毕,终凝前紧光,经适当时间(见第93条)静置后,小能酒水、浇水养护。

29.构件经过养护,达到设计强度的70%以上时,方可移动起吊。脱模或移动时避免撞出和别烈振动。

30.构件吊运前,应做好立模安装所需的各种标志。吊运时应采用专用工、夹兵,并注意吊点。堆放场地,必须坚实平坦。堆放时必须考虑后T序的要求。推放不宜过高,以防构件变形。31.助骨框,舱壁的裂缝宽度不应超过0.1mm(有水密要求的不应超过0.05mm),气孔直径所不人于1mm,大于1mm的应修补,不应有露丝、薛网现象,不允许出现蜂窝和中空。32需要电钻钻孔的预留孔,宜在预制场地上砂浆成型后5~10天(自然养护)内钻好。绑扎钢筋时,应避开钻孔位置,对于临时增加的孔溯,应设在没有受力筋的区域。钻孔时应防止损伤构件。五、船台与胎架

33.船台须有足够的面积,地基必须坚实,坡度必须符合要求,衣面要光滑。34、船台施I场地应有蔽雨、防风设施。35.根据地基坚实程度及船体结构决定垫墩间距。垫嫩位置一般设丁横间舱壁和助骨下,约:个助距设一垫墩,在进行完体抹浆或水密试验时,应根据具体情况,在违当部莅增加垫墩数量及斜撑,严防船体倾侧或变形

3h,垫墩高度不小于名0cn,以方便施T.。垫墩与支撑不应有下沉现象。37.胎架纵桁,必须有足够强度,,一般用300×300mm的方木做成,方木数量应根据船拍尺度与排水量大小来决定,并不宜少于二根,相之间用角铁和螺栓闹定,不使移动和变形。纵桁方木上表面应贴上与其面宽相伤的铁皮并固定好,作为船底抹浆川的底模。38、胎架纵析左、右侧,应用墨汁或其他颜料划出水平基线、册框架和舱壁等理论线(注),并编注站号,以备装配及检查之用。39。船底托固定模板抹浆时,其模板应根据船底线型分块拼装设置在胎架纵桁间,其分块大小以装脱方便为原则。模板底部可加设临时支撑,其密度以保证抹浆时模板不变形为度。对模板的要求间第20条。

40。胎架纵上搁置肋付框,舱壁等横问构件的部位,在抹浆前应垫上控制保护层的垫片,此垫片应能与周围砂浆粘结牛固,代厚度须和保扩层一致(建议用80×80mtm见方,厚度与保护层一致的带钢效网砂浆垫块)。

:必须按合水泥船船体制图标准》刻划各理论线。六、船台装配(立模)

41,在断骨框、舱壁吊至船台装配前,宜先在胎架模板上按设计要求辅扎船底板蔽网,注意留出CB*/Z 818-80

共15页第7九

肋骨站线上的向钢筋位置(待肱骨港、舱壁上船台后再而预留环中穿入),同时装好船底纵向构件(如龙葡、机座纵怖等)的箍筋。4,船台的装配翌序是将预制助骨框和舱跑旧中尚首尾依次进行,如吊车起品高度不够,可从一端吊载至另一端,肪骨推或舱途等构件的位置必须按CB*3084一8D《永滤船船体制图》的既定,对准胎架纵桁上的各理论线,颠留环插入铺设好的船底钢丝网内,按照装配要求,调整、固定好舒框架相舱壁,然后安装各纵向构件的配商。在安装过程中股肾或舱壁位置如发尘移动,应按装配允详偏差改时乐新校正,然后用电碍将船体织筋焊固在肋骨与舱壁钢前上,同时用附加例筋钩固肋骨舱壁的须环。43预制构件装配的允许偏差:按《水泥船船体制图》的规定,对照船台胎架上的理论线检查,(1)舱墅(或助骨拖)厚度面下边线与肋位理论线的晰合度±1.0m1;(2)舱壁(或肋骨框)理论纵剂线与龙骨理论线的吻合度±1.0mm)(3)舱壁(或助肋骨糕)理论纵剖线与龙骨理论线的垂直度±0.5mm/m;(4)舱壁(或肋骨)理论纵剖线与水平线的垂直度±(.5nm/m(5)首尾柱中心线与龙骨中心线的垂向佩举士2.0mm(6)舱壁距偏差为设计舱峰距的±0.1%;(7)甲板横染,舱壁上缘的离程+5m,否则调节预留环的高低来校正高程偏差。44.璐壳内的钢筋例距压钢筋卡尺等T具力求均勾,其偏差船体平直部分不得超过+?m。为保持纵筋间距,首虽部位较密的钢筋宦在眩侧纵处截断,此处钢筋间隔可为1/2的纵筋问距,截断时必须错开并固定,眩侧然衔以上的纵筋应费通全船:七、焊接与绑扎

45,刚筋的接头宜优先采用焊接接头,46,直径10mm及大」1mm的热轧钢筋接头,必须采用焊接,焊接宜在抹浆前进行完毕。47.冷拉钢筋·股应光焊接后冷拉。在冷拉后施爆,刺不得采用其冷拉后提高「的强度。8,钢筋焊接接头按表7。

项好接接头

对头接

聪电焊

两条站

角焊缝

谣嵌搭

接电焊

一条贴

角课缝

3钢族措

按电点

钢輪焊接接头表

用的钢

及直径

级钢嵌

10 - 40

对头接触电焊在钢筋焊

接接头中宜优先采用

征电狐焊接中宜优先米

用制筋搭接电狐焊

不得已情况下才采用单

面焊接,这优先采用项

共5页第8题

轻接按头

次台称

四条贴

缔条电

两条站

角焊缝

沸条电

CB*/Z 318-80

-瓶3~5mmm

下x于10mm

适用的别

导及直径

E、 I, H

续表7

学果用钢筛搭接电颈焊

雅认焊时采月与条煤。

绑条面积应为变力能响

面识的!.2倍门级锅

1.5猎(Ⅱ.血级钢)

不得已情况下才采用节

前焊接,收优光果叫项

项焊接接头

调板用

两条焊

凝的电

剐模焙

LF5~55mml

CEZ318-80

了剂面

括,1—网调助的直径或蝶纹钢筋的截面(计算直径)。括导中数值仅用于1龈筋。

适用的制

停直件

纸钢前

和~设

:16~40

共 15页第”页

续衣7

不间锅导的筋也可以互相焊接,但应采的其中最小的肺强度,样条也可选男一般常是的焊条,似重要结构不宜聚用比种焊接锻头。心来用项次2、3.4,5的电好时,归链长度不成小于绑条或搭接长度。焊缝高度及焊缝觅虑按图中要求,采用项次了的电妞焊时,焊键高度为及焊缝就挖图乙要求62*0.7

49.措接接头应使二根搭接制筋的轴线位于同直线上:60。绑条焊接时,绑条和被焊接钢筋的轴线应同-平面内。51.当采用不同直径钢筋对头接电焊时,其面积相差允许1.5~2.0倍,-~般为1.5倍,52、电弧好接所用的焊条,应根据设计规定采用。在设计末作规定时,可参照表8的规定采用。共15页第10页

焊接形式

T级钢

Ⅱ级例

血级钢

CB*/Z318—80

电瓶焊用热条表

搭接焊,绑茶禄及单绑杀剖口梁T-12型

T5型成T5型

熔槽焊

T42型

T60氢型

53,电弧焊接的接头应没有缺口、裂纹和较大的金属焊瘤。其缺陷及尺寸允许偏差参照表9执行。电燃焊接允许偏考

绑条对焊接接头中心的纵向偏秭接头处钢筋轴线的曲折

接头处钢筋轴线的偏移

焊键高度

焊缝宽度

焊缝长度

咬肉深瘦

焊链表面上.气孔和灰渣,

()在两个d长度不得多干

(2)直轻不得人

允许编差值

0.10d或3mm

.05或1mml

注:1表中的允许谢控值,在同一项E内如有个数值时,应按其中较高要求的数值控制。2 本表摘白 GBJ 10-65。

5,直径10mm以下受力钢筋的接头可以采用绑扎型式。绑扎接头搭接最小长度见表10规定(不包括弯钩部分的长度)。

筋类型

受力情况

I级铜及冷拉

I级钢

Ⅱ级钢

亚级钢

冷被低碳韧丝

缔孔钢筋接头搭接最小长度表

受拉区

爱乐区

采月1级钢及冷位1级钢的受压铜筋,芳末端无等钩,则措接长度不少于。

冷披低碳钢丝保用绑扎接头时,搭接长度24,不同真径的钢筋绑扎时,按较粗钢腋计算55.圆钢筋绑扎接头的末端应敏成弯钩,搭接处应用铁丝扎紧,扎结在措接部分的中心和两端至少三处。

56。在设计未作规定时,钢筋接头的位置应相止错开。在间一截面内,生要受力钢筋的接头面积不大上全部钢筋面积的25%

CE*/Z 318—80

57,锅摘的接头位置不得位下或靠近结恂形状突变处,八、铺网扎筋

58,船壳,中板以及用钢丝网水泥制造的上层建筑必须按设计要求铺网布筋。共15第11

59。网层一般采用全部纵向铺设或熟横间层铺设,在后一种情况下,最外一层丝网必缴是纵间的。60。钢丝网可山一端铺向另--端或从中间向两端铺设。网必须拉紧。不应有起供不平。采用自首至尾纵向铺设时,应尽量用张钢丝网铺设:如一张长度不够,可按第61条要求进行搭接,6l.搭接锅丝网两端应扎紧,搭接长度不小于100mlm。树端扎结点间距应为30~50mm,各张钢丝网两边的连接可采用边接,但必须将钢丝网每格绕扎牢固。无论搭接或接,在固断面内的锻些网接头应不超过层。

。钢丝网的结扎,应从中闻向两端或从端向努一端扎,以免产生拱网现象。扎结点必须位于纵横钢筋交错处,间距不人十两个交错点。对丁单配筋的构件和板材,扎结点间距为100~150mm,排成梅花形。扎丝宜用*20~21铁丝(或退火的冷拔低碳细铁丝)长度需适当,扎结要紧固、扎丝头应塞入网层中,做到以手摸时不扎于为标准。63,为防止网层起拱和松弛,在扎网过程中,工作人员不应在悬空张紧的网层上立,坐。64:扎网工序完成后,须逆行全面检查,要求平顺贴紧,漏扎处应补扎,叫凸不平处用木头敲平,其叫度每来内允许为3mm,网层总厚度不应超过设计厚度的2mm。56.绑托骨架的受厅钢筋应在长端做弯钩,但下列钢筋的末,可不做弯钩。(1)螺纹、人字纹钢筋等变形钢筋。(2)焊接骨架和焊接钢筋网中的光面钢筋。(3)绑扎架中轴心受压的光面钢筋,(4)附加钢髓、架立筋、分布钢筋。66。光面受厅钢筋(符合第65条的除外)端部的弯钩型式:(1)直径2m㎡及以上时用半弯钩及直弯钩如图2:半圆弯钩

(2)直径为10mm及以下时用斜弯钩如图3:斜弯钩

直弯钩

67.骨架和支柱中纵向受力钢筋间的净间距(净空原)应不小钢筋的直径。68,架中受力钢筋的布置不应超过两排,并尽可能掌近架的白由边(非带板的一边)。骨架中架立钢筋的布置应尽可能靠近带板,但企凸架较高时、应在腰板中部增添架立钢筋。69,骨架,船壳板和甲板(防滑防磨厚度除外)等的砂浆保护层厚应按设计要求。设计末作规

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。