JB/T 5928-1991

基本信息

标准号: JB/T 5928-1991

中文名称:工程机械驱动桥 台架试验方法

标准类别:机械行业标准(JB)

英文名称: Bench test method for drive axle of construction machinery

标准状态:现行

发布日期:1991-12-17

实施日期:1992-07-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:2185389

标准分类号

中标分类号:工程建设>>施工机械设备>>P97建筑工程施工机械

关联标准

出版信息

页数:8 页

标准价格:14.0 元

相关单位信息

归口单位:天津工程机械研究所

发布部门:天津工程机械研究所

标准简介

本标准规定了工程机械驱动台架试验方法。 本标准适用于装载机、起重机、挖掘机、铲运机等轮式工程机械的驱动桥。 JB/T 5928-1991 工程机械驱动桥 台架试验方法 JB/T5928-1991 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国机械行业标准

JB/T5928—91

工程机械驱动桥

1991-12-17发布

台架试验方法

1992-07-01实施

中华人民共和国机械电子工业部发布

中华人民共和国机械行业标准

工程机械驱动桥

主题内容与适应范围

台架试验方法

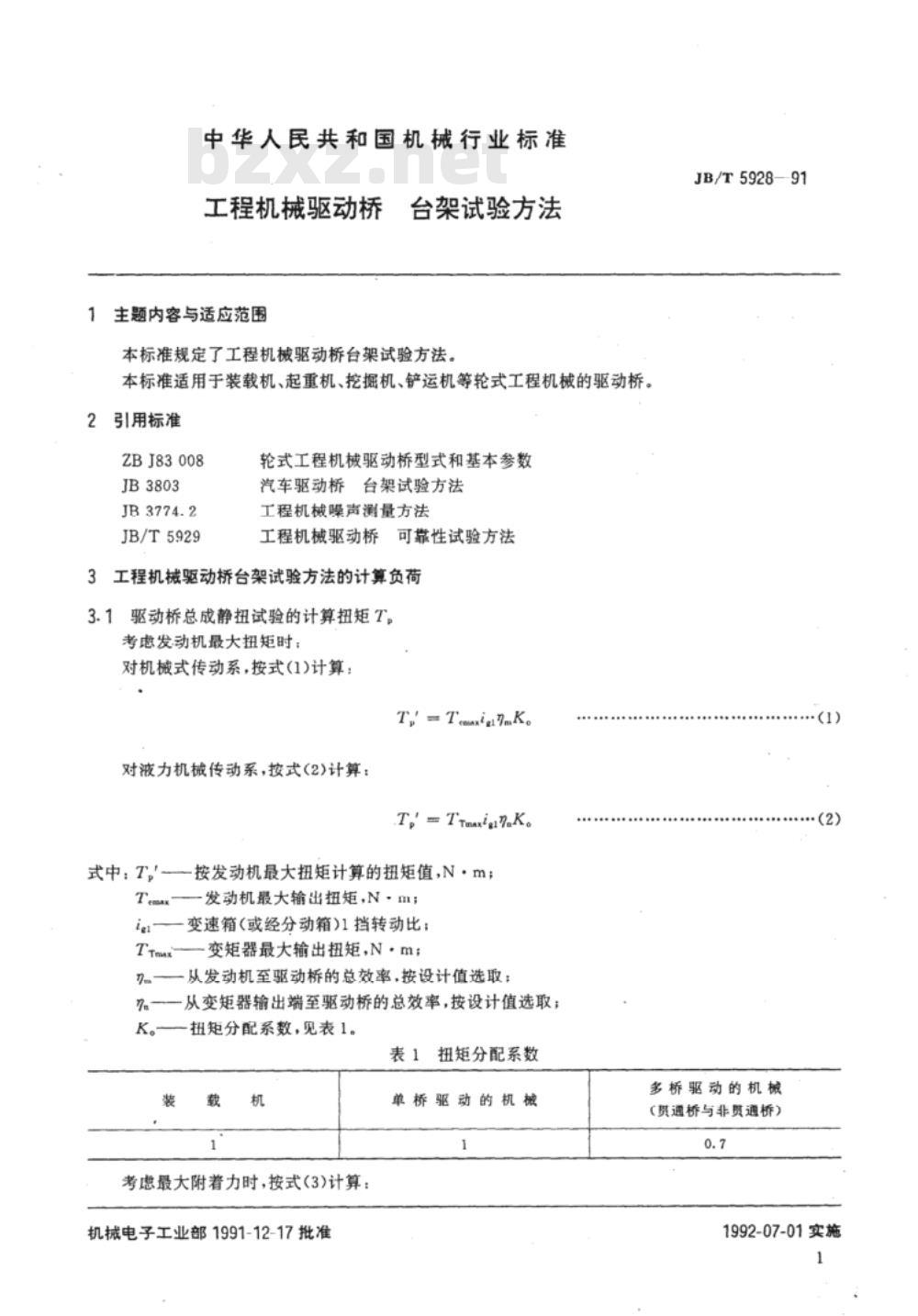

本标准规定了工程机械驱动桥台架试验方法。本标准适用于装载机、起重机、挖掘机、铲运机等轮式工程机械的驱动桥。2

引用标准

ZBJ83008

JB3803

JB/T5929

轮式工程机械驱动桥型式和基本参数汽车驱动桥台架试验方法

工程机械噪声测量方法

工程机械驱动桥可靠性试验方法3工程机械驱动桥台架试验方法的计算负荷3.1驱动桥总成静扭试验的计算扭矩T,考虑发动机最大扭矩时;

对机械式传动系,按式(1)计算:T, = Txig..K

对液力机械传动系,按式(2)计算:T,'=TTmaxinK。

式中:T,按发动机最大扭矩计算的扭矩值,N·m;Temax

一发动机最大输出扭矩,N·m;

igl——变速箱(或经分动箱)1挡转动比;变矩器最大输出扭矩,N·m;

一从发动机至驱动桥的总效率,按设计值选取:从变矩器输出端至驱动桥的总效率,按设计值选取;K。

扭矩分配系数,见表1。

考虑最大附着力时,按式(3)计算:机械电子工业部1991-12-17批准扭矩分配系数

单桥驱动的机械

JB/T5928—91

多桥驱动的机械

(贯通桥与非贺通桥)

(2)

1992-07-01实施

JB/T5928-91

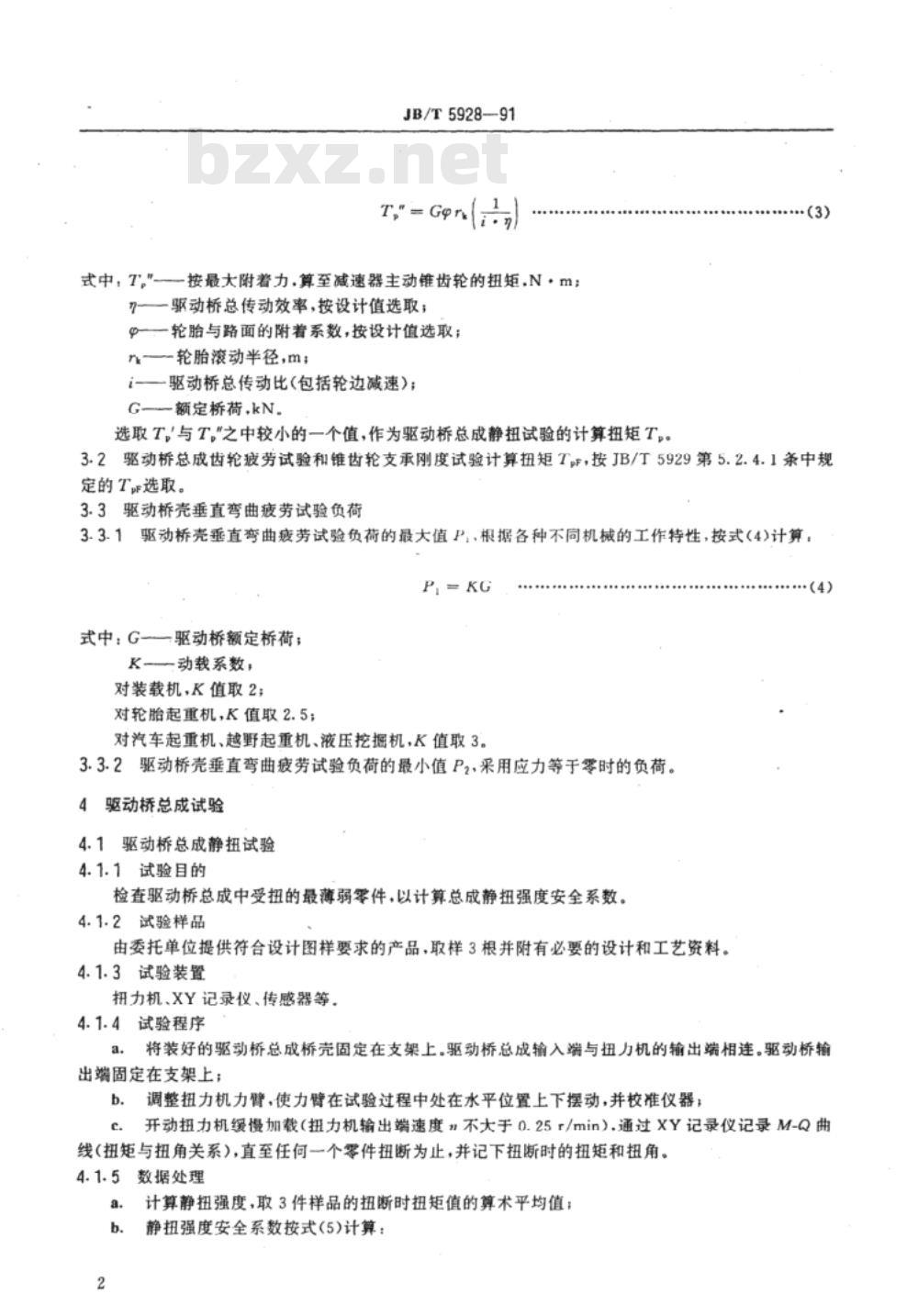

T,\Gpt

式中,T\-按最大附着力,算至减速器主动锥齿轮的扭矩,N·m;7-驱动桥总传动效率,按设计值选取;p一一轮胎与路面的附着系数,按设计值选取;n\轮胎滚动半径,m;

(—驱动桥总传动比(包括轮边减速);G-额定桥荷,kN。

选取T,与T,之中较小的一个值,作为驱动桥总成静扭试验的计算扭矩T,。+(3)

3.2驱动桥总成齿轮疲劳试验和锥齿轮支承刚度试验计算扭矩TF,按JB/T5929第5.2.4.1条中规定的TF选取。

3.3驱动桥壳垂直弯曲疲劳试验负荷3.3.1驱动桥壳垂直弯曲疲劳试验负荷的最大值P,,根据各种不同机械的工作特性,按式(4)计算:P,KG

式中:G—驱动桥额定桥荷;

K-动载系数;

对装载机,K值取2;

对轮胎起重机,K值取2.5;

对汽车起重机、越野起重机、液压挖掘机,K值取3。3.3.2驱动桥壳垂直弯曲疲劳试验负荷的最小值P2,采用应力等于零时的负荷。4驱动桥总成试验

4.1驱动桥总成静扭试验

4.1.1试验目的

检查驱动桥总成中受扭的最薄弱零件,以计算总成静扭强度安全系数。4.1.2试验样品

由委托单位提供符合设计图样要求的产品,取样3根并附有必要的设计和工艺资料。4.1.3试验装置

扭力机、XY记录仪、传感器等。4.1.4试验程序

将装好的驱动桥总成桥壳固定在支架上。驱动桥总成输入端与扭力机的输出端相连。驱动桥输出端固定在支架上;

调整扭力机力臂使力臂在试验过程中处在水平位置上下摆动,并校准仪器;b.i

开动扭力机缓慢加载(扭力机输出端速度不大于0.25r/min),通过XY记录仪记录M-Q曲线(扭矩与扭角关系),直至任何一个零件扭断为止,并记下扭断时的扭矩和扭角。4.1.5数据处理

计算静扭强度,取3件样品的扭断时扭矩值的算术平均值;静扭强度安全系数按式(5)计算:式中:S静扭强度安全系数;

JB/T5928—91

T--驱动桥总成静扭断裂扭矩,N·m;T,一一驱动桥总成静扭试验的计算扭矩,N·m。4.1.6结果处理

对试验后损坏零件断口,金相以及试验数据进行分折,写出试验报告。4.2驱动桥桥壳垂直弯曲刚度和垂直弯曲静强度试验本试验只适用于非独立悬挂、全浮式半轴结构的驱动桥桥壳。4.2.1试验目的

检查驱动桥桥壳的垂直弯曲刚度和垂直弯曲强度,计算其抗弯安全系数。4.2.2试验样品

由委托单位提供符合设计图样要求的产品,取样3根,并附有必要的设计工艺资料。4.2.3试验装置

材料试验机或液压疲劳试验机、液压干斤顶、百分表,以及应变仪、示波器等。4.2.4试验程序

·(5)

a.把装有托架和轴承座的桥壳安装在支架上,将桥壳水平安放。加力点位置在安装块中心时,则支点为该桥轮距处的相应点;

加力方向应与桥壳中心线垂直。选用铰接支点,使其不致干涉运动;b.

安装后,从零到额定桥荷预加载2~3次,卸载后再进行测量;c.

卸载至零时,调整百分表(或其他位移传感器)至零位。测量点不应少于4处。测量点位置应选d.

取桥壳的最大变形部位;

缓慢加载,从零开始记录百分表,用应变仪监测负荷的变化进行桥壳垂直弯曲刚度试验。负荷e.

加至本标准第3.3.1条中规定的数值。在此过程中记录次数不得少于8次,并且必须记下最大负荷时各点的位移量。每根桥壳至少测量三遍。每次试验开始时都应把百分表(或其他位移传感器)调至零位:f.作桥壳垂直弯曲静强度试验时,不装百分表,一次加载至破坏中间不得反复。记录下失效负荷(断裂或严重塑性变形)。

4.2.5数据处理

a.驱动桥桥壳垂直弯曲刚度试验.计算桥最大位移点与轮距之比的数值,并列出按本标准第3.3.1条中规定数值下各测点的位移量:

驱动桥桥壳垂直弯曲静强度试验的失效(断裂,或严重塑性变形)安全系数按式(6)计算:P

式中:S。--垂直弯曲失效安全系数;P.-驱动桥桥壳垂直弯曲破坏负荷,kN;G额定桥荷,kN。

4.2.6结果处理

对试验样品断口、金相和数据进行分折,写出试验报告。4.3驱动桥桥壳垂直弯曲疲劳试验本试验只适用于非独立悬挂、全浮式半轴结构的驱动桥桥壳。(6)

4.3.1试验目的

测定驱动桥桥壳垂直弯曲疲劳寿命。4.3.2试验样品

JB/T5928-91

由委托单位提供符合设计图样要求的产品,取样3根,并附有必要的设计、工艺资料。4.3.3试验装置

液压疲劳试验机、液压干斤项、应变仪、示波器等。4.3.4试验程序

在桥壳上粘贴应变片,其位置应选择应力较大处;桥壳的安装及加力点、支点位置与本标准第4.2.4条中a,b相同;c.

安装后,从零到额定桥荷预加载2~3次,卸载后开始试验;d,先用应变仪及示波器对试验机进行静标定,测出最小负荷和最大负荷所对应的应变值,其精度应控制在士3%以内;

e.加脉动负荷,循环周期为3s,加载1.5s,卸载1.5s,利用应变仪及示波器进行监测,加载直至桥壳断裂,记录损坏时的循环次数和损坏情况。4.3.5数据处理

因桥壳垂直弯曲疲劳寿命损坏遵守对数正态分布(或韦布尔分布),因此取其中值疲劳寿命。4.3.6结果处理

根据整理后的试验数据、断口、金相分析结果,写出试验报告。4.4驱动桥总成锥齿轮支承刚性试验4.4.1试验目的

了解驱动桥总成锥齿轮支承刚性。4.4.2·试验样品

由委托单位提供符合设计图样、技术条件要求的产品。4.4.3试验装置

能实现正反转的减速装置、转矩转速仪、量表等、4.4.4试验条件

负荷:按本标准第3.2条规定的数值选取。转速:取主动轮转速n不大于10r/min;b.此内容来自标准下载网

量表及其位置:量表用百分表,所取位置应能测出主动、从动锥齿轮相对位移量;主动、从动锥c.

齿轮相对于驱动桥壳的位移量。4.4.5试验程序

记录啮合印迹,按0,

齿轮啮合印迹;

M2,1M的加载程序,记录下正车方向和倒车方向的锥Mz,1M,加载程序,记录下正车方向和倒车方向的量表读数,及施加在主动b.

测量位移,按0,

轮上的扭矩值。每种工况需反复测3次,取其算术平均值作为位移量。4.4.6数据处理

根据试验记录,分别整理出:主动锥齿轮相对于壳体的位移量;从动锥齿轮相对于壳体的位移量;以及主动锥齿轮相对于从动锥齿轮的位移量。4.4.7结果处理

把试验结果与驱动桥测试技术指标进行比较,以分析被试驱动桥的锥齿轮支承刚性,对各种啮合印迹,按图样要求进行分析。

4.5单对螺旋锥齿轮(或准双曲面齿轮)噪声试验4.5.1试验目的

测定单对锥齿轮噪声,

4.5.2试验样品

JB/T5928——91

由委托单位提供符合设计图样要求的产品,取样3对,并附有设计、工艺等原始资料。4.5.3试验装置

锥齿轮试验机(或配对机),精密声级计(用A挡)。4.5.4试验条件

测定场所:应在本底及反射声影响较小地方进行;负荷:20N?m;

转速:按配对机(或锥齿轮试验机)的设定转速:测定位置:精密声级计(A挡)测头放在通过主动锥齿轮轴线的水平面上,距齿轮啮合中心300mm处,测3点,取其最大值,

对本底噪声的修正:当本底噪声与测量样品的噪声差值大于或等于10dB时不必修正,小于10dB时应按表2修正。

声级计的示差值

4.5.5结果处理

噪声级确定,按表3的格式把工作条件、测定位置、测定值等记录下来。表3

测定序号

输入轴转速

4.6驱动桥总成噪声试验

4.6.1试验目的

测定驱动桥总成的噪声。

4.6.2试验样品

测定方向

测定距离

本底噪声

实测值

测定值

平均值

由委托单位提供符合设计图样要求的样品,取样3根,并附有必要的设计、工艺资料。样品包括轮边减速部分。

4.6.3试验装置

能实现正反转的变速装暨,精密声级计等。4.6.4试验条件

测点周围2m内无声波障碍物,样品的半轴中心线距地面高度不小于轮胎半径;测点位置应根据主减速器最大外形尺寸而定,当最大尺寸不足200mm时,测点应在被动锥齿轮中心线垂直方向的延长线上距主减速器壳表面上方150mm处。不足500nim时,在距主减速器上方300mm处:

负荷:加空载:

转速:按驱动桥总成允许使用的最高转速:试验油温:按JB/T5929中第5.2.4.4条的规定;对本底噪声的修正同本标准第4.5.4e条。结果处理

同本标准第4.5.5条。

试验报告

JB/T5928—91

试验完成后应写出试验报告,报告内容包括下列各项。5.1前言。包括试验件名称、型号及主要技术数据、出厂年月、制造厂名称、试验时间和试验地点。5.2试验目的。

5.3试验设备及仪器仪表规格型号。5.4试验准备。

5.5试验项目和试验方法。

5.6试验结果,包括试验中出现的问题及处理情况,并附试验数据、计算结果和试验曲线5.7

试验精度分析。

试验结论和建议。

附加说明:

本标准由天津工程机械研究所提出并归口。本标准由天津工程机械研究所负责起草。本标准主要起草人杜奕元。

中华人民共和

机械行业标准

工程机械驱动桥

手台架试验方法

JB/T5928--91

机械电子工业部机械标准化研究所出版发行(北京8144信箱

邮编100081)

不得翻印

版权专有

河北省清河县印刷厂白

开本880×1230

印张5/8

字数12000

1991年12月第一次印刷

1991年12月第一版

印数00.001--500

定价1.00元

编号0491

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

JB/T5928—91

工程机械驱动桥

1991-12-17发布

台架试验方法

1992-07-01实施

中华人民共和国机械电子工业部发布

中华人民共和国机械行业标准

工程机械驱动桥

主题内容与适应范围

台架试验方法

本标准规定了工程机械驱动桥台架试验方法。本标准适用于装载机、起重机、挖掘机、铲运机等轮式工程机械的驱动桥。2

引用标准

ZBJ83008

JB3803

JB/T5929

轮式工程机械驱动桥型式和基本参数汽车驱动桥台架试验方法

工程机械噪声测量方法

工程机械驱动桥可靠性试验方法3工程机械驱动桥台架试验方法的计算负荷3.1驱动桥总成静扭试验的计算扭矩T,考虑发动机最大扭矩时;

对机械式传动系,按式(1)计算:T, = Txig..K

对液力机械传动系,按式(2)计算:T,'=TTmaxinK。

式中:T,按发动机最大扭矩计算的扭矩值,N·m;Temax

一发动机最大输出扭矩,N·m;

igl——变速箱(或经分动箱)1挡转动比;变矩器最大输出扭矩,N·m;

一从发动机至驱动桥的总效率,按设计值选取:从变矩器输出端至驱动桥的总效率,按设计值选取;K。

扭矩分配系数,见表1。

考虑最大附着力时,按式(3)计算:机械电子工业部1991-12-17批准扭矩分配系数

单桥驱动的机械

JB/T5928—91

多桥驱动的机械

(贯通桥与非贺通桥)

(2)

1992-07-01实施

JB/T5928-91

T,\Gpt

式中,T\-按最大附着力,算至减速器主动锥齿轮的扭矩,N·m;7-驱动桥总传动效率,按设计值选取;p一一轮胎与路面的附着系数,按设计值选取;n\轮胎滚动半径,m;

(—驱动桥总传动比(包括轮边减速);G-额定桥荷,kN。

选取T,与T,之中较小的一个值,作为驱动桥总成静扭试验的计算扭矩T,。+(3)

3.2驱动桥总成齿轮疲劳试验和锥齿轮支承刚度试验计算扭矩TF,按JB/T5929第5.2.4.1条中规定的TF选取。

3.3驱动桥壳垂直弯曲疲劳试验负荷3.3.1驱动桥壳垂直弯曲疲劳试验负荷的最大值P,,根据各种不同机械的工作特性,按式(4)计算:P,KG

式中:G—驱动桥额定桥荷;

K-动载系数;

对装载机,K值取2;

对轮胎起重机,K值取2.5;

对汽车起重机、越野起重机、液压挖掘机,K值取3。3.3.2驱动桥壳垂直弯曲疲劳试验负荷的最小值P2,采用应力等于零时的负荷。4驱动桥总成试验

4.1驱动桥总成静扭试验

4.1.1试验目的

检查驱动桥总成中受扭的最薄弱零件,以计算总成静扭强度安全系数。4.1.2试验样品

由委托单位提供符合设计图样要求的产品,取样3根并附有必要的设计和工艺资料。4.1.3试验装置

扭力机、XY记录仪、传感器等。4.1.4试验程序

将装好的驱动桥总成桥壳固定在支架上。驱动桥总成输入端与扭力机的输出端相连。驱动桥输出端固定在支架上;

调整扭力机力臂使力臂在试验过程中处在水平位置上下摆动,并校准仪器;b.i

开动扭力机缓慢加载(扭力机输出端速度不大于0.25r/min),通过XY记录仪记录M-Q曲线(扭矩与扭角关系),直至任何一个零件扭断为止,并记下扭断时的扭矩和扭角。4.1.5数据处理

计算静扭强度,取3件样品的扭断时扭矩值的算术平均值;静扭强度安全系数按式(5)计算:式中:S静扭强度安全系数;

JB/T5928—91

T--驱动桥总成静扭断裂扭矩,N·m;T,一一驱动桥总成静扭试验的计算扭矩,N·m。4.1.6结果处理

对试验后损坏零件断口,金相以及试验数据进行分折,写出试验报告。4.2驱动桥桥壳垂直弯曲刚度和垂直弯曲静强度试验本试验只适用于非独立悬挂、全浮式半轴结构的驱动桥桥壳。4.2.1试验目的

检查驱动桥桥壳的垂直弯曲刚度和垂直弯曲强度,计算其抗弯安全系数。4.2.2试验样品

由委托单位提供符合设计图样要求的产品,取样3根,并附有必要的设计工艺资料。4.2.3试验装置

材料试验机或液压疲劳试验机、液压干斤顶、百分表,以及应变仪、示波器等。4.2.4试验程序

·(5)

a.把装有托架和轴承座的桥壳安装在支架上,将桥壳水平安放。加力点位置在安装块中心时,则支点为该桥轮距处的相应点;

加力方向应与桥壳中心线垂直。选用铰接支点,使其不致干涉运动;b.

安装后,从零到额定桥荷预加载2~3次,卸载后再进行测量;c.

卸载至零时,调整百分表(或其他位移传感器)至零位。测量点不应少于4处。测量点位置应选d.

取桥壳的最大变形部位;

缓慢加载,从零开始记录百分表,用应变仪监测负荷的变化进行桥壳垂直弯曲刚度试验。负荷e.

加至本标准第3.3.1条中规定的数值。在此过程中记录次数不得少于8次,并且必须记下最大负荷时各点的位移量。每根桥壳至少测量三遍。每次试验开始时都应把百分表(或其他位移传感器)调至零位:f.作桥壳垂直弯曲静强度试验时,不装百分表,一次加载至破坏中间不得反复。记录下失效负荷(断裂或严重塑性变形)。

4.2.5数据处理

a.驱动桥桥壳垂直弯曲刚度试验.计算桥最大位移点与轮距之比的数值,并列出按本标准第3.3.1条中规定数值下各测点的位移量:

驱动桥桥壳垂直弯曲静强度试验的失效(断裂,或严重塑性变形)安全系数按式(6)计算:P

式中:S。--垂直弯曲失效安全系数;P.-驱动桥桥壳垂直弯曲破坏负荷,kN;G额定桥荷,kN。

4.2.6结果处理

对试验样品断口、金相和数据进行分折,写出试验报告。4.3驱动桥桥壳垂直弯曲疲劳试验本试验只适用于非独立悬挂、全浮式半轴结构的驱动桥桥壳。(6)

4.3.1试验目的

测定驱动桥桥壳垂直弯曲疲劳寿命。4.3.2试验样品

JB/T5928-91

由委托单位提供符合设计图样要求的产品,取样3根,并附有必要的设计、工艺资料。4.3.3试验装置

液压疲劳试验机、液压干斤项、应变仪、示波器等。4.3.4试验程序

在桥壳上粘贴应变片,其位置应选择应力较大处;桥壳的安装及加力点、支点位置与本标准第4.2.4条中a,b相同;c.

安装后,从零到额定桥荷预加载2~3次,卸载后开始试验;d,先用应变仪及示波器对试验机进行静标定,测出最小负荷和最大负荷所对应的应变值,其精度应控制在士3%以内;

e.加脉动负荷,循环周期为3s,加载1.5s,卸载1.5s,利用应变仪及示波器进行监测,加载直至桥壳断裂,记录损坏时的循环次数和损坏情况。4.3.5数据处理

因桥壳垂直弯曲疲劳寿命损坏遵守对数正态分布(或韦布尔分布),因此取其中值疲劳寿命。4.3.6结果处理

根据整理后的试验数据、断口、金相分析结果,写出试验报告。4.4驱动桥总成锥齿轮支承刚性试验4.4.1试验目的

了解驱动桥总成锥齿轮支承刚性。4.4.2·试验样品

由委托单位提供符合设计图样、技术条件要求的产品。4.4.3试验装置

能实现正反转的减速装置、转矩转速仪、量表等、4.4.4试验条件

负荷:按本标准第3.2条规定的数值选取。转速:取主动轮转速n不大于10r/min;b.此内容来自标准下载网

量表及其位置:量表用百分表,所取位置应能测出主动、从动锥齿轮相对位移量;主动、从动锥c.

齿轮相对于驱动桥壳的位移量。4.4.5试验程序

记录啮合印迹,按0,

齿轮啮合印迹;

M2,1M的加载程序,记录下正车方向和倒车方向的锥Mz,1M,加载程序,记录下正车方向和倒车方向的量表读数,及施加在主动b.

测量位移,按0,

轮上的扭矩值。每种工况需反复测3次,取其算术平均值作为位移量。4.4.6数据处理

根据试验记录,分别整理出:主动锥齿轮相对于壳体的位移量;从动锥齿轮相对于壳体的位移量;以及主动锥齿轮相对于从动锥齿轮的位移量。4.4.7结果处理

把试验结果与驱动桥测试技术指标进行比较,以分析被试驱动桥的锥齿轮支承刚性,对各种啮合印迹,按图样要求进行分析。

4.5单对螺旋锥齿轮(或准双曲面齿轮)噪声试验4.5.1试验目的

测定单对锥齿轮噪声,

4.5.2试验样品

JB/T5928——91

由委托单位提供符合设计图样要求的产品,取样3对,并附有设计、工艺等原始资料。4.5.3试验装置

锥齿轮试验机(或配对机),精密声级计(用A挡)。4.5.4试验条件

测定场所:应在本底及反射声影响较小地方进行;负荷:20N?m;

转速:按配对机(或锥齿轮试验机)的设定转速:测定位置:精密声级计(A挡)测头放在通过主动锥齿轮轴线的水平面上,距齿轮啮合中心300mm处,测3点,取其最大值,

对本底噪声的修正:当本底噪声与测量样品的噪声差值大于或等于10dB时不必修正,小于10dB时应按表2修正。

声级计的示差值

4.5.5结果处理

噪声级确定,按表3的格式把工作条件、测定位置、测定值等记录下来。表3

测定序号

输入轴转速

4.6驱动桥总成噪声试验

4.6.1试验目的

测定驱动桥总成的噪声。

4.6.2试验样品

测定方向

测定距离

本底噪声

实测值

测定值

平均值

由委托单位提供符合设计图样要求的样品,取样3根,并附有必要的设计、工艺资料。样品包括轮边减速部分。

4.6.3试验装置

能实现正反转的变速装暨,精密声级计等。4.6.4试验条件

测点周围2m内无声波障碍物,样品的半轴中心线距地面高度不小于轮胎半径;测点位置应根据主减速器最大外形尺寸而定,当最大尺寸不足200mm时,测点应在被动锥齿轮中心线垂直方向的延长线上距主减速器壳表面上方150mm处。不足500nim时,在距主减速器上方300mm处:

负荷:加空载:

转速:按驱动桥总成允许使用的最高转速:试验油温:按JB/T5929中第5.2.4.4条的规定;对本底噪声的修正同本标准第4.5.4e条。结果处理

同本标准第4.5.5条。

试验报告

JB/T5928—91

试验完成后应写出试验报告,报告内容包括下列各项。5.1前言。包括试验件名称、型号及主要技术数据、出厂年月、制造厂名称、试验时间和试验地点。5.2试验目的。

5.3试验设备及仪器仪表规格型号。5.4试验准备。

5.5试验项目和试验方法。

5.6试验结果,包括试验中出现的问题及处理情况,并附试验数据、计算结果和试验曲线5.7

试验精度分析。

试验结论和建议。

附加说明:

本标准由天津工程机械研究所提出并归口。本标准由天津工程机械研究所负责起草。本标准主要起草人杜奕元。

中华人民共和

机械行业标准

工程机械驱动桥

手台架试验方法

JB/T5928--91

机械电子工业部机械标准化研究所出版发行(北京8144信箱

邮编100081)

不得翻印

版权专有

河北省清河县印刷厂白

开本880×1230

印张5/8

字数12000

1991年12月第一次印刷

1991年12月第一版

印数00.001--500

定价1.00元

编号0491

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。