GB/T 3808-2002

基本信息

标准号: GB/T 3808-2002

中文名称:摆锤式冲击试验机的检验

标准类别:国家标准(GB)

英文名称: Inspection of pendulum impact testing machines

标准状态:现行

发布日期:2002-02-22

实施日期:2002-08-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:471087

标准分类号

标准ICS号:冶金>>金属材料试验>>77.040.10金属材料力学试验

中标分类号:仪器、仪表>>试验机与无损探伤仪器>>N71金属材料试验机

出版信息

出版社:中国标准出版社

书号:155066.1-18615

页数:平装16开, 页数:16, 字数:31千字

标准价格:13.0 元

出版日期:2002-08-01

相关单位信息

首发日期:1983-07-27

复审日期:2004-10-14

起草人:郭永祥、徐仁、陶立英

起草单位:长春试验机研究所

提出单位:中国机械工业联合会

发布部门:中华人民共和国国家质量监督检验检疫总局

主管部门:中国机械工业联合会

标准简介

本标准规定了摆锤式冲击试验机的检验方法。本标准适用于配有2mm或8mm冲击刀并按照诸如GB/T 229规定的试验方法进行摆锤冲击试验用的摆锤式冲击试验机。 GB/T 3808-2002 摆锤式冲击试验机的检验 GB/T3808-2002 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS 77. 040. 10

中华人民共和国国家标准

GB/T3808—-2002

代替GB3/T3808-1995

摆锤式冲击试验机的检验

Verification of pendulum-type impact testing machines(ISO 148-2: 1998,Metallic materials---Charpy pendulum impacttestPart 2:Verification of test machines,MOD)2002-02-22发布

中华人民共和国

国家质量监督检验检疫总局

2002-08-01实施

GB/T 3808--2002

夏比摆锤冲击试验方面的系列标准由如下三个国家标准组成:GB/T229《金属夏比缺口冲击走试验方法》:GB/T3808《摆锤式冲击试验机的检验》;-GB/T18658《摆锤式冲击试验机检验用夏比V型缺口标准试样》。本标准是该系列标准之一

本标准修改采用国际标准ISO148-2:1998《金属材料夏比摆锤冲击试验第2部分:试验机的检验》(英文版)。

本标准是根据ISO148-2:1998采用翻译法起草的,在文本结构和技术内容方面与ISO148-2:1998一致,但根据我国编写标准的有关规定,做了如下编辑性修改:一为与现有的系列标准统一,改变了标准名称并以独立编号的国家标准发布;-·:用“本标准”代替*IS0148的本部分”;一用中文惯用的小数点符号“”代替英文采用的小数点符号“,”;-删除了ISO148-2:1998的前言;修改了第2章“规范性引用文件”中的引导语,并直接引用了与IS0148-2:1998中引用的国际标准相对应的我国国家标准,其中所引用的GB/T229--1994是非等效采用ISO148:1983的国家标准·还有待于按新国际标准ISO148-1:1998进行修订,基于此原因,故本标准与国际标准的一致性程度为“修改”;

改变了术语的编排格式,并按中文表述习惯修改了有关表格和公式;改正了印刷错误(见3.1.4的脚注)。本标推代替GB/T3808-19.95《摆锤式冲击试验机》。本标推主要对GB/T3808--1995做如下修订:a)按ISO148-2:1998对标准的整体结构进行了调整;b)增加了钾次、前言;

c)增加了U型锤体的规定,扩大了范围;d)重新定义了术语和符号;

删除了“结构、参数”“检验规则”、“标志、包装、运输、贮存、成套性及随机文件”等技术要素;e)

f)某些技术指标和试验方法与ISO148-2:1998--致。本标准由中国机械工业联合会提出。本标准由全国试验机标准化技术委员会归口。本标准负责起草单位:长春试验机研究所。本标准参加起草单位:吴忠材料试验机有限公司、济南试金集团有限公司。本标准主要起草人:郭永祥、徐仁、陶立英。本标准所代替标准的历次版本发布情况为:GB/T 3808--1983,GB/T 3808-1995.4.16

1范围

摆锤式冲击试验机的检验

GB/T3808—2002

本标准规定了摆锤式冲击试验机的检验方法。本标准适用于配有2mm或8mm冲击刀并按照诸如GB/T229规定的试验方法进行摆锤冲击试验用的摆锤式冲击试验机(以下简称试验机)。其他容量和不同结构的试验机也可参照使用本标准。工业上、普通试验室或研究实验室进行金属材料试验所使用的且符合本标准规定的试验机称为工作试验机。要求比较严格的试验机称为标准冲击试验机,有关标准冲击试验机的检验在GB/T18658中规定。

本标准描述了两种检验方法。

a)直接方法。该方法实际上是静态检验方法,即通过对试验机关键部件的测量,以确保其满足本标准的要求。所用检验仪器应证明可溯源到我国法定计量单位的国家基准。当试验机安装、修理时或者间接方法给出不正确结果时应使用直接方法对其进行检验;b)间接方法。该方法实际上是动态检验方法,即用标准试样检验指示装置上的示值。本标准要求采用直接和间接两种方法检验试验机(见第12章)。有关标准试样的技术要求在GB/T18658中规定。注:本标准规定的间接方法只考虑试样断裂所吸收的总能量。该总能量包括:1)使试样本身断裂所需要的能量:2)试验机的摆锤从初始位置开始摆动,完成第一个半周期的内部能量损失。内部能量损失是由于:a)空气阻力、摆轴轴承的摩擦和指针的摩擦,这些能量损失可采用直接方法测定(见9.4);b)基础的冲击、机架和摆锤的振动,测定这些能量损失还没有适当的测量方法和测量仪器。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T229金属夏比缺口冲击试验方法(ISO148:1983Steel—Charpyimpacttest(V-notch),NEQ)

GB/T18658摆锤式冲击试验机检验用夏比V型缺口标准试样(ISO148-3:1998Metallicmate-rials-Charpy pendulum impact testPart 3: Prcparation and characterization ofCharpy V reference test pieces far verification of test machines,MOD)3术语和定义

下列术语和定义适用于本标准。3.1有关试验机的术语和定义

砧座anvil

试验机底座上加工成垂直支承面而用以阻挡被摆锤打击试样的部分(见图1~图3),该支承面垂直447

GB/T 3808—2002

于试样支座的支承面。

底座 base

试验机机架上试样支座水平支承面拟下的部分。3.1.3

打击中心center of percussion摆锤上的一点,在该点对试样进行击所产生的效应和摆锤的全部质量如果均集中在该点对试样进行打击所产生的效应是相间的(见图4)。注:当单摆沿水平线通过打击中心做-次打击,摆轴不产生水平方向的反作用力。3.1.4

打击点center of strike

将高度为标准高度一半(即5mm)的试样或等值量规放在试样支座上,摆锤在自由悬挂位置时,冲击刀刀刃上与该试样或量规的上水平面相接触的点(见图3)。3.1.5

工作试验机industrial machine工业上,普通试验室或大多数研究实验室进行金属材料试验用的试验机。这些试验机不用于给出标准值。工作试验机的检验按照本标准规定的方法进行。3.1.6

标准试验机 reference machine用于测定标准试样标准能量的试验机。该类试验机的检验要求严于工作试验机,这些要求在GB/T:18658中规定。

冲击乃 striker

锤体接触试样的部分。实际接触试样的刀刃可有2mm曲率半径(2mm冲击刀)或8mm曲率半径(8mm冲击刀).(见图2)。

试样支座test piece supports

试验机底座上加工成水平支承面面用于预先放置被摆锤打击试样的部分(见图2和图3)。该支承面垂直于砖座的支承面。

3.2有关能量的定义

实际吸收能量(吸收能量)Ayactual absorbed energy(absorbed energy)用试验机进行试验时,冲断试样所需要的总能量。它等于摆锤在初始位置的势能与试样断裂后完成第一个半期时的势能之差(见第9章)。3.2.2

实际初始势能(势能)Apactual initial potential energy(potential energy)直接检验所测定的值(见9.1)。3.2.3

吸收能意示值(指示能量)Asindicated absorbed energy(indicated energy)由试验机指针或其他指示装置指示的能量值。3.2.4

1)1S0148-2原文是\(见图2)\有误,本标准予以更正。448

GB/T 3808—2002

初始势能标称值(标称能量)Annominal initial potential energy(nominal energy)试验机制造者给出的能量值。

标准能量 Ar reference energy标准试样的吸收能量值,该能量值使用标准试验机试验测定。3.3

标准试样 reference test pieces把试验机测得的指示能量与该试样标出的标准能量值进行比较,以检验工作试验机的适合性而使用的冲击试样。标准试样按GB/T18658的要求制备。3.4有关试样(放置在试验机支座上的试验位置)的定义(见图2和图3)3.4.1

高度height

带有缺口的面和与之相对的面之间的距离。3.4.2

宽度width

与缺口平行且垂直于高度方向的尺寸。3.4.3

长度length

与缺口方向垂直的最大尺寸。

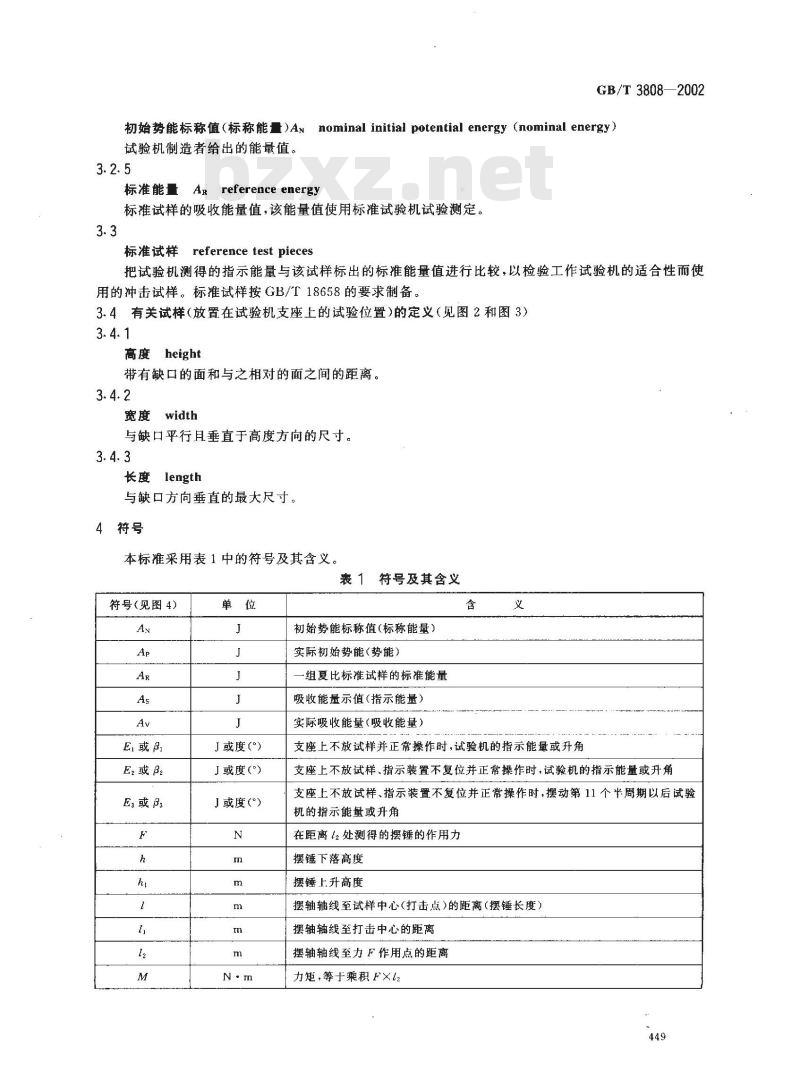

4符号

本标准采用表1中的符号及其含义。表1符号及其含义

符号(见图4)

E或β

E,或β

E:或Bs

J或度())

J或度(°)

J或度(°)

初始势能标称值(标称能量)

实际初始势能(势能)

-组夏比标准试样的标准能量

吸收能量示值(指示能量)

实际吸收能量(吸收能量)

支座上不放试样并正常操作时,试验机的指示能量或升角支座上不放试样、指示装置不复位并正常操作时,试验机的指示能量或升角支座上不放试样、指示装置不复位并正常操作时,摆动第11个半周期以后试验机的指示能量或升角

在距离 12处测得的摆锤的作用力摆锤下落高度

摆锤上升高度

摆轴轴线至试样中心(打击点)的距离(摆锤长度)摆轴轴线至打击中心的距离

摆轴轴线至力F作用点的距离

力矩,等十乘积F×12

GB/T 3808-2002

符号(见图4)

试验机

度(\)

度(°)

表1(续)

由指针摩擦产生的能量损失

由摆轴轴承摩擦和空气阻力产生的能量损失升角为3时,能量损失的修正量

「摆锤的周期

【摆锤摆动100次的总时间

【T的最大值

T的最小值

【摆锤重力

摆锤的落角

「摆锤的升角

试验机由下列部分组成(见图1至图3):a)

基础和(或)安装;

支承摆锤的结构,不包括基础;带有锤体的摆锤;

d)砧座和支座(见图2和图3);

6检验

吸收能量的指示装置(如标度盘和指针或电子显示装置)。试验机安装以后才能进行检验,检验项国如下:a)

基础和(或)安装;

机架;

摆锤,包含锤体和冲击刀;

d)砧座和支座;

e)指示装置。

基础和(或)安装

固定试验机的基础和将试验机固定在基础上的方法是非常重要的。7.1试验机安装以后,通常不能再检验基础,因此,必须提供安装时的技术文件,确保基础的质量不小于摆锤质量的40倍。

7.2试验机安装的检验应包括以下内容:保证将螺栓紧固到制造者规定的扭矩值。该扭矩值应在制造者提供的技术文件中给出(见a)

7.1)。如果用户使用或选择其他方法安装,必须保证达到按上述扭矩值安装的效果;b)进行冲击试验时,保证试验机不受到由基础传来的外部振动。注:例如,将盛上水的小容器放在机架的适当位置,如果水的表面没有波动,则表明满足这一要求。8机架

机架(见图1)的检验应包括下列项目:450

摆锤的自由悬挂位置;

摆锤相对支座的位置;

摆锤轴承的轴向间隙和径向间隙;c)

d)锤体和机架之间的距离

本标准发布以后制造的试验机应有一个作为测量参考点的基准面。GB/T 3808—2002

8.1摆轴轴线与基准面的平行度应在2/1000以内。该项目应由制造者在合格证书中给出。8.2安装试验机时,应使基准面的水平度在2/1000以内。对于没有基准面的试验机,应直接将摆轴轴线的水平度调到4/1000以内,或者按上述要求规定-个能够检验摆轴轴线水平度的基准面。8.3摆锤自由悬挂时,冲击刀刀刃与试样的间隙应在0.5 mm 以内。注:可使用长约55mm、高9.5mm、宽约10mm(见图3)的矩形截面量规,测量冲击刀刀刃与量规之间的间隙。8.4摆锤摆动平面相对摆轴轴线的角度应为90°土0.1°(3/1000)。8.5应使冲击刀完全接触试样的整个宽度。注:有一种检验方法,即将尺寸为55mm×10mm×10mm的试样用薄纸紧紧地包裹起来(如使用胶带)并放在试样支座上。将冲击刀刀刃用复写纸同样紧紧地包裹起来,碳面朝外(即不面向冲击刀).抬起摆锤让它与自由悬挂位置有一个几度的小夹角,然后释放,并使之与试样只接触一次。复写纸在包裹试样的纸上应留下完全横切的印痕。该项试验和冲击刀刀刃与试样接触时夹角的检验(9.7)可同时完成。8.6摆锤冲击刀的中心与砧座跨距的中心二者相差应在0.5mm以内。8.7在打击点施加约等于摆锤有效重力W[见图4b)4%的横向力时,在冲击刀处测得摆锤轴承的轴向间隙不应超过0.25mm

8.8在距离为1且垂直于摆锤摆动平面的方向施加150N土10N的力时,摆轴轴承处轴的径向间隙不应超过0.08mm。

注:例如,当对摆锤在垂直于摆动平面的方向施加大约150N的力时,可利用固定在机架轴承座上的百分表指示轴(在轴承上)端的移动量来测量径向间隙,8.9对于新制造的试验机,建议其机架底座的质量至少为摆锤质量的12倍。注:试验机的底座是指位于试样支座水平支承面以下的机架部分。9摆锤

摆锤(包括冲击刀)的检验宜测定下列参数:势能Ap

指示能量A的误差;

摆锤的瞬间冲击速度;

摩擦吸收的能量;

打击中心的位置(即打击中心至摆轴轴线的距离);e)

冲击刀刀刃曲率半径和冲击刀刃角;g)冲击刀接触线与试样水平轴线之间的角度。9.1势能Ar与标称能量A的最大允许相对误差为士1%。势能A的测试方法如下:用天平的刀承或测力仪将摆锤水平支承,选定摆轴轴线至支点的距离12,使连接摆锤重心并通过摆轴轴线的直线至少有15/1000的水平度[见图4a),由此可测得摆锤的力矩。力F和长度12应分别测量并准确到士0.2%。力矩M是乘积F×12。注1:长度1:可等于长度1,

落角α的测量应准确到士0.4°;该角可大于90°。势能Ap按下式计算:

Ap = M(1 - cosa)

GB/T 38082002

注2:该公式和9.2~9.1的内容适用于带有测量摆锤落角和升角指示装置的试验机。对于带有其他指示装置的试验机,宜采用其他适当的方法。9.2应检验标度盘上与吸收能量为标称能量值的0%、10%、20%、30%、50%或60%、80%各值相对应的分度标记。

抬起摆锤使指针分别指示工述各分度标记,然后测量各升角β,准确到土0.4°。按下式算出吸收能量:

Av = M(cosβ - cosα)

注1:按照规定的测量准确度测量12、F和β,会使测量A的平均总误差约等于满度值的士0.3%。指示能量As与用测量值算出的吸收能量Av相对误差的最大允许值应为吸收能量Av的士1%或势能Ap的土0.5%。在所有情况下,其较大值还需满足以下条件:在标称能量A的80%~50%时

[As= A|× 100% ≤ 1%

小于标称能量A:的50%时

14s= Av|×100%≤0.5%

注2:实际中要注意,吸收能量读数的准确度与其值的大小成反比,这一现象当Av与Ap相比很小时尤其要注意。大于势能80%的吸收能量值是不准确的,宜作为近似值记录。注3:该要求是为了保证进行所有试验时,试样应变率的变化低于1倍。试样的应变率是冲击刀与试样接触期间摆锤速度的函数;试验机的摆锤速度随着试样断裂过程而减小。通过使用9.3中的公式测出冲击前的速度,再使用同一公式并将α换成β测出冲击后的速度,可算出摆锤速度的变化量(见图4)。9.3冲击速度由下式确定:

V = 2gl(1 -- cosa)

式中:

1-一摆轴轴线至试样中心的距离;g———自由落体加速度(其值可取9.81m/s2,以省去对每一试验机安装地加速度值的测量);α——落角(见图4)。

冲击速度宜为5m/s~5.5m/s,但允许取3m/s~6m/s范围内的任何值并应在报告中注明。9.4由摩擦吸收的能量包括空气阻力、轴承摩擦和指针摩擦损失的能量。这些损失的能量应按下述方法估测。

9.4.1测定指针摩擦引起的能量损失:以常规方式操作试验机,但支座上不放试样,记录指针指示的升角β,或能量E1。不要调整指针的位置,然后进行第二次试验,记录升角β或能量读数E2。这样,在摆锤上升期间由指针摩擦引起的能量损失力由下式计算:以角度单位读数时

p = M(cosp, — cosβ2)

以能量单位读数时

p=E E2

β,和β,的值或E:和E的值应是四次测量的平均值。9.4.2轴承摩擦和空气阻力在半周期内引起的能量损失按下述方法测定。按9.4.1测出β2或E,以后,将摆锤放在初始位置。不要重调从动针,无冲击和无振动地释放摆锤并让其摆动10个半周期。第11个半周期开始时,将从动针调整到约等于标度盘满量程的5%处,记录β:或E:的值。轴承摩擦和空气阻力在半周期内引起的能量损失p由下式计算:标度盘以角度单位标度时

标度盘以能量单位标度时

M(cosp: - cosp2)

(E— E,)

GB/T 3808—2002

注:在实际的试验中,当升角为β时,如果需要考虑这些能量损失,可从吸收能量值中减去下式算出的P:值:a+p

因为β和β近似等于α在实际应用上,可减去由下面近似公式算出的值α+3

对于以能量单位标度的试验机、β值可由下式计算:β = arc cos[1 - 1/M(Ar - Av)]9.4.3按以上测得的由摩擦引起的全部能量损失p+p不应超过标称能量Av的0.5%。如果超差和通过减小指针摩擦后仍不能使摩擦损失控制在允差之内,则应清洗或更换轴承。9.5打击中心至摆轴轴线的距离1,可通过摆锤的周期(摆动一周的时间)算出,该值应为0.9951士0.005l。计算值l应准确到0.5mm。使摆锤以不超过5°的角度摆动,测量其一个完整周期的时间t,以s为单位。距离},由下式算出:

式中:

g——重力加速度,取值9.81m/s3;元—取值 9.87。

因此,l1=0.2485t,单位为米(m)。t值的测量应准确到0.1%以内。

·注:对于周期约等于2s的摆锤,测量其完整摆动100次所需的时间T,重复测量三次并算出平均值。只要表征其重复性的量(Tmux一Tmin)不大于0.2s,测得的t即可满足测量准确度的要求。9.6应检查冲击刀的尺寸。既可以使用2mm冲击刀也可以使用8mm冲击刀。两种型式冲击刀的曲率半径和刃角如图2所示。

冲击刀在两个砧座之间穿过部分的最大宽度应至少等于10mm,但不大于18mm。注1:检验冲击刀几何尺寸的方法之一是制作一个用于检验的样板。注2:用2mm冲击刀和8mm冲击刀进行试验通常会得到不同的结果,因此冲击刀的型式必须在相应的标准中规定。建议在型号中将冲击刀的曲率半径作为下标表示,如CVN2或CVNs。9.7冲击刀的接触线与试样水平轴线(“冲击刀的方向”)的夹角应为90°士2°。注:有一种检验方法,即将尺守为55mm×10mm×10mm的试样用薄纸紧紧地包裹起来(如使用胶带)并放在试样支座上。将冲击刀刀刃用复写纸同样紧紧地包裹起来,碳面朝外(即不面向冲击刀)。抬起摆锤让它与自由悬挂位置有-个几度的小夹角,然后释放,并使之与试样只接触一·次。通过复写纸在包裹试样的纸上留下的印痕来测定冲击刀刀刃与试样较长尺寸方向的夹角。该项试验和保证冲击刀接触试样整个宽度的检验(8.5)可同时进行。

9.8在初始位置释放摆锤的机构应操作自如,释放时,不受初始脉冲的冲击,无停滞和无侧向振动。9.9如果试验机设有制动机构,应有防止摆锤偶然制动的措施,另外,在测量诸如周期和摩擦能量损失期间,必须保证彻底断开制动机构。9.10带有摆锤自动提升装置的试验机其结构设计应能够进行直接检验。453

GB/T 3808-2002

)砧座和支座

砧座和支座的检验应包括下列项目(见图2、图3和表3);支座的外形尺寸;

砧座的外形尺寸;

砖座跨距;

砧座斜度;

砧座曲率半径;

f)已断试样弹出试验机时的空间。10.1支座的两个支承面应平行,且相差不应超过0.1mm。支座应使试样的轴线与摆轴轴线的平行度在3/1000以内。

10.2砧座的两个支承面应平行,且相差不应超过0.1mm。支座两个支承面所在的平面和砧座两个支承面所在的平面之间的夹角应90°士0.1°砧座跨距应为(40)mm。

砧座曲率半径应为(18\)mm。

砧座斜度应为11°±1°

10.3应有足够的空间尽量保证己断试样不受妨碍地自由飞离试验机,并使之在摆锤结束摆动以前不弹回锤体。摆锤在砧座之间穿过的各部分宽度均不应超过18mm。锤体一般有两种基本型式,见图1。采用C型锤体时,如果试样每一端的空间大于13mm,已断试样不会弹回锤体。如果使用端部定位器放置试样,冲击前应将其移去。采用U型锤体时,应有防止已断试样弹回锤体的措施。大多数采用U型锤体的试验机,宜按下列要求设计并安装护罩(见图3):a)厚度约为l.5 mm:

b)硬度不小于45HRC;

c)内部角的半径至少1.5mm;

d)安放时,护罩和锤体外伸部分的问隙不超过1.5 mm。注在某些试验机中,锤体内部的开口允许试样(放在准备试验的位置)端部与护罩之间至少有13mm的空间,则a)和d)不做要求。

11指示装置

111模拟指示装置的检验应包括下列项目a)标度盘刻度的检查;

b)指针的检查。

模拟指示装置应以角度单位或以能量单位进行标度。标度盘刻线宽度应均匀一致,指针的宽度应近似等于刻线宽度。指针的设计应使读数无视差。指示装置的分辨力r为指针的宽度与两相邻刻线的中心距(分度间隔)之比,推荐比值为1:4、1:5或1:10;为估读到标度盘分度值的十分之-,要求分度间隔不小于2.5mm。分度值不应大于标称能量的1/100,并至少应估读出标称能量的0.25%。11.2数字指示装置的检验应保证满足下列要求。数字指示装置应以角度单位或以能量单位进行标度。指示装置的分辨力「被认为是数字指示器末位有效数字的一个增量,条件是示值的变动不大于-个增量。当示值的变动大于一个增量时,分辨力被视为变动范围的一半。分辨力至少应为标称能量的1/400。45.1

12使用标准试样的间接检验

12.1间接检验是使用标准试样对指示装置上规定点的检验。这些标准试样用于:a)对欲检试验机和标准试验机上所做的试验进行比较;b)监测试验机在整个使用周期内的性能,勿需参考任何其他试验机。GB/T 3808—2002

12.2应至少检验试验机使用范围内的两个吸收能量级。标准试样的能量级应在试验机的使用范围以内并尽量接近其上限和下限。

注:选用两个以上标准试样的能量级时,其他能量级宜尽可能在标准试样可用的上限和下限之间均匀分布,12.3标准试样的技术要求在GB/T18658中规定。12.4推荐一种间接检验前进行的简捷直接检验。这种简捷直接检验应包括:a)按7.2a)检查试验机;

b)测量:

砭座;曲率半径和跨距(见10.2):冲击刀:刀刃曲率半径,

在砧座之间的位置(见9.6),

角度(只有更换冲击刀时),(见9.7);轴承和指针的摩擦能量损失;

空气阻力能量损失。

13检验周期

13.1试验机初次安装或搬运后应进行直接检验和间接检验13.2更换已磨损部件时.应按本标准相应条款中与其有关的规定进行直接检验。同时,也应进行间接检验。

13.3间接检验的检验周期不应超过12个月。13.3.1有下列情况之一时,可能需要进行间接检验:a)已进行了大量的试验;

冲断某些特殊试样所需的吸收能量比标称能量人;c)试验室制定的质量控制计划要求进行间接检验时。13.3.2更换冲击刀后,应进行间接检验13.4当间接检验的结果不能令人满意时,应进行直接检验(见第1章)。间接检验之前应进行简捷直接检验(见12.4)。

13.5每天使用试验机以前应按9.4.1进行简单的直接检验,这是因为这种简单的直接检验能够很快知道是否由于轴承里存有污垢等降低了试验机的性能。14误差和重复性

Avi、Av2、…Avs为一组五个冲断后的标准试样的吸收能量值,以能量值递增的次序排列。14.1重复性

在规定的控制条件下,试验机的重复性表示为;重复性 == Avs → Avi,即:Avmax — Avmin表2给出了重复性的最大允许值。14.2误差

在规定的控制条件下,试验机的误差表示为:误差=AV—AR

GB/T3808—2002

式中:

Ay_ Ay+Ava+Avs+Av.+Avs.

Ak——该组标准试样的标准能量值。表2给出了误差的最大允许值。

重复性和误差的最大允许值Www.bzxZ.net

能量级

15检验报告

检验报告应至少包括下列内容:a)

采用本标准;

重复性

试验机的标识:制造者名称、型号和编号:冲击刀刀刃的曲率半径;

使用者名称和安装地址;

检验机构的名称或标志;

检验日期;

摆锤势能的标称值;

摆锤的冲击速度;

间接检验使用的标准试样标识,包括这些试样的标准值和实测的能量值;间接检验结果;

空气阻力和摩擦产生的能量损失;重复性;

误差,

试验机符合本标准要求与否的结论。456

±10%Ak

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T3808—-2002

代替GB3/T3808-1995

摆锤式冲击试验机的检验

Verification of pendulum-type impact testing machines(ISO 148-2: 1998,Metallic materials---Charpy pendulum impacttestPart 2:Verification of test machines,MOD)2002-02-22发布

中华人民共和国

国家质量监督检验检疫总局

2002-08-01实施

GB/T 3808--2002

夏比摆锤冲击试验方面的系列标准由如下三个国家标准组成:GB/T229《金属夏比缺口冲击走试验方法》:GB/T3808《摆锤式冲击试验机的检验》;-GB/T18658《摆锤式冲击试验机检验用夏比V型缺口标准试样》。本标准是该系列标准之一

本标准修改采用国际标准ISO148-2:1998《金属材料夏比摆锤冲击试验第2部分:试验机的检验》(英文版)。

本标准是根据ISO148-2:1998采用翻译法起草的,在文本结构和技术内容方面与ISO148-2:1998一致,但根据我国编写标准的有关规定,做了如下编辑性修改:一为与现有的系列标准统一,改变了标准名称并以独立编号的国家标准发布;-·:用“本标准”代替*IS0148的本部分”;一用中文惯用的小数点符号“”代替英文采用的小数点符号“,”;-删除了ISO148-2:1998的前言;修改了第2章“规范性引用文件”中的引导语,并直接引用了与IS0148-2:1998中引用的国际标准相对应的我国国家标准,其中所引用的GB/T229--1994是非等效采用ISO148:1983的国家标准·还有待于按新国际标准ISO148-1:1998进行修订,基于此原因,故本标准与国际标准的一致性程度为“修改”;

改变了术语的编排格式,并按中文表述习惯修改了有关表格和公式;改正了印刷错误(见3.1.4的脚注)。本标推代替GB/T3808-19.95《摆锤式冲击试验机》。本标推主要对GB/T3808--1995做如下修订:a)按ISO148-2:1998对标准的整体结构进行了调整;b)增加了钾次、前言;

c)增加了U型锤体的规定,扩大了范围;d)重新定义了术语和符号;

删除了“结构、参数”“检验规则”、“标志、包装、运输、贮存、成套性及随机文件”等技术要素;e)

f)某些技术指标和试验方法与ISO148-2:1998--致。本标准由中国机械工业联合会提出。本标准由全国试验机标准化技术委员会归口。本标准负责起草单位:长春试验机研究所。本标准参加起草单位:吴忠材料试验机有限公司、济南试金集团有限公司。本标准主要起草人:郭永祥、徐仁、陶立英。本标准所代替标准的历次版本发布情况为:GB/T 3808--1983,GB/T 3808-1995.4.16

1范围

摆锤式冲击试验机的检验

GB/T3808—2002

本标准规定了摆锤式冲击试验机的检验方法。本标准适用于配有2mm或8mm冲击刀并按照诸如GB/T229规定的试验方法进行摆锤冲击试验用的摆锤式冲击试验机(以下简称试验机)。其他容量和不同结构的试验机也可参照使用本标准。工业上、普通试验室或研究实验室进行金属材料试验所使用的且符合本标准规定的试验机称为工作试验机。要求比较严格的试验机称为标准冲击试验机,有关标准冲击试验机的检验在GB/T18658中规定。

本标准描述了两种检验方法。

a)直接方法。该方法实际上是静态检验方法,即通过对试验机关键部件的测量,以确保其满足本标准的要求。所用检验仪器应证明可溯源到我国法定计量单位的国家基准。当试验机安装、修理时或者间接方法给出不正确结果时应使用直接方法对其进行检验;b)间接方法。该方法实际上是动态检验方法,即用标准试样检验指示装置上的示值。本标准要求采用直接和间接两种方法检验试验机(见第12章)。有关标准试样的技术要求在GB/T18658中规定。注:本标准规定的间接方法只考虑试样断裂所吸收的总能量。该总能量包括:1)使试样本身断裂所需要的能量:2)试验机的摆锤从初始位置开始摆动,完成第一个半周期的内部能量损失。内部能量损失是由于:a)空气阻力、摆轴轴承的摩擦和指针的摩擦,这些能量损失可采用直接方法测定(见9.4);b)基础的冲击、机架和摆锤的振动,测定这些能量损失还没有适当的测量方法和测量仪器。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T229金属夏比缺口冲击试验方法(ISO148:1983Steel—Charpyimpacttest(V-notch),NEQ)

GB/T18658摆锤式冲击试验机检验用夏比V型缺口标准试样(ISO148-3:1998Metallicmate-rials-Charpy pendulum impact testPart 3: Prcparation and characterization ofCharpy V reference test pieces far verification of test machines,MOD)3术语和定义

下列术语和定义适用于本标准。3.1有关试验机的术语和定义

砧座anvil

试验机底座上加工成垂直支承面而用以阻挡被摆锤打击试样的部分(见图1~图3),该支承面垂直447

GB/T 3808—2002

于试样支座的支承面。

底座 base

试验机机架上试样支座水平支承面拟下的部分。3.1.3

打击中心center of percussion摆锤上的一点,在该点对试样进行击所产生的效应和摆锤的全部质量如果均集中在该点对试样进行打击所产生的效应是相间的(见图4)。注:当单摆沿水平线通过打击中心做-次打击,摆轴不产生水平方向的反作用力。3.1.4

打击点center of strike

将高度为标准高度一半(即5mm)的试样或等值量规放在试样支座上,摆锤在自由悬挂位置时,冲击刀刀刃上与该试样或量规的上水平面相接触的点(见图3)。3.1.5

工作试验机industrial machine工业上,普通试验室或大多数研究实验室进行金属材料试验用的试验机。这些试验机不用于给出标准值。工作试验机的检验按照本标准规定的方法进行。3.1.6

标准试验机 reference machine用于测定标准试样标准能量的试验机。该类试验机的检验要求严于工作试验机,这些要求在GB/T:18658中规定。

冲击乃 striker

锤体接触试样的部分。实际接触试样的刀刃可有2mm曲率半径(2mm冲击刀)或8mm曲率半径(8mm冲击刀).(见图2)。

试样支座test piece supports

试验机底座上加工成水平支承面面用于预先放置被摆锤打击试样的部分(见图2和图3)。该支承面垂直于砖座的支承面。

3.2有关能量的定义

实际吸收能量(吸收能量)Ayactual absorbed energy(absorbed energy)用试验机进行试验时,冲断试样所需要的总能量。它等于摆锤在初始位置的势能与试样断裂后完成第一个半期时的势能之差(见第9章)。3.2.2

实际初始势能(势能)Apactual initial potential energy(potential energy)直接检验所测定的值(见9.1)。3.2.3

吸收能意示值(指示能量)Asindicated absorbed energy(indicated energy)由试验机指针或其他指示装置指示的能量值。3.2.4

1)1S0148-2原文是\(见图2)\有误,本标准予以更正。448

GB/T 3808—2002

初始势能标称值(标称能量)Annominal initial potential energy(nominal energy)试验机制造者给出的能量值。

标准能量 Ar reference energy标准试样的吸收能量值,该能量值使用标准试验机试验测定。3.3

标准试样 reference test pieces把试验机测得的指示能量与该试样标出的标准能量值进行比较,以检验工作试验机的适合性而使用的冲击试样。标准试样按GB/T18658的要求制备。3.4有关试样(放置在试验机支座上的试验位置)的定义(见图2和图3)3.4.1

高度height

带有缺口的面和与之相对的面之间的距离。3.4.2

宽度width

与缺口平行且垂直于高度方向的尺寸。3.4.3

长度length

与缺口方向垂直的最大尺寸。

4符号

本标准采用表1中的符号及其含义。表1符号及其含义

符号(见图4)

E或β

E,或β

E:或Bs

J或度())

J或度(°)

J或度(°)

初始势能标称值(标称能量)

实际初始势能(势能)

-组夏比标准试样的标准能量

吸收能量示值(指示能量)

实际吸收能量(吸收能量)

支座上不放试样并正常操作时,试验机的指示能量或升角支座上不放试样、指示装置不复位并正常操作时,试验机的指示能量或升角支座上不放试样、指示装置不复位并正常操作时,摆动第11个半周期以后试验机的指示能量或升角

在距离 12处测得的摆锤的作用力摆锤下落高度

摆锤上升高度

摆轴轴线至试样中心(打击点)的距离(摆锤长度)摆轴轴线至打击中心的距离

摆轴轴线至力F作用点的距离

力矩,等十乘积F×12

GB/T 3808-2002

符号(见图4)

试验机

度(\)

度(°)

表1(续)

由指针摩擦产生的能量损失

由摆轴轴承摩擦和空气阻力产生的能量损失升角为3时,能量损失的修正量

「摆锤的周期

【摆锤摆动100次的总时间

【T的最大值

T的最小值

【摆锤重力

摆锤的落角

「摆锤的升角

试验机由下列部分组成(见图1至图3):a)

基础和(或)安装;

支承摆锤的结构,不包括基础;带有锤体的摆锤;

d)砧座和支座(见图2和图3);

6检验

吸收能量的指示装置(如标度盘和指针或电子显示装置)。试验机安装以后才能进行检验,检验项国如下:a)

基础和(或)安装;

机架;

摆锤,包含锤体和冲击刀;

d)砧座和支座;

e)指示装置。

基础和(或)安装

固定试验机的基础和将试验机固定在基础上的方法是非常重要的。7.1试验机安装以后,通常不能再检验基础,因此,必须提供安装时的技术文件,确保基础的质量不小于摆锤质量的40倍。

7.2试验机安装的检验应包括以下内容:保证将螺栓紧固到制造者规定的扭矩值。该扭矩值应在制造者提供的技术文件中给出(见a)

7.1)。如果用户使用或选择其他方法安装,必须保证达到按上述扭矩值安装的效果;b)进行冲击试验时,保证试验机不受到由基础传来的外部振动。注:例如,将盛上水的小容器放在机架的适当位置,如果水的表面没有波动,则表明满足这一要求。8机架

机架(见图1)的检验应包括下列项目:450

摆锤的自由悬挂位置;

摆锤相对支座的位置;

摆锤轴承的轴向间隙和径向间隙;c)

d)锤体和机架之间的距离

本标准发布以后制造的试验机应有一个作为测量参考点的基准面。GB/T 3808—2002

8.1摆轴轴线与基准面的平行度应在2/1000以内。该项目应由制造者在合格证书中给出。8.2安装试验机时,应使基准面的水平度在2/1000以内。对于没有基准面的试验机,应直接将摆轴轴线的水平度调到4/1000以内,或者按上述要求规定-个能够检验摆轴轴线水平度的基准面。8.3摆锤自由悬挂时,冲击刀刀刃与试样的间隙应在0.5 mm 以内。注:可使用长约55mm、高9.5mm、宽约10mm(见图3)的矩形截面量规,测量冲击刀刀刃与量规之间的间隙。8.4摆锤摆动平面相对摆轴轴线的角度应为90°土0.1°(3/1000)。8.5应使冲击刀完全接触试样的整个宽度。注:有一种检验方法,即将尺寸为55mm×10mm×10mm的试样用薄纸紧紧地包裹起来(如使用胶带)并放在试样支座上。将冲击刀刀刃用复写纸同样紧紧地包裹起来,碳面朝外(即不面向冲击刀).抬起摆锤让它与自由悬挂位置有一个几度的小夹角,然后释放,并使之与试样只接触一次。复写纸在包裹试样的纸上应留下完全横切的印痕。该项试验和冲击刀刀刃与试样接触时夹角的检验(9.7)可同时完成。8.6摆锤冲击刀的中心与砧座跨距的中心二者相差应在0.5mm以内。8.7在打击点施加约等于摆锤有效重力W[见图4b)4%的横向力时,在冲击刀处测得摆锤轴承的轴向间隙不应超过0.25mm

8.8在距离为1且垂直于摆锤摆动平面的方向施加150N土10N的力时,摆轴轴承处轴的径向间隙不应超过0.08mm。

注:例如,当对摆锤在垂直于摆动平面的方向施加大约150N的力时,可利用固定在机架轴承座上的百分表指示轴(在轴承上)端的移动量来测量径向间隙,8.9对于新制造的试验机,建议其机架底座的质量至少为摆锤质量的12倍。注:试验机的底座是指位于试样支座水平支承面以下的机架部分。9摆锤

摆锤(包括冲击刀)的检验宜测定下列参数:势能Ap

指示能量A的误差;

摆锤的瞬间冲击速度;

摩擦吸收的能量;

打击中心的位置(即打击中心至摆轴轴线的距离);e)

冲击刀刀刃曲率半径和冲击刀刃角;g)冲击刀接触线与试样水平轴线之间的角度。9.1势能Ar与标称能量A的最大允许相对误差为士1%。势能A的测试方法如下:用天平的刀承或测力仪将摆锤水平支承,选定摆轴轴线至支点的距离12,使连接摆锤重心并通过摆轴轴线的直线至少有15/1000的水平度[见图4a),由此可测得摆锤的力矩。力F和长度12应分别测量并准确到士0.2%。力矩M是乘积F×12。注1:长度1:可等于长度1,

落角α的测量应准确到士0.4°;该角可大于90°。势能Ap按下式计算:

Ap = M(1 - cosa)

GB/T 38082002

注2:该公式和9.2~9.1的内容适用于带有测量摆锤落角和升角指示装置的试验机。对于带有其他指示装置的试验机,宜采用其他适当的方法。9.2应检验标度盘上与吸收能量为标称能量值的0%、10%、20%、30%、50%或60%、80%各值相对应的分度标记。

抬起摆锤使指针分别指示工述各分度标记,然后测量各升角β,准确到土0.4°。按下式算出吸收能量:

Av = M(cosβ - cosα)

注1:按照规定的测量准确度测量12、F和β,会使测量A的平均总误差约等于满度值的士0.3%。指示能量As与用测量值算出的吸收能量Av相对误差的最大允许值应为吸收能量Av的士1%或势能Ap的土0.5%。在所有情况下,其较大值还需满足以下条件:在标称能量A的80%~50%时

[As= A|× 100% ≤ 1%

小于标称能量A:的50%时

14s= Av|×100%≤0.5%

注2:实际中要注意,吸收能量读数的准确度与其值的大小成反比,这一现象当Av与Ap相比很小时尤其要注意。大于势能80%的吸收能量值是不准确的,宜作为近似值记录。注3:该要求是为了保证进行所有试验时,试样应变率的变化低于1倍。试样的应变率是冲击刀与试样接触期间摆锤速度的函数;试验机的摆锤速度随着试样断裂过程而减小。通过使用9.3中的公式测出冲击前的速度,再使用同一公式并将α换成β测出冲击后的速度,可算出摆锤速度的变化量(见图4)。9.3冲击速度由下式确定:

V = 2gl(1 -- cosa)

式中:

1-一摆轴轴线至试样中心的距离;g———自由落体加速度(其值可取9.81m/s2,以省去对每一试验机安装地加速度值的测量);α——落角(见图4)。

冲击速度宜为5m/s~5.5m/s,但允许取3m/s~6m/s范围内的任何值并应在报告中注明。9.4由摩擦吸收的能量包括空气阻力、轴承摩擦和指针摩擦损失的能量。这些损失的能量应按下述方法估测。

9.4.1测定指针摩擦引起的能量损失:以常规方式操作试验机,但支座上不放试样,记录指针指示的升角β,或能量E1。不要调整指针的位置,然后进行第二次试验,记录升角β或能量读数E2。这样,在摆锤上升期间由指针摩擦引起的能量损失力由下式计算:以角度单位读数时

p = M(cosp, — cosβ2)

以能量单位读数时

p=E E2

β,和β,的值或E:和E的值应是四次测量的平均值。9.4.2轴承摩擦和空气阻力在半周期内引起的能量损失按下述方法测定。按9.4.1测出β2或E,以后,将摆锤放在初始位置。不要重调从动针,无冲击和无振动地释放摆锤并让其摆动10个半周期。第11个半周期开始时,将从动针调整到约等于标度盘满量程的5%处,记录β:或E:的值。轴承摩擦和空气阻力在半周期内引起的能量损失p由下式计算:标度盘以角度单位标度时

标度盘以能量单位标度时

M(cosp: - cosp2)

(E— E,)

GB/T 3808—2002

注:在实际的试验中,当升角为β时,如果需要考虑这些能量损失,可从吸收能量值中减去下式算出的P:值:a+p

因为β和β近似等于α在实际应用上,可减去由下面近似公式算出的值α+3

对于以能量单位标度的试验机、β值可由下式计算:β = arc cos[1 - 1/M(Ar - Av)]9.4.3按以上测得的由摩擦引起的全部能量损失p+p不应超过标称能量Av的0.5%。如果超差和通过减小指针摩擦后仍不能使摩擦损失控制在允差之内,则应清洗或更换轴承。9.5打击中心至摆轴轴线的距离1,可通过摆锤的周期(摆动一周的时间)算出,该值应为0.9951士0.005l。计算值l应准确到0.5mm。使摆锤以不超过5°的角度摆动,测量其一个完整周期的时间t,以s为单位。距离},由下式算出:

式中:

g——重力加速度,取值9.81m/s3;元—取值 9.87。

因此,l1=0.2485t,单位为米(m)。t值的测量应准确到0.1%以内。

·注:对于周期约等于2s的摆锤,测量其完整摆动100次所需的时间T,重复测量三次并算出平均值。只要表征其重复性的量(Tmux一Tmin)不大于0.2s,测得的t即可满足测量准确度的要求。9.6应检查冲击刀的尺寸。既可以使用2mm冲击刀也可以使用8mm冲击刀。两种型式冲击刀的曲率半径和刃角如图2所示。

冲击刀在两个砧座之间穿过部分的最大宽度应至少等于10mm,但不大于18mm。注1:检验冲击刀几何尺寸的方法之一是制作一个用于检验的样板。注2:用2mm冲击刀和8mm冲击刀进行试验通常会得到不同的结果,因此冲击刀的型式必须在相应的标准中规定。建议在型号中将冲击刀的曲率半径作为下标表示,如CVN2或CVNs。9.7冲击刀的接触线与试样水平轴线(“冲击刀的方向”)的夹角应为90°士2°。注:有一种检验方法,即将尺守为55mm×10mm×10mm的试样用薄纸紧紧地包裹起来(如使用胶带)并放在试样支座上。将冲击刀刀刃用复写纸同样紧紧地包裹起来,碳面朝外(即不面向冲击刀)。抬起摆锤让它与自由悬挂位置有-个几度的小夹角,然后释放,并使之与试样只接触一·次。通过复写纸在包裹试样的纸上留下的印痕来测定冲击刀刀刃与试样较长尺寸方向的夹角。该项试验和保证冲击刀接触试样整个宽度的检验(8.5)可同时进行。

9.8在初始位置释放摆锤的机构应操作自如,释放时,不受初始脉冲的冲击,无停滞和无侧向振动。9.9如果试验机设有制动机构,应有防止摆锤偶然制动的措施,另外,在测量诸如周期和摩擦能量损失期间,必须保证彻底断开制动机构。9.10带有摆锤自动提升装置的试验机其结构设计应能够进行直接检验。453

GB/T 3808-2002

)砧座和支座

砧座和支座的检验应包括下列项目(见图2、图3和表3);支座的外形尺寸;

砧座的外形尺寸;

砖座跨距;

砧座斜度;

砧座曲率半径;

f)已断试样弹出试验机时的空间。10.1支座的两个支承面应平行,且相差不应超过0.1mm。支座应使试样的轴线与摆轴轴线的平行度在3/1000以内。

10.2砧座的两个支承面应平行,且相差不应超过0.1mm。支座两个支承面所在的平面和砧座两个支承面所在的平面之间的夹角应90°士0.1°砧座跨距应为(40)mm。

砧座曲率半径应为(18\)mm。

砧座斜度应为11°±1°

10.3应有足够的空间尽量保证己断试样不受妨碍地自由飞离试验机,并使之在摆锤结束摆动以前不弹回锤体。摆锤在砧座之间穿过的各部分宽度均不应超过18mm。锤体一般有两种基本型式,见图1。采用C型锤体时,如果试样每一端的空间大于13mm,已断试样不会弹回锤体。如果使用端部定位器放置试样,冲击前应将其移去。采用U型锤体时,应有防止已断试样弹回锤体的措施。大多数采用U型锤体的试验机,宜按下列要求设计并安装护罩(见图3):a)厚度约为l.5 mm:

b)硬度不小于45HRC;

c)内部角的半径至少1.5mm;

d)安放时,护罩和锤体外伸部分的问隙不超过1.5 mm。注在某些试验机中,锤体内部的开口允许试样(放在准备试验的位置)端部与护罩之间至少有13mm的空间,则a)和d)不做要求。

11指示装置

111模拟指示装置的检验应包括下列项目a)标度盘刻度的检查;

b)指针的检查。

模拟指示装置应以角度单位或以能量单位进行标度。标度盘刻线宽度应均匀一致,指针的宽度应近似等于刻线宽度。指针的设计应使读数无视差。指示装置的分辨力r为指针的宽度与两相邻刻线的中心距(分度间隔)之比,推荐比值为1:4、1:5或1:10;为估读到标度盘分度值的十分之-,要求分度间隔不小于2.5mm。分度值不应大于标称能量的1/100,并至少应估读出标称能量的0.25%。11.2数字指示装置的检验应保证满足下列要求。数字指示装置应以角度单位或以能量单位进行标度。指示装置的分辨力「被认为是数字指示器末位有效数字的一个增量,条件是示值的变动不大于-个增量。当示值的变动大于一个增量时,分辨力被视为变动范围的一半。分辨力至少应为标称能量的1/400。45.1

12使用标准试样的间接检验

12.1间接检验是使用标准试样对指示装置上规定点的检验。这些标准试样用于:a)对欲检试验机和标准试验机上所做的试验进行比较;b)监测试验机在整个使用周期内的性能,勿需参考任何其他试验机。GB/T 3808—2002

12.2应至少检验试验机使用范围内的两个吸收能量级。标准试样的能量级应在试验机的使用范围以内并尽量接近其上限和下限。

注:选用两个以上标准试样的能量级时,其他能量级宜尽可能在标准试样可用的上限和下限之间均匀分布,12.3标准试样的技术要求在GB/T18658中规定。12.4推荐一种间接检验前进行的简捷直接检验。这种简捷直接检验应包括:a)按7.2a)检查试验机;

b)测量:

砭座;曲率半径和跨距(见10.2):冲击刀:刀刃曲率半径,

在砧座之间的位置(见9.6),

角度(只有更换冲击刀时),(见9.7);轴承和指针的摩擦能量损失;

空气阻力能量损失。

13检验周期

13.1试验机初次安装或搬运后应进行直接检验和间接检验13.2更换已磨损部件时.应按本标准相应条款中与其有关的规定进行直接检验。同时,也应进行间接检验。

13.3间接检验的检验周期不应超过12个月。13.3.1有下列情况之一时,可能需要进行间接检验:a)已进行了大量的试验;

冲断某些特殊试样所需的吸收能量比标称能量人;c)试验室制定的质量控制计划要求进行间接检验时。13.3.2更换冲击刀后,应进行间接检验13.4当间接检验的结果不能令人满意时,应进行直接检验(见第1章)。间接检验之前应进行简捷直接检验(见12.4)。

13.5每天使用试验机以前应按9.4.1进行简单的直接检验,这是因为这种简单的直接检验能够很快知道是否由于轴承里存有污垢等降低了试验机的性能。14误差和重复性

Avi、Av2、…Avs为一组五个冲断后的标准试样的吸收能量值,以能量值递增的次序排列。14.1重复性

在规定的控制条件下,试验机的重复性表示为;重复性 == Avs → Avi,即:Avmax — Avmin表2给出了重复性的最大允许值。14.2误差

在规定的控制条件下,试验机的误差表示为:误差=AV—AR

GB/T3808—2002

式中:

Ay_ Ay+Ava+Avs+Av.+Avs.

Ak——该组标准试样的标准能量值。表2给出了误差的最大允许值。

重复性和误差的最大允许值Www.bzxZ.net

能量级

15检验报告

检验报告应至少包括下列内容:a)

采用本标准;

重复性

试验机的标识:制造者名称、型号和编号:冲击刀刀刃的曲率半径;

使用者名称和安装地址;

检验机构的名称或标志;

检验日期;

摆锤势能的标称值;

摆锤的冲击速度;

间接检验使用的标准试样标识,包括这些试样的标准值和实测的能量值;间接检验结果;

空气阻力和摩擦产生的能量损失;重复性;

误差,

试验机符合本标准要求与否的结论。456

±10%Ak

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。