GB/T 4000-1996

基本信息

标准号: GB/T 4000-1996

中文名称:焦炭反应性及反应后强度试验方法

标准类别:国家标准(GB)

英文名称: Test method for coke reactivity and post-reaction strength

标准状态:已作废

发布日期:1996-04-05

实施日期:1996-10-01

作废日期:2009-04-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:199295

标准分类号

标准ICS号:石油及相关技术>>燃料>>75.160.10固体燃料

中标分类号:冶金>>冶金原料与辅助材料>>H32焦炭

关联标准

出版信息

出版社:中国标准出版社

书号:155066.1-13162

页数:平装16开, 页数:10, 字数:15千字

标准价格:10.0 元

出版日期:2004-03-29

相关单位信息

首发日期:1983-12-12

复审日期:2004-10-14

起草单位:鞍山热能研究所

发布部门:国家技术监督局

主管部门:中国钢铁工业协会

标准简介

本标准规定了测定焦炭反应性及反应后强度的方法提要、试验仪器、设备和材料、试样的采取与制备、试验步骤、试验结果的计算及精密度。本标准适用高炉炼铁用焦的焦炭反应性及反应后强度的测定,其他用途焦炭可参照执行。 GB/T 4000-1996 焦炭反应性及反应后强度试验方法 GB/T4000-1996 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

GB/T4000-1996

GB4000一83中规定的人工调制焦球的制样方法,消耗工时太多,应以比较科学、简单易行的方法代替,为此,该次修订了制样方法,其他内容按GB/T1.1一1993及有关技术规范进行了编辑性修改本标准生效之日起,同时代替GB4000--83。本标准由中华人民共和国治金工业部提出本标准起草单位首钢钢铁研究所。本标准主要起草人:吴继庭、唐全清、吕劲。33

1范围

中华人民共和国国家标准

焦炭反应性及反应后强度试验方法Coke--Determination of reactivity and strength after reactionGB/T4000--1996

代替GB100083

本标准规定了测定焦炭反应性及反应后强度的方法提要、试验仪器,设备和材料、试样的采取与制备、试验步骤、试验结果的计算及精密度,本标准适用高炉炼铁用焦的焦炭反应性及反应后强度的测定,其他用途焦炭可参照执行。2引用标准

下列标准所包括的条文,通过在本标准中引用而构成为本标准的条文。在标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性,GB1997--89焦炭试样的采取和制备GB/T2006--94治金焦炭机械强度的测定方法3原理

称取-定质量的焦炭试样,置于反应器中,在1000士5℃时与二氧化碳反应2h后,以焦炭质量损失的百分数表示焦炭反应性(CRI%)。反应后在焦炭,经1型转鼓试验后,大于10mm粒级焦炭占反应后焦炭的质量百分数,表示反应后强度(CSR%)。

4试验仪器、设备和材料

4.1电炉下载标准就来标准下载网

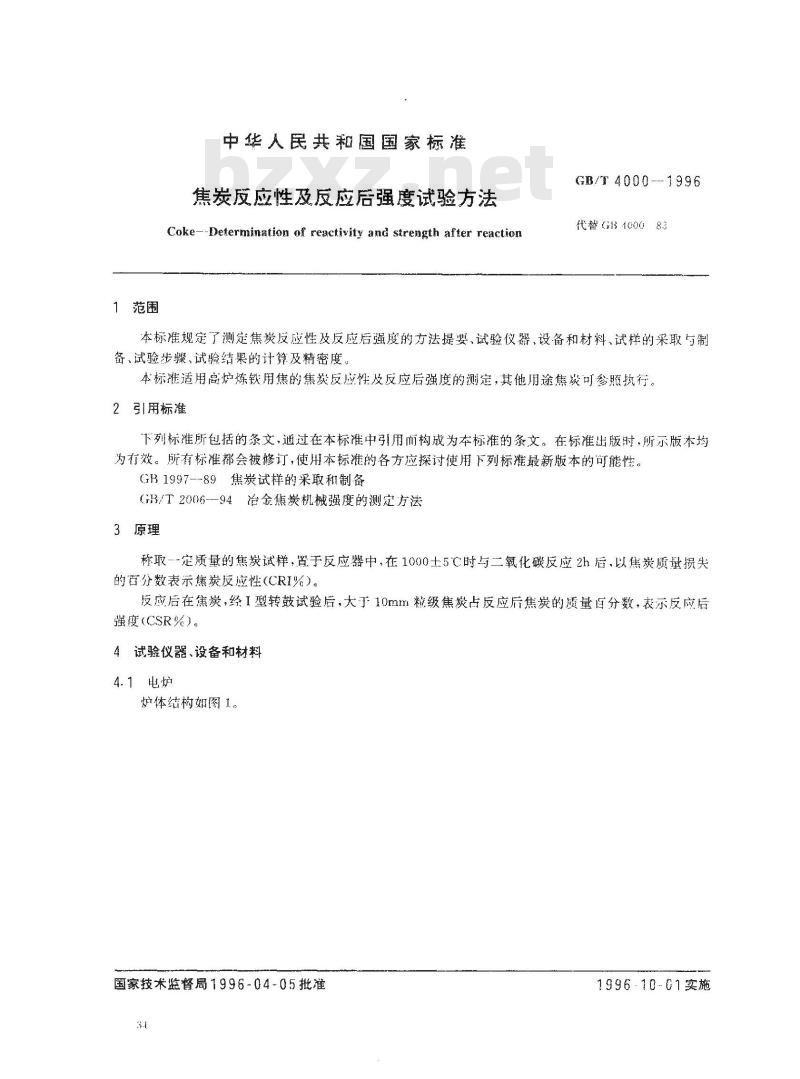

炉体结构如图1。

国家技术监督局1996-04-05批准3

1996-10-01实施

GB/T4000--1996

图1电炉

1高铝外丝管;2--铁铬铝炉丝:3、4—轻质高铝砖;5炉壳;6--脚轮;7-炉盖;8绝缘子;9--控温热电偶炉膛内径140mm,外径160mm高度640mm(高铝质外丝管)。电炉丝:高温铁铬铝合金电阻丝,最高使用温度1400℃,直径2.8mm。电炉安装要点:炉壳底部封死,上口散开,预先在底板上装好脚轮。在底部铺一层耐火砖,将绕好电阻丝的外丝管立放于底板正中。在外丝管与炉壳间隙之间,填充轻质高铝砖预制件(由标准尺寸的轻质高铝砖切制),炉丝由上下两端引出,与固定在炉壳上的绝缘子相联接。炉丝引出部分用单孔绝缘管保护好,切忌五机搭接,以免造成短路。在外丝管外侧的保温砖上紧贴炉丝外预先钻一个直径8mm的孔,深度自上而下为350mm。埋设热电偶套管,盖好上盖,插入控温电偶,将电炉与控温仪及电源接好,每-台电炉安装完华即测定恒温区,使炉内1100士5C温度区长度大于150mm。4.2应器

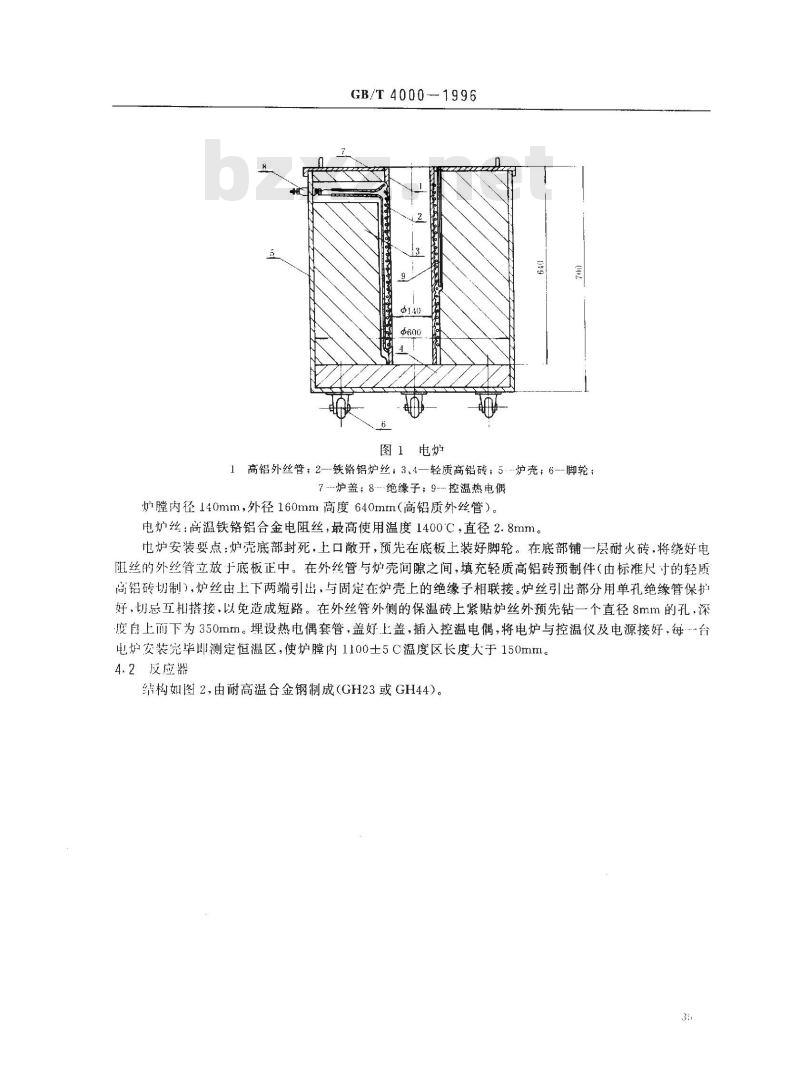

结构如图2,由耐高温合金钢制成(GH23或GH44)。3

图2反应器

GB/T4000—1996

中心电偶管;2--进气管;3—排气管4.3反应后强度试验设备

4.3.1T型转鼓:装置如图3。转速20士1.5r/min。图31型转鼓

1鼓体;2:马达;3减速机;4--机架4.3.1.1鼓体:用140mm,厚度5~6mm的无缝钢管加工而成。4.3.1.2减速机:速比50(WHT08型)。4.3.1.3电机:0.75kW,910r/min(Y905--6)4.3.2转鼓控制器:总转数600r.时间30min。4.4氧化碳供给系统

4.4.1二氧化碳钢瓶及氧压表。钢瓶内二氧化碳含量大于98%。4.4.2转子流量计:0.6m2/h。

4.4.3洗气瓶:容积500mL,内装浓硫酸(p--1.84g/ml.)。4.4.4下燥塔:容积500mL,内装无水氟化钙。4.4.5缓冲瓶:容积6000ml。

4.5氮气供给系统

4.5.1氮气钢瓶及氧压表。钢瓶内氮气含量大于98%。4.5.2转子流量计:0.25m/h

4.5.3洗气瓶:容积500ml,内装焦性没食子酸的碱性溶液。配制方法:5g焦性没食子酸溶于15ml水,48g氢氧化钾溶于32mL水,两者混合。配制时注意防止空气氧化。4.5.4燥塔:容积500mL,内装无水块状氯化钙,4.5.5当使用高纯氮气(氮含量99.99%)时,洗气瓶4.5.3及干燥塔4.5.4均不需要。4.6精密温度控制装置

温控范围:0~1600℃,精度士0.5℃,不带隔离变压器。4.7气体分析仪

GB/T4000—1996

简易的气体分析仪或其他准确测定二氧化碳含量的仪器。4.8圆孔筛

18mm,15mm,10mm,5mm3mm,1mm各-个,筛直径200mm$21mm和25mm各=个,筛面400mm×500mm,按GB/T2006中第4.2条圆孔筛规定制做。4.9干燥箱

T作室容积不小于0.07m。

最高温度:300℃。

4.10架盘天平

最大称量500g·感量0.5g。

4.11红外线灯泡

220V,250W

4.12铂佬-铂热电偶

直径0.5mm,长度700mm

高铝质热电偶保护管AΦ7×5×400(mm)高铝质双孔绝缘管

高铝质单孔绝缘管

4.13筛板

D $4X1X400(mm)

C $1X0.6X10(mm)

材质为谢高温合金钢(GH23或GH44),厚度3mm,直径79mm,其上均勾钻直径3mm的孔,孔间距离5mm。

4.14高铝球

直径20mm。

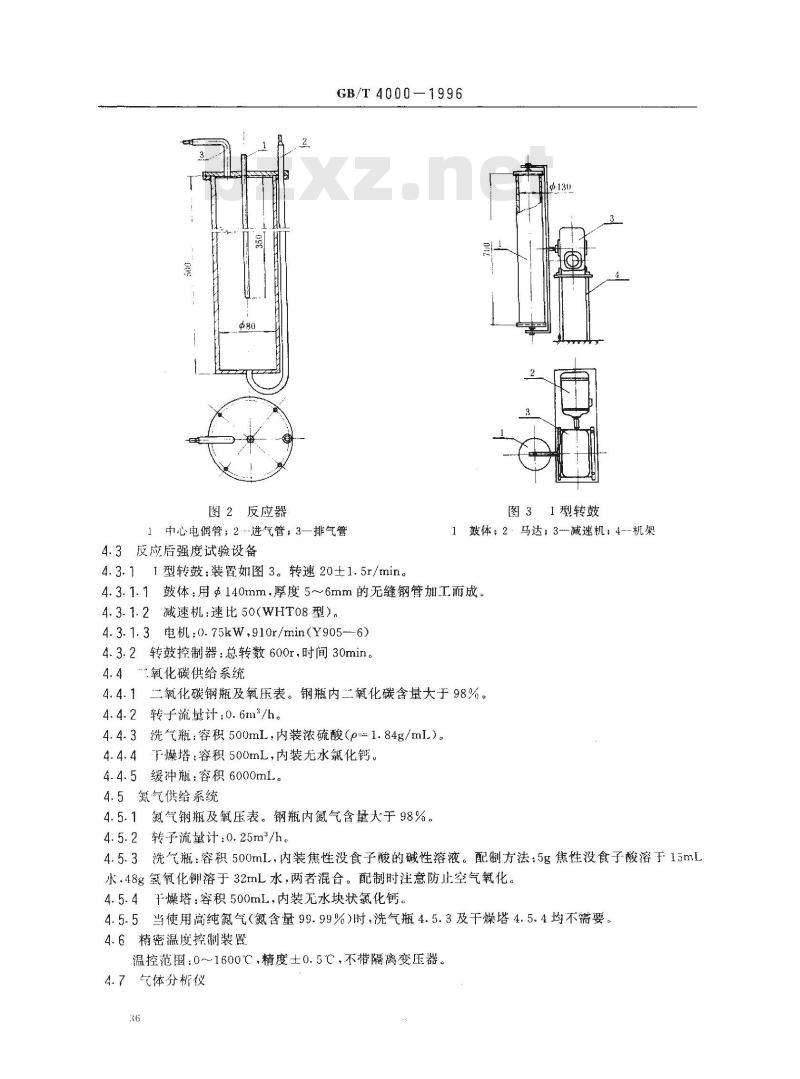

4.15托架

如图4。材质Q235A,三个支管材质为1Gr18Ni9Ti。中14×3

图4托架

4.16反应器支架

承放反应器,尺寸形式任定。

5试样的采取与制备

5.1按GB1997规定的取样方法,按比例取大于25mm焦炭20kg,弃去泡焦和炉头焦。用颚式破碎机破碎、混勾、缩分出10kg,再用+25mm、21mm圆我筛筛分,大于Φ25mm的焦块再破碎、筛分,取+21mm筛上物,去掉片状焦和条状焦,缩分得焦块2kg,分两次(每次1kg)置于「型转鼓中,以20r/min的转速,转50r,取出后再用21mm圆孔筛筛分,将筛上物缩分出900g作为试样,用四分法将试样分成37

四份,每份不少下220g。

GR/T 4000-

--1996

试验焦炉的焦炭可用10mm~60mm粒级的焦炭进行制样5.2将制好的试样放入干燥箱,在170~180温度下烘十2h,取出焦炭冷却至室温,称取200g+-09待用,

6试验步骤

试验流程如图5。

图5试验流程图

1-二氧化碳钢瓶,2--针形阀;3--缓冲瓶;4·浓硫酸洗气瓶;5、13--干燥塔;6一玻璃三通活塞;7精密温度控制装置,8热电偶;9—气体分析仪;10氮气钢瓶:11、19转子流量计:12焦性没食子酸洗气瓶;14托架;15试样;16反应器;17电炉;18红外灯

6.1在反应器底部铺一层高约100mm的高铝球,上面平放筛板。然后装入口备好的焦炭试样200g0.5g。注意装样前调整好高铝球高度,使反应器内焦焱层处于电炉恒温区内。将与上盖相连的热电偶套管插入料层中心位置。用螺丝将盖与反应器简体固定。将反应器置于炉顶的托架吊放在电炉内·托梁与电炉盖问放置石棉板隔热。在反应器法兰四周围上高铝轻质砖(用标准尺寸高铝轻质砖切成,尺寸意)减少散热。

6.2将反应器进气管、排气管分别与供气系统、排气系统连接。将测温热电隅插入反应器热电隅然管内(热电隅用高铝质双孔绝缘管及高铝质热电隅保护管保护)。检查气路,保证严密。6.3接通电源,用精密温度控制装置调节电炉加热。先用手动调节,电流由小到人,在15nin之内,逐渐调至最值,然后将按钮拨到自动位置。升温速度为8~16C/min。当料层中心温度达到400(时,以0.8L./min的流通氮气,保护焦炭,防止其烧损。6.4当料层中心温度达到1050℃时,开红外线灯,预热二氧化碳气瓶出[!处。当料层中心温度达到1100C时,切断氮气,改通二氧化碳,流量为51./min,反应2h。通二氧化碳后料层温度应在5~10min内恢复到1100土5C。反应开始5min后,在排气系统取气分析以后每半小时取气一次,分析反应后气体中一氧化碳或二氧化碳含量。

6.5反应2h,停止加热。切断二氧化碳气路,改通氮气,流量控制在2L/min。拨掉排气管。迅速将反应器从电炉内出,放在支架上继续通氮气,使焦炭冷却到100C以下,停止通氮气,打开反应器上蔬,倒出焦炭,筛分、称量、记录。

6.6将反应后的焦炭全部装入1型转鼓内,以20r/min的转速共转30min。总转数为600r。然后取出焦碳筛分、称量、记录各筛级质量。38

GB/T 4000

6.7试验中所得筛分组成,反应后气体组成,以及其他观察到的现象.按原始记录表做详细记录,并加以分析,作为全面考察焦炭性质时参考。6.8试验原始数据按表1所示的格式记录。7试验结果计算

7.1焦炭反应性

焦炭反应性指标以损失的焦炭质量占反应前焦样总质量的百分数表示。焦炭反应性CRI%按(1)式计算

CRI(%)-

式中:m—焦炭试样质量,8;

一反应后残余焦炭质量,g。

7.2反应后强度

反应后强度指标以转鼓后大于10mm粒级焦炭占反应后残余焦炭的质量百分数表示。反应后强度CSR%按(2)式计算:

CSR(%)=

式中:m2-转鼓后大于10mm粒级焦炭质量,g。8精密度

8.1焦炭反应性CRI及反应后强度CSR的重复性r不得超过下列数值:CRI:r≤.2. 4%,

CSR:r≤3.2%

8.2焦炭反应性及反应后强度的试验结果均取平行试验的算术平均值。(2)

试样名称:

开始试验时间

开始通氮时间

(温度400C)

开始通二氧化碳

时间(料层温度

1100℃)

结束试验时间

反应后焦炭筛分组成

mm质量,g质量,%质量.g质量,%s

发应性

反应性平均值,%

GB/T4000--1996

cO2. % cO.%

反应后焦炭转鼓试验

粒度组成

质量,g质量,%质量,8质量,%反应后强度,%

反应后强度平均值,%

质,%质量,%

k3mm,%

平均,%

试验中观察

到的现象

操作者

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

GB4000一83中规定的人工调制焦球的制样方法,消耗工时太多,应以比较科学、简单易行的方法代替,为此,该次修订了制样方法,其他内容按GB/T1.1一1993及有关技术规范进行了编辑性修改本标准生效之日起,同时代替GB4000--83。本标准由中华人民共和国治金工业部提出本标准起草单位首钢钢铁研究所。本标准主要起草人:吴继庭、唐全清、吕劲。33

1范围

中华人民共和国国家标准

焦炭反应性及反应后强度试验方法Coke--Determination of reactivity and strength after reactionGB/T4000--1996

代替GB100083

本标准规定了测定焦炭反应性及反应后强度的方法提要、试验仪器,设备和材料、试样的采取与制备、试验步骤、试验结果的计算及精密度,本标准适用高炉炼铁用焦的焦炭反应性及反应后强度的测定,其他用途焦炭可参照执行。2引用标准

下列标准所包括的条文,通过在本标准中引用而构成为本标准的条文。在标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性,GB1997--89焦炭试样的采取和制备GB/T2006--94治金焦炭机械强度的测定方法3原理

称取-定质量的焦炭试样,置于反应器中,在1000士5℃时与二氧化碳反应2h后,以焦炭质量损失的百分数表示焦炭反应性(CRI%)。反应后在焦炭,经1型转鼓试验后,大于10mm粒级焦炭占反应后焦炭的质量百分数,表示反应后强度(CSR%)。

4试验仪器、设备和材料

4.1电炉下载标准就来标准下载网

炉体结构如图1。

国家技术监督局1996-04-05批准3

1996-10-01实施

GB/T4000--1996

图1电炉

1高铝外丝管;2--铁铬铝炉丝:3、4—轻质高铝砖;5炉壳;6--脚轮;7-炉盖;8绝缘子;9--控温热电偶炉膛内径140mm,外径160mm高度640mm(高铝质外丝管)。电炉丝:高温铁铬铝合金电阻丝,最高使用温度1400℃,直径2.8mm。电炉安装要点:炉壳底部封死,上口散开,预先在底板上装好脚轮。在底部铺一层耐火砖,将绕好电阻丝的外丝管立放于底板正中。在外丝管与炉壳间隙之间,填充轻质高铝砖预制件(由标准尺寸的轻质高铝砖切制),炉丝由上下两端引出,与固定在炉壳上的绝缘子相联接。炉丝引出部分用单孔绝缘管保护好,切忌五机搭接,以免造成短路。在外丝管外侧的保温砖上紧贴炉丝外预先钻一个直径8mm的孔,深度自上而下为350mm。埋设热电偶套管,盖好上盖,插入控温电偶,将电炉与控温仪及电源接好,每-台电炉安装完华即测定恒温区,使炉内1100士5C温度区长度大于150mm。4.2应器

结构如图2,由耐高温合金钢制成(GH23或GH44)。3

图2反应器

GB/T4000—1996

中心电偶管;2--进气管;3—排气管4.3反应后强度试验设备

4.3.1T型转鼓:装置如图3。转速20士1.5r/min。图31型转鼓

1鼓体;2:马达;3减速机;4--机架4.3.1.1鼓体:用140mm,厚度5~6mm的无缝钢管加工而成。4.3.1.2减速机:速比50(WHT08型)。4.3.1.3电机:0.75kW,910r/min(Y905--6)4.3.2转鼓控制器:总转数600r.时间30min。4.4氧化碳供给系统

4.4.1二氧化碳钢瓶及氧压表。钢瓶内二氧化碳含量大于98%。4.4.2转子流量计:0.6m2/h。

4.4.3洗气瓶:容积500mL,内装浓硫酸(p--1.84g/ml.)。4.4.4下燥塔:容积500mL,内装无水氟化钙。4.4.5缓冲瓶:容积6000ml。

4.5氮气供给系统

4.5.1氮气钢瓶及氧压表。钢瓶内氮气含量大于98%。4.5.2转子流量计:0.25m/h

4.5.3洗气瓶:容积500ml,内装焦性没食子酸的碱性溶液。配制方法:5g焦性没食子酸溶于15ml水,48g氢氧化钾溶于32mL水,两者混合。配制时注意防止空气氧化。4.5.4燥塔:容积500mL,内装无水块状氯化钙,4.5.5当使用高纯氮气(氮含量99.99%)时,洗气瓶4.5.3及干燥塔4.5.4均不需要。4.6精密温度控制装置

温控范围:0~1600℃,精度士0.5℃,不带隔离变压器。4.7气体分析仪

GB/T4000—1996

简易的气体分析仪或其他准确测定二氧化碳含量的仪器。4.8圆孔筛

18mm,15mm,10mm,5mm3mm,1mm各-个,筛直径200mm$21mm和25mm各=个,筛面400mm×500mm,按GB/T2006中第4.2条圆孔筛规定制做。4.9干燥箱

T作室容积不小于0.07m。

最高温度:300℃。

4.10架盘天平

最大称量500g·感量0.5g。

4.11红外线灯泡

220V,250W

4.12铂佬-铂热电偶

直径0.5mm,长度700mm

高铝质热电偶保护管AΦ7×5×400(mm)高铝质双孔绝缘管

高铝质单孔绝缘管

4.13筛板

D $4X1X400(mm)

C $1X0.6X10(mm)

材质为谢高温合金钢(GH23或GH44),厚度3mm,直径79mm,其上均勾钻直径3mm的孔,孔间距离5mm。

4.14高铝球

直径20mm。

4.15托架

如图4。材质Q235A,三个支管材质为1Gr18Ni9Ti。中14×3

图4托架

4.16反应器支架

承放反应器,尺寸形式任定。

5试样的采取与制备

5.1按GB1997规定的取样方法,按比例取大于25mm焦炭20kg,弃去泡焦和炉头焦。用颚式破碎机破碎、混勾、缩分出10kg,再用+25mm、21mm圆我筛筛分,大于Φ25mm的焦块再破碎、筛分,取+21mm筛上物,去掉片状焦和条状焦,缩分得焦块2kg,分两次(每次1kg)置于「型转鼓中,以20r/min的转速,转50r,取出后再用21mm圆孔筛筛分,将筛上物缩分出900g作为试样,用四分法将试样分成37

四份,每份不少下220g。

GR/T 4000-

--1996

试验焦炉的焦炭可用10mm~60mm粒级的焦炭进行制样5.2将制好的试样放入干燥箱,在170~180温度下烘十2h,取出焦炭冷却至室温,称取200g+-09待用,

6试验步骤

试验流程如图5。

图5试验流程图

1-二氧化碳钢瓶,2--针形阀;3--缓冲瓶;4·浓硫酸洗气瓶;5、13--干燥塔;6一玻璃三通活塞;7精密温度控制装置,8热电偶;9—气体分析仪;10氮气钢瓶:11、19转子流量计:12焦性没食子酸洗气瓶;14托架;15试样;16反应器;17电炉;18红外灯

6.1在反应器底部铺一层高约100mm的高铝球,上面平放筛板。然后装入口备好的焦炭试样200g0.5g。注意装样前调整好高铝球高度,使反应器内焦焱层处于电炉恒温区内。将与上盖相连的热电偶套管插入料层中心位置。用螺丝将盖与反应器简体固定。将反应器置于炉顶的托架吊放在电炉内·托梁与电炉盖问放置石棉板隔热。在反应器法兰四周围上高铝轻质砖(用标准尺寸高铝轻质砖切成,尺寸意)减少散热。

6.2将反应器进气管、排气管分别与供气系统、排气系统连接。将测温热电隅插入反应器热电隅然管内(热电隅用高铝质双孔绝缘管及高铝质热电隅保护管保护)。检查气路,保证严密。6.3接通电源,用精密温度控制装置调节电炉加热。先用手动调节,电流由小到人,在15nin之内,逐渐调至最值,然后将按钮拨到自动位置。升温速度为8~16C/min。当料层中心温度达到400(时,以0.8L./min的流通氮气,保护焦炭,防止其烧损。6.4当料层中心温度达到1050℃时,开红外线灯,预热二氧化碳气瓶出[!处。当料层中心温度达到1100C时,切断氮气,改通二氧化碳,流量为51./min,反应2h。通二氧化碳后料层温度应在5~10min内恢复到1100土5C。反应开始5min后,在排气系统取气分析以后每半小时取气一次,分析反应后气体中一氧化碳或二氧化碳含量。

6.5反应2h,停止加热。切断二氧化碳气路,改通氮气,流量控制在2L/min。拨掉排气管。迅速将反应器从电炉内出,放在支架上继续通氮气,使焦炭冷却到100C以下,停止通氮气,打开反应器上蔬,倒出焦炭,筛分、称量、记录。

6.6将反应后的焦炭全部装入1型转鼓内,以20r/min的转速共转30min。总转数为600r。然后取出焦碳筛分、称量、记录各筛级质量。38

GB/T 4000

6.7试验中所得筛分组成,反应后气体组成,以及其他观察到的现象.按原始记录表做详细记录,并加以分析,作为全面考察焦炭性质时参考。6.8试验原始数据按表1所示的格式记录。7试验结果计算

7.1焦炭反应性

焦炭反应性指标以损失的焦炭质量占反应前焦样总质量的百分数表示。焦炭反应性CRI%按(1)式计算

CRI(%)-

式中:m—焦炭试样质量,8;

一反应后残余焦炭质量,g。

7.2反应后强度

反应后强度指标以转鼓后大于10mm粒级焦炭占反应后残余焦炭的质量百分数表示。反应后强度CSR%按(2)式计算:

CSR(%)=

式中:m2-转鼓后大于10mm粒级焦炭质量,g。8精密度

8.1焦炭反应性CRI及反应后强度CSR的重复性r不得超过下列数值:CRI:r≤.2. 4%,

CSR:r≤3.2%

8.2焦炭反应性及反应后强度的试验结果均取平行试验的算术平均值。(2)

试样名称:

开始试验时间

开始通氮时间

(温度400C)

开始通二氧化碳

时间(料层温度

1100℃)

结束试验时间

反应后焦炭筛分组成

mm质量,g质量,%质量.g质量,%s

发应性

反应性平均值,%

GB/T4000--1996

cO2. % cO.%

反应后焦炭转鼓试验

粒度组成

质量,g质量,%质量,8质量,%反应后强度,%

反应后强度平均值,%

质,%质量,%

k3mm,%

平均,%

试验中观察

到的现象

操作者

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。