JB/T 6062-1992

基本信息

标准号: JB/T 6062-1992

中文名称:焊缝渗透检验方法和缺陷磁痕的分级

标准类别:机械行业标准(JB)

英文名称: Weld penetration inspection method and classification of defect magnetic marks

标准状态:已作废

发布日期:1992-05-05

实施日期:1993-07-01

作废日期:2008-01-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:291141

标准分类号

中标分类号:冶金>>金属理化性能试验方法>>H26金属无损检验方法

出版信息

出版社:机械工业出版社

页数:10 页

标准价格:10.0 元

出版日期:2006-06-25

相关单位信息

标准简介

JB/T 6062-1992 焊缝渗透检验方法和缺陷磁痕的分级 JB/T6062-1992 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国机械行业标准

焊缝渗透检验方法和

缺陷迹痕的分级

1主题内容与适用范围

JB/T 6062-92

本标准规定了焊缝及其邻近母材表面开口缺陷的渗透检验方法(着色检验和荧光检验)和缺陷迹痕的分级。

本标准适用于下述金属焊缝的表面开口缺陷检验:用非磁性材料焊接的焊缝;

b,磁性材料的角焊缝以及磁粉探伤有困难或者检验效果不好的焊缝,例如对接双面焊焊缝清根过程中的检验等。

2引用标准

GB388石油产品硫含量测定法

GB/T12604.3无损检测术语渗透检测JB/T6064渗透探伤用镀铬试块技术条件ZBE30002石油产品中氯含量测定方法(烧瓶燃烧法)ZBH24002渗透探伤用A型灵嫩度对比试块ZBJ04003控制渗透探伤材料质量的方法ZBJ04005渗透探伤方法

3检验人员

3.1焊缝渗透检验人员应按有关规程的规定经过严格培训和考核,并持有相应考核组织颁发的等级资格证书。

3.2焊缝渗透检验人员的视力应每年检查一次,校正视力不得低于1.0,无色盲和色弱。4探伤液

4.1探伤液包括渗透剂、乳化剂、清洗剂和显像剂,应对被检焊缝及其母材无腐蚀作用。4.2当检验镍合金焊缝时,每种探伤液的硫含量均不应超过用GB388分析所得的残留物重量的1%;当检验奥氏体不锈钢或钛合金焊缝时,每种探伤液的氟和氟含量之和不应超过用ZBE30002和附录A(参考件)分析所得的残留物重量的1%。4.3应使用同一厂家生产的同一系列配套探伤液,不允许将不同种类的探伤液混合使用。4.4用着色法检验后的焊缝,如果需要进行荧光检验,则必须在彻底清理之后才能进行。4.5为了控制渗透探伤液质量的需要,可根据ZBJ04003的规定,使用符合ZBH24002或者JB/T6064规定的铝合金试块或镀铬试块。中华人民共和国机械电子工业部1992-05-05批准164

1993-07-01实施

5 检验操作

5.1预处理

JB/T6062—-92

5.1.1预处理部位为被检表面,它包括焊缝表面及焊缝两侧至少25mm的邻近区域表面。5.1.2采用机械方法(如打磨)清除被检表面的焊渣、焊接飞溅、铁锈和氧化皮:采用溶剂方法(如水或清洗剂)清洗被检表面的油脂、纤维屑等可能遮盖表面缺陷显示或干扰检验的外来物质。不充许用喷砂、喷丸等可能堵塞表面开口缺陷的清理方法。5.1.3当焊缝的焊波或其他表面不规则形状影响渗透检验时,应将其打磨平整。5.1.4清洗后的表面、依靠自然蒸发或用适当的强热风使其充分干燥。5.2诊透处理

5.2.1可用浸、刷、喷等任何一种方法施加渗透剂。5.2.2适合进行渗透处理的温度为15~50C,渗透时间不得少于5min或使用渗透剂使用说明书中规定的诊透时间。在渗透时间内,应保持渗透剂把被检表面全部润湿,当温度在3~15℃范围时,应根据温度情况适当增加透时间,低于3C或高于50℃时,应另行考虑决定,并在检验报告中加以说明。5.3洗净处理和去除处理

5.3.1达到规定的渗透时间后,应清除任何残留在被检表面上的渗透剂。在清除过程中,既要防止清除不足而造成对缺陷显示迹痕的识别困难,也要防止清除过度使渗人缺陷中的渗透剂也被除去。使用荧光渗透剂时,可在紫外线照射下,边观察清除程度边进行操作。5.3.2水洗型渗透剂应当用喷水方法清除,水压不应超过0.345MPa,水温不应超过40℃。5.3.3对于后乳化型渗透剂,可用喷、浇、浸的方法将乳化剂施加于被检表面上,合适的乳化时间必须通过试验确定。乳化后,用与水洗型渗透剂一样的清洗方法清除。5.3.4对于溶剂去除型渗透剂,可用布或纸沿着某一个方向重复擦拭,直到大部分渗透剂都已去除后,再用沾有少量溶剂的布或纸轻轻擦除残留的渗透剂,禁止用冲洗的方法。5.4干燥处理

5.4.1经洗净处理后的表面,如果准备用干粉显像或快干式湿法显像时,可以用干净材料吸干或用热风吹干,但应保证表面温度不超过50℃。如果准备用非快干或湿法显像时,可以不作干燥处理。5.4.2经去除处理后的表面,可以靠正常蒸发干燥,也可用布或纸擦干,或用压缩空气、电吹风吹干,不允许只使用加热干燥的方法。

5.5显像处理

5.5.1在经过清除、干燥后的表面上,应立即施加显像剂,显像剂的厚度应适当,并保持均勾。5.5.2对于着色渗透剂,只能用快干式或非快干式的湿显像剂。对于荧光渗透剂,则干、湿显像都可以使用,基至不便用显像剂。

5.5.3在使用干粉显像时,可以用软刷或喷粉器将干粉均匀地喷酒在整个被检表面上。5.5.4在使用湿显像剂时,应在施加显像剂之前搅动显像剂,以保证悬浮颗粒充分弥散。快干式显像剂在不受安全因素或空间条件限制的情况下,应尽可能用喷涂法。非快干式显像剂可采用浸,刷、喷等方法。

5.5.5在15~50℃范围内,显像时间一般为7min。特殊显像剂的显像时间可不受此限制,但在检验报告内必须加以说明。

5.6观察

5.6.1在施加显像剂的同时就应仔细观察被检表面的迹痕显示情况,但最终评定应在疹透剂渗出后的7~30min内完成。如果渗透剂的渗出过程不明显改变检验结果,允许延长观察时间。当被检表面太大,无法在规定时间内完成全部检验时,应分块检验。5.6.2着色渗透检验的迹痕观察应在白光强度大于3501x的条件下进行。荧光渗透检验的迹痕观察应165

JB/T 6062--92

在白光亮度不大于201x的暗处使用黑光灯进行。观察迹痕前,检验人员应至少在暗处停留5min,让眼睛得到一个较好的适应过程。如果检验人员带眼镜或在观察中使用放大镜,这些物品都应当是非光敏的。

5.6.3黑光灯照射至被检表面的黑光强度应不小于50lx。黑光强度应至少每8h测量一次,每当工作地点发生变化时也应当进行测量,使用黑光灯或测量黑光强度前,应将黑光灯至少预热5min。5.6.4在被检表面观察到迹痕之后,应首先确定这些迹痕中哪些是由缺陷引起,娜些是由非缺陷的因素引起。无法确定时,可重新进行检验或用其他方法进行验证。5.7重检

5.7.1在检验过程中或检验结束后,若发现下列情况,必须将被检表面彻底清洗干净重新进行检验。a.

难以确定迹痕是缺陷引起还是非缺陷的因素引起时:供需双方有争议或有其他需要时;需要采用机械方法去除缺陷时,在去除缺陷的过程中以及去除缺陷的工作结束后;焊缝返修后,

用水洗型渗透剂进行重检时,应充分注意到水污染造成检验灵敏度降低的情况。5.8后处理

检验结束后,为了防止残留的显像剂腐蚀被检表面或影响其使用,必要时应当使用刷洗、喷气、喷水法或使用布、纸等物清除显像剂6缺陷迹痕的分类

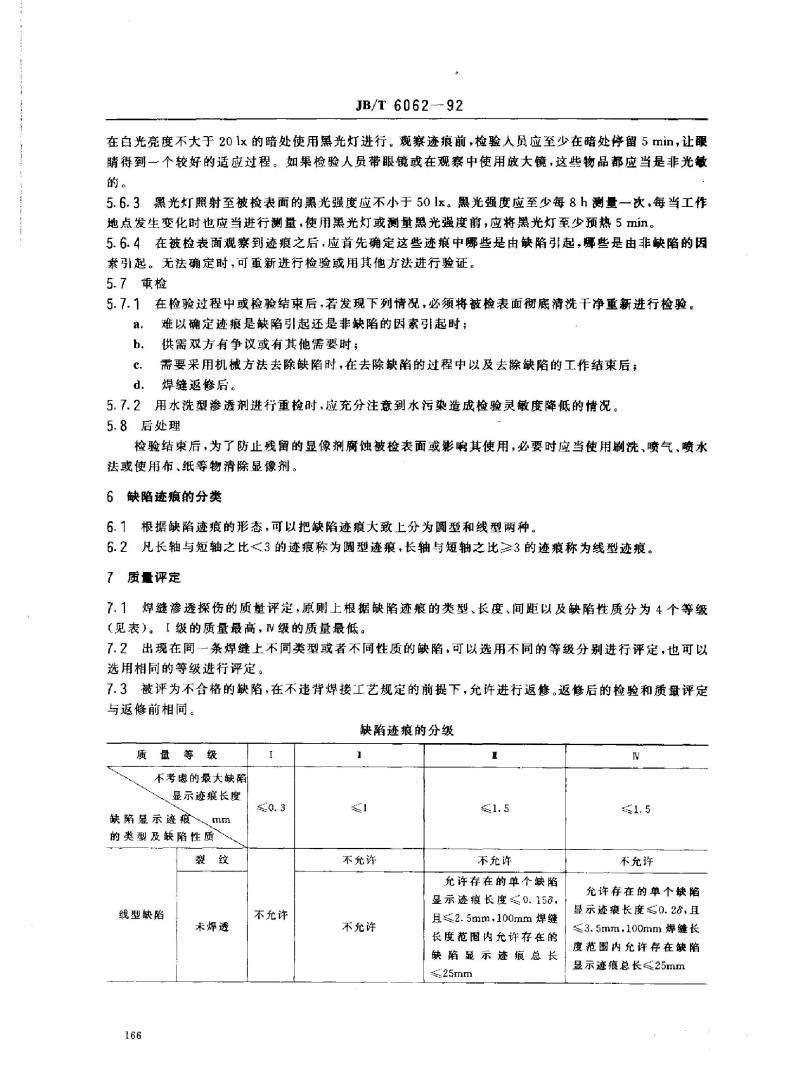

6.1根据缺陷迹痕的形态,可以把缺陷迹痕大致上分为圆型和线型两种。6.2凡长轴与短轴之比3的迹痕称为圆型迹痕,长轴与短轴之比≥3的迹痕称为线型迹痕。7质量评定

7.1焊缝渗透探伤的质量评定,原则上根据缺陷迹痕的类型、长度、间距以及缺陷性质分为4个等级(见表)。「级的质量最高,W级的质量最低。7.2出现在同一条焊缝上不同类型或者不同性质的缺陷,可以选用不同的等级分别进行评定,也可以选用相同的等级进行评定。

7.3被评为不合格的缺陷,在不违背焊接工艺规定的前提下,允许进行返修。返修后的检验和质量评定与返修前相同。

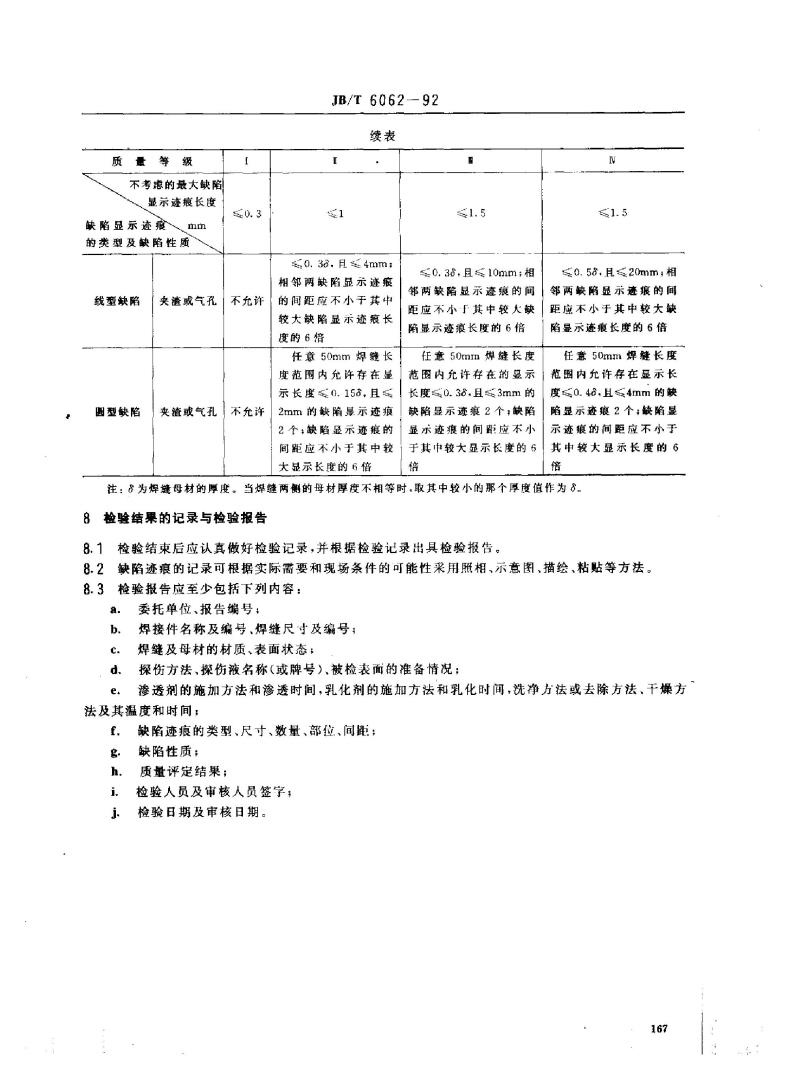

缺陷迹痕的分级

质量等级

不考虑的最大缺陷

显示迹痕长度

缺陷显示迹痕

的类型及缺陷性质

线型缺陷

未焊透

不允许

不充许

不允许

不允许

允许存在的单个缺陷

显示迹痕长度≤0.150,

且≤2.5mm,100mm焊缝

长度范围内允许存在的

缺陷显示迹痕总长

不充许

允许存在的单个缺陷

显示迹痕长度≤0.28,且

≤3.5mm,100mm焊缝长

度范围内允许存在缺陷

显示迹痕总长≤25mm

质量等级

不考悉的最大缺陷

显示迹痕长度

缺陷显示迹症mn

的类型及缺陷性质

线型缺陷

圆型缺陷

JB/T 6062--92

$0. 3. 且 ≤ 4mm;

相邻两缺陷显示迹痕

的间距应不小干其中

夹渣或气孔」不允许

较大缺陷显示迹痕长

度的6倍

任意50mm焊缝长

度范围内允许存在显

示长度≤0.158,且≤

夹渣或气孔不允许

2mm的缺陷显示迹痕

2个;缺陷显示迹痕的

间距应不小于其中较

大显示长度的6倍

≤0.3号,且≤10mm;相

邻两缺陷显示迹痕的间

距应不小于其中较大缺

陷显示迹痕长度的6倍

任意50mm焊缝长度

范围内允许存在的显示

长度≤0.35,且≤3mm的

缺陷显示迹痕2个;缺陷

显示迹痕的间距应不小

≤0.58.且≤20mm;相

邻两缺陷显示迹痕的间

距应不小于其中较大缺

陷显示迹痕长度的6倍

任意50mm焊缝长度

范围内允许存在显示长

度≤0.40.且≤4mm的缺

陷显示迹痕2个;缺陷显

示迹痕的间距应不小于

于其中较大显示长度的6

其中较太显示长度的6

注:为焊缝母材的厚度。当焊缝两侧的母材厚度不相等时,取其中较小的那个厚度值作为3.8检验结果的记录与检验报告

8.1检验结束后应认真做好检验记录,并根据检验记录出具检验报告。缺陷迹痕的记录可根据实际需要和现场条件的可能性采用照相、示意图、描绘、粘贴等方法8.2

检验报告应至少包括下列内容:8.3

委托单位、报告编号:

焊接件名称及编号、焊缝尺寸及编号;焊缝及母材的材质、表面状态,探伤方法、探伤液名称(或牌号)、被检表面的推备情况;渗透剂的施加方法和渗透时间,乳化剂的施加方法和乳化时间,洗净方法或去除方法、干燥方法及其温度和时间;

缺陷迹痕的类型、尺寸、数量、部位、间距;缺陷性质:

质量评定结果;

检验人员及审核人员签字;免费标准bzxz.net

检验日期及审核日期。

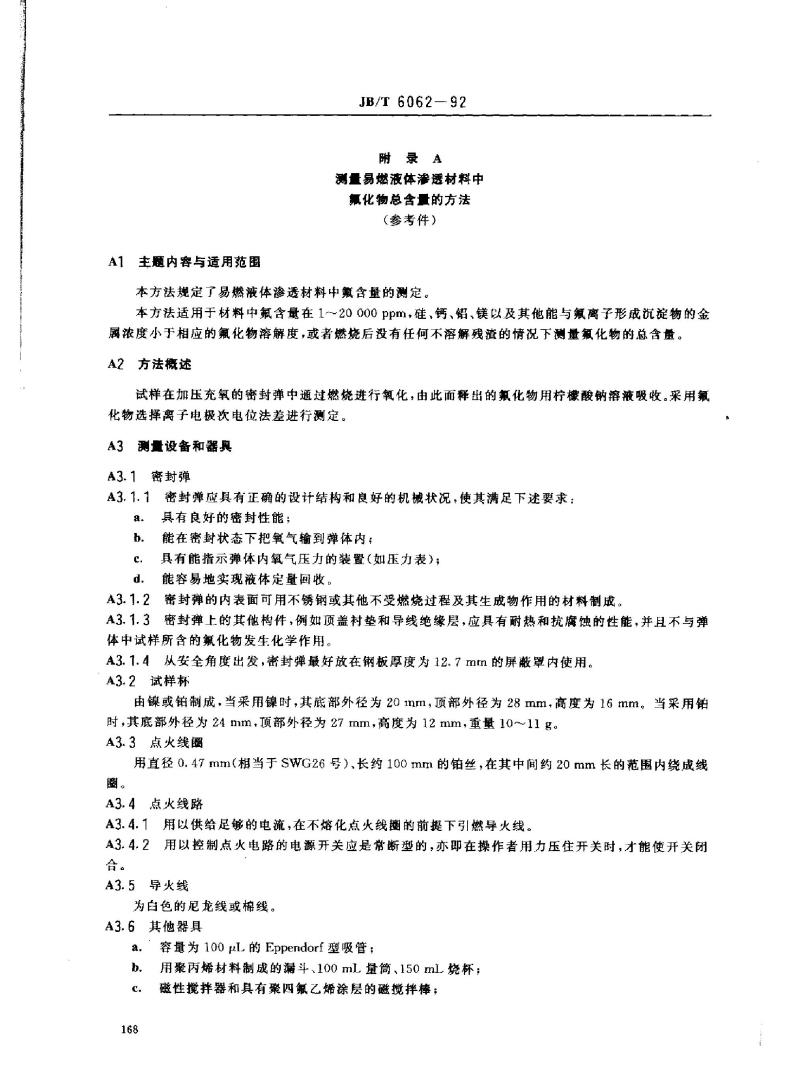

A1主题内容与适用范围

JB/T6062—92

附录A

测量易燃液体渗透材料中

氟化物总含量的方法

(参考件)

本方法规定了易燃液体透材料中氟含量的测定。本方法适用于材料中氟含量在1~20000ppm,硅、钙、铅、镁以及其他能与氟离子形戒沉淀物的金属浓度小于相应的氟化物溶解度,或者燃烧后没有任何不溶解残渣的情况下测量氟化物的总含量。A2方法概述

试样在加压充氧的密封弹中通过燃烧进行氧化,由此而释出的氟化物用柠檬酸钠溶液吸收。采用氟化物选择离子电极次电位法差进行测定。A3测量设备和器具

A3.1密封弹

密封弹应具有正确的设计结构和良好的机械状况,使其满足下述要求:a.

具有良好的密封性能;

能在密封状态下把氧气输到弹体内;c.

具有能指示弹体内氧气压力的装置(如压力表);能容易地实现液体定量回收。

A3.1.2密封弹的内表面可用不锈钢或其他不受燃烧过程及其生成物作用的材料制成。A3.1.3密封弹上的其他构件,例如顶盖衬垫和导线绝缘层,应具有耐热和抗腐蚀的性能,并且不与弹体中试样所含的氟化物发生化学作用。A3.1.4从安全角度出发,密封弹最好放在钢板厚度为12.7mm的屏蔽罩内使用。A3.2试样杯

由镍或铂制成,当采用镍时,其底部外径为20mm,顶部外径为28mm,高度为16mm。当采用铂时,其底部外径为24mm,项部外径为27mm,高度为12mm,重量10~~11g。A3.3点火线圈

用直径0.47mm(相当于SwG26号)、长约100mm的铂丝,在其中间约20mm长的范围内绕成线圈。

A3.4点火线路

A3.4.1用以供给足够的电流,在不熔化点火线的前提下引燃导火线。A3.4.2用以控制点火电路的电源开关应是常断型的,亦即在操作者用力压住开关时,才能使开关闭合。

A3.5导火线

为白色的尼龙线或棉线。

A3.6其他器具

容量为100μL.的Eppendorf型吸管;b.

用聚丙烯材料制成的漏斗、100mL量筒、150mL烧杯;磁性搅拌器和具有聚四氟乙烯涂层的磁搅拌棒;d.

JB/T 6062--92

氟离子选择电极和合适的标推电极:能测量出0.1mV的毫伏计:

容积比密封弹大的水槽。

A4测量用试剂

试剂纯度

分析纯。

试剂用水必须是蒸馏水。

氟化钠溶液

采用预先烘干的氟化钠溶解于水中制成。A4.3. 1

氟化钠的烘干方法是:在130~150℃中加热1h,然后存放于干燥器中冷却待用。氟化钠溶液的配制方法是:取烘干的氟化钠4.4200土0.0005g溶解于蒸增水中,再稀释至A4.3.4在配制氟溶液的过程中不得使用任何玻璃器具,配制好的氟溶液更不能与任何玻璃器具接触。

A4.4氧气

不得含有易燃物和卤素化合物,压力为4.05MPaA4.5柠檬酸钠溶液

把27g二水柠檬酸钠溶于蒸馏水中,再稀释至·1L制成。A4.6氢氧化钠溶液

把200g颗粒状氢氧化钠溶于水中,再稀释至1,注人聚丙烯容器中保存。A4.7冲洗液

在300mL蒸馏水中加人32mL冰醋酸、6.6g二水柠檬酸钠、32.15g氯化钠,搅拌至溶解后,用氧氧化钠溶液把pH值调整到5.3,冷却并稀释至1L。A4.8精制白油。

A5试样的分离方法及过程

A5.1点火线圈的安装

把点火线圖的两端与连接点火线路的接线柱相连接,并使得点火线圈位于试样杯放置位置一侧的上部。

A5.2密封弹内壁的处理

在弹体中放人10mL的柠檬酸钠溶液,合上弹盖剧烈摇动15s,使溶液分布于弹体的内壁上。A5.3试样和试样杯、引火线的放人A5.3.1把试样放人试样杯,放入量应不超过1g,如果试样是固体,还应当加人适量的白油,确保试样能被引燃。如果试样的氯含量超过2%,试样重量和白油重量应符合表A1的规定。表A1

氯含量+%

>5~10

>10~20

>20~50

白油重

A5.3.2把试样杯置于点火器接线柱支座的中间,再在点火线圈与试样之间插人一段引火线。169

A5.4密封弹的封闭

JB/T 6062-—92

试样杯放人弹体后应随即合上弹盖,使密封弹处于密封状态,在这一个操作过程中,必须保证弹设有发生过跌落,倾斜等情况,也没有受到过震动。A5.5氧气的输人

在密封弹封闭之后,即可缓慢地向弹体内输人氧气,直到压强达到表A2的规定。表A2

弹体容量,mL

300~350

>350~400

>400~450

>450~500

A5.6试样的燃烧以及燃烧过程的操作A5.6.1把密封弹浸在冷水槽中,并接上点火电路。A5.6.2闭合点火电路点燃试样。A5.6.3在大于10min的时间之后,从水槽中取出密封弹。A5.6.4缓慢而均勾地释放气体压力,其过程必须大于1min。表

压,MPa

39~41

36~38

28~30

A5.6.5打开弹盖检查燃烧结果,如果发现有未燃尽的油迹或烟灰之类的沉积物,应彻底清洗弹体,并从A5.1条开始重新工作。

A5.7氟化物的收集

A5.7.1用洁净的钳子将试样杯从弹体中取出。把冲洗液注人冲洗瓶内,以细的喷流形式冲洗试样杯中的残留物,并把由此雨得到的冲洗物A5.7.2

溶液注人100mL量简内。

A5.7.3用冲洗瓶冲洗弹体内壁上的粘着物以及弹盖、接线柱等部位,并把由此而得到的冲洗物溶液也注人量简内。

A5.7.4向量裔内施加冲洗液到满量程。A6 测量

A6.1按技术说明书的规定确定电极斜率(浓度改变10倍的毫伏数)。A6.2进行无试样操作,获得1份空白溶液。A6.3将氟化物和标准电极浸入溶液,使其获得的平衡读数至0.1mV(所需的平衡时间取决于电极状态,约在5~20min之间)。

A6.4加人100uL氟化钠溶液,并在与A6.3条相同的时间后得到另一个读数。A7 计算

按下式计算试样中的氟含量:

[_2×10-4

2×10-4

104E,/5

[104E, 5-1

氟(ppm)=

试样溶液中加人100μL氟化钠溶液后改变的毫伏数,式中AE,—-

△E—空白溶液中加人100μL氟化钠溶液后改变的毫伏数;一按A6.1条确定的电极斜率:

W-试样重量g。

A8精度和准确性

A8.1重复性

JB/T6062--92

同一位分析人员得出的结果,若其误差不大于1.1ppm(0.00011%);或检出值的8.0%(取较高者),厕测试的重复性应认为是良好的。A8.2再现性

不同实验室得到的两个测定值,若其误差不大于6.7ppm或检出值的129.0%(取较高者),则测试的再现性应认为是良好的。

A8.3准确性

最然用适当的方法可预期得到83%~85%的再现率,但是本方法的平均再现率是实际出现量的62%~64%。

附加说朋:

本标准由全国无损检测标推化技术委员会提出,本标准由机械电子工业部.上海材料研究所归口。本标由机械电子工业部哈尔滨焊接研究所负责起草。本标准主要起草人姜首浩。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

焊缝渗透检验方法和

缺陷迹痕的分级

1主题内容与适用范围

JB/T 6062-92

本标准规定了焊缝及其邻近母材表面开口缺陷的渗透检验方法(着色检验和荧光检验)和缺陷迹痕的分级。

本标准适用于下述金属焊缝的表面开口缺陷检验:用非磁性材料焊接的焊缝;

b,磁性材料的角焊缝以及磁粉探伤有困难或者检验效果不好的焊缝,例如对接双面焊焊缝清根过程中的检验等。

2引用标准

GB388石油产品硫含量测定法

GB/T12604.3无损检测术语渗透检测JB/T6064渗透探伤用镀铬试块技术条件ZBE30002石油产品中氯含量测定方法(烧瓶燃烧法)ZBH24002渗透探伤用A型灵嫩度对比试块ZBJ04003控制渗透探伤材料质量的方法ZBJ04005渗透探伤方法

3检验人员

3.1焊缝渗透检验人员应按有关规程的规定经过严格培训和考核,并持有相应考核组织颁发的等级资格证书。

3.2焊缝渗透检验人员的视力应每年检查一次,校正视力不得低于1.0,无色盲和色弱。4探伤液

4.1探伤液包括渗透剂、乳化剂、清洗剂和显像剂,应对被检焊缝及其母材无腐蚀作用。4.2当检验镍合金焊缝时,每种探伤液的硫含量均不应超过用GB388分析所得的残留物重量的1%;当检验奥氏体不锈钢或钛合金焊缝时,每种探伤液的氟和氟含量之和不应超过用ZBE30002和附录A(参考件)分析所得的残留物重量的1%。4.3应使用同一厂家生产的同一系列配套探伤液,不允许将不同种类的探伤液混合使用。4.4用着色法检验后的焊缝,如果需要进行荧光检验,则必须在彻底清理之后才能进行。4.5为了控制渗透探伤液质量的需要,可根据ZBJ04003的规定,使用符合ZBH24002或者JB/T6064规定的铝合金试块或镀铬试块。中华人民共和国机械电子工业部1992-05-05批准164

1993-07-01实施

5 检验操作

5.1预处理

JB/T6062—-92

5.1.1预处理部位为被检表面,它包括焊缝表面及焊缝两侧至少25mm的邻近区域表面。5.1.2采用机械方法(如打磨)清除被检表面的焊渣、焊接飞溅、铁锈和氧化皮:采用溶剂方法(如水或清洗剂)清洗被检表面的油脂、纤维屑等可能遮盖表面缺陷显示或干扰检验的外来物质。不充许用喷砂、喷丸等可能堵塞表面开口缺陷的清理方法。5.1.3当焊缝的焊波或其他表面不规则形状影响渗透检验时,应将其打磨平整。5.1.4清洗后的表面、依靠自然蒸发或用适当的强热风使其充分干燥。5.2诊透处理

5.2.1可用浸、刷、喷等任何一种方法施加渗透剂。5.2.2适合进行渗透处理的温度为15~50C,渗透时间不得少于5min或使用渗透剂使用说明书中规定的诊透时间。在渗透时间内,应保持渗透剂把被检表面全部润湿,当温度在3~15℃范围时,应根据温度情况适当增加透时间,低于3C或高于50℃时,应另行考虑决定,并在检验报告中加以说明。5.3洗净处理和去除处理

5.3.1达到规定的渗透时间后,应清除任何残留在被检表面上的渗透剂。在清除过程中,既要防止清除不足而造成对缺陷显示迹痕的识别困难,也要防止清除过度使渗人缺陷中的渗透剂也被除去。使用荧光渗透剂时,可在紫外线照射下,边观察清除程度边进行操作。5.3.2水洗型渗透剂应当用喷水方法清除,水压不应超过0.345MPa,水温不应超过40℃。5.3.3对于后乳化型渗透剂,可用喷、浇、浸的方法将乳化剂施加于被检表面上,合适的乳化时间必须通过试验确定。乳化后,用与水洗型渗透剂一样的清洗方法清除。5.3.4对于溶剂去除型渗透剂,可用布或纸沿着某一个方向重复擦拭,直到大部分渗透剂都已去除后,再用沾有少量溶剂的布或纸轻轻擦除残留的渗透剂,禁止用冲洗的方法。5.4干燥处理

5.4.1经洗净处理后的表面,如果准备用干粉显像或快干式湿法显像时,可以用干净材料吸干或用热风吹干,但应保证表面温度不超过50℃。如果准备用非快干或湿法显像时,可以不作干燥处理。5.4.2经去除处理后的表面,可以靠正常蒸发干燥,也可用布或纸擦干,或用压缩空气、电吹风吹干,不允许只使用加热干燥的方法。

5.5显像处理

5.5.1在经过清除、干燥后的表面上,应立即施加显像剂,显像剂的厚度应适当,并保持均勾。5.5.2对于着色渗透剂,只能用快干式或非快干式的湿显像剂。对于荧光渗透剂,则干、湿显像都可以使用,基至不便用显像剂。

5.5.3在使用干粉显像时,可以用软刷或喷粉器将干粉均匀地喷酒在整个被检表面上。5.5.4在使用湿显像剂时,应在施加显像剂之前搅动显像剂,以保证悬浮颗粒充分弥散。快干式显像剂在不受安全因素或空间条件限制的情况下,应尽可能用喷涂法。非快干式显像剂可采用浸,刷、喷等方法。

5.5.5在15~50℃范围内,显像时间一般为7min。特殊显像剂的显像时间可不受此限制,但在检验报告内必须加以说明。

5.6观察

5.6.1在施加显像剂的同时就应仔细观察被检表面的迹痕显示情况,但最终评定应在疹透剂渗出后的7~30min内完成。如果渗透剂的渗出过程不明显改变检验结果,允许延长观察时间。当被检表面太大,无法在规定时间内完成全部检验时,应分块检验。5.6.2着色渗透检验的迹痕观察应在白光强度大于3501x的条件下进行。荧光渗透检验的迹痕观察应165

JB/T 6062--92

在白光亮度不大于201x的暗处使用黑光灯进行。观察迹痕前,检验人员应至少在暗处停留5min,让眼睛得到一个较好的适应过程。如果检验人员带眼镜或在观察中使用放大镜,这些物品都应当是非光敏的。

5.6.3黑光灯照射至被检表面的黑光强度应不小于50lx。黑光强度应至少每8h测量一次,每当工作地点发生变化时也应当进行测量,使用黑光灯或测量黑光强度前,应将黑光灯至少预热5min。5.6.4在被检表面观察到迹痕之后,应首先确定这些迹痕中哪些是由缺陷引起,娜些是由非缺陷的因素引起。无法确定时,可重新进行检验或用其他方法进行验证。5.7重检

5.7.1在检验过程中或检验结束后,若发现下列情况,必须将被检表面彻底清洗干净重新进行检验。a.

难以确定迹痕是缺陷引起还是非缺陷的因素引起时:供需双方有争议或有其他需要时;需要采用机械方法去除缺陷时,在去除缺陷的过程中以及去除缺陷的工作结束后;焊缝返修后,

用水洗型渗透剂进行重检时,应充分注意到水污染造成检验灵敏度降低的情况。5.8后处理

检验结束后,为了防止残留的显像剂腐蚀被检表面或影响其使用,必要时应当使用刷洗、喷气、喷水法或使用布、纸等物清除显像剂6缺陷迹痕的分类

6.1根据缺陷迹痕的形态,可以把缺陷迹痕大致上分为圆型和线型两种。6.2凡长轴与短轴之比3的迹痕称为圆型迹痕,长轴与短轴之比≥3的迹痕称为线型迹痕。7质量评定

7.1焊缝渗透探伤的质量评定,原则上根据缺陷迹痕的类型、长度、间距以及缺陷性质分为4个等级(见表)。「级的质量最高,W级的质量最低。7.2出现在同一条焊缝上不同类型或者不同性质的缺陷,可以选用不同的等级分别进行评定,也可以选用相同的等级进行评定。

7.3被评为不合格的缺陷,在不违背焊接工艺规定的前提下,允许进行返修。返修后的检验和质量评定与返修前相同。

缺陷迹痕的分级

质量等级

不考虑的最大缺陷

显示迹痕长度

缺陷显示迹痕

的类型及缺陷性质

线型缺陷

未焊透

不允许

不充许

不允许

不允许

允许存在的单个缺陷

显示迹痕长度≤0.150,

且≤2.5mm,100mm焊缝

长度范围内允许存在的

缺陷显示迹痕总长

不充许

允许存在的单个缺陷

显示迹痕长度≤0.28,且

≤3.5mm,100mm焊缝长

度范围内允许存在缺陷

显示迹痕总长≤25mm

质量等级

不考悉的最大缺陷

显示迹痕长度

缺陷显示迹症mn

的类型及缺陷性质

线型缺陷

圆型缺陷

JB/T 6062--92

$0. 3. 且 ≤ 4mm;

相邻两缺陷显示迹痕

的间距应不小干其中

夹渣或气孔」不允许

较大缺陷显示迹痕长

度的6倍

任意50mm焊缝长

度范围内允许存在显

示长度≤0.158,且≤

夹渣或气孔不允许

2mm的缺陷显示迹痕

2个;缺陷显示迹痕的

间距应不小于其中较

大显示长度的6倍

≤0.3号,且≤10mm;相

邻两缺陷显示迹痕的间

距应不小于其中较大缺

陷显示迹痕长度的6倍

任意50mm焊缝长度

范围内允许存在的显示

长度≤0.35,且≤3mm的

缺陷显示迹痕2个;缺陷

显示迹痕的间距应不小

≤0.58.且≤20mm;相

邻两缺陷显示迹痕的间

距应不小于其中较大缺

陷显示迹痕长度的6倍

任意50mm焊缝长度

范围内允许存在显示长

度≤0.40.且≤4mm的缺

陷显示迹痕2个;缺陷显

示迹痕的间距应不小于

于其中较大显示长度的6

其中较太显示长度的6

注:为焊缝母材的厚度。当焊缝两侧的母材厚度不相等时,取其中较小的那个厚度值作为3.8检验结果的记录与检验报告

8.1检验结束后应认真做好检验记录,并根据检验记录出具检验报告。缺陷迹痕的记录可根据实际需要和现场条件的可能性采用照相、示意图、描绘、粘贴等方法8.2

检验报告应至少包括下列内容:8.3

委托单位、报告编号:

焊接件名称及编号、焊缝尺寸及编号;焊缝及母材的材质、表面状态,探伤方法、探伤液名称(或牌号)、被检表面的推备情况;渗透剂的施加方法和渗透时间,乳化剂的施加方法和乳化时间,洗净方法或去除方法、干燥方法及其温度和时间;

缺陷迹痕的类型、尺寸、数量、部位、间距;缺陷性质:

质量评定结果;

检验人员及审核人员签字;免费标准bzxz.net

检验日期及审核日期。

A1主题内容与适用范围

JB/T6062—92

附录A

测量易燃液体渗透材料中

氟化物总含量的方法

(参考件)

本方法规定了易燃液体透材料中氟含量的测定。本方法适用于材料中氟含量在1~20000ppm,硅、钙、铅、镁以及其他能与氟离子形戒沉淀物的金属浓度小于相应的氟化物溶解度,或者燃烧后没有任何不溶解残渣的情况下测量氟化物的总含量。A2方法概述

试样在加压充氧的密封弹中通过燃烧进行氧化,由此而释出的氟化物用柠檬酸钠溶液吸收。采用氟化物选择离子电极次电位法差进行测定。A3测量设备和器具

A3.1密封弹

密封弹应具有正确的设计结构和良好的机械状况,使其满足下述要求:a.

具有良好的密封性能;

能在密封状态下把氧气输到弹体内;c.

具有能指示弹体内氧气压力的装置(如压力表);能容易地实现液体定量回收。

A3.1.2密封弹的内表面可用不锈钢或其他不受燃烧过程及其生成物作用的材料制成。A3.1.3密封弹上的其他构件,例如顶盖衬垫和导线绝缘层,应具有耐热和抗腐蚀的性能,并且不与弹体中试样所含的氟化物发生化学作用。A3.1.4从安全角度出发,密封弹最好放在钢板厚度为12.7mm的屏蔽罩内使用。A3.2试样杯

由镍或铂制成,当采用镍时,其底部外径为20mm,顶部外径为28mm,高度为16mm。当采用铂时,其底部外径为24mm,项部外径为27mm,高度为12mm,重量10~~11g。A3.3点火线圈

用直径0.47mm(相当于SwG26号)、长约100mm的铂丝,在其中间约20mm长的范围内绕成线圈。

A3.4点火线路

A3.4.1用以供给足够的电流,在不熔化点火线的前提下引燃导火线。A3.4.2用以控制点火电路的电源开关应是常断型的,亦即在操作者用力压住开关时,才能使开关闭合。

A3.5导火线

为白色的尼龙线或棉线。

A3.6其他器具

容量为100μL.的Eppendorf型吸管;b.

用聚丙烯材料制成的漏斗、100mL量筒、150mL烧杯;磁性搅拌器和具有聚四氟乙烯涂层的磁搅拌棒;d.

JB/T 6062--92

氟离子选择电极和合适的标推电极:能测量出0.1mV的毫伏计:

容积比密封弹大的水槽。

A4测量用试剂

试剂纯度

分析纯。

试剂用水必须是蒸馏水。

氟化钠溶液

采用预先烘干的氟化钠溶解于水中制成。A4.3. 1

氟化钠的烘干方法是:在130~150℃中加热1h,然后存放于干燥器中冷却待用。氟化钠溶液的配制方法是:取烘干的氟化钠4.4200土0.0005g溶解于蒸增水中,再稀释至A4.3.4在配制氟溶液的过程中不得使用任何玻璃器具,配制好的氟溶液更不能与任何玻璃器具接触。

A4.4氧气

不得含有易燃物和卤素化合物,压力为4.05MPaA4.5柠檬酸钠溶液

把27g二水柠檬酸钠溶于蒸馏水中,再稀释至·1L制成。A4.6氢氧化钠溶液

把200g颗粒状氢氧化钠溶于水中,再稀释至1,注人聚丙烯容器中保存。A4.7冲洗液

在300mL蒸馏水中加人32mL冰醋酸、6.6g二水柠檬酸钠、32.15g氯化钠,搅拌至溶解后,用氧氧化钠溶液把pH值调整到5.3,冷却并稀释至1L。A4.8精制白油。

A5试样的分离方法及过程

A5.1点火线圈的安装

把点火线圖的两端与连接点火线路的接线柱相连接,并使得点火线圈位于试样杯放置位置一侧的上部。

A5.2密封弹内壁的处理

在弹体中放人10mL的柠檬酸钠溶液,合上弹盖剧烈摇动15s,使溶液分布于弹体的内壁上。A5.3试样和试样杯、引火线的放人A5.3.1把试样放人试样杯,放入量应不超过1g,如果试样是固体,还应当加人适量的白油,确保试样能被引燃。如果试样的氯含量超过2%,试样重量和白油重量应符合表A1的规定。表A1

氯含量+%

>5~10

>10~20

>20~50

白油重

A5.3.2把试样杯置于点火器接线柱支座的中间,再在点火线圈与试样之间插人一段引火线。169

A5.4密封弹的封闭

JB/T 6062-—92

试样杯放人弹体后应随即合上弹盖,使密封弹处于密封状态,在这一个操作过程中,必须保证弹设有发生过跌落,倾斜等情况,也没有受到过震动。A5.5氧气的输人

在密封弹封闭之后,即可缓慢地向弹体内输人氧气,直到压强达到表A2的规定。表A2

弹体容量,mL

300~350

>350~400

>400~450

>450~500

A5.6试样的燃烧以及燃烧过程的操作A5.6.1把密封弹浸在冷水槽中,并接上点火电路。A5.6.2闭合点火电路点燃试样。A5.6.3在大于10min的时间之后,从水槽中取出密封弹。A5.6.4缓慢而均勾地释放气体压力,其过程必须大于1min。表

压,MPa

39~41

36~38

28~30

A5.6.5打开弹盖检查燃烧结果,如果发现有未燃尽的油迹或烟灰之类的沉积物,应彻底清洗弹体,并从A5.1条开始重新工作。

A5.7氟化物的收集

A5.7.1用洁净的钳子将试样杯从弹体中取出。把冲洗液注人冲洗瓶内,以细的喷流形式冲洗试样杯中的残留物,并把由此雨得到的冲洗物A5.7.2

溶液注人100mL量简内。

A5.7.3用冲洗瓶冲洗弹体内壁上的粘着物以及弹盖、接线柱等部位,并把由此而得到的冲洗物溶液也注人量简内。

A5.7.4向量裔内施加冲洗液到满量程。A6 测量

A6.1按技术说明书的规定确定电极斜率(浓度改变10倍的毫伏数)。A6.2进行无试样操作,获得1份空白溶液。A6.3将氟化物和标准电极浸入溶液,使其获得的平衡读数至0.1mV(所需的平衡时间取决于电极状态,约在5~20min之间)。

A6.4加人100uL氟化钠溶液,并在与A6.3条相同的时间后得到另一个读数。A7 计算

按下式计算试样中的氟含量:

[_2×10-4

2×10-4

104E,/5

[104E, 5-1

氟(ppm)=

试样溶液中加人100μL氟化钠溶液后改变的毫伏数,式中AE,—-

△E—空白溶液中加人100μL氟化钠溶液后改变的毫伏数;一按A6.1条确定的电极斜率:

W-试样重量g。

A8精度和准确性

A8.1重复性

JB/T6062--92

同一位分析人员得出的结果,若其误差不大于1.1ppm(0.00011%);或检出值的8.0%(取较高者),厕测试的重复性应认为是良好的。A8.2再现性

不同实验室得到的两个测定值,若其误差不大于6.7ppm或检出值的129.0%(取较高者),则测试的再现性应认为是良好的。

A8.3准确性

最然用适当的方法可预期得到83%~85%的再现率,但是本方法的平均再现率是实际出现量的62%~64%。

附加说朋:

本标准由全国无损检测标推化技术委员会提出,本标准由机械电子工业部.上海材料研究所归口。本标由机械电子工业部哈尔滨焊接研究所负责起草。本标准主要起草人姜首浩。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。