YS/T 463-2003

基本信息

标准号: YS/T 463-2003

中文名称:铜及铜合金板带箔材产品缺陷

标准类别:有色金属行业标准(YS)

英文名称: Copper and copper alloy sheets, strips and foils Product defects

标准状态:现行

发布日期:2003-12-29

实施日期:2004-05-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:3961025

标准分类号

标准ICS号:冶金>>有色金属产品>>77.150.30铜产品

中标分类号:冶金>>有色金属及其合金产品>>H62重金属及其合金

关联标准

出版信息

出版社:中国标准出版社

书号:155066.2-15668

页数:22

标准价格:17.0 元

出版日期:2004-05-01

相关单位信息

起草人:路俊攀、梅恒星、杨丽娟、刘国胜、张智强、张敬华、王庭芳、陈江桥、邵胜忠

起草单位:洛阳铜加工集团有限责任公司

提出单位:全国有色金属标准化技术委员会

发布部门:国家发展和改革委员会

标准简介

本标准规定了铜及铜合金板带箔材产品中常见缺陷的定义及特征,分析了产生的主要原因,并给出部分典型图片。本标准适用于铜及铜合金板带箔材产品缺陷的分析与判定。 YS/T 463-2003 铜及铜合金板带箔材产品缺陷 YS/T463-2003 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

YS/T463—2003

为规范,统一我国铜及铜合金板带箔材产品的缺陷名称,以利于国内外技术交流,处理工序之问和经贸过程中产生的质量异议,特制定本标准。本标准由全国布色金属标准化技术委员会提出本标准由全国有色金属标雄化技术委员会负责归口。本标准由落阳铜加工集团有限责任公司负责起草。本标准由中国有色金属工业标准计量质量研究所、上海有色金集团公司、上海金泰铜业有限公司参加起草。

本标准主要起草人:路俊攀梅恒星、杨丽娟、刘国胜、张智强、张敬华、王庭芳、陈江桥,郡胜,本标准由全国有色金属标准化技术委员会负责解释。1范围

铜铜合金板带箔材产品缺陶

YS/T 463—2003

本标准规定了铜及合金板带箱材产品中帝见缺陷的定义及特征,分析了产生的主要原因,并给出部分典型图片。

本标准遁用于铜及铜合金板带箱材产品缺陷的分析与判定。2缺陷定义、特征,产生原因、典型图片2.1过热与过烧

2.1.1定义及特征

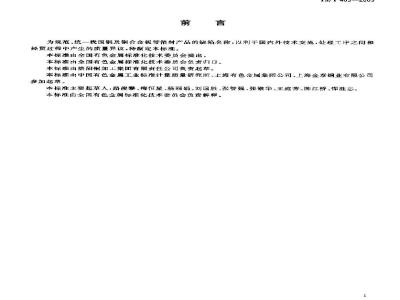

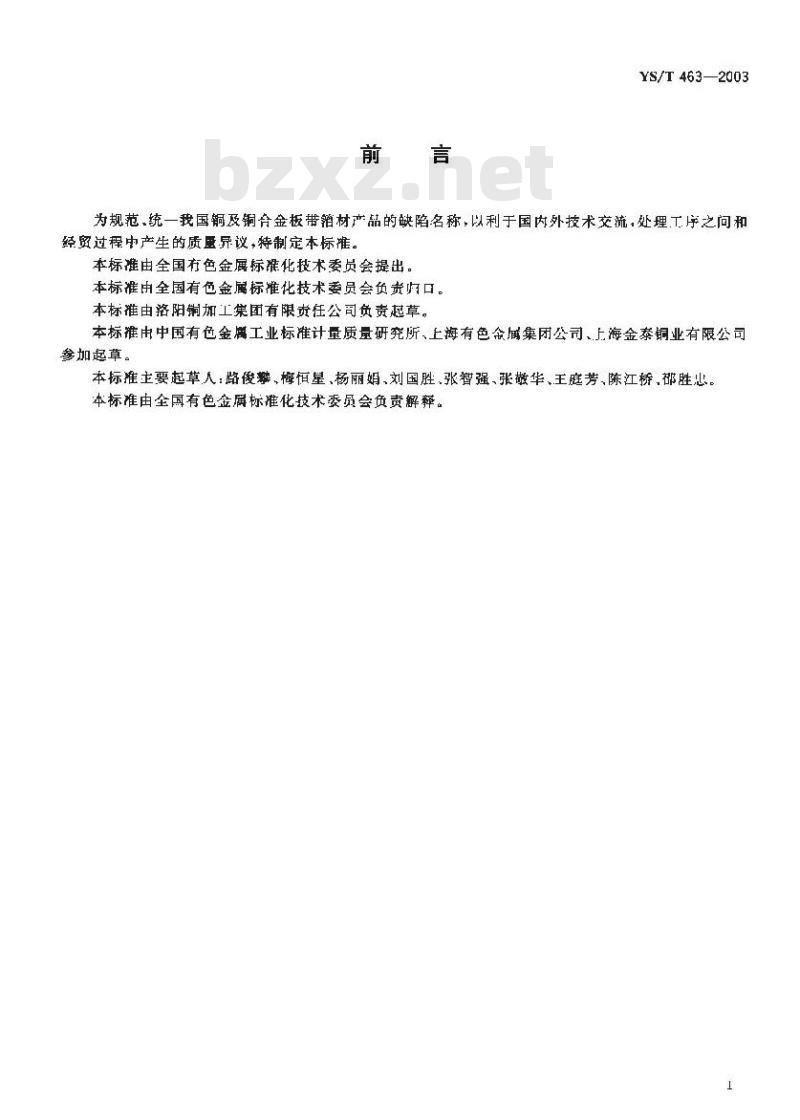

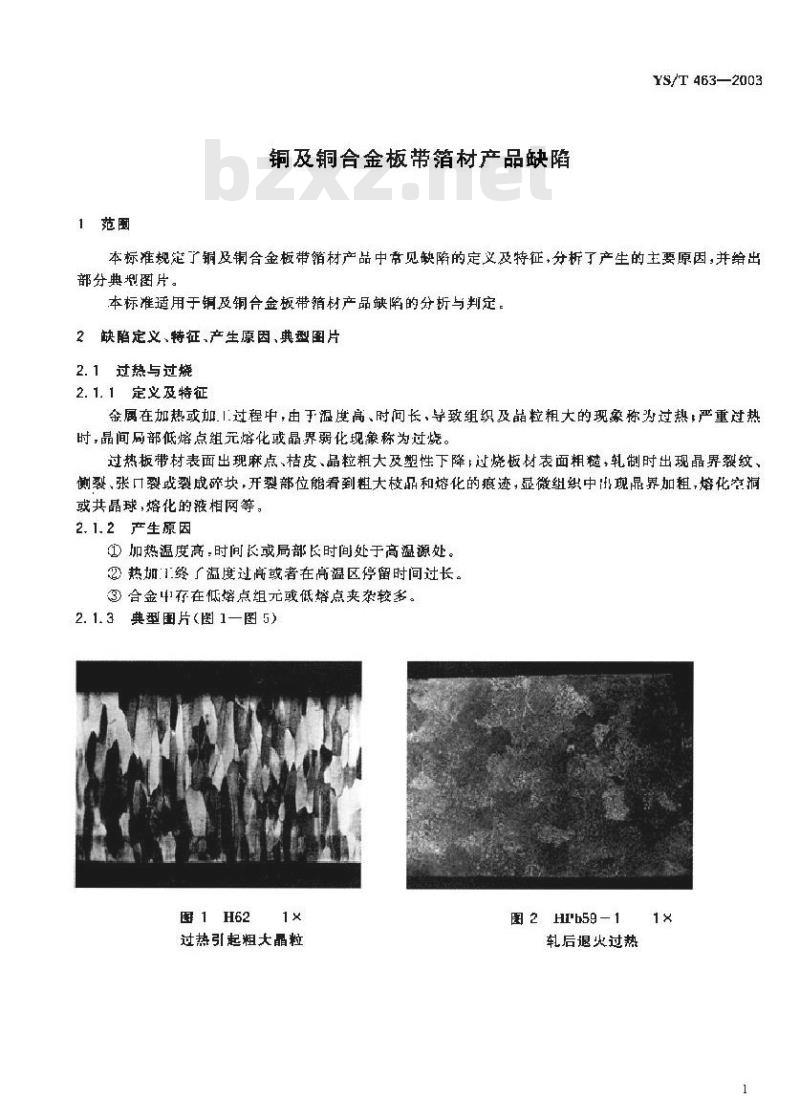

金属在加热或加.1.过程中,由于温度高、时问长、导致组织及品粒粗大的现象称为过热,严重过热时,晶间局部低熔点组元熔化或晶界弱化现象称为过烧。过热板带材表面出现麻点、桔皮、晶粒粗大及塑性下降过烧板材表面粗糙,轧制时出现晶界裂纹、侧裂,张口裂或裂成碎块,开裂部位能看到粗大枝品和熔化的痕迹,显微纽织中现晶界加粗,熔化空洞或共晶球,熔化的相网等,

2.1.2产生原因

①加热温度高,时间长或局部长时间处于高温源处。②热加1终了瀛度过高者在高温区停留时间过长。③合金4存在低熔点组元或低熔点夹杂较多。2. 1.3典型图片(图1—图5)

图1H62

过热引起粗大晶粒

图2Hrb591

轧后退火过热

YS/T463—2003

图3H62

过烧轧成碎块

2.2裂纹或开裂

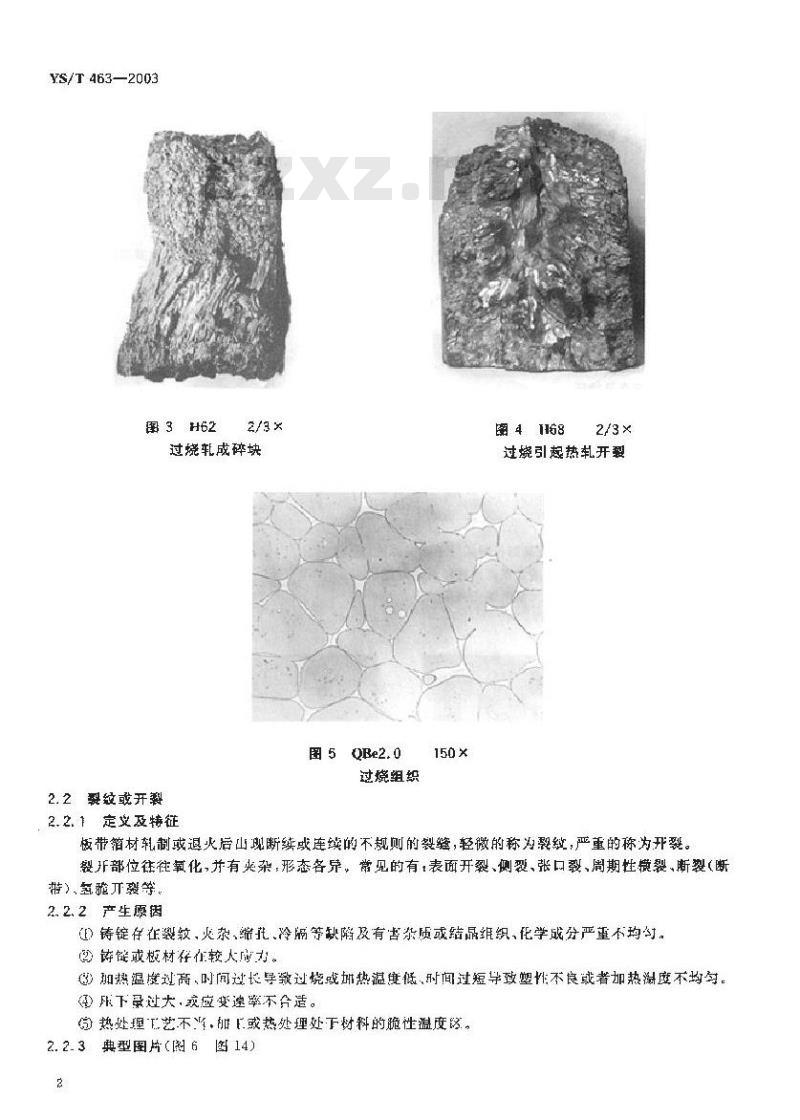

2.2、1定义及特征

图 5QBe2.0

过烧组织

2/3×x

过烧引起热轧开裂

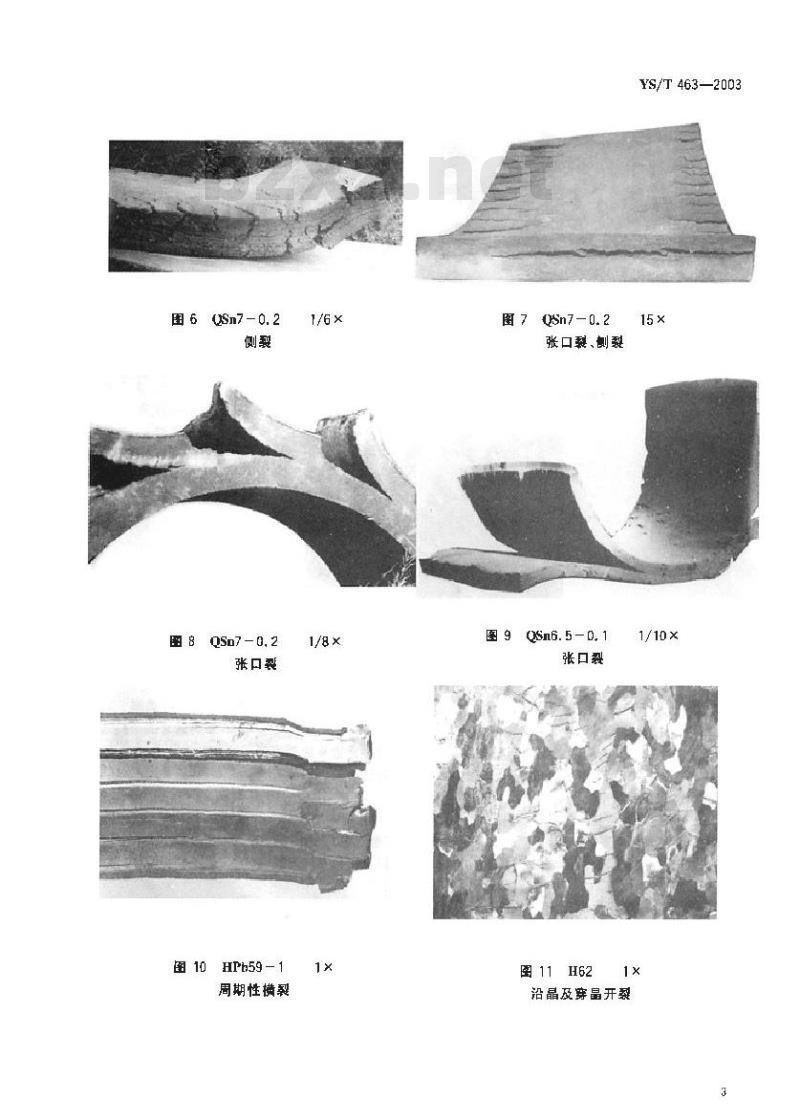

板带箔材轧制或退火后山现断续或连续的不规则的裂缝,轻微的称为裂致,严重的称为开裂。裂开部位往往氧化,并有火杂,形态各异,常见的有表面开裂、侧双、张口裂、周期性搅裂、断裂(断带),氢验开等。

2. 2.2产生愿因

(E)铸锭存在教,火杂,缔托,冷蜗等缺陷及有含杂质或结晶组织,化学成分严重不均:诗链或概材存在较人成才。

您珈热温度过高,时间过长导教过烧或妞热温度低,时间过短导致塑性不食者加热激度不均每。①乐下最过大,成应变遂率不合适。动热处理E艺不消,加E或热处理处下材科的跪性温度图,2.2.3典型图片(图6图14)

图 6 (Sn7 - 0. 2

图 8QSn7 - 0, 2

张口裂

图 10 HPh59 - 1

周期性横裂

图 7 QSn7-0. 2

张口侧料

OSn6. 5 - 0, 1

张口裂

图11H62

YS/T 463—2003

1/10×

沿晶及穿晶开裂

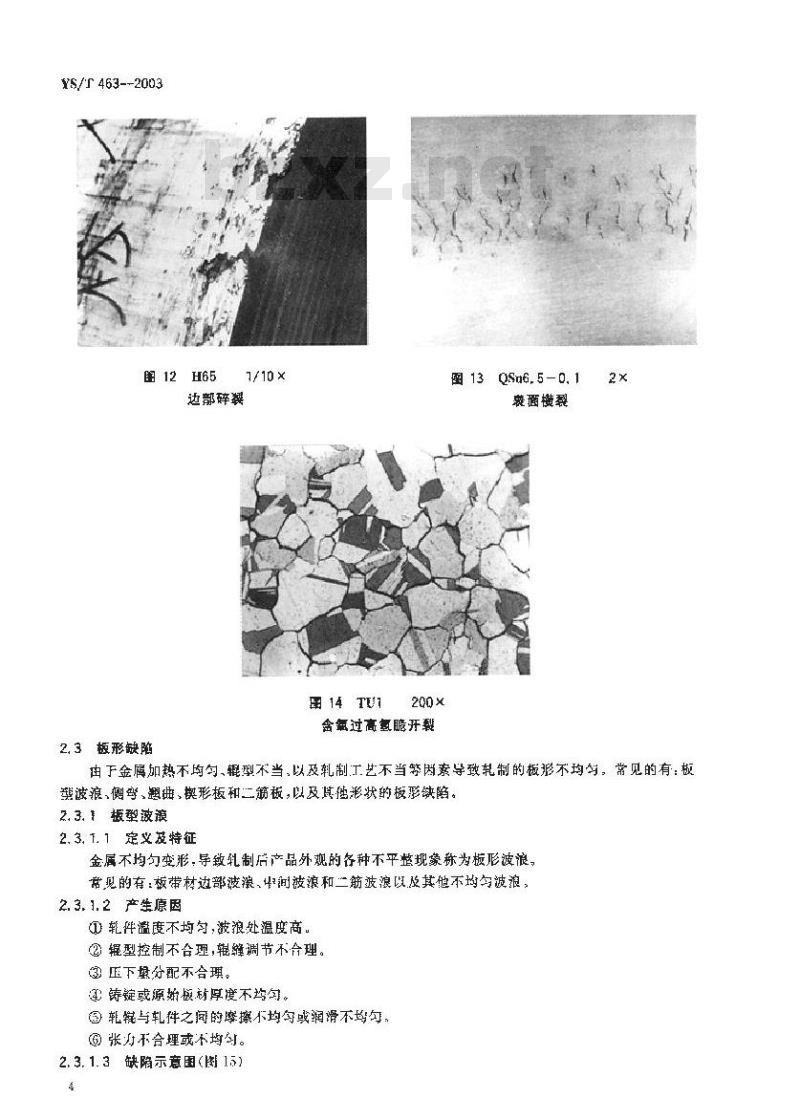

TS/T 463--2003

图 12 H65

7/10×

部碎翼

2.3板形缺陷

淘 14TU1

含氧过高氢瞻开

图13QSn6,5-0. 1

凝面横裂

由下金属加热不均勾、辊型不当,以及轧制工艺不当等菌素导致轧制的板形不均匀,常见的有:板被痕,弯,塑典,换形板和二筛板,以及其独形状的板形缺陷。2.3.1板型波衰

2. 3. 1. 1定义及特征

金属不均匀变形,导致轧制后产品外观的各种不平整现象称为板形波浪,常见的有:板带材边部波滚、中间被浪和二筋被浪以及其他不均勾波浪,2. 3. 1. 2产生原因

①轮件溢度不均匀,波浪处温度高②辑型控制不合理,辊缝调节不合理。③正下望分配不合理。

逐锭或源始板材厚度不均勾。

③轧与轧之间的摩擦小均勾或網滑不均勾@张为不合埋或不均钧。

2. 3. 1. 3缺陷示意图(图 15)

2.3.2慢弯

2.3.2.1定义及特征

中商液

产品加工后侧向弯曲,形成侧弯。2.3.2.2产生原因

①轧件两侧厚度不同、温度不均勾。②轧辊两边压下螺丝调节不平衡。③辑型不正确或咬人方向不正。④板带箱材存在较大应力。

2.3.2.3缺陷示意图(图 16)

2.3.3翘曲

2.3.3. 1定义及特征

焱谢糖

YS/T 4632003

轧件出辊后向土或向下出现弧形弯曲现象称为翘曲。严重时轧件包住轧辊,出现缠辑情说。2.3.3.2产生原因

①)轧件上下两面温度不均匀,造成变形抗力不同,延伸不一致。②上下两轧辊直径不同,工作辊中心与轧件不垂直。压下分配不合理及工艺润滑不均匀2.3.3.3快陷示意图(图17)

图 17翘曲

YS/T 463--2003

2.3.4厚魔本均

2.3.4.1定义及特征

轧性轧制后,纵断面厚度不均,出现一边薄,一边厚现象,俗称梗形板;纵断面厚度不均,出现中间薄,二乾厚中间厚、二筋撕现象,浴称一筋板。2.3.4.2产生原因

辊不当,辊缝衣调整好。

②原始板形缺陷。

2.3.4.3缺陷示意图(图15)

镶形板

图18机形板和二筋板

2.4来杂

2.4.1、定义发特征

板带箔材表面和内部出现的与基体有明显分界面,性能相差悬殊的金屑战非金属物称为夹杂,尖一段呈颗粒状、长条状沿加工方向分布,有一定形和颜色,界面明显,常见有:金满来杂和非金属夹杂。

2.4.2产生康因

D铸链中未熔化究的续金扇颗粒,形成太块晶或异金屏进入,②金满氧化物及其他金属化合物造成的金属夹杂。②由酸盐、覆盖剂等非金风化合物造成的非金属爽杂。2.4.3典型图片(图19)

图19BNb30-1-0.5

热轧板中 Nh 夹杂

2.5压入物

2. 5. 1 定义及特征

金属或非金属压人板带销材衰面称为医入物念属压人物与基体有明显分界面,轮彝楚,有不间的金属光译,呈点状、块状,熟离后形凹坑;非金属压入物形态不一,颤色各异,多虽瞻性,无金厨光泽,呈点状、片状,长条状浩加工方向分布,不易剥离,

2.5.2产生原因

①加热温度过高形成的氧化皮、润滑剂粘附在工模具和制品表面。②工模具的碎片及粘附物。

③裂边的金属眉、毛刺及飞边,热处理炉的炉屑、油污;乳液内的杂物等。③轧道及导板上的异物。

2.5.3典型图片(图20—图22)

图 20 H62

压入物

2.6成分不均

2. 6. 1定义及特征

图 22 T2

飞边压入物

板带箔材不同部位化学成分存在较大差异现象称为成分不均。图 21H62

压入物

YS/T463—2003

成分不均能引起颜色或变形特性差异,宏观检验能看到成分偏析点或偏析区.显微组织和性能有差异,甚至出现开裂带。

2.6.2产生原因

铸锭成分偏析,反偏析合金车铣不彻底。②退火导致的脱锌。

2.6.3典型围片(图23)

YS/T 4632003

2.7鼓泡

2. 7. 1 定义及特征

图23QSn4-4-2.5

热轧板上Pb的聚焦点

板带箱材经轧制谢火后,表面出现证加工方向分布的条状或泡状鼓起:剖开后为空腔,这种鼓起称为鼓跑,

鼓泡多坚茶状,表面光滑,沿加工方向拉长,剂开后内星光亮的金属色泽,个别伴生氧化物或其他火杂。鼓泡大多两而对称分布,常现在较薄的叛带材中2.7.2产生原因

)铸锭中存在气孔、缩孔、缩松等缺陷,色坏料退火时,炉为气氛控制不当,炉温过商,2.7.3典型图片(图24-图95)

图 25 HPb59 - 1

鼓泡纵剖面

图 24 Hrb59— 1

2.8分层

2.8.1定义及特征

板带箱材经轧制前形成沿加工方尚分右的缝随称为分限,1 ×

层与层之问接触平整,面积较大,有些有氢化物或爽杂,带出现午薄带材中或潮带材经焊接盾表现出来,2.8.2产生原因

①铸疑中有气孔、缩孔,缩松卖杂等族陷,经花制后滑加工方再成县裂。①热轧道次压下最配个当,下过大图铸链热不均,闭热避度过高或过低8

2.8.3典型图片(图2图27)

图26H68

2.9粘结、撕裂

2.9.1定义及特征

图27T2

YS/T 463—2003

1/2 ×

带卷退火后,开卷时层与层之问山现粘连称为粘结、开卷后,表面品点状、状或条状伤痕称为撕。

2.9.2产生原因

①带卷卷取过繁卷最张力过大或者退火片意冷引起层与层粘贴太紧多中间退火温度高,时间长,层与层之间金展扩数成一体.?带材衣面有低熔点物质或粘性污物。2.9.3典型图片([图28-图29)

图2812

粘结后撕裂的带卷

2. 10 压折,压漏

2.10.1定义及特征

图29T2

粘结撕裂点局部

薄带材轧制后,表面形成局部折聋或折痕现象称为压折。折一般沿加工方向分布,呈鱼状,燕昆状。

薄带材乳制,形成没加1方向分布的针眼状,半月觅状、不现则三角状的穿透性缺陷你为正漏。2.10.2产生原因

①环料有裂纹、火杂等缺陷。

②轧件厚度题伸不均,有严重波浪:XS/T463--2003

③辑型不正确,压下是分配不均匀,解工率逆大,④轨件咬人,卷曲、张力及润滑术当。?轧辊、轮道、导板,乳件表面上布异物压人2.10.3典型图片(图30图35)

图30H68

图32T2

2.11机概摄伤

图31Pb59-1

图33165bZxz.net

外力作用于板带箔材表面或板带箔材层与层之问的错动,引表面条状、束状,凹统状,尖锐沟槽状改其他形状的伤痕,常见的有:擦伤、划伤、伤和正伤,0

2. 11. 1撼伤

2.11.1.定义及特征

YS/T463--2003

物体之闻接触后相对消动或错动而引起板带箱材表面呈束状分布的伤痕称为擦伤,俗称擦花,2.11.1.2产生原因

?轧鞭需损有变形或有裂纹,润不良。?板带箱材表面、乳辊、轧道上粘瓣有物。③层与层之间错动。

2、11.1.3典塑图片(图36)

朗36H65

2.11.2伤

2.11.2.1定义及特征

尖锐物体与板带箔材表面接触,产生相对滑动而引赵条状减沟槽状伤痕称为划伤。2.11.2.2产生原因

)轧辑撑块,出现校,乳道道板等接触部位上有棱第或粘有硬物。②掏滑剂或乳滋中有鞭鞭异物。板带落材层与层之间夹有硬物。2、11.2. 3典塑图片(图 37)

图 37 T2

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

为规范,统一我国铜及铜合金板带箔材产品的缺陷名称,以利于国内外技术交流,处理工序之问和经贸过程中产生的质量异议,特制定本标准。本标准由全国布色金属标准化技术委员会提出本标准由全国有色金属标雄化技术委员会负责归口。本标准由落阳铜加工集团有限责任公司负责起草。本标准由中国有色金属工业标准计量质量研究所、上海有色金集团公司、上海金泰铜业有限公司参加起草。

本标准主要起草人:路俊攀梅恒星、杨丽娟、刘国胜、张智强、张敬华、王庭芳、陈江桥,郡胜,本标准由全国有色金属标准化技术委员会负责解释。1范围

铜铜合金板带箔材产品缺陶

YS/T 463—2003

本标准规定了铜及合金板带箱材产品中帝见缺陷的定义及特征,分析了产生的主要原因,并给出部分典型图片。

本标准遁用于铜及铜合金板带箱材产品缺陷的分析与判定。2缺陷定义、特征,产生原因、典型图片2.1过热与过烧

2.1.1定义及特征

金属在加热或加.1.过程中,由于温度高、时问长、导致组织及品粒粗大的现象称为过热,严重过热时,晶间局部低熔点组元熔化或晶界弱化现象称为过烧。过热板带材表面出现麻点、桔皮、晶粒粗大及塑性下降过烧板材表面粗糙,轧制时出现晶界裂纹、侧裂,张口裂或裂成碎块,开裂部位能看到粗大枝品和熔化的痕迹,显微纽织中现晶界加粗,熔化空洞或共晶球,熔化的相网等,

2.1.2产生原因

①加热温度高,时间长或局部长时间处于高温源处。②热加1终了瀛度过高者在高温区停留时间过长。③合金4存在低熔点组元或低熔点夹杂较多。2. 1.3典型图片(图1—图5)

图1H62

过热引起粗大晶粒

图2Hrb591

轧后退火过热

YS/T463—2003

图3H62

过烧轧成碎块

2.2裂纹或开裂

2.2、1定义及特征

图 5QBe2.0

过烧组织

2/3×x

过烧引起热轧开裂

板带箔材轧制或退火后山现断续或连续的不规则的裂缝,轻微的称为裂致,严重的称为开裂。裂开部位往往氧化,并有火杂,形态各异,常见的有表面开裂、侧双、张口裂、周期性搅裂、断裂(断带),氢验开等。

2. 2.2产生愿因

(E)铸锭存在教,火杂,缔托,冷蜗等缺陷及有含杂质或结晶组织,化学成分严重不均:诗链或概材存在较人成才。

您珈热温度过高,时间过长导教过烧或妞热温度低,时间过短导致塑性不食者加热激度不均每。①乐下最过大,成应变遂率不合适。动热处理E艺不消,加E或热处理处下材科的跪性温度图,2.2.3典型图片(图6图14)

图 6 (Sn7 - 0. 2

图 8QSn7 - 0, 2

张口裂

图 10 HPh59 - 1

周期性横裂

图 7 QSn7-0. 2

张口侧料

OSn6. 5 - 0, 1

张口裂

图11H62

YS/T 463—2003

1/10×

沿晶及穿晶开裂

TS/T 463--2003

图 12 H65

7/10×

部碎翼

2.3板形缺陷

淘 14TU1

含氧过高氢瞻开

图13QSn6,5-0. 1

凝面横裂

由下金属加热不均勾、辊型不当,以及轧制工艺不当等菌素导致轧制的板形不均匀,常见的有:板被痕,弯,塑典,换形板和二筛板,以及其独形状的板形缺陷。2.3.1板型波衰

2. 3. 1. 1定义及特征

金属不均匀变形,导致轧制后产品外观的各种不平整现象称为板形波浪,常见的有:板带材边部波滚、中间被浪和二筋被浪以及其他不均勾波浪,2. 3. 1. 2产生原因

①轮件溢度不均匀,波浪处温度高②辑型控制不合理,辊缝调节不合理。③正下望分配不合理。

逐锭或源始板材厚度不均勾。

③轧与轧之间的摩擦小均勾或網滑不均勾@张为不合埋或不均钧。

2. 3. 1. 3缺陷示意图(图 15)

2.3.2慢弯

2.3.2.1定义及特征

中商液

产品加工后侧向弯曲,形成侧弯。2.3.2.2产生原因

①轧件两侧厚度不同、温度不均勾。②轧辊两边压下螺丝调节不平衡。③辑型不正确或咬人方向不正。④板带箱材存在较大应力。

2.3.2.3缺陷示意图(图 16)

2.3.3翘曲

2.3.3. 1定义及特征

焱谢糖

YS/T 4632003

轧件出辊后向土或向下出现弧形弯曲现象称为翘曲。严重时轧件包住轧辊,出现缠辑情说。2.3.3.2产生原因

①)轧件上下两面温度不均匀,造成变形抗力不同,延伸不一致。②上下两轧辊直径不同,工作辊中心与轧件不垂直。压下分配不合理及工艺润滑不均匀2.3.3.3快陷示意图(图17)

图 17翘曲

YS/T 463--2003

2.3.4厚魔本均

2.3.4.1定义及特征

轧性轧制后,纵断面厚度不均,出现一边薄,一边厚现象,俗称梗形板;纵断面厚度不均,出现中间薄,二乾厚中间厚、二筋撕现象,浴称一筋板。2.3.4.2产生原因

辊不当,辊缝衣调整好。

②原始板形缺陷。

2.3.4.3缺陷示意图(图15)

镶形板

图18机形板和二筋板

2.4来杂

2.4.1、定义发特征

板带箔材表面和内部出现的与基体有明显分界面,性能相差悬殊的金屑战非金属物称为夹杂,尖一段呈颗粒状、长条状沿加工方向分布,有一定形和颜色,界面明显,常见有:金满来杂和非金属夹杂。

2.4.2产生康因

D铸链中未熔化究的续金扇颗粒,形成太块晶或异金屏进入,②金满氧化物及其他金属化合物造成的金属夹杂。②由酸盐、覆盖剂等非金风化合物造成的非金属爽杂。2.4.3典型图片(图19)

图19BNb30-1-0.5

热轧板中 Nh 夹杂

2.5压入物

2. 5. 1 定义及特征

金属或非金属压人板带销材衰面称为医入物念属压人物与基体有明显分界面,轮彝楚,有不间的金属光译,呈点状、块状,熟离后形凹坑;非金属压入物形态不一,颤色各异,多虽瞻性,无金厨光泽,呈点状、片状,长条状浩加工方向分布,不易剥离,

2.5.2产生原因

①加热温度过高形成的氧化皮、润滑剂粘附在工模具和制品表面。②工模具的碎片及粘附物。

③裂边的金属眉、毛刺及飞边,热处理炉的炉屑、油污;乳液内的杂物等。③轧道及导板上的异物。

2.5.3典型图片(图20—图22)

图 20 H62

压入物

2.6成分不均

2. 6. 1定义及特征

图 22 T2

飞边压入物

板带箔材不同部位化学成分存在较大差异现象称为成分不均。图 21H62

压入物

YS/T463—2003

成分不均能引起颜色或变形特性差异,宏观检验能看到成分偏析点或偏析区.显微组织和性能有差异,甚至出现开裂带。

2.6.2产生原因

铸锭成分偏析,反偏析合金车铣不彻底。②退火导致的脱锌。

2.6.3典型围片(图23)

YS/T 4632003

2.7鼓泡

2. 7. 1 定义及特征

图23QSn4-4-2.5

热轧板上Pb的聚焦点

板带箱材经轧制谢火后,表面出现证加工方向分布的条状或泡状鼓起:剖开后为空腔,这种鼓起称为鼓跑,

鼓泡多坚茶状,表面光滑,沿加工方向拉长,剂开后内星光亮的金属色泽,个别伴生氧化物或其他火杂。鼓泡大多两而对称分布,常现在较薄的叛带材中2.7.2产生原因

)铸锭中存在气孔、缩孔、缩松等缺陷,色坏料退火时,炉为气氛控制不当,炉温过商,2.7.3典型图片(图24-图95)

图 25 HPb59 - 1

鼓泡纵剖面

图 24 Hrb59— 1

2.8分层

2.8.1定义及特征

板带箱材经轧制前形成沿加工方尚分右的缝随称为分限,1 ×

层与层之问接触平整,面积较大,有些有氢化物或爽杂,带出现午薄带材中或潮带材经焊接盾表现出来,2.8.2产生原因

①铸疑中有气孔、缩孔,缩松卖杂等族陷,经花制后滑加工方再成县裂。①热轧道次压下最配个当,下过大图铸链热不均,闭热避度过高或过低8

2.8.3典型图片(图2图27)

图26H68

2.9粘结、撕裂

2.9.1定义及特征

图27T2

YS/T 463—2003

1/2 ×

带卷退火后,开卷时层与层之问山现粘连称为粘结、开卷后,表面品点状、状或条状伤痕称为撕。

2.9.2产生原因

①带卷卷取过繁卷最张力过大或者退火片意冷引起层与层粘贴太紧多中间退火温度高,时间长,层与层之间金展扩数成一体.?带材衣面有低熔点物质或粘性污物。2.9.3典型图片([图28-图29)

图2812

粘结后撕裂的带卷

2. 10 压折,压漏

2.10.1定义及特征

图29T2

粘结撕裂点局部

薄带材轧制后,表面形成局部折聋或折痕现象称为压折。折一般沿加工方向分布,呈鱼状,燕昆状。

薄带材乳制,形成没加1方向分布的针眼状,半月觅状、不现则三角状的穿透性缺陷你为正漏。2.10.2产生原因

①环料有裂纹、火杂等缺陷。

②轧件厚度题伸不均,有严重波浪:XS/T463--2003

③辑型不正确,压下是分配不均匀,解工率逆大,④轨件咬人,卷曲、张力及润滑术当。?轧辊、轮道、导板,乳件表面上布异物压人2.10.3典型图片(图30图35)

图30H68

图32T2

2.11机概摄伤

图31Pb59-1

图33165bZxz.net

外力作用于板带箔材表面或板带箔材层与层之问的错动,引表面条状、束状,凹统状,尖锐沟槽状改其他形状的伤痕,常见的有:擦伤、划伤、伤和正伤,0

2. 11. 1撼伤

2.11.1.定义及特征

YS/T463--2003

物体之闻接触后相对消动或错动而引起板带箱材表面呈束状分布的伤痕称为擦伤,俗称擦花,2.11.1.2产生原因

?轧鞭需损有变形或有裂纹,润不良。?板带箱材表面、乳辊、轧道上粘瓣有物。③层与层之间错动。

2、11.1.3典塑图片(图36)

朗36H65

2.11.2伤

2.11.2.1定义及特征

尖锐物体与板带箔材表面接触,产生相对滑动而引赵条状减沟槽状伤痕称为划伤。2.11.2.2产生原因

)轧辑撑块,出现校,乳道道板等接触部位上有棱第或粘有硬物。②掏滑剂或乳滋中有鞭鞭异物。板带落材层与层之间夹有硬物。2、11.2. 3典塑图片(图 37)

图 37 T2

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。