GB/T 15825.4-2008

基本信息

标准号: GB/T 15825.4-2008

中文名称:金属薄板成形性能与试验方法 第4部分:扩孔试验

标准类别:国家标准(GB)

标准状态:现行

发布日期:2008-12-23

实施日期:2009-06-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:3019521

标准分类号

标准ICS号:冶金>>金属材料试验>>77.040.10金属材料力学试验

中标分类号:机械>>加工工艺>>J32锻压

关联标准

替代情况:替代GB/T 15825.4-1995

出版信息

出版社:中国标准出版社

页数:16页

标准价格:16.0 元

计划单号:20061700-T-604

出版日期:2009-06-01

相关单位信息

首发日期:1995-12-14

起草人:曹宏深、姜奎华、华林、黄尚宇、毛华杰、李建华、李志刚、李晓星、陈新平

起草单位:郑州大学、武汉理工大学、东风汽车模具冲压有限公司等

提出单位:中国机械工业联合会

发布部门:中华人民共和国国家质量监督检验检疫总局 中国国家标准化管理委员会

主管部门:国家标准化管理委员会

标准简介

GB/T 15825的本部分规定了以扩孔率为指标的金属薄板扩孔成形性能试验方法,适用于厚度1.2mm~6.0mm的金属板、卷料,所用试样宽度一般不应小于90mm。 GB/T 15825.4-2008 金属薄板成形性能与试验方法 第4部分:扩孔试验 GB/T15825.4-2008 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS7704010

[正版】 GB 15825.4-1995

中华人民共和国国家标准

GB/T15825.4—2008

代替GB/T15825.4—1995

金属薄板成形性能与试验方法

第4部分:扩孔试验

Sheet metal formability and test methods-Part4:Holeexpandingtest

2008-12-23发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2009-06-01实施

规范性引用文件

术语和定义

符号、名称和单位·

试验原理

试验装置

试验条件

试验操作和步骤

试验计算

试验报告..

附录A(规范性附录)

圆柱凸模扩孔试验

...................

GB/T15825.4—2008

GB/T15825《金属薄板成形性能与试验方法》分为8个部分:一第1部分:成形性能和指标;

第2部分:通用试验规程;

第3部分:拉深与拉深载荷试验;第4部分:扩孔试验;

—第5部分:弯曲试验;

—第6部分:锥杯试验;

—第7部分:凸耳试验;

第8部分:成形极限图(FLD)测定指南。本部分是GB/T15825的第4部分。GB/T15825.4—2008

本部分代替GB/T15825.4一1995《金属薄板成形性能与试验方法扩孔试验》。本部分参考ISO/TS16630:2003《金属材料扩孔试验方法》英文版)。本部分与GB/T15825.4一1995相比,主要变化如下:—增加了“前言”;

将原标准技术规定作为本部分的附录A;在附录A中,将原标准中的符号di、D。、Lo、dtmx、dmin分别修改为Dr、d,、l,、Dmx、Damin,并对名称进行了适当的修改;

相对于原标准,在附录A中增加了A.6.4。本部分的附录A为规范性附录。

本部分由中国机械工业联合会提出。本部分由全国锻压标准化技术委员会归口。本部分起草单位:郑州大学、武汉理工大学、东风汽车模具冲压有限公司、华中科技大学、北京航空航天大学、宝山钢铁股份有限公司。本部分主要起草人:曹宏深、姜奎华、华林、黄尚宇、毛华杰、李建华、李志刚、李晓星、陈新平。本部分所代替标准的历次版本发布情况为:——GB/T15825.4—1995。

1范围

金属薄板成形性能与试验方法

第4部分:扩孔试验

GB/T15825.4—2008

GB/T15825的本部分规定了以扩孔率为指标的金属薄板扩孔成形性能试验方法,适用于厚度1.2mm~6.0mm的金属板、卷料,所用试样宽度一般不应小于90mm。注:扩孔率可以采用锥形凸模、圆柱凸模等进行扩孔试验测定,使用圆柱凸模的扩孔试验方法见附录A。2规范性引用文件

下列文件中的条款通过GB/T15825的本部分的引用而成为本部分的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分。然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本部分。

GB/T19764优先数和优先数化整值系列的选用指南(GB/T19764一2005,ISO497:1973,IDT)GB/T15825.2一2008金属薄板成形性能与试验方法第2部分:通用试验规程3术语和定义

下列术语和定义适用于本部分。3.1

limiting hole expansion ratio极限扩孔率

使用凸模对试样上的冲制圆孔进行扩孔试验,并在孔缘(竖缘)发生开裂时测量和计算的扩孔变形量。

相对间隙

relativeclearance

冲制试样圆孔所用凸模和凹模之间的间隙与试样厚度的比值。4符号、名称和单位

符号、名称和单位见表1。

相对单边间隙

冲制试样圆孔所用凹模的内径

冲制试样圆孔所用凸模的直径

扩孔凹模的内径

孔缘(竖缘)开裂时的圆孔直径

试样上冲制圆孔的原始直径

扩孔凸模的直径

GB/T15825.4—2008

5试验原理

表1(续)

压边力

扩孔凹模的圆角半径

试样摩度

极限扩孔率

平均极限护孔率

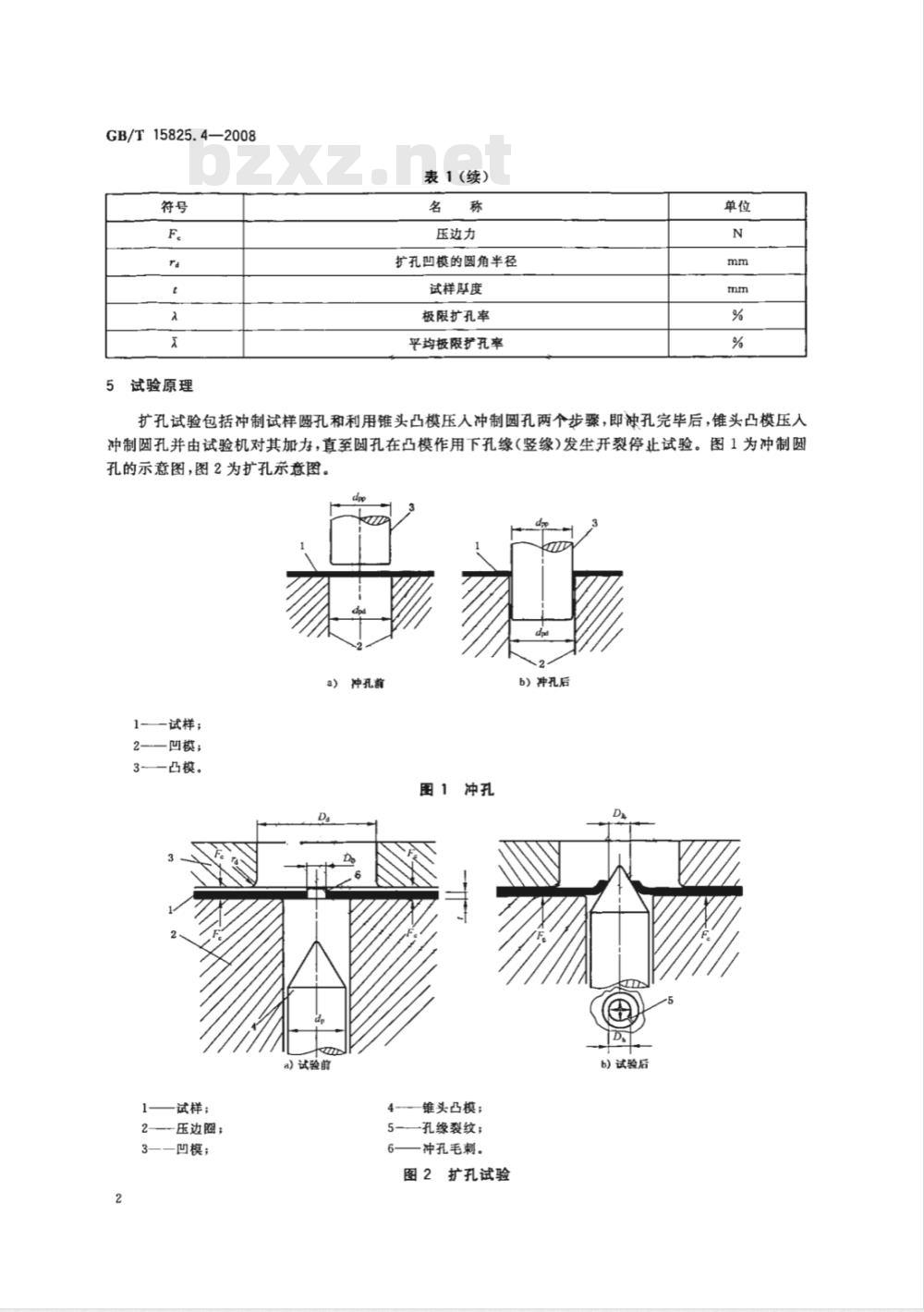

扩孔试验包括冲制试样圆孔和利用锥头凸模压人冲制圆孔两个步骤,即决孔完毕后,锥头凸模压入冲制圆孔并由试验机对其加力,直至圆孔在凸模作用下孔缘(竖缘)发生开裂停止试验。图1为冲制圆孔的示意图,图2为扩孔亲意图。a)冲孔前

1-试样;

2-—凹模;

3-凸模。

a)试验前

一试样;

一压边照;

一凹模;

图1冲孔

4-锥头凸模;

5——孔缘裂纹;

冲孔毛刺。

图2扩孔试验

b)冲孔后

b)试验后

6试验装置

6.1试验机

GB/T15825.4—2008

试验机应能夹持、压牢试样,并对试样具有定位功能。试样孔缘(竖缘)一旦发生开裂,试验机应能实时停机并避免停机惯性力破坏试样孔缘(竖缘开裂瞬间的孔径尺寸。试验机还应对扩孔试验所用模具(凸模或凹模)的位移运动具有控制作用。注:扩孔试验既可使用专用试验机,也可使用其他任何能够满足上述要求的压力机或试验机。6.2试验模具

6.2.1扩孔试验用模具(凸模和凹模)见图2。6.2.2扩孔试验用凸模头部锥度为60°士1°,凸模的圆柱直径d,应保证能将试样上的圆孔孔缘胀裂。6.2.3扩孔试验用凹模内径Ds应根据预估的极限扩孔率来选择,其数值不应小于40mm。6.2.4扩孔试验用凹模的角半径ra可取2mm~20mm,推荐使用5mm%6.2.5扩孔试验用模具(凸模和凹模)的硬度不应小于55HRC。6.2.6模具设计制造的其他要求按GB/T15825.2-2008中4.1.1和4.1.3的规定,模具使用准备按GB/T15825.2—2008中4.2的规定。7试样

7.1每次试验应从一材料样品上取3个或3个以上的试样。7.2试样应平直无翘曲。试样上的冲制圆孔中心距离试样任一边缘的尺寸通常不应小于45mm,如果采用条状试样,则试样上相邻的冲制阅孔中心距通常不应小于90mm。对于宽度不能满足以上边缘尺寸要求的窄试样或窄条试样,其冲制圆充的中心应位于试样的宽度中心部位,相邻的冲制圆孔中心距应大于试样宽度。

7.3试样上的冲制圆孔直径为10mm,应把此圆孔冲制在试样的中心部位。7.4冲制试样上的离孔时,冲孔凸、凹模之间的相对单边间隙c按式(1)计算,并把计算结果按表2要求加放到凹模内径d。如果需要根据材料厚度变化设计系列冲孔模具,以凸模尺寸为基准,通过加放冲孔间隙,并以0.1mm为级差,递增或递减凹模内径d的系列设计数值,冲孔凹模内径在满足7.2和7.3的要求下,可参考表3选用示例。 de = dn × 100

式中:

相对单边间隙,单位为百分数(%);de一·冲制试样圆孔所用凹模的内径,单位为毫来(mm);dp——-冲制试样圆孔所用凸模的直径,单位为毫米(mm);t—一金属薄板的厚度,单位为毫米(mm)。表2冲孔许用的相对单边间隙

金属薄板厚度t

相对单边间隙c/

(1)

GB/T15825.4-2008

金凤薄板厚度!

1.2≤<1.5

1.5≤<1.9

1.9≤<2.3

2.3≤<2.7

2.7≤<3.1

3.1≤<3.6

3.6≤<4.0

4.0≤<4.4

4.4≤4.8

4.8≤5.2

5.2≤5.7

表3冲孔凹模内径选用示例

冲孔模具的制造公差应符合表4规定。表4冲孔模具的制造公差

冲孔凸模直径d

冲孔凹模内径dp

adp为表3中数值。

冲孔凹模内径dp

尺寸与公差

单位为毫米

单位为旁米

试样准备的其他要求按GB/T15825.2一2008中第3章的规定,并记录试样的实测厚度。试验条件

通常在10℃~35℃环境温度下进行试验,如有必要环境温度可设置为23℃士5℃。试验操作和步骤

9.1至少进行3次有效重复试验。9.2安放试样时,应把其冲制圆孔的毛刺边缘朝向凹模孔(图2),并保证圆孔中心与锥头凸模轴线对中且要求试样的板面与锥头凸模运动方向垂直。使用压边圈把试样压牢,以防止扩孔试验过程中压边圈下方的材料发生变形流动。9.3

注:压边力大小与试样尺寸有关,例如对于150mm×150mm的试样,压边力不应小于50kN。如果压边圈下方的试样材料发生变形流动,试验无效。9.4

启动试验机把锥头凸模压人试样上的圆孔,锥头凸模运动速度不应大于1mm/s。观察到试样孔缘(竖缘)即将发生开裂的征兆,应立即减慢锥头凸模运动速度,以准确捕捉试样孔缘(竖缘)发生开裂的瞬间时刻,即保证试验停机时,试样孔缘(竖缘)变形状态恰处开裂时刻。发现试样孔缘(竖缘)发生开裂,立即停机,打开模具取出试样,使用合适的量具且避开裂纹从两个9.6

相互垂直的方向测量已经开裂的试样孔径D,[参见图2b)],测盘精度应达到0.05mm。注:对于某些品种或等级的金属薄板,当锥头凸模的圆柱部分压人试样圆孔后,若孔缘(竖缘)仍未发生开裂,则试验无效,需加大锥头凸模的圆柱直径继续试验,对此要求试验装置具有更换凸模的结构或机构、且同时具有多4

GB/T15825.4—2008

种直径规格的锥头凸模备用。此外,经试验委托和承接双方协商同意,也可对试样采用减小冲孔直径的方法解决这一间题。

试验计算

10.1按10.210.4规定计算极限扩孔率入。10.2按9.6测量的试样两处孔径计算其平均值。10.3对每一次重复试验均计算出试样孔缘(竖缘)开裂时的孔径平均值,计算结果精确到0.01mm;使用每次重复试验计算出的孔径平均值,按式(2)分别讨算它们的极限扩孔率。D=Da× 100

式中:

入—极限扩孔率,单位为百分数(%);D。—一试样上冲制圆孔的原始直径,单位为毫米(mm);D一·试样孔缘(竖缘)开裂时的圆孔直径,单位为毫米(mm)。.......

10.4取所有重复试验的入计算平均极限扩孔率,并按GB/T19764修约计算结果。t1

试验报告

试验报告应包括以下主要内容:a)

试验方法;

试样的牌号、规格和状态;

试样厚度;

环境温度;

试验结果(极限扩孔率);

与本部分规定不符的或变异的技术内容(应获试验委托和承接双方协议认可)。.(2)

GB/T15825.4—2008

A.1范围

附录A

(规范性附录)

圆柱凸模扩孔试验

以下规定适用于厚度0.20mm~4.00mm的金属薄板使用圆柱凸模进行扩孔试验的方法。符号、名称和单位

符号、名称和单位见表A.1。

试验原理

极限扩孔率

凹模内径

导销直径

凹模圆角半径

凸模圆角半径

压边力

凸模力

凸模直径

试样上预制圆孔的初始直径

试样厚度

试样孔缘开裂时的圆孔直径

试样直径

试样边长

孔缘开裂时孔径的最大值

孔缘开裂时孔径的最小值

预制圆孔胀裂后的平均直径

平均极限扩孔率

垂复试验的次数

各次试验得到的极限扩孔率角标,i1,2,3,…单位

试验时,将中心带有预制圆孔的试样置于凹模与压边圈之间压牢,启动凸模运动并将其下方的试样材料压入凹模,迫使预制圆孔直径不断胀大(图A.1),直至孔缘局部发生开裂停止凸模运动测试样孔径的最大值和圾小值,用它们计算极限扩孔率入作为金属薄板的扩孔性能指标。6

1—凸模:

2-—导销:

3——四楼:

4—压边图。

A.4试样

孔装开器

图A.1圆柱凸模扩孔试验

A.4.1试样形状可为圆形或方形、其直径或边长按表A.2规定。表A.2试祥与模具尺寸

试样厚度

0.20~1.00

>1.00~2.00

>2.00~4.00

40-2 e5

随角半径下载标准就来标准下载网

3±0,1

44*ge5

网角半径

导销直径

GB/T15825.4—2008

试样(试整前)

试样(达验后)

单位为率来

预制圆孔

初始直径

7.50+g.98

6.25+g.c5

10.0+g.95

16.5+9 95

圆形试样

方形样

>70~100

注:预制圆孔初始直径优先取大值,当孔缘不发生开装时,按表中数值做次取较小值并更换与其相应的导销,A.4.2根据表A.2,按GB/T15825.2一2008中第3章的规定准备试样,并记录试样的实满厚度,A.5模具

A.5.1凸模和凹模的工作尺寸按表A.2规定。A.5.2凸模上的圆往导销头部帮设计为半球状或抛物线状(图A,1),圆柱部分直径按表2选择,高度应大于试样厚度。

A.5.3按GB/T15825.2--2008中4,1的规定准备模具。A.6试验条件

A.6.1润滑

按GB/T15825.2一2008中第6章的规定,推荐使用2号3号和4号润滑剂对试样进行润滑。GB/T15825.4—2008

A.6.2压边力

A.6.2.1推荐采用10kN压边力,并在试验过程中保持恒定,如果出现压边圈不能压牢试样的现象,适当加大压边力数值,但应在试验报告中说明。A.6.2.2重复试验时压边力的偏差不大于士5%。A.6.3试验速度

允许试验速度(凸模运动速度)在0.8×10-m/s~3.3×10-m/s范围选择和调整,试验快结束时,可将速度减慢到下限值附近,以便准确捕捉预制圆孔开裂的瞬间。A.6.4试验温度

通常可在10℃~35℃环境温度下进行试验,如有必要环境温度可设置为23℃士5℃。A.7试验装置与试验机

A.7.1试验装置

按GB/T15825.2一2008中5.1的规定准备试验装置,并要求满足以下技术条件:试验装置应能对试样定位,试样中心与凸模中心线的偏差不大于凸模直径的1%;a)

b)在工作行程内,凸模和凹模中心线应重合,其偏差不大于0.1mm;凹模工作面与压边圈工作面之间的平行度不超过0.05mm。c)

试验机

按GB/T15825.2-2008中5.2的规定准备试验机,并要求满足以下技术条件:试验机应保证扩孔试验所需的变形力,推荐试验机能够提供60kN以上的压力;a)

试验机应能对试样提供可靠的压边力,推荐试验机能够提供20kN以上的压边力;b)

试验机应具备迅速灵敏的停机装置。A.8试验程序和操作方法

按表A.2选择试验模具。

A.8.2按GB/T15825.2一2008中4.2、5.1.2、5.2.2、5.2.3的规定,对试验装置和试验机进行清洗、检查和润滑。

A.8.3进行预试验。

A.8.4将试样通过预制圆孔和导销套放在凸模顶端,施加压边力后启动凸模运动进行扩孔试验,至观察到孔缘上任何一处发生开裂时立即停机,取出试样。套放试样时应注意以下要求:使用4号润滑剂时应将粘敷有聚乙烯薄膜的试样表面和凸模顶端面贴合;a)

如果试样上预制圆孔为冲裁加工,应将冲孔毛刺朝向凹模(与正文图2情况相似)。测量试样孔径时,应避开孔缘上的局部裂纹,分别测出孔径的圾大值Dmx和最小值Drmin,测A.8.5

精确到0.05mm。

对于同种材料进行10次有效重复试验。A.8.7

出现下述任一情况试验无效:

预制圆孔胀大后,明显偏离试样中心;b)

试样起皱;

孔缘裂纹沿试样边缘缺陷或伤痕方向发展。A.9试验计算

按式(A.1)计算孔缘开裂时的平均直径,计算结束保留一位小数。D, = (D + Drmn)

...(A.1)

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

[正版】 GB 15825.4-1995

中华人民共和国国家标准

GB/T15825.4—2008

代替GB/T15825.4—1995

金属薄板成形性能与试验方法

第4部分:扩孔试验

Sheet metal formability and test methods-Part4:Holeexpandingtest

2008-12-23发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2009-06-01实施

规范性引用文件

术语和定义

符号、名称和单位·

试验原理

试验装置

试验条件

试验操作和步骤

试验计算

试验报告..

附录A(规范性附录)

圆柱凸模扩孔试验

...................

GB/T15825.4—2008

GB/T15825《金属薄板成形性能与试验方法》分为8个部分:一第1部分:成形性能和指标;

第2部分:通用试验规程;

第3部分:拉深与拉深载荷试验;第4部分:扩孔试验;

—第5部分:弯曲试验;

—第6部分:锥杯试验;

—第7部分:凸耳试验;

第8部分:成形极限图(FLD)测定指南。本部分是GB/T15825的第4部分。GB/T15825.4—2008

本部分代替GB/T15825.4一1995《金属薄板成形性能与试验方法扩孔试验》。本部分参考ISO/TS16630:2003《金属材料扩孔试验方法》英文版)。本部分与GB/T15825.4一1995相比,主要变化如下:—增加了“前言”;

将原标准技术规定作为本部分的附录A;在附录A中,将原标准中的符号di、D。、Lo、dtmx、dmin分别修改为Dr、d,、l,、Dmx、Damin,并对名称进行了适当的修改;

相对于原标准,在附录A中增加了A.6.4。本部分的附录A为规范性附录。

本部分由中国机械工业联合会提出。本部分由全国锻压标准化技术委员会归口。本部分起草单位:郑州大学、武汉理工大学、东风汽车模具冲压有限公司、华中科技大学、北京航空航天大学、宝山钢铁股份有限公司。本部分主要起草人:曹宏深、姜奎华、华林、黄尚宇、毛华杰、李建华、李志刚、李晓星、陈新平。本部分所代替标准的历次版本发布情况为:——GB/T15825.4—1995。

1范围

金属薄板成形性能与试验方法

第4部分:扩孔试验

GB/T15825.4—2008

GB/T15825的本部分规定了以扩孔率为指标的金属薄板扩孔成形性能试验方法,适用于厚度1.2mm~6.0mm的金属板、卷料,所用试样宽度一般不应小于90mm。注:扩孔率可以采用锥形凸模、圆柱凸模等进行扩孔试验测定,使用圆柱凸模的扩孔试验方法见附录A。2规范性引用文件

下列文件中的条款通过GB/T15825的本部分的引用而成为本部分的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分。然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本部分。

GB/T19764优先数和优先数化整值系列的选用指南(GB/T19764一2005,ISO497:1973,IDT)GB/T15825.2一2008金属薄板成形性能与试验方法第2部分:通用试验规程3术语和定义

下列术语和定义适用于本部分。3.1

limiting hole expansion ratio极限扩孔率

使用凸模对试样上的冲制圆孔进行扩孔试验,并在孔缘(竖缘)发生开裂时测量和计算的扩孔变形量。

相对间隙

relativeclearance

冲制试样圆孔所用凸模和凹模之间的间隙与试样厚度的比值。4符号、名称和单位

符号、名称和单位见表1。

相对单边间隙

冲制试样圆孔所用凹模的内径

冲制试样圆孔所用凸模的直径

扩孔凹模的内径

孔缘(竖缘)开裂时的圆孔直径

试样上冲制圆孔的原始直径

扩孔凸模的直径

GB/T15825.4—2008

5试验原理

表1(续)

压边力

扩孔凹模的圆角半径

试样摩度

极限扩孔率

平均极限护孔率

扩孔试验包括冲制试样圆孔和利用锥头凸模压人冲制圆孔两个步骤,即决孔完毕后,锥头凸模压入冲制圆孔并由试验机对其加力,直至圆孔在凸模作用下孔缘(竖缘)发生开裂停止试验。图1为冲制圆孔的示意图,图2为扩孔亲意图。a)冲孔前

1-试样;

2-—凹模;

3-凸模。

a)试验前

一试样;

一压边照;

一凹模;

图1冲孔

4-锥头凸模;

5——孔缘裂纹;

冲孔毛刺。

图2扩孔试验

b)冲孔后

b)试验后

6试验装置

6.1试验机

GB/T15825.4—2008

试验机应能夹持、压牢试样,并对试样具有定位功能。试样孔缘(竖缘)一旦发生开裂,试验机应能实时停机并避免停机惯性力破坏试样孔缘(竖缘开裂瞬间的孔径尺寸。试验机还应对扩孔试验所用模具(凸模或凹模)的位移运动具有控制作用。注:扩孔试验既可使用专用试验机,也可使用其他任何能够满足上述要求的压力机或试验机。6.2试验模具

6.2.1扩孔试验用模具(凸模和凹模)见图2。6.2.2扩孔试验用凸模头部锥度为60°士1°,凸模的圆柱直径d,应保证能将试样上的圆孔孔缘胀裂。6.2.3扩孔试验用凹模内径Ds应根据预估的极限扩孔率来选择,其数值不应小于40mm。6.2.4扩孔试验用凹模的角半径ra可取2mm~20mm,推荐使用5mm%6.2.5扩孔试验用模具(凸模和凹模)的硬度不应小于55HRC。6.2.6模具设计制造的其他要求按GB/T15825.2-2008中4.1.1和4.1.3的规定,模具使用准备按GB/T15825.2—2008中4.2的规定。7试样

7.1每次试验应从一材料样品上取3个或3个以上的试样。7.2试样应平直无翘曲。试样上的冲制圆孔中心距离试样任一边缘的尺寸通常不应小于45mm,如果采用条状试样,则试样上相邻的冲制阅孔中心距通常不应小于90mm。对于宽度不能满足以上边缘尺寸要求的窄试样或窄条试样,其冲制圆充的中心应位于试样的宽度中心部位,相邻的冲制圆孔中心距应大于试样宽度。

7.3试样上的冲制圆孔直径为10mm,应把此圆孔冲制在试样的中心部位。7.4冲制试样上的离孔时,冲孔凸、凹模之间的相对单边间隙c按式(1)计算,并把计算结果按表2要求加放到凹模内径d。如果需要根据材料厚度变化设计系列冲孔模具,以凸模尺寸为基准,通过加放冲孔间隙,并以0.1mm为级差,递增或递减凹模内径d的系列设计数值,冲孔凹模内径在满足7.2和7.3的要求下,可参考表3选用示例。 de = dn × 100

式中:

相对单边间隙,单位为百分数(%);de一·冲制试样圆孔所用凹模的内径,单位为毫来(mm);dp——-冲制试样圆孔所用凸模的直径,单位为毫米(mm);t—一金属薄板的厚度,单位为毫米(mm)。表2冲孔许用的相对单边间隙

金属薄板厚度t

相对单边间隙c/

(1)

GB/T15825.4-2008

金凤薄板厚度!

1.2≤<1.5

1.5≤<1.9

1.9≤<2.3

2.3≤<2.7

2.7≤<3.1

3.1≤<3.6

3.6≤<4.0

4.0≤<4.4

4.4≤4.8

4.8≤5.2

5.2≤5.7

表3冲孔凹模内径选用示例

冲孔模具的制造公差应符合表4规定。表4冲孔模具的制造公差

冲孔凸模直径d

冲孔凹模内径dp

adp为表3中数值。

冲孔凹模内径dp

尺寸与公差

单位为毫米

单位为旁米

试样准备的其他要求按GB/T15825.2一2008中第3章的规定,并记录试样的实测厚度。试验条件

通常在10℃~35℃环境温度下进行试验,如有必要环境温度可设置为23℃士5℃。试验操作和步骤

9.1至少进行3次有效重复试验。9.2安放试样时,应把其冲制圆孔的毛刺边缘朝向凹模孔(图2),并保证圆孔中心与锥头凸模轴线对中且要求试样的板面与锥头凸模运动方向垂直。使用压边圈把试样压牢,以防止扩孔试验过程中压边圈下方的材料发生变形流动。9.3

注:压边力大小与试样尺寸有关,例如对于150mm×150mm的试样,压边力不应小于50kN。如果压边圈下方的试样材料发生变形流动,试验无效。9.4

启动试验机把锥头凸模压人试样上的圆孔,锥头凸模运动速度不应大于1mm/s。观察到试样孔缘(竖缘)即将发生开裂的征兆,应立即减慢锥头凸模运动速度,以准确捕捉试样孔缘(竖缘)发生开裂的瞬间时刻,即保证试验停机时,试样孔缘(竖缘)变形状态恰处开裂时刻。发现试样孔缘(竖缘)发生开裂,立即停机,打开模具取出试样,使用合适的量具且避开裂纹从两个9.6

相互垂直的方向测量已经开裂的试样孔径D,[参见图2b)],测盘精度应达到0.05mm。注:对于某些品种或等级的金属薄板,当锥头凸模的圆柱部分压人试样圆孔后,若孔缘(竖缘)仍未发生开裂,则试验无效,需加大锥头凸模的圆柱直径继续试验,对此要求试验装置具有更换凸模的结构或机构、且同时具有多4

GB/T15825.4—2008

种直径规格的锥头凸模备用。此外,经试验委托和承接双方协商同意,也可对试样采用减小冲孔直径的方法解决这一间题。

试验计算

10.1按10.210.4规定计算极限扩孔率入。10.2按9.6测量的试样两处孔径计算其平均值。10.3对每一次重复试验均计算出试样孔缘(竖缘)开裂时的孔径平均值,计算结果精确到0.01mm;使用每次重复试验计算出的孔径平均值,按式(2)分别讨算它们的极限扩孔率。D=Da× 100

式中:

入—极限扩孔率,单位为百分数(%);D。—一试样上冲制圆孔的原始直径,单位为毫米(mm);D一·试样孔缘(竖缘)开裂时的圆孔直径,单位为毫米(mm)。.......

10.4取所有重复试验的入计算平均极限扩孔率,并按GB/T19764修约计算结果。t1

试验报告

试验报告应包括以下主要内容:a)

试验方法;

试样的牌号、规格和状态;

试样厚度;

环境温度;

试验结果(极限扩孔率);

与本部分规定不符的或变异的技术内容(应获试验委托和承接双方协议认可)。.(2)

GB/T15825.4—2008

A.1范围

附录A

(规范性附录)

圆柱凸模扩孔试验

以下规定适用于厚度0.20mm~4.00mm的金属薄板使用圆柱凸模进行扩孔试验的方法。符号、名称和单位

符号、名称和单位见表A.1。

试验原理

极限扩孔率

凹模内径

导销直径

凹模圆角半径

凸模圆角半径

压边力

凸模力

凸模直径

试样上预制圆孔的初始直径

试样厚度

试样孔缘开裂时的圆孔直径

试样直径

试样边长

孔缘开裂时孔径的最大值

孔缘开裂时孔径的最小值

预制圆孔胀裂后的平均直径

平均极限扩孔率

垂复试验的次数

各次试验得到的极限扩孔率角标,i1,2,3,…单位

试验时,将中心带有预制圆孔的试样置于凹模与压边圈之间压牢,启动凸模运动并将其下方的试样材料压入凹模,迫使预制圆孔直径不断胀大(图A.1),直至孔缘局部发生开裂停止凸模运动测试样孔径的最大值和圾小值,用它们计算极限扩孔率入作为金属薄板的扩孔性能指标。6

1—凸模:

2-—导销:

3——四楼:

4—压边图。

A.4试样

孔装开器

图A.1圆柱凸模扩孔试验

A.4.1试样形状可为圆形或方形、其直径或边长按表A.2规定。表A.2试祥与模具尺寸

试样厚度

0.20~1.00

>1.00~2.00

>2.00~4.00

40-2 e5

随角半径下载标准就来标准下载网

3±0,1

44*ge5

网角半径

导销直径

GB/T15825.4—2008

试样(试整前)

试样(达验后)

单位为率来

预制圆孔

初始直径

7.50+g.98

6.25+g.c5

10.0+g.95

16.5+9 95

圆形试样

方形样

>70~100

注:预制圆孔初始直径优先取大值,当孔缘不发生开装时,按表中数值做次取较小值并更换与其相应的导销,A.4.2根据表A.2,按GB/T15825.2一2008中第3章的规定准备试样,并记录试样的实满厚度,A.5模具

A.5.1凸模和凹模的工作尺寸按表A.2规定。A.5.2凸模上的圆往导销头部帮设计为半球状或抛物线状(图A,1),圆柱部分直径按表2选择,高度应大于试样厚度。

A.5.3按GB/T15825.2--2008中4,1的规定准备模具。A.6试验条件

A.6.1润滑

按GB/T15825.2一2008中第6章的规定,推荐使用2号3号和4号润滑剂对试样进行润滑。GB/T15825.4—2008

A.6.2压边力

A.6.2.1推荐采用10kN压边力,并在试验过程中保持恒定,如果出现压边圈不能压牢试样的现象,适当加大压边力数值,但应在试验报告中说明。A.6.2.2重复试验时压边力的偏差不大于士5%。A.6.3试验速度

允许试验速度(凸模运动速度)在0.8×10-m/s~3.3×10-m/s范围选择和调整,试验快结束时,可将速度减慢到下限值附近,以便准确捕捉预制圆孔开裂的瞬间。A.6.4试验温度

通常可在10℃~35℃环境温度下进行试验,如有必要环境温度可设置为23℃士5℃。A.7试验装置与试验机

A.7.1试验装置

按GB/T15825.2一2008中5.1的规定准备试验装置,并要求满足以下技术条件:试验装置应能对试样定位,试样中心与凸模中心线的偏差不大于凸模直径的1%;a)

b)在工作行程内,凸模和凹模中心线应重合,其偏差不大于0.1mm;凹模工作面与压边圈工作面之间的平行度不超过0.05mm。c)

试验机

按GB/T15825.2-2008中5.2的规定准备试验机,并要求满足以下技术条件:试验机应保证扩孔试验所需的变形力,推荐试验机能够提供60kN以上的压力;a)

试验机应能对试样提供可靠的压边力,推荐试验机能够提供20kN以上的压边力;b)

试验机应具备迅速灵敏的停机装置。A.8试验程序和操作方法

按表A.2选择试验模具。

A.8.2按GB/T15825.2一2008中4.2、5.1.2、5.2.2、5.2.3的规定,对试验装置和试验机进行清洗、检查和润滑。

A.8.3进行预试验。

A.8.4将试样通过预制圆孔和导销套放在凸模顶端,施加压边力后启动凸模运动进行扩孔试验,至观察到孔缘上任何一处发生开裂时立即停机,取出试样。套放试样时应注意以下要求:使用4号润滑剂时应将粘敷有聚乙烯薄膜的试样表面和凸模顶端面贴合;a)

如果试样上预制圆孔为冲裁加工,应将冲孔毛刺朝向凹模(与正文图2情况相似)。测量试样孔径时,应避开孔缘上的局部裂纹,分别测出孔径的圾大值Dmx和最小值Drmin,测A.8.5

精确到0.05mm。

对于同种材料进行10次有效重复试验。A.8.7

出现下述任一情况试验无效:

预制圆孔胀大后,明显偏离试样中心;b)

试样起皱;

孔缘裂纹沿试样边缘缺陷或伤痕方向发展。A.9试验计算

按式(A.1)计算孔缘开裂时的平均直径,计算结束保留一位小数。D, = (D + Drmn)

...(A.1)

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。