GB/T 20960-2007

基本信息

标准号: GB/T 20960-2007

中文名称:数控卧式转塔刀架

标准类别:国家标准(GB)

标准状态:现行

发布日期:2007-07-30

实施日期:2007-11-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:956583

标准分类号

标准ICS号:机械制造>>机床装置>>25.060.20分度和刀具/工件夹持装置

中标分类号:机械>>金属切削机床>>J52机床辅具与附件

关联标准

出版信息

出版社:中国标准出版社

页数:平装16开 页数:11, 字数:17千字

标准价格:14.0 元

计划单号:20051709-T-604

出版日期:2007-11-01

相关单位信息

首发日期:2007-06-25

起草人:时述庆、初福春、王亚兴、吴华平、徐世顺、隋国田

起草单位:烟台机床附件研究所、常州市新墅机床数控设备有限公司、常州市宏达机床数控设备有限公司等

提出单位:中国机械工业联合会

发布部门:中华人民共和国国家质量监督检验检疫总局 中国国家标准化管理委员会

主管部门:中国机械工业联合会

标准简介

本标准规定了数控卧式转塔刀架的型式和连接尺寸、要求、试验方法、检验、标志、包装和随行文件。 GB/T 20960-2007 数控卧式转塔刀架 GB/T20960-2007 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS25.060.20

中华人民共和国国家标准

GB/T20960—2007

数控卧式转塔刀架

NC horizontal turret

2007-06-25发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2007-11-01实施

中华人民共和国

国家标准

数控卧式转塔刀架

GB/T20960—2007

中国标准出版社出版发行

北京复兴门外三里河北街16号

邮政编码:100045

网址spc.net.cn

电话:6852394668517548

中国标准出版社秦皇岛印刷厂印刷各地新华书店经销

开本880×12301/16

2007年11月第一版

字数17千字

印张0.75

2007年11月第一次印刷

书号:155066:1-30037

定价14.00元

如有印装差错由本社发行中心调换版权专有侵权必究

举报电话:(010)68533533

本标准由中国机械工业联合会提出。前言

本标准由全国金属切前机床标准化技术委员会(SAC/TC22)归口。本标准负责起草单位:烟台机床附件研究所。GB/T20960—2007

本标准参加起草单位:常州市新墅机床数控设备有限公司、常州市宏达机床数控设备有限公司、瓦房店永川机床附件有限公司、沈阳精诚数控机床附件厂。本标准主要起草人:时述庆、初福春、王亚兴、吴华平、徐世顺、隋国田。本标准为首次发布。

1范围

数控卧式转塔刀架

GB/T20960-—2007

本标准规定了数控卧式转塔刀架(以下简称刀架)的型式和连接尺寸、要求、试验方法、检验、标志、包装和随行文件。

本标准适用于中心高50mm~200mm的回转轴线平行安装基面的电机驱动的刀架。其他刀架宜参照使用。其中连接尺寸适用新设计的刀架。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB4208—1993外壳防护等级(IP代码)(eqvIEC529:1989)GB/T9061—2006金属切削机床通用技术条件GB/T16769—1997金属切削机床噪声声压级测量方法GB/T17421.1一1998机床检验通则第1部分:在无负荷或精加工条件下机床的几何精度(eqvISO230-1:1996)

JB/T3207-—2005

机床附件产品包装通用技术条件JB/T9877—1999

金属切削机床清洁度的测定

JB/T9935—1999

9机床附件随机技术文件的编制

3型式和连接尺寸

3.1型式

刀架按其功能不同分为I型和Ⅱ型:I型——双向转位的刀架;

Ⅱ型——单向转位的刀架。

3.2连接尺寸

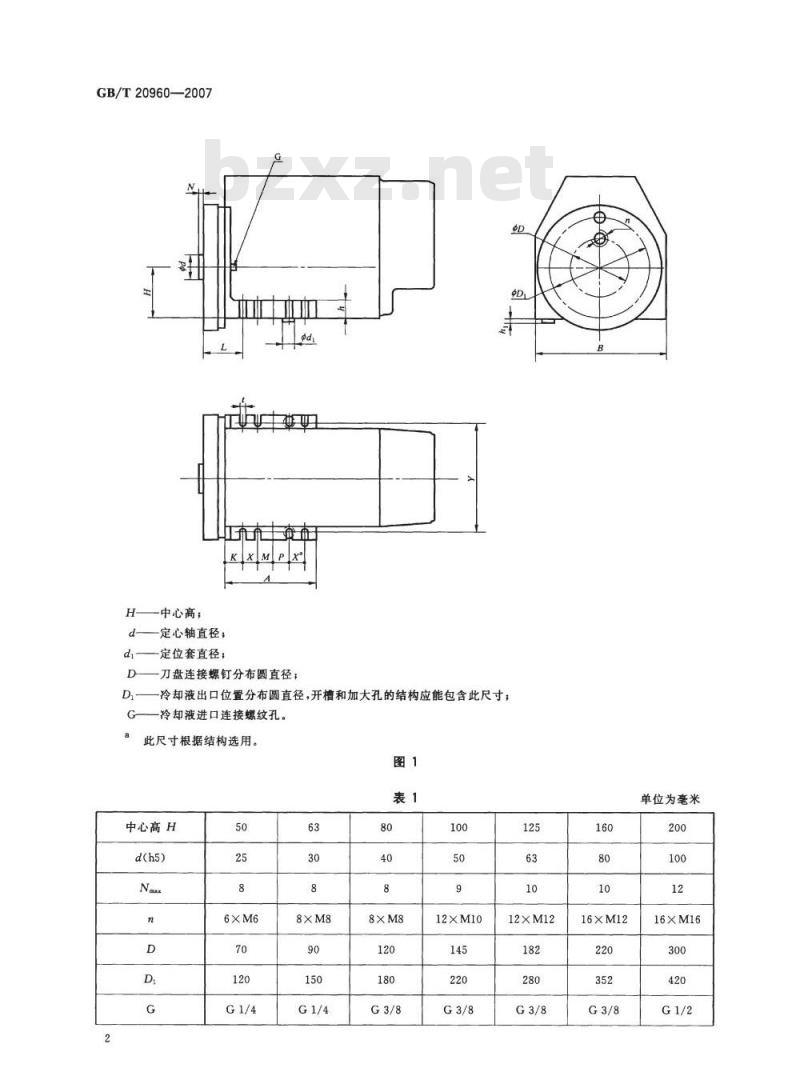

3.2.1刀架以回转轴线中心高为主参数3.2.2刀架的连接尺寸见图1和表1。特殊需要可由制造厂和用户协议商定。1

GB/T20960-—2007

H中心高;

一定心轴直径:

一定位套直径;

刀盘连接螺钉分布圆直径;

冷却液出口位置分布圆直径,开槽和加大孔的结构应能包含此尺寸:冷却液进口连接螺纹孔。

此尺寸根据结构选用。

中心高H

12×M10

12×M12

16×M12

单位为毫米

16×M16

A(参考)

di(g6)

注:表中数值适用于I型,IⅡ型宜参照选用。4要求

4.1精度检验

4.1.1检验应在刀架锁紧状态下进行。表1(续)

4.1.2使用本标准时,检验工具精度应符合GB/T17421.1的有关规定。GB/T20960—2007

单位为毫米

4.1.3本标准所列出的精度检验项目顺序,并不表示实际检验顺序,检验时一般可按装拆检验工具和检验方便,按任意的次序进行检验。4.1.4检验时,根据结构特点并不是必须检验本标准规定的所有项目,可按产品结构性能和协议,选择本标准中表2提出的部分检验项目。4.1.5当实测长度与本标准规定的长度不同时,允差应根据GB/T17421.1-1998中2.3.1.1的规定按能够测量的长度折算。折算结果小于0.005mm时,仍按0.005mm计。4.1.6检验项目、允差及检验方法见表2。表2

检验项目

定心轴径

的径向跳动

检验工具

指示器

检验方法

参照GB/T17421.1-1998的

有关条文

5.6.1.2.2

固定指示器,其测头垂直触及

轴径表面,旋转轴径检验各工位,读取各工位指示器的读数。

误差以指示器在各工位读数的

最大差值计

GB/T20960-—2007

量位量

检验项目

表2(续)

轴肩支承

面的端面

轴肩支承

面对底面的

垂直度

重复定位

工具孔轴

线在工作位

置的偏移:

a)在垂直

平面内;

b)在水平

0.015/100

a)和 b)

检验工具

指示器

指示器

角度尺

专用表座

基准盘

角度检测

指示器

专用检验棒

检验方法

参照GB/T17421.1—1998的

有关条文

固定指示器,其测头垂直触及

轴肩支承面边缘处,旋转轴肩检验各工位,读取各工位指示器的读数。

误差以指示器在各工位读数的

最大差值计

5.5.1.2.2

刀架通过垫板置于检验平板

上,在专用表座上固定两个指示器,以直角尺为标准器将指示器调零。然后使指示器测头垂直触及轴肩支承面上、下边缘处,记取两指示器的读数差。

每个工位都应检验。

误差以各工位读数差的最大

基准盘固定在定心轴径和轴肩

支承面上,调整基准盘与角度检测装置确定零位。旋转刀架,使之转位并恢复至检测工位位置、记取读数。重复检验五次,得该工位检验的最大读数与最小读数的差值。

各工位分别进行检验。

误差以各工位读数差值的最大

5,6.1.1.3

固定指示器,其测头垂直触及

插人工具孔中的检验棒表面,旋转刀架检验,记取每一工具孔的读数。

a)、b)误差分别计算。

误差以指示器在各工位读数的

最大差值计

检验项目

表2(续)

各工具孔

轴线在工作

位置的平

行度:

a)在垂直

平面内;

b)在水平

刀槽在工

作位置的

工具安装

面在工作

位置:

a)轴向定

位槽对底面

的平行度;

b)安装面

对回转轴线

的平行度;

c)径向定

位槽对底面

的平行度

a)和b)

100长度上

检验工具

指示器

检验棒

专用检验

指示器

专用检具

指示器

基准平板

GB/T20960—2007

检验方法

参照GB/T17421.1—1998的

有关条文

5.4.1.2.4

固定指示器,其测头垂直触及

插人工具孔中的检验棒表面,以任一工具孔检验棒侧母线表面来调整刀架与平板基准槽平行。移动指示器检验各工具孔。

a)误差以各工具孔检测指示器

读数差的最大值计。

b)误差以各工具孔指示器读数

的最大代数差值计

将专用检具固定在刀槽上,指

示器测头触及专用检具定位面上(靠近刀尖位置),刀盘依次转位检验。

误差以指示器在各工位位置读

数的最大差值计

5.4.1.2.2

指示器测头触及定位槽定位面

及安装面。

a)、b)沿相对固定的基准(该基推相对刀架回转轴线平行)移动

指示器检验。

c)沿相对固定的基准(该基准

相对刀架回转轴线垂直)移动指

示器检验。

对每一安装面进行检验。

a)、b)、c)误差分别计算。

误差以指示器在各工位位置读

数差的最大值计

GB/T209602007

4.2随机附件

检验项目

表2(续)

工具安装

面在工作位

置的偏移:

a)轴向定

位槽;

b)安装面

a)和b)

检验工具

指示器

基准器具

检验方法

参照GB/T17421.1—1998的

有关条文

指示器测头触及定位槽定位面

及安装面,并固定在能脱离接触又能恢复原定位位置的基准器

上,转动刀盘对每一安装面进行检验。

a)、b)误差分别计算。

误差以各工位定位面及安装面

同一位置指示器读数的最大差

4.2.1为保证刀架的安装使用,应随机供应的附件包括:定位套、安装螺钉和专用垫、吊环螺钉。4.2.2可按结构特点和协议供应其他附件。4.3安全卫生

4.3.1刀架外露部分不应有可能导致人身伤害的尖棱、锐角和毛刺等。4.3.2刀架应有起吊或搬运装置,该装置应能保证刀架起吊的安全和平稳。4.4加工和装配

4.4.1刀架安装底面为重要固定结合面,其平面度应符合设计文件和有关标准的要求。4.4.2装配到刀架上的零、部件和外购件应符合质量要求。4.4.3按JB/T9877的规定抽查刀架装配后的清洁度。其箱体内部清洁度按重量法进行检验,其单位体积中脏物的质量不应超过400mg/L。4.5外观质量

4.5.1刀架的外观质量应符合GB/T9061中的有关规定。4.5.2外露加工表面不应有明显的气孔、砂眼、夹渣、磕碰、明显划痕和锈蚀等缺陷。4.5.3未加工表面应进行涂装保护。涂层应牢固、清洁、平整,无明显突出颗粒和粘附物。不应有明显的凹陷不平、流挂、起泡等。

4.6运转性能

刀架按5.1规定的试验方法进行运转试验和偏重试验,试验中应定位准确,锁紧可靠,无故障。4.7噪声

刀架运转时,不应有不正常的尖叫声和冲击声。空运转试验中,刀架的噪声声压级不大于76dB(A)。4.8冷却液渗漏bzxZ.net

刀架冷却液输入系统应密封良好,按5.3规定的密封检验,刀架各处不应有渗漏。4.9密封防水

刀架应有良好的密封防水性能,经喷淋后,刀架性能不应降低。对无法密封的刀架,内部不应有积液现象。

4.10静态加载

GB/T20960—2007

按5.5规定的静态加载试验,不应产生不能恢复的变形,试验中其弹性变形量不大于0.060mm,试验后刀架的精度仍应符合4.1的规定。5试验方法

5.1运转性能试验

5.1.1运转试验

在刀架上施加表3规定的质量(含刀盘质量),除刀盘自重外,再加的质量应均匀加在装刀位置处。在保证每一工位都逐位转换、越位转换的前提下,进行刀架松开、转位和锁紧的连续运转试验。在8h内,刀架中心高小于160mm的转位次数不少于2000次;刀架中心高大于等于160mm的转位次数不少于1000次。

中心高H/mm

承重(含刀盘质量)/kg

5.1.2偏重试验

在刀盘上装刀位置处固定表4规定的偏重力矩所需的质量,然后按每一工位都逐位转换、越位转换进行运转试验。在2h内,刀架中心高小于160mm的转位次数不少于500次:刀架中心高大手等于160mm的转位次数不少于250次。表4

中心高H/mm

偏重力矩/(N·m)

5.2噪声检验

将刀架(不带刀盘)进行空运转,在运转条件下,刀架的噪声声压级的检测按GB/T16769的规定。5.3冷却液渗漏检验(抽查)

将刀架冷却液输人口接通压力为0.5MPa的冷却液,连续供给。a)刀架静止状态,放置1h后检验,在刀架各密封连接部位不应有渗漏;b)刀架转位,不应有液体喷溅,允许有冷却液自流现象。5.4密封防水试验(抽查)

将刀架(不带刀盘)进行空运转,按GB4208--1993中13.2.5规定的试验条件进行防水试验,试验后拆开刀架检查。

a)对密封刀架,内部不应有水渍b)对采用不同泄漏方式的刀架,应保证泄漏方式的可靠性。通过观察证明进水应能排出,无积聚现象。

5.5静态加载试验(抽查)

在刀盘上处于工作位置的装刀处,按图2所示位置施加表5规定的力矩,施加力时应避免冲击。变形测量位置应在加力相反方向同半径(R)的适当位置。试验后刀架运转正常,复检精度应符合4.1的规定。

GB/T20960—2007

注:R为工其孔分布圆半径,即力作用线到刀架回转中心的距离。图2

中心高H/mm

切向F。XR

I型/(N·m)

I型/(N·m)

6检验

轴向Fz×R

轴向Fz×R

切向F。XR

轴向Fz×R

轴向Fz×R

刀架出厂应经制造厂检验部门检验合格。7标志、包装和随行文件

7.1标志

产品上应有明显的永久性标志,内容如下:a)产品型号和名称;

b)制造厂名和商标;

c)制造日期(或编号)等。

7.2包装

产品包装应符合JB/T3207的规定。7.3随行文件

7.3.1产品出厂应提供随行文件,随行文件包括产品使用说明书、合格证明书和装箱单。7.3.2随行文件的编制应符合JB/T9935的规定。200

版权专有侵权必究

书号:155066·1-30037

GB/T20960-2007

定价:

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T20960—2007

数控卧式转塔刀架

NC horizontal turret

2007-06-25发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2007-11-01实施

中华人民共和国

国家标准

数控卧式转塔刀架

GB/T20960—2007

中国标准出版社出版发行

北京复兴门外三里河北街16号

邮政编码:100045

网址spc.net.cn

电话:6852394668517548

中国标准出版社秦皇岛印刷厂印刷各地新华书店经销

开本880×12301/16

2007年11月第一版

字数17千字

印张0.75

2007年11月第一次印刷

书号:155066:1-30037

定价14.00元

如有印装差错由本社发行中心调换版权专有侵权必究

举报电话:(010)68533533

本标准由中国机械工业联合会提出。前言

本标准由全国金属切前机床标准化技术委员会(SAC/TC22)归口。本标准负责起草单位:烟台机床附件研究所。GB/T20960—2007

本标准参加起草单位:常州市新墅机床数控设备有限公司、常州市宏达机床数控设备有限公司、瓦房店永川机床附件有限公司、沈阳精诚数控机床附件厂。本标准主要起草人:时述庆、初福春、王亚兴、吴华平、徐世顺、隋国田。本标准为首次发布。

1范围

数控卧式转塔刀架

GB/T20960-—2007

本标准规定了数控卧式转塔刀架(以下简称刀架)的型式和连接尺寸、要求、试验方法、检验、标志、包装和随行文件。

本标准适用于中心高50mm~200mm的回转轴线平行安装基面的电机驱动的刀架。其他刀架宜参照使用。其中连接尺寸适用新设计的刀架。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB4208—1993外壳防护等级(IP代码)(eqvIEC529:1989)GB/T9061—2006金属切削机床通用技术条件GB/T16769—1997金属切削机床噪声声压级测量方法GB/T17421.1一1998机床检验通则第1部分:在无负荷或精加工条件下机床的几何精度(eqvISO230-1:1996)

JB/T3207-—2005

机床附件产品包装通用技术条件JB/T9877—1999

金属切削机床清洁度的测定

JB/T9935—1999

9机床附件随机技术文件的编制

3型式和连接尺寸

3.1型式

刀架按其功能不同分为I型和Ⅱ型:I型——双向转位的刀架;

Ⅱ型——单向转位的刀架。

3.2连接尺寸

3.2.1刀架以回转轴线中心高为主参数3.2.2刀架的连接尺寸见图1和表1。特殊需要可由制造厂和用户协议商定。1

GB/T20960-—2007

H中心高;

一定心轴直径:

一定位套直径;

刀盘连接螺钉分布圆直径;

冷却液出口位置分布圆直径,开槽和加大孔的结构应能包含此尺寸:冷却液进口连接螺纹孔。

此尺寸根据结构选用。

中心高H

12×M10

12×M12

16×M12

单位为毫米

16×M16

A(参考)

di(g6)

注:表中数值适用于I型,IⅡ型宜参照选用。4要求

4.1精度检验

4.1.1检验应在刀架锁紧状态下进行。表1(续)

4.1.2使用本标准时,检验工具精度应符合GB/T17421.1的有关规定。GB/T20960—2007

单位为毫米

4.1.3本标准所列出的精度检验项目顺序,并不表示实际检验顺序,检验时一般可按装拆检验工具和检验方便,按任意的次序进行检验。4.1.4检验时,根据结构特点并不是必须检验本标准规定的所有项目,可按产品结构性能和协议,选择本标准中表2提出的部分检验项目。4.1.5当实测长度与本标准规定的长度不同时,允差应根据GB/T17421.1-1998中2.3.1.1的规定按能够测量的长度折算。折算结果小于0.005mm时,仍按0.005mm计。4.1.6检验项目、允差及检验方法见表2。表2

检验项目

定心轴径

的径向跳动

检验工具

指示器

检验方法

参照GB/T17421.1-1998的

有关条文

5.6.1.2.2

固定指示器,其测头垂直触及

轴径表面,旋转轴径检验各工位,读取各工位指示器的读数。

误差以指示器在各工位读数的

最大差值计

GB/T20960-—2007

量位量

检验项目

表2(续)

轴肩支承

面的端面

轴肩支承

面对底面的

垂直度

重复定位

工具孔轴

线在工作位

置的偏移:

a)在垂直

平面内;

b)在水平

0.015/100

a)和 b)

检验工具

指示器

指示器

角度尺

专用表座

基准盘

角度检测

指示器

专用检验棒

检验方法

参照GB/T17421.1—1998的

有关条文

固定指示器,其测头垂直触及

轴肩支承面边缘处,旋转轴肩检验各工位,读取各工位指示器的读数。

误差以指示器在各工位读数的

最大差值计

5.5.1.2.2

刀架通过垫板置于检验平板

上,在专用表座上固定两个指示器,以直角尺为标准器将指示器调零。然后使指示器测头垂直触及轴肩支承面上、下边缘处,记取两指示器的读数差。

每个工位都应检验。

误差以各工位读数差的最大

基准盘固定在定心轴径和轴肩

支承面上,调整基准盘与角度检测装置确定零位。旋转刀架,使之转位并恢复至检测工位位置、记取读数。重复检验五次,得该工位检验的最大读数与最小读数的差值。

各工位分别进行检验。

误差以各工位读数差值的最大

5,6.1.1.3

固定指示器,其测头垂直触及

插人工具孔中的检验棒表面,旋转刀架检验,记取每一工具孔的读数。

a)、b)误差分别计算。

误差以指示器在各工位读数的

最大差值计

检验项目

表2(续)

各工具孔

轴线在工作

位置的平

行度:

a)在垂直

平面内;

b)在水平

刀槽在工

作位置的

工具安装

面在工作

位置:

a)轴向定

位槽对底面

的平行度;

b)安装面

对回转轴线

的平行度;

c)径向定

位槽对底面

的平行度

a)和b)

100长度上

检验工具

指示器

检验棒

专用检验

指示器

专用检具

指示器

基准平板

GB/T20960—2007

检验方法

参照GB/T17421.1—1998的

有关条文

5.4.1.2.4

固定指示器,其测头垂直触及

插人工具孔中的检验棒表面,以任一工具孔检验棒侧母线表面来调整刀架与平板基准槽平行。移动指示器检验各工具孔。

a)误差以各工具孔检测指示器

读数差的最大值计。

b)误差以各工具孔指示器读数

的最大代数差值计

将专用检具固定在刀槽上,指

示器测头触及专用检具定位面上(靠近刀尖位置),刀盘依次转位检验。

误差以指示器在各工位位置读

数的最大差值计

5.4.1.2.2

指示器测头触及定位槽定位面

及安装面。

a)、b)沿相对固定的基准(该基推相对刀架回转轴线平行)移动

指示器检验。

c)沿相对固定的基准(该基准

相对刀架回转轴线垂直)移动指

示器检验。

对每一安装面进行检验。

a)、b)、c)误差分别计算。

误差以指示器在各工位位置读

数差的最大值计

GB/T209602007

4.2随机附件

检验项目

表2(续)

工具安装

面在工作位

置的偏移:

a)轴向定

位槽;

b)安装面

a)和b)

检验工具

指示器

基准器具

检验方法

参照GB/T17421.1—1998的

有关条文

指示器测头触及定位槽定位面

及安装面,并固定在能脱离接触又能恢复原定位位置的基准器

上,转动刀盘对每一安装面进行检验。

a)、b)误差分别计算。

误差以各工位定位面及安装面

同一位置指示器读数的最大差

4.2.1为保证刀架的安装使用,应随机供应的附件包括:定位套、安装螺钉和专用垫、吊环螺钉。4.2.2可按结构特点和协议供应其他附件。4.3安全卫生

4.3.1刀架外露部分不应有可能导致人身伤害的尖棱、锐角和毛刺等。4.3.2刀架应有起吊或搬运装置,该装置应能保证刀架起吊的安全和平稳。4.4加工和装配

4.4.1刀架安装底面为重要固定结合面,其平面度应符合设计文件和有关标准的要求。4.4.2装配到刀架上的零、部件和外购件应符合质量要求。4.4.3按JB/T9877的规定抽查刀架装配后的清洁度。其箱体内部清洁度按重量法进行检验,其单位体积中脏物的质量不应超过400mg/L。4.5外观质量

4.5.1刀架的外观质量应符合GB/T9061中的有关规定。4.5.2外露加工表面不应有明显的气孔、砂眼、夹渣、磕碰、明显划痕和锈蚀等缺陷。4.5.3未加工表面应进行涂装保护。涂层应牢固、清洁、平整,无明显突出颗粒和粘附物。不应有明显的凹陷不平、流挂、起泡等。

4.6运转性能

刀架按5.1规定的试验方法进行运转试验和偏重试验,试验中应定位准确,锁紧可靠,无故障。4.7噪声

刀架运转时,不应有不正常的尖叫声和冲击声。空运转试验中,刀架的噪声声压级不大于76dB(A)。4.8冷却液渗漏bzxZ.net

刀架冷却液输入系统应密封良好,按5.3规定的密封检验,刀架各处不应有渗漏。4.9密封防水

刀架应有良好的密封防水性能,经喷淋后,刀架性能不应降低。对无法密封的刀架,内部不应有积液现象。

4.10静态加载

GB/T20960—2007

按5.5规定的静态加载试验,不应产生不能恢复的变形,试验中其弹性变形量不大于0.060mm,试验后刀架的精度仍应符合4.1的规定。5试验方法

5.1运转性能试验

5.1.1运转试验

在刀架上施加表3规定的质量(含刀盘质量),除刀盘自重外,再加的质量应均匀加在装刀位置处。在保证每一工位都逐位转换、越位转换的前提下,进行刀架松开、转位和锁紧的连续运转试验。在8h内,刀架中心高小于160mm的转位次数不少于2000次;刀架中心高大于等于160mm的转位次数不少于1000次。

中心高H/mm

承重(含刀盘质量)/kg

5.1.2偏重试验

在刀盘上装刀位置处固定表4规定的偏重力矩所需的质量,然后按每一工位都逐位转换、越位转换进行运转试验。在2h内,刀架中心高小于160mm的转位次数不少于500次:刀架中心高大手等于160mm的转位次数不少于250次。表4

中心高H/mm

偏重力矩/(N·m)

5.2噪声检验

将刀架(不带刀盘)进行空运转,在运转条件下,刀架的噪声声压级的检测按GB/T16769的规定。5.3冷却液渗漏检验(抽查)

将刀架冷却液输人口接通压力为0.5MPa的冷却液,连续供给。a)刀架静止状态,放置1h后检验,在刀架各密封连接部位不应有渗漏;b)刀架转位,不应有液体喷溅,允许有冷却液自流现象。5.4密封防水试验(抽查)

将刀架(不带刀盘)进行空运转,按GB4208--1993中13.2.5规定的试验条件进行防水试验,试验后拆开刀架检查。

a)对密封刀架,内部不应有水渍b)对采用不同泄漏方式的刀架,应保证泄漏方式的可靠性。通过观察证明进水应能排出,无积聚现象。

5.5静态加载试验(抽查)

在刀盘上处于工作位置的装刀处,按图2所示位置施加表5规定的力矩,施加力时应避免冲击。变形测量位置应在加力相反方向同半径(R)的适当位置。试验后刀架运转正常,复检精度应符合4.1的规定。

GB/T20960—2007

注:R为工其孔分布圆半径,即力作用线到刀架回转中心的距离。图2

中心高H/mm

切向F。XR

I型/(N·m)

I型/(N·m)

6检验

轴向Fz×R

轴向Fz×R

切向F。XR

轴向Fz×R

轴向Fz×R

刀架出厂应经制造厂检验部门检验合格。7标志、包装和随行文件

7.1标志

产品上应有明显的永久性标志,内容如下:a)产品型号和名称;

b)制造厂名和商标;

c)制造日期(或编号)等。

7.2包装

产品包装应符合JB/T3207的规定。7.3随行文件

7.3.1产品出厂应提供随行文件,随行文件包括产品使用说明书、合格证明书和装箱单。7.3.2随行文件的编制应符合JB/T9935的规定。200

版权专有侵权必究

书号:155066·1-30037

GB/T20960-2007

定价:

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。